Настоящее изобретение относится к композициям покрытий, в частности, к композициям покрытий для использования в контейнерах для пищевых продуктов и/или напитков.

Самые разнообразные покрытия использовались для нанесения на контейнеры для пищевых продуктов и/или напитков. Композиции покрытий должны иметь определенные свойства, такие как возможность нанесения с высокой скоростью, превосходная адгезия к подложке, безопасность при контакте с пищевым продуктом, а также обладать свойствами после отверждения, которые подходят для их целевого использования.

Многие композиции покрытий, используемые в настоящее время для контейнеров для пищевых продуктов и напитков, содержат эпоксидные смолы. Такие эпоксидные смолы обычно образуются из простых полиглицидиловых эфиров бисфенола А (ВРА). ВРА воспринимается как вещество вредное для здоровья человека, и поэтому желательно исключать его из покрытий для упаковочных контейнеров для пищевых продуктов и/или напитков. Производные ВРА, такие как простые диглицидиловые эфиры бисфенола А (BADGE), эпоксидные новолачные смолы и полиолы, полученные из ВРА и бисфенола F (BPF), также представляют проблему. Таким образом, существует потребность в композициях покрытий контейнеров для пищевых продуктов и напитков, которые не содержат ВРА, BADGE и/или других производных, но сохраняют описанные выше требуемые свойства.

Смолы сложных полиэфиров, полученные в результате реакции поликонденсации полиолов и поликислот, хорошо известны в лакокрасочной промышленности. Линейные и разветвленные сложные полиэфиры широко используются в композициях покрытий. Желательно, чтобы сложные полиэфиры, используемые в композициях покрытия для упаковок, имели высокую температуру стеклования (Tg). Как правило, сложные полиэфиры с высокой Tg синтезируют из циклических, полициклических и ароматических полиолов. Однако многие из этих сложных полиэфиров не совместимы с компактированием продуктов питания. Альтернативные сложные полиэфиры, такие как полиэтилентерефталат (ПЭТ) и полиэтиленнафталат (ПЭН), которые синтезируют из алифатических полиолов, используются в твердой форме для термопластов и пленок.

Задачи настоящего изобретения заключаются в обеспечении одного или нескольких решений указанных выше или других проблем.

В соответствии с первым аспектом настоящего изобретения предлагается композиция для покрытия контейнера для пищевых продуктов и/или напитков, содержащая сложнополиэфирный материал, при этом сложнополиэфирный материал содержит продукт реакции двухстадийного способа, причем двухстадийный способ включает:

первую стадию, включающую получение форполимера сложного полиэфира с помощью контактирования

(a) 1,2-пропандиола,

(b) терефталевой кислоты, и

вторую стадию, включающую контактирование форполимера сложного полиэфира и

(c) агента повышения молекулярной массы,

отличающаяся тем, что сложнополиэфирный материал имеет среднечисловую молекулярную массу (Mn) по меньшей мере 6100 Да и температуру стеклования (Tg) по меньшей мере 80°С.

Под «агентом повышения молекулярной массы» авторы изобретения понимают вещество, которое повышает среднечисловую молекулярную массу (Mn) сложнополиэфирного материала.

Агентом повышения молекулярной массы может быть любое подходящее соединение, способное увеличивать Mn сложнополиэфирного материала. Агент повышения молекулярной массы содержит поликислоту, полиол или их сочетание.

В некоторых вариантах осуществления агент повышения молекулярной массы содержит поликислоту. Термин «поликислота» и аналогичные термины, употребляемые в настоящем документе, относятся к соединению, имеющему две или более группы карбоновой кислоты, например, две, три или четыре кислотные группы, и включает сложный эфир поликислоты (где одна или более кислотная группа этерифицирована) или ангидрид.

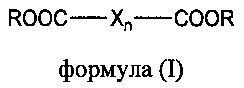

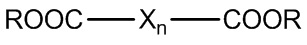

В некоторых предпочтительных вариантах осуществления поликислота включает дикислоту общей формулы (I)

где каждый R независимо представляет собой водород или алкильную, алкенильную, алкинильную или арильную группу; n равно 0 или 1; и где X представляет собой мостиковую группу, выбранную из алкиленовой группы, алкениленовой группы, алкиниленовой группы, ариленовой группы; где мостиком между -COOR группами является C1 или С2.

Подходящие примеры поликислотных агентов повышения молекулярной массы включают без ограничения одно или более из перечисленного: щавелевую кислоту, малоновую кислоту, янтарную кислоту, ортофталевую кислоту, изофталевую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, метилмалоновую кислоту, этилмалоновую кислоту, пропилмалоновую кислоту, 2-метилянтарную кислоту, 2-этилянтарную кислоту, 2-пропилянтарную кислоту, транс-циклопентан-1,2-дикарбоновую кислоту, цис-циклопентан-1,2-дикарбоновую кислоту, транс-циклогексан-1,2-дикарбоновую кислоту, цис-циклогексан-1,2-дикарбоновую кислоту, 1,4-циклогександикарбоновую кислоту, 2,6-нафталиндикарбоновую кислоту, кислоты и ангидриды всех указанных выше кислот, и их сочетания. В некоторых вариантах осуществления поликислота содержит малеиновый ангидрид или итаконовую кислоту или их сочетание. Предпочтительно поликислота содержит малеиновый ангидрид.

Предпочтительно поликислота может быть дикислотой.

В некоторых вариантах осуществления агент повышения молекулярной массы может содержать полиол. Термин «полиол» и аналогичные термины, употребляемые в настоящем документе, относятся к соединению, имеющему две или более гидроксильные группы. В некоторых вариантах осуществления полиол может иметь две, три или четыре гидроксильные группы.

Предпочтительно полиол может включать триол. В некоторых вариантах осуществления гидроксильные группы полиола могут быть соединены С1-С3 алкиленовой группой. С1-С3 алкиленовая группа может быть замещенной или незамещенной. С1-С3 алкиленовая группа может быть необязательно замещена одной или более из следующих групп: галогеновой, гидроксильной, нитро-, меркапто-, амино-, алкильной, алкоксильной, арильной, сульфо- и сульфоксильной. С1-С3 алкиленовая группа может быть линейной или разветвленной. С1-С3 алкиленовая группа может быть насыщенной или ненасыщенной.

В некоторых вариантах осуществления может быть не более 3 атомов углерода, соединяющихся между гидроксильными группами.

Подходящие примеры полиольных агентов повышения молекулярной массы включают без ограничения одно или более из следующих веществ: этиленгликоль, неопентилгликоль, 1,3-пропандиол; бутан-1,3-диол, 2-метил-1,3-пропандиол, 2-этил-2-бутил-1,3-пропандиол, триметилолэтан, триметилолпропан, глицерин, пентаэритритол, и их сочетания. Предпочтительно полиол содержит триметилолпропан, глицерин или их сочетания.

Термин «алк» или «алкил», употребляемый в настоящем документе, если не определено иное, относится к насыщенным углеводородным радикалам, представляющим неразветвленные, разветвленные, циклические или полициклические звенья или их сочетания, и содержащим от 1 до 20 атомов углерода, предпочтительно от 1 до 10 атомов углерода, более предпочтительно от 1 до 8 атомов углерода, еще более предпочтительно от 1 до 6 атомов углерода, еще более предпочтительно от 1 до 4 атомов углерода. Эти радикалы могут быть необязательно замещены хлоро, бромо, иодо, циано, нитро, OR19, OC(O)R20, C(O)R21, C(O)OR22, NR23R24, C(O)NR25R26, SR27, C(O)SR27, C(S)NR25R26, арилом или Het, при этом R19-R27 независимо друг от друга представляют собой водород, арил или алкил, и/или прерываются одним или более атомом кислорода или серы, или силановой или диалкилсилоксановой группами. Примеры таких радикалов могут быть выбраны независимо из метила, этила, н-пропила, изопропила, н-бутила, изобутила, втор-бутила, трет-бутила, 2-метилбутила, изоамила, гексила, циклогексила, 3-метилпентила и тому подобного. Термин «алкилен», употребляемый в настоящем документе, относится к двухвалентному радикалу алкильной группы, как определено выше. Например, алкильная группа, такая как метил, которая может быть представлена как -СН3, становится метиленом, -СН2-, когда представлена как алкилен. Другие алкиленовые группы следует понимать соответственно.

Термин «алкенил», употребляемый в настоящем документе, относится к углеводородным радикалам, имеющим одну или несколько, в подходящем случае до 4, двойных связей, представляющим неразветвленные, разветвленные, циклические или полициклические звенья или их сочетания, и содержащим от 2 до 18 атомов углерода, предпочтительно от 2 до 10 атомов углерода, более предпочтительно от 2 до 8 атомов углерода, еще более предпочтительно от 2 до 6 атомов углерода, еще более предпочтительно от 2 до 4 атомов углерода. Эти радикалы могут быть необязательно замещены гидроксилом, хлоро, бромо, иодо, циано, нитро, OR19, OC(O)R20, C(O)R21, C(O)OR22, NR23R24, C(O)NR25R26, SR27, C(O)SR27, C(S)NR25R26 или арилом, при этом R19-R27 независимо друг от друга представляют собой водород, арил или алкил, и/или прерываются одним или более атомом кислорода или серы, или силановой или диалкилсилоксановой группами. Примеры таких радикалов, могут быть выбраны независимо из алкенильной группы и включают винил, аллил, изопропенил, пентенил, гексенил, гептенил, циклопропенил, циклобутенил, циклопентенил, циклогексенил, 1-пропенил, 2-бутенил, 2-метил-2-бутенил, изопренил, фарнезил, геранил, геранилгеранил и тому подобное. Термин «алкенилен», употребляемый в настоящем документе, относится к двухвалентному радикалу алкенильной группы, как определено выше. Например, алкенильная группа, такая как этенил, которая может быть представлена как -СН=СН2, становится этениленом, -СН=СН-, когда представлена как алкенилен. Другие алкениленовые группы следует понимать соответственно.

Термин «алкинил», употребляемый в настоящем документе, относится к углеводородным радикалам, имеющим одну или несколько, в подходящем случае до 4, тройных связей, представляющим неразветвленные, разветвленные, циклические или полициклические звенья или их сочетания и имеющим от 2 до 18 атомов углерода, предпочтительно от 2 до 10 атомов углерода, более предпочтительно от 2 до 8 атомов углерода, еще более предпочтительно от 2 до 6 атомов углерода, еще более предпочтительно от 2 до 4 атомов углерода. Эти радикалы могут быть необязательно замещены гидрокси, хлоро, бромо, иодо, циано, нитро, OR19, OC(O)R20, C(O)R21, C(O)OR22, NR23R24, C(O)NR25R26, SR27, C(O)SR27, C(S)NR25R26 или арилом, при этом R19-R27 независимо друг от друга представляют собой водород, арил или низший алкил, и/или прерываются одним или более атомом кислорода или серы, или силановой или диалкилсилоксановой группами. Примеры таких радикалов могут быть выбраны независимо из алкинильных радикалов и включают этинил, пропинил, пропаргил, бутинил, пентинил, гексинил и тому подобное. Термин «алкинилен», употребляемый в настоящем документе, относится к двухвалентному радикалу алкинильной группы, как определено выше. Например, алкинильная группа, такая как этинил, которая может быть представлена как -C≡СН, становится этиниленом, -С≡С-, когда представлена как алкинилен. Другие алкиниленовые группы следует понимать соответственно.

Термин «арил», употребляемый в настоящем документе, относится к органическому радикалу, полученному из ароматического углеводорода с помощью удаления одного водорода, и включает любое моноциклическое, бициклическое или полициклическое углеродное кольцо, содержащее до 7 членов в каждом кольце, где, по меньшей мере, одно кольцо является ароматическим. Эти радикалы могут быть необязательно замещены гидрокси, хлоро, бромо, иодо, циано, нитро, OR19, OC(O)R20, C(O)R21, C(O)OR22, NR23R24, C(O)NR25R26, SR27, C(O)SR27, C(S)NR25R26 или арилом, при этом R19-R27 независимо друг от друга представляют собой водород, арил или низший алкил, и/или прерываются одним или более атомом кислорода или серы, или силановой или диалкилкремниевой группами. Примеры таких радикалов могут быть выбраны независимо из фенила, п-толила, 4-метоксифенила, 4-(трет-бутокси)фенила, 3-метил-4-метоксифенила, 4-фторфенила, 4-хлорфенила, 3-нитрофенила, 3-аминофенила, 3-ацетамидофенила, 4-ацетамидофенила, 2-метил-3-ацетамидофенила, 2-метил-3-аминофенила, 3-метил-4-аминофенила, 2-амино-3-метилфенила, 2,4-диметил-3-аминофенила, 4-гидроксифенила, 3-метил-4-гидроксифенила, 1-нафтила, 2-нафтила, 3-амино-1-нафтила, 2-метил-3-амино-1-нафтила, 6-амино-2-нафтила, 4,6-диметокси-2-нафтила, тетрагидронафтила, инданила, бифенила, фенантрила, антрила или аценафтила и тому подобного. Термин «арилен», употребляемый в настоящем документе, относится к двухвалентному радикалу арильной группы, как определено выше. Например, арильная группа, такая как фенил, которая может быть представлена как -Ph, становится фениленом, -Ph-, когда представлена как арилен. Другие ариленовые группы следует понимать соответственно.

Для исключения двусмысленного толкования указание на алкил, алкенил, алкинил, арил или аралкил в сложных группах в настоящем документе следует понимать соответствующим образом, например, указание на алкил в аминоалкиле или алк в алкоксиле следует понимать как указанные выше алк или алкил и т.д.

Под «терефталевой кислотой» подразумевается терефталевая кислота, ее сложный эфир или соль. Терефталевая кислота (b) может использоваться в любой подходящей форме. Специалисту в данной области должно быть хорошо известно, что терефталевая кислота часто предоставляется в форме, которая также содержит изофталевую кислоту в качестве примеси. Однако, в одном варианте осуществления терефталевая кислота может быть получена в форме, которая в основном не содержит изофталевой кислоты. Под выражением «в основном не содержит» авторы изобретения подразумевают терефталевую кислоту, которая содержит менее 5% масс., изофталевой кислоты, предпочтительно менее примерно 2% масс., изофталевой кислоты, более предпочтительно менее 0,05% масс., изофталевой кислоты. В некоторых вариантах осуществления терефталевая кислота может содержать примерно 0% масс., изофталевой кислоты.

В некоторых вариантах осуществления терефталевая кислота может быть в виде сложного диэфира. Подходящие примеры сложной диэфирной формы терефталевой кислоты включают без ограничения одно или более из следующих веществ: диметилтерефталат, диаллилтерефталат, дифенилтерефталат и их сочетания.

Сложнополиэфирный материал может иметь любое подходящее молярное отношение компонентов (а) : (b) и (а)+(b) : (с). В некоторых вариантах осуществления молярное отношение (а) : (b) может находиться в диапазоне от 5:1 до 1:5, например, от 2:1 до 1:2, или даже от примерно 1:1 до 1:2. Предпочтительно молярное отношение (а) : (b) в сложнополиэфирном материале может составлять примерно 1:1. В некоторых вариантах осуществления молярное отношение (а)+(b) : (с) может находиться в диапазоне от примерно 100:1 до 1:1, например, от примерно 80:1 до 5:1. В качестве неограничивающего примера, когда компонент (с) является поликислотой, молярное отношение (а)+(b) : (с) может составлять примерно 25:1. В качестве дополнительного неограничивающего примера, когда компонент (с) является полиолом, молярное отношение а)+(b) : (с) может составлять примерно 80:1.

В некоторых вариантах осуществления значение Tg может составлять по меньшей мере примерно 80°С. В некоторых вариантах осуществления значение Tg может быть до примерно 100°С, предпочтительно до примерно 120°С, или даже до примерно 150°С. Предпочтительно сложнополиэфирный материал может иметь Tg от примерно 80°С до 150°С, более предпочтительно сложнополиэфирный материал может иметь Tg от примерно 80°С до 120°С.

Tg сложнополиэфирного материала может быть измерена с помощью любого подходящего способа. Способы измерения Tg должны быть хорошо известны специалисту в данной области техники. Предпочтительно, Tg определяют в соответствии с ASTM D6604-00(2013) («Standard Practice for Glass Transition Temperatures of Hydrocarbon Resins by Differential Scanning Calorimetry». Дифференциальная сканирующая калориметрия (ДСК) теплового потока, поддоны для проб: алюминий, сравнение: пустая кювета, калибровка: индий и ртуть, масса образца: 10 мг, скорость нагревания: 20°С/мин).

В некоторых вариантах осуществления сложнополиэфирный материал может иметь Mn по меньшей мере примерно 6100 Дальтон (Да = г/моль), предпочтительно по меньшей мере примерно 6250 Да, более предпочтительно по меньшей мере 6500 Да, например, по меньшей мере 7000 Да или даже по меньшей мере примерно 8000 Да. В некоторых вариантах осуществления сложнополиэфирный материал может иметь Mn до примерно 50000 Да, предпочтительно до примерно 30000 Да или даже до примерно 20000 Да. Предпочтительно сложнополиэфирный материал может иметь Mn от примерно 6100 Да до примерно 50000 Да, предпочтительно от примерно 6250 Да до примерно 50000 Да, например, от примерно 6500 Да до 50000 Да, например, от примерно 7000 Да до 50000 Да, или даже от примерно 8000 Да до 50000 Да. Предпочтительно сложнополиэфирный материал может иметь Mn от примерно 6100 Да до примерно 20000 Да, предпочтительно от примерно 6250 Да до примерно 30000 Да, например, от примерно 6500 Да до 30000 Да, например, от примерно 7000 Да до 30000 Да, или даже от примерно 8000 Да до 30000 Да. Предпочтительно сложнополиэфирный материал может иметь Mn от примерно 6100 Да до примерно 20000 Да, предпочтительно от примерно 6250 Да до примерно 20000 Да, Например, от примерно 6500 Да до 20000 Да, например, от примерно 7000 Да до 20000 Да, или даже от примерно 8000 Да до 20000 Да.

Авторами настоящего изобретения неожиданно и с преимуществом было обнаружено, что сложнополиэфирный материал настоящего изобретения имеет высокую Mn при одновременном сохранении более высокой Tg, чем можно было бы обычно ожидать. Преимущество этого заключается в том, что композиция покрытия по настоящему изобретению имеет улучшенные характеристики пленкообразования.

Среднечисловая молекулярная масса может быть измерена с помощью любого подходящего способа. Способы измерения среднечисловой молекулярной массы должны быть хорошо известны специалисту в данной области техники. Соответственно, Mn может быть определена с помощью гель-проникающей хроматографии с использованием полистирольного стандарта в соответствии с ASTM D6579-11 («Standard Practice for Molecular Weight Averages and Molecular Weight Distribution of Hydrocarbon, Rosin and Terpene Resins by Size Exclusion Chromatography»). УФ детектор: 254 нм, растворитель: нестабилизированный ТГФ, маркер времени выдерживания: толуол, концентрация образца: 2 мг/мл).

Специалисту в данной области техники будет ясно, что способы для измерения среднечисловой молекулярной массы также могут использоваться для измерения средневесовой молекулярной массы.

Сложнополиэфирный материал может иметь любую подходящую средневесовую молекулярную массу (Mw). В некоторых вариантах осуществления сложнополиэфирный материал может иметь Mw по меньшей мере примерно 6100 Да, предпочтительно по меньшей мере 8000 Да, например, по меньшей мере примерно 10000 Да или даже примерно 15000 Да. В некоторых вариантах осуществления сложнополиэфирный материал может иметь Mw до примерно 50000 Да, предпочтительно примерно 100000 Да, например, примерно 150000 Да или даже до примерно 200000 Да. Предпочтительно сложнополиэфирный материал может иметь Mw от примерно 6100 Да до примерно 200000 Да, предпочтительно от примерно 8000 Да до примерно 200000 Да, например, от примерно 10000 Да до примерно 200000 Да, или даже от примерно 15000 Да до примерно 200000 Да; Предпочтительно сложнополиэфирный материал может иметь Mw от примерно 6100 Да до примерно 150000 Да, предпочтительно от примерно 8000 Да до примерно 150000 Да, например, от примерно 10000 Да до примерно 150000 Да, или даже от примерно 15000 Да до примерно 150000 Да. Предпочтительно сложнополиэфирный материал может иметь Mw от примерно 6100 Да до примерно 100000 Да, предпочтительно от примерно 8000 Да до примерно 100000 Да, например, от примерно 10000 Да до примерно 100000 Да, или даже от примерно 15000 Да до примерно 100000 Да. Предпочтительно сложнополиэфирный материал может иметь Mw от примерно 6100 Да до примерно 50000 Да, предпочтительно от примерно 8000 Да до примерно 50000 Да, например, от примерно 10000 Да до примерно 50000 Да, или даже от примерно 15000 Да до примерно 50000 Да.

Предпочтительно Mw выше, чем Mn.

Способы измерения средневесовой молекулярной массы должны быть хорошо известны специалисту в данной области техники. Предпочтительно Mw может быть определена с помощью гель-проникающей хроматографии с использованием полистирольного стандарта.

Сложнополиэфирный материал в соответствии с настоящим изобретением предпочтительно имеет низкую степень разветвления. Сложнополиэфирные материалы в соответствии с настоящим изобретением могут быть по существу линейными или слаборазветвленными. Например, степень разветвления сложнополиэфирного материала может быть измерена коэффициентом полидисперсности указанного сложнополиэфирного материала. Коэффициент полидисперсности полимера определяется отношением Mw к Mn (Mw/Mn), где Mw является средневесовой молекулярной массой, и Mn является среднечисловой молекулярной массой. Предпочтительно коэффициент полидисперсности сложнополиэфирного материала настоящего изобретения составляет от примерно 1 до 20, предпочтительно от примерно 2 до 10.

В некоторых вариантах осуществления сложнополиэфирный материал может иметь молекулярную массу выше критической молекулярной массы зацепления указанного сложнополиэфирного материала.

«Критическая молекулярная масса» или «критическая молекулярная масса зацепления» и аналогичные термины, употребляемые в настоящем документе, относятся к молекулярной массе, при которой сложнополиэфирный материал становится достаточно большим для зацепления. Для исключения двусмысленного толкования, молекулярной массой может быть среднечисловая молекулярная масса или средневесовая молекулярная масса. Критическая молекулярная масса зацепления обычно определяется как молекулярная масса, при которой физические свойства, в частности, вязкость полимера, изменяются более быстро с молекулярной массой. Следует также отметить, что некоторые каучукоподобные эластичные свойства полимеров, такие как плато высокой эластичности, наблюдаются только выше критической молекулярной массы зацепления, как описано D.W. Van Krevelen и K Те Nijenhuis в «Properties of Polymers: Their Correlation with Chemical Structure; Their Numerical Estimation and Prediction from Additive Group Contributions, 4th Edition», издательство Elsevier, Амстердам, 2009, с. 400, и в приведенных там ссылках.

Как правило, критическая молекулярная масса зацепления определяется с помощью построения кривой зависимости логарифма вязкости расплава от логарифма молекулярной массы полимера. Как правило, с увеличением молекулярной массы график следует слегка вверх по наклонной линии. Однако, при достижении критической молекулярной массы зацепления пологая линия возрастает более круто. Это изменение может происходить в широком диапазоне молекулярной массы и может выглядеть как кривая, а не как отдельная точка. В связи с этим, критическая молекулярная масса зацепления может быть определена как точка на графике, в которой наклон изменяется от пологого к более крутому; для этого может потребоваться экстраполяции наклонов перед и после изменения, чтобы найти точку пересечения двух линий. Примеры графиков данного типа, показывающих критическую молекулярную массу зацепления, и таблица, приводящая компиляцию критических молекулярных масс зацепления для ряда полимеров, показаны в работе «Properties of Polymers: Their Correlation with Chemical Structure; Their Numerical Estimation and Prediction from Additive Group Contributions, 4th Edition», D.W. Van Krevelen и K Те Nijenhuis, опубликованной издательством Elsevier, Амстердам, 2009, с. 534-536, и в приведенных там ссылках.

Способы измерения вязкости расплава должны быть хорошо известны специалисту в данной области техники. Предпочтительно вязкость расплава может измеряться при высоких скоростях сдвига, например, при использовании конического реометра, типичными способами, описанными в стандартах, как например, ASTM D4287. Было обнаружено, что пленки, образованные из сложнополиэфирного материала по настоящему изобретению, имеющие молекулярную массу выше критической молекулярной массы зацепления указанного сложнополиэфирного материала, имеют превосходные характеристики пленкообразования.

Сложнополиэфирный материал по настоящему изобретению может иметь любое подходящее полное гидроксильное число (OHV). В некоторых вариантах осуществления сложнополиэфирный материал может иметь полное OHV от примерно 0 до 30 мг KOH/г. Сложнополиэфирный материал может иметь полное OHV от примерно 0 до 20 мг KOH/г, например, от примерно 5 до 10 мг KOH/г, предпочтительно от примерно 2 до 5 мг KOH/г. Предпочтительно полное OHV выражается на твердое вещество.

Сложнополиэфирный материал настоящего изобретения может иметь любое подходящее кислотное число (AV). Сложнополиэфирный материал может иметь AV от примерно 0; до 20 мг KOH/г, например, от примерно 5 до 10 мг KOH/г, предпочтительно от примерно 2 до 5 мг KOH/г. Предпочтительно AV выражается на твердое вещество.

В некоторых вариантах осуществления сложнополиэфирный материал по настоящему изобретению может быть получен в присутствии катализатора. Предпочтительно, катализатор может быть выбран, чтобы способствовать реакции компонентов при эстерификации и трансэстерификации. Подходящие примеры катализаторов для использования при получении сложнополиэфирного материала включают без ограничения одно или более из следующего: соединения металлов, такие как октоат олова, хлорид олова, бутилстанноновая кислота (оксид гидроксибутилолова), монобутилолово-трис-(2-этилгексаноат), дигидроксид хлорбутилолова, тетра-н-пропилтитанат, тетра-н-бутилтитанат, ацетат цинка; кислотные соединения, такие как фосфорная кислота, паратолуолсульфокислота, додецилбензолсульфокислота, и их сочетания. Катализатор, если присутствует, может использоваться в количестве от 0,001% до 1% по массе от общего количества полимерных компонентов, предпочтительно от 0,01% до 0,2% по массе от общего количества полимерных компонентов.

В одном варианте осуществления двухстадийного способа компоненты (а) и (b) приводятся в контакт друг с другом на первой стадии в первых условиях реакции, затем компонент (с) приводится в контакт с продуктами первой стадии на второй стадии во вторых условиях реакции.

Предпочтительно сложнополиэфирный материал может быть получен в двухстадийном способе, в котором агент повышения молекулярной массы содержит полиол или поликислоту.

Первые условия реакции могут включать температуру от примерно 90°С до 260°С, предпочтительно температуру от примерно 150°С до 250°С. Температура от примерно 90°С до 230°С, предпочтительно от примерно 150°С до 230°С, может поддерживаться в течение периода времени от примерно 1 часа до 100 часов, например, от 2 часов до 80 часов.

Вторые условия реакции могут включать температуру от примерно 90°С до 260°С, предпочтительно температуру от примерно 150°С до 250°С. Температура от примерно 90°С до 230°С, предпочтительно от примерно 150°С до 230°С, может поддерживаться в течение периода времени от примерно 1 часа до 100 часов, например, от 2 часов до 80 часов.

Форполимер сложного полиэфира настоящего изобретения может иметь любую подходящую среднечисловую молекулярную массу (Mn). В некоторых вариантах осуществления форполимер сложного полиэфира может иметь Mn до примерно 5000 Дальтон (1 Да = 1 г/моль), предпочтительно до примерно 4000 Да, например, до примерно 3000 Да, или даже до примерно 2500 Да. В некоторых вариантах осуществления форполимер сложного полиэфира может иметь Mn по меньшей мере примерно 500 Да, предпочтительно по меньшей мере примерно 750 Да, например, по меньшей мере 1000 Да или даже по меньшей мере 1500 Да. В подходящем случае форполимер сложного полиэфира может иметь Mn от примерно 500 Да до примерно 5000 Да, предпочтительно от примерно 750 Да до примерно 5000 Да, например, от примерно 1000 Да до примерно 5000 Да, или даже от примерно 1500 Да до примерно 5000 Да. В подходящем случае форполимер сложного полиэфира может иметь Mn от примерно 500 Да до примерно 4000 Да, предпочтительно от примерно 750 Да до примерно 4000 Да, например, от примерно 1000 Да до примерно 4000 Да, или даже от примерно 1500 Да до примерно 4000 Да. В подходящем случае форполимер сложного полиэфира может иметь Mn от примерно 500 Да до примерно 3000 Да, предпочтительно от примерно 750 Да до примерно 3000 Да, например, от примерно 1000 Да до примерно 3000 Да, или даже от примерно 1500 Да до примерно 3000 Да. В подходящем случае форполимер сложного полиэфира может иметь Mn от примерно 500 Да до примерно 2500 Да, предпочтительно от примерно 750 Да до примерно 2500 Да, например, от примерно 1000 Да до примерно 2500 Да, или даже от примерно 1500 Да до примерно 2500 Да.

В соответствии со вторым аспектом настоящего изобретения предлагается композиция покрытия контейнера для пищевых продуктов и/или напитков, содержащая сложнополиэфирный материал, где сложнополиэфирный материал содержит продукт реакции двухстадийного способа, причем двухстадийный способ включает:

первую стадию, включающую получение форполимера сложного полиэфира с помощью контактирования

(a) 1,2-пропандиола,

(b) терефталевой кислоты, и

вторую стадию, включающую контактирование форполимера сложного полиэфира и

(c) агента повышения молекулярной массы,

отличающаяся тем, что сложнополиэфирный материал имеет среднечисловую молекулярную массу (Mn) по меньшей мере 6100 Да и температуру стеклования (Tg) по меньшей мере 80°С.

Композиция покрытия может дополнительно содержать один или большее число растворителей. Композиция покрытия может содержать один растворитель или смесь растворителей. Растворитель может содержать воду, органический растворитель, смесь воды и органического растворителя или смесь органических растворителей.

Органический растворитель предпочтительно имеет достаточную летучесть для практически полного испарения из композиции покрытия в ходе процесса отверждения. В качестве неограничивающего примера, процесс отверждения может осуществляться с помощью нагревания при 130-230°С в течение 1-15 минут.

Подходящие органические растворители включают без ограничения одно или более из следующих соединений: алифатические углеводороды, такие как уайт-спириты и нафта с высокой температурой вспышки; ароматические углеводороды, такие как бензол, толуол, ксилол и сольвент-нафта 100, 150, 200, доступные от Exxon-Mobil Chemical Company под торговым наименованием SOLVESSO; спирты, такие как этанол, н-пропанол, изопропанол и н-бутанол; кетоны, такие как ацетон, циклогексанон, метилизрбутилкетон, метил эти лкетон; сложные эфиры, такие как этилацетат, бутилацетат, н-гексилацетат; гликоли, такие как бутилгликоль; простые гликолевые эфиры, такие как метоксипропанол, монометиловый эфир этиленгликоля, монобутиловый эфир этиленгликоля; и их сочетания. Растворитель, если имеется, может предпочтительно быть использован в композиции покрытия в количестве от 10% масс., до 90% масс., например, от 20% масс., до 80% масс., или даже от 30% масс., до 70% масс., в расчете на общую массу твердого вещества композиции покрытия.

Сложнополиэфирный материал может быть растворен или диспергирован в указанном одном или более растворителе во время своего образования и/или после этого. Авторы настоящего изобретения с преимуществом обнаружили, что сложнополиэфирные материалы настоящего изобретения имеют хорошую растворимость в растворителях, обычно используемых в жидких покрытиях для упаковки.

Композиция покрытия по настоящему изобретению может содержать любое подходящее количество сложнополиэфирного материала. Композиции покрытия могут содержать от 1% масс., до 100% масс., предпочтительно от 20% масс., до 90% масс., например, от 30% масс., до 80% масс., или даже от 50% масс., до 75% масс., сложнополиэфирного материала в расчете на общую массу твердого вещества композиции покрытия.

В некоторых вариантах осуществления композиции покрытий также могут содержать сшивающий агент. Сшивающий агент может быть любым подходящим сшивающим агентом. Подходящие сшивающие агенты будут хорошо известны специалисту в данной области техники. Подходящие сшивающие агенты включают без ограничения одно или более из следующих соединений: фенольные смолы (или фенолформальдегидные смолы), аминопластовые смолы (или триазинформальдегидные смолы), аминосмолы, эпоксидные смолы, изоцианатные смолы, бета-гидрокси(алкил)амидные смолы, алкилированные карбаматные смолы, поликислоты, ангидриды, металлорганические кислотно-функциональные материалы, полиамины, полиамиды, и их сочетания. В некоторых вариантах осуществления сшивающий агент содержит фенольную смолу или аминопластовую смолу, или их сочетание. Неограничивающими примерами фенольных смол являются фенольные смолы, которые образуются в результате реакции фенола с формальдегидом. Неограничивающими примерами фенолов, которые могут использоваться для образования фенольных смол, являются фенол, бутилфенол, ксиленол и крезол. Общий способ получения фенольных смол описан в «The Chemistry and Application of Phenolic Resins or Phenolplasts», Vol. V, Part I, edited by Dr Oldring; John Wiley and Sons/Cita Technology Limited, London, 1997. Предпочтительно фенольные смолы являются смолами резольного типа. Под «резольным типом» авторы изобретения подразумевают смолы, образованные в присутствии основного (щелочного) катализатора и, необязательно, избытка формальдегида. Подходящие примеры коммерчески доступных фенольных смол включают без ограничения PHENODUR® PR285 и BR612, и смолы, продаваемые под товарным знаком BAKELITE®, такие как BAKELITE 6582 LB. Неограничивающими примерами аминопластовых смол являются смолы, полученные в результате реакции триазина, например, меламина или бензогуанамина, с формальдегидом. Предпочтительно, образующиеся в результате соединения могут быть этерифицированы спиртом, таким как метанол, этанол, бутанол, или их сочетаниями. Приготовление и использование аминопластовых смол описано в «The Chemistry and Applications of Amino Crosslinking Agents or Aminoplast», Vol. V, Part II, page 21 ff, edited by Dr Oldring; John Wiley and Sons/Cita Technology Limited, London, 1998. Подходящие примеры коммерчески доступных аминопластовых смол включают без ограничения аминопластовые смолы, продаваемые под товарным знаком MAPRENAL®, например, MAPRENAL® MF980, и аминопластовые смолы, продаваемые под товарным знаком CYMEL®, например, CYMEL 303 и CYMEL 1128, доступные от Cytec Industries. Предпочтительно сшивающий агент содержит фенольную смолу.

В некоторых вариантах осуществления композиция покрытия также может содержать катализатор. Может использоваться любой катализатор, обычно используемый для катализирования реакций сшивания между сложнополиэфирными материалами и сшивающими агентами, например, фенольными смолами. Подходящие катализаторы будут хорошо известны специалисту в данной области техники. Подходящие катализаторы включают без ограничения одно или более из следующих веществ: фосфорную кислоту; алкиларилсульфокислоты, такие как додецилбензолсульфокислота, метансульфокислота, паратолуолсульфокислота, динонилнафталиндисульфокислота, фенилфосфиновая кислота, и их сочетания. В некоторых вариантах осуществления катализатор может включать кислотный катализатор. Предпочтительно, катализатор может содержать фосфорную кислоту. Катализатор, если имеется, может использоваться в композиции покрытия в любом подходящем количестве. В некоторых вариантах осуществления катализатор, если имеется, может использоваться в количестве от 0,01% масс., до 10% масс., предпочтительно от примерно 0,1% масс., до 2% масс., в расчете на общую массу твердого вещества композиции покрытия.

Композиция покрытия по настоящему изобретению может необязательно содержать добавку или комбинацию добавок. Композиция покрытия может необязательно содержать любую подходящую добавку. Подходящие добавки будут хорошо известны специалисту в данной области техники. Примеры подходящих добавок включают без ограничения одно или более из следующих веществ: смазочные вещества, красители, пластификаторы, поверхностно-активные вещества, регуляторы текучести, тиксотропные агенты, наполнители, разбавители, органические растворители, и их сочетания.

Подходящие смазочные вещества должны быть хорошо известны специалисту в данной области техники. Примеры подходящих смазочных веществ включают без ограничения одно или более из следующего: карнаубский воск и смазывающие вещества типа полиэтилена. В некоторых вариантах осуществления смазочное вещество, если имеется, может использоваться в композиции покрытия в количестве по меньшей мере 0,01% масс., в расчете на общую массу твердого вещества композиции покрытия.

Подходящие красители должны быть хорошо известны специалисту в данной области техники. Подходящим красителем, например, может быть диоксид титана. Краситель, если имеется, может применяться в композиции покрытия в любом подходящем количестве. В некоторых вариантах осуществления краситель, если имеется, может присутствовать в композиции покрытия в количестве до примерно 90% масс., например, до примерно 50% масс., или даже до примерно 10% масс., в расчете на общую массу твердого вещества композиции покрытия.

Поверхностно-активные вещества могут быть необязательно добавлены в композицию покрытия, чтобы способствовать текучести композиции и смачиванию подложки. Подходящие поверхностно-активные вещества должны быть хорошо известны специалисту в данной области техники. Предпочтительно, поверхностно-активное вещество, если имеется, выбирают совместимым с такими вариантами применения, как контейнеры для пищевых продуктов и/или напитков. Подходящие поверхностно-активные вещества включают без ограничения одно или более из следующих веществ: алкилсульфаты (например, лаурилсульфат натрия), сульфаты простых эфиров, сложные фосфатные эфиры, сульфонаты, и их различные щелочные, аммонийные, аминовые соли, этоксилаты алифатических спиртов, алкилфенолэтоксилаты (например, простой полиэфир нонилфенола), соли, и/или их сочетания. Поверхностно-активные вещества, если имеются, могут присутствовать в количестве от 0,01% масс., до 10% масс., в расчете на общую массу твердого вещества композиции покрытия.

В некоторых вариантах осуществления композиции покрытия по настоящему изобретению могут в основном не содержать, практически не содержать или полностью не содержать бисфенола А (ВРА) и его производных. Производные бисфенола А, включают, например, простой диглицидиловый эфир бисфенола A (BADGE). В некоторых вариантах осуществления композиции покрытия по настоящему изобретению также могут в основном не содержать или полностью не содержать бисфенола F (BPF) и его производных. Производные бисфенола F включают, например, простой диглицидиловый эфир бисфенола F (BPFG). Указанные выше соединения или их производные могут быть добавлены в композицию, специально, но они могут присутствовать в следовых количествах из-за неизбежного загрязнения из окружающей среды. Под выражением «в основном не содержит» авторы изобретения подразумевают композиции покрытия, содержащие менее примерно 1000 частей на миллион (ч/млн) любого из указанных выше соединений или их производных. Под выражением «практически не содержит» авторы изобретения подразумевают композиции покрытия, содержащие менее примерно 100 ч/млн любого из указанных выше соединений или их производных. Под выражением «полностью не содержит» авторы изобретения подразумевают композиции покрытия, содержащие менее примерно 20 частей на миллиард (ч/млрд) любого из указанных выше соединений или их производных.

В некоторых вариантах осуществления композиции покрытия по настоящему изобретению могут в основном не содержать или полностью не содержать соединений диалкилолова, в том числе оксидов и других его производных. Примеры соединений диалкил олова включают без ограничения одно или более из следующего: дибутилоловодилаурат (DBTDL), диоктилоловодилаурат, оксид диметилолова, оксид диэтилолова, оксид дипропилолова, оксид дибутилолова (DBTO), оксид диоктилолова (DOTO) или их сочетания. Под выражением «в основном не содержит» авторы изобретения подразумевают композиции покрытия, содержащие менее примерно 1000 частей на миллион (ч/млн) любого из указанных выше соединений или их производных. Под выражением «практически не содержит» авторы изобретения подразумевают композиции покрытия, содержащие менее примерно 100 ч/млн любого из указанных выше соединений или их производных. Под выражением «полностью не содержит» авторы изобретения подразумевают композиции покрытия, содержащие менее примерно 20 частей на миллиард (ч/млрд) любого из указанных выше соединений или их производных.

Композиции покрытий по настоящему изобретению могут быть нанесены на любой подходящий контейнер для пищевых продуктов и/или напитков или компоненты, используемые для изготовления таких контейнеров. Предпочтительно композиции покрытий могут быть нанесены на банки для пищевых продуктов и/или напитков. Примеры банок включают без ограничения одно или более из следующего: банки из двух частей, банки из трех частей и тому подобное. Композиции покрытий могут быть нанесены на контейнеры для аэрозолей, такие как, без ограничения, контейнеры для дезодорантов и лаков для волос.

Композиции покрытий по настоящему изобретению могут быть нанесены на контейнер для пищевых продуктов и/или напитков любым подходящим способом. Способы нанесения указанных композиций покрытий должны быть хорошо известны специалисту в данной области техники. Подходящие способы нанесения включают, без ограничения, один или более из следующих: нанесение покрытия распылением, нанесение покрытия валиком, нанесение покрытия окунанием и/или нанесение покрытия электроосаждением. Как будет понятно специалисту в данной области техники, для банок из двух частей, одна или более композиция покрытия обычно может наноситься распылением после того, как банка собрана. Специалисту в данной области техники также должно быть понятно, что для банок из трех частей плоский лист сначала, как правило, может быть покрыт с помощью валика одной или более из композиций покрытия настоящего изобретения, и после этого банка может быть собрана. Однако нанесение композиций покрытия не ограничивается данными способами. Композиции покрытий в соответствии с настоящей информацией могут быть нанесены на внутреннюю и/или наружную поверхность или поверхности контейнера. Соответственно, может быть покрыта вся поверхность или ее часть.

Композиции покрытия по настоящему изобретению могут наноситься до достижения любой подходящей толщины сухой пленки. В некоторых вариантах осуществления композиции покрытия могут наноситься до толщины сухой пленки от примерно 0,1 мкм (микрон) до 2 мм, предпочтительно от 2 мкм до 2 мм, более предпочтительно от примерно 4 мкм до 2 мм, или даже от примерно 4 мкм до 1 мм.

Композиция покрытия по настоящему изобретению может быть нанесена на подложку в виде единственного слоя или как часть многослойной системы. В некоторых вариантах осуществления композиция покрытия может быть нанесена как единственный слой. В некоторых вариантах осуществления композиция покрытия может быть нанесена в виде первого покрытия в составе многослойного покрытия. Соответственно, композиция покрытия может быть нанесена в виде подслоя или грунтовки. Второе, третье, четвертое и т.д. покрытия могут содержать любое подходящее лакокрасочное покрытие, как например, покрытия, содержащие, например, эпоксидные смолы, смолы сложных полиэфиров, полиуретановые смолы, полисилоксановые смолы, углеводородные смолы или их сочетания. В некоторых вариантах осуществления композиции покрытия могут быть нанесены поверх другого слоя лакокрасочного покрытия в составе многослойной системы. Например, композиция покрытия может быть нанесена поверх грунтовки. Композиции покрытий могут образовывать промежуточный слой или верхний слой покрытия. Композиция покрытия может быть нанесена на подложку один раз или многократно.

В соответствии с другим аспектом настоящего изобретения предлагается контейнер для пищевых продуктов и/или напитков, по меньшей мере часть которого покрыта композицией покрытия в соответствии с любым из указанных выше аспектов.

Все признаки, содержащиеся в данном документе, могут быть объединены с любым из указанных выше аспектов и в любом сочетании.

Для лучшего понимания настоящего изобретения и, чтобы показать, каким образом варианты осуществления настоящего изобретения могут быть реализованы, ниже в качестве примера приводится ссылка на следующие экспериментальные данные.

Примеры

Получение сложных полиэфиров

Сравнительный пример 1

Полимер 1,2-пропандиола/терефталевой кислоты

Сложнополиэфирный материал синтезировали без агента повышения молекулярной массы. Полимеризацию проводили в реакционном сосуде с нагреванием, охлаждением, перемешиванием и обратным конденсатором. Для создания инертной атмосферы в реакторе применялось орошение азотом. 3165,5 г 1,2-пропандиола (PD), 6805,5 г терефталевой кислоты (TPA) и 5,06 г бутилстанноновой кислоты (0,05% на сырье) добавляли в реакционный сосуд через насадочную колонну и нагревали до 185°С. Реакционный сосуд затем нагревали до максимальной температуры 230°С и содержимое выдерживали при данной температуре до достижения прозрачности смолы и кислотного числа (AV) менее 10. Далее реакционный сосуд охлаждали до 180°С и отбирали образец для измерения гидроксильного числа (OHV). Чистое OHV доводили до 8,63 с помощью PD или TPA. Реакционный сосуд затем повторно нагревали до максимальной температуры 230°С и выдерживали при данной температуре до достижения AV, равного 3. Вязкость определяли с помощью вискозиметра САР 2000+ и ГПХ. Смолу отводили из реакционного сосуда при 210-220°С в ПТФЭ поддоны.

Характеристики сложного полиэфира, полученного в сравнительном примере 1, были определены и представлены в таблице 1.

Сравнительный пример 2

Полимер 1,2-пропандиола/терефталевой кислоты/изофталевой кислоты

Синтезировали сложнополиэфирный материал из терефталевой кислоты и изофталевой кислоты. Полимеризацию проводили в реакционном сосуде с нагреванием, охлаждением, перемешиванием и обратным конденсатором. Для создания инертной атмосферы в реакторе применялось орошение азотом. 3123,0 г 1,2-пропандиола (PD), 6125,4 г терефталевой кислоты (TPA), 680,6 г изофталевой кислоты (IPA) и 5,06 г бутилстанноновой кислоты (0,05% на сырье) добавляли в реакционный сосуд через насадочную колонну и нагревали до 185°С. Реакционный сосуд затем нагревали до максимальной температуры 230°С и содержимое выдерживали при данной температуре до достижения прозрачности смолы и кислотного числа (AV) 20-30. Затем добавляли небольшое количество ксилола в реакционный сосуд для преобразования процесса в азеотропную дистилляцию. Далее реакционный сосуд охлаждали до 180°С и отбирали образец для измерения гидроксильного числа (OHV). Чистое OHV доводили до 4 с помощью PD или TPA. Реакционный сосуд затем повторно нагревали до максимальной температуры 235°С и выдерживали при данной температуре до достижения вязкости в ходе процесса более 2000 Пуаз при 200°С, измеряемой с помощью вискозиметра САР 2000+. Смолу отводили из реакционного сосуда при 210-220°С в ПТФЭ поддоны.

Характеристики сложного полиэфира, полученного в сравнительном примере 2, были определены и представлены в таблице 1.

Сравнительный пример 3

Полимер 1,2-пропандиола / терефталевой кислоты / циклогександиметанола / циклогександикарбоновой кислоты

Синтезировали сложнополиэфирный материал из терефталевой кислоты, циклогександиметанола и циклогександикарбоновой кислоты. Полимеризацию проводили в реакционном сосуде с нагреванием, охлаждением, перемешиванием и обратным конденсатором. Для создания инертной атмосферы в реакторе применялось орошение азотом. 1448,60 г 1,2-пропандиола (PD) добавляли в реакционный сосуд с помощью насадочной колонны, после чего добавляли 2744,80 г 1,4-циклогександиметанола (CHDM), который предварительно нагревали до плавления. Содержимое перемешивали до образования смеси. 5,35 г бутилстанноновой кислоты (0,05% на сырье), 3271,3 г циклогександикарбоновой кислоты (CHDA) и 3157,3 г терефталевой кислоты (TPA) добавляли далее в реакционный сосуд и нагревали до 160°С. Реакционный сосуд затем нагревали до максимальной температуры 230°С и содержимое выдерживали при данной температуре до достижения прозрачности смолы и кислотного числа (AV) менее 15. Затем небольшое количество SOLVESSO 150 ND (доступного от Exxon-Mobil Chemical Company) добавляли в реакционный сосуд для преобразования процесса в азеотропную дистилляцию. Далее реакционный сосуд охлаждали до 170°С и отбирали образец для измерения гидроксильного числа (OHV). Чистое OHV доводили до 1 с помощью CHDM, и после этого реакционный сосуд нагревали до 200°С и выдерживали в течение 2 часов. OHV измеряли снова и в случае необходимости проводили дальнейшую корректировку с помощью CHDM. Реакционный сосуд затем повторно нагревали до температуры 230°С и выдерживали при данной температуре до достижения вязкости в ходе процесса 1500-1600 Пуаз при 200°С, измеряемой с помощью вискозиметра CAP 2000+. Содержание твердых веществ полученного полимера понижали до 90% масс., добавлением SOLVESSO 150 ND в реакционный сосуд. Смолу отводили из реакционного сосуда при 210-220°С в ПТФЭ поддоны.

Характеристики сложного полиэфира, полученного в сравнительном примере 3, были определены и представлены в таблице 1.

Пример 1

Ненасыщенный полимер 1,2-пропандиола / терефталевой кислоты / малеинового ангидрида (MAN)

Сложнополиэфирный материал синтезировали при использовании MAN в качестве агента увеличения цепи. Полимеризацию проводили в реакционном сосуде с нагреванием, охлаждением, перемешиванием и обратным конденсатором. Для создания инертной атмосферы в реакторе применялось орошение азотом. 2687,3 г 1,2-пропандиола (PD), 5350,3 г терефталевой кислоты (TPA) и 5,06 г бутилстанноновой кислоты (0,05% на сырье) добавляли в реакционный сосуд через насадочную колонну и нагревали до 185°С. Реакционный сосуд затем нагревали до максимальной температуры 230°С и содержимое выдерживали при данной температуре до достижения прозрачности смолы и кислотного числа (AV) менее 5. Реакционный сосуд охлаждали до 140°С перед добавлением 0,81 г 2-метилгидрохинона (0,3% на малеиновый ангидрид). Через 10 минут малеиновый ангидрид (MAN) добавляли в реакционный сосуд. После окончания добавления, 3046,3 г SOLVESSO 150 ND (доступного от Exxon-Mobil Chemical Company) добавляли в реакционный сосуд для преобразования процесса в азеотропную дистилляцию. Реакционный сосуд затем повторно нагревали до максимальной температуры 200°С. После того, как измеренное значение AV достигало 20-30, реакционный сосуд охлаждали до 180°С и отбирали образец для измерения гидроксильного числа (OHV). Чистое OHV доводили до 6,05 с помощью PD или ТРА. Реакционный сосуд затем повторно нагревали до максимальной температуры 200°С и выдерживали при данной температуре до достижения вязкости в ходе процесса примерно 1800 Пуаз при 200°С, измеряемой с помощью вискозиметра CAP 2000+. Содержание твердых веществ в смоле снижали до 56,2% с помощью добавления в реакционный сосуд приблизительно 2000 г SOLVESSO 100 (доступного от Exxon-Mobil Chemical Company).

Характеристики сложного полиэфира, полученного в примере 1, были определены и представлены в таблице 1.

Пример 2

Ненасыщенный полимер 1,2-пропандиола / терефталевой кислоты / глицерина I малеинового ангидрида (MAN)

Сложнополиэфирный материал синтезировали при использовании MAN и глицерина в качестве агента увеличения цепи. Полимеризацию проводили в реакционном сосуде с нагреванием, охлаждением, перемешиванием и обратным конденсатором. Для создания инертной атмосферы в реакторе применялось орошение азотом. 4056,27 г 1,2-пропандиола (PD), 8239,80 г терефталевой кислоты (TPA), 125,30 глицерина и 5,06 г бутилстанноновой кислоты (0,05% на сырье) добавляли в реакционный сосуд через насадочную колонну и нагревали до 185°С. Реакционный сосуд затем нагревали до максимальной температуры 230°С и содержимое выдерживали при данной температуре до достижения прозрачности смолы и кислотного числа (AV) менее 20. Реакционный сосуд охлаждали до 140°С перед добавлением 1,24 г 2-метилгидрохинона (0,3% на малеиновый ангидрид). Через 10 минут 414,54 г малеинового ангидрида (MAN) добавляли в реакционный сосуд. По окончании добавления 1938,70 г SOLVESSO 100 (доступного от Exxon-Mobil Chemical Company) добавляли в реакционный сосуд для преобразования процесса в азеотропную дистилляцию. Реакционный сосуд затем повторно нагревали до максимальной температуры 200°С. Как только измеренное значение AV достигало менее 20, реакционный сосуд охлаждали до 180°С и отбирали образец для измерения гидроксильного числа (OHV). Чистое OHV доводили до 15,59 с помощью PD или TPA. Реакционный сосуд затем повторно нагревали до максимальной температуры 200°С и выдерживали при данной температуре до достижения вязкости в ходе процесса примерно 2500 Пуаз при 200°С, измеряемой с помощью вискозиметра CAP 2000+. Содержание твердых веществ в смоле снижали приблизительно до 65% с помощью добавления в реакционный сосуд приблизительно 4000 г SOLVESSO 100 (доступного от Exxon-Mobil Chemical Company).

Характеристики сложного полиэфира, полученного в примере 2, были определены и представлены в таблице 1.

Методы испытаний

Определение молекулярной массы: Среднечисловую молекулярную массу и средневесовую молекулярную массу измеряли с помощью гель-проникающей хроматографии (также известной как эксклюзионная хроматография) в соответствии с ASTMD6579-11.

Вкратце, для проведения экспериментов использовали систему жидкостной хроматографии Waters Corporation, содержащую серию из трех эксклюзионных колонок: 2 колонки PLgel™™ 5 мкм MIXED-D (300 мм × 7,5 мм от Agilent Technologies) и 1 колонка PLgel™ 5 мкм 50 (300 мм × 7,5 мм от Agilent Technologies); и УФ-детектор, настроенный на 254 нм. Колонки были сначала откалиброваны полистирольными стандартами с известной молекулярной массой (2348 кДа, 841,7 кДа, 327,3 кДа, 152,8 кДа, 60,45 кДа, 28,77 кДа, 10,44 кДа, 2,94 кДа и 0,58 кДа, где 1 кДа = 1000 Да = 1000 г/моль). Стандарты растворяли в нестабилизированном ТГФ как смеси стандартов 4-6 молекулярных масс на образец. Стандарты испытывали при таких же условиях, которые использовались для образцов сложнополиэфирного материала.

(300 мм × 7,5 мм от Agilent Technologies); и УФ-детектор, настроенный на 254 нм. Колонки были сначала откалиброваны полистирольными стандартами с известной молекулярной массой (2348 кДа, 841,7 кДа, 327,3 кДа, 152,8 кДа, 60,45 кДа, 28,77 кДа, 10,44 кДа, 2,94 кДа и 0,58 кДа, где 1 кДа = 1000 Да = 1000 г/моль). Стандарты растворяли в нестабилизированном ТГФ как смеси стандартов 4-6 молекулярных масс на образец. Стандарты испытывали при таких же условиях, которые использовались для образцов сложнополиэфирного материала.

Образцы получали с помощью растворения 0,01-0,05 г полимерных материалов, полученных в соответствии со сравнительными примерами 1 и 2 и примерами 1 и 2 выше, в 4 мл нестабилизированного тетрагидрофурана (ТГФ). 20 мкл инжектировали для каждого испытания. Эксперимент проводили при скорости потока 0,9 мл/мин, и систему все время поддерживали при постоянной температуре 22°С. Данные собирали с использованием программного обеспечения Turbochrom 4 от Perkin Elmer. Данные затем обрабатывали с помощью программного обеспечения Turbochrom и Turbogel от Perkin Elmer.

Температура стеклования: Температуру стеклования сложнополиэфирных материалов измеряли согласно ASTM D6604-00 (2013).

Вкратце, образцы полимера растворяли в тетрагидрофуране (ТГФ) и далее сушили в вакууме. 10 мг высушенных образцов помещали в алюминиевую кювету в дифференциальном сканирующем калориметре вместе с пустой алюминиевой кюветой в качестве эталонного образца. Предварительный термический цикл проводили при температуре от комнатной до 190°С со скоростью нагревания 20°С/мин. Температуру затем поддерживали постоянной на уровне 200°С в течение 10 минут, перед резким охлаждением до -60°C с помощью жидкого азота. Затем температуру поддерживали постоянной на данном уровне (-60°С) в течение 13 минут. В конце температуру образца повышали от -60°С до 200°С со скоростью 20°С/мин и кривую нагревания записывали.

Результаты показывают, что когда PD/TPA сложнополиэфирный материал получали без добавления агента повышения молекулярной массы, как в сравнительных примерах 1 и 2, было трудно добиться Mn более 6000 Да. Кроме того, когда изофталевую кислоту добавляли в качестве мономерного компонента, наблюдалось незначительное снижение Tg. Сложнополиэфирные материалы с более высоким Mn могут быть получены с помощью включения другого полиола и поликислоты, как в сравнительном примере 3, но это приводит к значительному снижению Tg полимера. Однако, после добавления агента повышения молекулярной массы по изобретению можно повысить Mn до более чем примерно 6100 Да при сохранении высокой Tg.

Получение покрытий

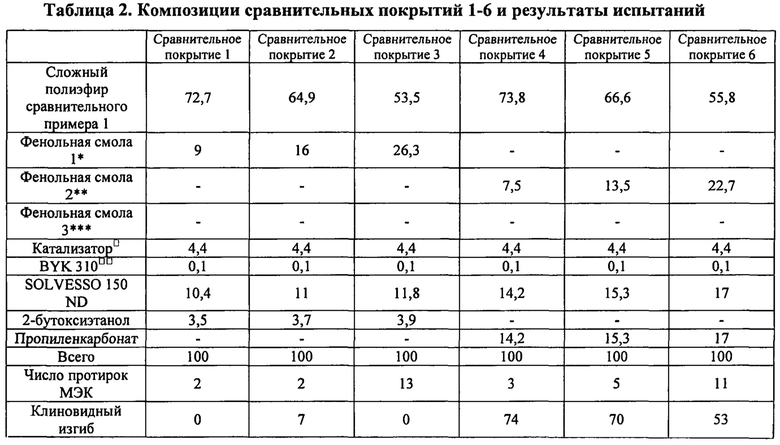

Примеры сравнительных покрытий 1-6

2750 г сложного полиэфира, полученного в сравнительном примере 1, добавляли к 1687,5 г SOLVESSO 150 ND (доступного от Exxon-Mobil Chemical Company) и к 562,5 г 2-бутоксиэтанола. Композиции покрытий были далее составлены, как показано в таблице 2.

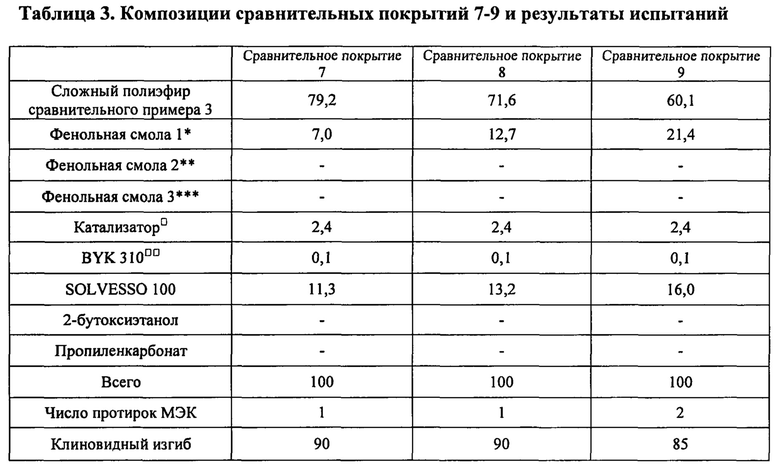

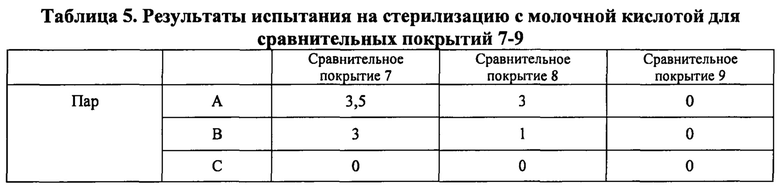

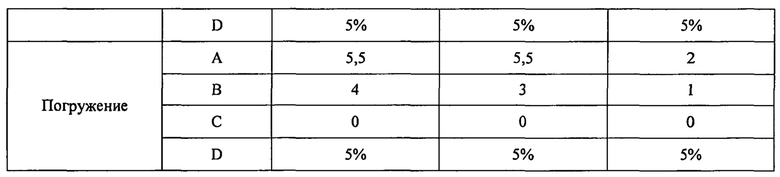

Примеры сравнительных покрытий 7-9

2500 г сложного полиэфира, полученного в сравнительном примере 3, добавляли к 2500,0 г SOLVESSO 100 (доступного от Exxon-Mobil Chemical Company). Композиции покрытий были далее составлены, как показано в таблице 3.

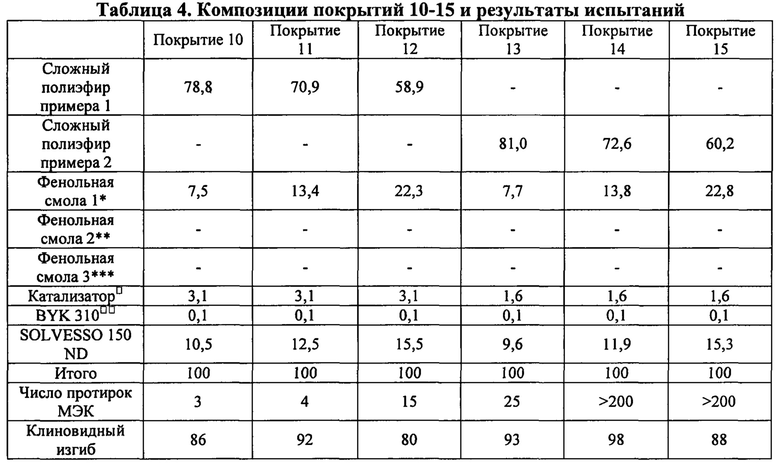

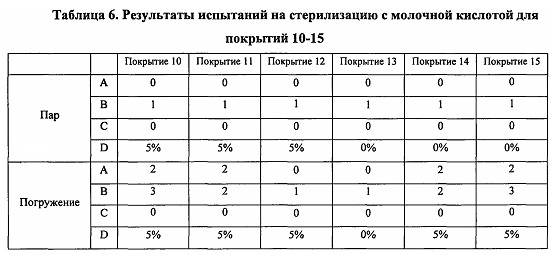

Примеры покрытий 10-12

8350 г сложного полиэфира, полученного в примере 1, добавляли к 433 г SOLVESSO 150 ND (доступного от Exxon-Mobil Chemical Company) и к 2090 г двухосновного сложного эфира. Композиции покрытий были далее составлены, как показано в таблице 4.

Примеры покрытий 13-15

1205 г сложного полиэфира, полученного в примере 2, добавляли к 222 г SOLVESSO 100 (доступного от Exxon-Mobil Chemical Company) и к 282 г двухосновного сложного эфира. Композиции покрытий были далее составлены, как показано в таблице 4.

Свойства покрытий тестировали с помощью следующих методов. Результаты показаны в таблицах 2-6. Испытание стерилизацией с молочной кислотой проводили только на сравнительных покрытиях 7-9 и покрытиях 10-15, которые показаны в таблицах 5 и 6, соответственно.

Методы испытаний

Получение панели для испытания: Образцы покрытий наносили на 0,22 мм пластину из белой жести с помощью устройства для нанесения покрытий со спиральным проволочным стержнем для получения массы высушенного покрытия 5-6 г/м. Панели с покрытием помещали в лабораторную тупиковую сушилку на 10 мин при 190°С.

Испытание на истирание с МЭК: Измеряли число протирок возвратно-поступательными движениями, необходимых для удаления покрытия с помощью шарика из хлопковой ваты, смоченного метилэтилкетоном (МЭК).

Испытание с клиновидным изгибом: Панель 10 см × 4 см с покрытием перегибали через 6 мм стальной стержень для образования U-образной полосы длиной 10 см и шириной 2 см. U-образную полосу затем помещали на металлический блок с предусмотренным клиновидным углублением. Груз массой 2 кг сбрасывали на блок с углублением, содержащий U-образную полосу, с высоты 60 см для образования клина. Образец для испытания далее погружали в раствор сульфата меди (CuSO4), подкисленный соляной кислотой (HCl) на 2 мин, с последующей промывкой водопроводной водой. Образец затем тщательно высушивали с помощью промакивания любой оставшейся воды бумажной салфеткой. Измеряли длину покрытия без каких-либо трещин. Результат приводили в мм. Испытание с клиновидным изгибом осуществляли трижды и приводили среднее значение.

Стерилизация с молочной кислотой: Данное испытание проводили, чтобы определить являются ли покрытия совместимыми с использованием в контейнерах для пищевых продуктов и/или напитков. Панели с покрытием погружали наполовину в раствор деионизированной воды, содержащий 1% молочную кислоту, в банке Kilner и стерилизовали в течение 1 ч при 130°С в автоклаве. По истечении этого времени панели с покрытием быстро извлекали еще горячими и промывали под холодной водой. Часть панели с покрытием, которая была погружена в молочную кислоту, и часть, которая подвергалась воздействию пара, образованного во время процесса стерилизации, оценивали по отдельности на степень повреждения. Оценивали четыре аспекта:

(A) Повреждение поверхности покрытия (визуальная оценка: 0 = без повреждения/дефекта, 5 = сильное повреждение/дефект)

(B) Степень образования матового налета, при которой покрытие становилось мутным из-за воды, попавшей в покрытие (визуальная оценка: 0 = без повреждения/дефекта, 5 = сильное повреждение/дефект)

(C) Коррозия подложки (визуальная оценка: 0 = без повреждения/дефекта, 5 = сильное повреждение/дефект)

(D) % потери адгезии покрытия (оценивали с помощью нанесения решетчатых надрезов и наклеивания клейкой ленты Scotch 610: % покрытия после наклеивания ленты).

Результаты показывают, что существует большее воздействие на поверхность покрытия молочной кислотой, когда используется сложнополиэфирный материал с более низкой Tg, как в примерах сравнительных покрытий 7 и 8.

Протирки с растворителем представляют собой распространенный способ, используемый в лакокрасочной промышленности, для сравнения степени отверждения, а также химической стойкости различных покрытий. Ясно видно, что стойкость к истиранию с МЭК покрытий, полученных из полимеров по настоящему изобретению, существенно выше, чем для покрытий, полученных из полимеров сравнительных примеров. Улучшение отверждения и химической стойкости дополнительно происходит при использовании комбинации агентов повышения молекулярной массы, как показано в примерах покрытий 13-15.

Другим важным требованием к покрытиям для упаковки является устойчивость к кислой среде в условиях стерилизации. Традиционный подход заключается в повышении количества сшивающего агента в композиции покрытия, но это обычно приводит к снижению гибкости. Результаты стерилизации с молочной кислотой ясно показывают, что покрытия в соответствии с настоящим изобретением (примеры покрытий 10-15) являются более стойкими при более низком количестве сшивающего агента по сравнению с покрытиями сравнительных примеров (сравнительными покрытиями 7-9), содержащими такие же количества сшивающего агента.

Обращается внимание на все публикации и документы, которые совпадают по времени с данным описанием, связанным с настоящей заявкой, или предшествуют ему, и которые открыты для всеобщего ознакомления совместно с данной заявкой, при этом содержание всех таких публикаций и документов включено в настоящую заявку посредством ссылки.

Все признаки, раскрытые в настоящем описании (включая любые прилагаемые пункты формулы изобретения, реферат и чертежи), и/или все стадии любого способа или процесса, раскрытых таким образом, могут быть объединены в любой комбинации, кроме комбинаций, в которых, по меньшей мере, некоторые из указанных признаков и/или стадий являются взаимно исключающими.

Каждый признак, раскрытый в данном описании (включая любые прилагаемые Пункты формулы изобретения, реферат и чертежи), может быть заменен альтернативными признаками, служащими той же, эквивалентной или подобной цели, за исключением тех случаев, когда явным образом указано иное. Таким образом, если явно не указано иное, каждый раскрытый признак является всего лишь одним примером типового ряда эквивалентных или подобных признаков.

Изобретение не ограничено деталями предшествующего варианта осуществления (вариантов осуществления). Изобретение распространяется на любой новый признак или любую новую комбинацию признаков, раскрытых в настоящем описании (включая любые прилагаемые пункты формулы изобретения, реферат и чертежи), или на любую новую стадию или любую новую комбинацию стадий любого способа или процесса, раскрытых таким образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ПОКРЫТИЯ | 2014 |

|

RU2669694C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ СЛОЖНЫЙ ПОЛИЭФИР С ВЫСОКОЙ Mn И СЛОЖНЫЙ ПОЛИЭФИР С НИЗКОЙ Mn | 2015 |

|

RU2670902C1 |

| ЦЕЛЬНАЯ АЭРОЗОЛЬНАЯ ТУБА ИЛИ БАЛЛОН, СОДЕРЖАЩИЕ КОМПОЗИЦИЮ ПОКРЫТИЯ | 2017 |

|

RU2710431C1 |

| СЛОЖНЫЙ ПОЛИЭФИР ПОЛИОЛОВ | 2013 |

|

RU2637515C2 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ ТЕРМООТВЕРЖДАЮЩИХ ПОРОШКОВЫХ КРАСОК, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПОРОШКОВАЯ КРАСКА, СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКЕ | 1993 |

|

RU2160297C2 |

| СЛОЖНОПОЛИЭФИРНЫЕ ПОЛИМЕРНЫЕ ЧАСТИЦЫ, ИМЕЮЩИЕ НЕБОЛЬШОЙ ГРАДИЕНТ МОЛЕКУЛЯРНОЙ МАССЫ ОТ ПОВЕРХНОСТИ К ЦЕНТРУ | 2005 |

|

RU2384590C2 |

| ТОНЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ | 2017 |

|

RU2720615C2 |

| РАДИАЦИОННО-ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ | 2019 |

|

RU2795217C2 |

| СШИВАЕМЫЕ ТЕРМОПЛАСТИЧНЫЕ ПОЛИУРЕТАНЫ | 2007 |

|

RU2436808C2 |

| ЭКОЛОГИЧНЫЙ ТОНЕР С НИЗКОЙ ТЕМПЕРАТУРОЙ ЗАКРЕПЛЕНИЯ | 2016 |

|

RU2711533C2 |

Изобретение относится к композициям покрытий контейнера для пищевых продуктов и/или напитков и контейнеру для пищевых продуктов. Композиция содержит сложнополиэфирный материал, где сложнополиэфирный материал содержит продукт реакции двухстадийного способа. Двухстадийный способ включает: первую стадию, включающую получение форполимера сложного полиэфира посредством контактирования (а) 1,2-пропандиола, (b) терефталевой кислоты, и вторую стадию, включающую контактирование форполимера сложного полиэфира и (с) агента повышения молекулярной массы. Сложнополиэфирный материал имеет среднечисловую молекулярную массу (Mn) по меньшей мере 6100 Да и температуру стеклования (Tg) по меньшей мере 80°С. По меньшей мере часть контейнера покрыта композицией для покрытия, содержащей сложнополиэфирный материал. Изобретение позволяет получить покрытия с превосходной адгезией к подложке, безопасные при контакте с пищевыми продуктами, стойкостью к истиранию, устойчивостью в кислой среде в условиях стерилизации. 2 н. и 12 з.п. ф-лы, 6 табл., 15 пр.

1. Композиция покрытия для контейнера для пищевых продуктов и/или напитков, содержащая сложнополиэфирный материал, в которой сложнополиэфирный материал содержит продукт реакции двухстадийного способа, причем двухстадийный способ включает:

первую стадию, включающую получение форполимера сложного полиэфира посредством контактирования

(а) 1,2-пропандиола,

(b) терефталевой кислоты, и

вторую стадию, включающую контактирование форполимера сложного полиэфира и

(c) агента повышения молекулярной массы,

отличающаяся тем, что сложнополиэфирный материал имеет среднечисловую молекулярную массу (Mn) по меньшей мере 6100 Да, измеренную гель-проникающей хроматографией с использованием полистирольного стандарта в соответствии с ASTM D6579-11, и температуру стеклования (Tg) по меньшей мере 80°С, измеренную в соответствии с ASTM D6604-00(2013).

2. Композиция покрытия по п. 1, в которой агент повышения молекулярной массы содержит поликислоту, полиол или их сочетание.

3. Композиция покрытия по п. 2, в которой поликислота представляет собой дикислоту общей формулы (I)

формула (I)

где каждый R независимо представляет собой водород или алкильную, алкенильную, алкинильную или арильную группу; n равно 0 или 1; и где X представляет собой мостиковую группу, выбранную из алкиленовой группы, алкениленовой группы, алкиниленовой группы, ариленовой группы; при этом мостиком между –COOR группами является C1 или C2.

4. Композиция покрытия по п. 2 или 3, в которой поликислота содержит малеиновый ангидрид, или итаконовую кислоту, или их сочетание.

5. Композиция покрытия по п. 2, в которой гидроксильные группы полиола соединены C1-C3 алкиленовой группой.

6. Композиция покрытия по п. 2 или 5, в которой полиол содержит триметилолпропан, или глицерин, или их сочетание.

7. Композиция покрытия по п. 1, в которой молярное отношение (a):(b) варьирует в диапазоне от 5:1 до 1:5.

8. Композиция покрытия по п. 1, в которой молярное отношение (a)+(b):(c) варьирует в диапазоне от 100:1 до 1:1.

9. Композиция покрытия по п. 1, в которой первые условия реакции включают температуру от 90°C до 260°C.

10. Композиция покрытия по п. 1, в которой вторые условия реакции включают температуру от 90°C до 260°C.

11. Композиция покрытия по п. 1, в которой композиция покрытия содержит от 1% масс. до 100% масс. сложнополиэфирного материала в расчете на общую массу твердого вещества композиции покрытия.

12. Композиция покрытия по п. 1, в которой композиция покрытия также содержит сшивающий агент.

13. Композиция покрытия по п. 1, которая в основном не содержит бисфенола А (ВРА) и его производных.

14. Контейнер для пищевых продуктов и/или напитков, по меньшей мере часть которого покрыта композицией покрытия по любому из предшествующих пунктов.

| JP 2001106968 A, 17.04.2001 | |||

| CN 101671432 A, 17.03.2010 | |||

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СЛОЖНЫХ ПОЛИЭФИРОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ ПУТЕМ ЭТЕРИФИКАЦИИ ДИКАРБОНОВЫХ КИСЛОТ И/ИЛИ ТРАНСЭТЕРИФИКАЦИИ СЛОЖНЫХ ЭФИРОВ ДИКАРБОНОВЫХ КИСЛОТ ДВУХАТОМНЫМИ СПИРТАМИ И/ИЛИ ИХ СМЕСЯМИ И УСТАНОВКА ДЛЯ ЭТОГО СПОСОБА | 2007 |

|

RU2411990C2 |

| RU 2011108556, 20.09.2012 | |||

| ПЫЛЕВАЯ КАМЕРА С ЦЕНТРОБЕЖНОЙ ФОРСУНКОЙ | 2006 |

|

RU2329856C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 2011244156 A1, 06.10.2011. | |||

Авторы

Даты

2018-05-22—Публикация

2014-11-27—Подача