Изобретение относится к области технологии производства полупроводниковых приборов, в частности к технологии изготовления полупроводниковых структур с низкими токами утечек.

Известен способ изготовления структур [Пат. США №5310711, МКИ H01L 21/22] путем формирования мелких 0,05 мкм p-n переходов с поверхностной концентрацией примеси 1019 см-3. Полупроводниковая пластина, свободная от оксидных покрытий, помещается в среду инертного газа, нагревается до 1100°C и выдерживается в смеси легирующих газов в течение 10-30 мин. В таких структурах из-за высоких температур ухудшаются электрофизические параметры.

Известен способ изготовления структур [Пат. США №5340770, МКИ HOL 21/225] путем формирования мелких переходов диффузией примеси из твердофазных источников, в качестве которых применяются стеклообразные слои, наносимые центрифугированием.

Недостатками способа являются:

- высокие значения токов утечек;

- высокая плотность дефектов;

- низкая технологичность.

При проведении поиска не был обнаружен источник информации, содержащий сведения, тождественные всем признакам, заявленным в формуле изобретения.

Задача, решаемая изобретением: снижение токов утечек, обеспечение технологичности, улучшение параметров, повышение надежности и увеличение процента выхода годных структур.

Задача решается формированием мелкозалегающих переходов воздействием импульсного лазера с длительностью импульса 30 нс, при плотности мощности 0,5-1,5 Дж/см2, на предварительно нанесенную пленку примесного материала толщиной 10 нм путем ВЧ плазменной обработки в атмосфере B2H6 при температуре подложки 280-300°C, давлении газовой смеси He-B2H6 27 Па и уровне ВЧ мощности 5 Вт.

Технология способа состоит в следующем: формирование мелкозалегающих переходов проводят воздействием импульсного лазера, длительностью импульса 30 нс на предварительно нанесенную пленку примесного материала путем ВЧ плазменной обработки в атмосфере B2H6. На пластины Si n-типа проводимости, сопротивлением 4,5 Ом⋅см, с ориентацией (100) проводили плазменное нанесение пленки примеси, при температуре подложки 280-300°C, давление газовой смеси He-B2H6 (в соотношении 99:1) 27 Па и уровне ВЧ мощности 5 Вт, толщиной - 10 нм. После этого для предохранения пленки от атмосферной влаги поверх нее выращивали (также с помощью плазменного осаждения, в атмосфере N2O-SiH4-Ar) слой SiO2 толщиной 100 нм. Лазерную обработку выполняли в герметичной камере, при давлении He~1300 Па, плотности мощности 0,5-1,5 Дж/см2. Далее на поверхности образца формировали Al электроды по стандартной технологии.

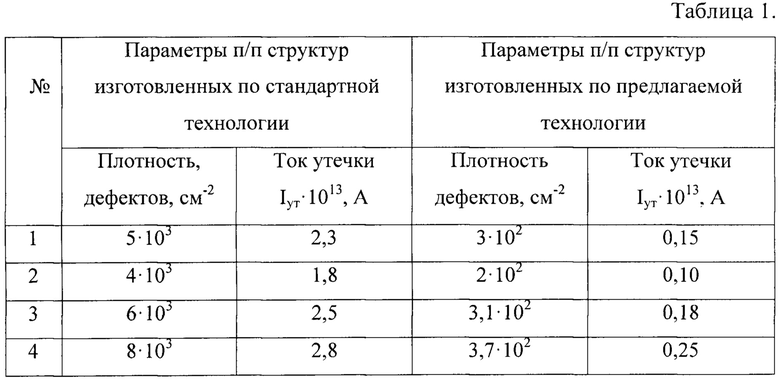

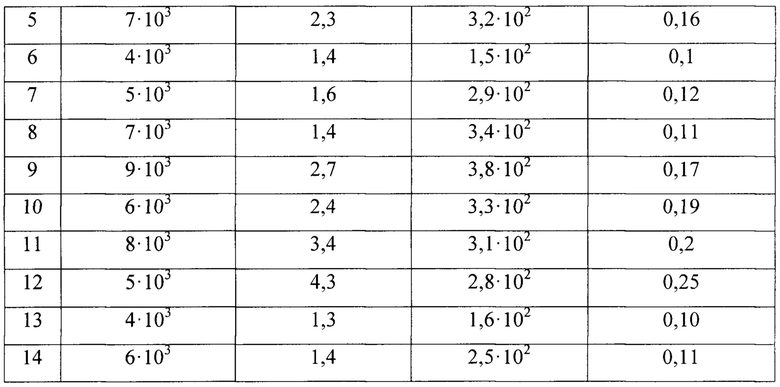

По предлагаемому способу были изготовлены и исследованы полупроводниковые структуры. Результаты обработки представлены в табл. 1.

Экспериментальные исследования показали, что выход годных структур на партии пластин, сформированных в оптимальном режиме, увеличился на 17,4%.

Технический результат: снижение токов утечек, обеспечение технологичности, улучшение параметров, повышение качества и увеличения процента выхода годных структур.

Стабильность параметров во всем эксплуатационном интервале температур была нормальной и соответствовала требованиям.

Предложенный способ изготовления полупроводниковой структуры путем формирования мелкозалегающих переходов воздействием импульсного лазера с длительностью импульса 30 нс на предварительно нанесенную пленку примесного материала путем ВЧ плазменной обработки в атмосфере B2H6 при температуре подложки 280-300°C, давлении газовой смеси He-B2H6 27 Па и уровне ВЧ мощности 5 Вт позволяет повысить процент выхода годных структур и улучшить их надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкопленочного транзистора | 2020 |

|

RU2749493C1 |

| Способ отжига полупроводниковых структур | 2024 |

|

RU2825815C1 |

| Способ изготовления преобразователя солнечной энергии с высоким КПД | 2019 |

|

RU2698491C1 |

| Способ изготовления полупроводникового прибора | 2020 |

|

RU2755175C1 |

| Способ изготовления полупроводникового прибора | 2020 |

|

RU2745586C1 |

| Способ изготовления мелкозалегающих переходов | 2020 |

|

RU2748335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2018 |

|

RU2680607C1 |

| Способ изготовления полупроводникового прибора | 2020 |

|

RU2755774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2018 |

|

RU2688851C1 |

| СПОСОБ ОТЖИГА ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2014 |

|

RU2567117C1 |

Изобретение относится к области технологии производства полупроводниковых приборов, в частности к технологии изготовления полупроводниковых структур с низкими токами утечек. В способе изготовления полупроводниковой структуры формируют мелкозалегающие переходы воздействием импульсного лазера при плотности мощности 0,5-1,5 Дж/см2, с длительностью импульса 30 нс на предварительно нанесенную пленку примесного материала путем ВЧ плазменной обработки в атмосфере B2H6 при температуре подложки 280-300°C, давлении газовой смеси He-B2H6 27 Па и уровне ВЧ мощности 5 Вт, что позволяет воспроизводимо формировать мелкозалегающие переходы с меньшими кристаллическими нарушениями и лучшими электрическими параметрами. Изобретение обеспечивает: снижения токов утечек, улучшение параметров, повышение надежности и увеличения процента выхода годных. 1 табл.

Способ изготовления полупроводниковой структуры, включающий подложку, процессы формирования мелкозалегающих переходов, отличающийся тем, что мелкозалегающий переход формируется нанесением пленки примесного материала путем ВЧ плазменной обработки смеси He-B2H6 (в соотношении 99:1) толщиной 10 нм в атмосфере B2H6 при температуре подложки 280-300°C, давлении газовой смеси He-B2H6 27 Па и уровне ВЧ мощности 5 Вт и последующей обработки импульсным лазером при плотности мощности 0,5-1,5 Дж/см2 с длительностью импульса 30 нс.

| US 5340770 A, 23.08.1994 | |||

| СПОСОБ ФОРМИРОВАНИЯ ЛЕГИРОВАННЫХ ОБЛАСТЕЙ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2011 |

|

RU2476955C2 |

| Ступенчатый отражатель | 1933 |

|

SU41215A1 |

| US 20120237695 A1, 20.09.2012 | |||

| US 20150228487 A1, 13.08.2015 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| УСТРОЙСТВО ПЛАЗМЕННОГО ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ И СПОСОБ ПОЛУЧЕНИЯ МНОГОПЕРЕХОДНЫХ КРЕМНИЕВЫХ ТОНКОПЛЕНОЧНЫХ МОДУЛЕЙ И ПАНЕЛЕЙ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2009 |

|

RU2454751C1 |

Авторы

Даты

2018-05-22—Публикация

2017-04-26—Подача