ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области технологий, предназначенных для контроля механических деталей, в частности деталей двигателя, например деталей газотурбинных двигателей, и, в частности, деталей, которые включают в себя отверстия.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Многочисленные детали двигателя имеют решающее значение, и их разрушение должно может привести к серьезным последствиям для всей системы, например для самолета.

Настоящее изобретение относится, в частности, но не исключительно, к деталям, в которых выполнено отверстие. Такие отверстия, которые могут иметь различную форму, в частности удлиненную форму с центральной осью, могут включать в себя дефекты, то есть неровности на поверхности, которые могут выступать в качестве начальных точек для разрушения детали.

Такие дефекты могут появиться во время обработки отверстия, например при использовании электроискровой обработки (EDM), или во время эксплуатации детали, например, в двигателе.

В многочисленных ситуациях необходимо контролировать детали, чтобы гарантировать отсутствие риска, вызванного наличием таких дефектов. Такие проверки можно выполнять по отношению к деталям, которые являются новыми, или по отношению к деталям, которые уже использовались.

Одной из известных технологий контроля является метод вихревых токов, состоящий в проверке того, что материал является непрерывным путем измерения токов, наведенных магнитным полем.

Такой метод реализуется с использованием сложного устройства измерения, имеющего обычно множество вихретоковых датчиков или точек. Известны такие устройства, которые устанавливаются на шарнирно-сочлененных металлических механических руках с пружинами или кистях, которые являются легко повреждаемыми, тем самым создавая первую проблему.

Кроме того, конструкцию таких установок зондового контроля, как правило, необходимо изменять всякий раз, когда внимание уделяется отверстию с формой, которая отличается от формы отверстия, для которого была изначально сконструирована установка, для того чтобы учитывать кривизну центральной оси отверстия. Таким образом, необходимо изменять позиционирование и длину механических рук или кистей, что является сложным и дорогостоящим. Кроме того, очень трудно позиционировать такие устройства при использовании автоматического алгоритма действий с помощью робота или с помощью сложных инструментальных средств позиционирования.

Наконец, зонд необходимо часто заменять для того, чтобы завершить обследования как в отношении заданного канала, так и в отношении его входного отверстия или его конца. В частности, направление системы зондов во входное отверстие или в конец канала является особенно трудным, и для этих трудных зон предпочтительно использовать специфические зонды.

Наконец, существующие системы являются сложными для реализации и чрезмерно дорогостоящими из-за большого разнообразия устройств, которые необходимо разрабатывать для каналов, которые отличаются друг от друга, или даже только для одного типа канала.

Задача настоящего изобретения состоит в том, чтобы устранить эти недостатки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для решения задачи предложено устройство для контроля поверхности электропроводной детали, в частности внутренней поверхности канала, причем устройство имеет множество вихретоковых датчиков, размещенных на выпуклой поверхности устройства вместе со средством прикладывания для прикладывания зондов к контролируемой поверхности, в которую вставляется устройство, причем устройство характеризуется тем, что зонды закреплены на гибких полосках, продолжающихся рядом друг с другом в продольном направлении устройства, причем упомянутое средство прикладывания содержит деформируемый материал, который при сжатии вдоль упомянутого продольного направления приводит к расширению в поперечном направлении относительно продольного направления, при этом упомянутое расширение деформирует упомянутые полоски таким образом, чтобы зонды прикладывались к поверхности.

Посредством этого устройства инструмент становится более доступным в том смысле, что его гораздо проще использовать, что он способен адаптироваться к многочисленным ситуациям и что он является надежным и недорогим в изготовлении и использовании. Число вихретоковых датчиков, размещенных на инструменте, может быть большим, поскольку нет никакой необходимости в использовании соответствующей металлической механической руки с пружиной для каждого из них.

Робототехническое устройство может манипулировать зондом, и измерение является вполне удовлетворительным за счет способа, которым зонд адаптируется к поверхностям, к которым он прикладывается.

Поверхности, о которых идет речь, образованы, в частности, внутренними поверхностями каналов, однако устройство можно использовать для контроля других поверхностей. В общем, при использовании этого устройства отсутствует необходимость разрабатывать многочисленные зонды для одного или более конкретных приложений, поскольку данное устройство можно приспособить к большому количеству конфигураций. В частности, при контроле поверхностей отверстий устройство обычно позволяет контролировать не только основную поверхность канала, но также и его торцевую стенку, и его отверстие, тем самым обеспечивая повышенную область наблюдения. Наконец, сокращается время, требуемое для контроля.

В зависимости от варианта осуществления гибкие полоски представляют собой гибкие печатные платы, которые являются предпочтительными, поскольку они являются недорогими, или гибкие металлические полоски. Деформируемый материал может быть силиконом или любым другим деформируемым материалом.

В преимущественном варианте осуществления деформируемый материал размещается в продольном направлении между двумя частями, работающими на сжатие, и продольное сжатие деформируемого материала получается при использовании кабеля, который прикреплен к одной из двух частей и который является подвижным относительно второй части. В некоторых вариантах осуществления предполагается, что сжатие в продольном направлении ограничивается упором.

Преимущественно, упомянутая выпуклая поверхность имеет круглую или эллиптическую периферию устройства. Это позволяет контролировать каналы, для которых адаптирована периферия устройства.

В такой конфигурации устройство включает в себя по меньшей мере один дополнительный набор гибких полосок, расположенных по периферии устройства, причем полоски при сжатии изгибаются наружу относительно устройства для того, чтобы направить зонд перпендикулярно к стенке канала или защитить вихретоковые датчики, расположенные на устройстве, при его введении в или выведении из канала. Таким образом, устройство защищает вихретоковые датчики во избежание повреждения их в случае, когда устройство вставляется или извлекается из канала, который подлежит контролю.

Устройство может включать в себя два таких дополнительных набора гибких полосок, упоминаемых как "направляющие", причем одни располагаются выше по ходу относительно упомянутого множества вихретоковых датчиков и другие располагаются ниже по ходу относительно упомянутого множества вихретоковых датчиков. Гибкие полоски блока направляющей в сборе предпочтительно оказывают давление на стенки, которое больше, чем давление, оказываемое гибкими полосками, несущими зонды, когда они прикладываются к стенкам.

Изобретение также относится к способу изготовления устройства, как описано выше, содержащему этап формирования прорезей в гибкой пластине для того, чтобы сформировать гибкие полоски, которые удерживаются вместе на их концах таким образом, чтобы они несли на себе по меньшей мере один зонд на одной полоске, и этап формовки деформируемого материала со стороны гибкой пластины, которая является противоположной по отношению к стороне, на которой установлены вихретоковые датчики. Этот способ изготовления является особенно простым и практичным для выполнения и образует один из особых признаков настоящего изобретения.

Далее изобретение будет описано со ссылкой на чертежах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

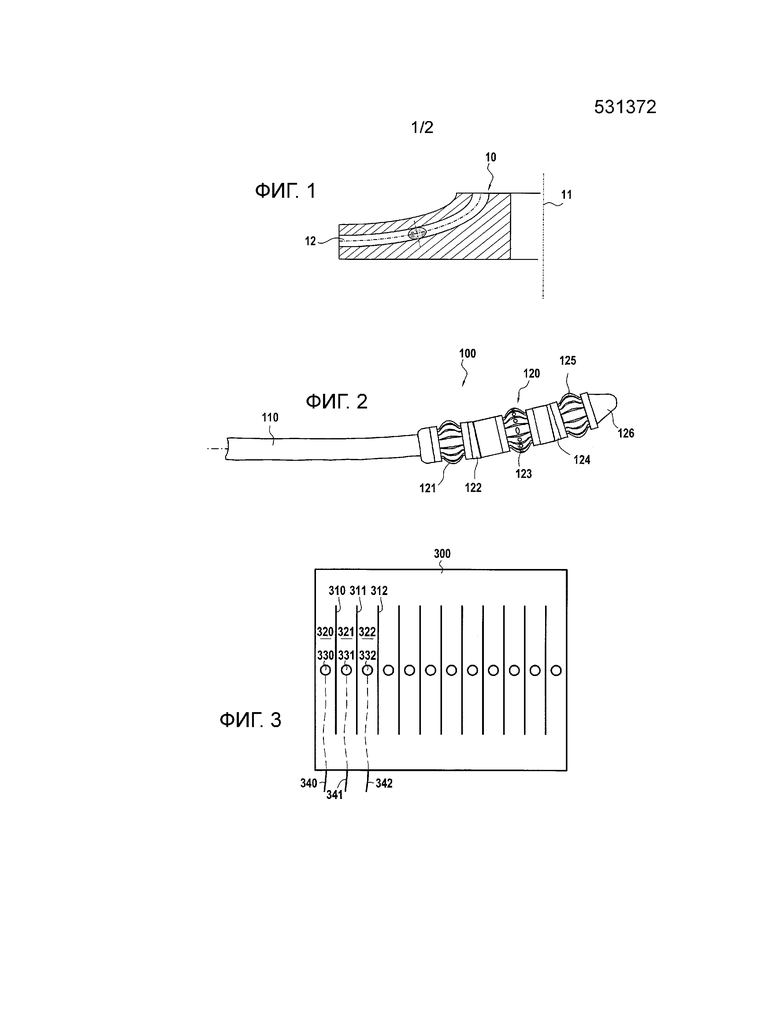

Фиг. 1 - показана деталь, включающая в себя канал, который подлежит контролю.

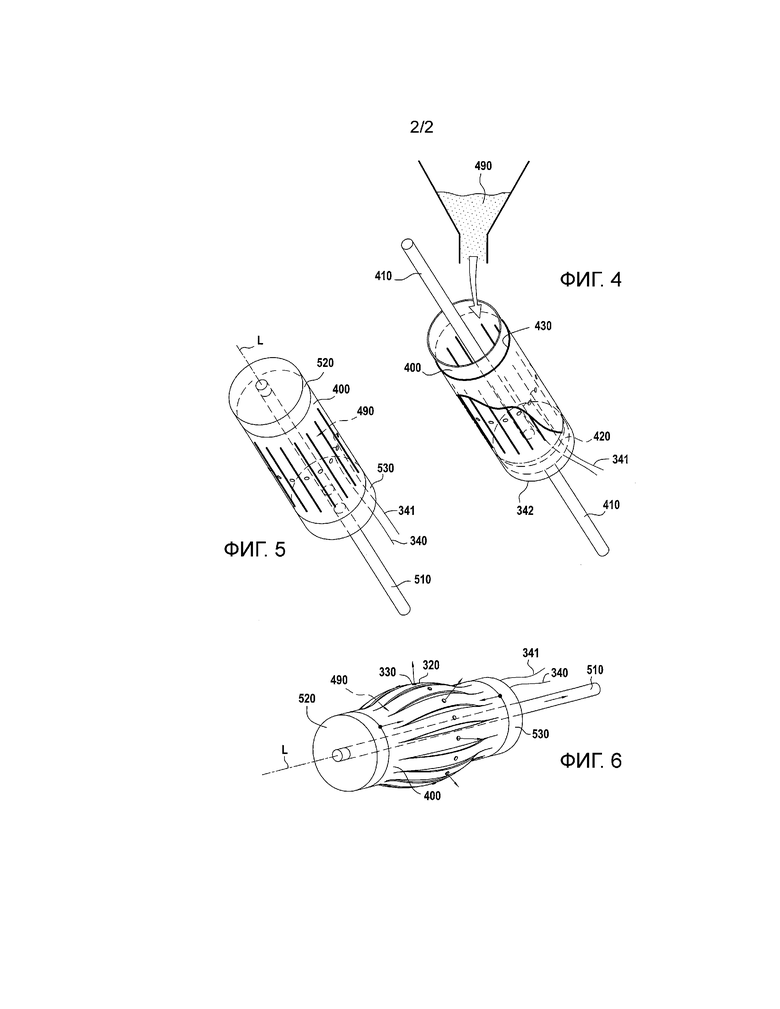

Фиг. 2 изображает контрольно-измерительное устройство, которое было разработано для контроля канала в детали, показанной на фиг. 1, в соответствии с принципами изобретения.

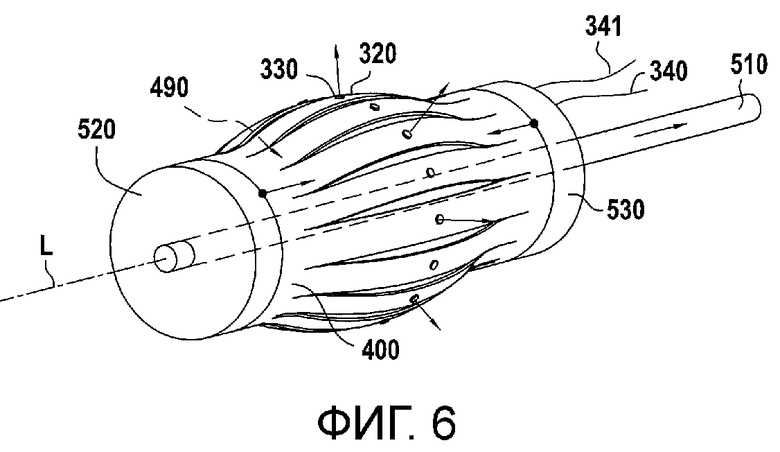

Фиг. 3 - этап изготовления такого контрольно-измерительного устройства.

Фиг. 4 - следующий этап изготовления.

Фиг. 5 - центральный сборочный узел контрольно-измерительного устройства (фиг.2), полученный после выполнения этапов, показанных на фиг. 3 и 4.

Фиг. 6 - один и тот же сборочный узел во время работы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Со ссылкой на фиг. 1 показана деталь для контроля, в частности, диска 10, имеющего ось 11 в правой части фигуры и включающего в себя удлиненный канал 12 эллиптического сечения с криволинейной осью. До сих пор для контроля такого канала необходимо было использовать множество инструментов на основе вихретоковых датчиков. К сожалению, такие инструменты являются легко повреждаемыми и дорогостоящими, тем самым затрудняя работу с ними. Кроме того, контроль канала необходимо осуществлять с соблюдением особых мер осторожности, так как деталь, о которой идет речь, является крайне важной.

Следует отметить, что в данном случае канал 12 имеет два отверстия, так как оба его конца открыты на внешних сторонах детали, однако существуют многочисленные ситуации, в которых аналогичным образом необходимо контролировать каналы, имеющие только одно отверстие.

На фиг. 2 показано контрольно-измерительное устройство 100, предназначенное для поиска дефектов в канале 12. Устройство имеет удлиненную форму и содержит гибкую оболочку 110 тяги, имеющую измерительную головку 120, прикрепленную к одному из ее концов, причем измерительная головка состоит из множества элементов. Более конкретно, измерительная головка, которая начинается от оболочки 110 и продолжается в направлении свободного конца устройства, содержит: первый сборочный узел, который может изгибаться при сжатии и упоминается как "направляющая" 121; гибкое соединение 122; регулируемый узел, который может изгибаться при сжатии и образует функциональное ядро 123 контрольно-измерительного устройства; второе гибкое соединение 124; и второй сборочный узел, который может изгибаться при сжатии и упоминается как "направляющая" 125. Устройство заканчивается наконечником 126 в виде конуса. Следует понимать, что хотя направляющие 121 и 125 являются предпочтительными, они не являются абсолютно необходимыми для осуществления изобретения.

Что касается функционального ядра, принцип управления работой функционального ядра является новым и, по сравнению с устройствами предшествующего уровня техники, позволяет увеличить количество вихретоковых датчиков, которые можно прикладывать к поверхности для контроля, при этом также уменьшая связанное с этим время контроля.

На фиг. 3 показан этап процесса изготовления контрольно-измерительного устройства вида, показанного на фиг. 2. Пластина 300 гибкой печатной платы прямоугольной формы выполнена со сквозными прорезями 310, 311, 312, ..., которые взаимно параллельны и в этом примере параллельны длине пластины. Посредством примера, каждая прорезь продолжается по всей длине центральной части, составляющей две трети длины пластины 300. Пластины расположены на одинаковом расстоянии друг от друга таким образом, чтобы образовались полоски 320, 312, 322, ..., которые удерживаются рядом друг с другом материалом без прорезей за пределами центральной части, имеющей длину две трети длины пластины 300. Между двумя смежными прорезями, на равных расстояниях от каждой из них и посередине от них, вихретоковые датчики 320, 331, 332 устанавливаются на место перед или после изготовления прорезей. Каждый зонд выполнен с соответствующим электрическим соединением 340, 341, 342, ....

На фиг. 4 показан следующий этап изготовления контрольно-измерительного устройства. Пластина 300 сворачивается в цилиндр 400 вокруг оси, которая параллельна прорези, таким образом, чтобы зонды были обращены наружу и чтобы деформируемый материал 490 можно было ввести или залить во внутреннюю часть цилиндра через одно из его двух отверстий для того, чтобы он полностью совпадал с его формой в результате формовки.

Перед введением или заливкой деформируемого материала 490 электрические соединения 340, 341, 342, ... зондов размещаются таким образом, чтобы выводить цилиндр через его второе отверстие. Стержень 410 размещается в центре цилиндра для того, чтобы сохранить цилиндрическое отверстие посередине введенного или залитого материала. Торцевая стенка 420 также служит для предотвращения выхода деформируемого материала 490 из цилиндра через второе отверстие. Наконец, приспособление 430 для бандажирования (или приспособление для внешней формовки) окружает полоски, чтобы предотвратить их от перекосов в осевом направлении во время осаждения деформируемого материала 490. Приспособление предпочтительно имеет такую же форму, как и контролируемый канал, для которого изготавливается зонд, и он предпочтительно имеет размеры, которые немного меньше, чем размеры канала.

Следует понимать, что цилиндр, показанный на фигурах, находится на круглом основании, но цилиндр можно также использовать на основании, которое является эллиптическим или имеет в действительности некоторую другую форму.

Как будет упомянуто в конце этого документа, пластина 300 необязательно должна принимать форму замкнутого цилиндра, хотя показанный пример относится к такой замкнутой цилиндрической форме, и в любом случае при деформации она принимает форму выпуклого цилиндра, в пределах которого выполняется формовка.

В конкретном варианте осуществления сборочный узел, показанный на фиг. 4, изготавливается путем размещения пластины, показанной на фиг. 3, на двух опорах (не показаны), которые образуют вышерасположенное и нижерасположенное отверстия конструкции. Оболочка или клейкая лента служат для удержания печатной платы на опоре и для обеспечения необходимой герметизации в этих отверстиях. В некоторых вариантах осуществления стержень 410 используется для выравнивания двух опор. В данном варианте осуществления после того, как цилиндр сформирован, он вставляется в две формовочные заготовки, причем одна представляет собой центральную ось цилиндра (соответствующую стержню 410), а другая представляет собой внешнюю оболочку (соответствующую приспособлению 430 для бандажирования). Обе заготовки для формовки покрыты неформующимися веществами, такими как Тефлон (зарегистрированный торговый знак), который можно получить в виде листа путем напыления или осаждения. Тефлоновые листы также позволяют оставить зазор между внешней оболочкой и печатной платой. Заглушка (соответствующая торцевой стенке 420), например силиконовая заглушка, устанавливается на место для загораживания одного из отверстий цилиндра, через которое, тем не менее, извлекаются электрические соединительные провода для зондов.

Деформируемое вещество 490 впрыскивается или заливается таким способом, чтобы частично или полностью заполнить объем цилиндра 400.

После введения или заливки деформируемого материала 490 и после завершения его установки бандаж 430 и стержень 410 удаляются. Бандаж позволяет деформируемому веществу 490 принимать форму цилиндра 400 без его деформации, и стержень 410 служит для образования центрального цилиндрического отверстия от одного конца устройства до другого внутри деформируемого вещества 490.

На фиг. 5 показано устройство на последнем этапе его изготовления. Кабель 510 вставляется в образованное отверстие, которое представляет собой центр устройства, и прикрепляется через один конец к прижимной части 520, которая размещается в одном из отверстий цилиндра 400 для того, чтобы находиться в положении, прижатом к деформируемому веществу 490, сформованному внутри цилиндра 400. При необходимости, прижимная часть 520 прикрепляется к цилиндру 400, например, с помощью клейкой ленты или с помощью оболочки, размещенной на конце цилиндра. Кабель 510 выходит из цилиндра 400 через другое отверстие – либо через, либо рядом с удерживающей частью 530, которая также плотно прилегает к деформируемому веществу 490 и которая, при необходимости, прикрепляется к цилиндру 400, например, с использованием клейкой ленты или оболочки, размещенной на конце цилиндра.

Посредством примера, прижимная и удерживающая части 520 и 530 могут представлять собой опору, используемую для удержания пластины 300 в форме цилиндра 400 перед формовкой. Возможны и другие технические решения, например эти две части можно вставлять в конструкцию в различные предполагаемые моменты времени. Торцевая стенка 420, как показано на фиг. 4, удерживается, однако в некоторых вариантах осуществления ее можно, при необходимости, удалить сразу после формовки деформируемого вещества 490.

Кабель 510 можно, в частности, обжать в прижимной части 520. Кроме того, кабель 510 может иметь длину хода, которая ограничивается упором, сформированным с помощью пары, образованной трубкой для кабеля (не показана) и упорной шайбой (не показана). В таком варианте осуществления кабель 510 вставляется в трубку, которая начинается с уровня прижимной части 520 и завершается, когда кабель не подвергается тяговому усилию, на заданном расстоянии от выпускного отверстия удерживающей части 530. Кабель 510 и трубка прикрепляются друг к другу для перемещения в процессе изменения относительно деформируемого вещества 490 и удерживающей части 530. Упорная шайба окружает кабель на его выходе из удерживающей части 530, позволяя ему перемещаться, но при этом предотвращая перемещение трубки. Таким образом, когда тяговое усилие прикладывается к кабелю 510, его ход блокируется трубкой, которая наталкивается на шайбу.

Как показано на фиг. 6, рядом с удерживающей частью 530 кабель 510 может подвергаться тяговому усилию, которое действует за счет вытягивания прижимной части 520. Тяговое усилие, действующее на кабель 510, приводит затем к продольному давлению (в направлении L) между прижимной частью 520 и деформируемым веществом 490, сформованным в цилиндре 400. Назначение удерживающей части 430 состоит в удержании деформируемого материала, который в дальнейшем сжимается в продольном направлении. Это приводит к тому, что деформируемый материал, плотно прилегающий к стенкам цилиндра, позволяет полоскам 320, 321, 322, ... расширяться в радиальном направлении, при этом полоски изгибаются и расширяются независимо друг от друга.

Предпочтительно, так как удерживающая и прижимная части 530 и 520 размещаются симметрично относительно вихретоковых датчиков 330, 331, 332, ... и относительно центра масс деформируемого вещества 490, сформованного с возможностью контакта с ними, максимальное расширение деформируемого вещества происходит вдоль периферии цилиндра, который несет на себе зонды 330, 331, 332, ... таким образом, чтобы при использовании устройства зонды прижимались к стенке канала, который подлежит контролю и в который вставляется устройство. Длина хода кабеля определяет максимальное расширение, которое может происходить, при использовании, по периферии цилиндра, и, таким образом, давление, с которым прикладываются вихретоковые датчики 330, 331, 332, .... Предложено определять эту длину путем выполнения тестов на зонде в зависимости от типа канала, который подлежит контролю.

Следует понимать, что можно использовать другие системы продольного сжатия с целью побуждения деформируемого вещества 490 расширяться в плоскости, перпендикулярной направлению L.

Управление сжатием осуществляется с пульта управления (не показан) человеком-оператором или робототехническим устройством.

Возвращаясь к конструкции, показанной на фиг. 2, направляющие 121 и 125 можно выполнить таким же образом, как и функциональное ядро 123 с использованием тех же самых принципов, которые показаны на фиг. 4-6, при этом естественно опуская вихретоковые датчики и их электрические соединения. Однако для направляющих 121 и 125 сжатие гибкой печатной платы можно ограничить окончательным образом на сборочном узле путем закрепления второго конца кабеля 510 или путем установки сжатия с помощью средства, которое отличается от кабеля. Сжатие можно также отрегулировать при изготовлении канала, который подлежит контролю, с учетом точных размеров канала.

Это отличается от того, что выполняется с помощью функционального ядра 123, где кабель 510 позволяет управлять степенью сжатия с пульта управления, после вставки устройства в канал для контроля. В связи с этим следует понимать, что кабель 510 функционального ядра 123 и электрические соединения 340, 341, 342, ... выводятся на пульт управления через внутреннюю часть гибкой оболочки 110 тяги.

Изобретение не ограничивается описанными вариантами осуществления, а распространяется на любой вариант, находящийся в пределах объема формулы изобретения.

В частности, отсутствует необходимость в размещении вихретоковых датчиков вокруг замкнутой периферии устройства, в частности в случае, когда поверхность, которая подлежит контролю, не образует замкнутое сечение канала.

Таким образом, можно использовать принципы изобретения при формировании пластины 300 в цилиндре, имеющем основание, которое является полукругом или половиной эллипса, тем самым образуя поверхность, которая является выпуклой, причем ее форма является замкнутой с помощью дополнительной части, которая может представлять собой, например, плоскость, и которая, предпочтительно, не деформируется. Деформируемое вещество (силикон) затем формуется в полости, образованной пластиной 300 и дополнительной частью. Таким образом, происходит эффект деформации полосок только в пределах полукруга или половины эллипса.

Независимо от приведенных выше пояснений следует также понимать, что для того, чтобы осуществить настоящее изобретение, необязательно, чтобы зонды располагались на одинаковом расстоянии друг от друга, и необязательно, чтобы они располагались равномерно по всей выпуклой поверхности, и необязательно, чтобы все полоски имели одинаковую ширину.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ, СИСТЕМА И УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ВИБРАЦИИ В МАШИНЕ ДЛЯ ОБРАБОТКИ ПРЕДМЕТОВ, ТАКОЙ КАК СТИРАЛЬНАЯ МАШИНА | 2009 |

|

RU2516908C2 |

| УСТРОЙСТВО ЭЛЕКТРОДНОГО КОТЛА | 2021 |

|

RU2817058C1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ КОСВЕННОГО ИЗМЕРЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ | 1999 |

|

RU2220404C2 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ | 2022 |

|

RU2834189C2 |

| ВЫДВИЖНОЙ ЯЩИК И МАШИНА ДЛЯ ОБРАБОТКИ ОДЕЖДЫ, СОДЕРЖАЩАЯ ТАКОЙ ВЫДВИЖНОЙ ЯЩИК | 2020 |

|

RU2744802C1 |

| ВЫДВИЖНОЙ ЯЩИК И МАШИНА ДЛЯ ОБРАБОТКИ ОДЕЖДЫ, СОДЕРЖАЩАЯ ТАКОЙ ВЫДВИЖНОЙ ЯЩИК | 2020 |

|

RU2744859C1 |

| МНОГОСТУПЕНЧАТОЕ ПЫЛЕУЛАВЛИВАЮЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2319436C2 |

| УЛУЧШЕННЫЙ КАТЕТЕР | 2011 |

|

RU2527668C2 |

| ВАКУУМНЫЙ НАСОС И ПРИМЕНЕНИЕ ВАКУУМНОГО НАСОСА | 2008 |

|

RU2467204C2 |

| СПОСОБ РАБОТЫ ВОЗДУХОЗАБОРНИКА ДВИГАТЕЛЯ САМОЛЕТА И ВОЗДУХОЗАБОРНИК | 2018 |

|

RU2696410C1 |

Изобретение относится к области технологий, предназначенных для контроля механических деталей. Устройство для контроля поверхности электропроводной детали содержит множество вихретоковых датчиков, размещенных на выпуклой поверхности устройства вместе со средством прикладывания для прикладывания зондов к контролируемой поверхности, в которую вставляется устройство, при этом зонды закреплены на гибких полосках, продолжающихся рядом друг с другом в продольном направлении устройства, средство прикладывания содержит деформируемый материал, который при сжатии вдоль продольного направления приводит к расширению в поперечном направлении относительно продольного направления, при этом расширение деформирует полоски таким образом, чтобы зонды прикладывались к поверхности. Технический результат – упрощение конструкции устройства контроля, упрощение способа контроля детали. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Устройство (100; 500) для контроля поверхности электропроводной детали, причем устройство имеет множество вихретоковых датчиков (330, 331, 332, ...), размещенных на выпуклой поверхности устройства вместе со средством прикладывания, предназначенным для прикладывания зондов к контролируемой поверхности, в которую вставляется устройство, отличающееся тем, что зонды (330, 331, 332, ...) закреплены на гибких полосках (320, 321, 322, ...), продолжающихся рядом друг с другом в продольном направлении (L) устройства, причем упомянутое средство прикладывания содержит деформируемый материал (490), который при сжатии вдоль упомянутого продольного направления (L) приводит к расширению в поперечном направлении относительно продольного направления, при этом упомянутое расширение приводит к деформации упомянутых полосок (320, 321, 322, ...) таким образом, чтобы зонды (330, 331, 332, ...) прикладывались к поверхности.

2. Устройство по п. 1, в котором гибкие полоски (320, 321, 322, ...) представляют собой гибкие печатные платы.

3. Устройство по п. 1, в котором гибкие полоски (320, 321, 322, ...) представляют собой гибкие металлические полоски.

4. Устройство по любому из пп. 1-3, в котором деформируемым материалом (490) является силиконом.

5. Устройство по п. 1, в котором деформируемый материал (490) размещается в продольном направлении между двумя сжимающими частями (520, 530) и продольное сжатие деформируемого материала (490) получается с помощью кабеля (510), который прикрепляется к одной из этих двух частей (520) и является подвижным относительно второй части (530).

6. Устройство по п. 1, в котором сжатие в продольном направлении ограничивается упором.

7. Устройство по п. 1, в котором упомянутая выпуклая поверхность является периферией устройства.

8. Устройство по п. 7, в котором устройство дополнительно включает в себя по меньшей мере один дополнительный набор гибких полосок (121, 125) на периферии устройства, причем полоски при сжатии изгибаются наружу относительно устройства для того, чтобы направить зонды перпендикулярно к стенке канала или защитить вихретоковые датчики, расположенные на устройстве, при его введении в или выведении из канала.

9. Устройство по п. 8, в котором устройство дополнительно включает в себя два дополнительных набора гибких полосок (121, 125), причем один набор гибких полосок располагается выше относительно упомянутого множества вихретоковых датчиков (330, 331, 332, ...), а другой располагается ниже относительно упомянутого множества вихретоковых датчиков (330, 331, 332, ...).

10. Устройство по п. 8 или 9, в котором гибкие полоски сборочного узла (121, 125) направляющих оказывают давление на стенки, которое больше, чем давление, оказываемое гибкими полосками (320, 321, 322, ...), несущими на себе зонды (330, 331, 332, ...), когда они прикладываются к стенкам.

11. Способ изготовления устройства по любому из пп. 1-10, в котором формируют прорези (310, 311, 312, ...) в гибкой пластине таким образом, чтобы сформировать гибкие полоски (320, 321, 322, ...), которые удерживаются вместе на их концах, таким образом, чтобы они несли на себе по меньшей мере один зонд на одной полоске, и формируют деформируемый материал (490) со стороны гибкой пластины, которая является противоположной по отношению к стороне, на которой установлены вихретоковые датчики.

| US 4668912 A, 26.05.1987 | |||

| US 4851773 A1, 25.07.1989 | |||

| US 2003155914 A1, 21.08.2003 | |||

| СПОСОБ И СИСТЕМА ПОВЕРХНОСТНОЙ ДЕФЕКТОСКОПИИ НЕПРЕРЫВНО-ЛИТОЙ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2004 |

|

RU2343473C2 |

Авторы

Даты

2018-05-23—Публикация

2014-06-26—Подача