Область техники, к которой относится изобретение

Изобретение предлагает способ получения алкиленоксида.

Уровень техники

Как описывает EP 345856 A1, алкиленоксиды можно изготавливать посредством приведения в контакт алкилфенилгидропероксида с алкеном для получения алкиленоксида и алкилфенилового спирта. Алкилфениловый спирт может затем превращаться посредством дегидратации в соответствующий ароматический алкен.

Вышеупомянутые способы эпоксидирования и дегидратации, как правило, используются в совместном производстве пропиленоксида и стирола из гидропероксида этилбензола и пропилена.

Алкилфенилгидропероксиды, используемые в таких реакциях эпоксидирования, можно изготавливать посредством введения в реакцию алкиларильного соединения и кислорода для получения реакционной смеси, содержащей алкилфенилгидропероксид, алкиларильное соединение и кислород. Реакционная смесь может разделяться на жидкую фазу, содержащую алкилфенилгидропероксид, и паровую фазу, содержащую алкиларильное соединение и кислород. Жидкая фаза, содержащая алкилфенилгидропероксид, представляющий собой желательный продукт, может затем использоваться в получении алкиленоксида. Паровая фаза, содержащая алкиларильное соединение и кислород, может конденсироваться, и конденсат, по меньшей мере, частично возвращается для получения дополнительного алкилфенилгидропероксида.

Если окисление алкиларильного соединения осуществляется с низкой селективностью, то в реакции могут также образовываться побочные продукты, такие как алкилфениловый спирт и алкилфенилкетон.

Помимо желательного алкилфенилгидропероксида и вышеупомянутых побочных продуктов, дополнительные примеси в широком разнообразии производятся в способе окисления алкиларильных соединений. Хотя эти примеси в большинстве своем присутствуют в небольших количествах, было обнаружено, что присутствие, в частности, органических кислот вызывает проблемы при последующем использовании алкилфенилгидропероксида в эпоксидировании. В настоящее время известно введение в контакт жидкой фазы реакционной смеси с водным раствором основания в достаточном количестве для нейтрализации кислотных компонентов, например, как описывает WO 2004/076408 A2. После этого получаемая в результате смесь может подвергаться фазовому разделению, в котором разделяются водная и органическая (углеводородная) фазы. Органическая фаза, которая содержит некоторое количество основания, может затем промываться водой для дополнительного отделения основных материалов, например, как описывает WO 2007/116046 A1.

В обстоятельствах, в которых оказывается желательным совместное производство алкиленоксидов и ароматических алкенов, можно превращать побочные продукты, представляющие собой алкилфениловый спирт и алкилфенилкетон, которые получаются в процессе окисления алкиларильных соединений, в соответствующие ароматические алкены, и в результате этого увеличивается общий выход ароматического алкена в интегрированном способе производства алкиленоксида и ароматического алкена.

Однако в некоторых обстоятельствах рыночные условия не являются благоприятными для совместного производства ароматических алкенов наряду с алкиленоксидом. В таких обстоятельствах оказывается желательным сокращение до минимума количества алкилфенилового спирта и алкилфенилкетона, которые совместно производятся в процессе окисления алкиларильного соединения. Другими словами, посредством повышения селективности окисления алкиларильного соединения в соответствующий алкилфенилгидропероксид становится возможным производство большего количества алкиленоксида в расчете на каждую молекулу совместно производимого ароматического алкена.

Кроме того, оказывается желательным повышение селективности окисления алкиларильного соединения в соответствующий алкилфенилгидропероксид в целях уменьшения образования определенных нежелательных примесей, которое также уменьшает общий выход в расчете на исходный материал. Другими словами, посредством повышения селективности окисления алкиларильного соединения в соответствующий алкилфенилгидропероксид становится возможным снижение общего расхода алкиларильного соединения в расчете на каждую молекулу производимого алкиленоксида.

Например, что касается совместного производства пропиленоксида и стирола из гидропероксида этилбензола, образование 1-фенилэтанола и ацетофенона в процессе окисления этилбензола увеличивает общий выход стирола по отношению к пропиленоксиду в интегрированном способе. Однако в таких обстоятельствах, когда является низким рыночный спрос на стирол, оказывается предпочтительным сокращение до минимума образования таких побочных продуктов в целях получения возможности увеличения производства пропиленоксида в расчете на каждую молекулу совместно производимого стирола.

В производстве гидропероксида этилбензола согласно вышеупомянутому общему способу в промышленном масштабе в течение продолжительного времени наблюдается падение селективности, которое представляет собой постепенно усиливающуюся тенденцию. Однако по причинам, которые описаны выше, высокая селективность реакции окисления имеет значение в промышленном контексте в производстве алкиленоксида. Таким образом, даже небольшие потери селективности в процессе вышеупомянутой реакции окисления могут производить значительное воздействие на экономичность последующего производства алкиленоксида. Кроме того, в любом случае, требуется сокращать до минимума небольшие количества побочных продуктов, которые не могут превращаться в пропиленоксид или стирол, образующиеся в течение стадии окисления, в целях максимального повышения общей экономичности способа.

Задача настоящего изобретения заключается в том, чтобы предотвратить снижение селективности в способе получения алкилфенилгидропероксида из алкиларильного соединения и кислорода и в результате этого повысить общую селективность способа получения алкиленоксида посредством получения большего количества алкиленоксида в расчете на каждую молекулу совместно производимого ароматического алкена и сокращения до минимума количества отходов.

Сущность изобретения

В результате всесторонних исследований авторы настоящего изобретения обнаружили, что снижение селективности в производстве алкилфенилгидропероксида может возникать в результате содержания щелочного металла в рециркулирующем потоке, содержащем алкиларильное соединение.

В частности, было обнаружено, что снижение селективности, наблюдаемое в производстве гидропероксида этилбензола, связано с введением кислорода в реактор окисления и вызывает его загрязнение. Было обнаружено, что загрязнение, в свою очередь, вызывается щелочным металлом в рециркулирующем потоке этилбензола. Щелочной металл появляется в рециркулирующем потоке этилбензола в результате нейтрализации вышеупомянутого потока основным водным раствором, которое осуществляется в целях удаления кислотных примесей.

Аспекты настоящего изобретения, которые основаны на признании и предпочтительном решении этой проблемы, приводят к неожиданному повышению общей селективности производства алкиленоксида в расчете на каждую молекулу совместно производимого ароматического алкена.

Согласно одному аспекту настоящего изобретения, предлагается способ получения алкиленоксида, включающий получение алкилфенилгидропероксида и введение в контакт алкилфенилгидропероксида с алкеном в реакции эпоксидирования для получения алкиленоксида и алкилфенилового спирта, в котором алкилфенилгидропероксид изготавливается способом, включающим:

(a) введение в реакцию алкиларильного соединения и кислорода для получения реакционной смеси, содержащей алкилфенилгидропероксид, алкиларильное соединение и кислород;

(b) разделение, по меньшей мере, части реакционной смеси на поток продуктов, содержащий алкилфенилгидропероксид, и поток, содержащий алкиларильное соединение;

(c) смешивание, по меньшей мере, части отделенного потока алкиларильного соединения с основным водным раствором;

(d) разделение, по меньшей мере, части смеси, полученной на стадии (c), с помощью коагулятора для получения отделенной органической фазы, содержащей алкиларильное соединение, и отделенной водной фазы; и

(e) возвращение, по меньшей мере, части отделенной органической фазы, содержащей алкиларильное соединение, на стадию (a).

Было обнаружено, что разделение смеси, полученной на стадии (c), с помощью коагулятора уменьшает загрязнение, возникающее в течение стадии (a), что, в свою очередь, способствует сохранению селективности процесса образования алкилфенилгидропероксида в качестве продукта.

Алкиларильное соединение, которое используется согласно настоящему изобретению, в принципе, может представлять собой любое алкиларильное соединение, способное окисляться и образовывать алкиларилгидропероксид. Предпочтительное алкиларильное соединение может содержать углерод и водород или состоять из них. Алкиларильные соединения, которые наиболее часто используются, представляют собой бензольные соединения, содержащие по меньшей мере 1 алкильный заместитель, причем данный алкильный заместитель содержит от 1 до 10 атомов углерода и предпочтительно от 2 до 8 атомов углерода. Предпочтительно, бензольное соединение содержит в среднем от 1 до 2 заместителей. Более предпочтительные алкиларильные соединения представляют собой этилбензол, кумол, втор-бутилбензол и ди(изопропил)бензол. Наиболее предпочтительное алкиларильное соединение представляет собой этилбензол. Когда этилбензол используется в качестве алкиларильного соединения, данный способ может использоваться для получения гидропероксида этилбензола. Другими словами, согласно предпочтительному варианту осуществления настоящего изобретения, алкиларильное соединение представляет собой этилбензол, и алкилфенилгидропероксид представляет собой гидропероксид этилбензола.

Окисление алкиларильного соединения на стадии (a) данного способа может осуществляться любым подходящим способом, известным в технике. Реакция с кислородом может соответствующим образом осуществляться посредством введения в контакт алкиларильного соединения с кислородсодержащим газом или газовой смесью, такой как, например, воздух. Окисление может осуществляться в жидкой фазе в присутствии разбавителя. Разбавитель может представлять собой соединение, которое обязательно должно присутствовать в процессе реакции. Например, если алкиларильное соединение представляет собой этилбензол, разбавитель может также представлять собой этилбензол. Таким образом, согласно варианту осуществления, стадия (a) может включать получение раствора гидропероксида этилбензола в этилбензоле. Другие подходящие разбавители могут представлять собой соединения, которые являются жидкими в условиях реакции, и которые не реагируют в значительной степени с исходными материалами и получаемыми продуктами.

Реакционная смесь, полученная на стадии (a) в результате окисления, все же содержит кислород. Как правило, паровая часть реакционной смеси содержит кислород (обычно смешанный с другими газами, составляющими воздух), а также пар алкиларильного соединения.

На стадии (b) данного способа, по меньшей мере, часть реакционной смеси и необязательно вся реакционная смесь разделяется на поток, содержащий алкилфенилгидропероксид и поток, содержащий алкиларильное соединение. Соответственно, стадия (b) может включать разделение, по меньшей мере, части реакционной смеси на: жидкий поток, содержащий алкилфенилгидропероксид и алкиларильное соединение; и паровой поток, содержащий алкиларильное соединение и кислород. Стадия (b) может надлежащим образом осуществляться в зоне окисления, например, в реакторе окисления, в котором осуществляется стадия (a). Например, паровой поток, содержащий алкиларильное соединение и кислород, может получаться как поток отходящего газа из такой зоны или реактора.

Перед стадией (c), по меньшей мере, часть потока, содержащего алкиларильное соединение, и необязательно весь этот поток может необязательно направляться на одну или несколько предварительных стадий, таких как, например, стадия регенерации тепла. Согласно варианту осуществления, в котором вышеупомянутый поток представляет собой паровой поток (например, отходящий газ), стадия регенерации тепла может включать приведение в контакт, по меньшей мере, части вышеупомянутого потока с жидким исходным потоком алкиларильного соединения, используемого на стадии (a).

Помимо желательного органического гидропероксида, в процессе окисления алкиларильных соединений производится широкое разнообразие примесей. Эти примеси попадают как в поток продуктов, так и в разделенный поток, содержащий алкиларильное соединение. Хотя в большинстве своем примеси присутствуют в небольших количествах, было обнаружено, в частности, что присутствие органических кислот вызывает проблемы при последующем использовании гидропероксидного продукта. Удаление таких примесей из потока продуктов хорошо известно, например, из US 5883268A и WO 2007/116046 A1.

В целях уменьшения количества примесей в разделенном потоке, содержащем алкиларильное соединение, способ включает смешивание, по меньшей мере, части отделенного потока алкиларильного соединения и необязательно всего потока с основным водным раствором на стадии (c). В том случае, где разделенный поток алкиларильного соединения присутствует в форме пара, по меньшей мере, часть парового потока, содержащего алкиларильное соединение и кислород, может конденсироваться и вводиться в контакт с основным водным раствором на стадии (c) в целях образования жидкой смеси для разделения и возвращения на стадии (d) и (e). Соответственно, конденсирующиеся части парового потока, содержащего алкиларильное соединение, могут конденсироваться посредством введения в контакт вышеупомянутого потока с основным водным раствором на стадии (c).

Термин "смешивание" означает, что поток, содержащий алкиларильное соединение, и основной водный раствор вступают в контакт друг с другом таким образом, что получается смесь двух веществ. В процессе смешивания может образовываться большая площадь контакта между потоком, содержащим алкиларильное соединение, и водным раствором, что обеспечивает массоперенос. Смешивание на стадии (c) может осуществляться любым способом, который известен специалисту в данной области как подходящий способ для такой цели, в котором используются, например, статический смеситель, резервуар с перемешивающим устройством, тарелочная или насадочная колонна или волокнистые контактные устройства.

Предпочтительно используется основной водный раствор, содержащий одно или несколько соединений щелочных металлов. Подходящие источники щелочных металлов для использования в водном растворе соединений щелочных металлов представляют собой гидроксиды щелочных металлов, карбонаты щелочных металлов и гидрокарбонаты щелочных металлов. Примеры этих соединений представляют собой NaOH, KOH, Na2CO3, K2CO3, NaHCO3 и KHCO3.

Вследствие большой доступности NaOH и/или Na2CO3, их использование оказывается предпочтительным. Количество щелочного металла, присутствующего в водном растворе соединения щелочного металла, может изменяться в широких пределах. Используются предпочтительно концентрации, составляющие от 1 до 30 мас.% щелочного металла, и предпочтительнее концентрации, составляющие от 10 до 25 мас.% щелочного металла по отношению к полной массе водного раствора.

Согласно варианту осуществления, стадия (c) включает диспергирование, по меньшей мере, части потока, содержащего алкиларильное соединение, и необязательно всего этого потока в основном водном растворе, таким образом, что получаемая смесь представляет собой дисперсию капель органической фазы в водной фазе.

Согласно варианту осуществления, стадия (c) включает диспергирование основного водного раствора, по меньшей мере, в части потока, содержащего алкиларильное соединение, и необязательно во всем этом потоке, таким образом, что получаемая смесь представляет собой дисперсию капель основного водного раствора в органической фазе.

Основной водный раствор, как правило, содержит щелочной металл и, таким образом, вводит некоторое количество щелочного металла в поток, содержащий алкиларильное соединение, в котором, в качестве альтернативы, может практически отсутствовать щелочной металл. Таким образом, хотя количество органических кислот может уменьшаться посредством щелочного промывания, количество щелочных металлов в качестве примесей увеличивается.

Как упоминается выше, было обнаружено, что примеси в потоке, содержащем алкиларильное соединение, приводят к загрязнению при возвращении на стадии окисления (a).

Таким образом, стадия (d) данного способа включает разделение, по меньшей мере, части смеси, полученной на стадии (c), и необязательно всей этой смеси с помощью коагулятора для получения отделенной органической фазы, содержащей алкиларильное соединение, и отделенной водной фазы, перед тем, как отделенная органическая фаза, содержащая алкиларильное соединение, возвращается на стадию (a).

Термин "разделение с помощью коагулятора" означает, что способ разделения включает по меньшей мере одну стадию, на которой с коагулятором вступает в контакт, по меньшей мере, часть смеси или ее предварительно отделенная часть. Было обнаружено, что коагулятор повышает коэффициент разделения и эффективность стадии (d), решает проблему загрязнения воздушных впусков в реактор и, в конечном счете, решает возникающую в результате этого проблему снижения селективности.

Предпочтительно смесь, получаемая на стадии (c), может разделяться на стадии (d) таким образом, что органическая фаза имеет содержание щелочного металла, составляющее менее чем 20 массовых частей на миллион, предпочтительно менее чем 5 массовых частей на миллион и наиболее предпочтительно менее чем 3 массовых частей на миллион. Согласно варианту осуществления, способ включает, на стадии (d), пропускание, по меньшей мере, части смеси, получаемой на стадии (c), и необязательно всей этой смеси в разделяющий фазы резервуар в целях отделения от нее некоторого количества водной фазы, например, посредством осаждения и разделения фаз с последующим пропусканием оставшейся (преимущественно органической) части смеси, получаемой в результате этого разделения, в коагулятор в целях отделения от нее дополнительного количества водной фазы. Таким образом, коагулятор может предпочтительно синергетически взаимодействовать с резервуаром для предварительного разделения фаз или осаждения.

Если это желательно, смесь, получаемая на стадии (c), может, в качестве дополнения или в качестве альтернативы, подвергаться фильтрованию через фильтр перед приведением в контакт с коагулятором. Такие фильтры имеют отверстия, размеры которых составляют, как правило, не более чем 20 мкм и предпочтительно не более чем 10 мкм.

Коагулятор может представлять собой любой подходящий тип. Согласно варианту осуществления, коагулятор содержит волокна, в качестве которых выбираются металл (например, сталь), полимерные волокна, обработанная кремнийорганическим соединением гофрированная бумага и их сочетания. Согласно варианту осуществления, коагулятор содержит фторполимерные волокна.

Коагулятор для использования согласно настоящему изобретению может представлять собой любой подходящий коагулятор, который известный специалисту в данной области техники.

Коагулятор часто устанавливается в разделяющий резервуар, т. е. резервуар, в котором может осуществляться разделение водной фазы и органической фазы. Предпочтительно, по меньшей мере, часть смеси, получаемой на стадии (c), или ее предварительно отделенная часть может пропускаться через такой коагулятор в разделяющем резервуаре.

Разделяющие резервуары, в которых можно использоваться коагулятор, включают вертикальные или горизонтальные резервуары. Один разделяющий резервуар может содержать один или несколько коагуляторов. Согласно варианту осуществления, один разделяющий резервуар содержит от 1 до 50, например от 1 до 10, коагуляторов. Такие коагуляторы могут устанавливаться в таком разделяющем резервуаре любым способом, известным специалисту в данной области техники. Например, такие коагуляторы могут располагаться горизонтально, диагонально или вертикально в разделяющем резервуаре. Согласно одному предпочтительному варианту осуществления, смесь или ее предварительно отделенная часть протекает через коагулятор в практически горизонтальном направлении через практически горизонтальный разделяющий резервуар.

Разделяющий резервуар с коагуляторами может содержать один или несколько коагуляторов, например, в форме коагуляторного слоя или коагуляторного картриджа. Использование картриджей может оказаться предпочтительным, если является желательным увеличение контактной площади. Увеличение контактной площади позволяет снижать объемные скорости.

Разделяющий резервуар с коагуляторами может содержать поддон или отстойник ниже по потоку относительно одного или нескольких коагуляторов в целях улучшения разделения фаз и обеспечения регулируемого удаления отделенной водной фазы.

Подходящие коагуляторы описывает, например, "Руководство по конструкции двухфазных жидкостных коагуляторов" компании ACS Industries, LP (Хьюстон, штат Техас, США). Кроме того, подходящие коагуляторы также поставляют на продажу, например, компании Facet (товарный знак) или Pall (товарный знак) Corporation.

Коагулятор для использования согласно настоящему изобретению может использоваться традиционным способом, который известен специалистам в данной области техники. Как правило, в течение операции наблюдается перепад давления в коагуляторе. Если перепад давления становится неприемлемым, коагулятор может подвергаться очистке, например, посредством противоточного промывания.

Разделение органической фазы и водной фазы на стадии (d) предпочтительно осуществляется в непрерывном режиме. Согласно варианту осуществления, по меньшей мере, часть смеси, получаемой на стадии (c), или ее предварительно отделенная часть направляется в коагулятор при объемной скорости потока, составляющей от 5 до 50 м3/час/м2, например, от 15 до 25 м3/час/м2. Давление, используемое в процессе разделения, может изменяться в широких пределах. Разделение предпочтительно осуществляется в жидкой фазе при давлении, составляющем предпочтительно от 0,01 до 80 бар (от 1 кПа до 8 МПа) и предпочтительнее от 0,1 до 17 бар (от 10 кПа до 1,7 МП). Разделение органической фазы и водной фазы на стадии (d) осуществляется при температуре, составляющей предпочтительно от 0°C до 150°C, предпочтительнее при температуре, составляющей от 20°C до 100°C, и еще предпочтительнее при температуре, составляющей от 40°C до 80°C.

На дополнительной технологической стадии (f), по меньшей мере, часть потока, содержащего алкиларилгидропероксид, и необязательно весь этот поток может направляться на концентрирование и/или очистку в целях получения алкиларилгидропероксида в качестве продукта, который затем вводится в контакт с алкеном на стадии эпоксидирования, и получается алкиленоксид и алкилариловый спирт.

Например, можно вводить поток в контакт с водным раствором основания, промывать водой и разделять получаемую в результате смесь с помощью коагулятора, получая в качестве продукта органическую фазу, содержащую произведенный алкиларилгидропероксид.

В способе согласно настоящему изобретению алкиларилгидропероксид вступает в контакт с алкеном, и получается алкиленоксид, а затем алкиларилгидропероксид превращается в соответствующий спирт. Предпочтительно эта реакция осуществляется в присутствии катализатора. Катализатор может быть гомогенным или гетерогенным. Примерный гомогенный катализатор представляет собой катализатор, содержащий молибден. Предпочтительный гетерогенный катализатор для такого способа включает содержащий титан диоксид кремния, и/или силикат, и/или силикалит. Кроме того, предпочтительные катализаторы описывает, например, EP345856 A1.

Как правило, реакция осуществляется при умеренных значениях температуры и давления, в частности при температуре, составляющей от 25 до 200°C и предпочтительно от 40 до 135°C. Точное значение давления не имеет решающего значения, при том условии, что оно является достаточным для сохранения реакционной смеси в состоянии жидкости или смеси пара и жидкости. Как правило, давление может составлять от 1 до 100 бар (от 0,1 до 10 МПа) и предпочтительно от 20 до 80 бар (от 2 до 9 МПа). Алкиленоксид может отделяться от продукта реакции любым подходящий способом, известным специалисту в данной области техники.

Например, жидкий продукт реакции можно обрабатывать, осуществляя фракционную дистилляцию и/или селективную экстракцию. Растворитель, катализатор и любой непрореагировавший алкен или гидропероксид может возвращаться для последующего использования. Предпочтительно алкиларильное соединение для использования согласно настоящему изобретению представляет собой этилбензол, который превращается на стадии (f) в 1-фенилэтанол. Если алкиларильное соединение представляет собой этилбензол, такой способ, как правило, дополнительно включает: (g) отделение, по меньшей мере, части 1-фенилэтанола от реакционной смеси, получаемой на стадии (f), и (h) превращение 1-фенилэтанола, получаемого на стадии (g), в стирол. Способы, которые могут использоваться для этой стадии, описывают WO 99/42425A и WO 99/42426A. Однако может использоваться, в принципе, любой подходящий способ, известный специалисту в данной области техники.

В качестве альтернативы, например, когда кумол используется в качестве алкиларильного соединения для окисления, спирт, получаемый в результате реакции эпоксидирования с гидропероксидом, можно отделять от продукта эпоксидирования и направлять на дегидратацию/гидрирование или гидрогенолиз для восстановления кумола, который возвращается на стадию (a).

Алкилфениловый спирт, полученный способом согласно настоящему изобретению, может затем подвергаться дегидратации или гидрированию в целях получения фенилалкила, который может возвращаться, и, таким образом, полностью предотвращается образование побочного продукта.

Выбор алкена, используемого в способе согласно настоящему изобретению, будет зависеть от получаемого алкиленоксида. Алкен содержит предпочтительно от 2 до 10 атомов углерода и предпочтительнее от 2 до 8 атомов углерода.

Согласно предпочтительному варианту осуществления настоящего изобретения, алкен представляет собой пропилен, и соответствующий алкиленоксид представляет собой пропиленоксид.

Способы и катализаторы, которые могут использоваться для стадии эпоксидирования, описывают EP0345856 A1, WO 2005/005402 A1, WO 2005/016903 A1 и WO 2007/128666 A1.

Однако могут использоваться, в принципе, любые подходящие способы и катализаторы, известные специалисту в данной области техники.

Устройство, например промышленное устройство, которое используется в способе согласно настоящему изобретению, составляют:

реакторная система для введения в реакцию алкиларильного соединения и кислорода в целях получения жидкого потока продуктов, содержащего алкиларилгидропероксид и алкиларильное соединение, и парового потока, содержащего алкиларильное соединение и кислород;

конденсационная колонна для конденсации и введения в контакт, по меньшей мере, части парового потока, содержащего алкиларильное соединение и кислород, с основным водным раствором в целях получения нейтрализованного конденсированного потока, содержащего алкиларильное соединение, и обедненного парового потока;

разделяющая система, содержащая коагулятор, для разделения, по меньшей мере, части нейтрализованного конденсированного потока на отработанную водную фазу и очищенный поток алкиларильного соединения; и

рециркуляционный канал для возвращения, по меньшей мере, части потока очищенного алкиларильного соединения в реакторную систему.

Данное устройство может иметь такую конструкцию или конфигурацию, чтобы осуществлять любую из технологических стадий, которые описаны выше.

Кроме того, согласно аспектам настоящего изобретения, предусматривается замещение коагулятора другим компонентом, который служит для такой же или аналогичной цели. Например, удаление щелочного металла до уровней, которые определяются выше, может также осуществляться с помощью центрифуги.

Таким образом, согласно еще одному аспекту настоящего изобретения, предлагается способ получения алкиленоксида, включающий получение алкилфенилгидропероксида и введение в контакт алкилфенилгидропероксида с алкеном в реакции эпоксидирования для получения алкиленоксида и алкилфенилового спирта, в котором алкилфенилгидропероксид изготавливается способом, включающим:

(a) введение в реакцию алкиларильного соединения и кислорода для получения реакционной смеси, содержащей алкилфенилгидропероксид, алкиларильное соединение и кислород;

(b) разделение, по меньшей мере, части реакционной смеси на поток продуктов, содержащий алкилфенилгидропероксид, и поток, содержащий алкиларильное соединение;

(c) смешивание, по меньшей мере, части отделенного потока алкиларильного соединения с основным водным раствором;

(d) разделение, по меньшей мере, части смеси, полученной на стадии (c), для получения отделенной органической фазы, содержащей алкиларильное соединение и менее чем 5 массовых частей на миллион щелочного металла, и отделенной водной фазы; и

(e) возвращение, по меньшей мере, части отделенной органической фазы, содержащей алкиларильное соединение, на стадию (a).

Согласно предпочтительному варианту осуществления настоящего изобретения, в данном способе алкилфениловый спирт и/или алкилфенилкетон, полученный в течение стадии (a) и/или в последующей реакции эпоксидирования, превращается в соответствующий ароматический алкен.

Во всем тексте описания настоящего изобретения и формулы изобретения слова "содержать" и "включать", а также производные этих слов, например слова "содержащий" и "содержит", означают "включающий, но не ограниченный", и при этом не исключаются другие фрагменты, добавки, компоненты, целые числа или стадии. Кроме того, форма единственного числа включает множественное число, если иное условие не требуется по контексту: в частности, в том случае, где используется единственное число, описание следует понимать как включающее множественное и единственное число, если иное условие не требуется по контексту.

Предпочтительные отличительные признаки каждого аспекта настоящего изобретения могут быть такими, как описано в связи с любыми другими аспектами, если отсутствует несовместимость. Другие отличительные признаки настоящего изобретения становятся очевидными из следующих примеров. Вообще говоря, настоящее изобретение распространяется на любой новый отличительный признак или на любое новое сочетание, отличительных признаков, которые представляет настоящее описание (включая любые сопровождающие пункты формулы изобретения и чертежи). Таким образом, отличительные признаки, целые числа, характеристики, соединения, химические фрагменты или группы, которые описываются в связи с конкретным аспектом, вариантом осуществления или примером настоящего изобретения, следует понимать как пригодные для применения в отношении любого другого аспекта, варианта осуществления или примера, описанного в настоящем документе, если отсутствует несовместимость. Кроме того, если не определяется другое условие, любой отличительный признак, описанный в настоящем документе, может заменяться альтернативным отличительным признаком, служащим для такой же или аналогичной цели.

В том случае, где в отношении какого-либо параметра представлены нижнее и верхнее предельные значения, может также подразумеваться интервал значений, который определяется сочетанием любого нижнего предельного значения и любого верхнего предельного значения.

В настоящем описании, если не определяются другие условия, упоминаемые параметры представляют собой параметры, измеренные в нормальных условиях, т. е. при атмосферном давлении и при температуре, составляющей приблизительно 20°C.

Далее варианты осуществления настоящего изобретения будут подробно описаны со ссылками на сопровождающие чертежи, в числе которых:

фиг. 1 представляет собой схематическое изображение промышленной установки для производства гидропероксида этилбензола, в которой наблюдается снижение селективности;

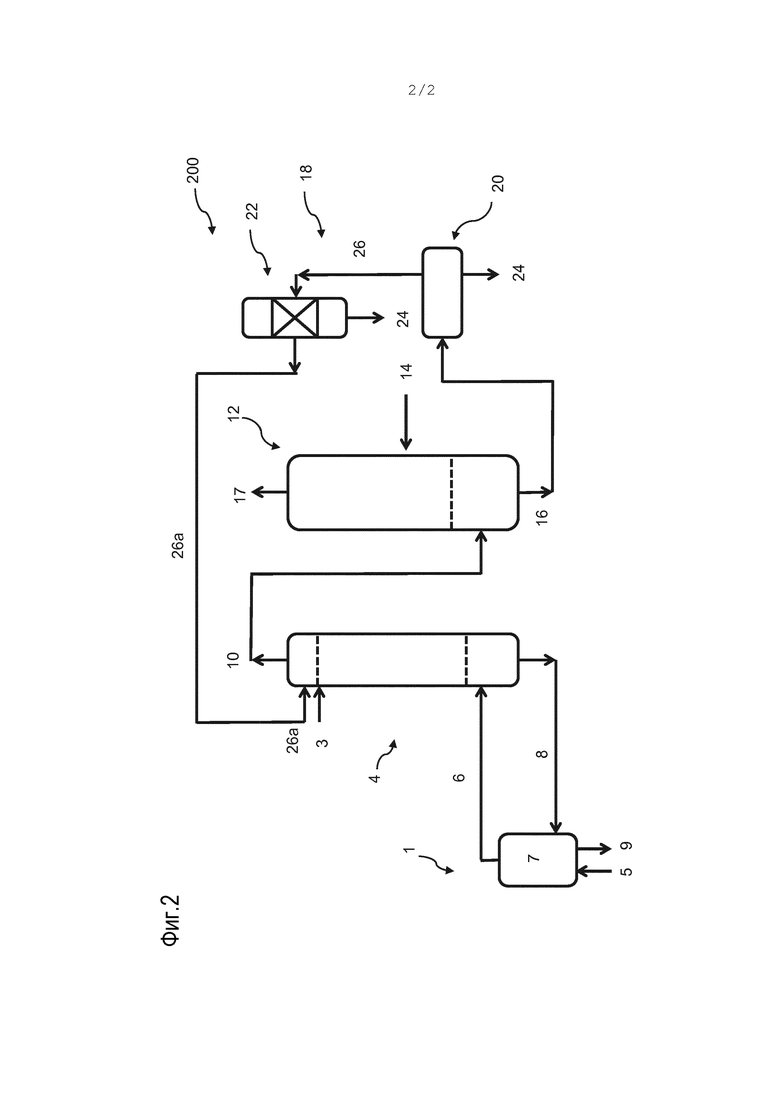

фиг. 2 представляет собой схематическое изображение промышленной установки для производства гидропероксида этилбензола, в котором осуществляются стадии (a)-(e) способа согласно настоящему изобретению.

Подробное описание

A. Определение проблемы снижения селективности

Снижение селективности наблюдалось в промышленной установке для производства гидропероксида этилбензола, которая представлена схематически на фиг. 1.

Промышленная установка 2 включает традиционный реакторную систему 1 из четырех установленных последовательно реакторов, которые представлены схематически в виде одного реактора на фиг. 1, и в которых реагируют нагретый поток этилбензола (EB) 8 и кислород (O2) в потоке воздуха 5, в результате чего образуется реакционная смесь 1, содержащий гидропероксид этилбензола (EBHP), этилбензол и кислород.

Реакционная смесь 7 разделялась в реакторной системе 1 на жидкий поток продуктов 9, содержащий EBHP 10 и EB, который удалялся из реактора для последующей очистки и получения конечного продукта, и паровой поток (отходящий газ) 6, содержащий EB и кислород/воздух.

Паровой поток 6 направлялся из реакторной системы в регенерирующую тепло колонну 4, где с ним вступал в контакт жидкий EB 3, 26 чтобы поступать в реакторную систему 1 в форме нагретого потока этилбензола 8.

Из регенерирующей тепло колонны 4 оставшийся паровой поток 10 проходил в конденсационную колонну 2 для введения в контакт парового потока 10 с потоком основного водного раствора 14, в результате чего получаются нейтрализованный конденсированный поток 16 и отходящий газ 17.

Нейтрализованный конденсированный поток 16 поступал в разделяющую систему 18, содержащую традиционный разделяющий фазы резервуар 20. В этом резервуаре 20 нейтрализованный конденсированный поток разделялся на отработанную водную фазу 24 и поток очищенного этилбензола 26.

Поток очищенного этилбензола 26 возвращался в регенерирующую тепло колонну 4 и, в конечном счете, в реакторную систему через нагретый жидкий поток 8.

В этой установке 2 в течение некоторого периода времени в реакторной системе наблюдалась тенденция постепенного снижения селективности реакции в сторону образования гидропероксида этилбензола.

Исследование причин такого постепенного снижения селективности не было непосредственным. Многочисленные параметры играют роль в процессе промышленного производства, в частности, когда снижение селективности часто маскируется автоматическим регулированием в течение значительного времени.

Среди многих возможных причин снижения селективности было исследовано воздействие нерегулярностей воздушного потока. Воздействие таких нерегулярностей маскируется в промышленной эксплуатации посредством регулирования отверстий воздушного регулирующего клапана и/или давления компрессора.

Для исследования воздействия нерегулярностей воздушного потока было проведено моделирование реакторной системы, содержащей четыре реактора, в целях сравнения воздействия, который производит на реакторы "равномерный" и "неравномерный" поток кислорода, как представлено в таблице 1. Неравномерный поток моделировался посредством изменения концентраций кислорода в потоках отходящего газа, образующихся в различных секциях реакторов.

В таких различных условиях кислородного потока, но при сохранении постоянства всех остальных параметров моделирование возвратило исходящие прогнозы для реакторной системы, как представлено в таблице 2.

На основании прогнозируемых результатов следует отметить, что чем больше расходуется этилбензол, тем меньше количество образующегося гидропероксида этилбензола (EBHP), а выход побочных продуктов, включая 1-фенилэтанол и ацетофенон, а также других примесей, включая кислоты, увеличивается, когда поток кислорода в реакторы является неравномерным.

Таким образом, эти результаты показывают, что неравномерный воздушный поток приводит к снижению селективности в отношении EBHP и, следовательно, производит неблагоприятное воздействие на общий выход алкиленоксида в последующей реакции эпоксидирования. Поскольку возможности маскировки неравномерного воздушного потока, в конечном счете, являются ограниченными, например, посредством давления компрессора и максимального отверстия регулирующего клапана, моделирование подтверждает, что, в конечном счете, неравномерный поток кислорода в реакторы приводит к снижению селективности в процессе реальной эксплуатации промышленной установки.

Таким образом, равномерность потоков воздуха/кислорода в реакторы промышленной установки на фиг. 1 была задана как фактор, определяющий селективность. Равномерный воздушный поток зависит от отсутствия/уменьшения загрязнение воздушных впусков. Загрязнение впусков приводит к неравномерности воздушного потока, и, таким образом, на основании этих результатов можно сделать вывод, что загрязнение впусков приводит к снижению селективности. Кроме того, наблюдается уменьшение производительности посредством ограничения суммарного количества кислорода, которое может поступать в реакторную систему вследствие загрязнения воздушных впусков.

Чтобы иметь возможность измерения загрязнения в коагуляторе, "коэффициент загрязнения" был определен для воздушных впусков четырех реакторов в установке на фиг. 1. "Коэффициент загрязнения" вычисляли, используя значения отверстий регулирующих клапанов (среднесуточные значения) для воздушных впусков в соответствующие первую и вторую секции четырех реакторов окисления с поправкой на квадрат соответствующего воздушного потока. В том случае, когда увеличивается отверстие регулирующего клапана по отношению к квадрату воздушного потока, это является показателем увеличения загрязнения.

"Коэффициент загрязнения", измеряемый в системе, проиллюстрированной на фиг. 1, в течение периода, составляющего более чем два года, т. е. в течение периода снижения селективности, представлен в таблице 3.

Следует отметить, что различия между реакторами возникают вследствие выбора различных размеров регулирующих клапанов для соответствующих секций.

B. Решение

В попытке устранения определенной причины снижения селективности промышленная установка была модифицирована согласно варианту осуществления настоящего изобретения, где разделяющая система 18 включает коагулятор.

Как иллюстрирует фиг. 2, промышленная установка 200 согласно варианту осуществления настоящего изобретения содержит такие же компоненты, как установка 2 на фиг. 1, причем аналогичные условные номера используются для обозначения аналогичных частей, за исключением того, что коагулятор 22 устанавливается ниже по потоку относительно разделяющего резервуара 20 в целях дополнительной очистки потока очищенного этилбензола 26.

Коагулятор представлял собой горизонтальный коагулятор в разделяющем резервуаре, содержащем коагуляторы на основе фторполимерного волокна. Поток через коагулятор был также горизонтальным, и в результате испытания было подтверждено, что коагулятор уменьшал концентрацию щелочных металлов в последующем потоке очищенного этилбензола 26a до уровня, составляющего менее чем 2 массовых частей на миллион.

Как упомянуто выше, в промышленной установке воздействие на селективность маскируется другими параметрами, а также выключениями. Соответственно, непосредственное измерение воздействия коагулятора на селективность оказалось невозможным. Вместо этого в качестве меры эффективности коагулятора использовался "коэффициент загрязнения", который описан выше по отношению к системе, проиллюстрированной на фиг. 1, на основании знания (из таблицы 2) того, что загрязнение и селективность взаимосвязаны.

"Коэффициент загрязнения", измеряемый в системе, проиллюстрированной на фиг. 2, в течение периода, составляющего более чем два года, представлен в таблице 4, причем для сравнения представлены значения на фиг. 1.

Следует отметить, что, в частности, на переднем конце реакционной системы коэффициент загрязнения уменьшался после установки коагулятора (т. е. в системе 200 на фиг. 2 по сравнению с системой 2 на фиг. 1), что показывает уменьшение тенденции к загрязнению.

Когда эти данные рассматриваются в сочетании с выводами на основании результатов моделирования в таблице 2, становится очевидным, что коагулятор 22 эффективно решает проблему наблюдаемого снижения селективности посредством устранения по меньшей мере одной из соответствующих причин.

Механизм действия коагулятора 22 можно объяснить как уменьшение содержания щелочного металла в рециркулирующем потоке этилбензола, которое, в свою очередь, уменьшает загрязнение и способствует сохранению селективности по отношению к EBHP.

Как описано выше, повышение селективности по отношению к EBHP и уменьшение образования 1-фенилэтанола, ацетофенона и других побочных продуктов приводит к улучшению производства пропиленоксида из EBHP и пропилена в реакции эпоксидирования, и в результате этого производится больше пропиленоксида в расчете на каждую молекулу совместно производимого стирола, а также снижается расход этилбензола в расчете на каждую молекулу производимого пропиленоксида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ГИДРОПЕРОКСИДА, ПРОМЫШЛЕННАЯ УСТАНОВКА ДЛЯ ТАКОГО ПОЛУЧЕНИЯ И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЕТСЯ ТАКОЙ ОРГАНИЧЕСКИЙ ГИДРОПЕРОКСИД В ПРИГОТОВЛЕНИИ АЛКИЛЕНОКСИДА | 2007 |

|

RU2433120C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 2004 |

|

RU2333206C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ ГИДРОПЕРОКСИДОВ | 2002 |

|

RU2300520C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА, СОДЕРЖАЩЕГО ГИДРОПЕРОКСИД АЛКИЛАРИЛА, СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛКИЛАРИЛА И СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛАРИЛА | 2003 |

|

RU2312855C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ГИДРОПЕРОКСИДА, СОДЕРЖАЩЕГО УМЕНЬШЕННОЕ КОЛИЧЕСТВО ПРИМЕСЕЙ | 2001 |

|

RU2282621C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ С ТИТАНСОДЕРЖАЩИМ КАТАЛИЗАТОРОМ НА ПОРИСТОМ СИЛИКАТНОМ НОСИТЕЛЕ | 2011 |

|

RU2588128C2 |

| СПОСОБ ОЧИСТКИ ОТ ЛЕГКОКИПЯЩЕЙ ФРАКЦИИ УГЛЕВОДОРОДОВ ВОЗВРАТНОГО ЭТИЛБЕНЗОЛА ПРОИЗВОДСТВА ОКСИДА ПРОПИЛЕНА СО СТИРОЛОМ | 1998 |

|

RU2140896C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 2000 |

|

RU2241706C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДОВ | 2003 |

|

RU2320651C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕН-ОКСИДА | 2004 |

|

RU2354654C2 |

Изобретение относится к способу получения алкиленоксида, который включает получение алкилфенилгидропероксида и введение в контакт алкилфенилгидропероксида с алкеном в реакции эпоксидирования для получения алкиленоксида и алкилфенилового спирта. В соответствии с изобретением алкилфенилгидропероксид изготавливают способом, включающим: (a) введение в реакцию алкиларильного соединения и кислорода для получения реакционной смеси, содержащей алкилфенилгидропероксид, алкиларильное соединение и кислород; (b) разделение, по меньшей мере, части реакционной смеси на поток продуктов, содержащий алкилфенилгидропероксид, и поток, содержащий алкиларильное соединение; (c) смешивание, по меньшей мере, части отделенного потока алкиларильного соединения с основным водным раствором; (d) разделение, по меньшей мере, части смеси, полученной на стадии (c), с помощью коагулятора для получения отделенной органической фазы, содержащей алкиларильное соединение, и отделенной водной фазы; и (e) возвращение, по меньшей мере, части отделенной органической фазы, содержащей алкиларильное соединение, на стадию (a). Технический результат: производство большего количества алкиленоксида в расчете на каждую молекулу совместно производимого ароматического алкена за счет повышения селективности окисления алкиларильного соединения в соответствующий алкилфенилгидропероксид. 9 з.п. ф-лы, 2 ил., 4 табл.

1. Способ получения алкиленоксида, включающий получение алкилфенилгидропероксида и введение в контакт алкилфенилгидропероксида с алкеном в реакции эпоксидирования для получения алкиленоксида и алкилфенилового спирта, в котором алкилфенилгидропероксид изготавливают способом, включающим:

(a) введение в реакцию алкиларильного соединения и кислорода для получения реакционной смеси, содержащей алкилфенилгидропероксид, алкиларильное соединение и кислород;

(b) разделение, по меньшей мере, части реакционной смеси на поток продуктов, содержащий алкилфенилгидропероксид, и поток, содержащий алкиларильное соединение;

(c) смешивание, по меньшей мере, части отделенного потока алкиларильного соединения с основным водным раствором;

(d) разделение, по меньшей мере, части смеси, полученной на стадии (c), с помощью коагулятора для получения отделенной органической фазы, содержащей алкиларильное соединение, и отделенной водной фазы; и

(e) возвращение, по меньшей мере, части отделенной органической фазы, содержащей алкиларильное соединение, на стадию (a).

2. Способ по п. 1, в котором стадия (b) включает разделение, по меньшей мере, части реакционной смеси на:

жидкий поток, содержащий алкилфенилгидропероксид и алкиларильное соединение; и

паровой поток, содержащий алкиларильное соединение и кислород.

3. Способ по п. 2, в котором, по меньшей мере, часть парового потока, содержащего алкиларильное соединение и кислород, конденсируют и вводят в контакт с основным водным раствором на стадии (c) в целях получения жидкой смеси для разделения и возвращения на стадии (d) и (e).

4. Способ по п. 3, в котором конденсирующиеся части парового потока, содержащего алкиларильное соединение, конденсируют посредством введения в контакт вышеупомянутого потока с основным водным раствором на стадии (c).

5. Способ по любому предшествующему пункту, в котором смесь, полученную на стадии (c), разделяют на стадии (d) таким образом, что органическая фаза имеет содержание щелочного металла, составляющее менее чем 5 массовых частей на миллион.

6. Способ по любому предшествующему пункту, включающий на стадии (d) пропускание смеси, полученной на стадии (c), в разделяющий фазы резервуар в целях отделения от нее некоторого количества водной фазы, а затем пропускание оставшейся части смеси в коагулятор для отделения от нее дополнительного количества водной фазы.

7. Способ по любому предшествующему пункту, в котором смесь, полученную на стадии (c), разделяют на стадии (d) посредством введения в контакт смеси с коагулятором, содержащим волокна, в качестве которых выбирают металл, полимерные волокна, обработанную кремнийорганическим соединением гофрированную бумагу и их сочетания.

8. Способ по любому предшествующему пункту, в котором алкилфениловый спирт и/или алкилфенилкетон, полученный в течение стадии (a) и/или последующей реакции эпоксидирования, превращают в соответствующий ароматический алкен.

9. Способ по любому предшествующему пункту, в котором алкиларильное соединение представляет собой этилбензол и алкилфенилгидропероксид представляет собой гидропероксид этилбензола.

10. Способ по любому предшествующему пункту, в котором алкен представляет собой пропилен и алкиленоксид представляет собой пропиленоксид.

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ГИДРОПЕРОКСИДА, ПРОМЫШЛЕННАЯ УСТАНОВКА ДЛЯ ТАКОГО ПОЛУЧЕНИЯ И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЕТСЯ ТАКОЙ ОРГАНИЧЕСКИЙ ГИДРОПЕРОКСИД В ПРИГОТОВЛЕНИИ АЛКИЛЕНОКСИДА | 2007 |

|

RU2433120C2 |

| WO 2004076408 A2, 10.09.2004 | |||

| US 5512175 A, 30.04.1996. | |||

Авторы

Даты

2018-05-24—Публикация

2014-12-30—Подача