Изобретение относится к способу получения алкиленоксида, более конкретно к способу получения алкиленоксида из алкена, в котором используемые реакторы эпоксидирования работают таким образом, что срок службы катализатора эпоксидирования значительно увеличивается. Настоящее изобретение, кроме того, касается способа реактивации, по крайней мере, частично дезактивированного гетерогенного катализатора эпоксидирования.

Эпоксидирование алкена в алкиленоксид путем взаимодействия алкена с органическим гидропероксидом известно в технике.

Например, в широко известном способе совместного получения пропиленоксида и стирола, исходя из этилбензола, применяется упомянутая выше реакция эпоксидирования. Обычно такой способ совместного получения включает следующие стадии: (i) взаимодействие этилбензола с кислородом или воздухом с образованием гидропероксида этилбензола, (ii) взаимодействие полученного гидропероксида этилбензола с пропеном в присутствии катализатора эпоксидирования с получением пропиленоксида и 1-фенилэтанола, и (iii) превращение 1-фенилэтанола в стирол путем дегидратации с использованием подходящего катализатора дегидратации.

Другой способ получения алкиленоксида представляет собой совместное получение пропиленоксида и метил-трет-бутилового эфира (ТМВЕ) исходя из изобутана и пропена. Этот способ хорошо известен в технике и включает в себя такие же стадии реакции, как способ получения стирола и пропиленоксида, описанный в предыдущем абзаце. На стадии эпоксидирования трет-бутилгидропероксид реагирует с пропеном, образуя пропиленоксид и трет-бутанол, в присутствии гетерогенного катализатора эпоксидирования. Трет-бутанол затем этерифицируют метанолом, получая МТВЕ, который затем используют в качестве присадки к моторным топливам.

Настоящее изобретение относится к реакции эпоксидирования между алкеном и органическим гидропероксидом, более конкретно к реакции эпоксидирования, для проведения которой используется ряд из последовательно соединенных реакторов с неподвижным слоем катализатора, каждый из которых заполнен, по крайней мере, одним слоем гетерогенного катализатора эпоксидирования, при этом особое внимание обращено на дезактивацию указанного гетерогенного катализатора эпоксидирования.

Гетерогенные катализаторы эпоксидирования известны в технике. Такие катализаторы могут содержать в качестве каталитически активного металла один или более переходных металлов, таких как ванадий, молибден, вольфрам, титан и цирконий. Одним особенно подходящим классом гетерогенных катализаторов эпоксидирования являются катализаторы на основе титана. Примерами таких катализаторов являются катализаторы, описанные, например, в патенте США 4367342 и в европейском патенте ЕР-А-0345856. В патенте США 4367342 описано применение неорганических кислородных соединений кремния в химической композиции, содержащей, по крайней мере, 0,1% масс. оксида или гидроксида титана, в то время как в патенте ЕР-А-0345856 описан гетерогенный катализатор оксид титана на диоксиде кремния. Согласно ЕР-А-0345856 такой катализатор получают пропиткой соединения кремния в токе газообразного тетрахлорида титана с последующими стадиями прокаливания и гидролиза и, необязательно, стадией силилирования.

Когда такие гетерогенные катализаторы эпоксидирования используют, чтобы катализировать эпоксидирование алкена, может происходить дезактивация катализатора. Без принятия мер для предотвращения дезактивации катализатор эпоксидирования, который контактирует с потоком, содержащим алкен и органический гидропероксид с предыдущей стадии окисления, будет иметь ограниченный срок службы вследствие дезактивации и, следовательно, его необходимо будет заменять. Дезактивированный катализатор можно регенерировать, например, по способу, описанному в международной заявке WO 98/18555 и/или по способу, описанному в международной заявке WO 99/01445.

Увеличение срока службы катализатора было бы выгодно, так как оно привело бы к повышению производительности и экономической эффективности в производстве алкиленоксида. Увеличение срока службы катализатора позволяет снизить затраты, обусловленные расходом катализатора, и время и затраты на перегрузку реакторов. Кроме того, увеличенный срок службы катализатора желателен потому, что в таком случае можно поддерживать более низкую температуру реакции и таким образом уменьшить образование побочных продуктов.

Настоящее изобретение в первом аспекте дает способ получения алкиленоксида, включающий циклическую работу ряда соединенных последовательно реакторов эпоксидирования с неподвижным слоем катализатора, работающих в определенных условиях, которые, как было найдено, значительно увеличивают срок службы катализатора. Способ согласно настоящему изобретению приводит к реактивации дезактивированного катализатора и, следовательно, к увеличению срока службы катализатора. Это, в свою очередь, приводит к более высокой экономической эффективности и производительности процесса.

Соответственно, настоящее изобретение касается способа получения алкиленоксида, и такой способ включает пропускание исходной смеси, содержащей органический гидропероксид и алкен, через ряд из, по крайней мере, двух последовательно соединенных реакторов, каждый из которых содержит слой частиц гетерогенного катализатора эпоксидирования, работающих в циклическом режиме, после которых, необязательно, расположен, по крайней мере, один дополнительный реактор эпоксидирования, содержащий слой частиц гетерогенного катализатора эпоксидирования, и непрерывный отвод потока продуктов из последнего реактора эпоксидирования, содержащего в качестве продуктов реакции алкиленоксид и спирт, и из указанного потока продуктов извлекают конечный продукт - алкиленоксид, и в указанном способе:

(a) первый реактор ряда, работающего в циклическом режиме, устанавливают в положении, отдаленном от этого ряда реакторов по ходу процесса или в положении непосредственно после любого из дополнительных реакторов, когда активность катализатора эпоксидирования, содержащегося в данном реакторе, снижается до нежелательно низкого уровня;

(b) в этом положении катализатор с пониженной активностью контактирует с продуктами, выходящими из реактора, который находится перед ним, при температуре, которая, по крайней мере, на 5°С выше, чем конечная температура, при которой катализатор использовался в первом положении ряда реакторов, и в течение времени, достаточного, чтобы восстановить активность катализатора до желаемого уровня.

Главное преимущество способа согласно настоящему изобретению состоит в том, что реактор, содержащий дезактивированный катализатор, не нужно выводить из работы каждый раз, когда степень дезактивации становится нежелательно высокой, так что нет необходимости прерывать процесс каждый раз, когда катализатор эпоксидирования в первом реакторе эпоксидирования дезактивируется. Кроме того, в то время как дезактивированный катализатор находится в новом положении, он может еще продолжать вносить вклад в конечный выход алкиленоксида. То есть, когда его активность повышается, количество алкена, превращенного в алкиленоксид на этом конкретном слое катализатора, может также возрастать. Циклический режим работы ряда последовательно соединенных реакторов эпоксидирования известен в технике. Например, в патенте США 5849937 описан способ работы ряда последовательно соединенных реакторов эпоксидирования, предназначенных для получения алкиленоксида, при котором реактор, содержащий наиболее дезактивированный катализатор, находится или в первом, или в последнем положении в ряду, и когда он выводится из работы, сразу заменяется другим реактором, расположенным, соответственно, в конечном или в первом положении, содержащим свежий катализатор. Соответственно, в указанном способе непрерывно находится в работе постоянное число реакторов эпоксидирования в то время, как один реактор находится в резерве. Иметь один реактор в резерве нежелательно, учитывая в перспективе возможные затраты.

В промышленных процессах реакцию эпоксидирования обычно проводят при температурах от 50 до 135°С, более приемлемо от 70 до 125°С, и при давлениях вплоть до 80 бар более приемлемо от 10 до 60 бар, причем реакционная среда представляет собой жидкую фазу. Обычно в ходе эпоксидирования температура в реакторе повышается. Поэтому между каждыми двумя последовательными реакторами эпоксидирования должны быть расположены средства для охлаждения. Для того чтобы компенсировать потерю активности катализатора вследствие дезактивации, температуру в реакторе можно повысить, например, путем регулирования количества подаваемого охлаждения, таким образом, чтобы конверсию в каждом реакторе можно было поддерживать на желаемом уровне. Температуру повышают до тех пор, пока не будет достигнута температура, выше которой, как можно ожидать, отрицательные побочные эффекты (например, образование побочных продуктов) становятся неприемлемыми и дезактивация достигает такого уровня, что необходима замена катализатора. Максимальная температура, которую можно достичь во время эпоксидирования, чтобы компенсировать потерю активности катализатора, называется "конечная температура". Такая конечная температура обычно достигается к концу цикла эпоксидирования, то есть в период времени между двумя последними переключениями реакторов в ряду реакторов эпоксидирования плюс возможные дополнительные реакторы эпоксидирования.

Таким образом, в способе настоящего изобретения, по крайней мере, частично дезактивированный катализатор в первом реакторе ряда подвергают действию температуры, которая, по крайней мере, на 5°С выше, чем упомянутая ранее конечная температура. Это достигается тем, что первый реактор ставят в положение после указанного ряда реакторов или, если используется один или более дополнительных реакторов эпоксидирования, в положение непосредственно после любого из дополнительных реакторов, и осуществляют контактирование дезактивированного катализатора со смесью, выходящей из предыдущего реактора, при требуемой температуре.

Соответственно, на стадии (а) настоящего способа первый реактор ряда, работающего в циклическом режиме, устанавливают в положение дальше за этим рядом или, если используют один или более дополнительных реакторов эпоксидирования, можно также установить его в положение непосредственно после любого из таких дополнительных реакторов, когда активность содержащегося в нем катализатора эпоксидирования снижается до нежелательно низкого уровня. Однако в наиболее предпочтительном варианте осуществления изобретения первый реактор ряда помещают в конечное положение в ряду реакторов, работающих в циклическом режиме на стадии (а), независимо от наличия любого дополнительного реактора.

Ряд соединенных последовательно и работающих в циклическом режиме реакторов эпоксидирования состоит, по крайней мере, из двух реакторов эпоксидирования с неподвижным слоем катализатора. Однако, предпочтительно, чтобы такой ряд содержал, по меньшей мере, три реактора, в то время как предпочтительное максимальное число реакторов, составляющих ряд, равно семи. Наиболее предпочтительно, указанный ряд составляют от трех до пяти реакторов.

За рядом соединенных последовательно реакторов эпоксидирования, описанных выше, может находиться один или более дополнительных реакторов эпоксидирования с неподвижным слоем катализатора. Если имеется более одного таких дополнительных реакторов, указанные реакторы соединены последовательно и, предпочтительно, не работают в циклическом режиме. Число дополнительных реакторов, если они вообще присутствуют, может быть от одного до пяти, хотя, исходя из возможных затрат, предпочтительное число дополнительных реакторов составляет от одного до трех.

Переключение реактора на стадии (а) проводится тогда, когда активность катализатора эпоксидирования, содержащегося в реакторе, снижается до нежелательно низкого уровня. Обычно это имеет место в том случае, когда у катализатора сохраняется 20% или менее от его первоначальной активности. Термин "первоначальная активность" обозначает активность катализатора в начале цикла эпоксидирования, то есть непосредственно после предыдущего переключения реактора, когда рассматриваемый катализатор начинает использоваться и находится в первом реакторе ряда реакторов, работающих в циклическом режиме. Предпочтительно, переключение реактора проводят тогда, когда катализатор сохраняет только 10% или менее от первоначальной активности, более предпочтительно, менее 5% и наиболее предпочтительно - менее 1%. Однако степень дезактивации катализатора может изменяться и может даже выходить за указанные пределы в зависимости от таких факторов, как мощность охлаждения, число реакторов в ряду, наличие дополнительных реакторов, скорость дезактивации и состав сырья.

На практике переключение реактора можно проводить любыми подходящими средствами, которые известны опытному оператору и инженеру-технологу. Обычно такие средства могут представлять собой соответствующую систему трубопроводов с вентилями, расположенными в подходящих местах так, чтобы потоки, входящие и выходящие из различных реакторов, можно было направлять в желаемые места по ходу технологического процесса.

На стадии (b) настоящего способа катализатор с пониженной активностью контактирует, находясь в своем новом положении (позиции), со смесью, выходящей из реактора, находящегося в предыдущем положении, при температуре, которая, по крайней мере, на 5°С выше, чем конечная температура, при которой катализатор использовали в первом положении в ряду реакторов, и в течение достаточного времени, чтобы восстановить его активность до желаемого уровня. Было найдено, что особенно благоприятные результаты получают, если эта температура, по крайней мере, на 10°С и, предпочтительно, по крайней мере, на 15°С выше, чем конечная температура, при которой катализатор использовали в работе в первом положении в ряду реакторов. Более предпочтительно, температура, при которой нагревают, по крайней мере, частично дезактивированный катализатор, не более, чем на 50°С выше и, более предпочтительно, не более, чем на 30°С выше указанной конечной температуры. Промежуток времени, в течение которого (частично) дезактивированный катализатор выдерживается при повышенной температуре для реактивации, должен быть достаточным для того, чтобы восстановить активность катализатора до желаемого уровня. Обычно это не менее 20 часов, поскольку в противном случае реактивация была бы недостаточной. Время, необходимое для реактивации, не имеет фиксированного максимума, потому что реактор, содержащий катализатор, который необходимо реактивировать, продолжает постоянно работать. Таким образом, чем больше реактивируется катализатор, тем больше такой катализатор способен превращать алкен в алкиленоксид. Если реактор, содержащий реактивируемый катализатор, остается в работе, то время, в течение которого он остается в таком новом положении, определяется скоростью дезактивации слоя катализатора в реакторе, который находится на первом положении ряда, так как это катализатор, следующий по ходу процесса, который необходимо реактивировать. Если реактор, содержащий реактивированный катализатор, помещают обратно на первое положение в ряду реакторов, работающих в циклическом режиме, то время, в течение которого он остается в новом положении, может составлять самое большее 10 суток, предпочтительно, самое большее 6 суток.

Поток, с которым контактирует реактивируемый катализатор, представляет собой поток продукта, выходящий из предшествующего реактора эпоксидирования. Этот выходящий из реактора поток будет, во всяком случае, содержать пропиленоксид и спирт (1-фенилэтанол в случае процесса получения пропиленоксида, составляющего часть процесса совместного получения стирола и пропиленоксида). В процессе совместного получения стирола и пропиленоксида такой выходящий из реактора поток будет также содержать этилбензол и обычно будет содержать гидропероксид этилбензола (ЕВНР). Однако ЕВНР может практически полностью отсутствовать, если реактор, содержащий дезактивированный катализатор, расположен в конечном положении в ряду реакторов, работающих в циклическом режиме, и если не используются никакие дополнительные реакторы эпоксидирования. Такой вариант осуществления изобретения будет обсуждаться более подробно ниже.

Соответственно, в одном предпочтительном варианте осуществления настоящего изобретения стадии (а) и (b) настоящего способа повторяют до тех пор, пока активность реактивируемого катализатора нельзя будет больше восстановить до желаемого уровня. Кроме того, если реактивация больше не будет достаточно эффективной, будет предпочтительно вывести реактор, содержащий катализатор, который большей частью дезактивирован, из процесса, чтобы заменить дезактивированный катализатор в этом реакторе свежим катализатором и ввести реактор обратно в работу в конечном положении в ряду реакторов.

В другом предпочтительном варианте осуществления настоящего изобретения осуществляемый способ включает кроме стадий (а) и (b) следующие стадии:

(с) после того, как активность катализатора восстановлена до желаемого уровня, реактор устанавливают обратно на первое положение в ряду реакторов;

(d) необязательно, стадии от (а) до (с) повторяют, по крайней мере, один раз;

(e) первый реактор выводят из работы, когда активность катализатора эпоксидирования, находящегося в нем, снижается до неприемлемо низкого уровня и ее больше нельзя восстановить до желаемого уровня, и дезактивированный катализатор заменяют свежим катализатором;

(f) этот реактор вводят обратно в работу на конечном положении в ряду реакторов, работающих в циклическом режиме; и

(g) стадии от (а) до (f) повторяют, и в то же время поток продукта, содержащий алкиленоксид и спирт, непрерывно отводят из последнего реактора. В этом варианте осуществления изобретения, по крайней мере, частично дезактивированный катализатор возвращают обратно в первое положение в ряду реакторов, как только его активность будет достаточно восстановлена.

Если не используется никаких дополнительных реакторов эпоксидирования помимо ряда реакторов эпоксидирования, работающих в циклическом режиме, особенно предпочтительный способ осуществления последнего варианта изобретения состоит в том, что помещают первый реактор, содержащий катализатор, который необходимо реактивировать, в конечное положение в ряду реакторов на стадии (а) и повышают степень конверсии в других реакторах в целом, по крайней мере, до 95% и наиболее предпочтительно, практически до 100% в расчете на ЕВНР. Следовательно, реактор, содержащий катализатор, который необходимо реактивировать, затем контактирует со смесью, выходящей из реактора, расположенного на втором от конца положении; такая смесь содержит самое большее 5% ЕВНР и, предпочтительно, практически не содержит ЕВНР. Через, по крайней мере, 20 часов и, предпочтительно, самое большее через 10 суток, более предпочтительно, через 6 суток, катализатор будет достаточно реактивирован, и реактор будет помещен обратно на первое положение (стадия (с)). Условия превращения, особенно температуру, можно изменить так, чтобы достичь, по крайней мере, 95%-ной конверсии ЕВНР и, предпочтительно, 100%-ной конверсии ЕВНР снова во всех реакторах. Стадии от (d) до (g) затем можно проводить в технологической линии по описанной выше методике.

Способ согласно настоящему изобретению применим к гетерогенным катализаторам эпоксидирования для всех реакций эпоксидирования, включая реакцию алкена с органическим гидропероксидом. Подходящими органическими гидропероксидами являются вторичные и третичные гидропероксиды, являющиеся производными алифатических углеводородов С4-С20 и аралкильных углеводородов С7-С10 или их смесей. Примерами подходящих органических гидропероксидов являются трет-бутилгидропероксид, трет-амилгидропероксид, трет-октилгидропероксид, гидропероксид этилбензола, циклогексилгидропероксид и диэтилбензилгидропероксид. Из них наиболее подходящими для применения являются гидропероксид этилбензола и трет-бутилгидропероксид.

В качестве алкена можно использовать любое органическое соединение, имеющее, по крайней мере, одну алифатическую двойную связь углерод-углерод. Таким соединением может быть соединение, обычно содержащее от 2 до 25 атомов углерода и, предпочтительно, от 3 до 12 атомов углерода, такое как пропен, 1-бутен, 2-бутен, 1-пентен, 1-октен, 1-додецен, стирол и метилстирол. Однако, наиболее предпочтительно, в качестве алкена используют пропен, из которого получают пропиленоксид согласно способу настоящего изобретения.

В качестве гетерогенного катализатора эпоксидирования можно использовать любой такой катализатор, известный в технике, который является подходящим для катализа реакции между алкеном и органическим гидропероксидом с получением соответствующего алкиленоксида и спирта. Однако титансодержащие катализаторы являются предпочтительными. В соответствии с этим можно, например, применять катализаторы, описанные в патентах США 4367342 и ЕР-А-0345856, обсуждавшихся выше. Однако было найдено, что особенно благоприятно использовать во всех реакторах эпоксидирования для целей настоящего изобретения катализаторы диоксид титана на диоксиде кремния, описанные в патенте ЕР-А-0345856. Когда используются указанные катализаторы, настоящий способ дает очень хорошие результаты.

Состав исходной смеси, подаваемой в реактор эпоксидирования, не имеет решающего значения для способа настоящего изобретения в том смысле, что исходная смесь может иметь любой состав, который обычно используют в промышленных процессах. Соответственно, в случае процесса совместного получения стирола и пропиленоксида исходная смесь, подаваемая на установку эпоксидирования, содержит, по крайней мере, некоторое количество гидропероксида этилбензола (ЕВНР) и обычно также значительное количество этилбензола. Пропен либо вводят в реактор в виде отдельного сырьевого потока, либо его можно добавлять к потоку сырья, содержащему ЕВНР, перед входом в реактор (реакторы) эпоксидирования. Поток сырья может также содержать некоторое количество метилфенилкетона и/или 1-фенилэтанола, образующихся в предшествующей секции окисления или в предшествующем реакторе эпоксидирования, или содержащихся в потоке рециркулирующего продукта. Типичный поток исходной смеси (сырья), поступающий в реактор эпоксидирования, который является первым по ходу процесса после предшествующей стадии окисления, включающей стадии обработки продукта, выходящего из реактора окисления (такие как промывка и дистилляция), содержит 15-25% масс. ЕВНР, 30-50% масс. этилбензола, 30-50% масс. пропена, 0-5% масс.1-фенилэтанола и 0-5% масс. метилфенилкетона, всего до 100% масс.

В процессе совместного получения МТВЕ и пропиленоксида исходная смесь, поступающая в реактор эпоксидирования, содержит, по крайней мере, некоторое количество трет-бутилгидропероксида (ТВНР) в растворе трет-бутанола. Аналогично процессу совместного получения стирола и пропиленоксида, пропен или вводят в реактор в виде отдельного потока, или его можно добавлять к потоку сырья, содержащему ТВНР, перед вводом в реактор эпоксидирования.

В следующем аспекте настоящее изобретение также касается способа реактивации, по крайней мере, частично дезактивированного гетерогенного катализатора эпоксидирования, который может промотировать реакцию эпоксидирования между алкеном и органическим гидропероксидом с получением алкиленоксида и спирта.

Такие способы реактивации известны в технике. Например, в международной заявке WO 98/28072 описан способ регенерации катализаторов этого типа, который включает контактирование использованного катализатора с определенным растворителем при температуре от 20 до 400°С. Основным недостатком такого способа является то, что реактор, содержащий использованный катализатор, должен быть выведен из работы, чтобы осуществить регенерацию. Кроме того, во время регенерации катализатор не вносит вклад в увеличение выхода конечного продукта.

В патенте США 5798313 описан способ регенерации титансодержащих гетерогенных катализаторов эпоксидирования олефинов, в котором использованный катализатор эпоксидирования нагревают при температуре, по крайней мере, 700°С в присутствии кислорода. Указанный способ также требует, чтобы реактор, содержащий дезактивированный катализатор, был выведен из работы и ввиду высокой температуры катализатор необходимо выгружать из реактора, чтобы дать возможность провести регенерацию. Кроме того, такая обработка с целью регенерации является весьма энергозатратной, что нежелательно как с экологической, так и с экономической точек зрения.

Цели настоящего изобретения состоят в том, чтобы преодолеть эти недостатки известных способов регенерации.

В соответствии с этим настоящее изобретение еще в одном аспекте касается способа реактивации, по крайней мере, частично дезактивированного гетерогенного катализатора эпоксидирования, способного промотировать реакцию эпоксидирования между алкеном и органическим гидропероксидом с образованием алкиленоксида и спирта, и такой способ включает следующие стадии:

(1) взаимодействие, по крайней мере, некоторого количества органического гидропероксида с алкеном с образованием алкиленоксида и спирта в присутствии подходящего гетерогенного катализатора эпоксидирования при подходящих условиях эпоксидирования;

(2) контактирование, по крайней мере, частично дезактивированного катализатора с реакционной смесью, образующейся в ходе эпоксидирования на стадии (1), содержащей органический гидропероксид, алкен, алкиленоксид и спирт, при температуре, которая, по крайней мере, на 5°С выше, чем конечная температура, при которой, по крайней мере, частично дезактивированный катализатор использовался непосредственно перед началом реактивации.

Преимущества описанного выше способа состоят в том, что

(i) реактор, содержащий дезактивированный катализатор, не требуется выводить из работы каждый раз, когда степень дезактивации становится нежелательно высокой, и что

(ii) дезактивированный катализатор в ходе регенерации продолжает вносить вклад в конечный выход алкиленоксида.

Для того чтобы достичь эффективной реактивации, предпочтительно, чтобы на стадии (1) описанного выше способа исходная смесь, содержащая органический гидропероксид и алкен, проходила, по крайней мере, через два реактора, которые оба содержат слой частиц гетерогенного катализатора эпоксидирования, перед тем, как полученная таким образом реакционная смесь будет контактировать с, по крайней мере, частично дезактивированным катализатором на стадии (2).

Предпочтительно проводить стадию (2) при температуре, которая, по крайней мере, на 10°С и, более предпочтительно, по крайней мере, на 15°С выше, чем конечная температура, при которой, по крайней мере, частично дезактивированный катализатор находился в работе непосредственно перед началом реактивации. Однако, подходящей температурой во время реактивации будет температура, которая не более, чем на 50°С выше, и более подходящей - не более, чем на 30°С выше указанной конечной температуры. Было найдено, что для достижения эффективной реактивации катализатора эпоксидирования особенно подходящей является продолжительность контактирования между, по крайней мере, частично дезактивированным катализатором и реакционной смесью на стадии (2), равная, по крайней мере, 20 часов, предпочтительно, по крайней мере, 30 часов. Реактивацию можно прекратить как только активность катализатора восстановится до желаемого уровня. Однако, как уже объяснялось здесь выше, у времени контактирования нет фиксированного максимума, так как реактор, содержащий реактивируемый катализатор, во время реактивации продолжает работать.

Было найдено, что реактивация особенно эффективна для нецеолитных катализаторов эпоксидирования, более конкретно - для титансодержащих катализаторов эпоксидирования. Из них наиболее подходящими для применения являются катализаторы диоксид титана на диоксиде кремния. Однако другие нецеолитные гетерогенные катализаторы эпоксидирования также можно реактивировать по способу настоящего изобретения.

Используемые алкен и органический гидропероксид являются теми же самыми, которые описаны ранее в связи со способом получения пропиленоксида. Соответственно, наиболее предпочтительным для использования алкеном является пропилен, тогда как органический гидропероксид представляет собой гидропероксид этилбензола. Указанные реагенты приводят к образованию пропиленоксида и 1-фенилэтанола.

Изобретение далее иллюстрируется следующими примерами без ограничения объема изобретения этими конкретными вариантами его осуществления.

Пример 1

Эксперимент данного примера проводили на лабораторной установке для непрерывного эпоксидирования, в которой имелись два сосуда на автоматических весах, содержащих, соответственно, ЕВНР и алкен, для потоков исходных веществ, два насоса высокого давления, реактор с неподвижным слоем катализатора, третий насос для перекачки рециркулирующего потока через реактор, средства для постоянного поддержания в реакторе температур между 60 и 120°С, отгонная колонна для удаления легкокипящих компонентов, подобных алкену, холодильник и сосуд для приема продукта.

Исходные вещества подавали в реактор двумя насосами высокого давления и смешивали друг с другом перед вводом в реактор. Реактор работал, заполненный жидкостью под давлением 50 бар (абсолютных). В реакторе поддерживали значительный поток рециркулирующей смеси, чтобы обеспечить изотермический режим работы слоя катализатора в реакторе и гарантировать, что реактивируемый катализатор будет контактировать с продуктами реакции эпоксидирования. Подаваемые в реактор алкен и 35%-ный (по массе) раствор ЕВНР в этилбензоле смешивали с рециркулирующим потоком перед вводом их в реактор.

Анализ состава реакционной смеси проводили посредством сверхкритической жидкостной хроматографии (SFC).

Поддерживали следующие условия процесса:

количество раствора ЕВНР, проходящего

через установку 30 г/час

количество алкена, проходящего

через установку 18 г/час

рециркулирующий поток 2,5 кг/час

Катализатор, использованный в реакторе, представляет собой частично дезактивированный катализатор титан/диоксид кремния, полученный из секции эпоксидирования промышленного процесса совместного получения стирола и алкеленоксида.

Активность катализатора выражали величиной "К85", показывающей константу скорости реакции в кг2 жидкости на кг катализатора на моль в час (кг2/(кг·моль·ч)), приведенную к 85°С, предполагая, что для ЕВНР и пропена применима кинетика реакции первого порядка.

Лабораторная установка для непрерывного эпоксидирования, содержащая частично дезактивированный катализатор титан/диоксид кремния, начинала работать в момент времени 0 часов при 90°С - конечной температуре, при которой катализатор титан/диоксид кремния использовали перед этим в секции эпоксидирования промышленного процесса совместного получения стирола и алкиленоксида. Затем установка работала в условиях, указанных выше. При времени опыта 5 часов скорость реакции, выраженная в виде К85, была равна 0,2 мг2/(мг·моль·ч). Такая константа скорости реакции, хотя и является низкой, показывает, что образуются пропиленоксид и 1-фенилэтанол.

Затем через 30 часов после начала опыта температуру повышали от 90 до 110°С.

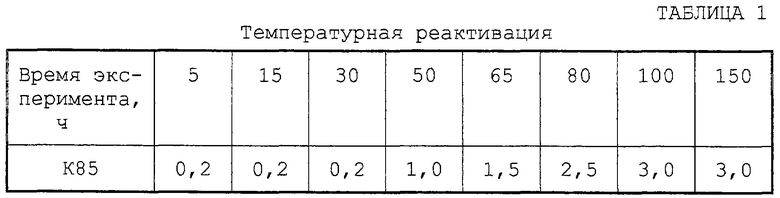

Повышение активности катализатора титан/диоксид кремния показано в таблице 1. Константа К85 выражена в кг2/(кг·моль.ч).

Из таблицы 1 можно видеть, что контактирование дезактивированного катализатора с продуктом реакции эпоксидирования и повышение температуры на 20°С от 90 до 110°С через 30 часов после начала эксперимента в итоге повышает активность в 15 раз по сравнению с первоначальной активностью дезактивированного катализатора.

Сравнительный пример 1

Повторяли пример 1 за исключением того, что поддерживали температуру 90°С в течение 150 часов.

Было найдено, что через 50, 100 и 150 часов после начала эксперимента К85 была равна 0,2 кг2/(кг·моль·ч). Таким образом, активность дезактивированного катализатора постоянно оставалась низкой.

Пример 2

В данном эксперименте, чтобы иллюстрировать изобретение, использовали ряд из четырех последовательно соединенных реакторов эпоксидирования, каждый из которых имел объем 9,2 м3 и содержал 4000 кг катализатора эпоксидирования диоксид титана на диоксиде кремния.

В этом эксперименте в течение 36 часов реактивации количество ЕВНР (35%-ный по массе раствор в этилбензоле) и пропена, подаваемых в раствор эпоксидирования, поддерживалось постоянным и составляло, соответственно, 100 и 90 тонн/час. Таким образом, превращение ЕВНР и пропена в пропиленоксид и 1-фенилэтанол продолжалось и во время дезактивации.

Ряд реакторов находился в работе в течение нескольких недель, и активность катализатора в первом реакторе снижалась до менее чем 1% от его первоначальной активности, которая представляет собой активность свежего катализатора сразу после его загрузки в реактор. Температура на выходе из первого реактора была равна приблизительно 90°С.

Первый реактор затем переключали в конечное положение. В этом положении смесь, выходящую из третьего реактора, пропускали через слой дезактивированного катализатора в течение 36 часов, причем указанная смесь имела температуру 120°С.

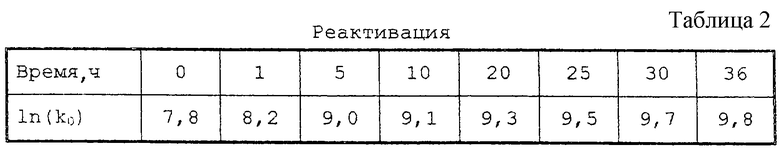

Константу скорости первого порядка реакции эпоксидирования (k0), определенную для конверсии ЕВНР, протекающей по первому порядку, в реакторе, содержащем катализатор, который необходимо было реактивировать, определяли как функцию времени, и результаты показаны в таблице 2.

Переключение реактора проводили при t=0 ч. Активность дезактивированного катализатора в тот момент, выраженная в виде ln(k0), указана в таблице.

Из таблицы 2 можно видеть, что активность дезактивированного катализатора в первом реакторе значительно возрастает в результате обработки согласно настоящему изобретению.

Пример 3

Ряд последовательно соединенных реакторов эпоксидирования, как описано в Примере 2, эксплуатировали в течение нескольких недель.

Константу скорости первого порядка реакции эпоксидирования (k0) первого реактора, который контактировал с подаваемым сырьем, определяли при времени t=0 ч. Было найдено, что ln(k0) равна 8,2. Температура реактора равна 85°С.

При t=18 часов реактор, содержащий реактивированный катализатор, стал первым реактором, который контактирует с подаваемым сырьем, а исследуемый реактор становится вторым реактором, который контактирует с подаваемым сырьем.

При t=36 часов температура исследуемого реактора (теперь второй реактор) была равна 91°С и ln(k0) равна 8,8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДОВ | 2003 |

|

RU2320651C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ С ТИТАНСОДЕРЖАЩИМ КАТАЛИЗАТОРОМ НА ПОРИСТОМ СИЛИКАТНОМ НОСИТЕЛЕ | 2011 |

|

RU2588128C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕН-ОКСИДА | 2004 |

|

RU2354654C2 |

| УСОВЕРШЕНСТВОВАНИЯ В ОТНОШЕНИИ ПРОИЗВОДСТВА АЛКИЛЕНОКСИДА | 2014 |

|

RU2655160C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА (ВАРИАНТЫ) | 1998 |

|

RU2205181C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НОСИТЕЛЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2251451C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 2004 |

|

RU2333206C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ГИДРОПЕРОКСИДА, СОДЕРЖАЩЕГО УМЕНЬШЕННОЕ КОЛИЧЕСТВО ПРИМЕСЕЙ | 2001 |

|

RU2282621C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ГЕТЕРОГЕННОГО КАТАЛИТИЧЕСКОГО СОСТАВА УЛУЧШЕННОГО КАЧЕСТВА | 1998 |

|

RU2181121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОКСИДА | 2010 |

|

RU2528385C2 |

Способ получения алкиленоксида, который включает пропускание исходной смеси, содержащей органический гидропероксид и алкен, через ряд, по крайней мере, из двух последовательно соединенных реакторов, каждый из которых содержит слой частиц гетерогенного катализатора эпоксидирования и работает в циклическом режиме; в этом способе (а) первый реактор ряда, работающего в циклическом режиме, переводят в положение за этим рядом по ходу процесса, когда активность катализатора эпоксидирования, содержащегося в первом реакторе, снижается до нежелательно низкого уровня; (b) в этом положении катализатор с пониженной активностью контактирует со смесью продуктов, выходящей из реактора, находящегося в положении перед ним, при температуре, которая, по крайней мере, на 5°С выше конечной температуры, при которой катализатор использовался в первом положении в ряду реакторов, и в течение времени, достаточного, чтобы восстановить активность до желаемого уровня. За рядом реакторов эпоксидирования, работающих в циклическом режиме, могут быть расположены один или более дополнительных реакторов эпоксидирования с неподвижным слоем катализатора, которые не работают в циклическом режиме. Технический результат: повышение производительности и экономической эффективности, увеличение срока службы катализатора, уменьшение образования побочных продуктов реакции. 2 н. и 11 з.п. ф-лы, 2 табл.

| US 5849937 A, 15.12.1998 | |||

| WO 9901445 A, 14.01.1999 | |||

| WO 9818555A, 07.05.1998 | |||

| RU 2015972 C1, 15.07.1994 | |||

| RU 97112457, 10.08.1999. |

Авторы

Даты

2004-12-10—Публикация

2000-08-16—Подача