Изобретение относится к физике низкотемпературной плазмы и плазмохимии, а также к области электротехники и электрофизики, а именно к ускорительной технике, и может быть использовано для синтеза нанодисперсного нитрида титана путем распыления электроразрядной плазмы титана в камеру-реактор, заполненную газообразным азотом.

Известен способ синтеза нанодисперсного нитрида титана (Сивков А.А., Сайгаш А.С., Герасимов Д.Ю., Привезенцев С.И., Шарипов P.P. Динамический синтез нанодисперсных порошкообразных кристаллических материалов на основе титана // "Нано-2007". II Всероссийская конференция по наноматериалам. "Наноструктурные материалы-2007". IV Международный семинар. Сборник тезисов. Беларусь-Россия, Новосибирск. 13-16 марта 2007. - С. 227), который осуществляют путем распыления электроразрядной плазмы титана в камеру-реактор, заполненную газообразным азотом при нормальном давлении и температуре.

Недостатком известного способа является синтез нитрида титана недостаточной чистоты с содержанием не прореагировавшего титана.

Известен способ синтеза нанодисперсного нитрида титана, выбранный в качестве прототипа (Сивков А.А., Найден Е.П., Герасимов Д.Ю. Прямой динамический синтез нанодисперсного нитрида титана в высокоскоростной импульсной струе электроэрозионной плазмы. Сверхтвердые материалы, 2008, №5. - С. 33-39), который осуществляют путем распыления электроразрядной плазмы титана коаксиального магнитоплазменного ускорителя с титановыми электродами в камеру-реактор объемом 0,056 м3, заполненную газообразным азотом при близком к атмосферному давлении и комнатной температуре.

Недостатком прототипа является отсутствие возможности регулирования дисперсности синтезируемого нитрида титана за счет изменения объема камеры-реактора и температуры газообразного азота.

Задачей изобретения является создание способа синтеза нанодисперсного нитрида титана.

Указанную задачу достигают тем, что так же, как в прототипе, способ синтеза нанодисперсного нитрида титана осуществляют путем распыления электроразрядной плазмы титана коаксиального магнитоплазменного ускорителя с титановыми электродами в камеру-реактор объемом 0,056 м3, заполненную газообразным азотом при атмосферном давлении и температуре 20°С.

Согласно изобретению синтез ведут в камере-реакторе объемом от 0,022 м3 до 0,055 м3 и от 0,057 м3 до 0,098 м3 при температуре от 0°С до 19°С и от 21°С до 40°С.

Объем камеры-реактора и температура азота в указанных диапазонах обеспечивают регулирование дисперсности получаемого в процессе синтеза нанодисперсного нитрида титана. Это обусловлено изменением времени кристаллизации частиц, что непосредственно влияет на их размер.

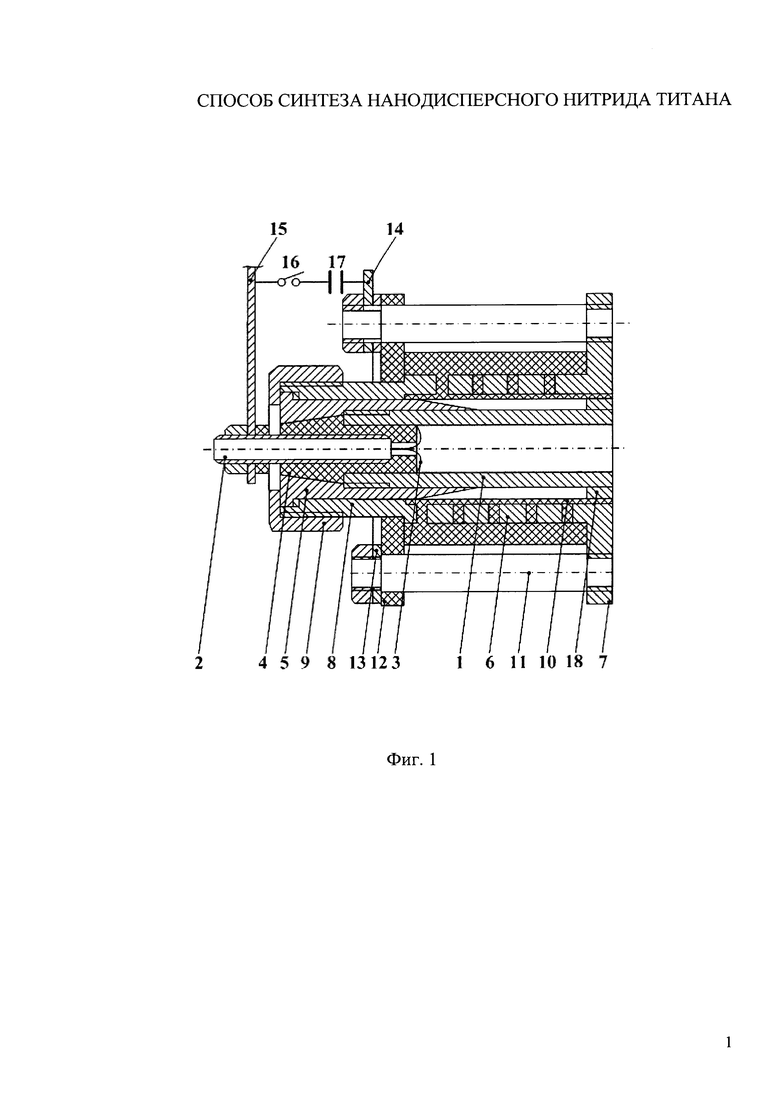

На фиг. 1 изображено устройство для реализации способа синтеза нанодисперсного нитрида титана.

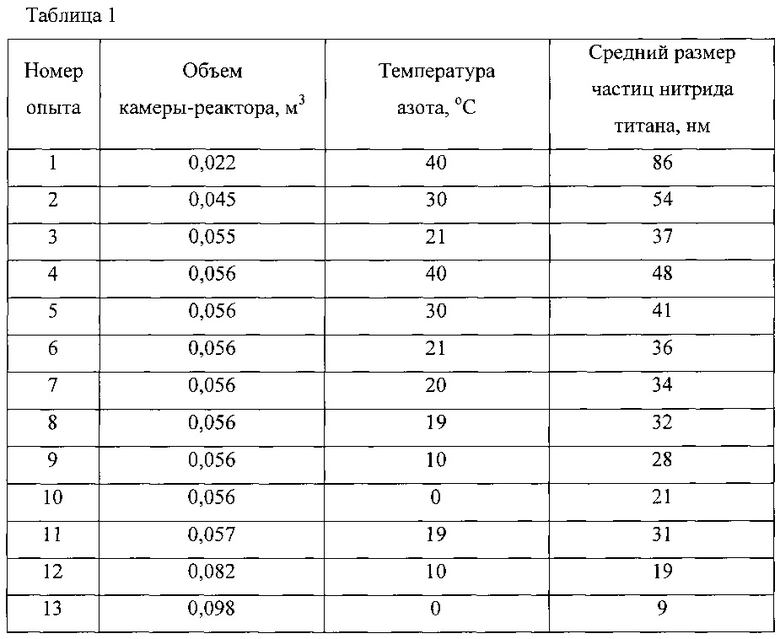

В таблице 1 представлены значения основных параметров и результатов экспериментов.

Предложенный способ синтеза нанодисперсного нитрида титана был реализован с использованием коаксиального магнитоплазменного ускорителя (фиг. 1), состоящего из цилиндрического электропроводящего титанового ствола 1, центрального титанового электрода 2, соединяющей их плавкой перемычки 3, состоящей из титановых проволочек, расходящихся от центрального электрода 2 и огибающих торцевую часть изолятора 4 центрального электрода 2. Корпус 5 узла центрального электрода 2, выполненный из магнитного материала, конструкционной стали, сопряжен со стволом 1, укрепляя узел центрального электрода 2 и перекрывая зону размещения грибообразной плавкой перемычки 3. Длина части перекрывающей зону размещения титановой плавкой перемычки 3 составляет 40-50 мм, а ее внешняя поверхность выполнена конусообразной. Соленоид 6 выполнен за одно целое с фланцем 7 и цилиндрической частью 8, в котором размещен корпус 5 узла центрального электрода 2 и закреплен резьбовой заглушкой 9. Соленоид 6 укреплен прочным стеклопластиковым корпусом 10 и стянут мощными токопроводящими шпильками 11 между фланцем 7 и стеклопластиковым упорным кольцом 12. Токопроводящие шпильки 11 электрически соединены токопроводящим кольцом 13, а к токопроводящим шпилькам 11 присоединен шинопровод 14 внешней схемы электропитания. Второй шинопровод 15 схемы электропитания присоединен к центральному электроду 2. К шинопроводу 15 последовательно присоединены ключ 16 и конденсаторная батарея 17, связанная с шинопроводом 14. На торцевую часть титанового ствола 1 установлена цилиндрическая вставка 18 из стали Ст.3, длиной 15-20 мм и толщиной 3-5 мм. Ускоритель через ствол 1 состыковывается с камерой-реактором объемом от 0,022 м3 до 0,098 м3, заполненной газообразным азотом при атмосферном давлении и температуре от 0°С до 40°С.

Работа устройства заключается в следующем. При замыкании ключа 16 в контуре электропитания ускорителя начинает протекать ток от конденсаторной батареи 17, по шинопроводу 14, токопроводящему кольцу 13, шпилькам 11, фланцу 7, виткам соленоида 6, корпусу 5, стволу 1, плавкой перемычке 3, центральному электроду 2, шинопроводу 15, через ключ 16 и к конденсатору 17. При достижении нарастающим током I(t) некоторого уровня плавкая перемычка 3 взрывается с образованием сильноточного дугового разряда, начальная форма плазменной структуры которого задается конфигурацией и расположением проволочек плавкой перемычки 3. Плазма сильноточного разряда сжимается магнитным полем собственного тока, магнитным полем соленоида 6 и приобретает грибообразную форму. Конусообразная часть корпуса 5 узла центрального электрода 2, перекрывает зону размещения плавкой перемычки 3 и формирования плазменной структуры, экранирует эту зону в течение некоторого времени и исключает вращение грибообразной плазменной перемычки, уменьшая эрозию ствола 1 на его начальном участке. Цилиндрическая вставка 18 создает ступенчатое изменение толщины стенки ствола 1, создает "магнитную пробку" движению плазмы сильноточного дугового разряда, выравнивает эрозионный износ ствола 1 и тем самым позволяет эффективно использовать расходный материал - ствол 1 коаксиального магнитоплазменного ускорителя.

Предложенный способ был испытан при следующих параметрах: емкость конденсаторной батареи 17 С=28,8 мФ; зарядное напряжение UЗАР=3,5 кВ; диаметр ствола 1 dC=21 мм; длина ствола  =150 мм; давление газообразного азота PN=0,1 МПа. В опытах изменяли объем камеры-реактора VКР от 0,022 м3 до 0,098 м3 и температуру газообразного азота tN от 0°С до 40°С. Примеры соответствия объема камеры-реактора, температуры азота и параметров продукта синтеза приведены в таблице 1. Основные параметры генерируемой плазменной струи: амплитуда импульса тока 210 к А, мощность разряда 330 MBА, подведенная энергия 90 кДж.

=150 мм; давление газообразного азота PN=0,1 МПа. В опытах изменяли объем камеры-реактора VКР от 0,022 м3 до 0,098 м3 и температуру газообразного азота tN от 0°С до 40°С. Примеры соответствия объема камеры-реактора, температуры азота и параметров продукта синтеза приведены в таблице 1. Основные параметры генерируемой плазменной струи: амплитуда импульса тока 210 к А, мощность разряда 330 MBА, подведенная энергия 90 кДж.

Как видно из таблицы 1, при увеличении объема камеры-реактора от 0,022 м3 до 0,098 м3 и при уменьшении температуры азота от 40°С до 0°С происходит уменьшение среднего размера частиц нитрида титана от 86 нм до 9 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОАКСИАЛЬНЫЙ МАГНИТОПЛАЗМЕННЫЙ УСКОРИТЕЛЬ | 2010 |

|

RU2459394C1 |

| КОАКСИАЛЬНЫЙ МАГНИТОПЛАЗМЕННЫЙ УСКОРИТЕЛЬ | 2010 |

|

RU2442095C1 |

| КОАКСИАЛЬНЫЙ МАГНИТОПЛАЗМЕННЫЙ УСКОРИТЕЛЬ | 2012 |

|

RU2498542C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ АНАТАЗ | 2020 |

|

RU2749736C1 |

| СПОСОБ ДИНАМИЧЕСКОГО СИНТЕЗА УЛЬТРАДИСПЕРСНОГО КРИСТАЛЛИЧЕСКОГО КОВАЛЕНТНОГО НИТРИДА УГЛЕРОДА CN И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475449C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 2023 |

|

RU2822915C1 |

| КОАКСИАЛЬНЫЙ МАГНИТОПЛАЗМЕННЫЙ УСКОРИТЕЛЬ | 2009 |

|

RU2406278C1 |

| СПОСОБ СИНТЕЗА НАНОКРИСТАЛЛИЧЕСКОГО КАРБИДА КРЕМНИЯ | 2014 |

|

RU2559510C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ АНАТАЗА | 2021 |

|

RU2759314C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА МОЛИБДЕНА | 2020 |

|

RU2748929C1 |

Изобретение относится к физике низкотемпературной плазмы и плазмохимии, к электротехнике и электрофизике, а именно к ускорительной технике. Способ синтеза нанодисперсного нитрида титана осуществляют путем распыления электроразрядной плазмы титана коаксиального магнитоплазменного ускорителя с титановыми электродами в камеру-реактор, заполненную газообразным азотом при атмосферном давлении, при этом синтез ведут в камере-реакторе объемом от 0,022 м3 до 0,055 м3 и от 0,057 м3 до 0,098 м3 при температуре от 0°C до 19°C и от 21°C до 40°C соответственно. Технический результат: регулирование дисперсности нитрида титана в интервале 9-86 нм. 1 ил., 1 табл.

Способ синтеза нанодисперсного нитрида титана путем распыления электроразрядной плазмы титана коаксиального магнитоплазменного ускорителя с титановыми электродами в камеру-реактор, заполненную газообразным азотом при атмосферном давлении, отличающийся тем, что синтез ведут в камере-реакторе объемом от 0,022 м3 до 0,055 м3 и от 0,057 м3 до 0,098 м3 при температуре от 0°C до 19°C и от 21°C до 40°C.

| СИВКОВ А.А | |||

| и др., Прямой динамический синтез нанодисперсного нитрида титана в высокоскоростной импульсной струе электроэрозионной плазмы, "Сверхтвердые материалы", 2008, 5, стр.33-39 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПОРОШКОВ ХИМСОЕДИНЕНИЙ | 2001 |

|

RU2212983C2 |

Авторы

Даты

2018-05-25—Публикация

2016-08-09—Подача