Изобретение относится к алюминиевому сплаву для изготовления заготовок или деталей автомобилей, к способу производства полосы из алюминиевого сплава по настоящему изобретению, к соответствующей полосе или листу из алюминиевого сплава, а также к детали конструкции автомобиля, состоящей из листа алюминиевого сплава.

Заготовки и детали для автомобилей должны соответствовать различным требованиям в зависимости от места их использования в автомобиле и назначения, для которого они применяются. Формовочные свойства алюминиевого сплава или полос и листов имеют решающее значение при изготовлении заготовок и деталей для автомобилей. Прочностные свойства, но также, в частности, антикоррозионные свойства играют важную роль в процессе дальнейшего использования в автомобиле.

Например, в случае деталей конструкции автомобиля, например, внутренних частей дверей, механические свойства в первую очередь определяются их жесткостью, которая зависит, прежде всего, от формы внутренних частей дверей. В противоположность этому, прочность на растяжение, например, имеет вторичное значение. Однако, материалы, используемые для внутренних частей дверей, не могут быть слишком мягкими. В противоположность этому, хорошая формуемость имеет особенно важное значение для введения материалов алюминиевых сплавов для использования в автомобилях, поскольку детали и заготовки подвергаются особенно сложным процессам формования в процессе производства. Это относится, в частности, к деталям, которые изготавливаются цельными в виде сформованного каркаса из листового металла, например, внутренние части дверей из листового металла с входящей в них областью оконной рамы. За счет отказа от операций соединения, такие детали дают значительную экономию затрат по сравнению, например, с соединяемым алюминиевым профилем для оконной рамы. Например, задача заключается в том, чтобы иметь возможность производить заготовки или детали в виде цельного элемента из алюминиевого сплава, используя как можно меньше операций формования. Это требует оптимизации формовочной способности используемого алюминиевого сплава. Алюминиевый сплав типа АА5005 (AlMg1), иногда используемый в аналогичных целях, не соответствует данным требованиям, поскольку он не обладает достаточной способностью к формованию из-за отверждения, которое происходит во время формования.

Также важную роль играет коррозионная стойкость, поскольку детали автомобилей часто подвергаются запотеванию, конденсации и разбрызгиванию воды. Используемый алюминиевый сплав должен, таким образом, быть как можно более коррозионно-стойким, в частности стойким к межкристаллитной коррозии и нитевидной коррозии в окрашенном состоянии. Под нитевидной коррозией понимается тип коррозии, который происходит в деталях с покрытием и который проявляется в виде нитевидного узора. Нитевидная коррозия происходит при высокой атмосферной влажности в присутствии хлорид-ионов. Хотя алюминиевый сплав типа АА8006 (AlFe1,5Mn0,5) обладает достаточной прочностью и очень высокой формуемостью, он подвержен нитевидной коррозии. Таким образом, сплав АА8006 менее подходит для деталей с покрытием, в частности окрашенных деталей, таких как внутренние части дверей.

Из еще не опубликованной патентной заявки заявителя PCTVEP2014/053323, в качестве альтернативы для алюминиевого сплава типа АА8006, известен алюминиевый сплав, который содержит следующие компоненты в % по массе:

Fe≤0,8%,

Si≤0,5%,

0,9%≤Mn≤1,5%,

Mg≤0,25%,

Cu≤0,20%,

Cr≤0,05%,

Ti≤0,05%,

V≤0,05%,

Zr≤0,05%,

остальное представлено алюминием, неизбежными сопутствующими элементами, содержание которых по отдельности составляет ≤0,05%, в целом ≤0,15%, при этом общее содержание Mg и Cu соответствует следующему соотношению:

0,15%≤Mg+Cu≤0,25%.

Обнаружено, что этот алюминиевый сплав дает возможности для усовершенствования, в частности в отношении своей формовочной способности. Кроме того, высокое содержание Mn приводит к проблемам при переработке этого алюминиевого сплава, когда его смешивают в цикле отходов с Al-Mg-Si сплавами, типа сплава АА6ХХХ, обычно используемого в автомобилях.

Исходя из данного известного уровня техники, в основу настоящего изобретения положена задача создания алюминиевого сплава для изготовления заготовок или деталей для автомобилей, который является легко формуемым, обладает средней прочностью и высокой коррозионной стойкостью. Кроме того, предложены способ изготовления полосы из соответствующего алюминиевого сплава, алюминиевая полоса или лист, их использование и деталь конструкции автомобиля.

В соответствии с первым аспектом настоящего изобретения указанная выше задача решается с помощью алюминиевого сплава для изготовления заготовок или деталей автомобилей, который содержит следующие легирующие компоненты в % по массе:

0,6%≤Si≤0,9%,

0,6%≤Fe≤1,0%,

Cu≤0,1%,

0,6%≤Mn≤0,9%,

0,5%≤Mg≤0,8%,

Cr≤0,05%,

остальное представляют собой алюминий и примеси, составляющие по отдельности не более 0,05% масс., в целом не более 0,15% масс.

В отличие от предыдущих подходов, в основе настоящего алюминиевого сплава лежит понимание того, что Al-Mg-Si сплавы типа АА6ХХХ проявляют очень хорошую формуемость в состоянии после мягкого отжига. Однако, они оказываются слишком мягкими для приведенных выше применений. Нижние пределы необходимых легирующих элементов составляют 0,6% масс. для Si, 0,6% масс. для Fe, 0,6% масс. для Mn и 0,5% масс. для Mg, что гарантирует, что алюминиевый сплав может проявлять достаточную прочность в состоянии после мягкого отжига. Верхние пределы 0,9% масс. для Si, 1,0% масс. для Fe, 0,9% масс. для Mn и 0,8% масс. для Mg предотвращают удлинение при разрыве, уменьшая и, таким образом, отрицательно влияя на формовочную способность. По этой же причине содержание легирующей Си в сплаве ограничено величиной не более 0,1% масс, и содержание Cr - величиной не более 0,05% масс. Сочетание легирующих компонентов Si, Fe, Mg и Mn, гарантирует что, с одной стороны, очень хорошая формовочная способность сплавов Al-Mg-Si будет объединяться с повышенной прочностью, без чрезмерных потерь в пластичности. Испытания показали, что описанный алюминиевый сплав в состоянии после мягкого отжига соответствует требованиям формуемости и, в особенности, коррозионной стойкости и, таким образом, подходит для изготовления заготовок или деталей для автомобилей. При заданных диапазонах необходимых легирующих элементов Si, Fe, Mn и Mg, алюминиевый сплав согласно изобретению относится к классу Al-Mg-Si сплавов типа АА6ХХХ. Это обеспечивает повышенную пригодность к переработке данного алюминиевого сплава, когда его смешивают в цикле отходов с Al-Mg-Si сплавами типа АА6ХХХ, обычно используемыми в автомобилях.

В соответствии с первым вариантом осуществления алюминиевого сплава по изобретению легирующие компоненты Si, Fe, Mn и Mg имеют следующие содержания в % по массе:

0,7%≤Si≤0,9%,

0,7%≤Fe≤1,0%,

0,7%≤Mn≤0,9%, и

0,6%≤Mg≤0,8%.

Повышенные нижние пределы для Si, Fe, Mn и Mg дополнительно увеличивают прочность алюминиевого сплава без отрицательного влияния на формовочную способность или удлинение при разрыве мягких листов или полос, изготовленных из алюминиевого сплава.

Дополнительное улучшение алюминиевого сплава по изобретению в отношении максимального удлинения при разрыве достигается тем, что легирующие компоненты Si, Fe, Mn и Mg имеют следующие содержания в % по массе:

0,7%≤Si≤0,8%,

0,7%≤Fe≤0,8%,

0,7%≤Mn≤0,8%, и

0,6%≤Mg≤0,7%.

Обнаружено, что с помощью данного узкого диапазона содержаний существенных легирующих компонентов Si, Fe, Mn и Mg достигается очень хороший компромисс между свойствами прочности и удлинения при разрыве, т.е. формовочными свойствами алюминиевого сплава.

Хотя алюминиевый сплав по изобретению показывает хорошие свойства коррозионной стойкости, в соответствии с другим вариантом осуществления алюминиевого сплава устойчивость к межкристаллитной коррозии может быть дополнительно улучшена тем, что содержание Si в сплаве превышает содержание Mg не более чем на 0,2% масс., предпочтительно не более чем на 0,1% масс.

В соответствии с дополнительным вариантом осуществления алюминиевого сплава по изобретению удлинение при разрыве алюминиевого сплава может быть дополнительно улучшено тем, что содержание Cr дополнительно снижают до значения не более 0,01% масс., предпочтительно не более 0,001% масс. Обнаружено, что хром оказывает отрицательный эффект на свойства удлинения при разрыве уже в очень низких концентрациях.

Снижение содержания Cu до не более 0,05% масс., предпочтительно - не более 0,01% масс., также оказывает аналогичное действие, в то же самое время склонность к нитевидной коррозии или к межкристаллитной коррозии обычно снижается за счет уменьшения содержания Cu.

В соответствии со вторым аспектом настоящего изобретения указанная выше задача решается с помощью способа изготовления полосы из алюминиевого сплава по изобретению, при этом способ включает в себя следующие стадии:

- отливку слитка для прокатки;

- гомогенизацию при температуре от 500°С до 600°С в течение по меньшей мере 0,5 ч;

- горячую прокатку слитка для прокатки при температурах от 280°С до 500°С, предпочтительно при температурах от 300°С до 400°С, до толщины от 3 мм до 12 мм;

- холодную прокатку с промежуточным отжигом или без него со степенью обжатия по меньшей мере 50%, предпочтительно по меньшей мере 70%, до конечной толщины от 0,2 мм до 5 мм; и

- конечный мягкий отжиг при температуре от 300°С до 400°С, предпочтительно от 330°С до 370°С, в течение по меньшей мере 0,5 ч, предпочтительно по меньшей мере 2 ч в камерной печи.

После отливки, гомогенизация при температуре от 500°С до 600°С в течение по меньшей мере 0,5 ч, предпочтительно, по меньшей мере, 2 ч, гарантирует получение гомогенной структуры слитка для прокатки для дальнейшей обработки. Температуры горячей прокатки, таким образом, дают возможность хорошей перекристаллизации во время горячей прокатки, благодаря чему после горячей прокатки микроструктура становится как можно более мелкозернистой. Эта мелкозернистая микроструктура просто удлиняется с помощью холодной прокатки и перекристаллизовывается еще раз во время конечного мягкого отжига. В случае отсутствия промежуточного отжига особенно большое число смещений образуется в микроструктуре при холодной прокатке, что создает очень мелкозернистую полностью перекристаллизованную микроструктуру во время конечного мягкого отжига. Для этого степень обжатия к конечной толщине перед конечным мягким отжигом должна составлять по меньшей мере 50%, предпочтительно по меньшей мере 70% относительно желаемой конечной толщины.

Дополнительное положительное влияние на мелкозернистый характер микроструктуры может быть достигнуто тем, что в соответствии с дополнительным вариантом осуществления способа по изобретению гомогенизацию осуществляют в две стадии, при этом слиток для прокатки сперва нагревают до температуры от 550°С до 600°С в течение по меньшей мере 0,5 ч, и затем слиток для прокатки выдерживают при температуре от 450°С до 550°С в течение по меньшей мере 0,5 ч, предпочтительно по меньшей мере 2 ч. Слиток для прокатки далее подвергают горячей прокатке.

Свойства коррозионной стойкости могут быть улучшены тем, что слиток для прокатки фрезеруют на верхней и нижней стороне после отливки или после гомогенизации для удаления примесей на верхней и нижней стороне прокатываемого слитка, которые могут оказывать негативное влияние на коррозионную стойкость.

Согласно дополнительному варианту осуществления способа по изобретению имеет место по меньшей мере один промежуточный отжиг после первой холодной прокатки, при температуре от 300°С до 400°С, предпочтительно при температуре от 330°С до 370°С, в течение по меньшей мере 0,5 ч, в результате чего перед и после промежуточного отжига степень обжатия составляет по меньшей мере 50%, предпочтительно по меньшей мере 70%. В результате выбранных степеней обжатия перед промежуточным отжигом или после промежуточного отжига можно гарантировать, что микроструктура в ходе промежуточного отжига перекристаллизуется в достаточной степени. Продолжительность промежуточного отжига составляет по меньшей мере 0,5 ч, предпочтительно по меньшей мере 2 ч.

Если промежуточный отжиг проводится при температуре от 330°С до 370°С, благодаря повышенной нижней температуре 330°С можно гарантировать, что будет происходить достаточная перекристаллизация, и одновременно можно гарантировать, за счет уменьшения верхнего предела, осуществление эффективного промежуточного отжига с минимально возможными затратами тепловой энергии.

В соответствии с третьим аспектом настоящего изобретения, указанная выше задача решается с помощью полосы или листа алюминиевого сплава, полученных из алюминиевого сплава по изобретению, при этом полоса имеет толщину от 0,2 мм до 5 мм и в состоянии после мягкого отжига имеет предел текучести Rp0,2 по меньшей мере 45 МПа, а также равномерное удлинение Ag по меньшей мере 23% и удлинение при разрыве А80мм по меньшей мере 35%. В частности, при заданной толщине полосы в сочетании с составом сплава и образующимися в результате механическими свойствами в состоянии после мягкого отжига будут выполнены обязательные условия того, что полоса или лист алюминиевого сплава могут использоваться для компонентов в автомобиле, которые, в дополнение к очень хорошими формовочным свойствам, также включают очень хорошую стойкость к межкристаллитной коррозии или к нитевидной коррозии. Это также относится в частности к окрашенным компонентам или к компонентам с покрытием.

В этом отношении использование полосы из алюминиевого сплава по изобретению для производства заготовок или деталей автомобиля, в частности деталей конструкции автомобиля, также решает указанную выше проблему. В частности, детали конструкции могут быть изготовлены при очень высоких степенях деформации и предполагают очень сложные формы, не требуя очень сложных операций формования. В частности, они также являются особенно стойкими к коррозии в окрашенной форме, в частности к межкристаллитной коррозии и к нитевидной коррозии.

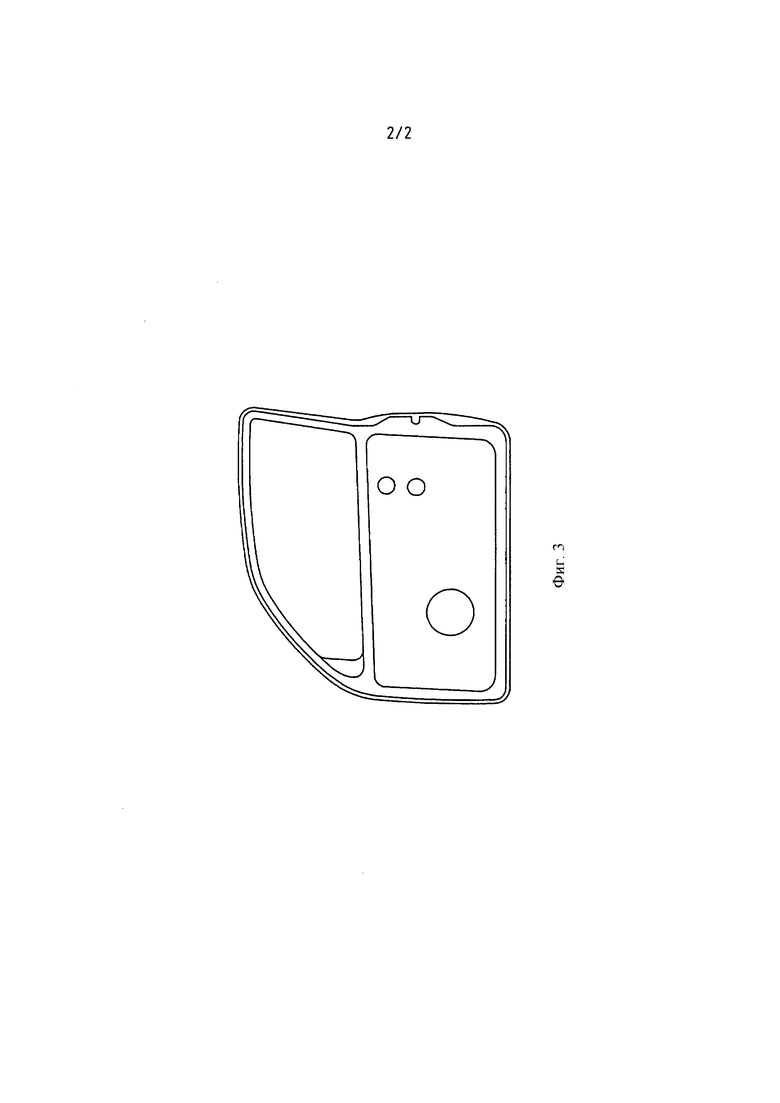

В соответствии с дополнительным аспектом настоящего изобретения указанная выше задача решается деталью конструкции автомобиля, в частности, внутренней частью двери автомобиля, состоящей из по меньшей мере одного сформованного листа из алюминиевого сплава по изобретению. Как указано выше, испытания показали, что алюминиевый сплав по изобретению не только обладает необходимыми формовочными свойства в состоянии после мягкого отжига, но одновременно гарантирует необходимую коррозионную стойкость и прочность деталей конструкции.

Для достижения оптимальных степеней деформации деталь конструкции по изобретению изготавливают из полосы, которая была получена с помощью способа по настоящему изобретению. Обнаружено, что в способе по изобретению формовочные свойства, а также прочностные свойства деталей конструкции могут быть получены надежным образом, благодаря чему возможно рентабельное производство деталей конструкции, которые соответствуют указанным выше обязательным условиям.

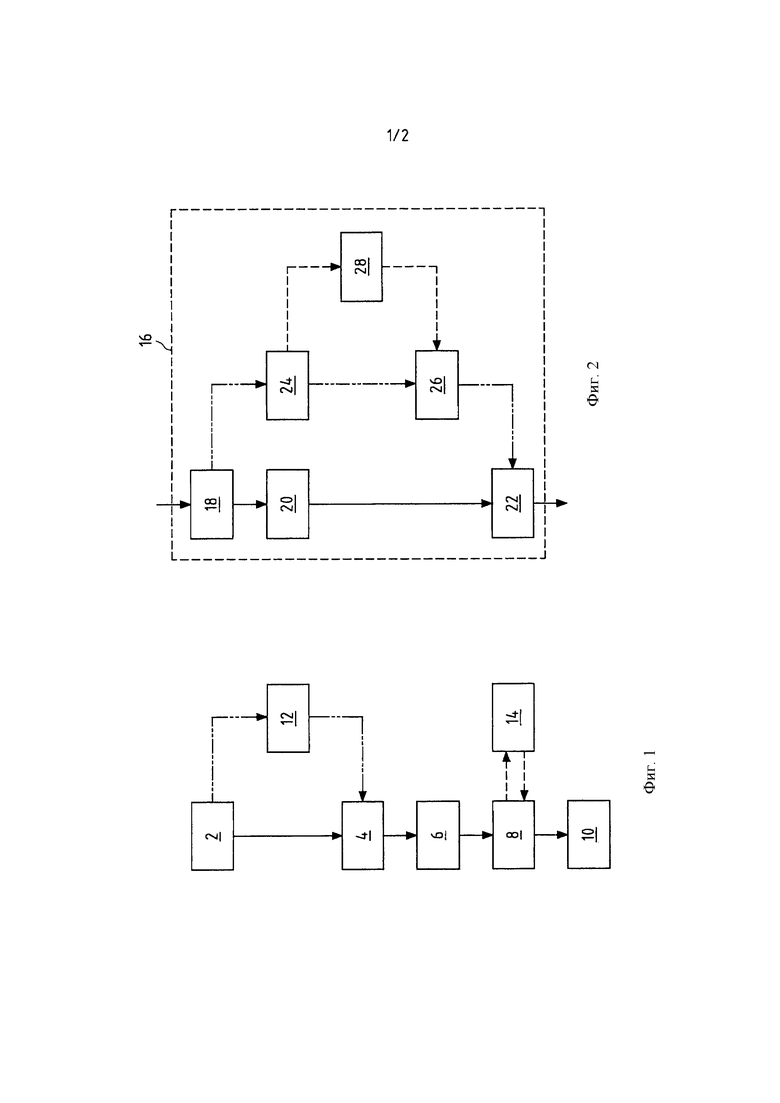

Настоящее изобретение поясняется более подробно ниже со ссылкой на иллюстративные варианты осуществления в сочетании с чертежами. На чертежах:

- на фиг. 1 представлена блок-схема первого иллюстративного варианта осуществления способа в соответствии с изобретением для производства полосы из алюминиевого сплава,

- на фиг. 2 представлена блок-схема дополнительного иллюстративного варианта осуществления способа в соответствии с изобретением, и

- на фиг. 3 представлено схематическое изображение иллюстративного варианта осуществления детали конструкции автомобиля.

На фиг. 1 показан первый иллюстративный вариант осуществления в виде блок-схемы. На первой стадии 2 слиток для прокатки отливают, например, с помощью способа непрерывного литья с прямым охлаждением (DC) или с помощью способа ленточного литья. На стадии 4 способа слиток далее нагревают до температуры от 500°С до 600°С и выдерживают при данной температуре в течение по меньшей мере 0,5 ч, предпочтительно, по меньшей мере, 2 ч для гомогенизации. Гомогенизированный таким образом слиток для прокатки далее подвергают горячей прокатке при температуре от 280°С до 500°С, предпочтительно от 300°С до 400°С до конечной толщины 3-12 мм. Далее, на стадии 8 осуществляется холодная прокатка до конечной толщины, с последующим рекристаллизационным конечным мягким отжигом на стадии 10. Во время холодной прокатки до конечной толщины в один или большее число проходов степень обжатия должна составлять по меньшей мере 50%, предпочтительно по меньшей мере 70% для создания достаточной мелкозернистой микроструктуры во время конечного мягкого отжига. Конечный мягкий отжиг, во время которого полоса снова перекристаллизуется, происходит в камерной печи при 300-400°С, предпочтительно при 330-370°С, на стадии 10. Несмотря на присутствие легирующих компонентов Mg, Si, Fe и Mn по изобретению, для изготовления полосы из алюминиевого сплава по изобретению нельзя использовать печи непрерывного действия, поскольку будут образовываться различные микроструктуры из-за различных скоростей нагревания и охлаждения.

Альтернативно производству полосы из алюминиевого сплава без промежуточного отжига, промежуточный отжиг может осуществляться на стадии 14 в камерной печи при температуре от 300°С до 400°С, предпочтительно от 330°С до 370°С, при котором должна быть гарантирована степень обжатия по меньшей мере 50%, предпочтительно по меньшей мере 70%, как перед промежуточным отжигом, так и после промежуточного отжига, чтобы оказать положительное влияние на мелкозернистый характер микроструктуры после рекристаллизационного конечного мягкого отжига. Необязательно, после отливки слитка для прокатки на стадии 2, может осуществляться фрезерование верхней и нижней стороны слитка для прокатки в соответствии со стадией 12, чтобы свести к минимуму влияние примесей, встречающихся на краях слитка во время производства слитка для прокатки, на конечный продукт. В частности, это оказывает положительное влияние на коррозионную стойкость деталей.

На фиг. 2 представлена дополнительная блок-схема, на которой, в качестве альтернативы стадии 4, показана стадия 16 гомогенизации. Гомогенизация оказывает влияние на мелкозернистый характер желаемой конечной микроструктуры полосы или готовой детали. Для дальнейшего улучшения мелкозернистого характера микроструктуры гомогенизацию осуществляют в несколько стадий. Так, вместо стадии 4 на фиг. 1, на фиг. 2 осуществляют стадию 16 гомогенизации. Стадия 16 гомогенизации первоначально включает первую фазу гомогенизации, стадию 18, на которой фрезерованный или нефрезерованный слиток для прокатки нагревают до температуры от 550°С до 600°С, в течение по меньшей мере 0,5 ч, предпочтительно по меньшей мере 2 ч. На следующей стадии 20 слиток для прокатки, нагретый таким образом, охлаждают до температуры 450-550°С и выдерживают при данной температуре в течение по меньшей мере 0,5 ч, предпочтительно по меньшей мере 2 ч, как показано на фиг. 2, на стадии 22.

В качестве альтернативы, после первой стадии 18 гомогенизации слиток для прокатки может также охлаждаться до комнатной температуры на стадии 24 и на следующей стадии 26 нагреваться до температуры второй гомогенизации. Это, например, необходимо, если слиток для прокатки необходимо хранить между стадиями гомогенизации. В некоторых случаях, данная фаза при комнатной температуре может использоваться для фрезерования прокатываемого слитка с его верхней и нижней стороны, - на стадии 28. После второй стадии 22 гомогенизации осуществляется горячая прокатка, как показано на фиг. 1, с перечисленными здесь параметрами. Обнаружено, что многостадийная гомогенизация, в частности двухстадийная гомогенизация, приводит к образованию более тонкой микроструктуры в конечном продукте.

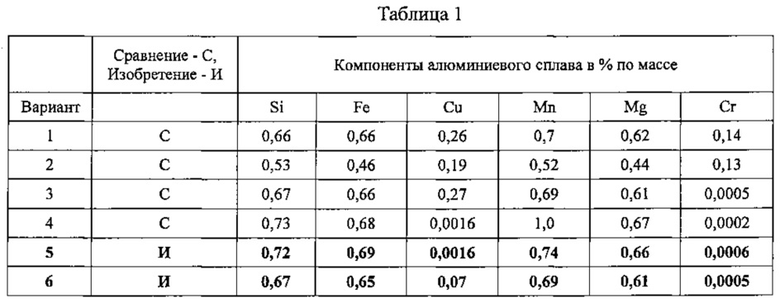

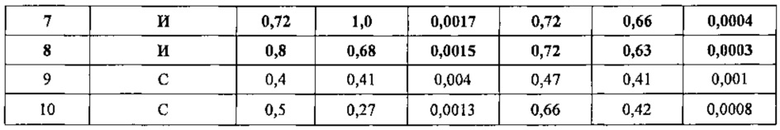

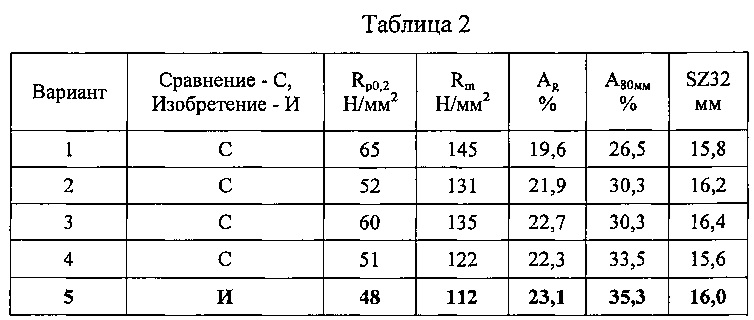

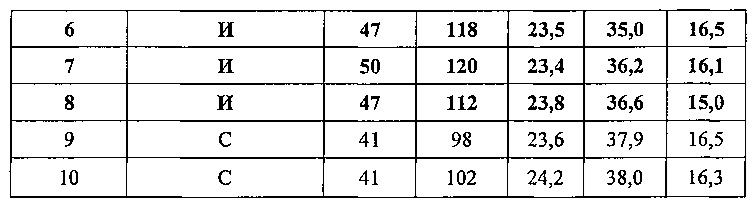

Предлагаемый изобретением эффект обеспечения среднепрочного и очень легко формуемого алюминиевого сплава или полосы из алюминиевого сплава был подтвержден на 10 иллюстративных вариантах осуществления.

Во-первых, 10 разных слитков для прокатки, состоящих из разных сплавов, отливали с помощью способа непрерывного литья с прямым охлаждением (DC). Верхнюю и нижнюю стороны прокатываемых слитков фрезеровали после отливки в соответствии со стадией 12. Затем проводили двухстадийную гомогенизацию, на которой слитки для прокатки сначала выдерживали в течение 3,5 ч при 600°С, и затем в течение 2 ч при 500°С. Сразу после гомогенизации слитки для прокатки подвергали непосредственно горячей прокатке при приблизительно 500°С в горячекатаную полосу алюминиевого сплава толщиной 8 мм. Горячекатаную полосу толщиной 8 мм в каждом случае подвергали конечной холодной прокатке, без промежуточного отжига, до конечной толщины 1,5 мм, т.е. при степени обжатия свыше 70%. Рекристаллизующий конечный мягкий отжиг холоднокатаных полос из алюминиевого сплава толщиной 1,5 мм проводили в течение 1 ч при 350°С в камерной печи. Различные тестируемые алюминиевые сплавы представлены в таблице 1.

Варианты 1-4, а также 9 и 10 являются сравнительными примерами, которые не соответствуют алюминиевому сплаву по изобретению. В противоположность этому, иллюстративные варианты осуществления 5-8 соответствуют составам алюминиевого сплава, заявленным в соответствии с изобретением.

Наряду с пределом текучести Rp0,2, измеряли прочность на растяжение Rm, равномерное удлинение Ag, удлинение при разрыве A80mm и вытяжку SZ 32 в миллиметрах, достигаемые во время формования вытяжкой холоднокатаной полосы из алюминиевого сплава, полученной указанным образом. Значения предела текучести Rp0,2, а также прочности на растяжение Rm, измеряли в испытании на растяжение перпендикулярно направлению прокатки листа согласно DIN EN ISO 6892-1: 2009. Равномерное удлинение Ag, а также удлинение при разрыве A80mm в процентах измеряли в соответствии с тем же стандартом, в каждом случае перпендикулярно направлению прокатки листа, с помощью плоского образца для испытаний на растяжение в соответствии с DIN EN ISO: 6892-1, Annex В, Form 2. Кроме того, формовочная способность может, например, быть измерена в испытании на формование вытяжкой SZ 32 с помощью испытания на глубокую вытяжку Эриксена (DIN EN ISO 20482), в котором испытуемый образец прижимают к листу, в результате чего происходит холодная деформация. При холодной деформации силу, а также пробивающее движение испытуемого образца измеряли до падения нагрузки, вызванного образованием трещины. В рассматриваемых иллюстративных вариантах осуществления испытание на глубокую вытяжку проводили при диаметре штампующей головки 32 мм, соответствующем толщине листа, и диаметре матрицы 35,4 мм, при использовании тефлоновой фольги для вытяжки для уменьшения трения. Обзор результатов представлен в таблице 2.

Сравнивая вариант 2, например, с вариантами 5-8 по изобретению, иллюстративные варианты осуществления показывают, что слишком большое снижение в содержании Si, Fe, Mn, Mg, наряду с повышением содержания Cu и Cr, означает, что, когда значения предела текучести остаются выше 45 МПа, удлинение при разрыве значительно уменьшается, до примерно 30%. Этот эффект может быть подтвержден, если содержание одного только Mn составляет, например, 1,0%, что уже снижает удлинение при разрыве A80mm до уровня ниже 35%, вариант 4. Варианты 9 и 10 показывают эффект снижения содержаний Si, Fe, Mn и Mg. Тогда как сравнительные примеры 9 и 10 проявляют очень хорошее удлинение при разрыве A80мм, более 35%, их предел текучести при 41 МПа находится ниже предела текучести иллюстративных вариантов осуществления 5-8 по изобретению.

Иллюстративные варианты осуществления в соответствии с изобретением показали очень хорошую формовочную способность, в частности при высоких степенях деформации, что видно из очень хороших результатов формования вытяжкой SZ 32 и высоких значений удлинения, как для равномерного удлинения Ag, так и для удлинения при разрыве A80mm.

Эти результаты показывают, что, в целом, решающим фактором является соотношение между содержаниями в сплаве Si, Fe, Mn, Mg, при этом содержания элементов Cr и Cu должны поддерживаться особенно низкими; предпочтительно, содержание Cu составляет ≤0,05% масс., предпочтительно ≤0,01% масс., и содержание хрома составляет ≤0,01% масс., предпочтительно ≤0,001% масс. Наряду с очень хорошей коррозионной стойкостью иллюстративных вариантов осуществления, заготовки и детали для автомобилей, в частности, детали конструкции, такие как внутренние части дверей, могут быть получены, причем они не только соответствуют техническим требованиям в данной области применения в отношении механических и химических свойств, но также могут быть изготовлены экономичным образом с использованием небольшого числа операций формования.

Полосы из алюминиевого сплава, полученные в соответствии с изобретением, таким образом, идеально подходят для создания, например, деталей конструкции автомобиля, таких как внутренние части 30 дверей, показанные на фиг. 3, или для использования при их производстве. Внутреннюю часть двери изготавливают из листа алюминиевого сплава по изобретению толщиной 1,5 мм, который позволяет получить оконную раму просто с помощью операций формования, без соединительных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЛИ ДЕТАЛЕЙ АВТОМОБИЛЕЙ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ АЛЮМИНИЕВОГО СПЛАВА ИЗ УКАЗАННОГО АЛЮМИНИЕВОГО СПЛАВА, ПОЛОСА АЛЮМИНИЕВОГО СПЛАВА И ЕЕ ПРИМЕНЕНИЕ | 2014 |

|

RU2637458C2 |

| ПОЛОСА ИЗ АЛЮМИНИЕВОГО СПЛАВА, СТОЙКАЯ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2606664C2 |

| AlMg ПОЛОСА С ИСКЛЮЧИТЕЛЬНО ВЫСОКОЙ ФОРМУЕМОСТЬЮ И СТОЙКОСТЬЮ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ | 2013 |

|

RU2608931C2 |

| Al-Mg-Si-ПОЛОСА ДЛЯ ПРИМЕНЕНИЙ С ВЫСОКИМИ ТРЕБОВАНИЯМИ К ФОРМУЕМОСТИ | 2010 |

|

RU2516214C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 5XXX И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2684800C1 |

| АЛЮМИНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ВНУТРЕННИМ СЛОЕМ ИЗ СПЛАВА- ALMGSI | 2012 |

|

RU2569519C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2720277C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ, УСТОЙЧИВЫЙ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ | 2013 |

|

RU2634822C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 7XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2717434C2 |

| АНОДИРОВАННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ И СВЯЗАННЫЕ С НИМИ ПРОДУКТЫ И СПОСОБЫ | 2017 |

|

RU2710475C1 |

Изобретение относится к алюминиевому сплаву для изготовления заготовок или деталей автомобилей, к способу производства полосы из алюминиевого сплава, а также к детали конструкции автомобиля, состоящей из листа алюминиевого сплава. Алюминиевый сплав для изготовления заготовок или деталей автомобилей содержит, мас.%: 0,7 ≤ Si ≤ 0,9, 0,7 ≤ Fe ≤ 1,0, Cu ≤ 0,05, 0,7 ≤ Mn ≤ 0,9, 0,6 ≤ Mg ≤ 0,8, Cr ≤0,05, остальное - Al и примеси, составляющие по отдельности не более 0,05, а в целом не более 0,15. Способ изготовления полосы из алюминиевого сплава включает отливку слитка для прокатки, гомогенизацию при температуре от 500°С до 600°С в течение по меньшей мере 0,5 ч, горячую прокатку при температурах 280-500°C до толщины от 3 мм до 12 мм, холодную прокатку с промежуточным отжигом или без него со степенью обжатия по меньшей мере 50% до конечной толщины от 0,2 мм до 5 мм и мягкий отжиг при температуре от 300°C до 400°C в течение по меньшей мере 0,5 ч в камерной печи. Полоса имеет толщину от 0,2 мм до 5 мм, в состоянии после мягкого отжига предел текучести Rp0,2 по меньшей мере 45 MПa и удлинение при разрыве A80мм по меньшей мере 35%. Изобретение направлено на изготовление заготовок или деталей для автомобилей, обладающих высокой формуемостью, средней прочностью и высокой коррозионной стойкостью. 7 н. и 7 з.п. ф-лы, 2 табл., 3 ил.

1. Алюминиевый сплав для изготовления заготовок или деталей автомобилей, содержащий следующие компоненты, мас.%:

0,7%≤Si≤0,9%,

0,7%≤Fe≤1,0%,

Cu≤0,05%,

0,7%≤Mn≤0,9%,

0,6%≤Mg≤0,8%.

Cr≤0,05%,

остальное представляет собой Al и примеси, составляющие по отдельности не более 0,05, мас.%, а в целом не более 0,15, мас.%.

2. Алюминиевый сплав по п. 1, отличающийся тем, что компоненты Si, Fe, Mn и Mg имеют следующие содержания, мас.%:

0,7%≤Si≤0,8%,

0,7%≤Fe≤0,8%,

0,7%≤Mn≤0,8%, и

0,6%≤Mg≤0,7%.

3. Алюминиевый сплав по п. 1 или 2, отличающийся тем, что алюминиевый сплав имеет следующее содержание Cr, мас.%:

Cr≤0,01%.

4. Алюминиевый сплав по любому из пп. 1-3, отличающийся тем, что алюминиевый сплав имеет следующее содержание Cu, мас.%:

Cu≤0,01%.

5. Способ изготовления полосы из алюминиевого сплава, содержащего следующие компоненты, мас.%:

0,6%≤Si≤0,9%,

0,6%≤Fe≤1,0%,

Cu≤0,05%,

0,6%≤Mn≤0,9%,

0,5%≤Mg≤0,8%,

Cr≤0,05%,

остальное представляет собой Al и примеси, составляющие по отдельности не более 0,05 мас.%, а в целом не более 0,15 мас.%,

причем способ включает в себя следующие этапы:

- отливку слитка для прокатки;

- гомогенизацию при температуре от 500°C до 600°C в течение по меньшей мере 0,5 ч;

- горячую прокатку слитка при температурах 280-500°C до толщины от 3 мм до 12 мм;

- холодную прокатку с промежуточным отжигом или без него со степенью обжатия по меньшей мере 50%, предпочтительно по меньшей мере 70%, до конечной толщины от 0,2 мм до 5 мм; и

- конечный мягкий отжиг при температуре от 300°C до 400°C в течение по меньшей мере 0,5 ч в камерной печи.

6. Способ изготовления полосы из алюминиевого сплава, содержащего компоненты по любому из пп. 1-4.

7. Способ по п. 5 или 6, отличающийся тем, что гомогенизацию осуществляют по меньшей мере в две стадии, при этом слиток для прокатки сперва нагревают до 550-600°C в течение по меньшей мере 0,5 ч, и затем слиток для прокатки охлаждают до 450-550°C, выдерживают при данной температуре в течение по меньшей мере 0,5 ч и затем подвергают горячей прокатке.

8. Способ по любому из пп. 5-7, отличающийся тем, что слиток для прокатки фрезеруют на верхней и нижней стороне после отливки или после гомогенизации.

9. Способ по любому из пп. 5-8, отличающийся тем, что промежуточный отжиг проводится после первой холодной прокатки при температуре от 300°C до 400°C в течение по меньшей мере 0,5 ч, при этом степень обжатия составляет по меньшей мере 50%, предпочтительно по меньшей мере 70%, перед и после промежуточного отжига.

10. Способ по любому из пп. 5-9, отличающийся тем, что промежуточный отжиг осуществляется при температуре от 330°C до 370°C.

11. Полоса или лист из алюминиевого сплава, отличающиеся тем, что алюминиевый сплав содержит следующие компоненты, мас.%:

0,6%≤Si≤0,9%,

0,6%≤Fe≤1,0%,

Cu≤0,05%,

0,6%≤Mn≤0,9%,

0,5%≤Mg≤0,8%,

Cr≤0,05%,

остальное представляет собой Al и примеси, составляющие по отдельности не более 0,05 мас.%, а в целом не более 0,15 мас.%:

полоса имеет толщину от 0,2 мм до 5 мм, и в состоянии после мягкого отжига имеет предел текучести Rp0,2 по меньшей мере 45 МПа, и удлинение при разрыве A80мм по меньшей мере 35%.

12. Использование полосы из алюминиевого сплава по п. 11 для изготовления заготовок или деталей для автомобилей, в частности детали конструкции автомобиля.

13. Деталь конструкции, в частности, внутренняя часть (30) двери автомобиля, состоящая по меньшей мере из одного сформованного листа из алюминиевого сплава, при этом алюминиевый сплав содержит следующие компоненты, мас.%:

0,6%≤Si≤0,9%,

0,6%≤Fe≤1,0%,

Cu≤0,05%,

0,6%≤Mn≤0,9%,

0,5%≤Mg≤0,8%,

Cr≤0,05%,

остальное представляет собой Al и примеси, составляющие по отдельности не более 0,05% масс., в целом не более 0,15 мас.%: при этом лист вырезан из полосы, полученной с помощью способа по любому из пп. 5-10.

| JP 2007277706 A, 25.10.2007 | |||

| JP 2006152359 A, 15.06.2006 | |||

| US 20060032560 A1, 16.02.2006 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

| EP 1407057 B1, 20.04.2005. | |||

Авторы

Даты

2018-05-28—Публикация

2015-03-27—Подача