Изобретение относится к способу изготовления полосы из сплава Al-Mg-Si, в котором отливают слиток для прокатки из сплава Al-Mg-Si, слиток для прокатки подвергают гомогенизации, доводят до температуры прокатки и подвергают горячей прокатке и затем необязательно холодной прокатке до конечной толщины. Изобретение кроме того относится к алюминиевой полосе, изготовленной из сплава Al-Mg-Si, и к ее выгодному применению.

В частности, в автомобилестроении, а также в других областях применения, таких как самолетостроение и производство рельсовых транспортных средств, требуются металлические листы, выполненные из алюминиевых сплавов, которые не только обладают высокими значениями прочности, но также имеют хорошие характеристики формуемости и допускают высокую степень деформации. В автомобилестроении типичными сферами применения являются кузов и детали шасси. Для видимых окрашенных компонентов, например кузовного листового металла, который можно видеть снаружи, при деформации материалов поверхность не должна ухудшать своего внешнего вида, связанного с дефектами после окрашивания, таких как скользящие полосы или бороздчатость. Это особенно важно, например, тогда, когда алюминиевые листы используются для изготовления капотов двигателя и других кузовных деталей транспортного средства. Однако это также ограничивает выбор материала, если речь идет об алюминиевых сплавах. В частности, Al-Mg-Si-сплавы, главными составными компонентами которых являются магний и кремний, обладают относительно высокими прочностями и, в то же время, хорошими характеристиками формуемости и исключительной стойкостью к коррозии. Al-Mg-Si-сплавы представляют собой сплавы типов АА6ХХХ, например типов АА6016, АА6014, АА6181, АА6060 и АА6111. Алюминиевые полосы обычно производят из сплава Al-Mg-Si путем отливки слитка для прокатки, гомогенизации слитка для прокатки и последующих горячей прокатки слитка для прокатки и холодной прокатки теплой полосы. Слиток для прокатки гомогенизируют в течение более чем одного часа при температуре от 380 до 580°C. После конечного отжига твердого раствора и последующей закалки и естественного старения приблизительно при комнатной температуре в течение не менее трех дней, полосы готовы к применению в состоянии Т4. Состояние Т6 получают после закалки путем искусственного старения при температурах от 100 до 220°C

Проблема состоит в том, что горячекатаные алюминиевые полосы, изготовленные из сплавов Al-Mg-Si, содержат крупные выделения Mg2Si, которые ломаются и уменьшаются в размере при последующей холодной прокатке в результате высокой степени их деформации. Горячие полосы сплава Al-Mg-Si обычно изготовляют с толщиной от 3 до 12 мм и затем направляют на стадию холодной прокатки с высокой степенью деформации. Поскольку температурный диапазон, в котором образуются Al-Mg-Si-фазы, при традиционной горячей прокатке преодолевается очень медленно, образующиеся при этом фазы являются очень крупными. Температурный диапазон для образования указанных выше фаз зависит от сплава, но располагается между 550 и 230°C. Было экспериментально продемонстрировано, что эти крупные фазы в горячей полосе ухудшают относительное удлинение конечного продукта. Это означает, что ранее было невозможно полностью использовать характеристики формуемости алюминиевых полос, получаемых из сплавов Al-Mg-Si.

Целью, лежащей в основе настоящего изобретения, является, таким образом, создание способа изготовления алюминиевой полосы из сплава Al-Mg-Si, которая бы обладала более высоким относительным удлинением в состоянии Т4 и это удлинение обеспечивало бы более высокие степени деформации при изготовлении, например, структурированных компонентов. Еще одной целью, лежащей в основе настоящего изобретения, является предложение полезных применений металлического листа, изготовленного из алюминиевой полосы согласно изобретению.

Согласно первому раскрытию настоящего изобретения, цель способа изготовления полосы из описанного выше сплава Al-Mg-Si достигается тем, что сразу же после выхода с последнего прохода горячей прокатки горячая полоса имеет температуру, не превышающую 130°C, преимущественно, температуру, не превышающую 100°C, после чего горячую полосу сматывают при этой или более низкой температуре.

Было обнаружено, что размер выделений Mg2Si в горячей полосе сплава Al-Mg-Si может быть значительно уменьшен с помощью закалки, иными словами с помощью ускоренного охлаждения. При быстром охлаждении от температуры горячей полосы между 230 и 550°C до температуры не выше 130°C, преимущественно не выше 100°C, на выходе с последнего прохода горячей прокатки, микроструктура горячей полосы замораживается, благодаря чему крупные выделения более образовываться не могут. После отжига и закалки твердого раствора с получением конечной толщины готовая алюминиевая полоса обладает значительно улучшенным относительным удлинением при обычных прочностях в состоянии Т4 и тем же или даже лучшим упрочнением при старении в состоянии Т6. Такое сочетание свойств на полосах, изготовленных из сплавов Al-Mg-Si, ранее не достигалось.

Согласно одному из предпочтительных вариантов осуществления способа согласно изобретению, указанная операция охлаждения проводится во время двух последних проходов прокатки, т.е. охлаждение до 130°C и ниже происходит за секунды и во всяком случае не более чем за пять минут. Было установлено, что с помощью данного способа повышенное относительное удлинение при обычных значениях прочности и предела текучести в состоянии Т4, а также улучшенной упрочняемости при старении в состоянии Т6 могут быть достигнуты при особенно высокой степени надежности процесса.

Согласно первому варианту осуществления способа согласно изобретению, особенно экономически выгодная компоновка для осуществления способа создается, если горячую полосу закаливают с использованием по меньшей мере одного пластинчатого охладителя и загруженного эмульсией самого прохода горячей прокатки до температуры намотки. Пластинчатый охладитель содержит в себе ряд охладительных и смазочных сопел, которые разбрызгивают эмульсию прокатного стана на алюминиевую полосу. Пластинчатый охладитель часто присутствует на прокатном стане с целью охлаждения прокатываемых горячих полос до температуры прокатки перед стадией горячей прокатки и для установления температуры намотки. Способ согласно изобретению может осуществляться на традиционных установках без какого-либо специального дополнительного оборудования. По определению, температура горячей прокатки выше температуры рекристаллизации металла, что в случае алюминия означает, что эта температура выше примерно 230°C. Однако, согласно данным настоящего изобретения, температура намотки при 130°C значительно ниже этих стандартных условий для способа.

Если температура горячей прокатки горячей полосы достигает по меньшей мере 230°C, предпочтительно выше 400°C, перед предпоследним проходом горячей прокатки, согласно следующему варианту осуществления способа согласно изобретению, можно обеспечить присутствие в закаленной горячей полосе особо малых выделений Mg2Si, поскольку преобладающие компоненты сплава магний и кремний присутствуют в алюминиевой матрице при этих температурах в растворенном состоянии. Это предпочтительное состояние горячей полосы «заморожено» таким, каким оно было к началу стадии закалки.

Толщина законченной горячей полосы равна от 3 до 12 мм, преимущественно от 3,5 до 8 мм, что означает, что для холодной прокатки могут использоваться стандартные прокатные станы.

Используемый алюминиевый сплав преимущественно относится к типу АА6ххх, преимущественно АА6014, АА6016, АА6060, АА6111 или АА6181. Общим свойством сплавов типа АА6ххх является то, что они обладают исключительно хорошей формуемостью, характеризующейся высокими относительными удлинениями в состоянии Т4 и очень высокими прочностями и пределами текучести готового для применения состояния Т6, например после искусственного старения в течение 30 мин при 205°C.

Согласно еще одному варианту осуществления настоящего изобретения законченную прокатанную алюминиевую полосу подвергают термообработке, при которой алюминий нагревается до температуры выше 100°C, после чего его сматывают и подвергают старению при температуре выше 55°C, преимущественно выше 85°C. Этот вариант осуществления способа позволяет ввести после естественного старения более короткую фазу нагрева при более низких температурах для корректировки состояния Т6, в котором алюминиевые листы или полосы после формования в детали используют по назначению. Для выполнения этого эти подвергаемые быстрому старению алюминиевые полосы нагревают лишь на 20 мин до температур порядка 185°C для достижения более высоких значений предела текучести в состоянии Т6. Тем не менее значения A80 удлинения при разрыве алюминиевых полос, изготовленных с помощью данного варианта осуществления способа согласно изобретению, несколько ниже 29%. Однако алюминиевая полоса, изготовленная согласно изобретению, заслуживает внимания в том отношении, что после старения в состоянии Т4 она все еще сохраняет очень хорошее равномерное удлинение Ag свыше 25%. Выражение «равномерное удлинение Ag» относится к максимальному удлинению образца, на котором во время испытания на растяжение не наблюдается никакого признака сужения. Иными словами, образец плавно растягивается в равномерном диапазоне удлинения. Ранее подобные материалы не достигали значений для равномерного удлинения более 22-23%. Равномерное удлинение является решающим фактором в поведении формования, поскольку оно определяет максимальную степень деформации, которую можно применять на материале на практике. Таким образом, способ согласно изобретению может быть использован при получении алюминиевой полосы с очень хорошими характеристиками формуемости, которая при этом может быть переведена в состояние T6 с помощью процесса ускоренного искусственного старения (185°C/120 мин).

Алюминиевый сплав типа АА6016 включает следующие компоненты сплава в соответствующих мас%:

0,25%≤Mg≤0,6%,

1,0%≤Si≤1,5%,

Fe≤0,5%,

Cu≤0,2%,

Mn≤0,2%,

Cr≤0,1%,

Zn≤0,1%,

Ti≤0,1%

остальное Al и неизбежные примеси, составляющие в сумме не более 0,15% и не более 0,05% по отдельности.

При содержании магния менее 0,25 мас.% прочность алюминия, предназначенного для конструкционных применений, слишком низка, но, с другой стороны, при содержаниях магния выше 0,6 мас.% ухудшается формуемость. Кремний и магний совместно в существенной степени ответственны за упрочняемость алюминиевого сплава и вследствие этого также за высокую прочность, которая достижима в случае применения, например после обжига краски. При содержании Si ниже 1,0 мас.% упрочняемость при старении алюминиевой полосы уменьшается, вследствие чего в случае применения достижимы лишь пониженные прочностные свойства. Однако содержание Si более 1,5 мас.% приводит к проблемам при разливке, касающимся производства слитка для прокатки. Фракцию Fe в целях предотвращения образования крупных выделений следует ограничивать до не более чем 0,5 мас.%. Ограничение содержания меди максимум до 0,2 мас.% приводит, в частности, к улучшенной стойкости к коррозии алюминиевого сплава в применении специального рода. Содержание магния менее 0,2 мас.% ослабляет тенденцию к образованию более крупных марганцевых выделений. Хотя хром ответственен за тонкую микроструктуру, его все же следует ограничивать до 0,1 мас.%, чтобы предотвратить при этом образование крупных выделений. Напротив, присутствие марганца привело к улучшению свариваемости алюминиевой полосы согласно изобретению в результате снижения ее тенденции к растрескиванию и ее способности к закалке. Уменьшение содержания цинка до не более чем 0,1 мас.% особенно повышает стойкость к коррозии алюминиевого сплава или завершенного металлического листа в соответствующем применении. Напротив, титан во время разливки приводит к измельчению зерна, но, чтобы обеспечить легкое проведение разливки алюминиевого сплава, титан следует ограничивать до не более чем 0,1 мас.%,.

Алюминиевый сплав типа АА6060 включает следующие ингредиенты (мас.%):

0,35%≤Mg≤0,6%,

0,3%≤Si≤0,6%,

0,1%≤Fe≤0,3%

Cu≤0,1%,

Mn≤0,1%,

Cr≤0,05%,

Zn≤0,10%,

Ti≤0,1% и

остальное Al и неизбежные примеси, составляющие в сумме не более 0,15% и не более 0,05% по отдельности.

Сочетание точно заданного содержания магния с более низким содержанием Si по сравнению с его содержанием в первом варианте осуществления и строго заданного содержания Fe дает алюминиевый сплав, в котором может быть особенно эффективно предотвращено образование выделений Mg2Si после горячей прокатки, что позволяет производить металлический лист, обладающий улучшенным относительным удлинением и высокими пределами текучести по сравнению с традиционно производимыми листами. Более низкие верхние пределы компонентов сплава Cu, Mn и Cr еще более усиливают эффект способа согласно изобретению. Что касается влияния верхнего предела для Zn и Ti, то можно сослаться на утверждения, касающиеся первого варианта осуществления алюминиевого сплава.

Алюминиевый сплав типа АА6014 включает следующие ингредиенты сплава (мас.%):

0,4≤Mg≤0,8%,

0,3%≤Si≤0,6%,

Fe≤0,35%

Cu≤0,25%,

0,05%≤Mn≤0,20%,

Cr≤0,20%,

Zn≤0,10%,

0,05%≤V≤0,20%,

Ti≤0,1% и

остальное Al и неизбежные примеси, составляющие в сумме не более 0,15% и не более 0,05% по отдельности.

Алюминиевый сплав типа АА6181 включает следующие ингредиенты сплава (мас.%):

0,6%≤Mg≤1,0%,

0,8%≤Si≤1,2%,

Fe≤0,45%

Cu≤0,10%,

Mn≤0,15%,

Cr≤0,10%,

Zn≤0,20%,

Ti≤0,1% и

остальное Al и неизбежные примеси, составляющие в сумме не более 0,15% и не более 0,05% по отдельности.

Алюминиевый сплав типа АА6111 включает следующие ингредиенты сплава (мас.%):

0,5%≤Mg≤1,0%,

0,7%≤Si≤1,1%,

Fe≤0,40%

0,50%≤Cu≤0,90%,

0,15%≤Mn≤0,45%,

Cr≤0,10%,

Zn≤0,15%,

Ti≤0,1% и

остальное Al и неизбежные примеси, составляющие в сумме не более 0,15% и не более 0,05% по отдельности. Благодаря более высокому содержанию меди сплав АА6111 обычно демонстрирует более высокие значения прочности в состоянии применения Т6, но его следует классифицировать как более склонный к коррозии.

Компоненты всех алюминиевых сплавов специальным образом подбираются с учетом различных применений. Как уже было отмечено выше, полосы, изготовленные из алюминиевых сплавов, которые были произведены согласно способу изобретения, обладают особенно высокими значениями относительного удлинения в состоянии Т4 в сочетании с отчетливо выраженным повышением предела текучести, например после искусственного старения при 205°C/30 мин. То же самое относится к алюминиевым полосам в состоянии Т4, подвергнутым отжигу твердого раствора после термообработки.

Согласно второй идее настоящего изобретения, поставленная выше цель достигается алюминиевой полосой, состоящей из сплава Al-Mg-Si, которая в состоянии Т4 характеризуется удлинением до разрыва (A80) равным по меньшей мере 30% с пределом текучести (Rp0.2) от 80 до 140 МПа. Готовое к применению состояние Т4 обычно достигается отжигом твердого раствора с закалкой и последующей выдержкой при комнатной температуре в течение по меньшей мере трех дней, поскольку к этому моменту свойства металлических листов или полос, подвергнутых отжигу твердого раствора, становятся стабильными. Сочетание удлинения A80 до разрыва и предела текучести Rp0.2 алюминиевой полосы согласно изобретению не достигалось с ранее известными сплавами Al-Mg-Si. В то же время алюминиевая полоса согласно изобретению допускает максимальные степени деформируемости, обусловленные высокими значениями относительного удлинения при максимальных значениях предела текучести Rp0.2 в завершенном листе и детали.

Один из вариантов осуществления Mg-Si-алюминиевой полосы отличается особенно выгодными характеристиками формуемости благодаря тому, что равномерное удлинение Ag превышает 25%. Равномерное удлинение является решающим фактором в определении максимальной степени деформируемости алюминиевой полосы и получаемого из нее металлического листа при изготовлении деталей, поскольку в процессе производства исключительно важно избежать неконтролируемых сужений. Алюминиевая полоса согласно изобретению обладает особенно высокой деформационной способностью в части сужений и, следовательно, ее можно формовать с большей технологической надежностью.

Находясь в состоянии T6, т.е. в состоянии готовности к применению, алюминиевая полоса согласно изобретению преимущественно обладает пределом текучести Rp0.2 выше 185 МПа при относительном удлинении A80 равном по меньшей мере 15%. Эти значения измеряли на алюминиевых полосах, изготовленных, согласно изобретению, в состоянии T6, после проведения операции искусственного старения в течение 30 мин при 205°C с последующими отжигом твердого раствора и закалкой (состояние Т4). Благодаря высокому пределу текучести в состоянии T6 и прекрасным значениям относительного удлинения в состоянии Т4 алюминиевая полоса согласно изобретению особенно пригодна для применения, например, в автомобилестроении.

Согласно еще одному варианту осуществления изобретения, подвергнутый отжигу твердого раствора и закаленный алюминий в состоянии T6 после искусственного старения при 205°C/30 мин имеет разницу между пределами текучести в состояниях T6 и Т4 равную по меньшей мере 80 МПа. Повышение предела текучести при переходе от состояния Т4 к состоянию T6 особенно велико у алюминиевой полосы согласно изобретению. Следовательно, алюминиевая полоса согласно изобретению сама по себе очень хорошо поддается формованию в состоянии Т4 и может быть далее быть превращенной в очень прочное для применения состояние (состояние T6) с помощью искусственного старения. С учетом необходимости в операциях формования высокой сложности и потребности в высоких значениях прочности и пределов текучести, например, в автомобилестроении, хорошая упрочняемость является особенно выгодной при изготовлении сложных деталей. Подвергнутая быстрому старению Mg-Si-алюминиевая полоса, обладающая исключительными характеристиками формуемости, может быть изготовлена, если полученная согласно изобретению полоса подвергается после ее изготовления операции отжига твердого раствора с последующей термообработкой и обладает при этом равномерным удлинением Ag более 25% при пределе текучести Rp0.2 от 80 до 140 МПа в состоянии Т4. Как уже было отмечено выше, при данном варианте можно производить Mg-Si-алюминиевую полосу, которая способна быстро стареть и в то же время характеризуется очень хорошей формуемостью. Операция искусственного старения для создания состояния Т6 может проводиться при 185°C в течение 20 мин, в результате чего достигается требуемое повышение предела текучести.

Если, как это имеет место в еще одном варианте осуществления, алюминиевая полоса характеризуется равномерным удлинением Ag более 25% в направлении прокатки, поперек направления прокатки и диагонально к направлению прокатки, существует возможность изотропной формуемости.

Алюминиевые полосы преимущественно имеют толщину от 0,5 до 12 мм. Алюминиевые полосы толщиной от 0,5 до 2 мм преимущественно используются в автомобилестроительной промышленности, например, для кузовных деталей, в то время как алюминиевые полосы большей толщины, от 2 до 4,5 мм, могут быть пригодны для производства, например для деталей шасси в автомобилестроении. Отдельные детали, имеющие толщину до 6 мм, могут производиться из холодной полосы. Наряду с ними для специальных областей применения могут использоваться алюминиевые полосы толщиной даже до 12 мм. Такие очень толстые алюминиевые полосы могут обычно производиться только с помощью горячей прокатки.

Согласно еще одному варианту осуществления алюминиевая полоса согласно изобретению, выполнена из сплава типа АА6ххх, преимущественно АА6014, АА6016, АА6060, АА6111 или АА6181. Преимущества этих алюминиевых сплавов раскрыты при описании способа согласно изобретению.

Благодаря замечательному сочетанию хорошей формуемости в состоянии Т4, высокой стойкости к коррозии и высоких значений предела текучести Rp0.2 в состоянии пригодности к применению (состоянии Т6), поставленная выше цель достигается согласно третьей идее настоящего изобретения, путем использования металлической полосы, изготовленной из алюминиевой полосы согласно изобретению, в качестве какого-либо компонента, шасси или конструкционной детали и панели в конструкции автомобиля, самолета или железнодорожного вагона, в частности в качестве какого-либо компонента, детали шасси, наружной или внутренней панели в автомобилестроении, преимущественно в качестве конструкционного элемента кузова. Высокие пределы текучести Rp0.2 и хорошие свойства поверхности, даже после формования с высокими степенями деформации, прежде всего полезны для видимых кузовных деталей, капотов, бамперов и т.д., а также наружных панелей обшивки железнодорожных вагонов и самолетов.

Существует много возможных путей для совершенствования и развития способа и алюминиевой полосы согласно изобретению, а также для применения изготовленного из нее металлического листа. По этому поводу следует обратиться как к пунктам формулы изобретения, подчиненным пунктам 1 и 6 формулы изобретения, так и к описанию типичных вариантов осуществления в сочетании с чертежом.

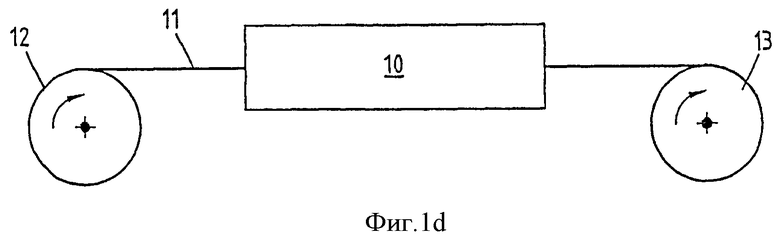

На единственной фигуре 1 представлена технологическая схема одного из типичных вариантов осуществления способа согласно изобретению для изготовления полосы, выполненной из Mg-Si-алюминиевого сплава, на стадиях a) производства и гомогенизации слитка для прокатки; b) горячей прокатки; c) холодной прокатки; и d) отжига твердого раствора с закалкой.

Сначала отливается слиток 1 для прокатки из алюминиевого сплава, содержащего следующие компоненты (мас.%):

0,35%≤Mg≤0,6%,

0,3%≤Si≤0,6%,

0,1%≤Fe≤0,3%

Cu≤0,1%,

Mn≤0,1%,

Cr≤0,05%,

Zn≤0,1%,

Ti≤0,1% и

остальное Al и неизбежные примеси, составляющие в сумме не более 0,15% и не более 0,05% по отдельности.

Изготовленный этим путем слиток для прокатки гомогенизируется в печи 2 при температуре гомогенизации примерно 550°C в течение 8 час, в результате чего компоненты сплава полностью гомогенно распределяются по слитку для прокатки (фиг.1a).

На фиг.1b показано как слиток 1 для прокатки настоящего варианта осуществления способа согласно изобретению подвергается горячей прокатке путем реверсирования через горячепрокатный стан 3, где слиток достигает во время горячей прокатки температуры от 230 до 550°C. В этом варианте осуществления горячая полоса 4 после схода с горячего валка 3 и перед предпоследним проходом горячей прокатки преимущественно имеет температуру по меньшей мере 400°C. Закаливание теплой полосы 4 преимущественно проходит при температуре этой горячей полосы по меньшей мере 400°C с использованием пластинчатого охладителя 5 и рабочих валков горячепрокатного стана 3. Пластинчатый охладитель 5, который показан лишь схематично, опрыскивает горячую полосу 4 охладительной прокаточной эмульсией и обеспечивает быстрое охлаждение полосы 4. Рабочие валки прокатного стана 3 нагружаются эмульсией и дополнительно охлаждают полосу 4. После последнего прохода прокатки на выходе с пластинчатого охладителя 5′ в настоящем примере горячая полоса 4 имеет температуру лишь 95°C, после чего наматывается на моталку 6.

Поскольку горячая полоса 4 имеет температуру не выше 130°C или не выше 100°C сразу же после выхода с последнего прохода горячей прокатки или возможно охлаждается до температуры не выше 130°C или не выше 100°C во время последних двух проходов горячей прокатки с использованием пластинчатого охладителя 5 и рабочих валков горячепрокатного стана 3, кристаллическая микроструктура горячей полосы 4 замораживается в том состоянии, в котором она находится, поскольку никакой дополнительной энергии в форме тепла для последующих стадий выделения не имеется. Горячая полоса толщиной от 3 до 12 мм, преимущественно от 3,5 до 8 мм, наматывается на моталку 6. Как уже было указано выше, температура намотки в данном варианте осуществления составляет ниже 95°C.

В способе согласно изобретению в намотанной горячей полосе 4 невозможно образование выделений Mg2Si или возможно образование лишь небольшого количества выделений Mg2Si. Горячая полоса 4 обладает кристаллическим состоянием, которое очень хорошо поддается дальнейшей обработке, и может быть размотана с помощью разматывателя 7, направлена, например, на холоднопрокатный стан 9 и затем опять намотана на моталку 8 (фиг.1c).

Полученная холоднокатаная полоса 11 сматывается и после этого направляется на отжиг твердого раствора и закалку 10 (фиг.1d). С этой целью полоса вновь сматывается с катушки 12, подвергается отжигу твердого раствора в печи 10, закаливается и возвращается на катушку 13. Затем, после естественного старения при комнатной температуре алюминиевая полоса может быть отправлена потребителю в состоянии Т4 с максимальной формуемостью. В альтернативном случае (не показан) алюминиевая полоса 11 может быть разделена на отдельные листы, которые затем перейдут после естественного старения в состояние Т4.

В случае большей толщины алюминиевых полос, например для применения в шасси или для таких деталей как опорные рамы, альтернативным образом может проводиться пошаговый отжиг, сразу после которого листы подергаются закалке.

В состоянии T6 алюминиевая полоса или алюминиевая панель нагревается до температуры от 100 до 220°C в операции искусственного старения с целью получения максимальных значений предела текучести. Искусственное старение может, например, проводиться при 205°C/30 мин.

Алюминиевые полосы, изготовленные согласно представленному варианту осуществления, имеют толщину после естественного старения, например, от 0,5 до 4,5 мм. Толщину полосы от 0,5 до 2 мм используют в автомобилестроении, как правило, для кузовных применений, а толщину полосы от 2,0 до 4,5 мм используют для деталей шасси. Для обеих областей применения увеличенные значения относительного имеют решающее преимущество в производстве деталей, так как большая часть операций с листами включает в себя обширное формование, но в то же время важной является высокая прочность в состоянии (T6) применения конечного продукта.

В таблице 1 показаны составы алюминиевых сплавов, из которых были изготовлены алюминиевые полосы с использованием традиционных способов и способов изобретения. Кроме приведенных в таблице 1 компонентов сплава, остальное в составе алюминиевых полос составляет алюминий и примеси, индивидуальные количества которых не превышают 0,05 вес % и суммарное количество которых не превышает 0,15 вес %.

Полосы (образцы) 409 и 410 изготовлены согласно способу изобретения, в соответствии с которым в последних двух проходах горячей прокатки горячая полоса охлаждается от примерно 400 до 95°C с использованием пластинчатого охладителя и самих горячих валков, после чего сматывается. Измеренные значения для этих полос обозначены в таблице 2 как «изобр». Полосы подвергают холодной прокатке до конечной толщины 1,04 мм.

Полосы (образцы) 491-1 и 491-11 изготовлены с использованием традиционной горячей прокатки и способа холодной прокатки и отмечены как «трад».

Результаты по механическим свойствам, приведенные в таблице 2, четко показывают разницу в достижимых значениях относительного удлинения A80.

С целью достижения состояния Т4 полосы подвергают отжигу твердого раствора с последующей закалкой, после которой следует естественное старение при комнатной температуре. Состояние Т6 достигается в результате искусственного старения в течение 30 мин при 205°C.

Было установлено, что благоприятная микроструктура, которая была создана в полосах 409 и 410 с помощью способа согласно изобретению, не только обеспечивает более высокий предел текучести Rp0.2 и повышенную прочность Rm, но делает также возможным увеличенное относительное удлинение A80. Эта микроструктура имеет своим следствием особенно выгодное сочетание высокого относительного удлинения A80 до разрыва, равного по меньшей мере 30% или по меньшей мере 30% при очень высоких значениях предела текучести Rp0.2: от 80 до 140 МПа. В состоянии Т6 предел текучести может возрастать до более чем 185 МПа, в случае чего относительное удлинение A80 все еще остается выше 15%. Упрочняемость при ΔRp0.2 равная 87 или 97 МПа показывает, что варианты осуществления согласно изобретению проявляют очень высокое повышение предела текучести искусственно состаренного состояния Т6 в процессе искусственного старения при 205°C/30 мин, несмотря на увеличенные значения относительного удлинения, превышающие 15%.

Сравнение равномерных удлинений Ag полос согласно изобретению и традиционных полос также показывает, что при равномерном удлинении Ag со значениями более 25% полосы изобретения 409 и 410 значительно превосходят традиционные полосы, для которых измерены значения равные 23%. В таблице 2 показано значение для равномерного удлинения поперек направления прокатки. Кроме того значения выше 25% для равномерного удлинения Ag по диагонали и в направлении прокатки были отмечены для полос, не приведенных в таблице 2, которые были измерены способом согласно изобретению. Эти результаты подчеркивают исключительную формуемость полос согласно изобретению.

Значения Ag и A80 относительного удлинения до разрыва, значения Rp0.2 предела текучести и значения Rm предела прочности при растяжении в приведенной ниже таблице измерены согласно DIN EN.

Измеренные значения подтверждены в состоянии Т4 с помощью измерений, выполненных на других полосах. Алюминиевый сплав полос A и B имел следующий состав:

0,25%≤Mg≤0,6%,

1,0%≤Si≤1,5%,

Fe≤0,5%,

Cu≤0,2%,

Mn≤0,2%,

Cr≤0,1%,

Zn≤0,1%,

Ti≤0,1%

и остальное Al и неизбежные примеси, составляющие в сумме не более 0,15% не более 0,05% по отдельности.

Полосы A и B были подвергнуты закалке в горячем состоянии до 95°C с использованием способа согласно изобретению во время двух последних фаз обжатия, после чего смотаны и затем подвергнуты холодной прокатке до конечной толщины 1,0 мм и 3,0 мм, соответственно. Для достижения состояния Т4 полосы A и B были подвергнуты отжигу твердого раствора и затем естественно состарены с последующей закалкой.

Для обеих полос были измерены следующие значения:

Дополнительное повышение значений A80 относительного удлинения показывает насколько идеально эти алюминиевые полосы пригодны для изготовления деталей, у которых высокие степени деформации в состояния Т4 во время процесса производства должны сочетаться с максимальными пределами прочности Rm при растяжении и пределами текучести Rp0.2 в состоянии Т6.

Наряду с этим было проведено исследование других алюминиевых полос, подвергнутых дополнительной термообработке, которую проводили на алюминиевой полосе преимущественно непосредственно после получения продукта, например непосредственно после отжига твердого раствора и закалки. Для этой цели алюминиевые полосы кратковременно нагревали до температуры выше 100°C и затем сматывали при температуре выше 85°C (в данном случае при 88°C) и проводили естественное старение.

В таблице 4 приведен состав полосы 342, которая была подвергнута дополнительной термообработке после отжига твердого раствора и закалки.

Термообработка, называемая стадией предварительного обжига, в действительности привела к ухудшению характеристик удлинения перед разрывом, поскольку в данном случае удлинение A80 перед разрывом было меньше 30%. Неожиданным образом равномерное удлинение алюминиевой полосы Р342 сохранилось выше 25%, т.е. не изменилось по сравнению с образом, который не был подвергнут термообработке, как показано в таблице 5. Равномерное удлинение является весьма важным фактором при формовании алюминиевой полосы в деталь, поскольку улучшенное равномерное удлинение делает возможными более высокие степени деформации и благодаря этому либо повышает надежность процесса, либо уменьшает количество стадий формования.

В таблице 5 приведены различные измеренные значения. С одной стороны, три измерения были проведены на начале полосы Р342-ВА и на конце полосы Р342-ВЕ. В столбце ″Состояние″ указано, что полосы были в состоянии Т4, т.е. были подвергнуты отжигу твердого раствора и закалке с последующим естественным старением в течение 8 дней при комнатной температуре. Полосы были вырезаны от начала полосы и конца полосы и измерены в продольном направлении (L), т.е. в направлении прокатки, поперек направления прокатки (Q) и диагонально к направлению прокатки (D). Было установлено, что в то время как в некоторых случаях произошло уменьшение значений A80mm удлинения до разрыва до менее чем 30%, равномерное удлинение Ag все еще оставалось большим 25% при измерении во всех направлениях и неожиданно оставалось постоянным по сравнению с удлинением до разрыва полосы, которая не была подвергнута термообработке.

На последующей стадии искусственного старения состояние T6 было достигнуто через 20 мин при 185°C. Типичные значения для предела текучести при растяжении, измеренные в состоянии T6, были выше 140 МПа после искусственного старения и выше 165 МПа после искусственного старения с последующим дополнительным растяжением на 2%. Алюминиевая полоса, изготовленная согласно изобретению, которая была также подвергнута термообработке, сочетает, таким образом, два важных свойства. В состоянии Т4 она очень легко деформируется благодаря высокому равномерному удлинению и в то же время она достигает желаемой прочности после искусственного старения в течение 20 мин при 185°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА AlMgSi ПОЛОСЫ | 2012 |

|

RU2576976C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2691081C1 |

| АЛЮМИНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ВНУТРЕННИМ СЛОЕМ ИЗ СПЛАВА- ALMGSI | 2012 |

|

RU2569519C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2720277C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 7XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2717434C2 |

| АВТОМОБИЛЬНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ВЫСОКОЙ ФОРМУЕМОСТИ С УМЕНЬШЕННОЙ ИЛИ ОТСУТСТВУЮЩЕЙ БОРОЗДЧАТОСТЬЮ ПОВЕРХНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2699496C2 |

| СПЛАВ С НИЗКОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ЭТОГО СПЛАВА | 1992 |

|

RU2109835C1 |

| ЛИСТ ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ КОНСТРУКЦИИ АВТОМОБИЛЬНОГО КУЗОВА | 2014 |

|

RU2690253C2 |

| УПРОЩЕННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ КАТАНЫХ ПРОДУКТОВ ИЗ СПЛАВОВ Al-Zn-Mg И ПРОДУКТЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ | 2003 |

|

RU2326182C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2353700C2 |

Изобретение относится к способу изготовления полосы, выполненной из сплава Al-Mg-Si, в котором слиток для прокатки отливается из сплава Al-Mg-Si, подвергается гомогенизации, слиток для прокатки, доведенный до температуры горячей прокатки, подвергается горячей прокатке и затем при необходимости холодной прокатке до его конечной толщины, при этом горячая полоса имеет температуру не выше 130°С непосредственно на выходе с последнего прохода горячей прокатки, преимущественно температуру не выше 100°С, после чего полоса сматывается при этой или более низкой температуре. Способ позволяет производить алюминиевые полосы из сплава Al-Mg-Si, которые обладают более высоким относительным удлинением и, следовательно, более высокими степенями деформации при изготовлении структурированных металлических листов. 4 н. и 11 з.п. ф-лы, 5 табл., 4 ил.

1. Способ изготовления полосы из сплава Al-Mg-Si, в котором из сплава Al-Mg-Si отливают слиток для прокатки, подвергают его гомогенизации, слиток для прокатки, доведенный до температуры горячей прокатки, подвергают горячей прокатке и затем при необходимости проводят холодную прокатку до конечной толщины, отличающийся тем, что непосредственно после выхода с последнего прохода горячей прокатки горячая полоса имеет температуру не выше 130°С, преимущественно не выше 100°С, после чего горячую полосу сматывают при этой или более низкой температуре.

2. Способ по п.1, отличающийся тем, что горячую полосу закаливают до температуры выхода с использованием по меньшей мере одного пластинчатого охладителя и загруженного эмульсией прохода горячей прокатки.

3. Способ по п.1 или 2, отличающийся тем, что температура горячей прокатки перед процессом охлаждения во время горячей прокатки и, в частности, перед предпоследним проходом горячей прокатки составляет по меньшей мере 230°С, преимущественно выше 400°С.

4. Способ по п.1 или 2, отличающийся тем, что толщина завершенной горячей полосы равна от 3 до 12 мм, преимущественно от 3,5 до 8 мм.

5. Способ по п.1 или 2, отличающийся тем, что алюминиевый сплав представляет собой сплав типа АА6ххх, преимущественно АА6014, АА6016, АА6060, АА6111 или АА6181.

6. Способ по п.1 или 2, отличающийся тем, что после чистовой прокатки алюминиевую полосу подвергают термообработке, в которой алюминиевую полосу нагревают до температуры выше 100°С, после чего сматывают и подвергают старению при температуре выше 55°С, преимущественно выше 85°С.

7. Алюминиевая полоса, содержащая сплав Al-Mg-Si, в частности, изготовленная способом по любому из пп.1-5, характеризующаяся тем, что алюминиевая полоса в состоянии Т4 обладает относительным удлинением А80 до разрыва, равным по меньшей мере 30%, с пределом текучести Rp0.2 от 80 до 140 МПа.

8. Алюминиевая полоса по п.7, отличающаяся тем, что алюминиевая полоса в состоянии Т4 обладает равномерным удлинением Ag, большим 25%.

9. Алюминиевая полоса по п.7 или 8, отличающаяся тем, что подвергнутая отжигу на твердый раствор и закалке алюминиевая полоса в состоянии Т6 после искусственного старения при 205°С/30 мин обладает пределом текучести Rp0.2 более 185 МПа.

10. Алюминиевая полоса по п.7 или 8, отличающаяся тем, что подвергнутая отжигу на твердый раствор и закалке алюминиевая полоса в состоянии Т6 после искусственного старения при 205°С/30 мин характеризуется разницей ΔRp0.2 в пределе текучести между состояниями Т6 и Т4, равной по меньшей мере 80 МПа.

11. Алюминиевая полоса, содержащая сплав Al-Mg-Si, изготовленная способом по п.6, характеризующаяся тем, что алюминиевая полоса обладает равномерным удлинением Ag более 25% при пределе текучести Rp0.2 от 80 до 140 МПа.

12. Алюминиевая полоса по п.8 или 11, отличающаяся тем, что алюминиевая полоса обладает равномерным удлинением Ag более 25% в направлении прокатки, поперек направления прокатки и/или диагонально к направлению прокатки.

13. Алюминиевая полоса по п.7 или 11, отличающаяся тем, что алюминиевая полоса имеет толщину от 0,5 до 12 мм.

14. Алюминиевая полоса по п.7 или 11, отличающаяся тем, что алюминиевая полоса состоит из сплава типа АА6ххх, преимущественно АА6014, АА6016, АА6060, АА6111 или АА6181.

15. Применение алюминиевой полосы по любому из пп.7-14 в качестве металлического листа для изготовления конструкционного элемента в автомобилестроительной, самолетостроительной или вагоностроительной промышленности.

| US 4808247 A1, 28.02.1989 | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| RU 2006143448 A, 20.06.2008 | |||

Авторы

Даты

2014-05-20—Публикация

2010-05-21—Подача