Изобретение относится к средствам струйной обработки различных поверхностей, в частности к наполнителям для приготовления смесей на водной основе, используемым в устройствах гидроабразивной резки для обработки поверхностей и резки твердых, хрупких, металлических и неметаллических материалов.

Гидроабразивная резка (ГАР) является безальтернативным способом обработки в виду отсутствия температурного воздействия и невысокий расход режущего материала. Кроме того, высокая функциональность гидроабразивных станков позволяет обрабатывать не только различные материалы, но и элементы, отличающиеся габаритами и сложными формами и фигурными контурами.

В настоящее время для гидроабразивной резки широко используется гранатовый песок, например «Garnet» (http://garnet-abrasive.ru/granatovyj-pesok). Этот материала является жестким и тяжелым абразивом, его плотность приблизительно 4,1-4,3 г/см3. Песок абразивный (гранатовый) имеет кристаллическое строение, которое имеет высокую твердость и прочность, обеспечивая ему высокую сопротивляемость к разрушению. Благодаря этим свойствам абразивный песок (гранатовый) в течение всего времени использования является фактически устойчивым и обеспечивает высокое качество реза.

Самая распространенная фракция гранатового песка - 80 Mesh. При этом весь объем гранатового песка, потребляемого на территории России, ввозится из-за рубежа, что связано со значительными материальными затратами.

Техническим результатом настоящего изобретения является значительное снижение стоимости порошка, используемого в устройствах гидроабразивной резки для обработки материалов при одновременном снижении износа инструмента, обеспечивающего технологические скорости резания и повышении качества обработки поверхности.

По первому варианту изобретения технический результат достигается тем, что порошок для струйной гидроабразивной резки состоит из никелевого шлака, содержащего оксиды кремния, алюминия, магния, кальция и железа в соотношении компонентов, мас. %:

По второму варианту изобретения технический результат достигается тем, что порошок для струйной гидроабразивной резки состоит из медного шлака, содержащего оксиды кремния, алюминия, магния, кальция и железа в соотношении компонентов, мас. %:

В группу «другие» никелевого и медного шлаков, которые применяются в качестве порошка для струйной гидроабразивной резки, входят в незначительных количествах (малые доли процента) оксиды других металлов (калий, натрий, марганец, титан, медь), сера и вода, которые не влияют на свойства и качество порошка.

Никелевый и медный шлаки, используемые в виде порошка для струйной гидроабразивной резки, являются отходами металлургического производства. Эти шлаки характеризуются следующими физико-механическими свойствами:

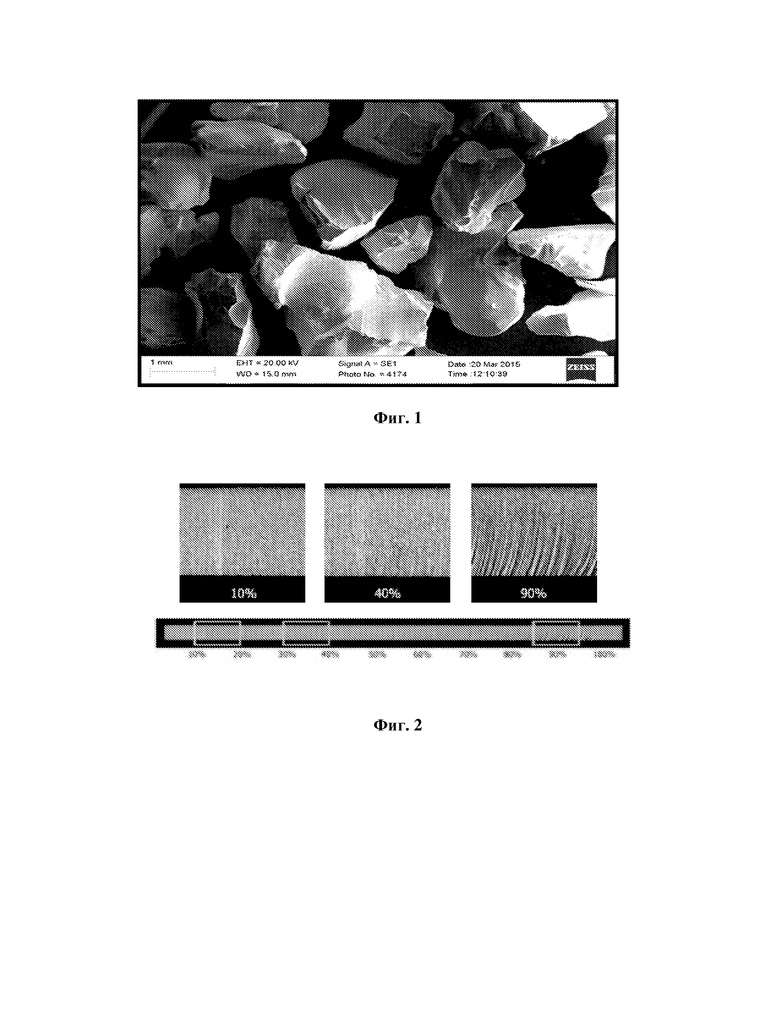

На Фиг. 1 представлено изображение частиц порошка для гидроабразивной резки, полученного с помощью сканированного электронного микроскопа при кратности увеличения ×38; на фиг. 2 представлены образцы материалов с обработанной поверхностью при различной скорости обработки.

Основным оборудованием, применяемым для производства порошка для струйной гидроабразивной резки, является приемный бункер, конвейер для подачи сырья, сушильный барабан с газовой горелкой, конвейер сухого материала, классификатор и грохот.

В настоящее время порошок для струйной гидроабразивной резки сертифицирован и изготавливается ООО «Уралгрит» различными фракциями от 0, 01 до 0,5 мм в соответствии с требованиями к обработке поверхностей различных материалов.

По результатам испытаний установлено, что на качество обработки поверхности влияет скорость обработки (резки) материала, так как гидроабразивной струе требуется достаточно времени для выравнивания обрабатываемой поверхности. Кроме того, необходимо минимизировать отставание струи на выходе из материала.

Опытным путем определен скоростной диапазон обработки поверхности материала, который находится в пределах 10%-60%.

Такая скорость обработки различных материалов с использованием заявленного порошка для гидроабразивной резки позволяет достичь уровня обработки материалов, которая производится с помощью плазменных автоматических станков с качеством, сравнимым при резке с помощью лазера, при существенной экономии материальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошок для гидроабразивной резки (варианты) | 2018 |

|

RU2674047C1 |

| АБРАЗИВНЫЙ ПОРОШОК | 2012 |

|

RU2518841C1 |

| АБРАЗИВНЫЙ ПОРОШОК | 2012 |

|

RU2518842C1 |

| ПРИМЕНЕНИЕ ГРАНУЛИРОВАННОГО НИКЕЛЕВОГО ШЛАКА В КАЧЕСТВЕ АКВАРИУМНОГО ГРУНТА | 2013 |

|

RU2555830C1 |

| ПРИМЕНЕНИЕ ШЛАКА В КАЧЕСТВЕ МУЛЬЧИРУЮЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 2013 |

|

RU2545565C1 |

| МОДИФИКАТОР МАГНЕЗИАЛЬНОГО СОСТАВА ДЛЯ КОНВЕРТЕРНОГО ШЛАКА И СПОСОБ МОДИФИЦИРОВАНИЯ КОНВЕРТЕРНОГО ШЛАКА | 2009 |

|

RU2404262C1 |

| НОСИТЕЛЬ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2141378C1 |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

| Шихта для изготовления керамических дробильных дисков | 1988 |

|

SU1595820A1 |

Изобретение относится к гидроабразивной резке. В формуле приведены варианты порошков для гидроабразивной резки. Порошок для гидроабразивной резки состоит из следующих компонентов, мас. %: оксид железа 41,5 - 43,0, оксид кремния 34,0 - 35,5, оксид кальция 6,0 - 7,0, оксид алюминия 5,5 - 6,5, оксид цинка 3,0 - 3,5, оксид бария 1,0 - 2,0, оксид магния 1,0 - 1,5, другие 8,0 - 1,0. В результате снижается стоимость порошка при одновременном снижении износа инструмента, обеспечивающего гидроабразивную резку. 2 н.п. ф-лы, 2 ил.

1. Порошок для струйной гидроабразивной резки, состоящий из никелевого шлака, содержащего оксиды железа, кремния, кальция, алюминия, цинка, бария и магния, при следующем соотношении компонентов, мас.%:

2. Порошок для струйной гидроабразивной резки, состоящий из медного шлака, содержащего оксиды железа, кремния, кальция, алюминия, магния, хрома и калия, при следующем соотношении компонентов, мас.%:

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ДРОБЬ | 2013 |

|

RU2541262C2 |

| АВТОМАТИЧЕСКОЕ ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПЕРИОДИЧЕСКОГО ВРАЩЕНИЯ ЗУБЧАТКИ ИЛИ Т. П. | 1929 |

|

SU20722A1 |

| УСТРОЙСТВО ДЛЯ ДУПЛЕКСНОЙ ПЕРЕДАЧИ ТЕЛЕГРАФНЫХ СИГНАЛОВ БЕЗ ИСКУССТВЕННОЙ ЛИНИИ | 1935 |

|

SU46972A1 |

| JP 4754223 B2, 24.08.2011. | |||

Авторы

Даты

2018-05-28—Публикация

2016-07-29—Подача