Изобретение относится к керамической промьшшенности, преимущественно к изготовлению абразивов, и может . быть использовано для изготовления дробильных дисков и облицовочных материалов в машинах для дробления резины, дерева и других материалов.

Цель изобретения - упрощение технологии за счет исключения обжига и i повышение прочности.

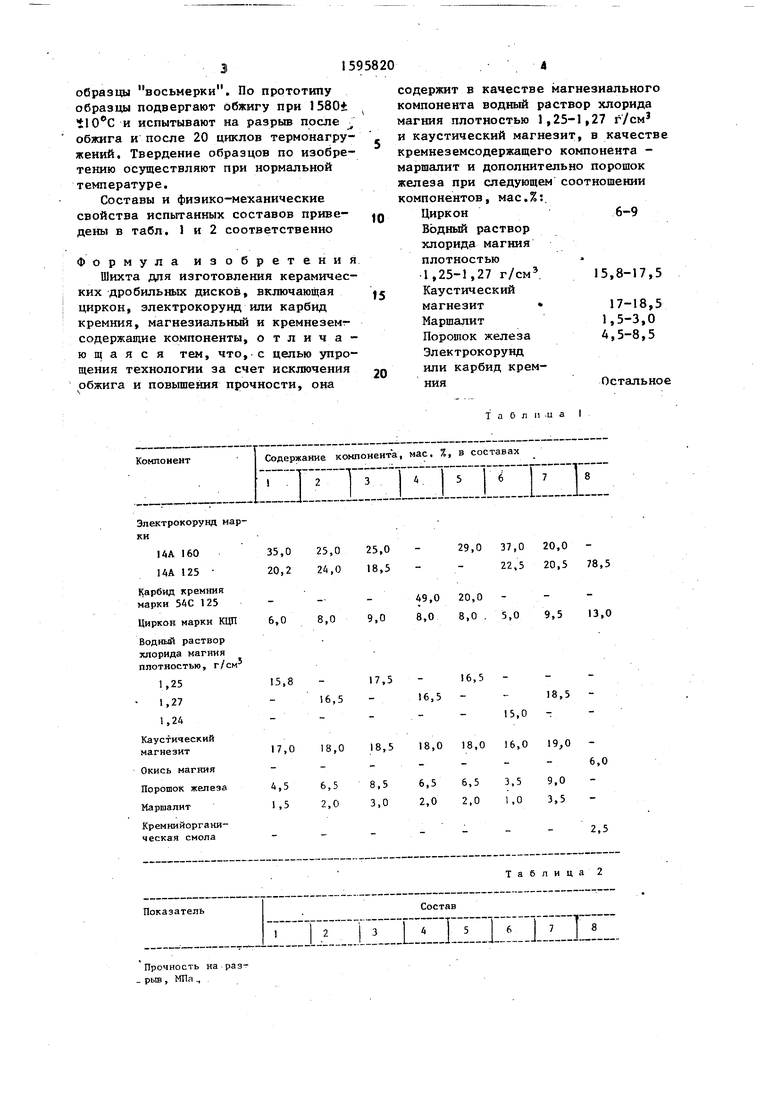

П р и м е р. В составе смесей для керамического материала используют карбид кремния марки 54С, отвечающий т ребованиям ГОСТ 26327-84, злектро- Корунд марки 24А, отвечающий требованиям ОСТ2 МТ7 1-5-84, зернистости 160, 125 .(ГОСТ 3647-80), либо смесь указанных материалов. Железный порошок используют марки ПЖ4С в соответ- с ГОСТ 9849- 6, циркон (ZrSi04) - , в соответствии с ОСТ 48-82-81, каустический магнезит марки МПК-83 предварительно про каленный при 300-350 С .в течение 1,5-2,0 ч. Хлористый магний, отвечаюпу1Й требованиям ГО СТ 7759-73, растворяют в воде дo..плoтJн;o- cти раствора 1,25-1,27 г/см, маршалит используют в соответствии с ГОСТ 9077-82, при его следующем химическом составе, мас.%: кремнезем не менее 98; окись железа 0,05-0,15; окись алюминия 0,5-1,0; окись кальция 0,5-1,0; металлическое железо 0,05-0,25. Дня определения предела прочности на разрьш изготавливают из смесей по прототипу и по изобретению

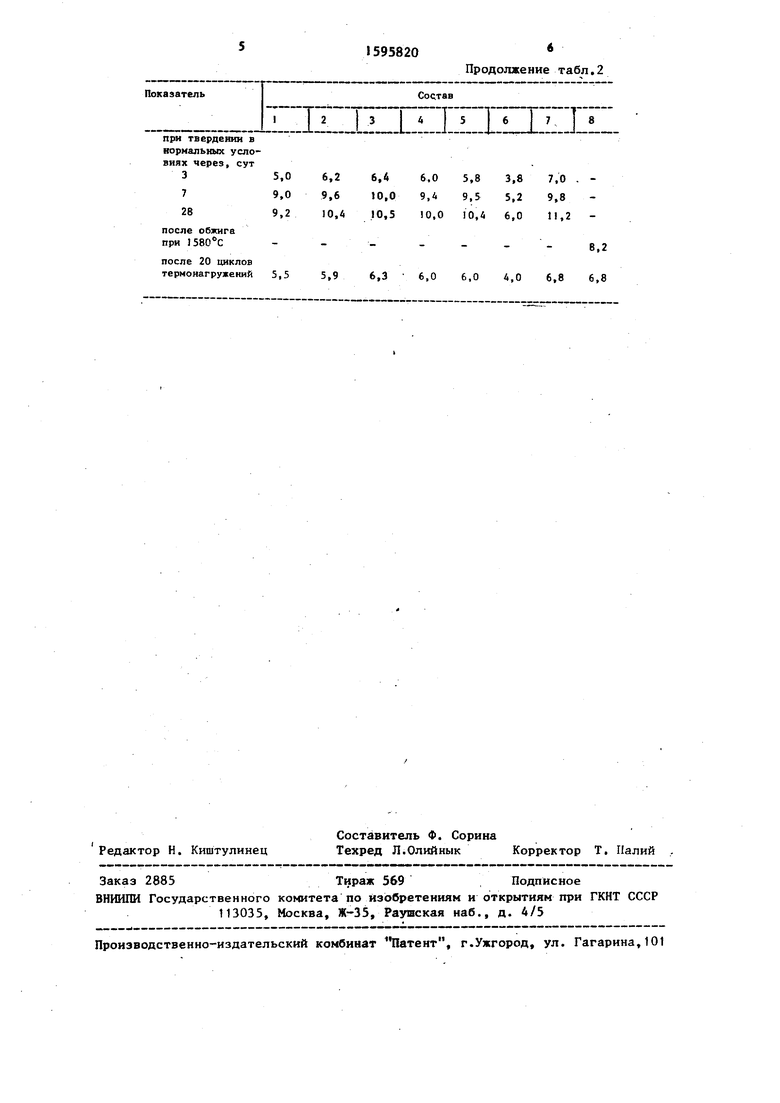

образцы восьмерки. По прототипу образцы подвергают Обжигу при 1580 и испытывают на разрыв после обжига и после 20 циклов термонагру- жеиий. Твердение образцов по изоб1 е- тению осуществляют при нормальной температуре.

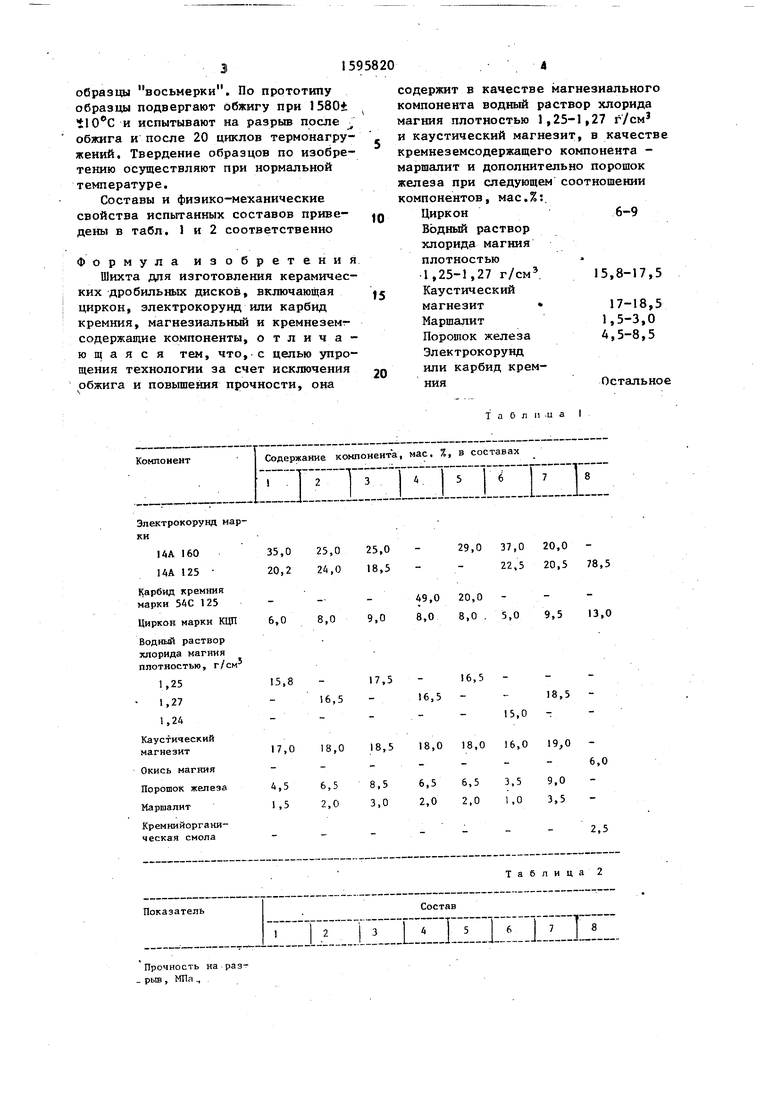

Составы и физико-механические свойства испытанных составов приве- дены в табл. 1 и 2 соответственно

Формула изобретения Шихта дпя изготовления керамических дробильных дисков, включающая циркон, электрокорунд или карбид кремния, магнезиальный и кремнеземт- содержащие компоненты, отличающаяся тем, что, с целью упрощения технологии за счет исключения обжига и повыщения прочности, она

содержит в качестве магнезиального компонента водный раствор хлорида магния плотностью 1,25-1,27 г/см и каустический магнезит, в качеств кремнеземсодержащего компонента - маршалит и дополнительно порошок железа при следующем соотношении компонентов, мае.%:,

Циркон

Водный раствор

хлорида магния

плотностью

1,25-1,27 г/см .

Каустический

магнезит

Маршалит

Порошок железа

Электрокорунд

или карбид кремнияОстально

т а о л и .ц а I

6-9

15,8-17,5

17-18,5 1.5-3,0 4,5-8,5

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2001 |

|

RU2246464C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА МАГНЕЗИАЛЬНОЙ ОСНОВЕ | 2009 |

|

RU2415099C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1994 |

|

RU2076038C1 |

| ПЕНОБЕТОН НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2103242C1 |

| МОДИФИКАТОР МАГНЕЗИАЛЬНОГО СОСТАВА ДЛЯ КОНВЕРТЕРНОГО ШЛАКА И СПОСОБ МОДИФИЦИРОВАНИЯ КОНВЕРТЕРНОГО ШЛАКА | 2009 |

|

RU2404262C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2018 |

|

RU2691435C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2078678C1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1151442A1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

Изобретение относится к керамической промышленности, преимущественно к изготовлению абразивов, и может быть использовано для изготовления дробильных дисков и облицовочных материалов в машинах для дробления резины, дерева и других материалов. Целью изобретения является упрощение технологии за счет исключения обжига и повышения прочности. Изобретение реализуют путем использования керамического материала из циркона 6-9%, каустического магнезита 17-18,5%, водного раствора хлорида магния плотностью 1,25-1,27 г/см 3 15,8-17,5%, маршалита 1,5-3,0%, порошка железа 4,5-8,5%, электрокорунда или карбида кремния - остальное. Керамический материал твердеет при нормальной температуре и не требует высокотемпературного обжига. 1 табл.

6,0 8,0 9,0

- 16,5

-

17,0 18,0 18,5

- - 4,5 6,5 8,5 1,5 2,0 3,0

- Показатель

Прочность на раз- . рьш , МПа .,

9,5 13,0

16,5

16,5

18,5

15,0

18,016,019,0 ---6,0

2,01,03,5

--- 2,5

Таблица2

Состав

LJIII Il JПоказатель

I

5,0

.IjLlLj..Zil

6,2 9.6

5,5

10,4 10,5 0,0 10,4 6,0 11,2 - ------8,2

5,96,3 6,0 6,0 4,0 6,8 6,8

Продолжение табл.2

Состав

Авторы

Даты

1990-09-30—Публикация

1988-04-05—Подача