Изобретение относится к технологии приготовления носителя катализаторов, содержащих серебро для получения оксида этилена. Условия работы катализатора характеризуются высокими температурными, механическими нагрузками, интенсивным воздействием газового потока. Поэтому долговечность катализатора определяется способностью сохранять свою прочность и высокую каталитическую активность при длительной эксплуатации. Все это непосредственно зависит от качества носителя, его физико- химических свойств и химического состава. В качестве носителей катализаторов получения оксида этилена чаще всего используют альфа-оксид алюминия в чистом виде или с добавками. Причем предпочтение отдается тем, которые имеют удельную поверхность, измеренную методом BET от 0,01 до 10 м2/г и объем пор, измеренный общепринятым методом по адсорбции воды 0,1-0,75 см3/г (Патент России N 1831369, МКП5 B 01 J 23/64, C 07 D 301/10, 1993)

Главным недостатком этих носителей является необходимость термообработки их при температурах выше 1350oC, предпочтительно 1500oC.

Так, известен способ приготовления носителя (Европейская заявка N 0150238, МПК B 01 J 23/02, C 07 D 301/10, 1985) на основе альфа-оксида алюминия, содержащий алюминат бария или силикат бария в количестве 0,1-1,0% в пересчете на барий. Носитель готовят формовкой сферических гранул из пасты, состоящей из 98,0-99,8% тонкодисперсного чистого от примесей порошка альфа-оксида алюминия, 0,16-1,9% порошка алюмината или силиката бария, 2,0-20% порообразующего материала и воды с последующим прокаливанием при 1200-1700oC. Недостатком этого носителя является использование дорогостоящего порошка альфа-оксида алюминия, получение которого требует сложных технологических операций и также высокотемпературной (> 1500oC) прокалки. Кроме того, альфа-оксид алюминия является высокообразивным веществом, что влечет за собой использование износостойкого дорогостоящего оборудования на стадии приготовления пасты для формования и самого формования. Для получения прочных гранул с низкой удельной поверхностью требуется высокая температура прокаливания (>1700oC) даже при введении до 1% бария, являющегося легкоплавким минерализатором. Высокая температура прокаливания гранул носителя до 1700oC требует больших энергозатрат. Все это делает носитель весьма дорогим продуктом.

Наиболее близким по технической сущности и достигаемому результату является носитель катализатора получения оксида этилена (Патент США N 5100859, МКП5 В 01 J 32/00, 1992) характеризующийся высокими начальными селективностями, длительным сроком службы. Носитель содержит не менее 85 мас.% альфа-оксида алюминия, оксид кальция или магния или их силикаты 0,01-6,0%, диоксид кремния 0,01-5,0% и диоксид циркония 0,01-10,0%. Носитель обладает объемом пор 0,2-0,6 см3/г и удельной поверхностью 0,1-3,0 м2/г.

Носитель готовят путем формования гранул из пасты, для приготовления которой используют тонкодисперсный высокой степени чистоты альфа-оксид алюминия, соединения кальция или магния, соединения циркония и кремния. Эти компоненты смешивают с водой и связующим веществом - выгорающей добавкой - полиолефином. После смешения паста формуется, затем подвергается сушке и прокаливанию для устранения выгорающего вещества и сплавления частиц альфа-оксида алюминия в пористую твердую массу при температуре свыше 1300oC, преимущественно 1350-1500oC, в течение 0,5-200 мин. Недостатки этого способа и носителя аналогичны описанным выше.

Задачей предлагаемого изобретения является разработка состава и способа получения высокопрочного носителя серебросодержащего катализатора для получения оксида этилена с оптимальными текстурными характеристиками, получаемого при температурах менее 1300oC из доступного недорогостоящего сырья.

Поставленная задача решается на предложенном носителе для катализатора получения оксида этилена и способе его приготовления.

Носитель серебросодержащего катализатора получения оксида этилена включает альфа-оксид алюминия, кальций, магний и кремний и дополнительно содержит натрий и каркасные алюмосиликаты- плагиоклазы, причем натрий, кальций, магний и кремний содержатся в носителе в виде одного соединения - аморфного силиката этих металлов и носитель имеет следующий состав, мас.%:

Соединение из аморфного силиката натрия, кальция, магния - 9,5-18,5

Алюмосиликаты-плагиоклазы - 5,5-13,0

Альфа-оксид алюминия - Остальное

В качестве алюмосиликатов-плагиоклазов носитель содержит преимущественно анортит CaAl2Si2O8 триклинной структуры и имеет следующий состав в пересчете на оксиды металлов, мас.%:

Диоксид кремния - 46,0-47,0

Оксид алюминия - 34,0-35,0

Оксид кальция - 16,0-17,0

Оксид натрия - 1,4-1,5

Соединение аморфного силиката натрия, кальция, магния в носителе имеет следующий состав в пересчете на оксиды металлов, мас.%:

Диоксид кремния - 73-74

Оксид натрия - 17-20

Оксид кальция - 2,0-3,5

Оксид магния - 4,6-6,5

Носитель имеет удельную поверхность 0,3-0,7 м2/г, объем пор 0,25-0,6 см3/г.

Способ получения носителя серебросодержащего катализатора получения оксида этилена, включает смешение альфа-оксида алюминия с соединением, содержащим кальций, магний, кремний с водой, связующим веществом - выгорающей добавкой, формование, прокаливание. Смешению подвергают соединение, состоящее из аморфного силиката натрия, кальция, магния в виде порошка, гидроксид алюминия, способный к образованию связующего вещества в присутствии пластификатора и содержащий не более 60% рентгеноаморфного гидроксида алюминия, выгорающую добавку, причем компоненты берут в таких количествах, чтобы готовый носитель содержал, мас.%:

Аморфный силикат кальция, натрия, магния - 9,5-18,5

Каркасные алюмосиликаты - плагиоклазы - 5,5-13,0

Альфа-оксид алюминия - Остальное

причем прокаливание проводят при 1230 - 1270oC до получения носителя с удельной поверхностью 0,3 - 0,7 м2/г и объемом пор 0,25 - 0,6 см3/г и имеющего вышеприведенный состав.

В качестве пептизатора используют одноосновные кислоты, предпочтительно азотную.

В качестве выгорающей добавки используют древесную муку с размером частиц менее 180 микрон, предпочтительно менее 63 микрон.

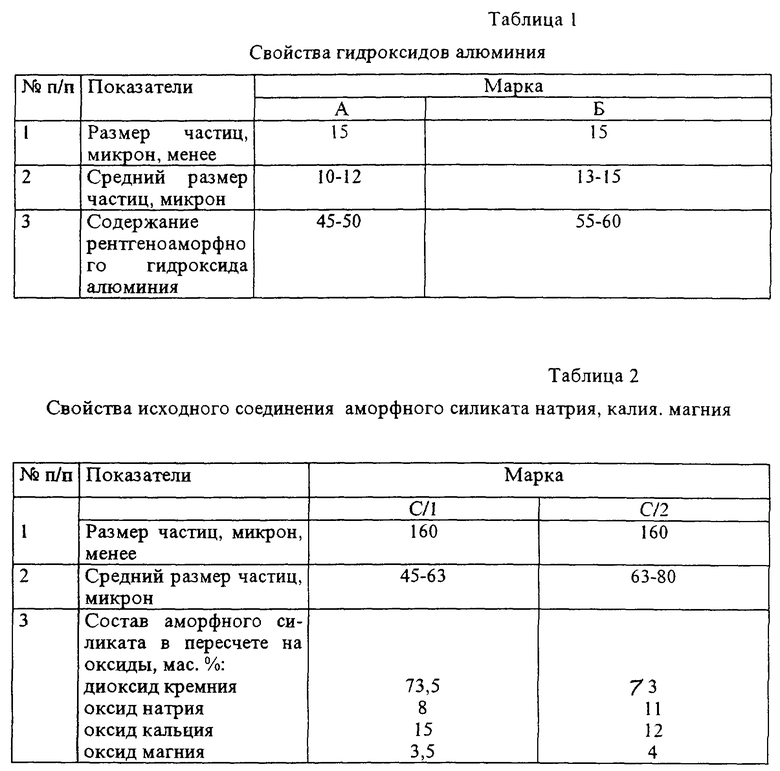

Гидроксид алюминия имеет размер частиц преимущественно менее 15 микрон.

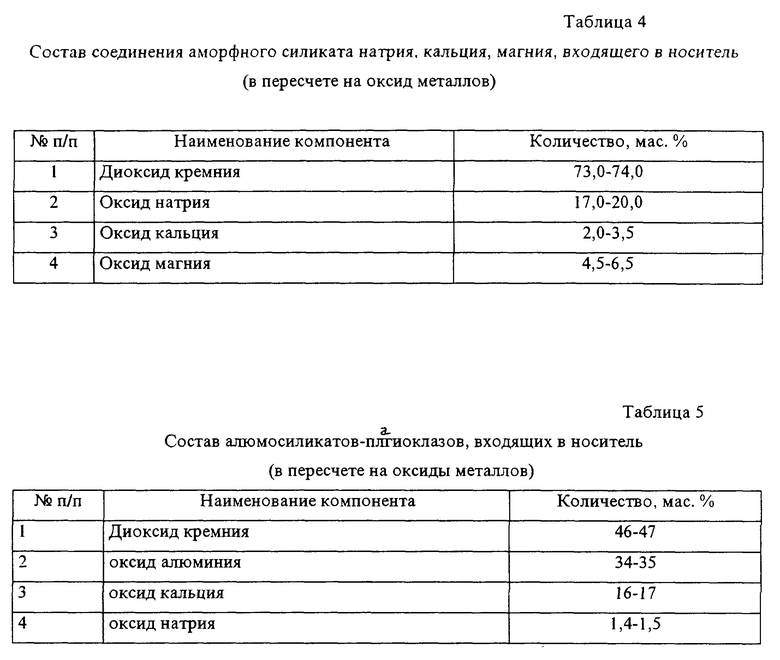

Соединение в виде порошкообразного аморфного силиката натрия, кальция, магния имеет размер частиц менее 160 микрон, предпочтительно менее 63 микрон

Компоненты для смешения берут в таких количествах, чтобы в готовом носителе содержалось аморфного силиката натрия, кальция, магния (в виде одного соединения) 9,5-18,5%, каркасных алюмосиликатов-плагиоклазов - 5,5-13,0%, а остальное альфа-оксид алюминия. При этом существенную роль играет дисперсность порошков исходных компонентов, позволяющая получать оптимальную пористую структуру носителя и механическую прочность после прокаливания. Так, порошок соединения аморфного силиката натрия, кальция, магния имеет размер частиц менее 160 микрон, предпочтительно менее 63 микрон; порошок выгорающего вещества в виде древесной муки размер частиц менее 180 микрон, преимущественно менее 63 микрон, порошок гидроксида алюминия размер частиц преимущественно менее 15 мкм. Увеличение дисперсности выше указанных норм приводит к потере прочности носителя и увеличению удельной поверхности выше 0,7 м2/г. Снижение дисперсности ниже норм приводит к снижению влагоемкости менее 0,25 см3/г. В качестве пластификатора используется одноосновная кислота, предпочтительно азотная.

Гранулы после формования сушат и прокаливают при температуре 1230-1270oC до текстурных характеристик: удельной поверхности 0,3-0,7 м2/г, объема пор 0,25-0,6 см3/г и образования в составе носителя альфа-оксида алюминия, каркасных алюмосиликатов - плагиоклазов 5,5-13,0% и соединение аморфного силиката натрия, кальция, магния - 9,5-18,5%. Причем каркасные алюмосиликаты-плагиоклазы преимущественно в виде анортита CaAl2Si2O8 триклинной структуры.

Получаемый таким способом носитель серебросодержащего катализатора обладает высокой механической прочностью и удельной поверхностью 0,3-0,7 м2/г при достаточно низких, по сравнению с известными способами, температурах спекания (1230-1270oC) за счет образования каркасных алюмосиликатов-плагиоклазов триклинной структуры, которые "сшивают" алюмооксидный и силикатный компоненты структуры и блокируют поверхность оксида алюминия. Получение при температурах 1230-1270oC достаточно низких величин удельной поверхности 0,3-0,7 м2/г обусловлено использованием гидроксида алюминия, содержащего до 60% рентгеноаморфного гидроксида алюминия, являющегося наименее термостабильной фазой из известных гидроксидов алюминия (гиббсит, байерит, псевдобемит). Оптимальный объем пор 0,25-0,6 см3/г получается за счет регулируемого введения в состав массы выгорающей добавки, древесной муки, а также ее дисперсности.

Таким образом, поставленная задача решается на предложенном носителе катализатора получения оксида этилена и способе его приготовления, и существенными отличительными признаками носителя являются следующие признаки: носитель дополнительно содержит натрий и каркасные алюмосиликаты-плагиоклазы; причем натрий, кальций, магний и кремний содержатся в носителе в виде одного соединения - аморфного силиката этих металлов; носитель имеет следующий состав, мас.%:

Соединение из аморфного силиката натрия, кальция, магния - 9,5-18,5

Алюмосиликаты-плагиоклазы - 5,5-13,0

Альфа-оксид алюминия - Остальное

Существенными отличительными признаками способа получения носителя являются следующие: смешению подвергают соединение, состоящее из аморфного силиката натрия, кальция, магния в виде порошка, гидроксид алюминия способный к образованию связующего вещества в присутствии пластификатора и содержащий не более 60% рентгеноаморфного гидроксида алюминия, выгорающую добавку; компоненты берут в таких количествах, чтобы готовый носитель содержал, мас.%:

Аморфный силикат кальция, натрия, магния - 9,5-18,5

Алюмосиликаты - плагиоклазы - 5,5-13,0

Альфа-оксид алюминия - Остальное

причем прокаливание проводят при 1230 - 1270oC до получения такого состава носителя с удельной поверхностью 0,3 - 0,7 м2/г и объемом пор 0,25 - 0,6 см3/г.

Определение фазового состава носителя проводят рентгенографическим методом, основанным на дифракции рентгеновских лучей.

Съемку образцов проводят в CиK-излучении с использованием дифференциальной дискриминации и монохроматора. Интервал углов по шкале 2 θ от 10 до 75oC, угловая скорость движения детектора 1/60o.

Прочность на раздавливание по образующей (н/мм) определяют по усилию разрушения гранулы носителя между двумя параллельными пластинами.

Удельную поверхность определяют методом ВЕТ, объем пор адсорбцией воды.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1 (по прототипу)

Смешению подвергается смесь компонентов: порошок альфа-оксида алюминия со средним размером частиц 3,0-3,4 микрон и содержанием Na - 0,02-0,06 мас.% в количестве 98,9% мас., двуокись циркония - 1,0 вес.%.

Силикат кальция - 0,2 вес.%, выгорающая добавка в виде муки из скорлупы грецких орехов - 25 вес.%, борная кислота 0,1 вес.% экструдирующее вспомогательное - окись полиолефина - 5,0 вес.%. Смешение этих компонентов производится в течение 45 с, затем добавляется вода в количестве, необходимом для получения способной к экструдированию смеси (около 30%) и смешение производят еще 4 мин, затем добавляют 5% вазелина и еще перемешивают 3 мин. Эту массу экструдируют в форме цилиндров с диаметром около 8 мм и высушивают до влагосодержания 2%. После этого подвергают обжигу в туннельной печи при температуре 1390oC.

Носитель после прокаливания обладает следующими свойствами:

Влагоемкость - 0,43 см3/г

Предел прочности - 18,7 Ibs (англ. фунт)

что в пересчете на н/гранулу составляет 18,7•0,45•9,8 =83,2

Удельная поверхность - 0,56 м2/г.

Пример 2

Смешению подвергают смесь компонентов: порошок гидроксида алюминия с размером частиц менее 15 мкм и содержанием аморфного гидроксида алюминия 52% в количестве 80% (по оксиду алюминия), соединение в виде порошка из аморфного силиката натрия, кальция, магния с размером частиц менее 63 мкм в количестве 20%, выгорающую добавку в виде древесной муки в количестве 22% исходя из веса добавленных гидроксида алюминия, аморфного силиката натрия, кальция, магния. Смесь сухих компонентов перемешивают 10 минут, затем добавляют раствор азотной кислоты в количестве 3% и перемешивание ведут еще 15 минут до получения пасты, способной к экструдированию. Эту массу формуют в форме колец размером 8 мм, высушивают и прокаливают при температуре 700oC для удаления выгорающей добавки. После этого выжженные гранулы подвергают обжигу при температуре 1260oC в шахтной печи до получения удельной поверхности 0,5 м2/г, объема пор 0,39 см3/г и механической прочности 100 н/гранулу. При этом носитель содержит 78% альфа-оксида алюминия, 14,6% аморфного силиката натрия, кальция, магния, 7,4% каркасных алюмосиликатов-плагиоклазов.

Пример 3-8

Носитель готовят аналогично примеру 2, только отличается тем, что для приготовления носителя применяются разные марки гидроксида алюминия (таблица 1) и соединения из аморфного силиката натрия, кальция, магния (таблица 2), которые берут в количествах, необходимых для получения состава носителя, приведенного в таблице 3, где приведены также свойства получаемого носителя в зависимости от температуры прокаливания.

Как видно из представленных примеров (2, 3, 4, 5, 6), предложенный носитель для серебросодержащего катализатора получения оксида этилена, имеет высокую механическую прочность по сравнению с прототипом (пример 1) и оптимальные величины удельной поверхности и объема пор, которые получаются при прокалке при температурах гораздо ниже, приведенных в прототипе.

Снижение температуры прокаливания ниже 1230oC (пример 8) приводит к падению прочности носителя, увеличению поверхности в связи с уменьшением количества каркасных алюмосиликатов- плагиоклазов до 4 мас.%.

Увеличение температуры прокаливания выше 1270oC (пример 7) приводит к резкому снижению величины удельной поверхности и влагоемкости ниже нормы за счет блокирования поверхности оксида алюминия каркасными алюмосиликатами и аморфным силикатом.

Таким образом, предлагаемый носитель и способ его получения по сравнению с известными позволяет получить высокопрочный, с оптимальными текстурными характеристиками носитель для серебросодержащего катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ ОКИСЛЕНИЯ ЭТИЛЕНА | 1992 |

|

SU1833565A3 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2287366C1 |

| КАТАЛИЗАТОР ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В 1,2-ДИХЛОРЭТАН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2183987C1 |

| НОСИТЕЛЬ МИКРОСФЕРИЧЕСКИЙ ДЛЯ КАТАЛИЗАТОРОВ | 2005 |

|

RU2271248C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 1992 |

|

RU2014114C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ С БИДИСПЕРСНОЙ ПОРИСТОЙ СТРУКТУРОЙ | 1993 |

|

RU2069177C1 |

| НОСИТЕЛЬ ДЛЯ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1992 |

|

RU2104086C1 |

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2148430C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197323C1 |

Изобретение относится к технологии приготовления носителя катализаторов, содержащих серебро для получения оксида этилена. Предложен новый состав носителя серебросодержащего катализатора получения оксида этилена, включающий альфа-оксид алюминия, кальций, магний и кремний. Носитель дополнительно содержит натрий и каркасные алюмосиликаты-плагиоклазы, причем натрий, кальций, магний и кремний содержатся в носителе в виде одного соединения - аморфного силиката этих металлов и носитель имеет следующий состав, мас.%: соединение из аморфного силиката натрия, кальция, магния 9,5-18,5; алюмосиликаты-плагиоклазы 5,5-13,0; альфа-оксид алюминия остальное. Предложен также способ получения этого носителя. Предлагаемый носитель и способ его получения по сравнению с известными позволяет получить высокопрочный, с оптимальными текстурными характеристиками носитель для серебросодержащего катализатора. 2 с. и 7 з.п.ф-лы, 5 табл.

Соединение из аморфного силиката натрия, кальция, магния - 9,5 - 18,5

Алюмосиликаты-плагиоклазы - 5,5 - 13,0

Альфа-оксид алюминия - Остальное

2. Носитель но п.1, отличающийся тем, что в качестве алюмосиликатов-плагиоклазов носитель содержит преимущественно анортит CaAl2Si2O8 триклинной структуры и имеет следующий состав, в пересчете на оксиды металлов, мас.%:

Диоксид кремния - 46,0 - 47,0

Оксид алюминия - 34,0 - 35,0

Оксид кальция - 16,0 - 17,0

Оксид натрия - 1,4 - 1,5

3. Носитель по п.1, отличающийся тем, что соединение аморфного силиката натрия, кальция, магния в носителе имеет следующий состав, в пересчете на оксиды металлов, мас.%:

Диоксид кремния - 73 - 74

Оксид натрия - 17 - 20

Оксид кальция - 2,0 - 3,5

Оксид магния - 4,6 - 6,5

4. Носитель по п.1, отличающийся тем, что он имеет удельную поверхность 0,3 - 0,7 м2/г, объем пор 0,25 - 0,6 см3/г.

Аморфный силикат кальция, натрия, магния - 9,5 - 18,5

Алюмосиликаты-плагиоклазы - 5,5 - 13,0

Альфа-оксид алюминия - Остальное

причем прокаливание проводят при 1230 - 1270oС до получения такого состава носителя с удельной поверхностью 0,3 - 0,7 м2/г и объемом пор 0,25 - 0,6 см3/г.

| US 5100859 A, 31.03.92 | |||

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 1992 |

|

RU2014114C1 |

| СЕРЕБРЯННЫЙ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1987 |

|

RU2034648C1 |

| Устройство для стопорения круглой гайки | 1974 |

|

SU496386A1 |

| US 4829043 A, 09.05.89 | |||

| US 5145824 A, 08.09.92. | |||

Авторы

Даты

1999-11-20—Публикация

1999-02-22—Подача