Изобретение относится к резинокордным композитам и может быть использовано в шинной и резинотехнической промышленности.

Известен резинокордный композит (патент РФ 2021148, опубл. 15.10.1994), состоящий из слоя текстильного корда, пропитанного адгезивом на основе латекса со звеньями винилпиридина, и резинового слоя, включающего ненасыщенный каучук, гексахлорпараксилол и алкилфеноламинную смолу.

Недостатком известного технического решения является невысокий уровень прочности связи резины с текстильным кордом в резинокордном композите.

Известен способ получения синтетических латексов (патент РФ 2144927, опубл. 27.01.2000) на основе сополимера бутадиена, комбинации алкиловых эфиров метакриловой кислоты и амида метакриловой кислоты для пропитки текстильного корда.

Недостатком известного способа является невысокая прочность связи резины с текстильным кордом при пропитке.

Известен способ обработки арамидного корда любых марок латексно-резорцинформальдегидным или латексно-резорцинформальдегидно-сажевым составами (патент 2330132 RU, опубл. 10.03.2008). Заявленный способ повышает прочность связи корда с резиной за счет его двукратной пропитки и термообработки.

Недостатком известного способа является высокая трудоемкость технологического процесса пропитки корда, что усложняет технологию.

Наиболее близким к заявляемому техническому решению и достигаемому техническому результату является резинокордный композит (патент 2305037 RU, МПК В32В 25/10, опубл. 27.08.2007, Бюл. №24), содержащий слой текстильного корда, пропитанного составом на основе латекса ДБА-1 или в сочетании с другим латексом и необязательно дисперсией канального технического углерода (ТУ), и резиновый слой, включающий ненасыщенный каучук, алкилфеноламинную смолу, модификатор РУ-Д и белую сажу или модификатор РУ-Д и гексахлорпараксилол. Композит обладает высокой прочностью связи между пропитанным кордом и резиной.

Недостатком известного технического решения (прототипа) является использование в пропиточном составе нестабильного по качеству и дефицитного импортного канального техуглерода К 354.

Техническим результатом заявляемого технического решения является достижение высокой прочности связи в системе «обкладочная резина - пропитанный корд», которая повышает работоспособность резинокордного композита и позволяет отказаться от использования канального техуглерода К 354 в составе сажевой дисперсии.

Технический результат достигается тем, что нити текстильного корда в резинокордном композите однократно пропитаны, а пропиточный состав содержит дисперсию печного технического углерода с парахиноном, резорцин при следующем соотношении компонентов:

- дисперсия печного технического углерода - 25,0-35,0 мас.ч.;

- парахинон - 0,03-0,10% на 1 г ТУ;

- резорцин - 15,0-20,0 мас.ч.

Заявляемый резинокордный композит состоит из слоя текстильного корда, пропитанного составом на основе латекса ДБА-1, являющегося сополимером бутадиена, бутилакрилата и амида метакриловой кислоты, в сочетании с другим латексом, с дисперсией печного технического углерода, содержащей парахинон, и резорцином, и из резинового слоя. Последний выполнен из резиновой смеси на основе ненасыщенного каучука, включающей модификатор РУ-Д и белую сажу БС-120 или РУ-Д и гексахлорпараксилол.

На первом этапе при помощи бисерной мельницы изготавливают суспензии технического углерода: одну с парахиноном, другую - без него. Для приготовления 100 см3 суспензии состав компонентов, загружаемых в стакан измельчителя, помимо ТУ и стеклянного бисера включает диспергатор НФ и дистиллированную воду. Количество парахинона добавлено из расчета 0,05% на 1 г техуглерода в суспензии с учетом молекулярной массы парахинона. После достижения полного диспергирования мельницу отключают, полученные суспензии ТУ (с парахиноном и без него) отделяют от мелющих тел (от бисера), определяют степень дисперсности, рН, концентрацию ТУ в суспензии.

На втором этапе готовят пропиточные составы, включающие латексы, водный раствор резорцина, дисперсию ТУ (с парахиноном и без него). После однократного пропитывания и последующей сушки определяют прочность связи кордных нитей с резиновой смесью (контрольной и производственной) по Н-методу (ГОСТ 14863-69).

Применение в пропиточном составе печного техуглерода N326 с парахиноном по заявляемому техническому решению позволяет достичь уровня прочности связи между арамидным кордом и обкладочной резиной, близкого к канальному: 133 Н (корд Аром-75К) и 117 Н (корд Аром-75) - по изобретению против 139 и 120 Н - по прототипу.

В качестве слоя текстильного корда используется корд арамидный, арамидный с капроновыми нитями, полиэфирный, арамидный с полиэфирными нитями, капроновый, анидный, вискозный. Пропиточный состав включает латекс ДБА-1 - сополимер бутадиена, бутилакрилата и амида метилакриловой кислоты, который может применяться в сочетании с другим латексом, например, бутадиеновым карбоксилсодержащим, винилпиридиновым, бутадиен-стирольным, водный раствор резорцина и дисперсию технического углерода. Последняя включает технический углерод марок N326, N550, смесь N220 и Т900 в сочетании с диспергатором НФ, и производные класса хинонов, например парахинон. Резиновый слой на основе ненасыщенного каучука включает серную вулканизующую группу с сульфенамидом Ц, сульфенамидом М, альтаксом, каптаксом и другими ускорителями вулканизации, традиционные ингредиенты резиновой смеси - белила цинковые, технический углерод, например, N550, N220, мягчители, например нефтяное масло ПН-6ш или масло-наполнитель Норман, стирольно-инденовую смолу или смолу Сибпласт, стеариновую, олеиновую или бензойную кислоты, антиоксиданты, например диафен ФП. В качестве ненасыщенного каучука используются натуральный, синтетический изопреновый, бутадиеновый, бутадиен-нитрильный, бутадиен-стирольный каучуки или их комбинации.

Компоненты пропиточного состава изготавливаются предприятиями России:

- латекс ДБА-1 (ТУ 2294-347-05842324-98) - сополимер бутадиена, бутил-акрилата и амида метилакриловой кислоты, содержание сухого вещества 25%, рН 9,7-11,2.

- латекс СКД-1с (ГОСТ 11604-78) - бутадиеновый карбоксилсодержащий, содержание сухого вещества 28%, рН 9,0. Оба латекса используются для пропитки шинного корда.

- резорцин (ГОСТ 9970-74) - 1,3-диоксибензол, представляет собой кристаллический порошок или чешуйки белого цвета с оттенком розового или желтого, химическая формула С6Н4(ОН)2, плотность 1,19 кг/м3, температура плавления 110,8°С. Производится при плавлении смол.

- парахинон (ТУ 6-09-156-75) или 1,4-бензохинон, химическая формула C6H4O2, представляет собой светло-желтое твердое вещество кристаллической структуры с резким запахом, высокой температурой плавления, получаемое путем окисления ароматических соединений, например анилина с хромовой кислотой. Используется в качестве модификатора поверхности ТУ для повышения прочности связи пропитанного корда с полимерной матрицей.

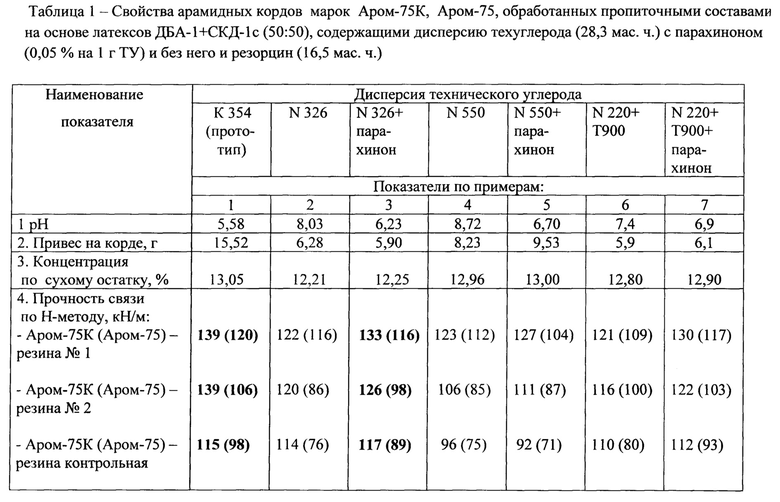

Пример 1 (прототип). В качестве слоя текстильного корда используется арамидный корд марки Аром-75 или арамидный корд с капроновыми нитями марки Аром-75К. Ткань пропитана латексно-резорцинформальдегидным составом на основе латекса ДБА-1 - сополимера бутадиена, бутилакрилата и амида метакриловой кислоты с бутадиеновым карбоксилсодержащим латексом СКД-1 с в массовом соотношении 50:50. В пропиточный состав, кроме того, входят, мас.ч. на 100 мас.ч. латексов (считая на сухое вещество): 16,5 новолачной резорцинформальдегидной смолы СФ-282; 6,6 формальдегида и 1,24 едкого натра, и необязательно дисперсия технического углерода в мас.ч. (считая на сухое вещество): 28,3 техуглерода К 354 и 1,7 диспергатора НФ. При этом резиновый слой содержит, мас.ч. на 100 мас.ч. каучука: каучук СКИ-3 - 100; сера - 1,8-2,3; сульфенамид Ц - 1,0; оксид цинка - 5,0; стирольно-инденовую смолу - 4-5; стеариновую кислоту - 1-2; масло ПН-6Ш - 2-3; диафен ФП - 1-2; технический углерод П-514 - 30-40; технический углерод П-245 - 10; модификатор РУ-Д - 2-4 и белую сажу - 5-10 или модификатор РУ-Д -1,2-2,2 и гексахлорпараксилол - 0,4-1,0 (табл. 1).

Пример 2. Отличается от примера 1 тем, что пропиточный состав содержит дисперсию технического углерода N326 - 28,3 мас.ч., а вместо резорцинформальдегидной смолы СФ-282 используется резорцин - 16,5 мас.ч.

Пример 3. Отличается от примера 1 тем, что пропиточный состав содержит дисперсию технического углерода N326 - 28,3 мас.ч. с парахиноном (0,05% на 1 г ТУ), а вместо смолы СФ-282 используется резорцин - 16,5 мас.ч.

Пример 4. Отличается от 1 тем, что пропиточный состав содержит дисперсию технического углерода N550 - 28,3 мас.ч., а вместо смолы СФ-282 используется резорцин - 16,5 мас.ч.

Пример 5. Отличается от 1 тем, что пропиточный состав содержит дисперсию технического углерода N550 - 28,3 мас.ч. с парахиноном (0,05% на 1 г ТУ), а вместо смолы СФ-282 используется резорцин - 16,5 мас.ч.

Пример 6. Отличается от 1 тем, что пропиточный состав содержит дисперсию технического углерода марок N220+T900 - 28,3 мас.ч., а вместо смолы СФ-282 используется резорцин - 16,5 мас.ч.

Пример 7. Отличается от 1 тем, что пропиточный состав содержит дисперсию технического углерода марок N220+T900 - 28,3 мас.ч. с парахиноном (0,05% на 1 г ТУ), а вместо смолы СФ-282 используется резорцин - 16,5 мас.ч.

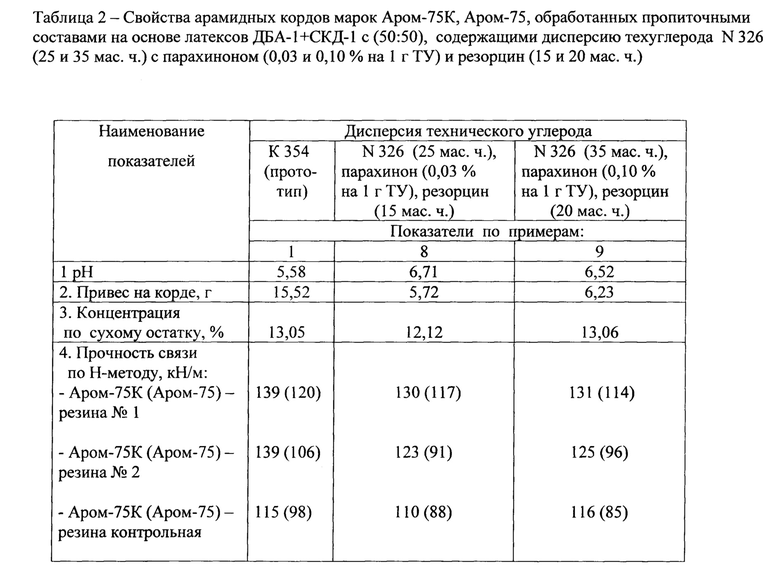

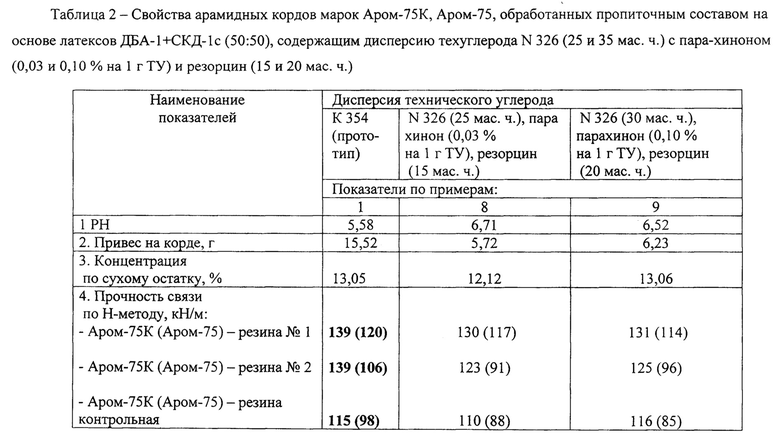

Пример 8. Отличается от примера 3 тем, что пропиточный состав содержит дисперсию технического углерода N326 - 25,0 мас.ч. с парахиноном (0,03% на 1 г ТУ) и резорцином - 15,0 мас.ч.

Пример 9. Отличается от примера 3 тем, что пропиточный состав содержит дисперсию технического углерода N326 - 35,0 мас.ч. с парахиноном (0,10% на 1 г ТУ) и резорцином - 20,0 мас.ч.

Свойства арамидных кордов, однократно обработанных пропиточными составами с применением дисперсий различных марок ТУ с парахиноном (0,05% на 1 г ТУ) и без него и резорцином, в количестве согласно прототипу представлены в таблице 1. Пример 1 - известного состава, примеры 2-7 - предлагаемого состава.

Судя по результатам испытаний (табл.1), модификация ТУ парахиноном (примеры 3, 5, 7) способствует повышению прочности связи резин с пропитанными кордами Аром-75К и Аром-75. При этом наилучшие результаты получены в случае применения дисперсии ТУ N326 (пример 3), которая была выбрана в качестве объекта исследования для дальнейших исследований в заявленном диапазоне. В этой связи на следующем этапе работы были изготовлены пропиточные составы, содержащие дисперсию ТУ N326 (25 и 35 мас.ч.), парахинон (0,03% и 0,10% на 1 г ТУ) и резорцин (15 и 20 мас.ч.).

Результаты испытаний арамидных кордов с использованием указанных пропиточных составов приведены в таблице 2. Из представленных данных видно, что прочность связи по примерам 8 и 9 находится на высоком уровне и сопоставима с прочностью связи прототипа.

Таким образом, заявленное техническое решение обеспечивает высокую прочность связи в системе «обкладочная резина - пропитанный текстильный корд», что повышает работоспособность резинокордного композита и позволяет отказаться от применения канального технического углерода К 354 в составе сажевой дисперсии.

Резина №1 - на основе ненасыщенного каучука, содержит модификатор РУ-Д и белую сажу БС-120 (4,0:10,0);

Резина №2 - на основе ненасыщенного каучука, содержит модификатор РУ-Д и гексахлорпараксилол (1,2:1,0).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2006 |

|

RU2305037C1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2011 |

|

RU2481956C2 |

| СПОСОБ ОБРАБОТКИ АРАМИДНОГО КОРДА | 2006 |

|

RU2330132C2 |

| МАСЛОТЕПЛОСТОЙКИЙ РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2015 |

|

RU2645479C2 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 1992 |

|

RU2021148C1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2187521C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЛАТЕКСОВ СОПОЛИМЕРОВ БУТАДИЕНА | 1998 |

|

RU2144927C1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ТЕКСТИЛЬНОГО КОРДА | 1998 |

|

RU2163914C2 |

| Состав для пропитки текстильных материалов | 1988 |

|

SU1685958A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ТЕКСТИЛЬНОГО КОРДА | 2006 |

|

RU2298021C1 |

Изобретение относится к резинокордным композитам и может быть использовано в шинной и резинотехнической промышленности. Резинокордный композит состоит из слоя текстильного корда, пропитанного составом на основе латекса ДБА-1 - сополимера бутадиена, бутилакрилата и амида метакриловой кислоты в сочетании с другим латексом и резинового слоя на основе ненасыщенного каучука, включающего серу, сульфенамид Ц, стеариновую кислоту, оксид цинка, стирольно-инденовую смолу, технический углерод П-514, П-245, масло ПН-6ш, модификатор РУ-Д и белую сажу БС-12- или РУ-Д и гексахлорпараксилол, при этом нити текстильного корда пропитаны однократно. Пропиточный состав содержит дисперсию технического углерода с парахиноном и резорцином. Изобретение позволяет повысить прочность связи между обкладочной резиной и пропитанным кордом, что повышает работоспособность резинокордного композита. 2. н.п. ф-лы, 2 табл., 9 пр.

1. Резинокордный композит, состоящий из слоя текстильного корда, изготовленного из нитей одного или двух типов и пропитанного составом на основе латекса ДБА-1, являющегося сополимером бутадиена, бутилакрилата и амида метакриловой кислоты, в сочетании с другим латексом, и резинового слоя на основе ненасыщенного каучука, включающего серу, сульфенамид Ц, стеариновую кислоту, оксид цинка, стирольно-инденовую смолу, технический углерод марок П-514, П-245, масло ПН-6ш, модификатор РУ-Д и белую сажу БС-120 или модификатор РУ-Д и гексахлорпараксилол, характеризующийся тем, что нити текстильного корда пропитаны однократно, пропиточный состав содержит дисперсию печного технического углерода с парахиноном, резорцин при следующем соотношении компонентов:

- дисперсия печного технического углерода - 25,0-35,0 мас.ч.;

- парахинон - 0,03-0,10% на 1 г технического углерода ТУ;

- резорцин - 15,0-20,0 мас.ч.

2. Способ изготовления резинокордного композита по п. 1, отличающийся тем, что нити текстильного корда пропитываются однократно.

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2006 |

|

RU2305037C1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 1992 |

|

RU2021148C1 |

| РЕЗИНОКОРДНЫЙ МАТЕРИАЛ | 1996 |

|

RU2109638C1 |

| US 6333281 B1,25.12.2001 | |||

| US 7682274 B2,23.03.2010. | |||

Авторы

Даты

2018-05-30—Публикация

2016-11-24—Подача