Область техники

[0001] Изобретение относится к отрицательному электроду для литий-ионной вторичной батареи и к батарее с его использованием.

Предшествующий уровень техники

[0002] В последние годы настоятельно требовалось сокращение выбросов углекислого газа, чтобы решить проблему глобального потепления. У автомобильной промышленности есть растущее ожидание введения электрических транспортных средств (электромобилей) и гибридных электромобилей для сокращения выбросов оксидов углерода, и она интенсивно разрабатывала вторичные батареи для электроприводов, которые становятся ключом к практическому применению этих электромобилей.

[0003] В качестве вторичных батарей для электроприводов уделяется внимание литий-ионным вторичным батареям, обладающим относительно высокой теоретической энергией. Разработка таких литий-ионных вторичных батарей в настоящее время быстро продвигается. В литий-ионной вторичной батарее обычно имеются положительный электрод, в котором активный материал положительного электрода нанесен на коллектор (токосъемник) положительного электрода с помощью связующего, и отрицательный электрод, в котором активный материал отрицательного электрода нанесен на коллектор (токосъемник) отрицательного электрода с помощью связующего. Положительный электрод и отрицательный электрод соединены друг с другом посредством слоя жидкого или твердого электролита и помещены в кожух батареи. Таким образом, литий-ионная вторичная батарея претерпевает реакции заряда/разряда благодаря абсорбции и десорбции ионов лития активными материалами электродов.

[0004] В качестве активного материала отрицательного электрода литий-ионной вторичной батареи используются сплавы и углеродные материалы. Однако активный материал электрода расширяется и сжимается в ответ на абсорбцию и десорбцию ионов лития во время реакции заряда/разряда батареи. Например, углеродный активный материал отрицательного электрода, такой как графит, показывает изменение объема примерно 10%; а активный материал отрицательного электрода на основе сплава показывает изменение объема почти в 200%.

[0005] Когда активный материал показывает большое объемное расширение, активный материал может разломаться на мелкие кусочки и отделиться от коллектора во время повторяющихся циклов заряда/разряда. Более того, сам электрод может значительно искривляться и деформироваться, когда коллектор испытывает большое механическое напряжение в ответ на изменение объема тонкопленочного слоя активного материала. Соответственно, возникает проблема того, что, скорее всего, циклические характеристики батареи будут ухудшаться, так как контакт между активными материалами уменьшается из-за изменения структуры электрода во время повторяющихся циклов заряда/разряда.

[0006] Чтобы решить такую проблему, патентный документ 1 раскрывает отрицательный электрод для вторичной батареи с неводным электролитом, который содержит пенометалл в качестве коллектора и кремний, нанесенный в качестве активного материала на пенометалл. Сообщается, что с помощью такой конфигурации электрода возможно предотвратить отделение активного материала во время циклов заряда/разряда для улучшений циклических характеристиках заряда/разряда.

Документы уровня техники

Патентные документы

[0007] Патентный документ 1: Выложенная публикация заявки на патент Японии № 2004-259636

Сущность изобретения

Проблемы, решаемые изобретением

[0008] Однако в отрицательном электроде из патентного документа 1 площадь контакта между кремниевым активным материалом и коллектором из пенометалла большая, так как коллектор из пенометалла имеет большую площадь поверхности. Это приводит к возникновению большого механического напряжения из-за расширения и сжатия активного материала во время зарядки/разрядки, в силу чего может быть невозможно предотвратить в достаточной мере отделение активного материала от электрода.

Средства для решения проблем

[0009] Настоящее изобретение было создано в связи с вышеупомянутыми обстоятельствами. Задача настоящего изобретения - предоставить отрицательный электрод для литий-ионной вторичной батареи, который содержит средство для предотвращения отделения активного материала от коллектора из-за расширения и сжатия активного материала во время зарядки/разрядки. Также задача настоящего изобретения - предоставить литий-ионную вторичную батарею, способную сохранять структуру электрода во время зарядки/разрядки и показывающую хорошую устойчивость к циклам заряда/разряда.

[0010] А именно, в соответствии с первым аспектом настоящего изобретения предусмотрен отрицательный электрод для литий-ионной вторичной батареи, содержащий: проводящую подложку; слой активного материала отрицательного электрода, содержащий активный материал отрицательного электрода, способный на абсорбцию и десорбцию ионов лития; и проводящий элемент, обладающий имеющий меньшим модулем упругости, чем у проводящей подложки, при этом по меньшей мере часть активного материала отрицательного электрода соединена с проводящей подложкой посредством проводящего элемента.

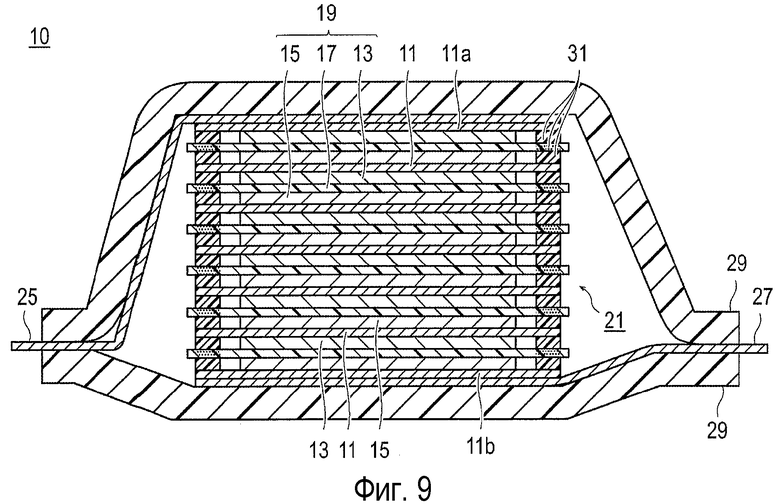

[0011] В соответствии со вторым аспектом настоящего изобретения предусмотрена литий-ионная вторичная батарея, содержащая вышеуказанный отрицательный электрод.

Краткое описание чертежей

[0012] Фиг.1 - вид в разрезе отрицательного электрода для литий-ионной вторичной батареи в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.2 - схематический увеличенный вид в разрезе, показывающий взаимное расположение коллектора, активного материала отрицательного электрода и проводящего материала в отрицательном электроде для литий-ионной вторичной батареи в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.3 - вид в разрезе отрицательного электрода для литий-ионной вторичной батареи в соответствии со вторым вариантом осуществления настоящего изобретения.

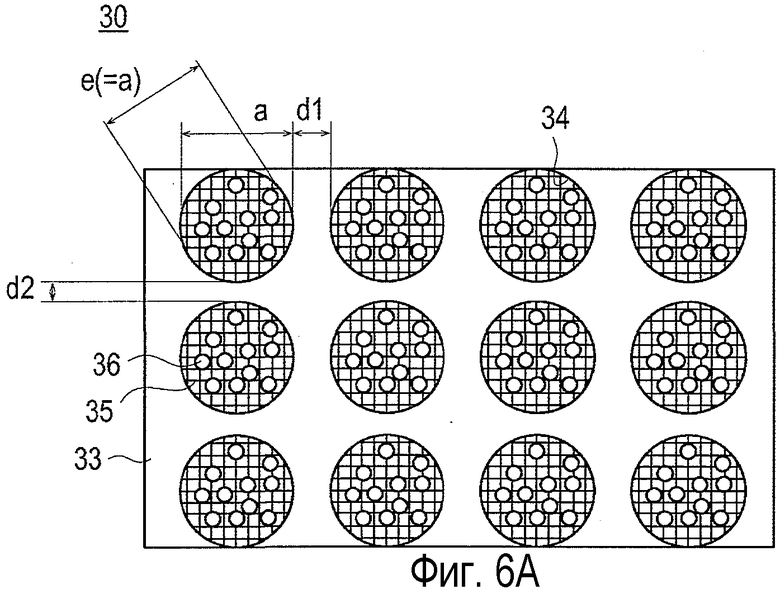

Фиг.4А - вид сверху отрицательного электрода для литий-ионной вторичной батареи в соответствии с третьим вариантом осуществления настоящего изобретения.

Фиг.4В - вид в разрезе отрицательного электрода для литий-ионной вторичной батареи в соответствии с третьим вариантом осуществления настоящего изобретения.

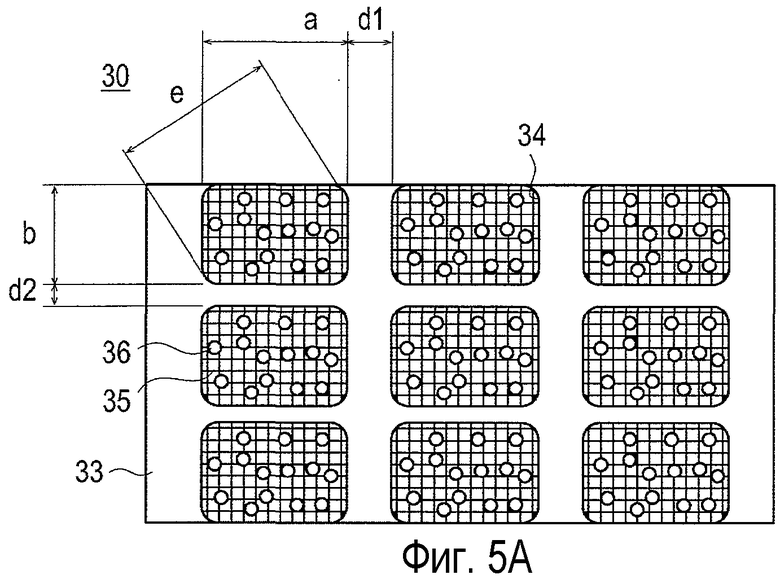

Фиг.5А - вид сверху одного модифицированного примера отрицательного электрода для литий-ионной вторичной батареи в соответствии с третьим вариантом осуществления настоящего изобретения.

Фиг.5В - вид в разрезе модифицированного примера по Фиг.5А.

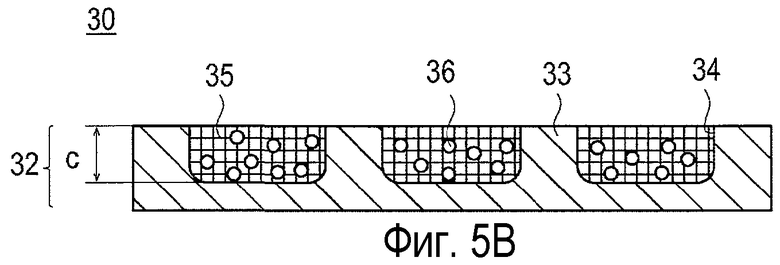

Фиг.6А - вид сверху другого модифицированного примера отрицательного электрода для литий-ионной вторичной батареи в соответствии с третьим вариантом осуществления настоящего изобретения.

Фиг.6В - вид в разрезе модифицированного примера по Фиг.6А.

Фиг.7 - схематический увеличенный вид в разрезе пористого структурного тела отрицательного электрода для литий-ионной вторичной батареи в соответствии с третьим вариантом осуществления настоящего изобретения.

Фиг.8А - схематичный чертеж, показывающий процесс производства пористого структурного тела отрицательного электрода для литий-ионной вторичной батареи в соответствии с третьим вариантом осуществления настоящего изобретения.

Фиг.8В - схематичный чертеж, показывающий другой процесс производства пористого структурного тела отрицательного электрода для литий-ионной вторичной батареи в соответствии с третьим вариантом осуществления настоящего изобретения.

Фиг.9 - вид в разрезе литий-ионной вторичной батареи в соответствии с одним вариантом осуществления настоящего изобретения.

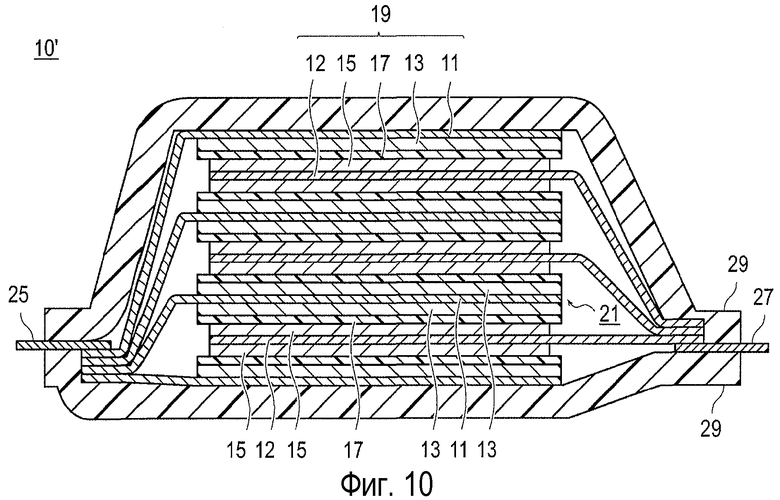

Фиг.10 - вид в разрезе литий-ионной вторичной батареи в соответствии с другим вариантом осуществления настоящего изобретения.

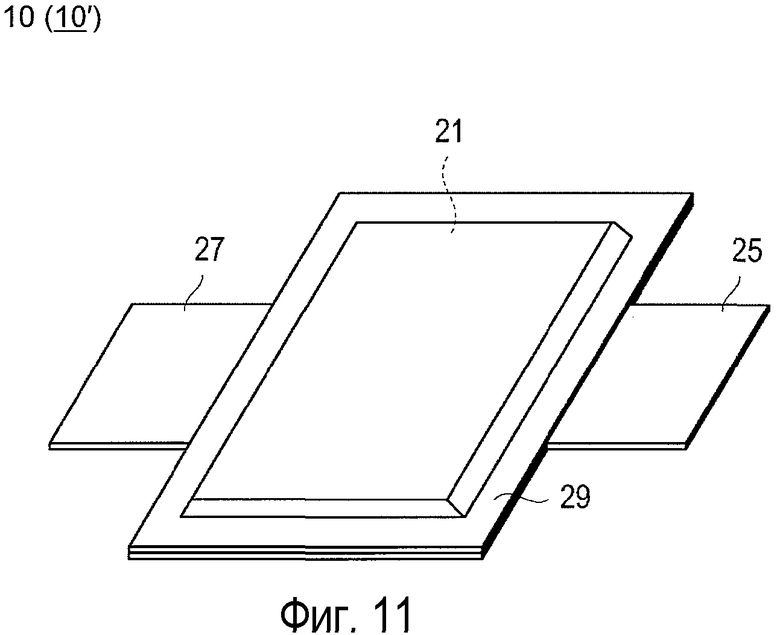

Фиг.11 - вид в перспективе, схематически показывающий один пример внешнего вида литий-ионной вторичной батареи.

Фиг.12 - график, показывающий результаты оценки циклических характеристик ячеек для оценочного испытания в соответствии с Примером и Сравнительным примером.

Лучшие варианты осуществления изобретения

[0013] В дальнейшем предпочтительные варианты осуществления настоящего изобретения будут подробно описываться ниже со ссылкой на чертежи. Отметим, что настоящее изобретение не ограничивается нижеследующими вариантами осуществления и может быть реализовано на практике в любых других вариантах осуществления. На чертежах одинаковые детали и части обозначаются одинаковыми ссылочными номерами, чтобы опустить их повторяющееся объяснение. Размеры соответствующих деталей и частей могут преувеличиваться в целях иллюстрации на чертежах и могут отличаться от фактических размеров.

[Отрицательный электрод для литий-ионной вторичной батареи]

[0014] Отрицательный электрод для литий-ионной вторичной батареи в соответствии с настоящим изобретением включает в себя проводящую подложку, слой активного материала отрицательного электрода, содержащий активный материал отрицательного электрода, способный на абсорбцию и десорбцию ионов лития, и проводящий элемент, обладающий меньшим модулем упругости, чем у проводящей подложки, характеризующийся тем, что: по меньшей мере часть активного материала отрицательного электрода соединена с проводящей подложкой через проводящий элемент.

[Первый вариант осуществления]

[0015] Фиг.1 - вид в разрезе отрицательного электрода 1 для литий-ионной вторичной батареи в соответствии с первым вариантом осуществления настоящего изобретения. Как показано на Фиг.1, отрицательный электрод 1 для литий-ионной вторичной батареи имеет коллектор 2 (в качестве проводящей подложки), слой 3 активного материала отрицательного электрода, образованный на поверхности коллектора 2, и проводящий буферный слой 4 (в качестве проводящего элемента), размещенный между коллектором 2 и слоем 3 активного материала отрицательного электрода. В первом варианте осуществления коллектор 2 образован из металлической фольги. Слой 3 активного материала отрицательного электрода содержит активный материал 3a отрицательного электрода, способный на абсорбцию и десорбцию ионов лития. Проводящий буферный слой 4 содержит эластичный проводящий материал 4a и связующее и обладает меньшим модулем упругости, чем у коллектора 2.

[0016] Фиг.2 - схематический увеличенный вид в разрезе, показывающий взаимное расположение коллектора 2, слоя 3 активного материала отрицательного электрода и проводящего буферного слоя 4 в отрицательном электроде 1 для литий-ионной вторичной батареи. Хотя отрицательный электрод 1 фактически может включать в себя любые другие материалы, эти материалы здесь исключаются из чертежей. Активный материал 3a отрицательного электрода в слое 3 активного материала отрицательного электрода электрически соединен и упруго связан с поверхностью коллектора 2 с помощью проводящего материала 4a проводящего буферного слоя 4, как показано на Фиг.2. При такой конфигурации возможно, что проводящий материал 4a может поглощать механическое напряжение, вызванное расширением и сжатием активного материала 3a электрода, даже когда активный материал 3a отрицательного электрода расширяется и сжимается во время зарядки/разрядки батареи, в которой используется отрицательный электрод 1.

[0017] Здесь следует отметить, что хотя для упрощения в первом варианте осуществления по Фиг. 1 и 2 слой 3 активного материала отрицательного электрода проиллюстрирован только на одной стороне коллектора 2, слои активного материала обычно формируют на обеих сторонах коллектора 2. В случае использования биполярной батареи на одной стороне коллектора 2 формируют слой активного материала положительного электрода, а слой 3 активного материала отрицательного электрода формируют на другой стороне коллектора 2. В случае использования небиполярной батареи слои 3 активного материала отрицательного электрода формируют на обеих сторонах коллектора 2.

[0018] Конструктивные части отрицательного электрода 1 будут последовательно объясняться ниже.

[Коллектор]

[0019] Коллектор 2 является конструктивной частью, которая электрически соединяет слой 3 активного материала отрицательного электрода с любым внешним элементом и образована из проводящего материала. Конкретное ограничение по виду коллектора 2 отсутствует. При условии, что коллектор 2 демонстрирует электрическую проводимость, материал и структура коллектора 2 особо не ограничиваются. Коллектор 2 может быть в любом виде, традиционно известном и широко применяемом для литий-ионных вторичных батарей. В качестве материала коллектора 2 могут использоваться проводящие металлы, такие как медь, никель, алюминий, титан, железо, серебро и нержавеющая сталь (SUS). Среди прочих особенно предпочтительна медь. В качестве структуры коллектора 2 может использоваться не только фольговая структура по Фиг.1 и 2, но и структура нетканого материала, пористая структура или пластинчатая структура. В некоторых случаях коллектор 2 может иметь многослойную структуру из двух или более листов металлической фольги. Также отсутствует конкретное ограничение на толщину коллектора 2. Толщина коллектора 2 обычно составляет порядка от 5 до 50 мкм. Размер коллектора 2 определяется в зависимости от назначения использования литий-ионной вторичной батареи.

[Слой активного материала отрицательного электрода]

[0020] Слой 3 активного материала отрицательного электрода содержит активный материал 3a отрицательного электрода и необязательно может дополнительно содержать проводящий материал для улучшения электрической проводимости, связующее, материал электролита (полимерная матрица, проводящий ионы полимер, раствор электролита и т.д.), вспомогательную электролитическую соль (соль лития) для улучшения ионной проводимости и т.п.

[0021] Отсутствует конкретное ограничение на компонентное соотношение составляющих материалов в слое 3 активного материала отрицательного электрода. Компонентное соотношение составляющих материалов в слое 3 активного материала отрицательного электрода регулируется при необходимости с учетом любых сведений о литий-ионных вторичных батареях. Также отсутствует конкретное ограничение на толщину слоя 3 активного материала отрицательного электрода. Толщина слоя 3 активного материала отрицательного электрода устанавливается с учетом любых сведений о литий-ионных вторичных батареях. В качестве примера толщина слоя 3 активного материала отрицательного электрода составляет порядка от 2 до 100 мкм.

(Активный материал отрицательного электрода)

[0022] Конкретное ограничение на активный материал 3a отрицательного электрода отсутствует при условии, что активный материал 3a отрицательного электрода содержит любое вещество, способное на абсорбцию и десорбцию ионов лития, или состоит из него. Могут использоваться любые традиционно известные активные материалы отрицательных электродов.

[0023] В частности, предпочтительно, чтобы активный материал 3a отрицательного электрода содержал легирующий литий элемент. В качестве активного материала 3a отрицательного электрода, содержащего такой легирующий литий элемент, может соответственно использоваться любой из легирующих литий элементов в чистом виде и их оксиды или карбиды. Батарея может достигать большей плотности энергии и емкости при использовании легирующего литий элемента, нежели при использовании традиционных углеродных материалов. Когда в активном материале 3a отрицательного электрода содержится легирующий литий элемент, активный материал 3a отрицательного электрода обычно демонстрирует большое изменение объема из-за расширения и сжатия во время зарядки/разрядки батареи. Таким образом, результаты настоящего изобретения четче выражаются в том, что можно уменьшить механическое напряжение, вызванное расширением и сжатием активного материала 3a отрицательного электрода во время зарядки/разрядки батареи, когда в активном материале 3a отрицательного электрода содержится легирующий литий элемент.

[0024] Примеры легирующего литий элемента включают в себя, но не ограничиваются ими, Si, Ge, Sn, Pb, Al, In, Zn, H, Ca, Sr, Ba, Ru, Rh, Ir, Pd, Pt, Ag, Au, Cd, Hg, Ga, Tl, C, N, Sb, Bi, O, S, Se, Te и Cl. Чтобы добиться высокой емкости батареи и плотности энергии, предпочтительно, чтобы активный материал отрицательного электрода содержал по меньшей мере одну разновидность элемента, выбранного из группы, состоящей из Si, Ge, Sn, Pb, Al, In и Zn, предпочтительнее - Si или Sn, еще предпочтительнее - Si. Примеры оксида включают монооксид кремния (SiO), SiOX (0<x<2), диоксид олова (SnO2), SnOX (0<x<2) и SnSiO3. Примеры карбида включают карбид кремния (SiC).

[0025] Также в качестве активного материала 3a отрицательного электрода могут подходящим образом использоваться углеродные материалы. Когда углеродный материал используется в качестве активного материала 3a отрицательного электрода, активный материал 3a отрицательного электрода также демонстрирует большое изменение объема из-за расширения и сжатия во время зарядки/разрядки батареи. Соответственно, результаты настоящего изобретения четче выражаются в том, что можно уменьшить механическое напряжение, вызванное расширением и сжатием активного материала 3a отрицательного электрода во время зарядки/разрядки батареи, когда углеродный материал используется в качестве активного материала 3a отрицательного электрода.

[0026] Примеры углеродного материала включают: высококристаллические углеродные материалы, такие как графит (природный графит, искусственный графит и т.д.); низкокристаллические углеродные материалы (мягкая сажа, твердый углерод и т.д.); углеродные сажи (сажа Ketjen, ацетиленовая сажа, канальная сажа, ламповая сажа, печная сажа из жидкого нефтяного сырья, термическая сажа и т.д.); фуллерены, углеродные нанотрубки, углеродные нановолокна, углеродные наногорны и углеродные волоконца.

[0027] Также могут использоваться металлические материалы, такие как металлический литий, сложные оксиды лития-переходного металла, такие как сложный оксид лития-титана (титанат лития: Li4Ti5O12) и другие известные активные материалы отрицательных электродов. В некоторых случаях два или более из этих активных материалов отрицательных электродов могут использоваться в сочетании.

[0028] Вышеуказанные активные материалы отрицательных электродов могут использоваться по отдельности или в сочетании из двух или более материалов.

[0029] Отсутствует конкретное ограничение на форму и размер активного материала 3a отрицательного электрода. Активный материал 3a отрицательного электрода может существовать в различных видах частиц, таких как сферическая форма (порошок), пластинчатая форма, игольчатая форма, столбчатая форма и форма рога. В этом случае размер частиц активного материала 3a отрицательного электрода предпочтительно составляет от 1 до 100 мкм, предпочтительнее - от 1 до 20 мкм, в плане высокой емкости, реакционной способности и устойчивости к циклированию. Когда размер частиц активного материала 3a отрицательного электрода находится в вышеприведенном диапазоне, можно ограничить увеличение внутреннего сопротивления батареи во время циклов зарядки/разрядки при условии высокой выходной мощности и отводить от батареи достаточный электрический ток. При этом размер частиц активного материала 3a отрицательного электрода может задаваться в единицах срединного диаметра, который определяется лазерной дифракцией.

[0030] Предпочтительно, чтобы активный материал 3a содержал большое количество активного материала отрицательного электрода, содержащего легирующий литий элемент. Точнее говоря, количество вещества активного материала, содержащего легирующий литий металл, в активном материале 3a отрицательного электрода предпочтительно составляет 60 мас.% или более, предпочтительнее - 80 мас.% или более, еще предпочтительнее - 90 мас.% или более, особенно предпочтительно - 100 мас.%.

[0031] Количество активного материала 3a, содержащегося в слое 3 активного материала отрицательного электрода, обычно составляет порядка от 40 до 100 мас.%, предпочтительно в диапазоне от 50 до 90 мас.%, предпочтительнее - от 70 до 90 мас.%, еще предпочтительнее - от 75 до 85 мас.%, относительно 100 мас.% общего количества слоя 3 активного материала отрицательного электрода.

(Проводящий материал)

[0032] Проводящий материал добавляется для улучшения электрической проводимости слоя 3 активного материала отрицательного электрода. Конкретное ограничение на проводящий материал отсутствует. При необходимости может использоваться любой известный проводящий материал. Примеры проводящего материала включают в себя: углеродные сажи, такие как ацетиленовая сажа, печная сажа, канальная сажа и термическая сажа; углеродные волокна, такие как выращенные из паровой фазы углеродные волокна (VGCF); и другие углеродные материалы, такие как графит. Когда проводящий материал содержится в слое 3 активного материала, можно эффективно образовать сеть электронов с тем, чтобы внести вклад в улучшение выходных характеристик батареи.

[0033] Количество проводящего материала, содержащегося в слое 3 активного материала отрицательного электрода, обычно составляет порядка от 0 до 30 мас.%, предпочтительно - от 1 до 10 мас.%, предпочтительнее - от 3 до 7 мас.%, относительно 100 мас.% общего количества слоя 3 активного материала отрицательного электрода.

(Связующее)

[0034] Конкретное ограничение на связующее отсутствует. Примеры связующего включают в себя: термопластичные смолы, такие как поливинилиденфторид (PVdF), карбоксиметилцеллюлоза (CMC), политетрафторэтилен (PTFE), поливинилацетат и акриловая смола (например, жидкий силиконовый каучук (LSR)); термореактивные смолы, такие как полиимид, эпоксидная смола, полиуретановая смола и карбамидная смола; и каучуковые материалы, такие как бутадиен-стирольный каучук (SBR).

[0035] Количество связующего, содержащегося в слое 3 активного материала отрицательного электрода, обычно составляет порядка от 0 до 50 мас.%, предпочтительно от 5 до 45 мас.%, предпочтительнее - от 10 до 25 мас.%, еще предпочтительнее - от 15 до 20 мас.%, относительно 100 мас.% общего количества слоя 3 активного материала отрицательного электрода.

(Материал электролита/вспомогательная соль)

[0036] Отсутствует конкретное ограничение на материал электролита при условии, что материал электролита функционирует в качестве переносчика ионов лития. Например, могут использоваться жидкие электролиты и полимерные электролиты. Также отсутствует конкретное ограничение на вспомогательную соль (соль лития), добавленную для улучшения ионной проводимости слоя 3 активного материала отрицательного электрода. Могут использоваться анионные соли органических кислот и т.п. Так как материал электролита и вспомогательная соль в слое 3 активного материала электрода могут быть такими же, как и в упоминаемом позже слое электролита, подробные объяснения разновидностей материала электролита и вспомогательной соли будут опущены. Каждый из материала электролита и вспомогательной соли может использоваться по отдельности или в сочетании из двух или более их разновидностей.

[0037] Отсутствует конкретное ограничение на количества материала электролита и вспомогательной соли, содержащихся в слое 3 активного материала отрицательного электрода. Количества материала электролита и вспомогательной соли регулируются при необходимости с учетом любых сведений о литий-ионных вторичных батареях.

[Проводящий буферный слой 4]

[0038] Проводящий буферный слой 4 содержит проводящий материал 4a и необязательно может дополнительно содержать связующее, материал электролита (полимерная матрица, проводящий ионы полимер, раствор электролита), вспомогательную электролитическую соль (соль лития) и т.п. Подробные объяснения этих материалов будут пропущены, поскольку такие же материалы, как и для вышеуказанного слоя 3 активного материала отрицательного электрода, также могут использоваться и для проводящего буферного слоя 4.

[0039] Проводящий материал 4a проводящего буферного слоя 4 выполняет функцию упругого связывания активного материала 3a с поверхностью коллектора 2. В качестве проводящего материала 4a может использоваться такой же проводящий материал, как и для слоя 3 активного материала, при условии, что он выполняет такую функцию. Могут подходящим образом использоваться различные проводящие материалы, имеющие одномерную структуру (линейную структуру или разветвленную структуру), такие как углеродные сажи (цепочечная структура) и углеродные волокна (волокнистая структура), чтобы легко выполнять эту функцию. Возможно, что при использовании одномерного структурированного проводящего материала, даже когда активный материал 3a отрицательного электрода показывает изменение объема во время зарядки/разрядки батареи, проводящий материал может деформироваться в ответ на изменение объема активного материала 3a отрицательного электрода с тем, чтобы эффективно снять механическое напряжение. С этой точки зрения предпочтительно использовать любой проводящий материал, имеющий цепочечную структуру, предпочтительнее - углеродную сажу, наиболее предпочтительно - ацетиленовую сажу. В случае использования такого цепочечного проводящего материала проводящий буферный слой и активный материал образуют между собой точечный контакт, а не поверхностный контакт. Это успешно позволяет проводящему материалу следовать за перемещениями активного материала, когда сам активный материал перемещается во время зарядки/разрядки батареи.

[0040] В случае использования одномерного структурированного проводящего материала отсутствуют конкретное ограничение на размер проводящего материала (меньший диаметр, больший диаметр, соотношение размеров и т.д.). Предпочтительно, чтобы больший диаметр (длина) проводящего материала был короче среднего размера частиц (D50) активного материала отрицательного электрода в слое 3 активного материала отрицательного электрода. Это успешно позволяет проводящему материалу следовать за деформацией проводящего буферного слоя 4, когда проводящий буферный слой 4 деформируется во время зарядки/разрядки батареи.

[0041] Связующее в проводящем буферном слое 4 может быть такой же разновидности, что и в слое 3 активного материала отрицательного электрода, при условии, что проводящий буферный слой 4 способен на упругое связывание активного материала 3a с поверхностью коллектора 2. Однако связующее в проводящем буферном слое 4 предпочтительно обладает упругостью, чтобы добиться преимущества в том, что проводящий буферный слой 4 может обеспечивать свое свойство связывания, не мешая перемещениям проводящего материала 4a в ответ на изменение объема активного материала 3a. С этой точки зрения в качестве связующего в проводящем буферном слое 4 предпочтительно использовать поливинилиденфторид (PVdF), карбоксиметилцеллюлозу (CMC), политетрафторэтилен (PTFE), акриловую смолу (например, LSR) или каучуковый материал (например, бутадиен-стирольный каучук (SBR)). В некоторых случаях может использоваться любое другое связующее, обладающее таким же уровнем упругости, что и вышеперечисленные материалы, независимо от того, является ли оно традиционно известным или будет заново разработано в будущем.

[0042] Отсутствует конкретное ограничение на компонентное соотношение составляющих материалов в проводящем буферном слое 4 при условии, что активный материал 3a упруго связан с поверхностью коллектора 2 с помощью проводящего материала 4a. Однако предпочтительно, чтобы количество проводящего материала 4a в проводящем буферном слое 4 было относительно большим по сравнению с количеством проводящего материала в слое 3 активного материала отрицательного электрода, чтобы обеспечивать достаточно эластичную связь активного материала 3a с поверхностью коллектора 2 путем образования проводящего буферного слоя 4. При этом дается определение, что когда содержащееся количество проводящего материала 4a "относительно большое", количество (А) (мас.%) проводящего материала 4a относительно 100 мас.% общего количества проводящего буферного слоя 4 и количество (В) (мас.%) проводящего материала относительно 100 мас.% общего количества слоя 3 активного материала отрицательного электрода удовлетворяют отношению A>B. Более предпочтительно, чтобы удовлетворялось A>5B, еще предпочтительнее A>7B, особенно предпочтительно A>10B.

[0043] Количество проводящего материала 4a, содержащегося в проводящем буферном слое 4 (100 мас.%), предпочтительно составляет от 30 до 90 мас.%, предпочтительнее - от 40 до 80 мас.%, еще предпочтительнее - от 50 до 70 мас.%. Количество связующего, содержащегося в проводящем буферном слое 4 (100 мас.%), предпочтительно составляет от 10 до 70 мас.%, предпочтительнее - от 20 до 60 мас.%, еще предпочтительнее - от 30 до 50 мас.%. Количество другого составляющего материала регулируется при необходимости с учетом любых сведений в пределах диапазона, который не влияет на характеристики электрода.

[0044] Конкретное ограничение на толщину проводящего буферного слоя 4 отсутствует. Предпочтительно, толщина проводящего буферного слоя 4 составляет порядка 0,2-10 мкм.

[0045] Как упоминалось выше, проводящий буферный слой 4 (проводящий материал 4a) может поглощать механическое напряжение, вызванное расширением и сжатием активного материала 3a во время зарядки/разрядки батареи в первом варианте осуществления. Поэтому возможно снизить механическое напряжение на активном материале 3a и коллекторе 2 во время зарядки/разрядки батареи и эффективно предотвратить отделение активного материала 3a от отрицательного электрода 1.

[0046] Путем задания количества проводящего материала 4a в проводящем буферном слое 4 относительно большим по сравнению с количеством проводящего материала в слое 3 активного материала отрицательного электрода можно обеспечить достаточно эластичную связь активного материала 3a с поверхностью коллектора 2 путем образования проводящего буферного слоя 4. Также при использовании в качестве проводящего материала 4a цепочечного проводящего материала, такого как ацетиленовая сажа, возможно, что проводящий материал 4a может деформироваться в ответ на изменение объема активного материала 3a отрицательного электрода, чтобы эффективнее снять механическое напряжение, даже когда активный материал 3a отрицательного электрода показывает изменение объема во время зарядки/разрядки. Кроме того, он выгоден тем, что проводящий буферный слой 4 может обеспечивать свое свойство связывания, не мешая перемещениям проводящего материала 4a в ответ на изменение объема активного материала 3a при использовании эластичного связующего в проводящем буферном слое 4.

[0047] Была предложена химическая методика для выбора и использования любого подходящего материала, способного увеличить силу связывания между коллектором и слоем активного материала, в качестве средства для предотвращения отделения слоя активного материала от коллектора. Однако результаты такой химической методики часто ограничены в случае использования активного материала (особенно активного материала отрицательного электрода на основе сплава), который многократно расширяется и сжимается во время зарядки/разрядки. В отличие от этого, в первом варианте осуществления можно получить результаты, такие как снятие механических напряжений и тем самым предотвращение отделения активного материала 3a путем принятия физического подхода, состоящего в упругом связывании активного материала 3a с коллектором 2.

[Второй вариант осуществления]

[0048] Фиг.3 - вид в разрезе отрицательного электрода 1' для литий-ионной вторичной батареи в соответствии со вторым вариантом осуществления настоящего изобретения. Второй вариант осуществления аналогичен первому варианту осуществления за исключением использования пористого коллектора 2'. Как показано на Фиг.3, слой 3 активного материала отрицательного электрода сформирован на поверхностях пор пористого коллектора 2', с проводящим буферным слоем 4, размещенным между пористым коллектором 2' и слоем 3 активного материала отрицательного электрода, так что активный материал 3a отрицательного электрода электрически соединен и упруго связан с поверхностью коллектора 2' с помощью проводящего буферного слоя 4.

[0049] Как упоминалось выше, была предложена известная из уровня техники методика, в которой кремний наносится в качестве активного материала на коллектор из пенометалла. Однако коллектор из пенометалла имеет большую площадь поверхности и, при расширении, большую площадь контакта с активным материалом, и соответственно испытывает большое механическое напряжение при расширении и сжатии активного материала, в силу чего невозможно полностью предотвратить отделение активного материала от коллектора.

[0050] В отличие от этого, во втором варианте осуществления активный материал 3a упруго связан с поверхностью коллектора 2 с помощью проводящего материала 4a, так что проводящий буферный слой 4 (проводящий материал 4a) может поглощать механическое напряжение, вызванное расширением и сжатием активного материала 3a во время зарядки/разрядки батареи. Поэтому возможно снять механическое напряжение на активном материале 3a и коллекторе 2 и предотвратить отделение активного материала 3a от коллектора 2. Эти результаты настоящего изобретения четче выражаются во втором варианте осуществления, в котором пористый коллектор 2' сталкивается с заметной проблемой механического напряжения при расширении и сжатии активного материала 3a. Второй вариант осуществления соответственно может рассматриваться в качестве предпочтительного варианта осуществления, чтобы эффективно применять результаты настоящего изобретения.

[0051] Материал и структура пористого коллектора 2' особо не ограничиваются и выбираются при необходимости с учетом любых сведений о литий-ионных вторичных батареях. Предпочтительно, пористость пористого коллектора 2' составляет от 70 до 95%, предпочтительнее - от 80 до 93%, еще предпочтительнее - от 85 до 90%. Когда пористость пористого коллектора 2' находится в вышеприведенном диапазоне, можно достаточно проявить результаты настоящего изобретения наряду с сохранением прочности коллектора 2'.

[Способ производства отрицательного электрода]

[0052] Конкретное ограничение на способ производства отрицательных электродов 1 и 1' в первом и втором вариантах осуществления отсутствует. Например, отрицательный электрод 1, 1' может производиться по следующей процедуре.

[0053] Сначала готовят суспензию (суспензию активного материала) путем диспергирования и растворения составляющих материалов слоя 3 активного материала отрицательного электрода (активный материал 3a отрицательного электрода, проводящий материал, связующее и т.д.) в подходящем растворителе, таком как N-метил-2-пирролидон (NMP). С другой стороны, готовят суспензию (суспензию проводящего материала) путем диспергирования и растворения составляющих материалов проводящего буферного слоя 4 (проводящий материал 4a, связующее и т.д.) в аналогичном растворителе.

[0054] Затем отдельно готовят коллектор 2, 2'. Коллектор 2, 2' может быть приобретен в продаже или приготовлен самостоятельно. В случае использования пористого коллектора 2' отсутствует конкретное ограничение на процесс приготовления пористого коллектора 2'. Пористый коллектор 2' можно при необходимости приготовить со ссылкой на любые традиционные сведения. Например, реально приготовить коллектор 2' путем смешивания частиц металла, такого как медь, с частицами термопластичной смолы (такой как полиэтилен) и подвергания полученной смеси обработке обжигом в инертной атмосфере, чтобы тем самым выжечь частицы смолы. С помощью вышеприведенного процесса может быть приготовлен пористый коллектор 2' из частиц металла. В то же время условия обработки обжигом особо не ограничиваются. Обработка обжигом может выполняться, например, при температуре примерно 500-700°C в течение примерно 3-6 часов. Дополнительно, пористость пористого коллектора 2' можно повысить путем увеличения количества добавленных частиц смолы.

[0055] Суспензию проводящего материала наносят и высушивают на поверхности коллектора 2, 2' (в случае использования пористого коллектора 2' - на поверхностях пор коллектора 2'). Аналогичным образом, суспензию активного материала наносят и высушивают на получившемся слое суспензии проводящего материала.

[0056] С помощью такого простого способа можно получить отрицательный электрод 1, 1' с хорошей долговечностью.

[0057] Хотя в качестве проводящего элемента в первом и втором вариантах осуществления формируют проводящий буферный слой 4, технический объем настоящего изобретения не ограничивается этими вариантами осуществления. Проводящий элемент не обязательно присутствует в виде слоя, отличного от слоя 3 активного материала отрицательного электрода, такого как проводящий буферный слой 4, а может присутствовать в любом виде при условии, что он способен упруго связывать активный материал 3a с поверхностью коллектора 2, 2'.

[Третий вариант осуществления]

[0058] Фиг.4А и 4В - вид сверху и вид в разрезе отрицательного электрода 30 для литий-ионной вторичной батареи в соответствии с третьим вариантом осуществления настоящего изобретения. Отрицательный электрод 30 для литий-ионной вторичной батареи содержит коллектор 31, пористое структурное тело 33 (в качестве проводящей подложки), имеющее первые поры 34, образованные на его поверхности, слой 32 активного материала отрицательного электрода, содержащий активный материал 36 отрицательного электрода, способный на абсорбцию и десорбцию ионов лития, и проводящие волокна 35 (в качестве проводящего элемента), обладающие меньшим модулем упругости, чем у пористого структурного тела 33. Проводящие волокна 35 и активный материал 36 отрицательного электрода удерживаются в первых порах 34 пористого структурного тела 33. Активный материал 36 отрицательного электрода электрически соединен и упруго связан с поверхностью пористого структурного тела 33 с помощью проводящих волокон 35. (Другими словами, в третьем варианте осуществления проводящая подложка 33 и проводящий элемент 35 заделаны в слой 32 активного материала отрицательного электрода.)

[0059] Здесь следует отметить, что хотя в третьем варианте осуществления по Фиг. 4А и 4В слой 33 активного материала проиллюстрирован только на одной стороне коллектора 31, слои активного материала обычно сформированы на обеих сторонах коллектора 31.

[0060] Также здесь следует отметить, что отрицательный электрод 30 не ограничивается вышеприведенной конфигурацией третьего варианта осуществления, а может быть предусмотрен в различных конфигурациях. Например, отрицательный электрод 30 может не иметь коллектора 31 (слой 32 активного материала отрицательного электрода может использоваться в качестве отрицательного электрода 30 как он есть), что проиллюстрировано на Фиг. 5A, 5B, 6A и 6B. Кроме того, отрицательный электрод 30 может при необходимости иметь любой слой или слои, отличные от коллектора 31, и слой 32 активного материала, как проиллюстрировано на Фиг. 4A, 4B, 5A, 5B, 6A и 6B. Примеры другого слоя включают в себя, но не ограничиваются ими, слой металла и слой клея.

[0061] Когда активный материал 36 заполняется в первые поры 34 пористого структурного тела 33 с подходящий степенью пористости (степенью заполнения), в целом не происходит никакого изменения в объеме электрода 30 даже при расширении и сжатии активного материала 36. Кроме того, проводящие волокна 35 следуют за расширением и сжатием активного материала 36 и поддерживают электрический контакт между активным материалом 36 и пористым структурным телом 33, так как активный материал 36 электрически соединен и упруго связан с пористым структурным телом 33 с помощью проводящих волокон 35. Поэтому возможно снять механическое напряжение, вызванное расширением и сжатием активного материала 36 во время зарядки/разрядки батареи, сохранить структуру электрода и предотвратить отделение активного материала 36. Дополнительно возможно обеспечить хороший путь проводимости в отрицательном электроде 30 путем поддержания контакта между активным материалом 36, пористым структурным телом 33 и проводящими волокнами 35 во время зарядки/разрядки батареи.

[0062] Конструктивные части отрицательного электрода 30 будут последовательно объясняться ниже.

[Пористое структурное тело]

[0063] Пористое структурное тело 33 является конструктивной частью, образованной с одной или более первыми порами 34 для удержания в них материалов электрода, таких как проводящие волокна 35 и активный материал 36. В качестве пористого структурного тела 33 могут использоваться обладающие не только электрической проводимостью, но и механической прочностью, чтобы сохранять свой каркас даже во время зарядки/разрядки батареи. Так как пористое структурное тело 33 обладает таким твердым каркасом, можно сохранять структуру пористого структурного тела 33, не вызывая деформации, такой как расширение и сжатие во время зарядки/разрядки батареи. Это позволяет материалам электрода, таким как проводящие волокна 35 и активный материал 36, удерживаться в таком твердом структурном теле, оставляя в нем надлежащее пространство, так что физическая форма электрода 30 может сохраняться даже тогда, когда активный материал расширяется и сжимается во время зарядки/разрядки батареи.

[0064] Отсутствует конкретное ограничение на расположение первых пор 34 в пористом структурном теле 33 при условии, что пористое структурное тело 33 способно достаточным образом удерживать материалы электрода, такие как проводящие волокна 35 и активный материал 36, и обеспечивать механическую прочность. Например, поры 34 могут быть сформированы равномерно по всему пористому структурному телу 33 так, чтобы рассредоточить и удерживать в себе материалы электрода. Поры 34 могут быть альтернативно сформированы в части пористого структурного тела 33 так, чтобы удерживать в себе материалы электрода. Предпочтительно, чтобы поры 34 были сформированы и распределены равномерно по всему пористому структурному телу 33 для быстрой и равномерной реакции заряда/разряда.

[0065] Также отсутствует конкретное ограничение на пористость первых пор 34. Пористость первых пор 34 предпочтительно составляет от 20 до 95 об.%, предпочтительнее - от 50 до 90 об.%. Когда пористость первых пор 34 находится в вышеупомянутом диапазоне, можно обеспечить механическую прочность пористого структурного тела 33 и ввести достаточно материалов электрода, таких как проводящие волокна 35 и активный материал 36, в первые поры 34 пористого структурного тела 33.

[0066] Кроме того, отсутствует конкретное ограничение на размер поры у первых пор 34. Размер поры у первых пор 34 предпочтительно составляет от 100 мкм до 5 мм, предпочтительнее - от 500 мкм до 3 мм. Когда размер поры у первых пор 34 находится в вышеупомянутом диапазоне, можно установить множество электрических контактов между проводящими волокнами 35 и активным материалом 36, обеспечивая при этом механическую прочность пористого структурного тела 33, для улучшения электрической проводимости электрода 30.

[0067] Ширина от поры до поры (т.е. ширина перемычки) между первыми порами 34 предпочтительно составляет от 30 до 200 мкм, предпочтительнее - от 30 до 100 мкм. Когда ширина от поры до поры равна 30 мкм или более, можно обеспечить достаточную механическую прочность пористого структурного тела 33 и сохранить структуру электрода, даже когда активный материал 36 расширяется и сжимается. Когда ширина от поры до поры равна 200 мкм или менее, можно ввести достаточное количество активного материала и предотвратить ухудшение емкости батареи.

[0068] Длина (глубина) первых пор 34 (высота перемычки) особо не ограничивается и определяется в зависимости от необходимого количества активного материала 36 (т.е. проектной емкости батареи). Например, длина (глубина) первых пор 34 составляет порядка 30-100 мкм.

[0069] В настоящем описании пористость первых пор 34 относится к отношению общего объема первых пор 34 к объему пористого структурного тела 33. Конкретное ограничение на способ измерения пористости отсутствует. Пористость первых пор 34 может определяться по объемной плотности и абсолютной плотности пористого структурного тела 33. При этом термин "объемная плотность" относится к плотности пористого структурного тела 33, учитывающей объем пор 34 в материале; тогда как термин "абсолютная плотность" относится к теоретической плотности материалов пористого структурного тела 33 без учета объема пор 34 в материале. Пористость первых пор 34 может альтернативно определяться путем вычисления объема первых пор по размеру поры и длине (глубине) первых пор 34, а затем вычисления отношения объема первых пор 34 к объему пористого структурного тела 33. Однако в случае, когда пористое структурное тело 33 включает в себя мелкие поры (вторые поры), отличные от первых пор 34, которые будут обсуждаться позже, необходимо определять пористость первых пор 34 с учетом объема вторых пор.

[0070] Более того, размер поры у первых пор 34 относится к среднему значению диаметров пор у соответствующих первых пор 34, в которых удерживаются активный материал 36 и проводящие волокна 35. Диаметр поры задается как абсолютная максимальная длина первой поры 34. Например, на Фиг. 4A, 4B, 5A, 5B, 6A и 6B размер "е" соответствует диаметру поры у первой поры 34 в пористом структурном теле 33.

[0071] Ширина от поры до поры (ширина перемычки) у первых пор 34 относится к минимальном расстоянию между соседними первыми порами 34 (расстоянию между краями пор 34). Например, на Фиг. 4A, 4B, 5A, 5B, 6A и 6B размер "d2" соответствует ширине от поры до поры у первых пор 34 в пористом структурном теле 33.

[0072] Длина (глубина) первых пор 34 относится к средней длине (глубине) первых пор 34. Например, на Фиг. 4A, 4B, 5A, 5B, 6A и 6B размер "с" соответствует длине (глубине) первых пор 34 в пористом структурном теле.

[0073] Отсутствует конкретное ограничение на способ измерения размера поры, ширины от поры до поры и длины (глубины) поры. Например, размер поры, ширина от поры до поры и длина (глубина) поры могут измеряться с помощью анализ изображений, полученных в сканирующем электронном микроскопе (SEM).

[0074] Отсутствует конкретное ограничение на форму первых пор 34. Первая пора 34 может иметь любую форму. Также отсутствует конкретное ограничение на профиль поперечного сечения первых пор 34. Профиль поперечного сечения первых пор 34 может иметь любую конкретную форму, такую как круглая форма, овальная форма, треугольная форма, квадратная форма, форма звезды, форма креста или другая многоугольная форма, или может иметь любую неопределенную форму. Эти формы может использоваться по отдельности или в сочетании из двух или более форм.

[0075] Кроме того, конкретное ограничение на рисунок расположения первых пор 34 отсутствует. Первые поры 34 могут находиться в правильном рисунке расположения или беспорядочном рисунке расположения. Предпочтительно, чтобы первые поры 34 были расположены равномерно в пористом структурном теле 33 с точки зрения равномерного пути проводимости.

[0076] Так как активный материал 36, присутствующий в первых порах 34 пористого структурного тела 33, абсорбирует и десорбирует ионы лития через слой электролита, необходимо, чтобы пора 34 имела по меньшей мере одно отверстие на поверхности пористого структурного тела 33. Пора 34 может иметь один открытый конец (как проиллюстрировано на Фиг.4A, 4B, 5A и 5B) или может иметь оба открытых конца, то есть быть в виде сквозного отверстия (как проиллюстрировано на Фиг.6A и 6B). В случае, когда пористое структурное тело 33 сформировано на поверхности коллектора 31, предпочтительно, чтобы пора 34 имела один открытый конец. Вообще, металлическая фольга, используемая в качестве коллектора 31, имеет относительно гладкую поверхность. Когда проводящие волокна 35 размещаются в контакте с коллектором 31, маловероятно, что проводящие волокна 35 будут спутываться с металлической фольгой, чтобы обеспечить электрический контакт. В отличие от этого, в случае использования пористого структурного тела 33, в котором каждая из пор имеет один открытый конец, как проиллюстрировано на Фиг.4A, 4B, 5A и 5B, проводящие волокна 35 вступают в контакт и спутываются с пористым структурным телом 33, а не коллектором 31, чтобы добиться хорошего электрического контакта.

[0077] Отсутствует конкретное ограничение на материал пористого структурного тела 33 при условии, что это проводящий материал, способный обеспечивать получение структуры с твердым каркасом у пористого структурного тела 33. Предпочтительно, пористое структурное тело 33 содержит проводящий дисперсный материал (проводящие частицы) для того, чтобы обеспечить хороший контакт (взаимодействие) с проводящими волокнами 35 и внести вклад в уменьшение веса электрода 30.

[0078] Фиг.7 - схематический увеличенный вид в разрезе пористого структурного тела 33. Предпочтительно, чтобы пористое структурное тело 33 содержало проводящие частицы 33a проводящего материала и первое связующее 33b таким образом, чтобы проводящие частицы 33a плотно объединялись первым связующим 33b, как показано на Фиг.7. Хотя пористое структурное тело 33 фактически может включать в себя любые другие материалы, эти материалы здесь исключаются из чертежа.

[0079] При наличии таких проводящих частиц 33a пористое структурное тело 33 обеспечивает электрическую проводимость и создает электрическое соединение с материалами электрода (проводящими волокнами 35 и активным материалом 36) в первых порах 34 и с коллектором 31.

[0080] Как показано на Фиг.7, пористое структурное тело 33 может иметь поры 33c (в дальнейшем называемые "вторыми порами") между проводящими частицами 33a и/или частицами первого связующего 33b. Вторые поры 33c относятся к порам, присутствующим внутри пористого структурного тела 33, и отличаются от первых пор 34, в которые введены материалы электрода, такие как проводящие волокна 35 и активный материал 36, как упоминалось выше. За счет наличия вторых пор 33c в пористом структурном теле 33 возможно, что электрод 30 может добиться легкого веса наряду с сохранением его электрической проводимости и механической прочности, а также возможно улучшить контакт (взаимодействие) пористого структурного тела 33 с проводящими волокнами 35.

[0081] Конкретное ограничение на пористость вторых пор 33c отсутствует при условии, что пористое структурное тело 33 может обеспечить электрическую проводимость и механическую прочность. Пористость вторых пор 33 предпочтительно составляет от 30 до 50 об.%. Когда пористость вторых пор 33c равна 30 об.% или более, возможно, чтобы пористое структурное тело 33 достигало хорошего контакта (взаимодействия) с проводящими волокнами, введенными в первые поры 34. Когда пористость вторых пор 33c равна 50 об.% или менее, возможно, чтобы пористое структурное тело 33 обеспечивало достаточную механическую прочность для сохранения его структуры с твердым каркасом даже во время зарядки/разрядки.

[0082] В настоящем описании пористость вторых пор относится к отношению общего объема вторых пор 33c, присутствующих в пористом структурном теле 33, к объему пористого структурного тела 33. Конкретное ограничение на способ измерения пористости отсутствует. Например, пористость вторых пор 33c может задаваться в виде пористости перемычек пористого структурного тела 33, в котором не содержатся первые поры 34, и соответственно определяется по объемной плотности пористого структурного тела 33 и абсолютной плотности материалов пористого структурного тела 33. Пористость вторых пор 33c может альтернативно определяться путем определения объема пор 33c (мелких пор), присутствующих в пористом структурном теле 33, с помощью измерения распределения размеров пор в соответствии со способом проникновения ртути, а затем вычисления отношения объема вторых пор 33c к объему пористого структурного тела 33. В этом случае пористость первых пор 34 может определяться путем вычитания пористости вторых пор 33c из общей пористости пористого структурного тела 33. А именно, пористость первых пор 34 и пористость вторых пор 33c может определяться по следующим формулам в том случае, когда пористое структурное тело 33 имеет вторые поры 33c.

[0083] Конкретное ограничение на размер поры (размер мелкой поры) у вторых пор 33c отсутствует. Размер поры у вторых пор 33c предпочтительно составляет от 0,1 до 10 мкм, предпочтительнее - от 1 до 10 мкм. Когда размер поры у вторых пор 33c находится в вышеупомянутом диапазоне, можно обеспечить механическую прочность пористого структурного тела 33 и предотвратить проникновение материалов электрода, таких как активный материал 36, во вторые поры 33c.

[0084] В настоящем описании размер поры у вторых пор 33c относится к среднему значению диаметров пор у соответствующих вторых пор 33c. Диаметр поры задается как абсолютная максимальная длина второй поры 33c. Конкретное ограничение на способ измерения размера поры у вторых пор 33c отсутствует. Например, размер поры у вторых пор 33c может определяться путем измерения распределения размеров пор в соответствии со способом проникновения ртути.

[0085] Отсутствует конкретное ограничение на форму вторых пор 33с. Вторые поры 33c могут иметь любую форму, как и в случае с первыми порами 34.

[0086] Примеры проводящего материала включают в себя углеродные материалы и металлические материалы. В частности, углеродные материалы предпочтительны в качестве проводящего материала. При использовании углеродного материала в качестве проводящего материала электрическое сопротивление пористого структурного тела 30 может ограничиваться до низкого уровня. Более того, использование углеродного материала выгодно для снижения веса электрода 30, так как углеродный материал обладает низким удельным весом. Также считается, что в случае использования дисперсного проводящего материала, как в настоящем варианте осуществления, углеродный материал (частицы углерода) демонстрирует меньшее контактное сопротивление из-за хорошего контакта частицы с частицей, чем у металлического материала (частиц металла).

[0087] В качестве проводящего материала могут быть подходящим образом использованы углеродные сажи и графиты. С точки зрения хорошей электронной проводимости и большой удельной площади предпочтительными являются углеродные сажи, такие как ацетиленовая сажа, сажа Ketjen, печная сажа из жидкого нефтяного сырья, канальная сажа, ламповая сажа и термическая сажа, и графиты, такие как угольный графит (чешуйчатый графит) и вспениваемый графит. Углеродный материал может выбираться из имеющихся в продаже продуктов. Примеры таких имеющихся в продаже углеродных материалов включают: углеродную сажу, доступную от Cabot Corporation под торговым наименованием Vulcan XC-72, Vulcan P, Black Pearls 880, Black Pearls 1100, Black Pearls 1300, Black Pearls 2000 или Regal 400: Ketjen Black EC, доступную от Lion Corporation; печную сажу из жидкого нефтяного сырья, доступную от Mitsubishi Chemical Corporation под торговым наименованием №3150 или №3250; и ацетиленовую сажу, доступную от Denki Kagaku Kogyo Kabushiki Kaisha под торговым наименованием Denka Black. Также могут использоваться природные графиты, искусственные графиты, полученные из органических соединений, таких как пек, кокс, полиакрилонитрил, фенольная смола и фурановая смола, и углерода. Более того, углеродный материал может подвергаться графитизации и т.д. для улучшения антикоррозийной стойкости.

[0088] В качестве металлического материала могут использоваться: железо, титан, алюминий, медь и их сплавы; нержавеющая сталь; и благородные металлы, такие как золото и серебро. Среди прочих предпочтительными являются те, которые способны выдержать потенциал заряда/разряда батареи. Металлический материал предпочтительно содержит медь в случае использования в отрицательном электроде 30, хотя в случае использования в положительном электроде металлический материал предпочтительно содержит алюминий.

[0089] Эти проводящие материалы могут использоваться по отдельности или в сочетании из двух или более.

[0090] Конкретное ограничение на размер частиц проводящего дисперсного материала (проводящих частиц) отсутствует при условии, что проводящий дисперсный материал способен обеспечивать электрический контакт и механическую прочность. Размер частицы у проводящих частиц предпочтительно составляет от 0,2 до 5 мкм, предпочтительнее - от 0,3 до 1 мкм. Когда размер частицы у проводящих частиц равен 5 мкм или менее, можно добиться гладкости поверхности и ограничить увеличение контактного сопротивления. Можно добиться хорошего манипулирования, когда размер частицы у проводящих частиц равен 0,2 мкм или более. Также отсутствует конкретное ограничение на форму проводящих частиц. Проводящие частицы могут иметь любую форму, такую как сферическая форма, стержневая форма, игольчатая форма, пластинчатая форма, столбчатая форма, неопределенная форма, форма чешуек или форма веретена. Размер частиц проводящего материала здесь может задаваться в единицах значения D50 (срединный диаметр), который определяется лазерным дифракционным рассеянием.

[0091] Количество проводящего материала 33a в пористом структурном теле 33 предпочтительно составляет от 60 до 95 мас.%, предпочтительнее - от 70 до 90 мас.%, в расчете на общую массу пористого структурного тела 33. Можно обеспечить хорошую проводимость и получить уменьшение контактного сопротивления, когда количество проводящего материала 33a в пористом структурном теле 33 составляет 60 мас.% или более. Когда количество проводящего материала 33a в пористом структурном теле 33 составляет 95 мас.% или менее, можно предоставить пористое структурное тело 33 с большой механической прочностью.

[0092] Первое связующее 33b добавляется для объединения проводящих частиц друг с другом с образованием пористого структурного тела 33 и отличается от упоминаемого позже второго связующего, которое добавляется в качестве материала электрода в поры 34 пористого структурного тела 33.

[0093] Конкретное ограничение на первое связующее 33b отсутствует. Примеры первого связующего 33b включают: фторполимеры, такие как политетрафторэтилен (PTFE), полигексафторпропилен и сополимер тетрафторэтилена-гексафторпропилена (FEP); термореактивные смолы, такие как эпоксидная смола, полиуретановая смола, карбамидная смола, фенольная смола, меламиновая смола и полиамидная смола; термопластичные смолы, такие как поливинилиденфторид (PVdF), поливинилацетат, полиимид (PI), полиамид (PA), поливинилхлорид (PVC), полиметилакрилат (PMA), полиметилметакрилат (PMMA), полиэфирнитрил (PEN), полиэтилен (PE), полипропилен (PP) и полиакрилонитрил (PAN); каучуковые материалы, такие как бутадиен-стирольный каучук (SBR). Среди прочих предпочтительны поливинилиденфторид (PVdF) и полиимид (PI), так как эти полимеры могут быть равномерно диспергированы и легко приготовлены в виде суспензии во время производства. Вышеупомянутые связующие могут использоваться по отдельности или в сочетании из двух или более. Также могут использоваться любые другие полимерные материалы.

[0094] Количество первого связующего 33b в пористом структурном теле 33 предпочтительно составляет 5 мас.% или более, предпочтительнее - от 5 до 40 мас.%, еще предпочтительнее - от 10 до 30 мас.%, в расчете на общую массу пористого структурного тела 33. Можно благоприятно объединить частицы и предоставить пористое структурное тело 33 с большой механической прочностью, когда количество первого связующего 33b в пористом структурном теле 33 составляет 5 мас.% или более. С другой стороны, в связи с тем, что связующий материал обычно проявляет изолирующие свойства, желательно минимизировать количество первого связующего 33b в пористом структурном теле 33 при условии, что можно обеспечить механическую прочность. Когда количество первого связующего 33b в пористом структурном теле 33 равно 40% или менее, можно ограничить увеличение контактного сопротивления и обеспечить хорошую проводимость.

[0095] Хотя на Фиг.7 пористое структурное тело 33 образовано из мелких частиц, таких как проводящие частицы 33a, и первого связующего 33b, структура пористого структурного тела 33 не ограничивается таковой по Фиг.7 при условии, что пористое структурное тело 33 может обеспечить электрическую проводимость и механическую прочность. Например, пористое структурное тело 33 может быть образовано из любого волокнистого проводящего материала. В качестве такого волокнистого проводящего материала могут использоваться углеродные волокна и металлические волокна, приготовленные из вышеупомянутых углеродных материалов и металлических материалов. В качестве альтернативы может использоваться пористый металл. Кроме того, пористое структурное тело 33 может содержать любой компонент или компоненты, отличные от проводящего материала и первого связующего. Количество другого компонента в пористом структурном теле конкретно не ограничивается и регулируется при необходимости в пределах диапазона, который не влияет на результаты настоящего изобретения.

[Слой активного материала отрицательного электрода]

[0096] Слой 32 активного материала отрицательного электрода содержит активный материал 33 отрицательного электрода и может необязательно содержать второе связующее, проводящий материал для улучшения электрической проводимости, материал электролита (полимерная матрица, проводящий ионы полимер, раствор электролита), вспомогательную электролитическую соль (соль лития) для улучшения ионной проводимости и т.п. Материалы электрода, такие как проводящие волокна 35 и активный материал 36 отрицательного электрода, вводятся в первые поры 34 пористого структурного тела 33, тем самым образуя слой 32 активного материала отрицательного электрода.

[0097] Степень заполнения материалов электрода в первых порах 34 предпочтительно составляет от 50 до 70 об.%, предпочтительнее - от 60 до 70 об.%. Когда степень заполнения материала электрода находится в вышеупомянутом диапазоне, можно обеспечить достаточное пространство (пустоту), в котором активный материал 36 расширяется и сжимается, эффективно ограничить объемное расширение электрода 30 (в особенности компонента сплава) во время абсорбции и десорбции лития и тем самым предотвратить деформацию или разрушение структуры электрода.

[0098] В настоящем описании степень заполнения материалов электрода в первых порах 34 относится к отношению общего объема материалов электрода к общему объему первых пор 34 пористого структурного тела 33. Конкретное ограничение на способ измерения степени заполнения отсутствует. Например, степень заполнения материалов электрода в первых порах 34 может определяться по нижеследующей формуле из вышеопределенной пористости первых пор 34, объемной плотности и абсолютной плотности материалов электрода и объема пористого структурного тела 33.

[Активный материал отрицательного электрода]

[0099] Конкретное ограничение на активный материал 36 отрицательного электрода отсутствует при условии, что он способен на обратимую абсорбцию и десорбцию лития. Могут использоваться любые известные активные материалы отрицательных электродов. Среди прочих предпочтительно использовать углеродный материал и/или легирующий литий материал. Каждый из углеродного материала и легирующего литий материала демонстрирует большое объемное расширение во время зарядки/разрядки батареи. Соответственно, результаты настоящего изобретения четче выражаются, когда используется углеродный материал или легирующий литий материал. Подробные объяснения вида активного материала 36 отрицательного электрода будут пропущены, так как активный материал 36 отрицательного электрода в настоящем варианте осуществления может быть таким же, как активный материал 3a отрицательного электрода в вышеупомянутых первом и втором вариантах осуществления.

[0100] Активный материал отрицательного электрода может использоваться по отдельности или в сочетании из двух или более его видов.

[0101] Чтобы проявить озвученные результаты настоящего изобретения, количество углеродного материала и/или легирующего литий материала в активном материале 36 отрицательного электрода предпочтительно составляет 50 мас.% или более, предпочтительнее - 80 мас.% или более, еще предпочтительнее - 90 мас.% или более, особенно предпочтительно - 100 мас.%.

[0102] Отсутствует конкретное ограничение на размер частиц активного материала 36 отрицательного электрода. Размер частиц активного материала 36 отрицательного электрода предпочтительно составляет от 1 до 100 мкм, предпочтительнее - от 1 до 20 мкм, в плане высокой емкости, реакционной способности и устойчивости к циклированию. Когда размер частиц активного материала 36 отрицательного электрода находится в вышеприведенном диапазоне, можно ограничить увеличение внутреннего сопротивления батареи во время циклов зарядки/разрядки при условии высокой выходной мощности и отводить от батареи достаточный электрический ток. Здесь размер частиц активного материала 36 отрицательного электрода может задаваться в единицах срединного диаметра, который определяется лазерной дифракцией.

[0103] Кроме того, активный материал 36 отрицательного электрода может существовать в любых формах, таких как сферическая форма (порошок), пластинчатая форма, игольчатая форма, столбчатая форма и форма рога.

[0104] Использованное количество (степень заполнения) активного материала 36a отрицательного электрода предпочтительно составляет от 60 до 95 мас.%, предпочтительнее - от 70 до 90 мас.%, в расчете на общую массу (100 мас.%) материалов электрода, удерживаемых в порах 34 пористого структурного тела 33. Когда использованное количество активного материала 36a отрицательного электрода равно 60 мас.% или более, можно обеспечить достаточную емкость батареи. Когда использованное количество активного материала 36a отрицательного электрода составляет 95 мас.% или менее, возможно предотвратить разрушение пористого структурного тела 33 или плохой электрический контакт с проводящими волокнами 35, вызванные расширением и сжатием активного материала 36a отрицательного электрода.

(Второе связующее)

[0105] Второе связующее добавляется для объединения активного материала 36 или объединения активного материала 36 и проводящих волокон 35 и тем самым сохранения структуры электрода и отличается от первого связующего, которое добавляется в качестве составляющей пористого структурного тела 33. Активный материал 36 либо активный материал 36 и проводящие волокна 35 могут плотно объединяться с помощью второго связующего, чтобы поддерживать электрический контакт, даже когда активный материал 36 расширяется и сжимается. Соответственно, можно ограничить увеличение сопротивления электрода для улучшения циклических характеристик батареи.

[0106] Конкретное ограничение на второе связующее отсутствует. В качестве второго связующего могут подходящим образом использоваться такие же материалы, что и в первом связующем.

[0107] Использованное количество (т.е. степень заполнения) второго связующего предпочтительно составляет от 1 до 20 мас.%, предпочтительнее - от 1 до 10 мас.%, в расчете на общую массу (100 мас.%) материалов электрода, удерживаемых в порах 34 пористого структурного тела 33. Когда использованное количество второго связующего равно 1 мас.% или более, можно в достаточной мере объединить активный материал 36 или объединить активный материал 36 и проводящие волокна 35 и сохранить хороший электрический контакт частицы с частицей (сеть проводимости) даже во время повторяющихся циклов заряда/разряда батареи. С другой стороны, в связи с тем, что связующее вещество обычно проявляет изолирующие свойства, желательно минимизировать использованное количество второго связующего при условии, что можно обеспечить механическую прочность. Когда использованное количество второго связующего равно 10% или менее, можно не только ограничить увеличение контактного сопротивления, но также заполнить достаточное количество активного материала и тем самым предотвратить ухудшение емкости батареи.

(Проводящий материал)

[0108] Конкретное ограничение на проводящий материал отсутствует. При необходимости может использоваться любой известный проводящий материал. Подробные объяснения вида проводящего материал будут пропущены, поскольку проводящий материал из настоящего варианта осуществления может быть таким же, как в вышеупомянутых первом и втором вариантах осуществления. Когда проводящий материал содержится в слое 32 активного материала в дополнение к проводящим волокнам 35, можно эффективно образовать сеть электронов в слое 32 активного материала, чтобы внести вклад в улучшение выходных характеристик батареи. Также отсутствует конкретное ограничение на количество содержащегося проводящего материала. Количество проводящего материала при необходимости регулируется с учетом любых сведений о литий-ионных вторичных батареях.

(Материал электролита/вспомогательная соль)

[0109] Отсутствует конкретное ограничение на материал электролита при условии, что материал электролита функционирует в качестве переносчика ионов лития. Например, могут использоваться жидкие электролиты и полимерные электролиты. Также отсутствует конкретное ограничение на вспомогательную соль (соль лития). Могут использоваться анионные соли органических кислот. Так как материал электролита и вспомогательная соль могут быть такими же, как в позже упоминаемом слое электролита, подробные объяснения видов материала электролита и вспомогательной соли будут опущены. Каждый из материала электролита и вспомогательной соли может использоваться по отдельности или в сочетании из двух или более их видов.

[0110] Также отсутствует конкретное ограничение на количества содержащегося материала электролита и вспомогательной соли. Количества материала электролита и вспомогательной соли регулируются при необходимости с учетом любых сведений о литий-ионных вторичных батареях.

[Проводящие волокна]

[0111] Проводящие волокна 35 выполняют функцию поддержания активного материала 36 отрицательного электрода и электрического соединения и упругого связывания друг с другом пористого структурного тела 33 и активного материала 36 отрицательного электрода. Проводящие волокна 35 могут следовать за перемещениями активного материала 36 с образованием прочной проводящей сети между активным материалом 36 и между активным материалом 36 и пористым структурным телом 33. Здесь термин "следовать" означает реагировать на позиционное смещение активного материала 36 гибкой деформацией (изгибом) проводящих волокон 35. Сопровождающие перемещения проводящих волокон 35 позволяют активному материалу 36, когда он теряет контакт с одним конкретным проводящим волокном 35, оставаться в контакте с любым другим соседним проводящим волокном 35. С помощью этого, даже когда активный материал 36 демонстрирует большое расширение и сжатие, можно обеспечить путь проводимости в электроде 30 и ограничить увеличение сопротивления во время повторяющихся циклов заряда/разряда батареи.

[0112] На Фиг. 4A, 4B, 5A, 5B, 6A и 6B проводящие волокна 35 составляют трехмерную сетевую структуру в первых порах 34 пористого структурного тела 33, так что активный материал 36 существует в такой трехмерной сетевой структуре. С помощью такой конфигурации возможно, чтобы проводящие волокна 35 образовали путь равномерной проводимости по всему электродному слою 32 и достигали хорошего электрического контакта с активным материалом 36 и пористым структурным телом 33 для дополнительного улучшения выходных и циклических характеристик батареи. Также возможно, чтобы проводящие волокна 35 могли следовать за объемным расширением активного материала 36, когда активный материал 36 абсорбирует и десорбирует литий. Однако форма проводящих волокон 35 в первых порах 34 пористого структурного тела 33 не ограничивается вышеприведенной. Например, листы с двумерной сетью проводящих волокон 35 могут располагаться упорядочено или беспорядочно. Альтернативно, одномерные проводящие волокна 35 могут располагаться упорядочено или беспорядочно.

[0113] Конкретное ограничение на проводящие волокна 35 отсутствует при условии, что проводящие волокна 35 способны следовать за перемещениями активного материала 36 и демонстрировать электрическую проводимость. Например, проводящие волокна 35 могут быть по меньшей мере одним видом, выбранным из группы, состоящей из материалов углеволокна, материалов металлического волокна и материалов органического волокна. Среди прочих предпочтительны материалы углеволокна для снижения контактного сопротивления с пористым структурным телом 33.

[0114] Предпочтительно, в качестве материала углеволокна использован по меньшей мере один вид, выбранный из группы, состоящей из углеродных волокон, углеродных нанотрубок и углеродных наногорнов. Эти материалы углеволокна легко могут образовать трехмерную сетевую структуру с тем, чтобы поддерживать расстояние между активным материалом 36 и повысить электрическую проводимость электрода 30. Кроме того, эти материалы обладают хорошей гибкостью, чтобы эффективно ослаблять объемное расширение активного материала 36, вызванное абсорбцией/десорбцией лития. Примеры углеродных волокон включают в себя углеродные волокна на основе PAN, углеродные волокна на основе пека и выращенные из паровой фазы углеродные волокна. Углеродные волокна на основе PAN относятся к волокнам, полученным с использованием искусственных волокон, преимущественно состоящих из PAN в качестве сырья; а углеродные волокна на основе пека относятся к волокнам, полученным с использованием нефти, угля, синтетического пека и т.п. в качестве сырья. Поскольку углеродные волокна обладают высокой удельной прочностью и удельным модулем, то при использовании углеродных волокон можно улучшить гибкость и прочность электродного слоя 32 для более устойчивой структуры электрода.

[0115] В качестве материала металлического волокна могут использоваться волокна железа, титана, алюминия, меди и их сплавов, нержавеющей стали и благородных металлов, таких как золото и серебро. Эти материалы металлического волокна обладают большей электрической проводимостью. Среди прочих предпочтительны волокна из нержавеющей стали, алюминия и алюминиевого сплава с точки зрения механической прочности, общей универсальности, экономической эффективности, простоты обработки и высокой электрической проводимости.

[0116] Материал органического волокна относится к волокнам электропроводящей смолы. Могут использоваться волокна фенольной смолы, волокна полиакрилонитрила, волокна полиэтилентерефталата и волокна полибутилентерефталата. Среди прочих предпочтительны волокна фенольной смолы для более гарантированной электрической проводимости.

[0117] Конкретное ограничение на длину проводящих волокон 35 отсутствует. Длина проводящих волокон 35 предпочтительно длиннее либо равна 10 мкм и короче либо равна размеру поры у первых пор 34 пористого структурного тела 33. Когда длина проводящих волокон 35 равна 10 мкм или более, можно обеспечить хороший электрический контакт между активным материалом 36 и пористым структурным телом 33. Можно легко заполнить проводящие волокна 35 в первые поры 34, когда длина проводящих волокон 35 короче или равна размеру поры у первых пор 34 пористого структурного тела 33.

[0118] Также отсутствует конкретное ограничение на диаметр волокна у проводящих волокон 35. Диаметр волокна у проводящих волокон 35 предпочтительно составляет порядка от 100 нм до 10 мкм. Когда диаметр волокна у проводящих волокон 35 равен 100 нм или более, можно обеспечить хорошую диспергируемость. Когда диаметр волокна у проводящих волокон 35 равен 10 мкм или менее, жесткость проводящих волокон 35 не становится слишком высокой, так что проводящие волокна 35 могут успешно следовать за расширением и сжатием активного материала 33.

[0119] Использованное количество (т.е. степень заполнения) проводящих волокон 35 предпочтительно составляет от 5 до 40 мас.%, предпочтительнее - от 10 до 40 мас.%, в расчете на общую массу (100 мас.%) материалов электрода, удерживаемых в порах 34 пористого структурного тела 33. Когда использованное количество проводящих волокон 35 равно 5 мас.% или более, можно обеспечить хороший электрический контакт между активным материалом 36 и пористым структурным телом 33. Когда использованное количество проводящих волокон 35 равно 40 мас.% или менее, можно заполнить достаточно активного материала 36 и тем самым предотвратить ухудшение емкости батарея.

[Коллектор]

[0120] Отсутствует конкретное ограничение на материал и структуру коллектора 31 при условии, что коллектор 31 способен электрически соединять слой 32 активного материала отрицательного электрода с любым внешним элементом. Коллектор 31 может принимать любую форму, традиционно известную и широко применяемую для литий-ионных вторичных батарей. В качестве материала коллектора 31 может использоваться такой же проводящий металлический материал, что и у коллектора 2 в первом варианте осуществления. Среди прочих особенно предпочтительна медь. Кроме того, в качестве структуры коллектора 31 может использоваться фольговая структура, структура из нетканого материала, пористая структура или пластинчатая структура. Толщина коллектора 31 обычно составляет от 10 до 20 мкм. Однако может использоваться коллектор 31, чья толщина выходит из вышеупомянутого диапазона. Размер коллектора 31 определяется в зависимости от назначения использования литий-ионной вторичной батареи.

[Способ производства отрицательного электрода]

[0121] Конкретное ограничение на способы производства отрицательного электрода 30 из третьего варианта осуществления отсутствует. Способ производства отрицательного электрода 30 в соответствии с одним примерным вариантом осуществления настоящего изобретения включает в себя: (1) этап обеспечения пористого структурного тела 33 с порами 34; (2) этап приготовления суспензии активного материала путем смешивания вместе активного материала 36 и проводящих волокон 35; и (3) этап нанесения и сушки суспензии активного материала в порах 34 пористого структурного тела 33.

(1) Этап обеспечения пористого структурного тела

[0122] Сначала обеспечивают наличие пористого структурного тела 33, которое проявляет электрическую проводимость и имеет поры 34. Реально в качестве пористого структурного тела 33 использовать имеющееся в продаже пористое структурное тело как оно есть или произвести пористое структурное тело 33 с помощью любого известного процесса.

[0123] Например, пористое структурное тело 33 можно произвести с помощью: (а) приготовления суспензии материала пористого структурного тела путем смешивания вместе проводящего материала 33a и первого связующего 33b; (b) нанесения и сушки суспензии материала пористого структурного тела на поверхности подложки, тем самым образуя проводящий слой; и (c) формирования пор в проводящем слое.

(а) Приготовление суспензии материала пористого структурного тела

[0124] Сначала готовят суспензию материала пористого структурного тела путем диспергирования материалов пористого структурного тела, таких как проводящий материал 33a и первое связующее 33b, в регулирующем вязкость суспензии растворителе.

[0125] Конкретное ограничение на регулирующий вязкость суспензии растворитель отсутствует. Примеры регулирующего вязкость суспензии растворителя включают в себя N-метил-2-пирролидон (NMP), диметилформамид, диметилацетамид и метиловый формамид. Суспензию обычно образуют в виде краски из растворителя и твердого вещества посредством гомогенизатора или смесителя.

[0126] Также отсутствует конкретное ограничение на порядок смешивания и диспергирования материалов пористого структурного тела, таких как проводящий материал 33a, связующее 33b и необязательно другие добавки. Эти материалы пористого структурного тела могут смешиваться и диспергироваться одновременно или поэтапно в зависимости от видов компонентов материалов.

(b) Нанесение и сушка