Изобретение относится к материалам для электродов и способу его получения, конкретно к способу получения сферообразных частиц нанопорошка кремния, покрытых слоем SiOx, где х≤1. Полученные частицы используются в качестве основного компонента анодного материала литий-ионного аккумулятора. Преимуществом получаемых структур является повышение стабильности циклирования анода и увеличение удельной емкости электродного материала.

Практическое использование анодов на основе кремния требует оптимального размера частиц и структуры, которая не разрушается при многократном внедрении-экстракции лития в материал.

В качестве анодного материала в большинстве литий-ионных аккумуляторов (ЛИА) используется графит, теоретическая емкость которого 372 мАч/г.При замене графита на кремний возможно повышение удельной емкости материала почти в 10 раз. Однако кремниевые частицы разрушаются при многократном внедрении-экстракции лития. С целью стабилизации циклирования кремниевых электродов предлагается ряд способов.

Наиболее успешные попытки получения анодов на основе кремния для ЛИА основаны на создании наноразмерных кремниевых структур. За счет использования частиц нанометрового размера внедрения и экстракция лития в кремний происходит с одинаковой скоростью в батарее, в результате чего удается стабилизировать процесс литирования. К наиболее перспективным с точки зрения стабильности циклирования кремниевым структурам относятся наночастицы, нанопроволоки, нанотрубки, а также сферические структуры типа «ядро-оболочка», в которых ядро кремния покрыто оксидным слоем SiOx, где х≤1. Оксидный слой на поверхности кремния при малом содержании кислорода (х≤1) является полупроводником и способен стабилизировать форму поверхности нанопорошков кремния в ходе литирования в случае, если толщина оксидного слоя не превышает 2 нм. В качестве методов получения используют химическое осаждение из паровой фазы, химическое осаждение на атомном слое, распыление и различные типы травления. Общим недостатком всех этих методов является дороговизна и низкая скорость производства.

Известен способ получения кремниевых наночастиц, покрытых слоем SiOx (Y.L. Chiew, K.Y.Cheong / PhysicaE42(2010)1338-1342), согласно которому оксидный слой толщиной 30 нм осаждают при помощи сухого окисления на кремниевую пластину. Окисленную пластину помещают в графитовый тигель, содержащий небольшое количество активированного углерода. Сверху пластины помещают графитовый брусок. С целью получения нановолокон кремния, покрытых оксидом кремния, образец выдерживают под давлением 10-3 мТорр при температуре 1100-1300°С 1-4 ч. Длина полученных нановолокон составляла порядка 100 мкм. Толщина оксидного слоя 20-30 нм. Диаметр нановолокон 20-40 нм.

Недостатком данного способа получения структур «ядро-оболочка» является дороговизна и сложность масштабирования производства. К тому же в связи с тем, что полученные частицы представляют собой нановолокна, при деградации анодных материалов на основе синтезированных данным способом частиц может происходить неравномерное разрушение образца, приводящее к потере емкостных характеристик устройства.

Известен также способ получения структур «ядро-оболочка» Si-SiOx, в том числе сферических, в котором для получения наночастиц использовалась микроволновая плазменная система атмосферного давления (С. Hoeltgen et al. / Electrochimica Acta 222 (2016) 535-542). Электрическое поле, индуцированное микроволновым излучением, было максимизировано путем настройки трехполюсного тюнера, и отраженная мощность обычно составляла менее 5% от прямой мощности. Волновод был перпендикулярно соединен с инжектором, и плазма образовывалась внутри кварцевой трубки путем зажигания искровым разрядом после впрыскивания Н2 и N2 через вихревое газовое сопло и подачи микроволнового излучения мощностью 3 кВт. SiCl4 испаряли при 200°С и впрыскивали с Н2 через прямолинейное газовое сопло в кварцевую трубку. Воздух поступал в кварцевую трубку со скоростью потока 500 л/мин, чтобы сформировать оболочку SiOx. Расход всех газов точно контролировался с помощью контроллеров массового расхода. HCl, образовавшийся в процессе синтеза, нейтрализовали NaOH во влажном скруббере. Данный способ выбран в качестве прототипа.

Использование указанного способа осложнено наличием большого количества реагентов, необходимых для получения кремнийсодержащего нанопроошка, сложностью и дороговизной масштабирования для получения анодного материала в промышленных масштабах.

Задачей изобретения является новый кремнийсодержащий активный материал для отрицательного электрода и способ его получения, который позволит повысить стабильность циклирования и удельную емкость анодного материала на основе нанопорошка Si-SiOx. Поставленная задача решается предлагаемым способом получения структур Si-SiOx, включающем подачу моносилана в плазменнный поток аргона, его термическое разложение и образование нанопорошка кремния в реакторе. Получение оксидной пленки на поверхности кремнивыех наночастиц достигается за счет окисления кислородом. Температура и время обработки кремния в среде кислорода определяется требованием образования определенного оксидного слоя толщиной 1-2 нм на поверхности порошка.

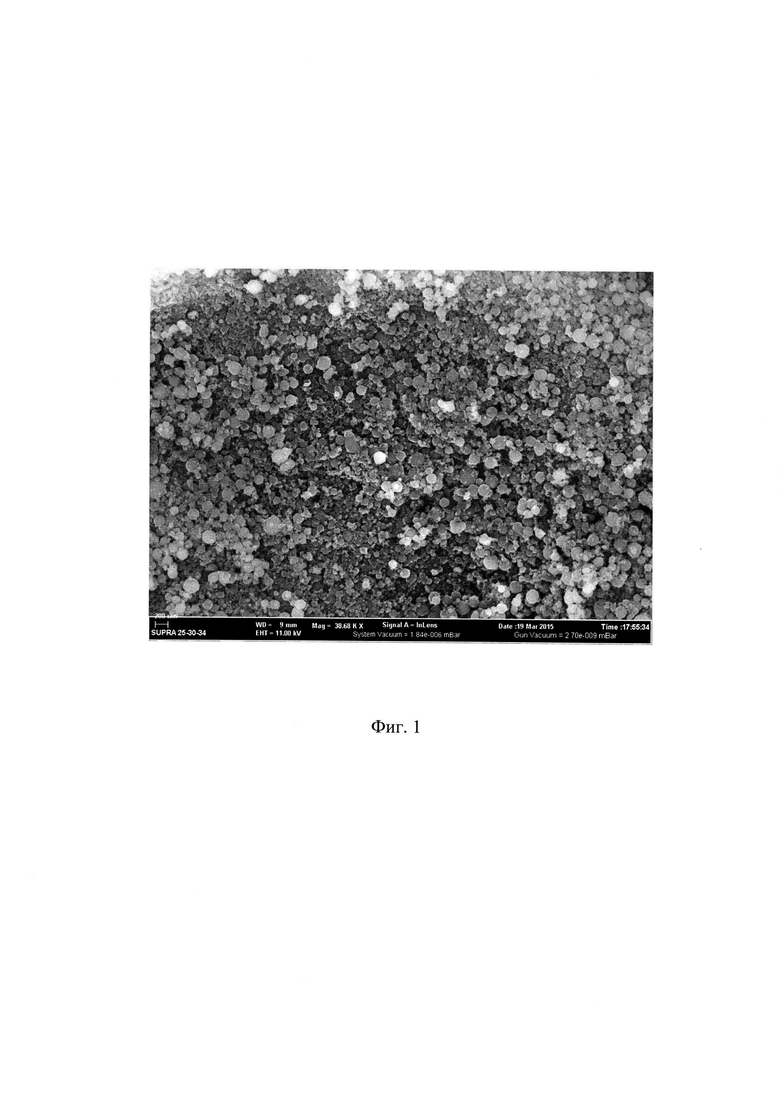

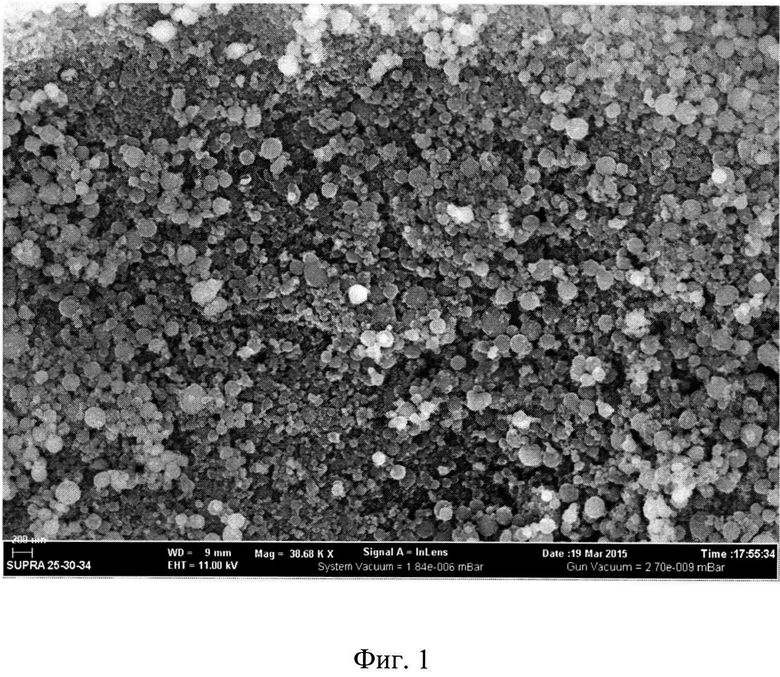

Структура кремнийсодержащего активного материала для отрицательного электрода определена методами сканирующей (СЭМ) и просвечивающей электронной микроскопии (ПЭМ) и приведена на Фиг. 1 (микрофотография СЭМ кремнийсодержащего активного материала для отрицательного электрода) и Фиг. 2 (микрофотография ПЭМ кремнийсодержащего активного материала для отрицательного электрода). Согласно данным, полученным при помощи сканирующего электронного микроскопа Zeiss LEO SUPRA 25, частицы полученного нанопорошка имеют сферическую форму (Фиг. 1). Размеры частиц колеблются от 10 до 100 нм. Диаметр сфер описывается бимодальным распределением в диапазоне от 10 до 145 нм с максимумами около 25 и 45 нм. Средний размер частиц, определенный методом Брунауэра-Эммета-Теллера (Не, 150°С, 2 часа), составил около 40 нм, что вполне согласуется с оценкой на основе данных электронной микроскопии.

Согласно данным просвечивающей электронной микроскопии (JEM-2100 (JEOL, Япония)) частицы обладают сферической формой и имеют структуру типа ядро-оболочка (Фиг. 2). В ядре частицы четко прослеживается направление граней кремниевых кристаллитов. Толщина аморфного слоя оксида кремния составляет 1-2 нм.

Достижению технического результата способствует то, что суммарный расход смеси моносилана и аргона составляет 155 л/час.

Достижению технического результата способствует также и то, что смесь моносилана и аргона вводилась в плазменный поток аргона при среднемассовой температуре 4600 К.

Существенные признаки заявленного изобретения, определяющие объем испрашиваемой правовой охраны и достаточные для получения вышеуказанного технического результата, соотносятся с техническим результатом следующим образом.

За счет контроля расхода потока моносилана и времени его пребывания в зоне высоких температур возможно управлять размером наночастиц кремния с формой близкой к сферической, со средним размером частиц 25-45 нм, с узким распределением частиц по размеру.

Полученные порошки обработанные кислородом с образованием оксидной пленки толщиной 1-2 нм на поверхности кремния обеспечивают равномерную диффузию ионов лития в материал в процессе циклирования, что препятствует деградации электрода при многократном заряде-разряде.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения получения высоких технологических показателей процесса и качественного конечного продукта.

Сущность заявляемого изобретения и его преимущества могут быть пояснены следующим примером конкретного выполнения.

Пример 1.

Метод получения кремнийсодержащего активного материала для отрицательного электрода, проводится в опытной установке путем разложения моносилана (SiH4) смешанного с газом носителем Ar в потоке аргоновой плазмы.

Поток аргона при атмосферном давлении нагревается до среднемассовой температуры 4600 К и направляется в реактор. В поток плазмы через коллектор вводится смесь газа носителя (аргона) с газовой смесью моносилана с аргоном с расходом 155 л/час. После введения реагентов в плазму происходит термическое разложение моносилана. После реактора отработанные газы с нанопорошком кремния направляются в теплообменник, где охлаждаются до 40-50°С. Затем продукты реакции попадают на фильтр, где осаждаются на ткани фильтра (фенилоне). Расходы плазмообразующего газа и смеси газа носителя с газовой смесью регулируются по ротаметрам. Показания давления снимаются с манометров. Газы, полученные в ходе процесса, выводятся через вытяжку.

Последовательность проведения процесса:

1. Проводится полная сборка технологического оборудования.

2. Проводится проверка герметичности систем водяного охлаждения плазмотрона, реактора и теплообменника под давлением 0,4 МПа.

3. Проводится проверка герметичности газового тракта собранного технологического оборудования под давлением 0,15 МПа.

4. Подается плазмообразующий газ с заданным расходом.

5. Подается вода на охлаждение аппаратуры с заданным расходом.

6. Подается газ-носитель (аргон) с заданным расходом.

7. Проводится поджиг разряда.

8. Проводится прогрев системы в течение 4-8 мин до стабилизации температуры газов на входе в фильтр.

9. Подается с заданным расходом газовая смесь моносилана с аргоном.

Время проведения процесса устанавливается исходя из необходимости получения требуемого количества нанопорошка кремния.

В течение процесса снимаются показания расхода воды, газов, давления в газовых линиях, показания силы тока, напряжения и полезной мощности.

Последовательность выключения процесса:

1. Прекращается подача смеси моносилана с аргоном.

2. В течение трех минут проводится продувка системы.

3. Отключается плазмотрон.

4. Перекрываются линии подачи охлаждающей воды.

5. Перекрываются линии подачи аргона.

После отключения генератора, перекрытия газовых и водяных линий производится разбор системы, порошок тщательно счищается с внутренних поверхностей реактора, теплообменника, фильтра, собирается и взвешивается.

Окисление поверхности сферических частиц нанопорошка кремния осуществляется за счет контролируемого контакта с кислородом при температуре 640 К в течение одного часа до его полного поглощения.

Размер и форма полученных частиц определяются методами сканирующей электронной микроскопии и просвечивающей электронной микроскопии. Полученные частицы кремнийсодержащего активного материала для отрицательного электрода имеют сферическую форму, размер наночастиц кремния составляет 25 нм. Толщина оксидного слоя на поверхности кремния составляет 1-2 нм.

Заявляемый способ изготовления кремнийсодержащего активного материала для отрицательного электрода не требует введения дополнительных реагентов, что обеспечивает повышение чистоты получаемого порошка и воспроизводимость характеристик материала.

Пример 2.

Метод получения кремнийсодержащего активного материала для отрицательного электрода, проводится в опытной установке путем разложения моносилана (SiH4) смешанного с газом носителем Ar в потоке аргоновой плазмы.

Поток аргона при атмосферном давлении нагревается до среднемассовой температуры 4600К и направляется в реактор. В поток плазмы через коллектор вводится смесь газа носителя (аргона) с газовой смесью моносилана с аргоном с расходом 204 л/час. После введения реагентов в плазму происходит термическое разложение моносилана. После реактора отработанные газы с нанопорошком кремния направляются в теплообменник, где охлаждаются до 40-50°С. Затем продукты реакции попадают на фильтр, где осаждаются на ткани фильтра (фенилоне). Расходы плазмообразующего газа и смеси газа носителя с газовой смесью регулируются по ротаметрам. Показания давления снимаются с манометров. Газы, полученные в ходе процесса, выводятся через вытяжку.

Последовательность проведения процесса:

1. Проводится полная сборка технологического оборудования.

2. Проводится проверка герметичности систем водяного охлаждения плазмотрона, реактора и теплообменника под давлением 0,4 МПа.

3. Проводится проверка герметичности газового тракта собранного технологического оборудования под давлением 0,15МПа.

4. Подается плазмообразующий газ с заданным расходом.

5. Подается вода на охлаждение аппаратуры с заданным расходом.

6. Подается газ-носитель (аргон) с заданным расходом.

7. Проводится поджиг разряда.

8. Проводится прогрев системы в течение 4-8 мин до стабилизации температуры газов на входе в фильтр.

9. Подается с заданным расходом газовая смесь моносилана с аргоном.

Время проведения процесса устанавливается исходя из необходимости получения требуемого количества нанопорошка кремния.

В течение процесса снимаются показания расхода воды, газов, давления в газовых линиях, показания силы тока, напряжения и полезной мощности.

Последовательность выключения процесса:

1. Прекращается подача смеси моносилана с аргоном.

2. В течение трех минут проводится продувка системы.

3. Отключается плазмотрон.

4. Перекрываются линии подачи охлаждающей воды.

5. Перекрываются линии подачи аргона.

После отключения генератора, перекрытия газовых и водяных линий производится разбор системы, порошок тщательно счищается с внутренних поверхностей реактора, теплообменника, фильтра, собирается и взвешивается.

Окисление поверхности сферических частиц нанопорошка кремния осуществляется за счет контролируемого контакта с кислородом при температуре 640 К в течение одного часа до его полного поглощения.

Размер и форма полученных частиц определяются методами сканирующей электронной микроскопии и просвечивающей электронной микроскопии. Полученные частицы кремнийсодержащего активного материала для отрицательного электрода имеют сферическую форму, размер наночастиц кремния составляет 45 нм. Толщина оксидного слоя на поверхности кремния составляет 1-2 нм.

Заявляемый кремнийсодержащий активный материал для отрицательного электрода и способ изготовления кремнийсодержащего активного материала для отрицательного электрода может быть использован в производстве анодного материала. Способ не требует введения дополнительных реагентов, что обеспечивает повышение чистоты получаемого порошка и воспроизводимость характеристик материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ синтеза анодного материала для литий-ионных батарей | 2023 |

|

RU2803313C1 |

| Способ получения активной структуры элемента энергонезависимой резистивной памяти | 2020 |

|

RU2749028C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОР-КРЕМНИЙСОДЕРЖАЩИХ НАНОЧАСТИЦ | 2011 |

|

RU2460689C1 |

| Способ получения порошков из наночастиц карбида кремния, покрытых углеродной оболочкой | 2015 |

|

RU2609160C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СТРУКТУР КРЕМНИЯ | 2013 |

|

RU2547016C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ Fe-FeO СО СТРУКТУРОЙ ЯДРО-ОБОЛОЧКА И НАНОЧАСТИЦА, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2020 |

|

RU2752167C1 |

| Кремний-углеродный материал отрицательного электрода литий-ионного аккумулятора и способ его приготовления (варианты) | 2020 |

|

RU2767168C1 |

| Способ формирования планарных структур методом атомно-силовой литографии | 2017 |

|

RU2659103C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПОРЯДОЧЕННОГО МАССИВА НАНОКРИСТАЛЛОВ ИЛИ НАНОКЛАСТЕРОВ КРЕМНИЯ В ДИЭЛЕКТРИЧЕСКОЙ МАТРИЦЕ | 2017 |

|

RU2692406C2 |

Изобретение относится к области электротехники, в частности к активному материалу отрицательного электрода аккумулятора и способу его изготовления. Техническим результатом изобретения является обеспечение высокой емкости и увеличение ресурса работы отрицательного электрода за счет предотвращения механического разрушение активного материала отрицательного электрода путем ограничения контакта кремния с раствором электролита за счет покрытия частиц кремния слоем SiOx, где х≤1. Получаемый материал представляет собой структуру «ядро-оболочка», где ядро кремния покрыто слоем SiOx толщиной 1-2 нм. Способ получения структур Si-SiOx включает в себя синтез кремниевых наночастиц заданного размера путем разложения моносилана (SiH4), смешанного с газом-носителем Ar в потоке аргоновой плазмы, с последующим окислением поверхности наночастиц Si до SiOx. 2 н.п. ф-лы, 2 ил., 2 пр.

1. Способ получения кремнийсодержащего активного материала для отрицательного электрода состава Si-SiOx (где х≤1), включающий подачу потока аргона и моносилана в поток аргоновой плазмы при среднемассовой температуре 4600 K в реакторе при расходе смеси аргона и моносилана 155-204 л/ч, термическое разложение моносилана под действием разряда, охлаждение реактора в токе воды, окисление полученного нанопорошка кислородом за счет контролируемого контакта с кислородом при температуре 640 K в течение одного часа до его полного поглощения.

2. Кремнийсодержащий активный материал, полученный способом по п.1, представляющий собой сферические частицы кремния размером 25-45 нм, покрытые слоем оксида кремния толщиной 1-2 нм.

| US 2017033357 A1, 02.02.2017 | |||

| RU 2011139109 A, 20.11.2013 | |||

| JP 2002170561 A, 14.06.2002 | |||

| НЕГАТИВНЫЙ АКТИВНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2313858C2 |

Авторы

Даты

2021-03-09—Публикация

2019-12-27—Подача