Изобретение относится к способам получения основного хлорида алюминия (полиалюминийгидрохлорида) и может быть использовано в качестве коагулянта для очистки воды, в медицинской и парфюмерной промышленности.

Известен способ получения основного хлорида алюминия путем взаимодействия соляной кислоты с металлическим алюминием в виде крупки с размером частиц 0,1-1,0 мм, взятом в молярном избытке (RU, патент №2129988, МПК C01F 7/56, опубл. 10.05.1999). Полученный образец основного хлорида алюминия соответствовал следующим показателям: содержание основного хлорида алюминия в пересчете на Al2O3 - 10,1%, молярное соотношение Cl/Al=1,98:1. Данным способом получают оксихлорид алюминия с низкой основностью, всего 1/3. Кроме того, алюминий используют в виде стружки или гранул, являющихся менее распространенными и дорогостоящими продуктами.

Известен также способ получения средства для очистки воды на основе хлоралюминийсодержащего коагулянта, средство и способ очистки воды. Данный способ основан на взаимодействии металлического алюминия с раствором соляной кислоты, последующее введение в смесь добавки активированного угля с размером частиц 10-10000 нм в количестве 9-12 кг/т, проведение полимеризации до образования в смеси полиалюминийгидрохлорида со степенью полимеризации около 70% и показателем основности 5/6 (RU, патент №2552548, МПК B01J 20/20, B01J 20/08, B01J 20/30, C02F 1/28, C02F 1/52, опубл. 10.06.2015). Недостатком данного способа является получение высокополимерного оксихлорида алюминия, который хорошо работает только при очистке узкого круга природных вод. Для эффективного смешения активированного угля с раствором оксихлорида алюминия необходимо хорошее ультразвуковое оборудование (которое является весьма дорогостоящим удовольствием), в противном случае уголь не достигнет необходимой степени дисперсности и выпадет в осадок, что приведет как к потере товарных качеств коагулянта, так и к непредвиденным технологическим сложностям в его использовании.

Наиболее близким техническим решением является способ получения основного хлорида алюминия взаимодействием водного раствора соляной кислоты, содержащей 11 мас. % HCl, с металлическим алюминием в виде промышленных слитков алюминия с кажущейся плотностью 2,2-2,6 т/м3 и содержанием 98-99 мас. % Al при повышенной температуре. Процесс ведут в 2-х реакторах: в реактор-растворитель емкостью 1,2 м3 загружают слитки металлического алюминия, а в другой реактор емкостью 2,5 м3 заливают 800 л раствора соляной кислоты. Взаимодействие раствора соляной кислоты с алюминием осуществляют с помощью циркуляционного насоса производительностью до 45 м3/ч. В процессе синтеза в приемной емкости поддерживается постоянный уровень солянокислых растворов за счет дополнительной подачи воды. В процессе синтеза температура реакционной смеси возрастает с 20 до 95°С. Продолжительность составила 10 ч. Полученный раствор плотностью 1,29 т/м3, содержащий 18,2 мас. % основного вещества в пересчете на Al2O3, 7 мас. % хлора и имеющий атомное отношение хлора к алюминию, равному 0,55, сливают в виде готового продукта (RU, патент №2131845, C01F 7/56, опубл. 20.06.1999 г.).

Данный способ позволяет интенсифицировать процесс получения чистого раствора продукта без дополнительных методов очистки раствора от примесей, однако по данным атомно-адсорбционного метода анализа в его состав входят 22 примеси, в частности нерастворимых, которые затрудняют применение такого коагулянта на дозирующем оборудовании фильтровальных станций. Кроме того, используемые в данном способе слитки алюминия (с внутренней пористой структурой) плотностью 2,2-2,6 т/м3 являются специфическим сырьем, соответственно они более труднодоступны и значительно дороже производимых серийно в соответствии с ГОСТом слитков алюминия плотностью 2,7 т/м3.

Задачей заявляемого изобретения является получение оксихлорида алюминия различной основности из широко доступного сырья.

Технический результат, который будет достигнут от использования заявляемого способа, заключается в снижении эксплуатационных затрат на производство основного хлорида алюминия и в повышении степени чистоты готового продукта.

Технический результат достигается тем, что в способе получения основного хлорида алюминия путем взаимодействия водного раствора соляной кислоты со слитками металлического алюминия при повышенной температуре с периодическим охлаждением водой, процесс растворения в соляной кислоте и гидролиз хлорида алюминия проводят в одном реакторе, при этом соляную кислоту используют концентрацией 34-36%, а металлический алюминий с кажущейся плотностью 2,7 т/м3 и содержанием алюминия 99,1-99,8%, сначала в реактор укладывают слитки металлического алюминия в виде шахты с пустотой ее центру, затем в реактор заливают 40-60% воды от объема реактора, после чего порционно через каждые 30-90 мин подают соляную кислоту: 1 порция составляет 30-80%, вторая и последующие порции - по 10-40% от общего объема, в случае резкого увеличения скорости реакции и угрозы выброса реакционной массы из реактора в него подают 2-10% холодной воды от ее общего объема, а при достижении реакционной массы температуры 82-88°С ее охлаждают через рубашку охлаждения или через теплообменник остальным количеством холодной воды, в процессе синтеза температуру в реакторе поддерживают 86-96°С, в процессе реакции ведется контроль за плотностью реакционной массы.

Процесс могут вести в одну стадию при следующем количественном составе в течение 15-30 ч и при достижении плотности 1,23-1,31 г/см3 полученный продукт выводят из реактора.

Способ по п. 1 могут проводить в две стадии: на первой стадии в реактор загружают металлический алюминий, 30-80 масс. % соляной кислоты и техническую воду, в процессе реакции ведется контроль плотности реакционной массы и при достижении значений 1,17-1,18 г/см3 производят охлаждение до температуры 80-83°С; затем на 2-ой стадии варки в реактор дополнительно равными порциями через каждые 30-60 мин подают остальную порцию соляной кислоты; в процессе добавления кислоты температуру реакционной массы поддерживают на уровне 83-87°С, а после добавления всего объема - 86-94°С и при достижении плотности 1,22-1,28 г/см3 полученный продукт выводят из реактора.

А также в способе по п. 1, 3, могут дополнительно осуществить 3 стадию: реакционную массу из реактора по п. 3 выводят в промежуточную емкость, часть ее в количестве 5-20% от общего объема подают в реактор-смеситель, добавляют в него по 0,5-1,5 кг/мин порошка перманганата калия общим количеством 0,6-2,2 масс. % от закачанного количества в реактор-смеситель раствора оксихлорида алюминия, интенсивно перемешивают в течение 30-60 мин и после полного растворения всей массы порошка раствор из реактора-смесителя возвращают в промежуточную емкость, где ее смешивают с исходным раствором и готовый продукт перекачивают в емкость для хранения.

Образующуюся в процессе охлаждения горячую воду собирают в отдельную емкость и затем подают ее в реактор на запуск.

Из анализа научно-технической и патентной информации заявляемой совокупности свойств, обеспечивающей достижение поставленного технического результата, не выявлено, что позволяет сделать вывод о соответствии заявляемого технического решения критериям «новизна» и «промышленная применимость.

Сущность изобретения заключается в использовании алюминия любой степени чистоты в серийно производимых слитках (чушках) и объединении процесса растворения алюминия и гидролизе образующегося хлорида алюминия в одном реакторе, циркуляция реакционной массы в котором происходит за счет специальной укладки алюминиевых чушек, которая создает гидродинамические условия для самопроизвольного перемешивания раствора без дополнительного оборудования.

Изобретение осуществляется следующим образом.

Для получения основного хлорида алюминия по заявляемому способу используют: металлический первичный алюминий в чушках марок А5, А6, А7; техническую синтетическую соляную кислоту с массовой концентрацией хлористого водорода 34-36% и чистую техническую воду.

Пример 1. В реактор, представляющий собой резервуар с верхней крышкой и трубой отвода газов, оборудованный рубашкой охлаждения или теплообменником для отвода тепла, укладывают в виде шахты с пустой по центру чушки металлического алюминия в количестве 5,60-7,50 масс. %, подают чистую техническую воду с температурой 35-55°С в количестве 40-60% объема реактора. Затем порциями вводят соляную кислоту общим количеством 10,60-13,00 масс. %. Первая доза кислоты составляет 30-80% от общего объема кислоты, вторая и последующая - по 10-40%. Время перерывов между дозами составляет 30-90 мин. Размер и количество доз варьируется исходя из температуры и уровня реакционной массы в реакторе. В случае резкого увеличения скорости реакции и угрозы выброса части реакционной массы из реактора в него подают холодную воду в количестве 2-10 мас. % от общего количества воды для снижения активности процесса (весь добавленный на стадии запуска реактора объем воды учитывается и впоследствии добавляют соответствующее этому объему воды количество соляной кислоты).

По мере подачи кислоты в реактор температура в нем постепенно увеличивается и при достижении реакционной массой значений 83-88°С ее начинают охлаждать через рубашку охлаждения или теплообменник. Образующуюся в процессе охлаждения горячую воду собирают в отдельную емкость и в дальнейшем используют для подачи ее в реактор на стадии запуска.

После подачи в реактор всего объема кислоты в реактор температуру поддерживают на уровне 86-94°С посредством охлаждения реакционной массы через рубашку охлаждения реактора или теплообменник. При достижении плотности 1,22-1,28 г/см3 полученный продукт выводят из реактора.

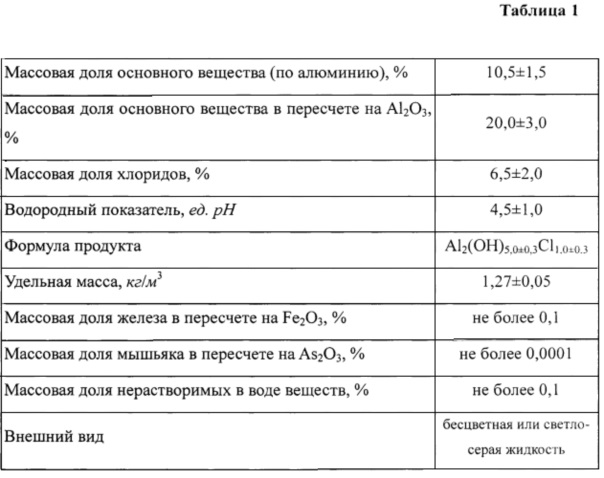

Физико-химические характеристики полученного основного хлорида алюминия приведены в таблице 1.

Пример 2. В реактор, представляющий собой резервуар с верхней крышкой и трубой отвода газов, оборудованный рубашкой охлаждения или теплообменником для отвода тепла, укладывают в виде шахты с пустой по центру чушки металлического алюминия, подают чистую техническую воду с температурой 35-55°С в количестве 40-60% объема реактора. Затем порционно вводят сначала 30-80 мас. % соляной кислоты от ее общего количества. В случае резкого увеличения скорости реакции, и угрозы выброса части реакционной массы из реактора в него подают холодную воду в количестве 2-10 мас. % от общего количества воды для снижения активности процесса. Время перерывов между дозами составляет 30-90 мин. Размер и количество доз варьируется исходя из температуры и уровня реакционной массы в реакторе.

При достижении реакционной массой температуры выше 82-87°С ее охлаждают через рубашку охлаждения или теплообменник холодной водой. После подачи в реактор всего объема кислоты температуру в реакторе поддерживают на уровне 86-94°С. Образующуяся в процессе охлаждения горячую воду собирают в отдельную емкость и в дальнейшем используют для подачи ее в реактор на стадии запуска. Весь добавленный на первой стадии объем воды учитывается и впоследствии добавляют соответствующее этому объему воды количество соляной кислоты. Процесс варки ведут примерно 10-25 ч. При достижении реакционной массой плотности 1,17-1,18 г/см3 производят охлаждение через рубашку или теплообменник до температуры 80-83°С.

После чего (2-ая стадия) в реактор подают дополнительно равномерными порциями остальную соляную кислоту. Интервалы подачи между дозами кислоты составляют 30-60 мин. В процессе добавления кислоты температуру реакционной массы удерживают на уровне 83-87°С путем подачи холодной воды в рубашку охлаждения реактора или через теплообменник.

После подачи всего объема кислоты температуру в реакторе поддерживают на уровне 86-94°С посредством охлаждения реакционной массы холодной водой через рубашку охлаждения реактора или теплообменник. В процессе реакции ведут контроль плотности проб реакционной массы, периодически отбираемых из реактора. Плотность реакционной массы в процессе реакции постепенно увеличивается и при достижении значений 1,22-1,28 г/см3 готовый продукт выводят из реактора в емкость для хранения.

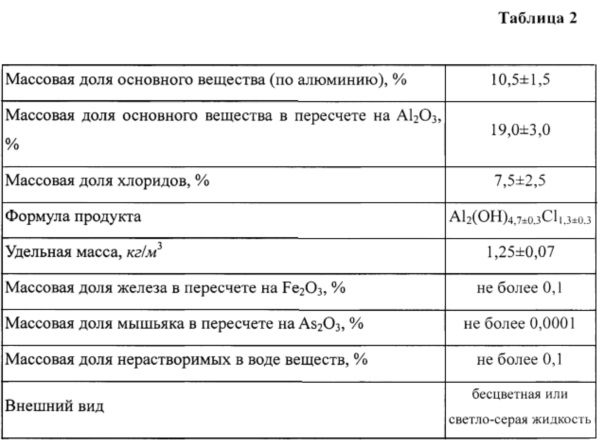

Физико-химические характеристики приведены в таблице 2

Пример 3. Процесс ведут описанным выше способом в примере 2. Но после вывода из реактора готовый продукт (реакционную массу) выводят в промежуточную емкость. Часть данного продукта в количестве 5-20% от общего объема поступает в реактор-смеситель с механической мешалкой. При работающей мешалке в реактор-смеситель загружают порошок перманганата калия в количестве 0,6-2,2 масс. % от закачанного в реактор - смеситель раствора оксихлорида алюминия. Загрузку перманганата калия производят небольшими равномерными порциями по 0,06-0,20 масс. % в мин от его общего количества. После загрузки всего количества порошка перманганата калия производят интенсивное перемешивание мешалкой в течение 30-60 мин. Контроль готовности раствора ведут путем периодического отбора проб и визуального наблюдения за растворением порошка перманганата калия.

После полного растворения всей массы порошка полученный раствор из реактора-смесителя возвращают в промежуточную емкость, где смешивают с исходным раствором оксихлорида алюминия в течение 10-40 мин посредством механической мешалки или путем перекачивания по замкнутому (на промежуточной емкости) контуру. Полученный готовый продукт с плотностью 1,25-1,35 кг/м3 перекачивают из промежуточной емкости в емкость для хранения.

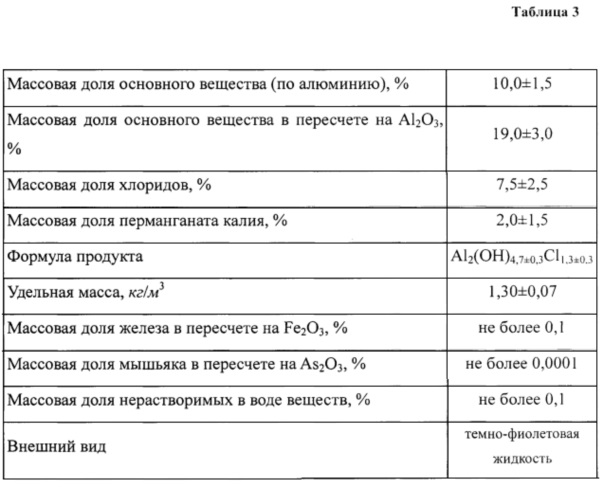

Физико-химические характеристики приведены в таблице 3

Заявляемое изобретение позволяет получить продукт с основностью 10,0±1,5 (по прототипу - 4,9/6) и более высокой чистотой: содержание примесей в продуктах по изобретению - в пределах 0,2 масс. %, тогда как в прототипе - 11, 59 масс. %, массовая доля основного вещества в пересчете на Al2O3 19,0-20,0±3,0, массовая доля хлоридов, 6,5-7,5±2,0-2,5 (по прототипу соответственно 18,2 и 7,0). Заявляемый способ позволяет снизить эксплуатационные затраты (энергозатраты, ремонт, текущее обслуживание и т.п.) на 10-15% по сравнению с прототипом. Кроме того, подогретая вода после охлаждения работающих реакторов собирается и может быть использована для запуска новых реакторов или для бытовых целей, что ведет к дополнительной экономии текущих расходов в размере 2-5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГРЕВАНИЯ РЕАКЦИОННОЙ СМЕСИ В ПРОЦЕССЕ ПОЛУЧЕНИЯ СОЛЕЙ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2492251C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИХЛОРИДА АЛЮМИНИЯ | 2006 |

|

RU2327643C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2005 |

|

RU2280615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ХЛОРИДА АЛЮМИНИЯ | 1993 |

|

RU2093466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО ПОЛИГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2007 |

|

RU2362738C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ХЛОРИДА АЛЮМИНИЯ | 1997 |

|

RU2131845C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-2-ЭТИЛГЕКСИЛ-N'-ФЕНИЛ-п-ФЕНИЛЕНДИАМИНА И ВЫДЕЛЕНИЯ ТОВАРНОЙ 2-ЭТИЛГЕКСАНОВОЙ КИСЛОТЫ ИЗ ОТХОДОВ ПРОИЗВОДСТВА N-2-ЭТИЛГЕКСИЛ-N'ФЕНИЛ-п-ФЕНИЛЕНДИАМИНА | 2007 |

|

RU2373190C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИХЛОРИДОВ АЛЮМИНИЯ | 2013 |

|

RU2544554C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ ДЕТОКСИКАЦИИ ЛЮИЗИТА | 2008 |

|

RU2359725C1 |

| Способ получения коагулянта для очистки воды | 2023 |

|

RU2813909C1 |

Изобретение может быть использовано при получении коагулянта для очистки воды, в медицинской и парфюмерной промышленности. Основный хлорид алюминия получают путем взаимодействия водного раствора соляной кислоты со слитками металлического алюминия при повышенной температуре с периодическим охлаждением водой. Процесс растворения в соляной кислоте и гидролиз хлорида алюминия проводят в одном реакторе. Соляную кислоту используют концентрацией 34-36%, а металлический алюминий - с кажущейся плотностью 2,7 т/м3 и содержанием алюминия 99,1-99,8%. В реактор укладывают слитки металлического алюминия в виде шахты с пустотой по ее центру. Затем в реактор заливают 40-60% воды от объема реактора. После этого порционно через каждые 30-90 мин подают соляную кислоту, причем 1 порция составляет 30-80%, вторая и последующие порции - по 10-40% от общего объема. В случае резкого увеличения скорости реакции и угрозы выброса реакционной массы из реактора в него подают 2-10% холодной воды от общего объема воды. При достижении реакционной массой температуры выше 82°С ее охлаждают через рубашку охлаждения или через теплообменник холодной водой. В процессе синтеза температуру в реакторе поддерживают в пределах 86-96°С. В процессе реакции ведется контроль за плотностью реакционной массы. Изобретение позволяет снизить эксплуатационные затраты на производство основного хлорида алюминия на 10-15%, повысить чистоту готового продукта. 4 з.п. ф-лы, 3 ил., 3 табл., 3 пр.

1. Способ получения основного хлорида алюминия путем взаимодействия водного раствора соляной кислоты со слитками металлического алюминия при повышенной температуре с периодическим охлаждением водой, отличающийся тем, что процесс растворения в соляной кислоте и гидролиз хлорида алюминия проводят в одном реакторе, при этом соляную кислоту используют концентрацией 34-36%, а металлический алюминий - с кажущейся плотностью 2,7 т/м3 и содержанием алюминия 99,1-99,8%, сначала в реактор укладывают слитки металлического алюминия в виде шахты с пустотой по ее центру, затем в реактор заливают 40-60% воды от объема реактора, после чего порционно через каждые 30-90 мин подают соляную кислоту: 1 порция составляет 30-80%, вторая и последующие порции - по 10-40% от общего объема, в случае резкого увеличения скорости реакции и угрозы выброса реакционной массы из реактора в него подают 2-10% холодной воды от общего объема воды, а при достижении реакционной массой температуры выше 82°С ее охлаждают через рубашку охлаждения или через теплообменник холодной водой, в процессе синтеза температуру в реакторе поддерживают в пределах 86-96°С, в процессе реакции ведется контроль за плотностью реакционной массы.

2. Способ по п. 1, отличающийся тем, что процесс ведут в одну стадию в течение 15-30 ч и при достижении плотности 1,23-1,31 г/см3 полученный продукт выводят из реактора.

3. Способ по п. 1, отличающийся тем, что процесс ведут в две стадии: на первой стадии в реактор загружают металлический алюминий, 30-80% соляной кислоты и техническую воду, в процессе реакции ведется контроль плотности реакционной массы и при достижении значений 1,17-1,18 г/см3 производят охлаждение до температуры 80-83°С; затем на 2-ой стадии варки в реактор дополнительно равными порциями через каждые 30-60 мин подают остальную порцию соляной кислоты; в процессе добавления кислоты температуру реакционной массы поддерживают на уровне 83-87°С, а после добавления всего объема - 86-94°С и при достижении плотности 1,22-1,28 г/см3 полученный продукт выводят из реактора.

4. Способ по пп. 1, 3, отличающийся тем, что дополнительно осуществляют третью стадию: реакционную массу из реактора после 2-ой стадии по п. 3 выводят в промежуточную емкость, часть ее в количестве 5-20% от общего объема подают в реактор-смеситель, добавляют в него по 0,5-1,5 кг/мин порошка перманганата калия общим количеством 0,6-2,2 масс.% от количества закачанного в реактор-смеситель раствора оксихлорида алюминия, интенсивно перемешивают в течение 30-60 мин и после полного растворения всей массы порошка перманганата калия раствор из реактора-смесителя возвращают в промежуточную емкость, где ее смешивают с исходным раствором и затем готовый продукт перекачивают в емкость для хранения.

5. Способ по пп. 1-4, отличающийся тем, что образующуюся в процессе охлаждения горячую воду собирают в отдельную емкость и затем подают ее в реактор на запуск.

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ХЛОРИДА АЛЮМИНИЯ | 1997 |

|

RU2131845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2005 |

|

RU2280615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ХЛОРИДА АЛЮМИНИЯ | 1997 |

|

RU2129988C1 |

| CN 102774868 A, 14.11.2012 | |||

| JP 2010083717 A, 15.04.2010. | |||

Авторы

Даты

2018-06-04—Публикация

2017-01-09—Подача