Изобретение относится к химической технологии, в частности к способу получения основного хлорида алюминия, применяемого в производстве воды питьевого качества, медицинских препаратов и парфюмерно-косметических изделий.

Известен способ получения основных хлоридов алюминия нейтрализацией (гидролизом) безводного хлорида алюминия водой при соотношении AlCl3 : H2O = 1:(1-4) при температуре 20-95oC (SU, 952741, C 01 F 7/56, 23.08.82).

В качестве безводного хлорида алюминия предложено использовать отходы производства хлорида алюминия, содержащие 0,5-10,0 мас.% металлического алюминия.

Недостатком данного изобретения является использование достаточно специфического сырья, его нестабильный состав, высокая экзотермичность процесса, сопровождающегося выделением значительных количеств газообразной соляной кислоты, а также нестабильное качество (по химическому составу) получаемого основного хлорида алюминия.

Известен способ получения растворов основных хлоридов алюминия путем смешения гидроксида алюминия с соляной кислотой и последующей нейтрализацией полученного раствора металлическим алюминием в количестве, обеспечивающем образование основных хлоридов состава Aln(OH)3n-1Cl, где n = 1-3. При использовании в качестве исходного сырья химических реагентов с содержанием основного вещества 98-99 мас.% способ позволяет получить основные хлориды заданного состава и высокой степени чистоты. (SU, 260624, C 01 F 7/56, 24.06.75)

К недостаткам способа следует отнеси сложность реализации процесса растворения гидроксида алюминия в растворе соляной кислоты при температуре 110oC под давлением 2-4 атм. с получением раствора трихлорида алюминия.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения основных хлоридов алюминия путем взаимодействия металлического алюминия с раствором соляной кислоты, содержащим 5-15 мас.% HCl при температуре 70-95oC. Получаемые по данному способу основные хлориды алюминия имеют общую формулу Al2(OH)6-nCln, где n = 1-5. (SU, 3891745, C 01 F 7/56, 24.06.75)

Взаимодействие алюминия с раствором соляной кислоты осуществляют в реакторе колонного типа с неподвижным слоем, в качестве которого используют отходы алюминия или его сплавов в виде стружки, обрези листа, проволоки, с насыпной плотностью (0,3-0,8) 103 кг/м3. Раствор основного хлорида, получаемый по такому способу, имеет pH = 3-4. Синтез раствора основного хлорида алюминия осуществляют в течение 2-8 часов.

К недостаткам известного способа следует отнести необходимость предварительной подготовки исходного сырья - обезжиривания, сортировки по качеству при использовании отходов металлического алюминия, при использовании промышленных слитков - необходимость предварительной обработки для получения материала с насыпной плотностью (0,3 - 0,8) кг/м3. Кроме того, использование в технологи проволоки, гранул, либо специально изготовленной стружки из слитков чистого металла экономически не оправдано из-за существенного увеличения стоимости сырья.

Промышленным сырьем для реализации известного способа получения основных хлоридов алюминия высокой чистоты может рассматриваться, по нашему мнению, лишь металл в слитках с содержанием основного вещества 98-99% при массе единичного слитка 15-20 кг. Однако использование алюминия в слитках по известному способу приводит к увеличению времени синтеза основных хлоридов алюминия до 100 ч и более. Использование же в качестве ускорителей процесса добавок в виде солей меди, кадмия, серебра, талия, железа, свинца, никеля, олова, глюкозы и полисахаридов приводит в конечном результате к загрязнению конечного продукта примесями перечисленных соединений, а применение методов очистки растворов основных хлоридов значительно усложняет технологический процесс.

Перед изобретателями стояла задача - интенсифицировать процесс получения чистых растворов основного хлорида алюминия при переработке промышленных слитков металлического алюминия с содержанием 98-99 мас.% Al.

Поставленная задача решается следующим образом. При получении основного хлорида алюминия путем взаимодействия водных растворов соляной кислоты с металлическим алюминием при повышенной температуре в качестве металлического алюминия предлагается использовать промышленные слитки алюминия с кажущейся плотностью (2,2-2,6) 103 кг/м3. Снижение плотности металлического алюминия достигается за счет газонасыщения расплава и получения слитков пористого металла на стадии кристаллизации в технологии металлургического производства. При использовании металла с кажущейся плотностью менее 2,2 • 103 кг/м3 в технологии получения раствора основного хлорида алюминия сокращения времени синтеза незначительно по отношению к затратам на получение промышленных слитков с требуемой плотностью, что в конечном итоге приводит к удорожанию сырья и готового продукта.

При использовании металлического алюминия с кажущейся плотностью более 2,6 • 103 кг/м3 значительно возрастает продолжительность синтеза основного хлорида алюминия.

Сущность предлагаемого изобретения поясняется примерами.

Пример 1. В реактор-растворитель емкостью 1,2 м3 загружают 751 кг слитков металлического алюминия (средняя масса слитков 15+0,5 кг, содержащих 98,2 мас. % основного вещества и имеющих плотность 2,60 • 103 кг/м3. В реактор емкостью 2,5 м3 заливают 800 л раствора соляной кислоты, содержащей 11 мас. % HCl. Взаимодействие раствора соляной кислоты с алюминием осуществляют путем циркуляции раствора через реактор-растворитель с помощью циркуляционного насоса производительностью до 45 м3/ч.

В процессе синтеза в приемной емкости поддерживается постоянный уровень солянокислых растворов за счет дополнительной подачи воды. В процессе синтеза температура реакционной смеси возрастает с 20 до 95oC.

Продолжительность составила 10 часов. Полученный раствор плотностью 1,29•103 кг/м3, содержащий 18,2 мас. % основного вещества в пересчете на Al2O3, 7,0 мас.% хлора и имеющий атомное отношение хлора к алюминию равным 0,55 сливают в виде готового продукта.

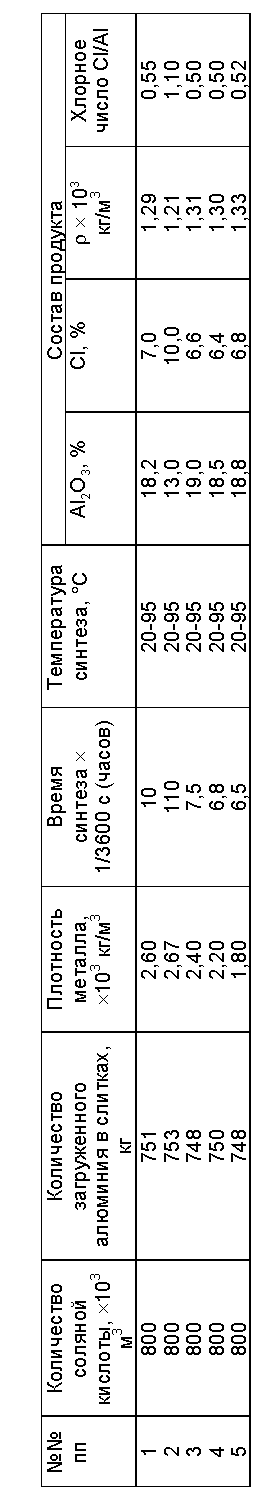

Примеры 2-5 проведены по методике примера 1, полученные данные сведены в таблице. В качестве исходного сырья во всех примерах использовали соляную кислоту концентрацией 11 мас.%, точность дозировки составляла ± 10 л.

По данным атомно-адсорбционного метода анализа раствор основного хлорида алюминия, полученный в примерах 1-5, включал следующие примеси, • 106 кг/кг (x1 мг/кг)

Медь - 0,120

Никель - 0,065

Марганец - 1,020

Железо - 9,64

Ртуть - 0,02

Свинец - 0,004

Цинк - 0,220

Мышьяк - 0,005

Хром - 0,198

Кадмий - Ниже чувствит.метода

Бериллий - Ниже чувствит. метода

Бор - 0,0018

Стронций - 0,005

Молибден - 0,001

Сурьма - 0,001

Барий - 0,001

Вольфрам - 0,010

Титан - 0,0008

Ванадий - 0,16

Селен - 0,005

Кобальт - 0,001

Олово - 0,019

Незначительное содержание примесей в растворе основного хлорида алюминия позволяет использовать его в качестве коагулянта для очистки питьевой воды, компонента медицинских препаратов и парфюмерных изделий.

Предлагаемый способ получения основного хлорида алюминия позволяет интенсифицировать процесс получения чистого раствора продукта при использовании слитков чистого металлического алюминия за счет использования пористого металла с кажущейся плотностью (2,2-2,6) • 103 мг/м3 без применения дополнительных методов очистки раствора от примесей. Полученный по предлагаемому способу чистый раствор основного хлорида алюминия прошел испытания в УНИХИМе (НПО "Кристалл", г. Екатеринбург), сертифицирован Свердловским областным Центром Государственного санэпидемнадзора и по результатам испытания признан не обладающим острой токсичностью. Технологический процесс прошел испытания на опытной установке ОАО "Сорбент" (г. Пермь). Опытные партии продукта прошли испытания на МП "Пермводоканал", станциях водоочистки Г. Глазова, гг. Чайковский, Добрянка Пермской области с положительным результатом. По заключению ВНИИ ВОДГЕО (г. Москва) чистые растворы основного хлорида алюминия высокоэффективны для технологий хозяйственно-питьевого водоснабжения северных районов России. Промышленное производство продукта освоено на ОАО "Сорбент".

Литература

1. Авторское свидетельство СССР N 952741, C 01 F 7/56, 23.08.82.

2. Авторское свидетельство СССР N 260624, C 01 F 7/62, 06.01.70.

3. Патент США N 3891745, кл. 423-462, 24.06.75.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ХЛОРИДА АЛЮМИНИЯ | 2006 |

|

RU2312064C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ХЛОРИДА АЛЮМИНИЯ | 2017 |

|

RU2656327C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИХЛОРИДА АЛЮМИНИЯ | 2006 |

|

RU2327643C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ХЛОРИДА АЛЮМИНИЯ | 1995 |

|

RU2094373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИХЛОРИДА АЛЮМИНИЯ | 2015 |

|

RU2589164C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕЛАМИНА ИЗ КАРБАМИДА | 2007 |

|

RU2361669C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2000 |

|

RU2186731C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА НА ОСНОВЕ СМЕШАННЫХ СОЛЕЙ АЛЮМИНИЯ | 2000 |

|

RU2177908C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИХЛОРИДА АЛЮМИНИЯ | 1995 |

|

RU2121972C1 |

Изобретение относится к способам получения основного хлорида алюминия, используемого в качестве коагулянта для очистки питьевой воды, компонента медицинских препаратов и парфюмерно-косметических изделий. Способ включает взаимодействие водного раствора соляной кислоты с металлическим алюминием при повышенной температуре. Металлический алюминий используют в виде промышленных слитков алюминия с кажущейся плотностью (2,2-2,6)•103 кг/м3. Это позволяет получить чистый основной хлорид алюминия и сократить время процесса. 1 табл.

Способ получения основного хлорида алюминия путем взаимодействия водного раствора соляной кислоты с металлическим алюминием при повышенной температуре, отличающийся тем, что в качестве металлического алюминия используют промышленные слитки алюминия с кажущейся плотностью (2,2 - 2,6) • 103 кг/м3.

| US 3891745 A, 24.06.75 | |||

| Способ получения основных хлоридов алюминия | 1980 |

|

SU952741A1 |

| Способ получения основных хлоридов алюминия | 1976 |

|

SU618343A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ОСНОВНЫХ ХЛОРИДОВАЛЮМИНИЯ | 0 |

|

SU260624A1 |

| Способ получения оксихлорида алюминия | 1979 |

|

SU833516A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1993 |

|

RU2061068C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1967 |

|

SU214450A1 |

| US 3476509 A, 04.11.69 | |||

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 1995 |

|

RU2113666C1 |

| ПИЩЕВАЯ ЭМУЛЬСИЯ | 2003 |

|

RU2259790C2 |

| US 4038373 A, 26.07.77 | |||

| EP 0256832 A, 24.02.88 | |||

| Химия, - М., 1975, N 16 (11), с.30, реферат 16И250 П. | |||

Авторы

Даты

1999-06-20—Публикация

1997-12-08—Подача