Изобретение, в целом, относится к автоматической распилочной машине для резки труб в сдвоенном режиме резки труб и, в частности, к роликовому подающему устройству для подобной машины.

В прилагаемом описании и формуле изобретения термин «труба» используется применительно к любому удлиненному предмету, имеющему равномерное сечение вдоль его продольной оси, сечение может быть как открытым, так и закрытым. Кроме этого, термины «продольный» и «поперечный» используются соответственно для обозначения направления продвижения (или направления подачи) труб и любого направления, лежащего в плоскости, проходящей перпендикулярно продольному направлению.

Как известно, машина вышеуказанного типа, в основном, содержит загрузочное устройство для разрезаемых труб, роликовое подающее устройство для подачи труб в область резки, патрон для зажима труб во время операции резки и режущую головку, снабженную циркулярной пилой, для резки труб. Машины, представленные в настоящее время на рынке, можно подразделить на две категории: 1) машины, предназначенные для осуществления процесса резки в так называемом одиночном режиме резки труб, т.е. для разрезания одной трубы за один раз; и 2) машины, предназначенные для осуществления процесса резки в так называемом сдвоенном режиме резки труб, т.е. для разрезания двух труб за один раз. Компоновка и функционирование загрузочного устройства и подающего устройства машины отличаются в зависимости, в частности, от режима резки, используемого в подобной машине.

Загрузочное устройство обычно содержит накопительную область для труб, передающее устройство и отборочное устройство. Трубы, подлежащие резке, собираются в накопительной области таким образом, чтобы их продольные оси находились параллельно друг другу, и поперечно подаются из данной области при помощи передающего устройства, которое содержит, например, комплект цепей, на отборочное устройство, в котором трубы попарно отбираются.

Подающее устройство принимает две трубы с загрузочного устройства и подает их в область резки, где две трубы зажимаются патроном, а затем разрезаются по размеру циркулярной пилой режущей головки. В распилочных машинах с роликовым подающим устройством, также как и в настоящем изобретении, длина реза двух труб определяется соответствующим упорным элементом, к которому разрезаемая труба прижимается до тех пор, пока она не упрется в него встык.

На фиг. 1 и 2 прилагаемых чертежей схематически показаны соответственно вид в поперечном сечении (т.е. вид в сечении в плоскости, проходящей перпендикулярно продольной оси разрезаемых труб) и вид сбоку примера известного роликового подающего устройства для распилочных машин в сдвоенном режиме резки труб. Со ссылкой на фиг. 1 и 2 подающее устройство, в целом, обозначенное позицией 10, содержит, прежде всего, первую пару нижних роликов 12а, 12b, т.е. соответственно передний нижний ролик и задний нижний ролик (в данном случае термины «передний» и «задний» используются применительно к направлению продольной подачи труб, обозначенному стрелкой F), которые сопряжены с первой линией подачи труб (слева по фиг. 1), ось которой обозначена позицией x1, и вторую пару нижних роликов 14а, 14b, т.е. соответственно передний нижний ролик и задний нижний ролик, которые сопряжены со второй линией подачи труб (справа по фиг. 1), ось которой обозначена позицией х2. Передние нижние ролики 12а, 14а установлены с возможностью вращения вокруг одной и той же поперечной оси ya вращения, в частности горизонтальной оси вращения. Аналогичным образом, задние нижние ролики 12b, 14b установлены с возможностью вращения вокруг одной и той же поперечной оси yb вращения, в частности горизонтальной оси вращения, которая в данном случае проходит параллельно оси ya вращения передних нижних роликов. Все нижние ролики 12а, 12b, 14а, 14b приводятся двигателем, поэтому далее они также будут именоваться ведущими роликами.

Подающее устройство 10 по фиг. 1 и 2 дополнительно содержит первую пару верхних роликов 16а, 16b, т.е. соответственно передний верхний ролик и задний верхний ролик, которые сопряжены с первой линией подачи труб (ось x1), и вторую пару верхних роликов 18а, 18b, т.е. соответственно передний верхний ролик и задний верхний ролик, которые сопряжены со второй линией подачи труб (ось х2). Также как и нижние ролики, передние верхние ролики 16а, 18а установлены с возможностью вращения вокруг одной и той же поперечной оси y'а вращения, в частности горизонтальной оси вращения, а задние верхние ролики 16b, 18b также установлены с возможностью вращения вокруг одной и той же поперечной оси y'b, в частности горизонтальной оси вращения, которая соответственно проходит параллельно оси y'а вращения передних верхних роликов. Верхние ролики 16а, 16b, 18а, 18b могут быть установлены либо с возможностью холостого вращения вокруг соответствующих осей вращения, либо могут приводиться в действие от двигателя. Помимо этого, верхние ролики 16а, 16b, 18а, 18b могут вертикально передвигаться, например, посредством качающейся опоры 20, прижимаемой к каждому из соответствующих нижних роликов 12а, 12b, 14а, 14b с предварительно заданной нагрузкой (которую можно регулировать для каждого верхнего ролика независимо от других роликов) для того, чтобы обеспечить зажим каждой трубы (обозначенных позицией Т1 для первой линии подачи и Т2 для второй линии подачи) с определенным прижимным усилием между нижним роликом и верхним роликом. Поэтому верхние ролики далее также будут именоваться прижимными роликами.

Подающее устройство 10 по фиг. 1 и 2 дополнительно содержит боковые удерживающие ролики, которые установлены с возможностью холостого вращения вокруг соответствующих вертикальных осей вращения, а именно несколько первых боковых удерживающих роликов 22 (показаны только на фиг. 1), предназначенных для поперечного удержания труб(ы) вдоль первой линии подачи (ось x1), несколько вторых боковых роликов 24 (показаны только на фиг. 1), предназначенных для поперечного удержания труб(ы) вдоль второй линии подачи (ось х2), и несколько промежуточных роликов 26, расположенных между двумя линиями труб Т1 и Т2, подаваемых в область резки.

В известном подающем устройстве для автоматической распилочной машины для резки труб в сдвоенном режиме резки труб, подобно той, чтобы была рассмотрена выше со ссылкой на фиг. 1 и 2, две линии подачи отделены одна от другой, поскольку трубы на двух линиях подачи всегда находятся на некотором расстоянии друг от друга за счет наличия промежуточных роликов.

Цель настоящего изобретения заключается в том, чтобы предложить подающее устройство для автоматической распилочной машины для резки труб в сдвоенном режиме резки труб, которое конструктивно проще и дешевле устройства из предшествующего уровня техники, рассмотренного выше.

Эта и другие цели полностью достигаются настоящим изобретением при помощи подающего устройства, обладающего признаками по п. 1 прилагаемой формулы изобретения.

Предпочтительные варианты осуществления подающего устройства по изобретению, составляющего предмет изобретения, изложены в зависимых пунктах формулы изобретения, содержание которых следует рассматривать в качестве составной и неотъемлемой части последующего описания.

Признаки и преимущества настоящего изобретения станут понятны из последующего подробного описания, предлагаемого исключительно в качестве неограничивающего примера, со ссылкой на прилагаемые чертежи, где:

На фиг. 1 и 2 схематически показаны соответственно вид в поперечном сечении и вид сбоку роликового подающего устройства для распилочной машины для резки труб в сдвоенном режиме резки труб из предшествующего уровня техники;

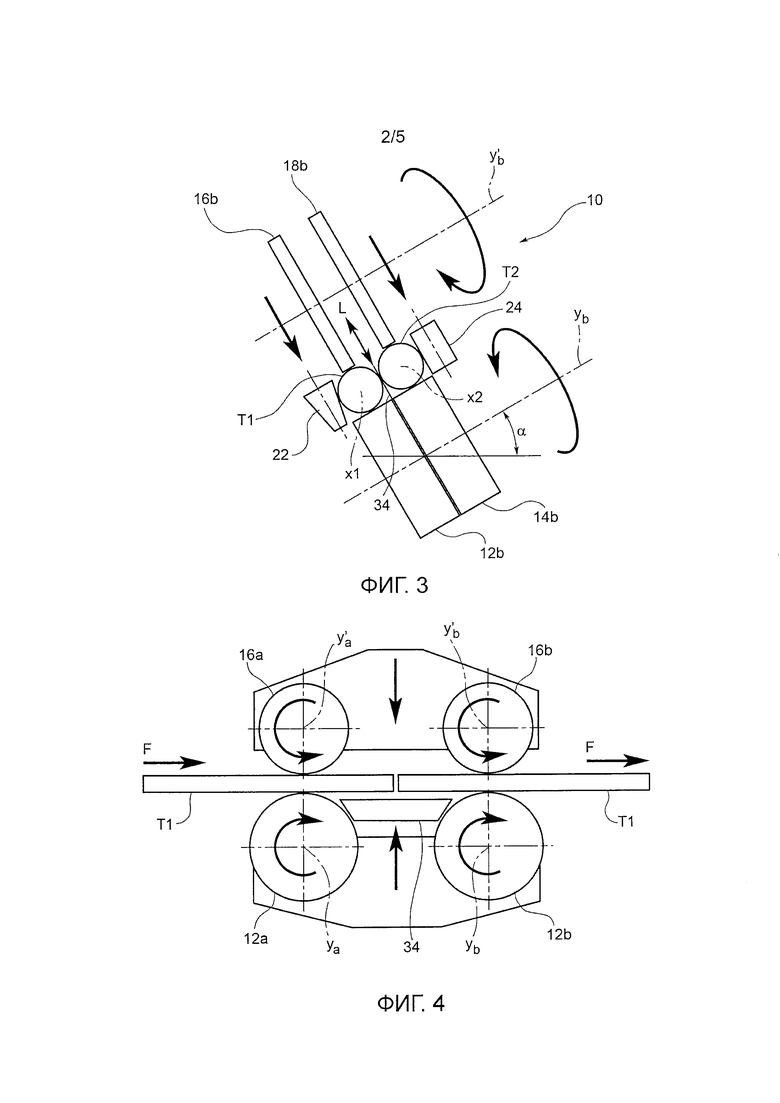

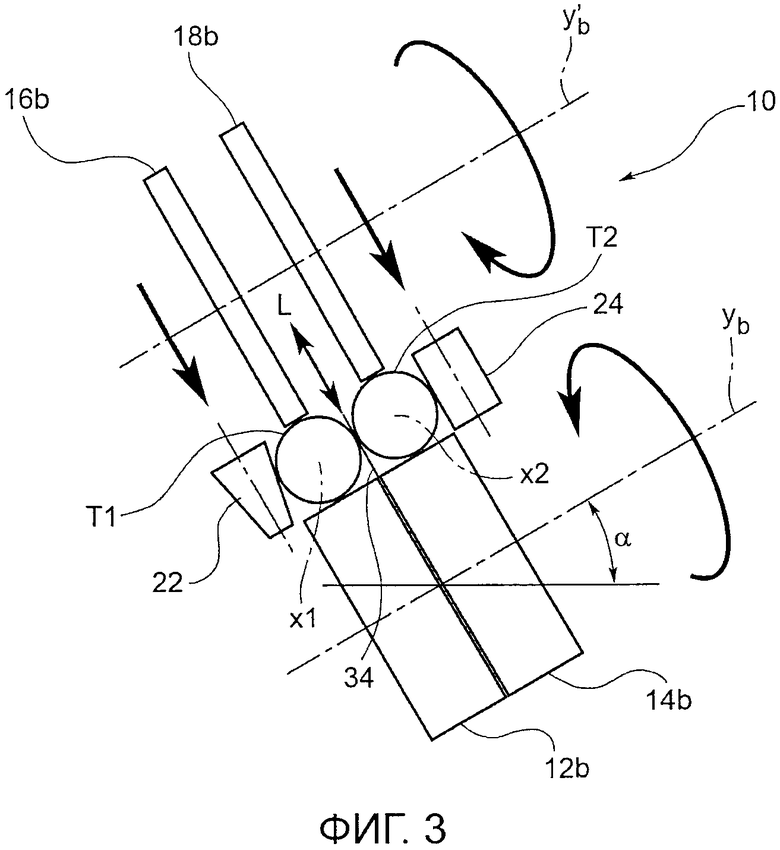

На фиг. 3 и 4 схематически показаны соответственно вид в поперечном сечении и вид сбоку роликового подающего устройства для распилочной машины для резки труб в сдвоенном режиме резки труб по одному из вариантов осуществления настоящего изобретения;

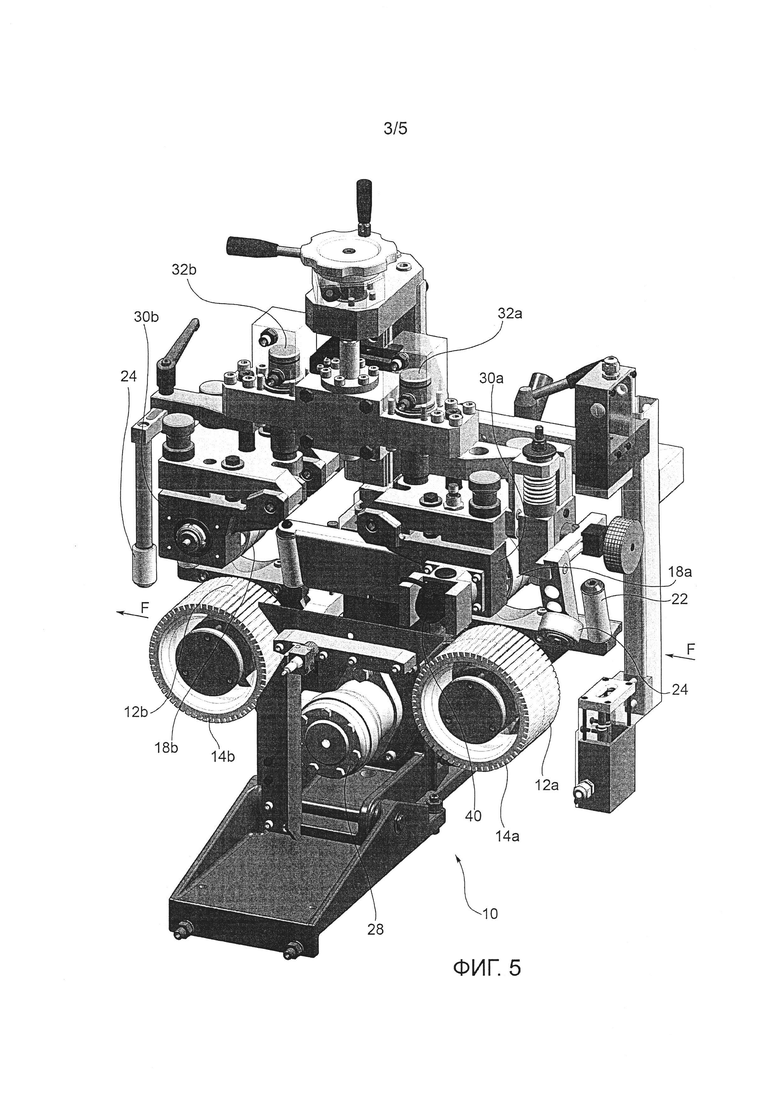

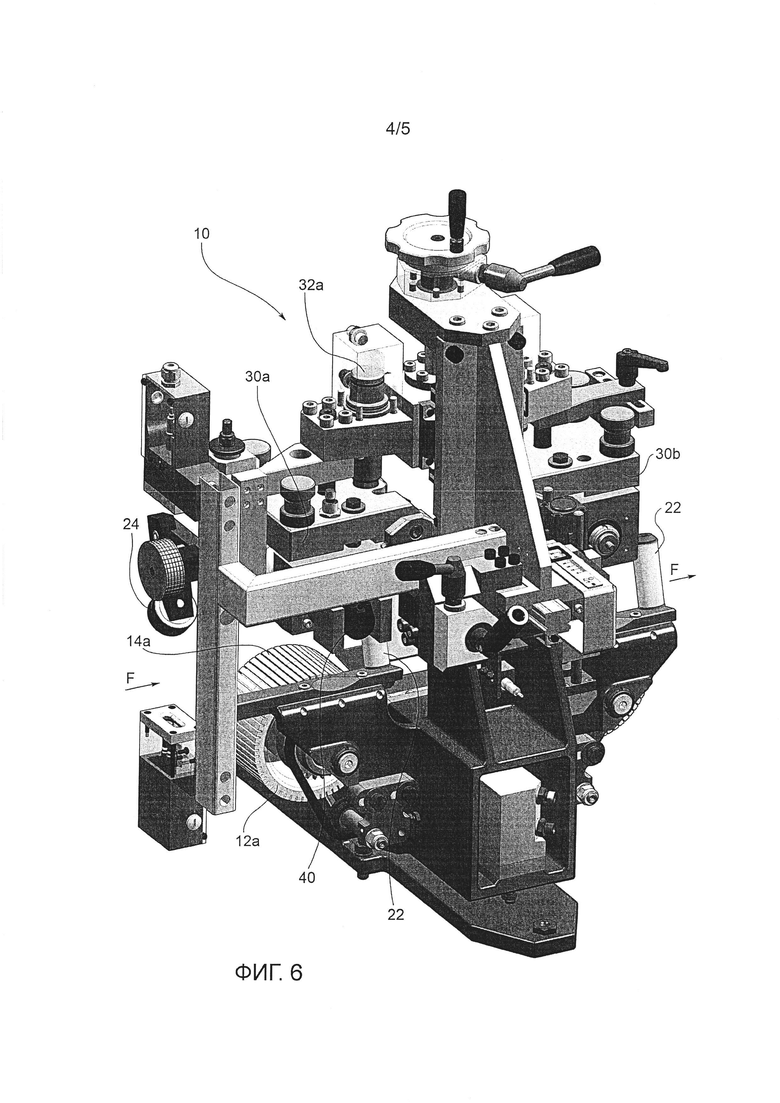

На фиг. 5 и 6 схематически показаны виды в перспективе, с двух разных точек роликового подающего устройства для распилочной машины для резки труб в сдвоенном режиме резки труб по одному из вариантов осуществления настоящего изобретения; и

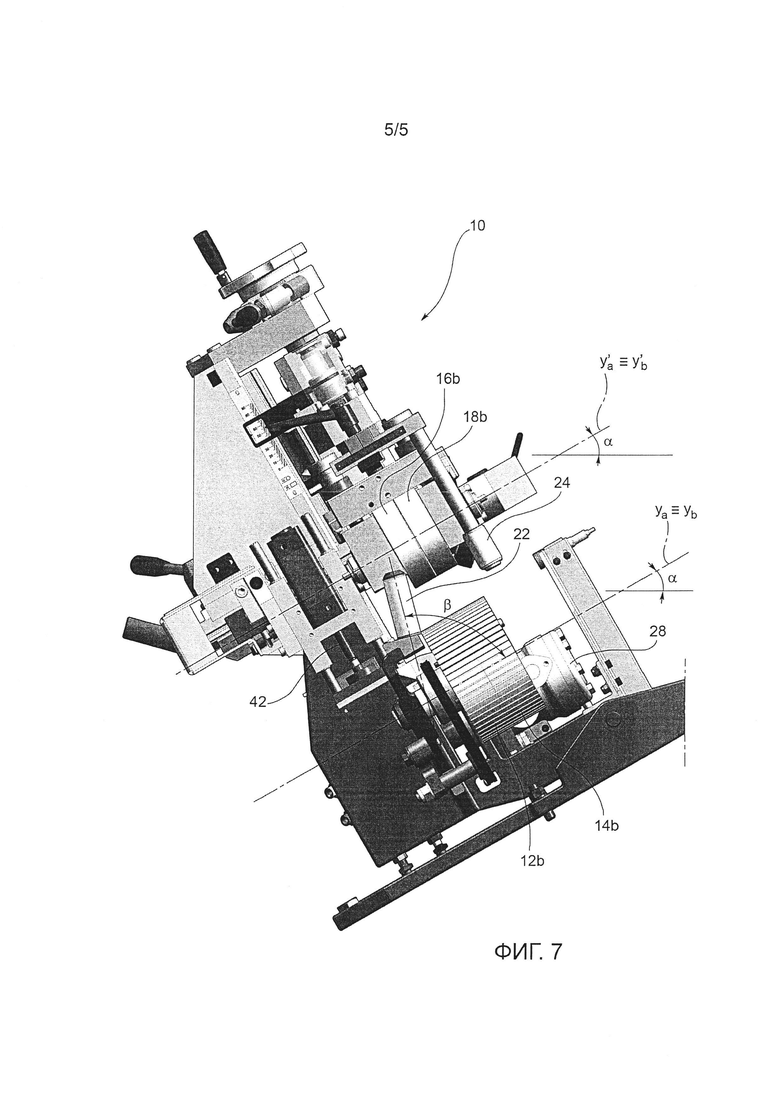

На фиг. 7 показан вид спереди, в вертикальной проекции подающего устройства по фиг. 5 и 6.

Со ссылкой на фиг. 3-7, где детали и элементы, идентичные или соответствующие тем, что показаны на фиг. 1 и 2, обозначены теми же ссылочными позициями, роликовое подающее устройство (далее именуемое просто «подающим устройством») для распилочной машины для резки труб в сдвоенном режиме резки труб (далее именуемой просто «распилочной машиной»), в целом, обозначено позицией 10.

Подающее устройство 10 содержит первую пару нижних или ведущих роликов 12а, 12b, которые предназначены для перемещения первых труб (обозначенных позицией Т1) вперед, вдоль первой оси x1 подачи, и расположены спереди и сзади, соответственно, относительно продольного направления (обозначено ссылочной позицией F) труб.

Подающее устройство 10 дополнительно содержит вторую пару нижних или ведущих роликов 14а, 14b, которые предназначены для перемещения вторых труб (обозначенных позицией Т2) вперед, вдоль второй оси х2 подачи, проходящей параллельно первой оси x1 подачи, и расположены спереди и сзади, соответственно, относительно продольного направления F труб.

Передние нижние ролики 12а, 14а установлены с возможностью вращения вокруг одной и той же поперечной оси ya вращения, в частности, оси вращения, проходящей наклонно под углом α (показан на фиг. 3 и 7) к горизонтали. Угол α наклона является острым углом, который обычно составляет от 0 до 60° (включая конечные значения), и предпочтительно равен примерно 30°. Аналогичным образом, задние нижние ролики 12b, 14b установлены с возможностью вращения вокруг одной и той же поперечной оси yb вращения, проходящей наклонно под таким же углом α к горизонтали.

Все нижние ролики 12а, 12b, 14а, 14b приводятся в действие двигателем. Предпочтительно данные ролики приводятся в действие одновременно одним двигателем 28, который может быть, например, гидравлическим двигателем или электрическим двигателем.

Хотя в предлагаемом здесь варианте осуществления используются два разных передних нижних ролика 12а, 14а, данные ролики также могут быть выполнены в виде единой детали. Однако, если два передних нижних ролика 12а, 14а выполнены в виде отдельных деталей, то желательно соединить подобные ролики между собой так, чтобы они вращались вокруг поперечной оси ya вращения как единый элемент. То же самое относится и к задним нижним роликам 12b, 14b. Хотя в предлагаемом здесь варианте осуществления предлагаются два разных задних нижних ролика 12b, 14b, данные ролики также могут быть выполнены в виде единой детали. Однако, если два задних нижних ролика 12b, 14b выполнены в виде отдельных деталей, то желательно соединить подобные ролики между собой так, чтобы они вращались вокруг поперечной оси ya вращения как единый элемент.

Подающее устройство 10 дополнительно содержит первую пару верхних или прижимных роликов 16а, 16b, которые расположены соответственно спереди и сзади относительно продольного направления F труб и сопряжены с первой осью x1 подачи, и вторую пару верхних роликов 18а, 18b, которые расположены спереди и сзади относительно продольного направления F труб и сопряжены со второй осью х2 подачи. Также как и нижние ролики, передние верхние ролики 16а, 18а установлены с возможностью вращения вокруг одной и той же поперечной оси y'a вращения, в частности оси вращения, проходящей наклонно под вышеуказанным углом α наклона к горизонтали, а задние верхние ролики 16b, 18b также установлены с возможностью вращения вокруг одной и той же поперечной оси y'b, в частности, проходящей наклонно под тем же углом α наклона к горизонтали.

Верхние ролики 16а, 16b, 18а, 18b установлены с возможностью холостого вращения вокруг соответствующих осей вращения. Помимо этого, каждый верхний ролик 16а, 16b, 18а, 18b может перемещаться в направлении соответствующего нижнего ролика 12а, 12b, 14а, 14b с определенной предварительно заданной нагрузкой (которую можно индивидуально регулировать для каждого из верхних роликов, независимо от других роликов), таким образом, чтобы обеспечить зажим каждой трубы с заданным прижимным усилием между нижним роликом и верхним роликом. В этой связи верхние ролики 16а, 18а опираются на соответствующий опорный элемент 30а, который может перемещаться относительно передних нижних роликов 12а, 14а в направлении соединения осей ya и y'a вращения данных роликов посредством соответствующего линейного приводного устройства 32а, выполненного, например, в виде гидравлического приводного устройства. Аналогичным образом, задние верхние ролики 16b, 18b опираются на соответствующий опорный элемент 30b, который может перемещаться относительно задних нижних роликов 12b, 14b в направлении соединения осей yb и y'b вращения данных роликов посредством соответствующего линейного приводного устройства 32b, которое также выполнено, например, в виде гидравлического приводного устройства и может функционировать независимо от линейного приводного устройства 32а.

Подающее устройство 10 дополнительно содержит несколько первых боковых роликов 22 для удержания труб Т1, перемещаемых вперед вдоль первой оси x1 подачи, и несколько вторых боковых роликов 24 для удержания труб Т2, перемещаемых вперед вдоль второй оси х2 подачи. Каждый из боковых роликов 22 и боковых роликов 24 установлен с возможностью холостого вращения вокруг соответствующих осей вращения. Как видно из фиг. 7, первые боковые ролики 22 установлены на неподвижной части подающего устройства 10 и ориентированы так, чтобы их собственные оси вращения были наклонены под углом β, составляющем от 45 до 90° (включая конечные значения), предпочтительно под углом 75° к плоскости, проходящей через оси вращения ya и yb нижних роликов 12а, 12b, 14а, 14b. Что касается вторых боковых роликов 24, то некоторые из них опираются на опорный элемент 30а так, чтобы они могли перемещаться последним вдоль направления соединения осей ya и y'а вращения передних роликов 12а, 14а, 16а, 18а, тогда как остальные ролики установлены на неподвижной части подающего устройства 10. В примерах, изображенных на фиг. 5-7, показаны четыре первых боковых ролика 22 и два вторых боковых ролика 24, один из которых опирается на опорный элемент 30а, тогда как другой опирается на неподвижную часть подающего устройства 10, хотя, разумеется, количество боковых роликов может отличаться от приведенного здесь варианта.

Как показано на фиг.7, за счет наклонного прохождения осей ya и yb вращения нижних роликов, две трубы Т1 и Т2, загружаемые всякий раз при помощи загрузочного устройства (не показано) распилочной машины, первоначально соприкасаются друг с другом и перемещаются в продольном направлении F, продолжая соприкасаться друг с другом, прижимаемые снизу нижними роликами 12а, 12b, 14а, 14b, сверху - верхними роликами 16а, 16b, 18а, 18b, а сбоку - первыми боковыми роликами 22 и вторыми боковыми роликами 24.

Подающее устройство 10 дополнительно содержит разделительный элемент 34, который, в частности, выполнен в виде тонколистового или пластинчатого элемента и продольно расположен между передними нижними роликами 12а, 14а и задними нижними роликами 12b, 14b, а поперечно - между двумя осями x1 и х2 подачи труб. Более конкретно, разделительный элемент 34 расположен таким образом, чтобы его собственная срединная плоскость походила перпендикулярно плоскости, пересекающей оси x1 и х2 (которая также именуется здесь плоскостью скольжения и совпадает плоскостью, проходящей через оси ya и yb вращения нижних роликов 12а, 12b, 14а, 14b), и на одинаковом расстоянии от ней, как это показано на фиг. 3.

Разделительный элемент 34 приводится в действие при помощи соответствующего приводного устройства 42, попеременно перемещаясь между положением покоя (фиг. 4), при котором он полностью находится снизу плоскости скольжения и поэтому не находится между трубами, которые одновременно перемещаются вперед в направлении области резки вдоль двух осей подачи, и рабочим положением (фиг. 3) при котором он, наоборот, находится между трубами, которые одновременно перемещаются вперед в направлении области резки вдоль двух осей подачи, тем самым не позволяя подобным трубам соприкасаться, как это обычно происходит.

По одному из вариантов осуществления изобретения приводное устройство 42, сопряженное с разделительным элементом 34, является линейным приводным устройством, таким как пневмоцилиндр, и, в частности, линейным приводным устройством, предназначенным для управления перемещением разделительного элемента в направлении, перпендикулярном плоскости скольжения (направлении, обозначенном двойной стрелкой L на фиг. 3).

Разделительный элемент 34 кратковременно перемещается из положения покоя в вышеуказанное рабочее положение на этапе смены труб под управлением электронного блока управления, который руководит работой машины. При штатной эксплуатации машины каждая из двух разрезаемых труб Т1 и Т2 соприкасается с соответствующими передними и задними ведущими роликами (ролики 12а, 12b для трубы Т1 и ролики 14а, 14b для трубы Т2) и одновременно перемещается вперед этими роликами всякий раз на расстояние, достаточное для того, чтобы каждая из труб уперлась встык в упорный элемент, расположенный так, чтобы он определял требуемую длину реза. Этап смены труб происходит, когда обработка двух труб Т1 и Т2 (далее именуемых «старыми трубами») почти завершена и через некоторое время они разъединятся от передних роликов (как роликов 12а, 14а, приводимых в действие двигателем, так и прижимных роликов 16а, 18а), таким образом, чтобы с этого момента они перемещались только задними ведущими роликами 12b, 14b.

В этой связи, по данному варианту осуществления разъединенное положение, т.е. когда обрабатываемые трубы разъединены от передних роликов, регистрируется при помощи ротационных датчиков 40 (фиг. 5 и 6), сопряженных с передними прижимными роликами 16а, 18а, а также при помощи двух фотоэлементов или аналогических оптических регистрационных устройств (которые на чертежах не показаны, но в любом случае являются устройствами известного типа), каждый из которых расположен по ходу спереди от передних роликов на соответствующей оси подачи труб. Разумеется, допустимо использовать другие способы определения факта разъединения обрабатываемых труб от передних роликов, все из которых входят в объем настоящего изобретения.

После обнаружения разъединенного положения машина, при помощи загрузочного устройства, рассмотренного во вводной части настоящего описания, автоматически загружает две новые трубы. Для того чтобы каждая из двух новых труб помещалась между соответствующими передними ведущими роликами 12а, 14а и соответствующими передними прижимными роликами 16а, 18а подающего устройства 10, передние прижимные ролики 16а, 18а перемещаются в сторону от сопряженных передних ведущих роликов 12а, 14а за счет соответствующего перемещения опорного элемента 30а посредством соответствующего линейного приводного устройства 32а.

Каждая из новых труб, загружаемых в подающее устройство 10, находится на определенном расстоянии от старой трубы вдоль одной и той же оси подачи. Для обеспечения исправной работы машины, в частности для соблюдения допусков реза, каждая из новых труб должна соприкасаться со старой трубой вдоль одной и той же оси подачи. Это достигается за счет зажима старых труб при помощи патрона и перемещения новых труб вперед при помощи передних приводных роликов 12а, 14а до тех пор, пока новые трубы не упрутся встык в соответствующие старые трубы.

Разделительный элемент 34 переводится в рабочее положение после загрузки двух новых труб, находясь между этими трубами и продолжая оставаться в этом положении до тех пор, пока каждая из новых труб не упрется встык в каждую из старых труб вдоль одной и той же оси подачи. При нахождении разделительного элемента 34 в рабочем положении две новые трубы разделены друг от друга, а следовательно, могут перемещаться вперед, не создавая опасности их пересечения друг с другом или упирания встык в старые трубы вдоль одной и той же оси подачи. Как только положение упирания встык новых и старых труб будет обнаружено, например, при помощи вышеуказанных ротационных датчиков 40, разделительный элемент 34 снова вернется в положение покоя, а трубы вдоль двух осей подачи снова начнут соприкасаться друг с другом.

Два вышеупомянутых фотоэлемента (или аналогичные устройства оптического обнаружения) используются параллельно с ротационными датчиками 40 для определения различия в продольном положении между двумя трубами, которые одновременно подаются в область резки. Более конкретно, когда любой из фотоэлементов больше не регистрирует наличие труб, поскольку торцевая часть трубы вышла за продольное положение, контролируемое подобным фотоэлементом, электронный блок управления машины запоминает результаты измерений, передаваемые в этот момент ротационным датчиком, установленным на соответствующем переднем прижимном ролике (16а или 18а). То же самое происходит и с другим фотоэлементом и с другим ротационным датчиком, в том смысле, что электронный блок управления машины запоминает результаты измерений, передаваемые этим ротационным датчиком, когда сопряженный фотоэлемент перестает обнаруживать торцевую часть трубы. Два подобных результата измерений, заложенных в память, сравниваются друг с другом для определения относительного продольного положения двух труб и для управления, на основе данного положения, операцией подачи труб и операцией обрезки труб.

Как ясно следует из приведенного выше описания изобретения, преимущество, обеспечиваемое подающим устройством для автоматической распилочной машины для резки труб в сдвоенном режиме резки труб, по настоящему изобретению заключается в том, что оно конструктивно проще, а следовательно, дешевле, чем устройства из предшествующего уровня техники, рассмотренные во вводной части описания изобретения. Вместо использования двух полностью независимых друг от друга линий подачи труб, где трубы всегда разделены друг от друга промежуточными роликами, устройство подачи по настоящему изобретению фактически функционирует как единое устройство подачи труб по мере того как оно одновременно перемещает две трубы вперед на парах приводных роликов, расположенных под наклоном к горизонтали, и удерживает две трубы отделенными друг от друга при помощи разделительного элемента лишь на этапах смены труб. Дополнительное преимущество, достигаемое за счет использования подающего устройства по настоящему изобретению, заключается в том, что для настройки машины требуется меньше времени за счет сокращения количества деталей, которые необходимо менять для перенастройки машины под другой диаметр разрезаемых труб.

Разумеется, варианты осуществления и детали конструкции допускают значительные изменения по сравнению с теми, что были рассмотрены и изображены исключительно в качестве неограничивающего примера, при условии, что они не выходят за принципы изобретения.

Например, хотя изобретение было рассмотрено и изображено со ссылкой на один из вариантов осуществления, в котором угол наклона осей вращения нижних и верхних роликов, а следовательно, плоскости скольжения, относительно горизонтали больше 0°, в частности угол равен примерно 30°, данный угол также может быть равен 0°. В этом случае у прижимного усилия, воздействующего на трубы, нет составляющей, направленной параллельно плоскости скольжения, поэтому оно может обеспечивать перемещение труб вперед вдоль двух осей xl и х2 подачи при их соприкосновении друг с другом, подобное соприкосновение труб обеспечивается при помощи боковых роликов соответствующей компоновки.

Изобретение относится к подающему устройству, содержащему первую пару приводимых от двигателя роликов для перемещения первых труб вперед, вдоль первой оси подачи, вторую пару приводимых от двигателя роликов для перемещения вторых труб вперед, вдоль второй оси подачи, проходящей параллельно первой оси, первую пару верхних роликов, прижимающих первые трубы к первой паре нижних роликов, вторую пару верхних роликов, прижимающих вторые трубы к второй паре нижних роликов, первые боковые ролики для поперечного удержания первых труб и вторые боковые ролики для поперечного удержания вторых труб. Передние ролики из первой пары нижних роликов и второй пары нижних роликов установлены с возможностью вращения вокруг первой поперечной оси вращения, проходящей наклонено под углом к горизонтали. Задние ролики из первой пары нижних роликов и второй пары нижних роликов установлены с возможностью вращения вокруг второй поперечной оси вращения, проходящей параллельно первой оси. Передние ролики из первой пары верхних роликов и второй пары верхних роликов установлены с возможностью вращения вокруг третьей поперечной оси вращения, проходящей параллельно первой оси. Задние ролики из первой пары верхних роликов и второй пары верхних роликов установлены с возможностью вращения вокруг четвертой поперечной оси вращения, проходящей параллельно первой оси. Каждый из верхних роликов выполнен с возможностью перемещения в направлении соответствующего нижнего ролика для прижимания соответствующей трубы к нижнему ролику. Подающее устройство дополнительно содержит разделительный элемент, способный перемещаться между положением покоя, при котором он не находится между первой и второй трубами, благодаря чему первая и вторая трубы соприкасаются друг с другом, и рабочим положением, при котором он находится между первой и второй трубами, тем самым не позволяя данным соприкасаться друг с другом. В результате обеспечивается упрощение конструкции подающего устройства. 7 з.п. ф-лы, 7 ил.

1. Подающее устройство (10) для автоматической распилочной машины для резки труб (T1, T2) в сдвоенном режиме резки, содержащее

первую пару приводимых двигателем переднего и заднего нижних роликов (12a, 12b), предназначенных, соответственно, для перемещения первых труб (T1) вперед вдоль первой оси (x1) подачи,

вторую пару приводимых двигателем переднего и заднего нижних роликов (14b, 14b), предназначенных, соответственно, для перемещения вторых труб (T2) вперед вдоль второй оси (x2) подачи, проходящей параллельно первой оси (x1) подачи,

первую пару переднего и заднего верхних роликов (16a, 16b), предназначенных, соответственно, для прижатия указанных первых труб (T1) к указанной первой паре нижних роликов (12a, 12b),

вторую пару переднего и заднего верхних роликов (18b, 18b), предназначенных, соответственно, для прижатия указанных вторых труб (T2) к указанной второй паре нижних роликов (14a, 14b),

первые боковые ролики (22) для поперечного удержания указанных первых труб (T1), и

вторые боковые ролики (24) для поперечного удержания указанных вторых труб (T2),

отличающееся тем, что

передние ролики (12a, 14a) из указанной первой пары нижних роликов (12a, 12b) и указанной второй пары нижних роликов (14a, 14b) установлены с возможностью вращения вокруг первой поперечной оси (уа) вращения,

задние ролики (12b, 14b) из указанной первой пары нижних роликов (12a, 12b) и указанной второй пары нижних роликов (14a, 14b) установлены с возможностью вращения вокруг второй поперечной оси (yb) вращения, проходящей параллельно указанной первой оси (ya) вращения,

передние ролики (16a, 18a) из указанной первой пары верхних роликов (16a, 16b) и указанной второй пары верхних роликов (18a, 18b) установлены с возможностью вращения вокруг третьей поперечной оси (y'a) вращения, проходящей параллельно указанной первой оси (уа) вращения,

задние ролики (16b, 18b) из указанной первой пары верхних роликов (16a, 16b) и указанной второй пары верхних роликов (18a, 18b) установлены с возможностью вращения вокруг четвертой поперечной оси (y'b) вращения, проходящей параллельно указанной первой оси (ya) вращения, и

каждый из верхних роликов (16a, 16b, 18a, 18b) выполнен с возможностью перемещения по направлению к соответствующему нижнему ролику (12a, 12b, 14a, 14b) для прижимания соответствующей трубы (T1, T2) к нижнему ролику (12a, 12b, 14a, 14b),

причем указанная первая поперечная ось (ya) вращения расположена под углом (α) наклона, составляющем от 0° до 60°, включая конечные значения, к горизонтали,

при этом подающее устройство снабжено разделительным элементом (34), установленным с возможностью попеременного перемещения между положением покоя, при котором он находится полностью снизу плоскости, проходящей через указанную первую и вторую оси (x1, x2) подачи, обеспечивая соприкасание друг с другом указанных первой и второй трубы (T1, T2), и рабочим положением, при котором он находится между указанными первой и второй трубами (T1, T2), с предотвращением соприкосновения данных труб друг с другом.

2. Устройство по п. 1, отличающееся тем, что разделительный элемент (34) выполнен в виде тонколистового или пластинчатого элемента, срединная плоскость которого расположена перпендикулярно плоскости, проходящей через указанные первую и вторую оси (x1, x2) подачи, и на одинаковом расстоянии от указанных первой и второй осей (x1, x2) подачи.

3. Устройство по п. 1, отличающееся тем, что оно содержит линейное приводное устройство для управления перемещением разделительного элемента (34) между указанными положением покоя и рабочим положением в направлении, перпендикулярном плоскости, проходящей через указанные первую и вторую оси (x1, x2) подачи.

4. Устройство по п. 1, отличающееся тем, что оно содержит один двигатель (28) для обеспечения одновременного вращения указанной первой пары нижних роликов (12a, 12b) и указанной второй пары нижних роликов (14a, 14b) вокруг соответствующих осей (ya, yb) вращения.

5. Устройство по п. 1, отличающееся тем, что передние ролики (12a, 14a) из указанной первой пары нижних роликов (12a, 12b) и указанной второй пары нижних роликов (14a, 14b) и/или задние ролики (12b, 14b) из указанной первой пары нижних роликов (12a, 12b) и указанной второй пары нижних роликов (14a, 14b) выполнены в виде единой детали.

6. Устройство по п. 1, отличающееся тем, что указанная первая пара верхних роликов (16a, 16b) и/или указанная вторая пара верхних роликов (18a, 18b) установлены с возможностью холостого вращения вокруг соответствующих осей (y'a, y'b) вращения.

7. Устройство по п. 1, отличающееся тем, что указанный угол (α) наклона составляет от 15 до 45°, включая конечные значения.

8. Устройство по п. 1, отличающееся тем, что указанные первые боковые ролики (22) расположены так, что их оси вращения наклонены к плоскости, проходящей через указанные первую и вторую оси (ya, yb) вращения на угол (β), составляющий от 45 до 90°, включая конечные значения.

| Система для передачи информации с временным разделением каналов | 1983 |

|

SU1136198A1 |

| Устройство для зажима и выгрузки заготовок отрезного станка | 1986 |

|

SU1449257A1 |

| Фрезерно-отрезной станок | 1984 |

|

SU1235670A1 |

| US 3855053 A, 17.12.1974 | |||

| Способ закладки выработанного пространства при отработке крутых пластов | 1987 |

|

SU1481437A1 |

Авторы

Даты

2018-06-07—Публикация

2014-06-05—Подача