ОБЛАСТЬ ТЕХНИКИ

[0001] Данное изобретение относится к вальцованной обойме, образованной путем вальцевания листового материала, устройству для изготовления вальцованной обоймы и способу изготовления вальцованной обоймы.

УРОВЕНЬ ТЕХНИКИ

[0002] В качестве опоры элемента или для передачи нагрузки широко используется передаточный элемент, прикрепляемый с возможностью свободного поворота или качания. Например, в транспортном средстве передаточный элемент входит в механизм подвески. Механизм подвески транспортного средства содержит рычажный элемент, например продольный рычаг, и рычаг подвески, причем рычажный элемент установлен шарнирно в кольцевом элементе, имеющем форму полого цилиндра, в кузове транспортного средства. В кольцевой элемент запрессована втулка, в которую вставлен полый вал, соединенный с кронштейном и т.п. со стороны кузова транспортного средства. Примером кольцевого элемента является вальцованная обойма, выполненная в форме цилиндра путем вальцевания полосы листового материала (см., например, патентный документ 1).

ССЫЛКА

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0003] Патентный документ 1: Нерассмотренная заявка Японии на полезную модель №1985-145639

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0004] Втулка, которая запрессована в стальную вальцованную обойму, для облегчения конструкции выполнена из полимера. При запрессовке полимерной втулки в стальную вальцованную обойму необходимо предотвратить образование царапин на поверхности втулки, чтобы ее прочность не уменьшилась.

[0005] Кроме того, во время сварки важно определить положение вальцованной обоймы, для чего необходимо добавить к конструкции вальцованной обоймы конфигурацию для ее позиционирования. Даже если такая конфигурация добавлена, нужно предотвратить образование на поверхности полимерной втулки царапин, вызванное ее запрессовкой

[0006] Изобретение направлено на решение этих проблем. Целью изобретения является создание вальцованной обоймы, в которой предотвращается царапание поверхности полимерной втулки из-за запрессовки, даже при наличии конфигурации, предназначенной для позиционирования во время сварки. Кроме того, целью изобретения является создание устройства и способа изготовления вальцованной обоймы, обеспечивающих ее предпочтительное изготовление.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

[0007] Вальцованная обойма согласно изобретению, обеспечивающая достижение указанных целей, представляет собой выполненную из стали вальцованную обойму, в которую запрессовывают полимерную втулку и которую вставляют в соединительный элемент и соединяют с ним путем сварки. Вальцованная обойма содержит

основную часть, образованную в виде полого цилиндра путем сгибания и формования стального листового материала прямоугольной формы и стыковки двух торцевых поверхностей друг с другом,

захватную часть, выполненную на каждой из двух торцевых поверхностей основной части, для соединения указанных поверхностей путем сопряжения,

вырезанную часть, которая образована путем вырезания участка кольцевой кромки основной части и в которую вставляют выпуклый кондуктор, определяющий положение основной части при сварке, и

пустотную часть, образованную в виде полости со стороны внутренней окружной поверхности на поверхности стенки вокруг вырезанной части для создания зазора между запрессованной полимерной втулкой и краевым участком вырезанной части на стороне внутренней окружной поверхности.

[0008] Устройство для изготовления вальцованной обоймы, выполненное согласно изобретению и обеспечивающее достижение указанных целей, представляет собой устройство для изготовления вальцованной обоймы при помощи устройства постепенного штампования, содержащего штамповочные узлы для последовательного формования обрабатываемого стального полосового материала при его перемещении в соответствии с порядком обработки. Устройство для изготовления вальцованной обоймы содержит

обрезную секцию для подрезки обрабатываемого материала в соответствии с контурами основной части и захватной части при сохранении соединительной часть для перемещения обрабатываемого материала в соответствии с порядком обработки,

чеканочную секцию для образования углубления путем чеканки участка обрабатываемого материала, находящегося в плоском состоянии, до сгибания и формования подрезанного обрабатываемого материала, и

режущую секцию для образования вырезанной части и пустотной части путем вырезания участка отчеканенного углубления.

[0009] Согласно изобретению, способ изготовления вальцованной обоймы, обеспечивающий достижение указанных целей, использует постепенное штампование, включающее несколько штамповочных операций, в которых выполняют последовательное формование обрабатываемого стального полосового материала при его перемещении в соответствии с порядком обработки. Способ изготовления вальцованной обоймы включает

обрезание обрабатываемого материала в соответствии с контурами основной части и захватной части при сохранении соединительной части для перемещения обрабатываемого материала в соответствии с порядком обработки,

образование углубления путем чеканки участка обрабатываемого материала, находящегося в плоском состоянии, до сгибания и формования подрезанного обрабатываемого материала, и

образование вырезанной части и пустотной части путем вырезания части отчеканенного углубления.

ПОЛОЖИТЕЛЬНЫЙ ЭФФЕКТ, ДОСТИГАЕМЫЙ В ИЗОБРЕТЕНИИ

[0010] В вальцованной обойме согласно изобретению, в основной части, имеющей форму полого цилиндра, имеются вырезанная часть, в которую вставляют выпуклый кондуктор, определяющий положение основной части при сварке, и пустотная часть, образующая зазор между запрессованной полимерной втулкой и краевым участком вырезанной части на стороне внутренней окружной поверхности. Такая конструкция позволяет в значительной мере предотвратить царапание поверхности полимерной втулки, вызванное ее запрессовкой, даже при наличии вырезанной части, представляющей собой конфигурацию для позиционирования во время сварки.

[0011] Выполненное согласно изобретению устройство для изготовления вальцованной обоймы, использующее устройство постепенного штампования, включающее несколько штамповочных узлов для последовательного формования обрабатываемого стального полосового материала при его перемещении в соответствии с порядком обработки, содержит обрезную секцию, чеканочную секцию и режущую секцию. Благодаря постепенному формованию достигается эффективное изготовление вальцованной обоймы, имеющей вырезанную часть и пустотную часть.

[0012] Согласно изобретению, в способе изготовления вальцованной обоймы используется способ постепенного штампования, включающий несколько штамповочных операций, в которых обрабатываемый стальной полосовой материал подвергают последовательному формованию при его перемещении в соответствии с порядком обработки. Используя постепенное формование посредством подрезания, образования отчеканенного углубления и образования вырезанной и пустотной частей, можно обеспечить эффективное изготовление вальцованной обоймы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

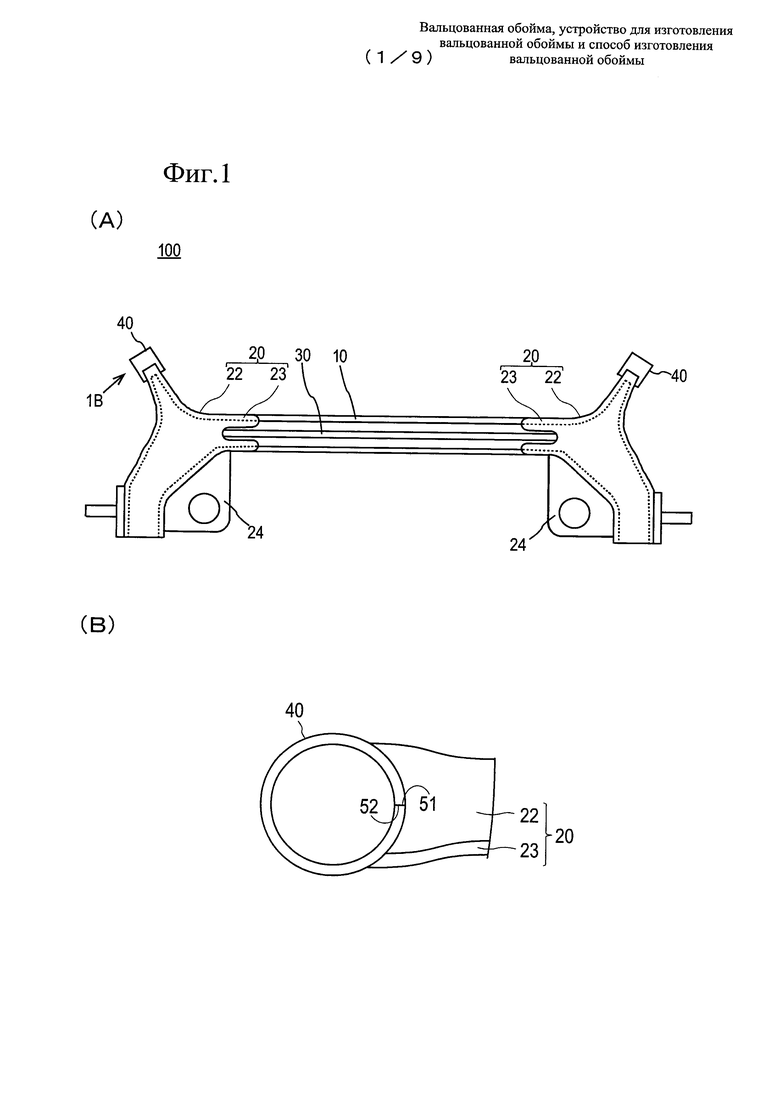

[0013] Фиг. 1(A) изображает снизу подвеску типа торсионной балки, в которой в качестве кольцевого элемента используется вальцованная обойма, и фиг. 1(B) изображает вид по стрелке 1В на фиг. 1(A).

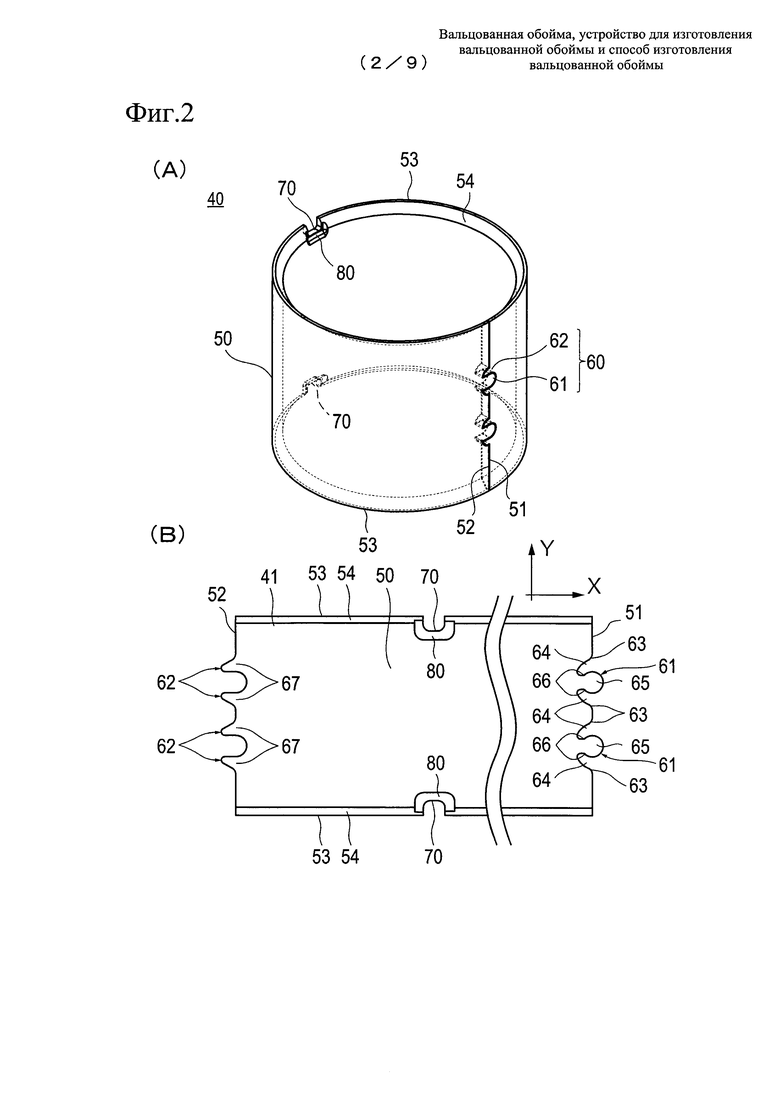

Фиг. 2(А) изображает в перспективе вальцованную обойму и фиг. 2(В) изображает развернутый листовой материал.

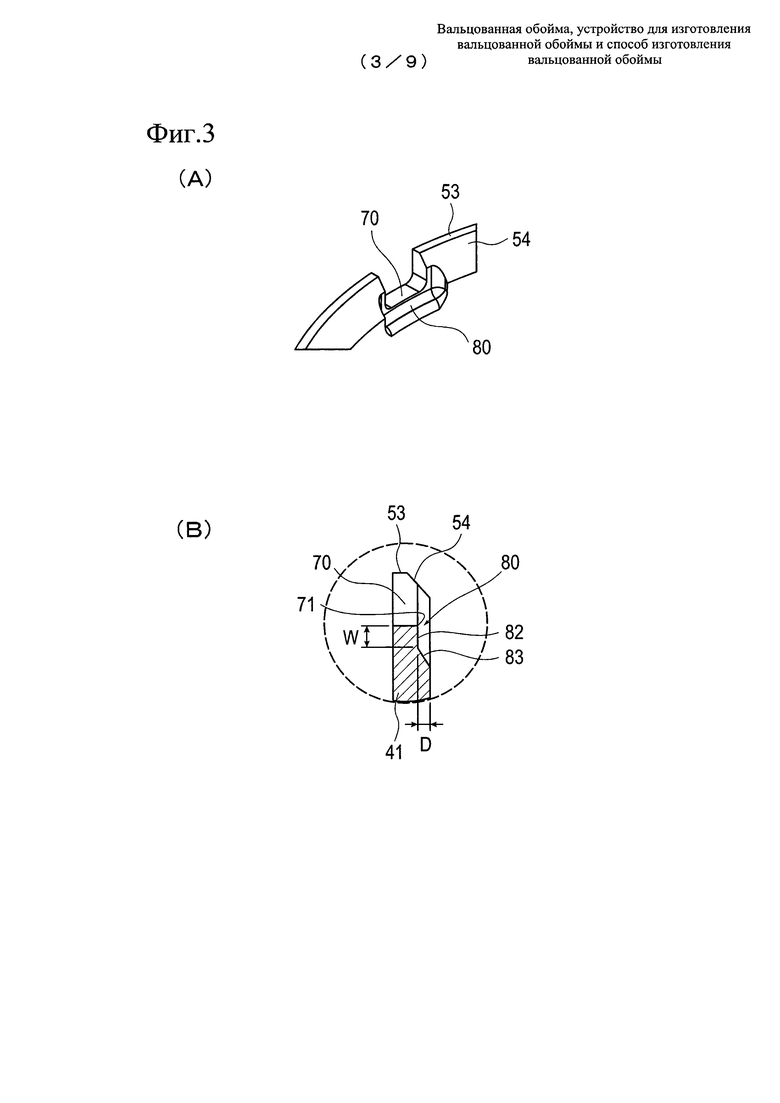

Фиг. 3(А) и 3(B) изображают в увеличенном масштабе вырезанную и пустотную части вальцованной обоймы в перспективе и в разрезе.

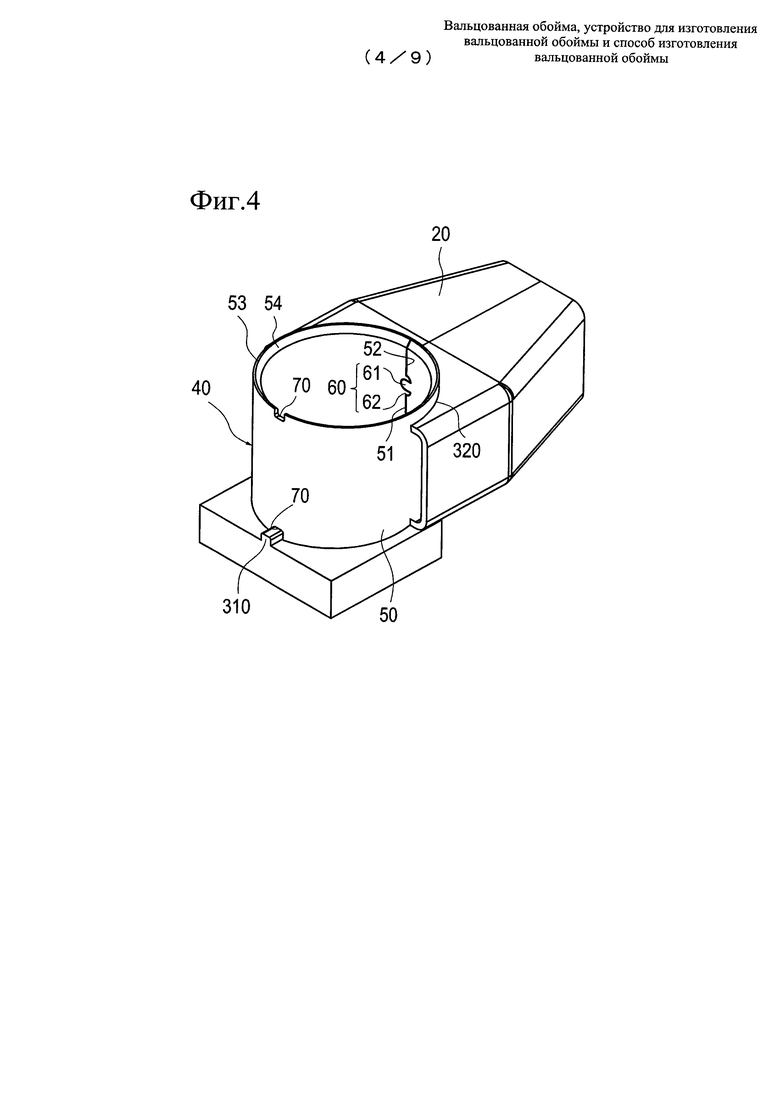

Фиг. 4 изображает в перспективе состояние, в котором положение вальцованной обоймы при сварке задано выпуклым кондуктором.

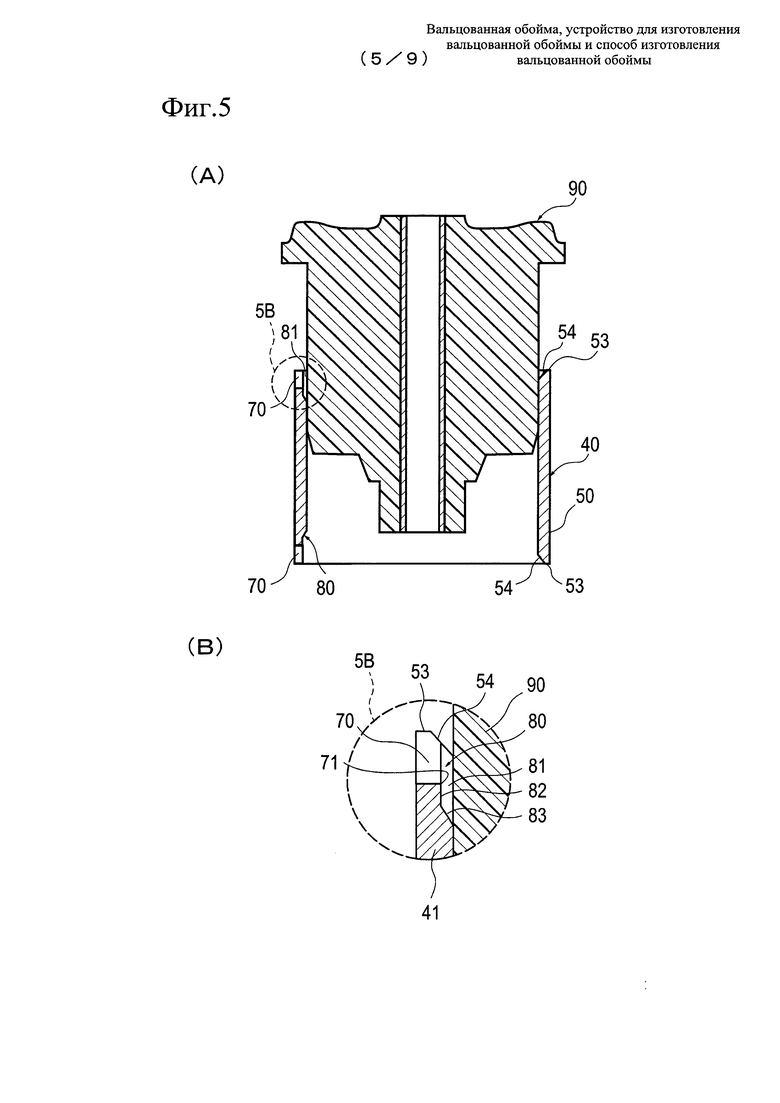

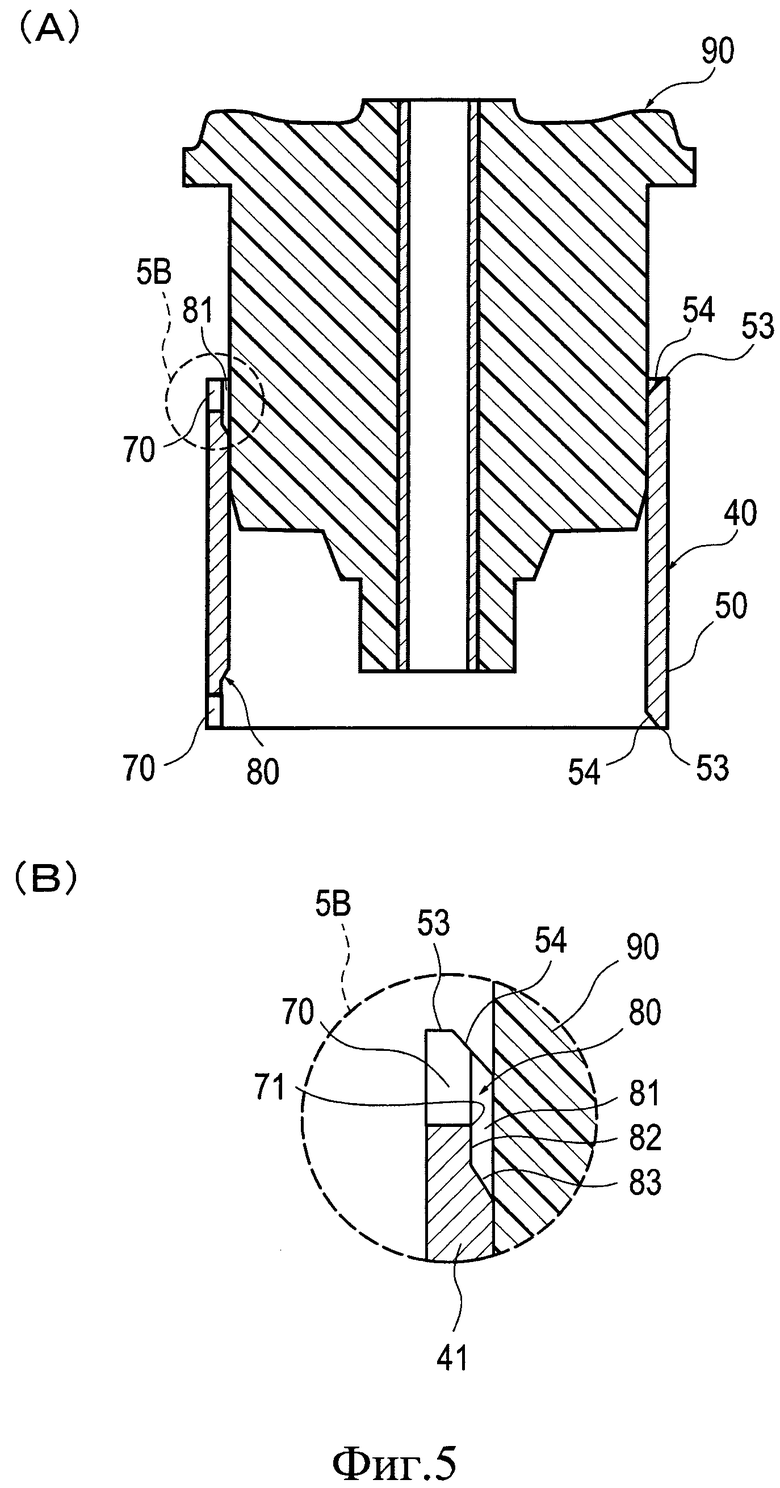

Фиг. 5(А) изображает разрез, иллюстрирующий состояние, в котором в стальную вальцованную обойму запрессовывают полимерную втулку, и фиг. 5(В) изображает в увеличенном масштабе фрагмент 5В фиг. 5(А) в разрезе.

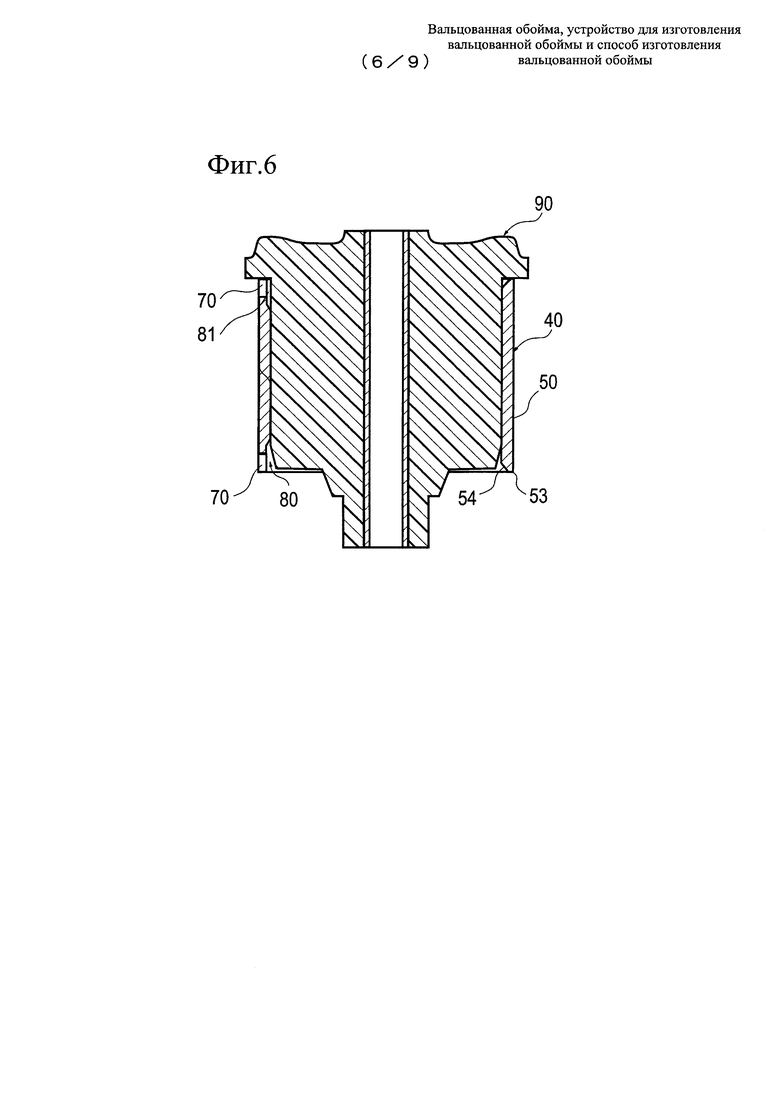

Фиг. 6 изображает разрез, иллюстрирующий состояние, в котором запрессовка полимерной втулки в стальную вальцованную обойму завершена.

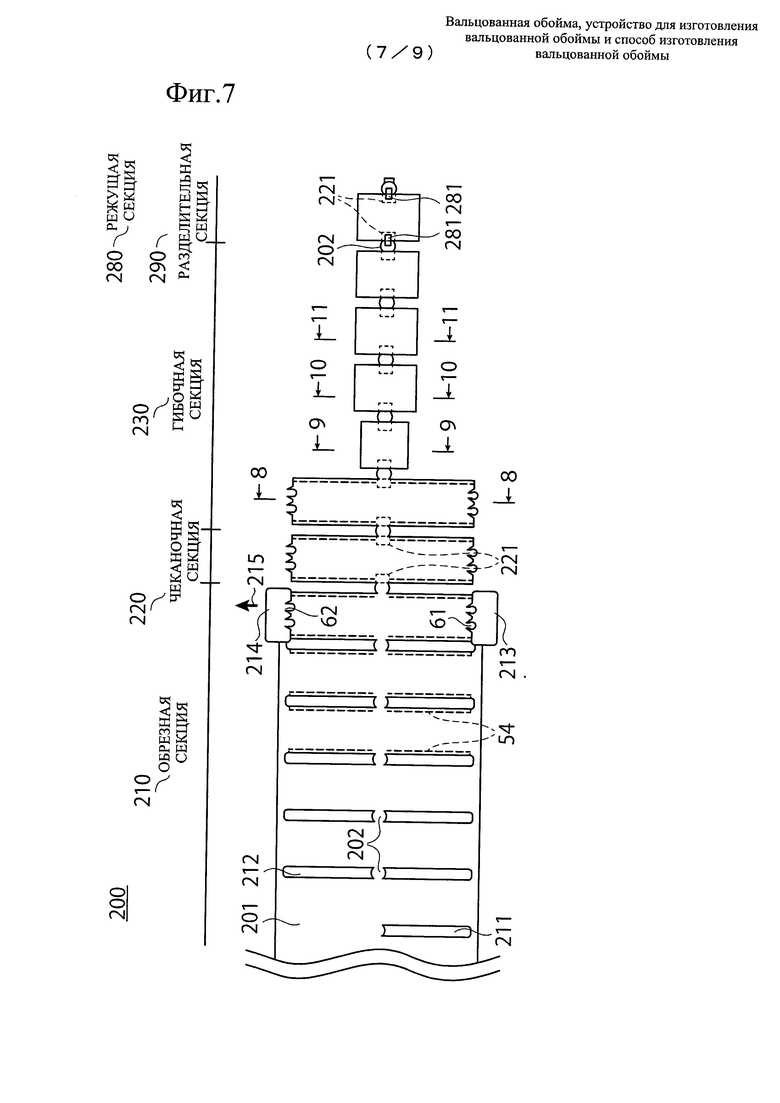

Фиг. 7 изображает в плане обрабатываемый материал, перемещаемый в устройстве для изготовления вальцованной обоймы.

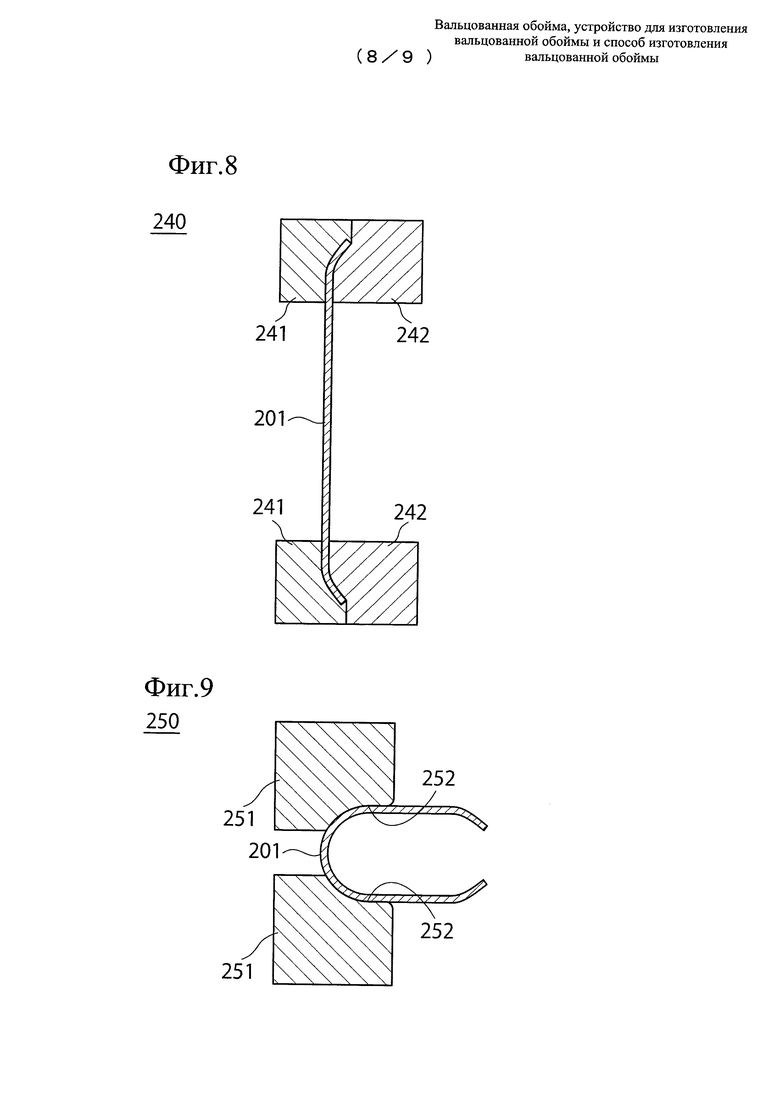

Фиг. 8 изображает разрез по линии 8-8 на фиг. 7.

Фиг. 9 изображает разрез по линии 9-9 на фиг. 7.

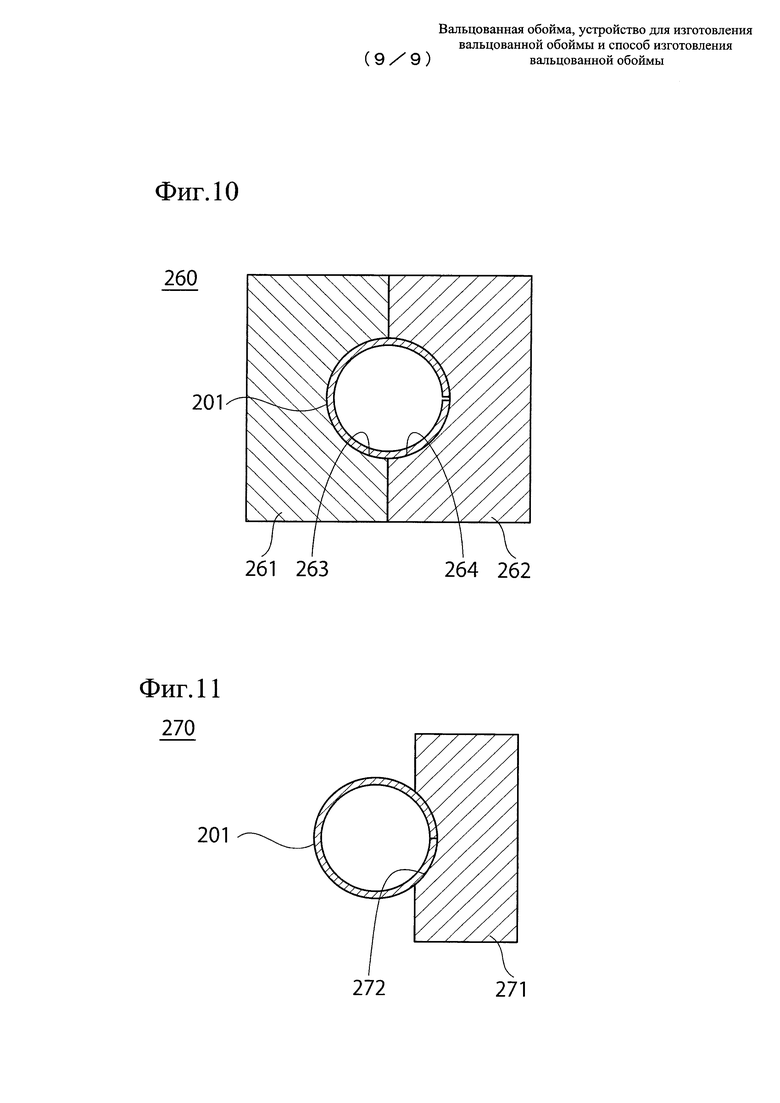

Фиг. 10 изображает разрез по линии 10-10 на фиг. 7.

Фиг. 11 изображает разрез по линии 11-11 на фиг. 7.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0014] Далее со ссылками на прилагаемые чертежи описан вариант осуществления изобретения. При описании чертежей одинаковые элементы обозначены одинаковыми цифровыми позициями и повторно не описаны. Для удобства описания масштаб чертежей увеличен.

[0015] На фиг. 1(A) показана снизу подвеска 100 типа торсионной балки, в которой в качестве кольцевого элемента используется вальцованная обойма 40, и фиг. 1(B) изображает вид по стрелке 1В на фиг. 1(А).

[0016] Подвеска 100 типа торсионной балки, изображенная на фиг. 1(A) и 1(B), представляет собой механизм подвески транспортного средства, расположенный на его задней стороне. Подвеска 100 включает торсионную балку 10, расположенную в направлении транспортного средства «слева направо», продольный рычаг 20, служащий в качестве рычажного элемента, соединенного с двумя концами торсионной балки 10, и трубчатый каркас 30, расположенный внутри торсионной балки 10 для регулировки ее жесткости.

[0017] Торсионная балка 10 имеет U-образную форму и расположена так, что при нагрузке транспортного средства ее открытая сторона обращена вниз.

[0018] Продольный рычаг 20 содержит верхний элемент 22, имеющий углубление, и плоский нижний элемент 23. Верхний элемент 22 имеет гнездо 24 для пружины, амортизирующей толчки от покрышки колеса. Нижний элемент 23 препятствует оседанию верхнего элемента 22 и предотвращает его деформацию. Вальцованная обойма 40, которая имеет форму полого цилиндра и обеспечивает шарнирную опору для продольного рычага 20 в кузове транспортного средства, приварена и присоединена к указанному рычагу 20.

[0019] Фиг. 2(А) изображает в перспективе вальцованную обойму 40, а фиг. 2(В) изображает спереди развернутый листовой материал 41. На фиг. 2(В) ось X соответствует продольному направлению листового материала 41, а ось Y - направлению вдоль первой и второй стыковочных торцевых поверхностей 51 и 52. Фиг. 3(А) и Фиг. 3(В) изображают в увеличенном масштабе вырезанную часть 70 и пустотную часть 80 обоймы 40 в перспективе и в разрезе. Фиг. 4 иллюстрирует в перспективе состояние, в котором посредством выпуклого кондуктора 310 задают положение вальцовочной обоймы 40 при сварке. Фиг. 5(А) иллюстрирует состояние, при котором в стальную вальцованную обойму 40 запрессовывают полимерную втулку 90, и фиг. 5(В) изображает разрез фрагмента 5В фиг. 5(А) в увеличенном масштабе. Фиг. 6 иллюстрирует состояние, когда запрессовка полимерной втулки 90 в стальную вальцованную обойму 40 закончена.

[0020] Как видно на фиг. 2(А) и 2(B) и на фиг. 3(А) и 3(B), вальцованная обойма 40 образована путем сгибания и формования стального листового материала 41 прямоугольной формы и соединена с продольным рычагом 20 посредством сварки. В вальцованную обойму 40 запрессовывают полимерную втулку 90. Вальцованная обойма 40 включает основную часть 50, образованную в виде полого цилиндра путем сгибания и формования стального листового материала 41 прямоугольной формы и стыковки торцевых поверхностей 51 и 52 друг с другом, и захватную часть 60, выполненную на каждой из торцевых поверхностей 51 и 52 основной части 50 для их соединения путем сопряжения. Вальцованная обойма 40 также содержит вырезанную часть 70, которая образована в результате вырезания участка кольцевой кромки 53 основной части 50 и в которую при сварке устанавливают выпуклый кондуктор 310, определяющий положение основной части 50, и пустотную часть 80, выполненную в виде полости со стороны внутренней окружной поверхности на поверхности стенки вокруг вырезанной части 70 для создания зазора 81 между запрессованной полимерной втулкой 90 и краевым участком 71 вырезанной части на стороне внутренней окружной поверхности. Ниже приводится подробное описание.

[0021] В данном варианте выполнения вальцованная обойма 40 используется как кольцевой элемент, являющийся шарнирной опорой для продольного рычага 20 механизма подвески (соответствующего соединительному элементу и рычажному элементу) в кузове транспортного средства. Размер и толщину стенки основной части 50, количество захватных частей 60, а также форму и размер захватной части 60 выбирают соответствующим образом в рамках указанного выше целевого назначения.

[0022] Основная часть 50 имеет первую стыковочную торцевую поверхность 51 на одном конце листового материала 41 и вторую стыковочную торцевую поверхность 52 на другом его конце, состыкованную с первой торцевой поверхностью 51 путем сгибания и формования материала 41.

[0023] Захватная часть 60 имеет первую захватную часть 61 на первой стыковочной торцевой поверхности 51 и вторую захватную часть 62 на второй стыковочной торцевой поверхности 52, соответствующую первой захватной части 61.

[0024] Первая захватная часть 61 имеет полости 64, установочные отверстия 63 которых открыты по направлению к первой стыковочной торцевой поверхности 51, передний участок 65, выступающий наружу за первую торцевую поверхность 51, и запорные участки 66, выполненные внутри полостей 64 в основании передней части 65 для запирания второй захватной части 62. Вторая захватная часть 62 имеет выпуклые элементы 67, выступающие наружу за вторую стыковочную торцевую поверхность 52 и соответствующие полостям 64 первой захватной части 61. Пара первых захватных частей 61 выполнена вдоль первой стыковочной торцевой поверхности 51, а вдоль второй стыковочной торцевой поверхности 52 выполнена пара вторых захватных частей 62.

[0025] При стыковке первой и второй торцевых поверхностей 51 и 52 друг с другом в окружном направлении выпуклые элементы 67 второй захватной части 62 входят в полости 64 через установочные отверстия 63. Выпуклые элементы 67 второй захватной части 62 подвергаются пластической деформации, чтобы между ними вклинились основания переднего участка 65. Когда выпуклые элементы 67 заперты в запорных участках 66 внутри полостей 64, предотвращается их выпадение из этих полостей 64. При этом первая и вторая стыковочные торцевые поверхности 51 и 52 соединяются друг с другом путем вставки первой захватной части 61 во вторую захватную часть 62.

[0026] Как видно на фиг. 3(А) и 3(B), вырезанная часть 70 образована путем вырезания участка кольцевой кромки 53 основной части 50. На фиг. 4 показано, что после вставки выпуклого кондуктора 310, определяющего положение основной части 50 во время сварки, в вырезанную часть 70, задается положение вальцованной обоймы 40 относительно продольного рычага 20.

[0027] Вырезанная часть 70 расположена в таком месте, что когда в нее вставлен выпуклый кондуктор 310, состыкованные первая и вторая торцевые поверхности 51 и 52 находятся в зоне сварки. Когда вырезанная часть 70 посажена на выпуклый кондуктор 310, предназначенный для определения положения основной части 50, продольный рычаг 20 обращен к основной части 50 и при этом охватывает с двух сторон состыкованные поверхности 51 и 52.

[0028] Вырезанная часть 70 имеется на каждой из двух кольцевых кромок 53 основной части 50. Когда вальцованная обойма 40 установлена в сварочном кондукторе, на вертикальное направление основной части 50 можно не обращать внимания. Поэтому можно легко выполнить операцию установки вальцованной обоймы 40 во время сварки.

[0029] Кольцевая кромка 53 имеет направляющую поверхность 54 для направления втулки 90 при ее запрессовке. Направляющая поверхность 54 наклонена от концевого участка кольцевой кромки 53 в сторону отверстия основной части 50. Полимерная втулка 90 легко запрессовывается благодаря ее направлению направляющей поверхностью 54.

[0030] Пустотная часть 80 образована в виде полости со стороны внутренней окружной поверхности на поверхности стенки вокруг вырезанной части 70. Как видно на фиг. 5(А) и 5(B), между запрессованной полимерной втулкой 90 и краем 71 вырезанной части 70 на стороне внутренней окружной поверхности образован зазор 81. Согласно этой конфигурации можно в достаточной мере предотвратить царапание поверхности полимерной втулки 90 при ее запрессовке, даже при наличии вырезанной части 70, представляющей собой конфигурацию для позиционирования при сварке.

[0031] Как видно на фиг. 3(В) и 5(B), пустотная часть 80 образована путем расплющивания участка листового материала 41 в результате штамповки. Пустотная часть 80 имеет расплющенную часть 82, которая отходит от вырезанной части 70 и толщина которой меньше толщины листового материала 41, и скошенную часть 83, которая отходит от расплющенной части 82 и толщина которой увеличивается до толщины листового материала 41. Зазор 81 между запрессованной полимерной втулкой 90 и краевым участком 71 вырезанной части 70 образован на стороне внутренней окружной поверхности расплющенной частью 82. Направляя полимерную втулку 90 по скошенной части 83, можно легко запрессовать ее и еще больше предотвратить образование царапин на ее поверхности при запрессовке.

[0032] Размер пустотной части 80 устанавливают соответствующим образом. Например, глубина D, измеренная от внутренней окружной поверхности до расплющенной части 82, составляет 20%±0,1 мм от толщины t листового материала 41, а ширина W расплющенной части 82, измеренная от вырезанной части 70, составляет от 1 мм до 2 мм. Например, если толщина t листа равна 2,9 мм, то глубина D, измеренная от внутренней окружной поверхности до расплющенной части 82, составляет 0,5 мм. Экспериментально установлено, что при выборе таких размеров пустотной части 80 можно предотвратить вызванное запрессовкой образование царапин на поверхности полимерной втулки 90. Указанные выше значения размеров приведены в качестве примера и не ограничивают изобретение.

[0033] Если вальцованная обойма выполнена из сравнительно тонкого листового материала, то первую и вторую стыковочные торцевые поверхности листового материала можно наложить друг на друга вдоль торцевых поверхностей (радиальное направление полого цилиндрического элемента) путем вальцевания. Однако для вальцованной обоймы 40, которая должна иметь большую жесткость, при вальцевании возникают трудности из-за использования сравнительно толстого листового материала 41. В этом случае первую и вторую стыковочные торцевые поверхности 51 и 52 стыкуют в окружном направлении путем штамповки. При стыковке этих поверхностей 51 и 52 в окружном направлении выпуклые элементы 67 входят в полости 64 через установочные отверстия 63. Поскольку листовой материал 41 сгибают в окружном направлении посредством штамповки, плоских участков не остается не только в основной части 50, но на выпуклых элементах 67. В результате может быть увеличен показатель округлости вальцованной обоймы 40.

[0034] Далее со ссылками на фиг. 7-11 описано в общих чертах устройство 200 для изготовления вальцованной обоймы 40.

[0035] Фиг. 7 изображает в плане обрабатываемый материал 201, перемещаемый в соответствии с порядком обработки в устройстве 200 для изготовления вальцованной обоймы 40, а фиг. 8-11 изображают разрезы по линии 8-8, линии 9-9, линии 10-10 и линии 11-11 фиг. 7, соответственно.

[0036] Описанная выше вальцованная обойма 40 изготавливается в устройстве 200 при помощи устройства постепенного штампования, включающего несколько штамповочных узлов для последовательного формования обрабатываемого стального полосового материала 201 при его перемещении в соответствии с порядком обработки.

[0037] Согласно фиг. 7, устройство 200 для изготовления вальцованной обоймы 40 содержит обрезную секцию 210, чеканочную секцию 220, гибочную секцию 230, режущую секцию 280 и разделительную секцию 290. Каждая из секций включает один или несколько штамповочных узлов.

[0038] Обрезная секция 210 обрезает обрабатываемый материал 201 по контурам основной части 50 и захватной части 60, оставляя при этом соединительную часть 202 для перемещения обрабатываемого материала 201 в соответствии с порядком обработки. Соединительная часть 202 расположена в центре обрабатываемого материала 201 по его ширине. Обрезная секция 210 включает несколько штамповочных узлов, а именно, штамповочный узел для образования удлиненного отверстия 211, проходящего от соединительной части 202 к одной стороне (на чертеже к нижней стороне) в направлении ширины, штамповочный узел для образования удлиненного отверстия 212, проходящего от соединительной части 202 к другой стороне (на чертеже к верхней стороне) в направлении ширины, и штамповочный узел для образования направляющей поверхности 54 на участке, который в дальнейшем станет кольцевой кромкой 53. Обрезная секция 210 также содержит штамповочный узел 213 для образования первой захватной части 61 на участке, который станет первой стыковочной торцевой поверхностью 51, и штамповочный узел 214 для образования второй захватной части 62 на участке, который станет второй стыковочной торцевой поверхностью 52. Отходы обрабатываемого материала 201 удаляются из штамповочного узла, как указано стрелкой 215.

[0039] Чеканочная секция 220 образует углубление 221 путем чеканки участка находящегося в плоском состоянии подрезанного обрабатываемого материала 201 до его сгибания и формования. Отчеканенное углубление 221 впоследствии становится вырезанной частью 70 и пустотной частью 80, когда отрезают часть этого углубления. Чеканочная секция 220 содержит штамповочный узел для образования отчеканенного углубления 221. Штамповочный узел чеканочной секции 220 содержит верхний пуансон, который давит на обрабатываемый материал 201 вниз, и нижний пуансон, имеющий выпуклый участок, который образует отчеканенное углубление 221. Нижний пуансон движется вверх и своим выпуклым участком образует на поверхности обрабатываемого материала 201 отчеканенное углубление 221.

[0040] В рассматриваемом варианте выполнения чеканочная секция 220 формирует углубление 221 на участке, отходящем от соединительной части 202.

[0041] Гибочная секция 230 служит для образования основной части 50 путем сгиба и формования обрабатываемого материала 201, в котором образовано отчеканенное углубление 221, и соединения между собой двух торцевых поверхностей 51 и 52 обрабатываемого материала посредством сопряжения захватной части 60. Гибочная секция 230 включает несколько штамповочных узлов, а именно, штамповочный узел 240 (см. фиг. 8) для предварительного формования, при котором слегка сгибают концы на сторонах первой и второй стыковочных торцевых поверхностей 51 и 52, первый штамповочный узел 250 (см. фиг. 9), выполняющий первую операцию сгибания, на которой обрабатываемому материалу 201 придается U-образное поперечное сечение, второй штамповочный узел 260 (см. фиг. 10), выполняющий вторую операцию сгибания, на которой обрабатываемому материалу 201 придается форма, близкая к дуге окружности, и третий штамповочный узел 270 (см. фиг. 11), выполняющий третью операцию сгибания, на которой поперечное сечение обрабатываемого материала 201 приобретает конечную круглую форму.

[0042] Как видно на фиг. 8, штамповочный узел 240 включает верхний пуансон 241 и нижний пуансон 242. При помощи верхнего и нижнего пуансонов 241 и 242 выполняют предварительное формование, при котором слегка сгибают два конца на сторонах первой и второй стыковочных торцевых поверхностей 51 и 52.

[0043] Как видно на фиг. 9, первый штамповочный узел 250 включает верхний пуансон 251, в котором имеется подковообразная выемка 252. Обрабатываемый материал 201, предварительно отформованный на предыдущей операции, сгибают, придавая его поперечному сечению U-образную форму посредством выемки 252.

[0044] Как видно на фиг. 10, второй штамповочный узел 260 включает верхний пуансон 261 и нижний пуансон 262. Верхний пуансон 261 имеет полукруглую выемку 263, а нижний пуансон 262 имеет выемку 264, которая вместе с выемкой 263 верхнего пуансона 261 образует по существу круглую полость. На второй операции сгибания благодаря двум выемкам 263 и 284 форма обрабатываемого материала 201, полученная после предыдущей, первой операции сгибания, становится близкой к дуге окружности.

[0045] Как видно на фиг. 11, третий штамповочный узел 270 включает нижний пуансон 271, имеющий полукруглую выемку 272. Нижний пуансон 271 перемещают на небольшое расстояние вверх и выполняют третью операцию сгибания, на которой поперечное сечение обрабатываемого материала 201, прошедшего предыдущую, вторую операцию сгибания, приобретает благодаря выемке 272 конечную круглую форму.

[0046] Согласно фиг. 7, режущая секция 280 образует вырезанную часть 70 и пустотную часть 80 путем вырезания части отчеканенного углубления 221. Режущая секция 280 содержит штамповочный узел 281 для вырезания части отчеканенного углубления 221, включающий верхний пуансон для вырезания участка, соответствующего вырезанной части 70.

[0047] Разделительная секция 290 предназначена для образования вырезанной части 70 и пустотной части 80 в согнутой и отформованной основной части 50 и последующего отделения основной части 50 от обрабатываемого материала 201. Как описано выше, в рассмотренном варианте выполнения отчеканенное углубление 221 образовано на участке, отходящем от соединительной части 202. Когда в режущей секции 280 вырезают участок, соответствующий вырезанной части 70, соединительная часть 202 отрезается от основной части 50. Таким образом, в этом варианте выполнения секция 280 выполняет функцию разделительной секции 290.

[0048] Далее описан способ изготовления вальцованной обоймы 40.

[0049] Описанную выше вальцованную обойму 40 изготавливают путем постепенного штампования, включающего несколько штамповочных операций, в которых перемещают обрабатываемый стальной полосовой материал 201 для его последовательного формования.

[0050] В обрезной секции 210 устройства 200 для изготовления вальцованной обоймы 40 обрабатываемый материал 201 обрезают в соответствии с контурами основной части 50 и захватной части 60, сохраняя соединительную часть 202, позволяющую перемещать материал 201 в ходе обработки.

[0051] Далее, перед сгибанием и формованием обрезанного материала 201, в чеканочной секции 220 производят чеканку материала 201, находящегося в плоском состоянии, с образованием отчеканенного углубления 221.

[0052] Затем в гибочной секции 230 обрабатываемый материал 201, в котором образовано углубление 221, сгибают и формуют, и две его торцевые поверхности 51, 52 соединяют между собой путем сопряжения захватной части 60, образуя основную часть 50.

[0053] Затем в режущей секции 280 образуют вырезанную часть 70 и пустотную часть 80 путем вырезания части отчеканенного углубления 221. В представленном варианте выполнения режущая секция 280 работает как разделительная секция 290, а именно, в режущей секции 280 вырезанную часть 70 и пустотную часть 80 образуют в согнутой и отформованной основной части 50, которую затем отделяют от обрабатываемого материала 201. В результате описанных операций получают вальцованную обойму 40.

[0054] Далее будет кратко описана операция приварки вальцованной обоймы 40 к продольному рычагу 20.

[0055] Как показано на фиг. 4, продольный рычаг 20 и вальцованная обойма 40 во время сварки установлены в сварочном кондукторе. В этом примере вальцованная обойма 40 установлена так, что выпуклый кондуктор 310 входит в вырезанную часть 70 основной части 50. Вырезанная часть 70 имеется на каждой из двух кольцевых кромок 53 основной части 50. Когда вальцованная обойма 40 установлена в сварочном кондукторе, вертикальное направление основной части 50 не имеет значения. Поэтому можно легко выполнить операцию установки вальцованной обоймы 40 во время сварки. Когда выпуклый кондуктор 310 вставлен в вырезанную часть 70, обойма 40 находится в заданном положении относительно продольного рычага 20.

[0056] Когда выпуклый кондуктор 310 вставлен в вырезанную часть 70, она имеет такое положение, что состыкованные торцевые поверхности 51 и 52 находятся в зоне сварки. После насадки вырезанной части 70 на выпуклый кондуктор 310, определяющий положение основной части 50, в этом состоянии выполняют сварку, приваривая и присоединяя основную часть 50 к продольному рычагу 20 поперек состыкованных торцевых поверхностей 51 и 52. Зона сварки обозначена на фиг. 4 позицией 320.

[0057] Если обойму 40 можно установить в положение, в котором можно выполнить сварку и соединение поперек состыкованных торцевых поверхностей 51 и 52 путем насадки вырезанной части 70 на выпуклый кондуктор 310, то место, в котором образована вырезанная часть 70, и местоположение кондуктора 310 особенно не ограничены. Например, вырезанная часть 70 может быть образована не только на стороне, противоположной торцевым поверхностям 51, 52, как показано в данном примере, но и вблизи этих поверхностей или на них. В этих случаях вальцованную обойму 40 можно установить в положение, в котором можно выполнить сварку и соединение поперек торцевых поверхностей 51, 52, если отрегулировать местоположение выпуклого кондуктора 310.

[0058] Поскольку соединительная торцевая поверхность продольного рычага 20 приварена и присоединена к вальцованной обойме 40 поперек ее торцевых поверхностей 51 и 52, можно предотвратить размыкание состыкованных торцевых поверхностей 51 и 52 вальцованной обоймы 40, вызванное действующей на основную часть 50 нагрузкой. В месте сопряжения первой и второй захватных частей 61 и 62 действует сила сцепления и поэтому соединение торцевых поверхностей 51 и 52 обоймы 40 сохраняется. Использование вальцованной обоймы 40 может снизить затраты по сравнению с решением, в котором кольцевой элемент выполнен из трубчатого материала, так что снижается стоимость подвески 100 типа торсионной балки.

[0059] Длина сварочного шва и соединения составляет примерно одну треть от размера вальцованной обоймы 40 в окружном направлении. Вальцованную обойму 40 и продольный рычаг 20 сваривают дуговой сваркой при помощи сварочного автомата и т.п. вдоль наружной окружности поверхности, контактирующей с вальцованной обоймой 40.

[0060] Далее кратко описана операция запрессовки полимерной втулки 90 в вальцованную обойму 40.

[0061] Как показано на фиг. 5(А), 5(B) и 6, полимерную втулку 90 запрессовывают вальцованную обойму 40, направляя по направляющей поверхности 54 кольцевой кромки 53. В ходе запрессовки полимерной втулки 90 направляющая поверхность 54 постепенно уменьшает диаметр полимерной втулки 90 по всей окружности, так что втулка запрессовывается легко.

[0062] Между запрессованной полимерной втулкой 90 и краевым участком 71 вырезанной части 70, на стороне внутренней окружной поверхности пустотная часть 80 образует зазор 81. Зазор 81 гарантированно образован расплющенной частью 82 пустотной части 80. Краевой участок 71 вырезанной части 70 не упирается в поверхность втулки 90, что в значительной степени предотвращает образование на ней царапин при запрессовке.

[0063] Втулка 90 легко запрессовывается при ее направлении скошенной частью 83 пустотной части 80, что еще больше предотвращает появление на ее поверхности царапин при запрессовке.

[0064] Как описано выше, предложенная обойма 40 имеет вырезанную часть 70, в которую вставляют выпуклый кондуктор 310, определяющий положение основной части 50 во время сварки, и пустотную часть 80, образующую зазор 81 между запрессованной полимерной втулкой 90 и краевым участком 71 вырезанной части 70 на стороне внутренней окружной поверхности основной части 50, имеющей форму полого цилиндра. Эта конфигурация в значительной мере предотвращает царапание поверхности полимерной втулки 90 в результате ее запрессовки, даже при наличии вырезанной части 70, соответствующей конфигурации для позиционирования во время сварки.

[0065] Пустотная часть 80 имеет расплющенную часть 82 и скошенную часть 83. Зазор 81 гарантированно образован сплющенной частью 82 между запрессованной полимерной втулкой 90 и краевым участком 71 вырезанной части 70 на стороне внутренней окружной поверхности. Запрессовка полимерной втулки 90 дополнительно облегчается благодаря ее направлению по скошенной части 83, что еще больше предотвращает царапание поверхности втулки 90 при ее запрессовке.

[0066] Экспериментально установлено, что царапание поверхности полимерной втулки 90 при ее запрессовке можно в значительной мере предотвратить, если глубина D, измеренная от внутренней окружной поверхности до расплющенной части 82, составляет 20%±0,1 мм от толщины листового материала 41, а ширина W расплющенной части, измеренная от вырезанной части 70, составляет от 1 мм до 2 мм.

[0067] Когда выпуклый кондуктор 310 вставлен в вырезанную часть 70, состыкованные торцевые поверхности 51 и 52 находятся в зоне сварки. Когда вырезанная часть 70 посажена на выпуклый кондуктор 310 для определения положения основной части 50 и в этом положении выполняется сварка, основная часть 50 приваривается и присоединяется к продольному рычагу 20 поперек состыкованных торцевых поверхностей 51 и 52. Можно предотвратить размыкание этих состыкованных поверхностей 51 и 52 вальцованной обоймы 40, вызванное нагрузкой, действующей на основную часть 50. Между сопряженными первой и второй захватными частями 61 и 62 действует сила сцепления, так что соединение торцевых поверхностей 51 и 52 вальцованной обоймы 40 может сохраняться.

[0068] Вырезанная часть 70 выполнена на каждой из двух кольцевых кромок 53 основной части 50. Когда вальцованная обойма 40 установлена в сварочном кондукторе, можно не обращать внимания на вертикальное направление основной части 50 и легко выполнить операцию установки вальцованной обоймы 40 во время сварки.

[0069] На кольцевой кромке 53 имеется направляющая поверхность 54 для вставки полимерной втулки 90, что облегчает ее запрессовку.

[0070] Вальцованная обойма 40 используется как кольцевой элемент, служащий шарнирной опорой для продольного рычага 20 механизма подвески в кузове транспортного средства. Поскольку втулка 90, запрессованная в вальцованную обойму 40, выполнена из полимера, она имеет меньший вес, что способствует уменьшению веса подвески 100 типа торсионной балки.

[0071] Устройство 200 согласно данному варианту выполнения изготавливает вальцованную обойму 40 при помощи устройства постепенного штампования, которое содержит несколько штамповочных узлов для последовательного формования обрабатываемого полосового материала 201 при его перемещении в ходе обработки, и включает обрезную секцию 210, чеканочную секцию 220 и режущую секцию 280. Путем постепенного формования можно обеспечить эффективное изготовление вальцованной обоймы 40, включающей вырезанную часть 70 и пустотную часть 80.

[0072] Устройство 200 для изготовления вальцованной обоймы 40 также содержит гибочную секцию 230 и разделительную секцию 290. Эффективность изготовления вальцованной обоймы 40 можно повысить, включив в процесс постепенного формования операцию сгибания и отделения основной части 50 от обрабатываемого материала 201.

[0073] В чеканочной секции 220 образуется отчеканенное углубление 221 на участке, отходящем от соединительной части 202. При вырезании в режущей секции 280 участка, соответствующего вырезанной части 70, соединительная часть 202 отрезается от основной части 50. Таким образом, режущая секция 280 может работать как разделительная секция 290 и поэтому можно уменьшить количество штамповочных узлов, входящих в устройство постепенного штампования. Соответственно, можно упростить конфигурацию устройства 200 для изготовления вальцованной обоймы 40.

[0074] Способ изготовления вальцованной обоймы 40 согласно данному варианту выполнения использует способ постепенного штампования, включающий несколько операций штампования, в которых выполняют последовательное формование обрабатываемого стального полосового материала 201 при его перемещении в ходе обработки. Указанный способ позволяет эффективно изготавливать вальцованную обойму 40 благодаря постепенному формованию путем обрезки, образования отчеканенного углубления 221 и образования вырезанной части 70 и пустотной части 80.

[0075] Способ изготовления вальцованной обоймы 40 может обеспечить более эффективное изготовление этой обоймы посредством постепенного формования, включающего сгибание и формование обрабатываемого материала 201 и отделения от него основной части 50.

[0076] Так как отчеканенное углубление 221 образуется на участке, отходящем от соединительной части 202, соединительную часть 202 отрезают от основной части 50, когда вырезан участок, соответствующий вырезанной части 70. Поэтому можно одновременно вырезать участок, соответствующий вырезанной части 70, и отделить основную часть 50 от обрабатываемого материала 201. Следовательно, можно сократить количество операций способа постепенного штампования и упростить изготовления вальцованной обоймы 40.

[0077] Изобретение не ограничено описанным вариантом выполнения и допускает определенные модификации. Например, вырезанная часть 70 и пустотная часть 80 могут иметь различные формы и размеры, отличающиеся от указанных в описанном варианте выполнения.

[0078] Первая и вторая захватные части 61 и 62 тоже могут иметь различные формы, не ограниченные указанными в варианте выполнения.

[0079] Кроме того, в описании рассмотрены устройство 200 для изготовления вальцованной обоймы 40 и способ ее изготовления, согласно которым вырезанная часть 70 образуется после формирования отчеканенного углубления 221. Однако изобретение не ограничено этим вариантом. Например, вырезанная часть 70 и пустотная часть 80 могут быть образованы одновременно в результате вырезания во время чеканки. В альтернативном варианте вырезанная часть 70 может быть образована заранее, а затем путем чеканки может быть образована пустотная часть 80.

[0080] В представленном варианте выполнения вальцованная обойма 40 используется как кольцевой элемент, являющийся шарнирной опорой для продольного рычага 20 в кузове транспортного средства. Однако изобретение не ограничено этим назначением. Вальцованная обойма 40 может найти широкое применение как стальная вальцованная обойма 40, в которую запрессована полимерная втулка 90.

[0081]

Перечень обозначений

10: Торсионная балка

20: Продольный рычаг (соединительный элемент и рычажный элемент)

30: Трубчатый каркас

40: Вальцованная обойма

41: Листовой материал

50: Основная часть

51: Первая стыковочная торцевая поверхность (торцевая поверхность)

52: Вторая стыковочная торцевая поверхность (торцевая поверхность)

53: Кольцевая кромка

54: Направляющая поверхность

60: Захватная часть

61: Первая захватная часть

62: Вторая захватная часть

70: Вырезанная часть

71: Краевой участок вырезанной части на стороне внутренней окружной поверхности

80: Пустотная часть

81: Зазор

82: Расплющенная часть

83: Скошенная часть

90: Полимерная втулка

100: Подвеска типа торсионной балки

200: Устройство для изготовления вальцованной обоймы 40

201: Обрабатываемый материал

202: Соединительная часть

210: Обрезная секция

220: Чеканочная секция

221: Отчеканенное углубление

230: Гибочная секция

280: Режущая секция

290: Разделительная секция

310: Выпуклый кондуктор

D: Глубина, измеренная от внутренней окружной поверхности расплющенной части

W: Ширина расплющенной части, измеренная от вырезанной части

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ СТОМИЧЕСКОГО ИСПОЛЬЗОВАНИЯ | 2014 |

|

RU2648225C2 |

| ИНЛАЙНЕР | 2017 |

|

RU2739958C1 |

| Устройство для изготовления строительных изделий | 1983 |

|

SU1710347A1 |

| ГИБОЧНЫЙ ШТАМП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2623939C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ИЗДЕЛИЯ | 2009 |

|

RU2395650C1 |

| КОРПУС БАНКИ | 2011 |

|

RU2566941C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБСОРБИРУЮЩЕГО ИЗДЕЛИЯ И АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ | 2015 |

|

RU2684806C2 |

| ОПОРНАЯ ГИЛЬЗА ДЛЯ ВЫДЕРЖИВАЮЩЕГО ВНУТРЕННЕЕ ДАВЛЕНИЕ КОНТЕЙНЕРА ИЗ СИНТЕТИЧЕСКОГО МАТЕРИАЛА | 2018 |

|

RU2753038C2 |

| СПОСОБ ПРОИЗВОДСТВА УСИЛИТЕЛЯ ЦЕНТРАЛЬНОЙ СТОЙКИ | 2013 |

|

RU2628268C2 |

| АРМАТУРНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2394968C1 |

Группа изобретений относится к вальцованной обойме, входящей в механизм подвески. Вальцованная обойма представляет собой стальную вальцованную обойму, в которую запрессовывается полимерная втулка и которая приваривается к соединительному элементу. Вальцованная обойма содержит основную часть в форме полого цилиндра и захватную часть, соединяющую две торцевые поверхности основной части друг с другом посредством вставки. Вальцованная обойма содержит вырезанную часть, образованную путем вырезания участка кольцевой кромки основной части. В вырезанную часть вставляют выпуклый кондуктор для позиционирования основной части во время сварки. Вальцованная обойма содержит пустотную часть, образованную в виде полости со стороны внутренней окружной поверхности на поверхности стенки вокруг вырезанной части для создания зазора между запрессованной полимерной втулкой и краевым участком вырезанной части на стороне внутренней окружной поверхности. Достигается предотвращение повреждения поверхности полимерной втулки при ее запрессовке даже при наличии конфигурации для позиционирования во время сварки. 3 н. и 10 з.п. ф-лы, 11 ил.

1. Вальцованная стальная обойма, в которую запрессовывают полимерную втулку и которую вставляют в соединительный элемент посредством сварки, содержащая:

основную часть, образованную в виде полого цилиндра путем сгибания и формования стального листового материала прямоугольной формы и стыковки двух торцевых поверхностей друг с другом;

захватную часть, выполненную на каждой из двух торцевых поверхностей основной части для соединения этих поверхностей путем сопряжения;

вырезанную часть, образованную путем вырезания участка кольцевой кромки основной части и предназначенную для вставки в нее выпуклого кондуктора для определения положения основной части во время сварки; и

пустотную часть, образованную в виде полости со стороны внутренней окружной поверхности на поверхности стенки вокруг вырезанной части для создания зазора между запрессованной полимерной втулкой и краевым участком вырезанной части на стороне внутренней окружной поверхности.

2. Вальцованная обойма по п.1, в которой пустотная часть образована путем расплющивания участка листового материала посредством штамповки и имеет расплющенную часть, которая отходит от вырезанной части и толщина которой меньше толщины листового материала, и скошенную часть, которая отходит от расплющенной части и толщина которой увеличивается до толщины листового материала.

3. Вальцованная обойма по п.2, в которой глубина D, измеренная от внутренней окружной поверхности до расплющенной части, составляет 20%±0,1 мм от толщины листового материала, а ширина W расплющенной части, измеренная от вырезанной части, составляет от 1,0 до 2,0 мм.

4. Вальцованная обойма по любому из пп.1-3, в которой вырезанная часть образована в таком месте, что, когда в нее вставлен выпуклый кондуктор, две состыкованные торцевые поверхности находятся в зоне сварки.

5. Вальцованная обойма по любому из пп.1-4, в которой вырезанная часть выполнена на каждой из двух кольцевых кромок основной части.

6. Вальцованная обойма по любому из пп.1-5, в которой кольцевая кромка имеет направляющую поверхность для направления запрессовываемой втулки.

7. Вальцованная обойма по любому из пп.1-6, которая используется как кольцевой элемент, являющийся шарнирной опорой для рычажного элемента механизма подвески в кузове транспортного средства.

8. Устройство для изготовления вальцованной обоймы по любому из пп.1-7 при помощи устройства постепенного штампования, включающего несколько штамповочных узлов для последовательного формования обрабатываемого стального полосового материала при его перемещении в ходе обработки, причем устройство содержит:

обрезную секцию для подрезки обрабатываемого материала в соответствии с контурами основной части и захватной части при сохранении соединительной части для перемещения обрабатываемого материала в ходе обработки;

чеканочную секцию для образования углубления путем чеканки участка обрабатываемого материала, находящегося в плоском состоянии, до сгибания и формования подрезанного обрабатываемого материала и

режущую секцию для образования вырезанной части и пустотной части путем вырезания части отчеканенного углубления.

9. Устройство по п.8, содержащее:

гибочную секцию для образования основной части путем сгибания и формования обрабатываемого материала, в котором образовано отчеканенное углубление, и соединения двух торцевых поверхностей обрабатываемого материала друг с другом путем сопряжения захватной части и

разделительную секцию для образования указанных вырезанной части и пустотной части в согнутой и отформованной основной части и последующего отделения основной части от обрабатываемого материала.

10. Устройство по п.8 или 9, в котором чеканочная секция предназначена для образования указанного отчеканенного углубления на участке, отходящем от соединительной части.

11. Способ изготовления вальцованной обоймы по любому из пп.1-7, использующий способ постепенного штампования, включающий несколько операций штампования, в которых обрабатываемый стальной полосовой материал подвергают последовательному формованию при его перемещении в ходе обработки, причем способ включает:

подрезание обрабатываемого материала в соответствии с контурами основной части и захватной части при сохранении соединительной части для перемещения обрабатываемого материала в ходе обработки;

образование отчеканенного углубления путем чеканки участка обрабатываемого материала, находящегося в плоском состоянии, до сгибания и формования подрезанного обрабатываемого материала и

образование вырезанной части и пустотной части путем вырезания части отчеканенного углубления.

12. Способ по п.11, в котором основную часть образуют путем сгибания и формования обрабатываемого материала, на котором образовано отчеканенное углубление, и соединения двух торцевых поверхностей обрабатываемого материала друг с другом путем сопряжения захватной части и получают вальцованную обойму путем образования в согнутой и отформованной основной части вырезанной части и пустотной части и последующего отделения основной части от обрабатываемого материала.

13. Способ по п.11 или 12, в котором отчеканенное углубление образуют на участке, отходящем от соединительной части.

| JP 2005299898 A, 27.10.2005 | |||

| JP S60145639 U, 27.09.1985 | |||

| US 2012018937 A1, 26.01.2012 | |||

| WO 2006092420 A1, 08.09.2006 | |||

| JP 2007069820 A, 22.03.2007. |

Авторы

Даты

2018-06-07—Публикация

2014-03-25—Подача