Группа изобретений относится к области штамповки листовых металлических изделий, в частности к штампам и изготовлению гибочных инструментов для них.

Известен гибочный штамп, содержащий верхнюю плиту, пуансон, нижнюю плиту и матрицу, в последних выполнены ступенчатые отверстия под подпружиненные штифты цилиндрической формы с утолщением средней его части с полукруглыми головками, выступающими под листовую заготовку. Со стороны нижней плиты в утолщенной средней части подпружиненных штифтов выполнены пазы с расположенными в них верхними торцами пружин, а нижние торцы пружин установлены в пазы, выполненные в нижней плите. (Патент RU №147614 U1. Гибочный штамп. - МПК B21D 22/02. - 10.11.2014). Основным недостатком известного гибочного штампа является изготовление пуансона и матрицы из цельной заготовки, что значительно увеличивает стоимость гибочного штампа.

Известен способ изготовления стержневого штамповочного инструмента, включающий получение из металла стержневой заготовки, нагрев и последующее формирование торцевой части конусообразной формы путем одноосного растяжения исходной заготовки при температуре, соответствующей полной рекристаллизации металла, сформированную торцевую часть деформируют высадкой до получения плоского торца стержневого инструмента. (Патент RU №2359776 С2. Способ изготовления стержневых деталей концевого режущего и стержневого штамповочного инструментов. - МПК B21K 5/00. - 27.06.2009).

Известен способ изготовления оправок для трубопрокатного стана, включающий получение заготовки переплавкой вышедших из строя оправок, выполненных из легированных хромистых инструментальных сталей и собранных в пучок с получением слитка, его отжиг и ковку на радиально-ковочной машине, отжиг поковки, механическую обработку, термообработку и шлифование с образованием оправки, хромирование и хонингование. Далее проводят испытания оправки на соответствие заданным характеристикам методами неразрушающего контроля. (Патент RU №2531077 С2. Способ изготовления оправок для трубопрокатного стана. - МПК B21K 5/00, В21В 25/00. - 20.10.2014).

Известна секционная крупногабаритная оправа для ротационного выдавливания, состоящая из секций, состыкованных и скрепленных между собой болтовым соединением. Плоскость стыка секций выполнена на пояске, образованном на одной из секций конусным поднутрением. Секции соединены между собой с натягом. (Патент RU №2438821 С2. Секционная крупногабаритная оправа для ротационного выдавливания. - МПК B21D 22/16, B21D 37/02. - 10.01.2012). Недостатком известного технического решения является низкая жесткость оправок.

Известна секционная крупногабаритная матрица для калибровки взрывом, состоящая из секций, состыкованных и скрепленных между собой болтовым соединением. Плоскость стыка секций выполнена на пояске, образованном на одной из секций конусным поднутрением. (Патент RU №2481170 С2. Секционная крупногабаритная матрица для калибровки взрывом. - МПК B21D 37/02. - 10.05.2013). Недостатком известного технического решения является низкая жесткость матрицы.

Известен способ изготовления гибочного инструмента, включающий получение заготовки инструмента переплавкой немерных отходов из мартенситностареющей стали ЭП-836 в кокиле, двукратную закалку заготовки с температурами 1150±10°С и 1000±10°С с охлаждением в воде, затем заготовку подвергают пластическому деформированию или свободной ковкой немерных отходов проката при температуре 950±10°С со степенью деформации не менее 35% с последующим охлаждением в воде, ее механическую обработку в окончательный размер, последующее старение при температуре 490±5°С в течение 3 ч и азотирование при температуре 490±5°С в течение 1,5 ч. (Патент RU №2441730 С2. Способ изготовления инструмента из мартенситностареющих сталей. - МПК B21K 5/00. - 10.02.2012). Недостатком известного технического решения является большие затраты на изготовление гибочных инструментов.

Известен гибочный штамп, содержащий установленные на подвижной плите верхнюю обойму, на неподвижной - нижнюю обойму, в которых установлены пуансон и матрица соответственно, выполненные в виде пакетов пластин с рабочими и нерабочими торцами и продолговатыми отверстиями для стяжек, размещенных вдоль оси штампа и жестко закрепленных на верхней обойме. Штамп снабжен механизмами изменения профилей рабочих поверхностей пуансона и матрицы, выполненными каждый в виде пары упоров с плоской рабочей поверхностью, установленных симметрично поперечной плоскости симметрии штампа на соответствующей плите с возможностью встречного регулировочного перемещения вдоль нерабочего торца пакета пластин. Нерабочий торец пакета пластин выполнен в виде ряда ступенчато расположенных поверхностей по форме обрабатываемых изделий, установленных с возможностью взаимодействия с рабочими поверхностями упоров. В нижней обойме вдоль оси штампа выполнены сквозные пазы, в которых размещены стяжки, подпружиненные в осевом направлении. (Авт. св. SU №1109222 А1. Гибочный штамп. - МПК5 B21D 22/02. - 23.08.1984). Данный гибочный штамп принят за прототип.

Основными недостатками известного технического решения являются большие затраты на изготовление гибочных инструментов и недостаточная жесткость гибочного штампа, снижающая надежность его работы.

Основной задачей, на решение которой направлена заявляемая группа технических решений, является снижение затрат и повышение надежности работы гибочного штампа.

Техническим результатом, достигаемым группой изобретений, является снижение затрат на изготовление и повышение надежности работы гибочного штампа.

Указанный технический результат достигается тем, что в известном гибочном штампе, содержащем пуансон, соединенный с подвижной плитой, и матрицу, установленную на неподвижной плите, причем пуансон и/или матрица содержит набор плит с монтажными отверстиями, соединенных в пакет, один торец которых выполнен с образованием рабочей поверхности пуансона и/или матрицы, а другой торец - для соединения с подвижной и/или неподвижной плитами штампа, согласно предложенному техническому решению

плиты пуансона и/или матрицы соединены в пакет стяжными, например, болтами с натягом в монтажных отверстиях, а профили торцов плит рабочих поверхностей пуансона и/или матрицы выполнены адекватными форме штампуемого изделия, при этом пуансон смещен относительно матрицы на половину толщины плиты, для чего матрица содержит, по меньшей мере, на одну плиту больше, чем пуансон;

количество стяжных болтов выбрано из условия обеспечения допустимого усилия сопротивления сдвигу материала стяжных болтов, вызванного смещением плит относительно друг друга под воздействием сил, направленных на изгиб заготовки штампуемого изделия;

он снабжен столом, установленным на матрице и выполненным с окном для обеспечения фиксации положения заготовки штампуемого изделия и взаимодействия пуансона с матрицей.

Указанный технический результат достигается тем, что способ изготовления гибочного штампа включает формирование заготовок для пуансона и/или матрицы путем набора плит в пакеты толщиной, по меньшей мере, равной ширине изгиба штампуемого изделия, причем заготовку матрицы формируют из пакета, содержащего, по меньшей мере, на одну плиту больше, чем пуансон, для чего сначала выполняют вырезку плит из немерных отходов мартенситных сталей размерами, соответствующими размеру пуансона и/или матрицы, в которых выполняют монтажные отверстия, предварительную обработку одного торца плит для образования рабочих поверхностей пуансона и/или матрицы с профилем, адекватным соответствующему поперечному сечению формы изгиба штампуемого изделия с учетом зазора между пуансоном и матрицей, равного толщине заготовки штампуемого изделия, а другого - для последующего соединения с подвижной и/или неподвижной плитами штампа, окончательную обработку плоскостей плит и соединение их стяжными болтами с натягом через монтажные отверстия, после чего выполняют обработку заготовок пуансона и/или матрицы с элементами соединения их с соответствующими подвижной и неподвижной плитами гибочного штампа в окончательный размер с доведением рабочих поверхностей пуансона и/или матрицы адекватно форме изгиба штампуемого изделия, последующее старение и установку пуансона и матрицы соответственно на подвижной и неподвижных плитах штампа со смещением относительно друг друга на половину толщины плиты;

плиты для заготовок пуансона и/или матрицы вырезают на установке для лазерной резки с программным управлением;

монтажные отверстия выполняют в местах концентрации напряжений изгиба в плитах под воздействием продольных усилий, направленных на деформацию заготовки изделия;

монтажные отверстия в плитах образуют посредством кондуктора;

профили торцов плит, адекватные соответствующим поперечным сечениям формы изгиба штампуемого изделия, получают, например, фрезерованием на станках с программным управлением с установочной базой на монтажные отверстия в системе координат станка;

перед обработкой плоскостей плит последние подвергают закалке;

перед соединением плит в пакеты их плоскости предварительно шлифуют;

рабочие поверхности пуансона и матрицы дополнительно подвергают азотированию;

на матрице устанавливают стол, выполненный с окном для обеспечения фиксации положения заготовки штампуемого изделия и взаимодействия пуансона с матрицей.

Проведенный анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленных гибочного штампа и способа его изготовления, отсутствуют. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемой группы технических решений, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявляемых технических решений преобразований на достижение указанного технического результата. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «изобретательский уровень».

Заявленные технические решения могут быть реализованы на любом предприятии машиностроения из общеизвестных материалов и принятой технологии. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «промышленная применимость».

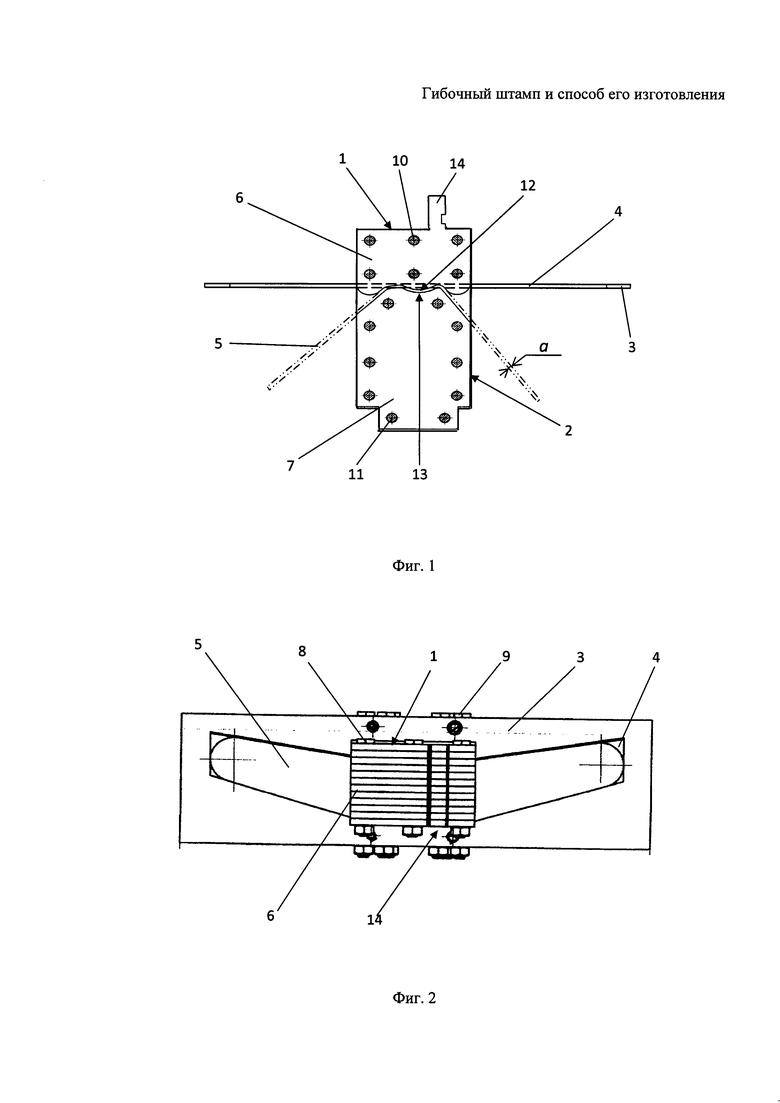

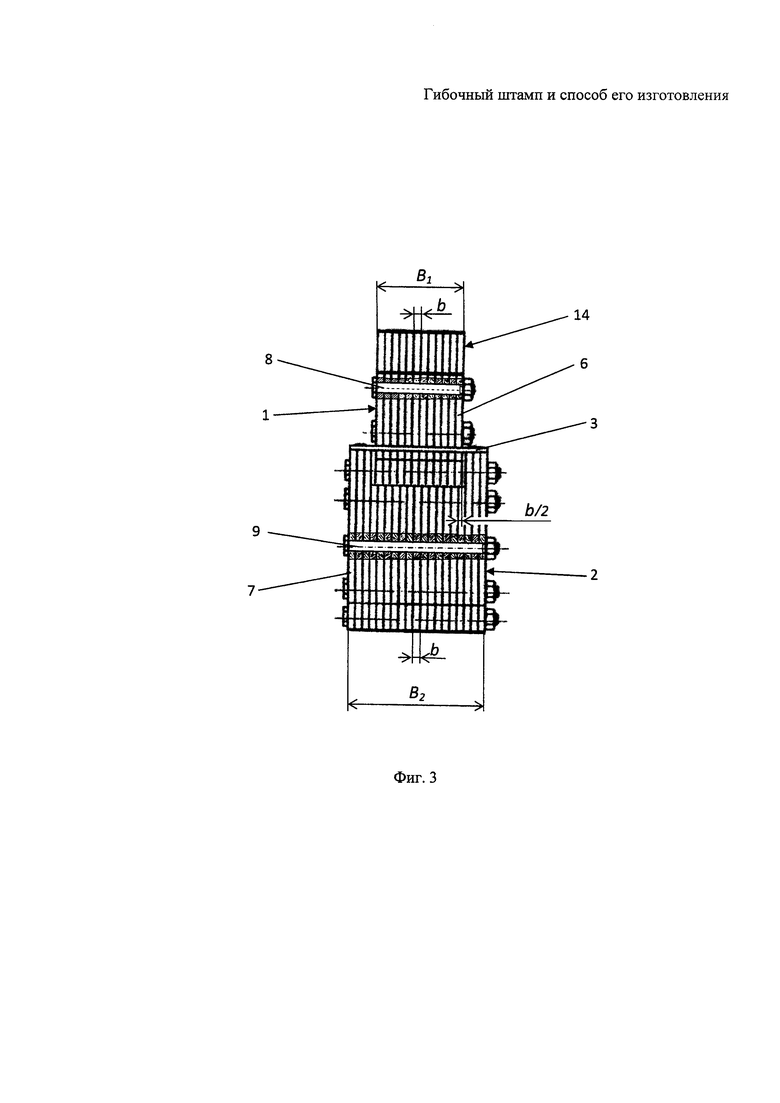

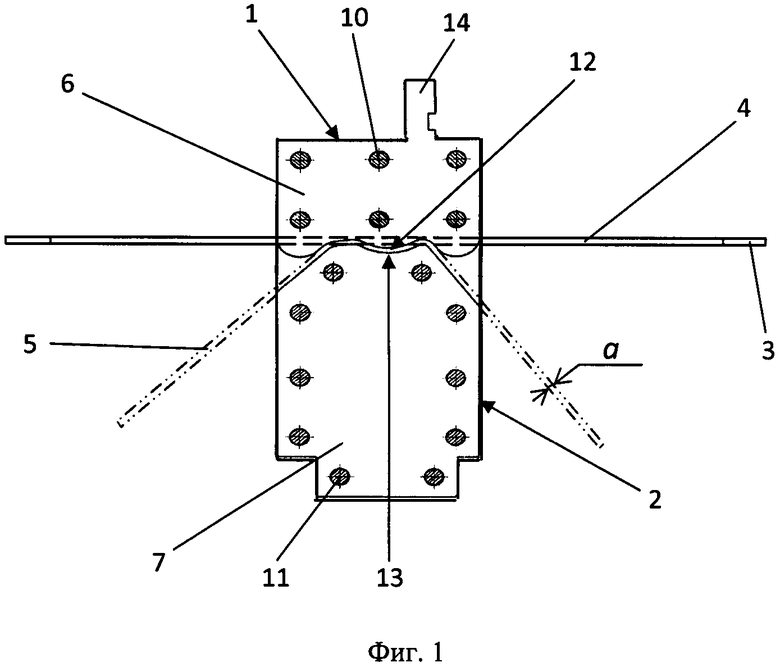

На фиг. 1 показан предлагаемый гибочный штамп в разрезе; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид сбоку.

Сущность гибочного штампа заключается в том, что он содержит пуансон 1, соединенный с подвижной плитой (условно не показана), и матрицу 2, установленную на неподвижной плите (условно не показана) (фиг. 1). На матрице 2 установлен стол 3, в котором выполнено окно 4 с возможностью фиксации положения заготовки штампуемого изделия 5 и взаимодействия пуансона 1 с матрицей 2 (фиг. 2). Пуансон 1 и/или матрица 2 изготовлены из заготовок, состоящих из набора плит 6 и/или 7 соответственно толщиной b, соединенных неподвижно друг к другу в пакеты толщиной В1 и В2, стяжными, например, болтами 8 и 9 с натягом через монтажные отверстия 10 и 11, образующие рабочим торцом рабочие поверхности 12 и 13 соответственно пуансона 1 и матрицы 2, адекватные форме профиля штампуемого изделия 5 толщиной а, а нерабочим торцом - элементы соединения с подвижной и неподвижной плитами гибочного штампа соответственно, например хвостовик 14 пуансона 1. Пуансон 1 и матрица 2 смещены относительно друг друга на половину толщины b плит 6 или 7 пакетов пуансона 1 или матрицы 2, т.е. на величину b/2, для чего толщина В2 пакета матрицы 2 больше толщины В1 пакета пуансона 1, по меньшей мере, на одну плиту 7 (фиг. 3). Количество стяжных болтов 8 и 9 выбрано из условий допустимого усилия сопротивления сдвигу τ их материала, вызванных смещением плит 6 и 7 относительно друг друга под воздействием сил, направленных на деформацию заготовки изделия 5.

Сущность предлагаемого способа изготовления гибочного штампа заключается в том, что заготовки для пуансона 1 и/или матрицы 2 гибочного штампа формируют набором плит 6 и/или 7 толщиной b соответственно в пакеты толщиной В1 и В2, причем для пуансона 1, по крайней мере, не меньшей ширины изгиба штампуемого изделия 5. Плиты 6 и 7 для заготовок пуансона 1 и матрицы 2 вырезают из немерных отходов мартенситных сталей с габаритами, соответствующими размерам пуансона 1 и матрицы 2, на установке для лазерной резки с программным управлением. В плитах 6 и 7 заготовок для пуансона 1 и матрицы 2 выполняют монтажные отверстия 10 и 11 в местах концентрации напряжений в плитах 6 и 7 под воздействием сил, направленных на деформацию заготовки изделия 5, посредством кондуктора. Затем, например, на фрезерных станках с программным управлением с установочной базой на монтажные отверстия 10 и 11 в системе координат станка обрабатывают, по меньшей мере, один торец плит 6 и 7 с профилем, адекватным соответствующему поперечному сечению формы изгиба штампуемого изделия 5 с учетом зазора между пуансоном 1 и матрицей 2, равного толщине а заготовки штампуемого изделия 5. После этого плиты 6 и 7 подвергают закалке, а затем плоскости плит 6 и 7 шлифуют. Обработанными плоскостями плиты 6 и 7 соединяют стяжными, например, болтами 8 и 9 через монтажные отверстия 10 и 11 с натягом в пакеты заготовок толщиной В1 и В2 для пуансона 1 и матрицы 2 соответственно с условием B2>В1, для чего заготовка для матрицы 2 содержит, по меньшей мере, на одну плиту 7 больше, чем заготовка для пуансона 1. Затем производят механическую обработку заготовок пуансона 1 и/или матрицы 2 с элементами соединения их с соответствующими подвижной и неподвижной плитами гибочного штампа, например хвостовиком 14, в окончательный размер и доведение рабочих поверхностей 12 и 13 пуансона 1 и/или матрицы 2 до соответствия форме профиля штампуемого изделия 5. После этого рабочие поверхности 12 и 13 пуансона 1 и/или матрицы 2 дополнительно подвергают азотированию с последующим старением. На матрице 2 устанавливают стол 3, в котором выполнено окно 4 для фиксации положения заготовки штампуемого изделия 5 и взаимодействия пуансона 1 с матрицей 2. Пуансон 1 и/или матрицу 2 устанавливают в подвижной и/или неподвижной плитах штампа со смещением относительно друг друга на половину толщины b плиты 6 пакета пуансона 1 или матрицы 2, т.е. на величину b/2.

Пример технологии изготовления гибочного штампа.

Заготовки для пуансона 1 и матрицы 2 гибочного штампа формировали из плит 6 и 7, которые предварительно вырезали из немерных отходов стали марки Ст20 толщиной b=5 мм, причем для пуансона 1 - c габаритами 87×87 мм и для матрицы 2 - c габаритами 87×127 мм, на установке для лазерной резки с программным управлением. Заготовка для пуансона 1 содержала 12 плит 6, с возможностью образования пакета толщиной В1=60 мм, по крайней мере, не меньшей ширины изгиба штампуемого изделия 5, а заготовка для матрицы 2 - пакета из 19 плит 7 толщиной В2=95 мм. В плитах 6 и 7 заготовок для пуансона 1 и матрицы 2 выполняли монтажные отверстия 10 и 11 ∅7,5 в местах концентрации напряжений изгиба плит 6 и 7 под воздействием сил, направленных на деформацию заготовки изделия 5, посредством кондуктора. Затем на фрезерном станке с программным управлением с установочной базой на монтажные отверстия 10 и 11 ∅7,5 обрабатывали рабочие поверхности 12 и 13 на одном торце плит 6 и 7 с профилями, адекватными соответствующему поперечному сечению формы изгиба штампуемой скобы 5, с учетом зазора между пуансоном 1 и матрицей 2, равного толщине а=3 мм заготовки скобы 5. Затем плиты 6 и 7 подвергали закалке при температуре 950±10°С с последующим охлаждением в воде, после чего плоскости плит 6 и 7 шлифовали на плоскошлифовальном станке. Обработанными плоскостями плиты 6 и 7 соединяли между собой в пакеты, в последних обрабатывали монтажные отверстия до ∅8+0,15 мм, затем стяжными болтами 8 и 9 ∅8×68 мм и ∅8×103 мм через монтажные отверстия 10 и 11 соответственно с натягом окончательно соединяли в пакеты заготовок толщиной B1=60 мм для пуансона 1 и В2=95 мм для матрицы 2. Затем производили механическую обработку заготовок пуансона 1 и матрицы 2 с элементами соединения их с соответствующими подвижной и неподвижной плитами гибочного штампа, например хвостовиком 14, в окончательный размер и доводили рабочие поверхности 12 и 13 пуансона 1 и матрицы 2 до соответствия форме поверхности изгиба штампуемого изделия 5. После этого пуансон 1 и матрицу 2 подвергали старению при температуре 490±5°С с выдержкой в течение 3 ч и охлаждением на воздухе, а затем рабочие поверхности 12 и 13 пуансона 1 и матрицы 2 - азотированию при температуре 490±5°C в течение 1,5 ч. На матрице 2 устанавливали стол 3, в котором было выполнено окно 4 для фиксации положения заготовки штампуемого изделия 5 и взаимодействия пуансона 1 с матрицей 2. Пуансон 1 и/или матрицу 2 устанавливают в подвижной и/или неподвижной плитах штампа со смещением на величину b/2 относительно друг друга, соответствующую половине толщины b плит 6 и 7 пакетов пуансона 1 или матрицы 2.

Гибочный штамп работает следующим образом.

Матрицу 2 устанавливают элементом соединения на неподвижной плите, а пуансон 1 соединяют хвостовиком 14 с подвижной плитой со смещением плит 6 и 7 относительно друг друга на величину 2,5 мм, соответствующую половине толщины b=5 мм плит 6 и 7 пакетов пуансона 1 или матрицы 2. В исходном положении, когда пуансон 1 и матрица 2 раздвинуты, через окно 4 в столе 3 на матрицу 2 укладывали заготовку штампуемой скобы 5 толщиной 3 мм и фиксировали положение заготовки с базировкой на стороны окна 4. Нажатием пуансона 1 в направлении матрицы 2 с необходимым усилием, выполняли пластическую деформацию заготовки скобы 5 путем гибки ее до получения соответствующей формы. С подъемом пуансона 1 в исходное положение согнутую скобу 5 свободно снимают с матрицы 2. Смещением плит 6 и 7 пакетов пуансона 1 и матрицы 2 на величину 2,5 мм относительно друг друга, равную половине толщины 5 мм плит 6 или 7 пакетов пуансона 1 и матрицы 2, исключается сдвиг плит 6 или 7 между собой в пакетах пуансона 1 и матрицы 2 под воздействием сил, направленных на деформацию заготовки скобы 5, тем самым повышают надежность работы гибочного штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2016 |

|

RU2620219C2 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И МАТРИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688041C1 |

| СПОСОБ ФОРМОВКИ ПОЛЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2018 |

|

RU2685832C1 |

| ОБКАТНАЯ ГОЛОВКА | 2016 |

|

RU2632747C2 |

| Штамп для изготовления отводов из листовых заготовок | 1981 |

|

SU958003A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННОГО ИЗДЕЛИЯ | 2019 |

|

RU2708806C1 |

| ШТАМП ДЛЯ ОТГИБКИ ЭЛЕМЕНТОВ ЗАГОТОВКИ В РАЗНЫЕ СТОРОНЫ | 1991 |

|

RU2021861C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 2019 |

|

RU2700225C2 |

| Последовательно совмещенный штамп | 1990 |

|

SU1808445A1 |

Группа изобретений относится к области штамповки листовых металлических изделий, в частности к штампам и изготовлению гибочных инструментов для них. Получают заготовки для пуансона и/или матрицы из немерных отходов мартенситных сталей вырезкой плит на лазерной установке. Заготовки формируют пакетом из плит толщиной не меньше длины изгиба штампуемого изделия. Заготовка для матрицы содержит, по меньшей мере, на одну плиту больше, чем заготовка для пуансона. В плитах с помощью кондуктора, в местах концентрации напряжений изгиба под воздействием продольных усилий, выполняют монтажные отверстия, а на торцах - профили, адекватные соответствующему поперечному сечению формы изгиба изделия с учетом зазора между пуансоном и матрицей, равного толщине штампуемого изделия. Затем плиты соединяют в пакеты стяжными болтами через монтажные отверстия с натягом и производят обработку заготовок пуансона и/или матрицы с элементами соединения их с соответствующими верхней и нижней плитами гибочного штампа в окончательный размер с доведением рабочих поверхностей до соответствия форме изгиба штампуемого изделия и последующее их старение. Повышается надежность гибочного штампа. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Гибочный штамп, содержащий пуансон, соединенный с подвижной плитой, и матрицу, установленную на неподвижной плите, причем пуансон и/или матрица содержит набор плит с монтажными отверстиями, соединенных в пакет, один торец которых выполнен с образованием рабочей поверхности пуансона и/или матрицы, а другой торец - для соединения с подвижной и/или неподвижной плитами штампа, отличающийся тем, что плиты пуансона и/или матрицы соединены в пакет установленными в монтажных отверстиях стяжными болтами с натягом, а профили торцов плит рабочих поверхностей пуансона и/или матрицы выполнены адекватно форме штампуемого изделия, при этом пуансон смещен относительно матрицы на половину толщины плиты, причем матрица содержит по меньшей мере на одну плиту больше, чем пуансон.

2. Гибочный штамп по п. 1, отличающийся тем, что количество стяжных болтов выбрано из условия обеспечения допустимого усилия сопротивления сдвигу материала стяжных болтов, вызванного смещением плит относительно друг друга под воздействием сил, направленных на изгиб заготовки штампуемого изделия.

3. Гибочный штамп по п. 1, отличающийся тем, что он снабжен столом, установленным на матрице и выполненным с окном для обеспечения фиксации положения заготовки штампуемого изделия и взаимодействия пуансона с матрицей.

4. Способ изготовления гибочного штампа, включающий формирование заготовок для пуансона и/или матрицы путем набора плит в пакеты толщиной, по меньшей мере равной ширине изгиба штампуемого изделия, причем заготовку матрицы формируют из пакета, содержащего, по меньшей мере, на одну плиту больше, чем пуансон, при этом сначала выполняют вырезку плит из немерных отходов мартенситных сталей размерами, соответствующими размеру пуансона и/или матрицы, в которых выполняют монтажные отверстия, предварительную обработку одного торца плит для образования рабочих поверхностей пуансона и/или матрицы с профилем, адекватным соответствующему поперечному сечению формы изгиба штампуемого изделия с учетом зазора между пуансоном и матрицей, равного толщине заготовки штампуемого изделия, а другого - для последующего соединения с подвижной и/или неподвижной плитами штампа, окончательную обработку плоскостей плит и соединение их стяжными болтами с натягом через монтажные отверстия, после чего выполняют обработку заготовок пуансона и/или матрицы с элементами соединения их с соответствующими подвижной и неподвижной плитами гибочного штампа в окончательный размер с доведением рабочих поверхностей пуансона и/или матрицы адекватно форме изгиба штампуемого изделия, последующее старение и установку пуансона и матрицы соответственно на подвижной и неподвижных плитах штампа со смещением относительно друг друга на половину толщины плиты.

5. Способ по п. 4, отличающийся тем, что плиты для заготовок пуансона и/или матрицы вырезают на установке для лазерной резки с программным управлением.

6. Способ по п. 4, отличающийся тем, что монтажные отверстия выполняют в местах концентрации напряжений изгиба в плитах под воздействием продольных усилий, направленных на деформацию заготовки изделия.

7. Способ по п. 4, отличающийся тем, что монтажные отверстия в плитах образуют посредством кондуктора.

8. Способ по п. 4, отличающийся тем, что профили торцов плит, адекватные соответствующим поперечным сечениям формы изгиба штампуемого изделия, получают, например, фрезерованием на станках с программным управлением с установочной базой на монтажные отверстия в системе координат станка.

9. Способ по п. 4, отличающийся тем, что перед обработкой плоскостей плит последние подвергают закалке.

10. Способ по п. 4, отличающийся тем, что перед соединением плит в пакеты их плоскости предварительно шлифуют.

11. Способ по п. 4, отличающийся тем, что рабочие поверхности пуансона и матрицы дополнительно подвергают азотированию.

12. Способ по п. 4, отличающийся тем, что на матрице устанавливают стол, выполненный с окном для обеспечения фиксации положения заготовки штампуемого изделия и взаимодействия пуансона с матрицей.

| Гибочный штамп | 1983 |

|

SU1109222A1 |

| ШТАМП ДЛЯ ВЫРЕЗКИ ПАЗОВ | 0 |

|

SU404531A1 |

| Способ изготовления флюса для кузнечной сварки | 1938 |

|

SU55309A1 |

| Способ изготовления штампа для листовой штамповки | 1990 |

|

SU1776213A3 |

| УПОР ГИБКИЙ | 2000 |

|

RU2166675C1 |

Авторы

Даты

2017-06-29—Публикация

2015-12-29—Подача