Изобретение относится к ракетной технике, а именно к устройствам для изготовления смесевого ракетного твердого топлива (СРТТ). Из уровня техники известны смесители периодического действия типа «пьяная бочка» (распространенное сленговое название смесителя гравитационного типа), предназначенные для тщательного смешивания порошкообразных и жидковязких компонентов при относительно небольшом времени работы и представляющие собой цилиндрическую емкость, ось вращения которой пересекает ось цилиндра под определенным углом. При вращении емкости загруженные в нее компоненты циклически подают от одного торца емкости к другому. Основным достоинством конструкции смесителя является предельная простота реализации и возможность смешивания взрывоопасных или химически агрессивных веществ, так как смешиваемые компоненты контактируют только со стенками емкости вращения (Краткий энциклопедический словарь. Энергетические конденсированные системы. - М.: Янус - К, 1999, с. 464, Смирнов Л.А., Калабухов Г.В. Создание смесевых твердых топлив. - МГАХМ, 1997).

Недостатком описанной конструкции является относительно низкий коэффициент полезного действия.

Наиболее близким к предлагаемому техническому решению и потому принятым за прототип является смеситель, содержащий вращающийся корпус с днищами, загрузочный и разгрузочный люки, линию вакуумирования (Фиошина М.А., Русин Д.Л. «Основы химии и технологии порохов и твердых ракетных топлив». Учебное пособие РХТУ им. Д.И. Менделеева. – М., 2001, с. 148).

Недостатком конструкции описанного смесителя является наличие значительного остатка дорогостоящей топливной массы, который остается в смесителе после последнего слива в корпус и подлежит дальнейшей утилизации, что приводит к удорожанию продукта (остаток топливной массы в смесителе может достигать 400 кг). Такой недостаток объясняется необходимостью поддержания высокого уровня топливной массы в смесителе для предотвращения прорыва газов через слой топлива в объем корпуса, который расположен выше уровня топливной массы в корпусе.

Задачей настоящего изобретения является удешевление процесса изготовления зарядов СРТТ за счет уменьшения остатка топливной массы, остающейся в смесителе после последнего слива.

Поставленная задача решается предлагаемой конструкцией смесителя для смешивания компонентов СРТТ, содержащей вращающийся корпус, днища, загрузочный и разгрузочный люки, линию вакуумирования, при этом в верхней части корпуса размещен уплотненный по внутренней цилиндрической поверхности корпуса поршень с выходящим через верхнее днище смесителя штоком, полость над которым соединена с линией вакуумирования, внутренняя поверхность крышки загрузочного люка выполнена заподлицо с цилиндрической поверхностью корпуса, а верхнее днище является съемным.

В частности, на внутренней поверхности поршня над разгрузочным люком выполнен скос.

Предлагаемая конструкция смесителя отличается от прототипа наличием нового элемента - поршня, размещенного в корпусе вращающегося смесителя с выходящим через верхнее днище штоком; выполнением центральной части смесителя - в виде цилиндра, конфигурацией крышки загрузочного люка - ее внутренняя поверхность выполнена как часть внутренней поверхности цилиндра, наличием системы вакуумирования, при которой вакуумируется не только объем перед поршнем, но и за ним, конструкцией корпуса - заднее днище выполнено съемным, а на внутренней поверхности поршня со стороны выгрузочного люка выполнен скос.

Из-за конструкционных особенностей современных зарядов СРТТ слив топливной массы в корпус из смесителя в конце формования производится через отверстие в каналообразующей игле под слой топлива. Для преодоления гидростатического давления слоя топливной массы над сливным отверстием и гарантированного заполнения объема корпуса, расположенного выше этого отверстия в последний смеситель под небольшим давлением подают азот, ступенчато повышая его давление. Для предотвращения прорыва азота через слой топлива в корпусе, в последнем смесителе приходится иметь достаточно высокий слой топливной массы. Вышеперечисленное позволяет выдавливать топливную массу в корпус в конце формования поршнем без подачи азота в смеситель и тем самым значительно уменьшать объем топливной массы, остающейся в смесителе после окончания формования заряда.

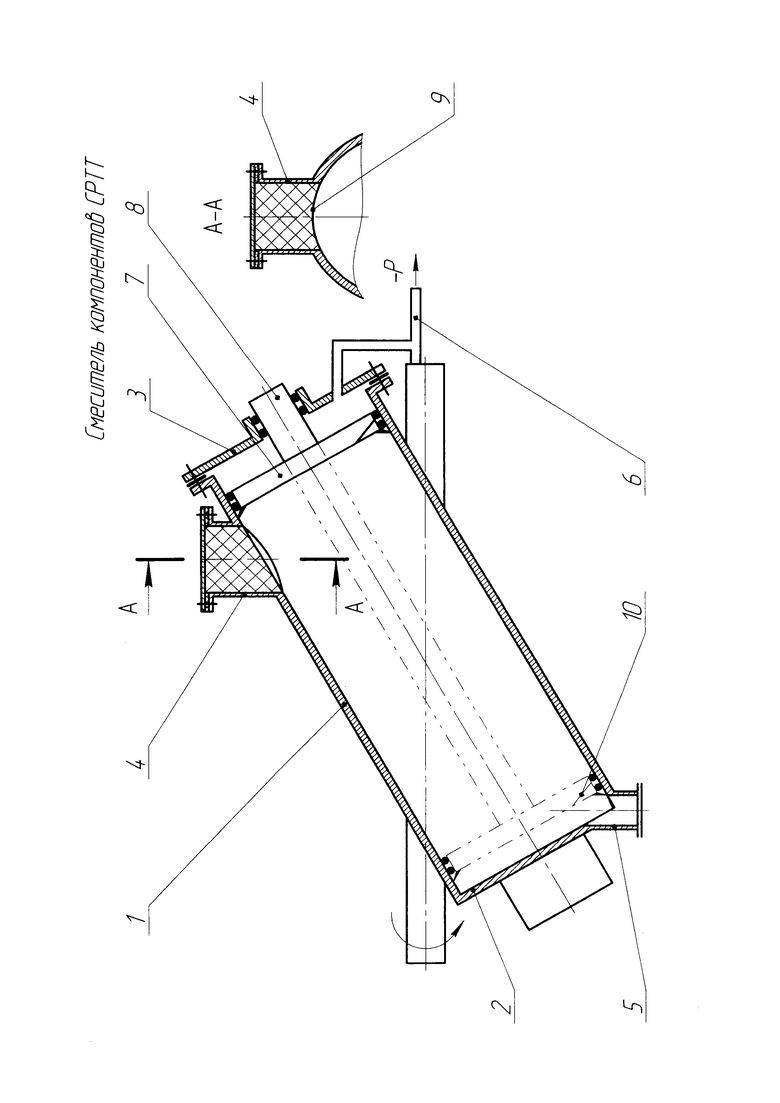

Конструкция предлагаемого смесителя поясняется фигурой, на которой представлен общий вид предлагаемой конструкции смесителя.

Корпус смесителя включает цилиндрическую часть 1, нижнее 2 и верхнее 3 днища, загрузочный 4 и выгрузочный 5 люки, линию вакуумирования 6. В цилиндрической части 1 размещен уплотненный по боковой поверхности поршень 7, а верхнем, съемном днище 3 - шток 8. Внутренняя поверхность крышки 9 загрузочного люка 4 выполнена как часть цилиндрической поверхности 1. На внутренней (нижней) поверхности поршня 7 над разгрузочным люком 5 выполнен скос 10.

Работает предлагаемый смеситель следующим образом.

После загрузки компонентов закрывают крышку 9 загрузочного люка 4, при этом ее внутренняя поверхность становится частью внутренней цилиндрической поверхности 1 корпуса. Вакуумируют смеситель, включают вращение и перемешивают компоненты. При этом вакуумируют полость под и над поршнем 7. Подсоединяют смеситель к сливной горловине, сливают топливную массу в корпус заряда. После прекращения слива топливной массы к штоку 8 поршня 7 подсоединяют удлинитель, перемещая поршень 7 выдавливают топливную массу в корпус заряда. После окончания формования отсоединяют смеситель и увозят его на мойку. При этом моющий состав можно заливать в обе горловины. Закончив мойку, поршень 7 перемещают в верхнее положение, отсоединяют удлинитель. При необходимости можно отсоединить верхнее днище 3 и извлечь поршень 7.

При формовании крупногабаритного заряда СРТТ массой 17 т в последнем смесителе готовят 1500 кг топливной смеси. При этом около 1000 кг смеси сливают в корпус, а 400-500 кг используют для поддержания достаточно высокого уровня топливной смеси в смесителе, гарантировано предотвращающего проскок газов в отвакуумированный корпус заряда при заполнении объема корпуса, расположенного выше сливной горловины.

После окончания формования оставшиеся в смесителе 400-500 кг топливной смеси подлежат утилизации. Используя предлагаемый смеситель для последнего слива, достаточно иметь 1000-1100 кг топливной смеси, которая будет передавлена в корпус поршнем практически без потерь. При этом длительность формования последнего слива сократится на 2-3 часа.

Габариты смесителя составят: диаметр 800 мм, длина 3000 мм, т.е. вполне сравнимы с габаритами стандартного смесителя СПР-1000. Изготовление такого смесителя технологически и практически осуществимо. Стоимость изготовления каждого изделия снижается на 2,5-3,0 млн руб., кроме того, использование смесителя предложенной конструкции позволяет сократить длительность последнего слива на 2-3 часа, что очень важно для обеспечения механических характеристик СРТТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2534109C1 |

| Способ изготовления зарядов смесевого ракетного твердого топлива | 2018 |

|

RU2683081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2621800C1 |

| Способ изготовления скрепленного с корпусом заряда смесевого ракетного твердого топлива формованием свободным литьем | 2016 |

|

RU2657077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2534101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2616922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2017 |

|

RU2660101C1 |

Изобретение относится к ракетной технике, а именно к устройствам для приготовления смесевого ракетного твердого топлива (СРТТ). Смеситель компонентов СРТТ содержит вращающийся корпус с днищами, загрузочный и разгрузочный люки, линию вакуумирования. В верхней части корпуса размещен уплотненный по внутренней цилиндрической поверхности корпуса поршень с выходящим через верхнее днище смесителя штоком, полость над которым соединена с линией вакуумирования. Внутренняя поверхность крышки загрузочного люка выполнена заподлицо с цилиндрической поверхностью корпуса, а верхнее днище является съемным. Изобретение обеспечивает удешевление процесса изготовления зарядов СРТТ за счет уменьшения остатка топливной массы, остающейся в смесителе после последнего слива. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Смеситель компонентов смесевого ракетного твердого топлива, содержащий вращающийся корпус, с днищами, загрузочный и разгрузочный люки, линию вакуумирования, отличающийся тем, что в верхней части корпуса размещен уплотненный по внутренней цилиндрической поверхности корпуса поршень с выходящим через верхнее днище смесителя штоком, полость над поршнем соединена с линией вакуумирования, при этом внутренняя поверхность крышки загрузочного люка выполнена заподлицо с цилиндрической поверхностью корпуса, а верхнее днище выполнено съемным.

2. Смеситель по п.1, отличающийся тем, что на внутренней поверхности поршня над выгрузочным люком выполнен скос.

| ФИОШИНА М.А., РУСИН Д.Л | |||

| "ОСНОВЫ ХИМИИ И ТЕХНОЛОГИИ ПОРОХОВ И ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ", УЧЕБНОЕ ПОСОБИЕ РХТУ ИМ | |||

| Д.И | |||

| МЕНДЕЛЕЕВА - М, 2001, c | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Смесительное устройство | 1973 |

|

SU481298A1 |

| Устройство для смешивания вязких материалов | 1981 |

|

SU997782A1 |

| Смеситель для гомогенизации жидких дисперсий | 1976 |

|

SU611657A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОКРЫТИЯ ПИКОВОГО ПОТРЕБЛЕНИЯ ЭНЕРГИИ В СЕТЯХ ПЕРЕМЕННОГО ИЛИ ТРЕХФАЗНОГО ТОКА | 1996 |

|

RU2160955C2 |

| US 20070177455 A1, 02.08.2007. | |||

Авторы

Даты

2017-04-18—Публикация

2016-02-15—Подача