Изобретение относится к медицине и медицинской технике, а именно к материалам для остеосинтеза на основе синтетических рассасывающихся полимеров.

В настоящее время разработанные системы биодеградируемых имплантатов обладают приблизительно 50% жесткости титановых имплантатов того же размера. Для того чтобы биодеградируемые имплантаты могли нести требуемые нагрузки в процессе сращения перелома, их приходится делать толще, чем имплантаты из традиционных металлических материалов, и наиболее широко они используются для проведения операций в черепно-лицевой зоне, в которой требования к прочности фиксации не столь уж высоки, так как отсутствуют значительные нагрузки. Другим недостатком биодеградируемых материалов является их высокая стоимость, что, с учетом большого удельного расхода материала на изготовление имплантатов, делает последние по стоимости не доступными для большей части населения Российской Федерации.

Известен способ получения медицинского имплантата из гомополимера на основе эпсилон-капролактона (заявка на изобретение РФ №2009134037, МПК A61L 27/18, опубл. 10.05.2011). Эпсилон-капролактонные мономеры подвергают полимеризации в присутствии катализатора при температуре, превышающей 100°C, предпочтительно составляющей от 120 до 160°C, в реакционном сосуде, имеющем сообщение с воздухом.

Недостатком данного способа является низкая прочность полученного с его помощью медицинского имплантата.

Наиболее близким к предлагаемому является способ изготовления сетчатых эндопротезов из хирургического волокна (патент РФ №2436595, МПК A61L 17/10, опубл. 20.12.2011), полученного гранулированием и плавлением сополимера 3-гидроксибутирата и 3-гидроксивалериата, экструдированием при температуре 145-168°C, при скорости приемки 30-38 м/мин и температуре приемной ванны 40-80°C и ориентированием моножильного волокона при температуре 60-140°C сразу же после экструдирования или после предварительного охлаждения и последующего нагревания до температуры ниже температуры плавления сополимера.

Недостатком данного способа является невозможность использования его для изготовления имплантатов в форме, например, пластин, брусков, стержней, штифтов, винтов, шпилек, скобок и др. для замещения дефектов костной ткани.

Задача (технический результат) предлагаемого изобретения заключается в создании способа изготовления биодеградируемого имплантата, свободного от вышеуказанных недостатков.

Поставленная задача решается тем, что в способе изготовления биодеградируемого имплантата, включающем синтез биодеградируемого полимерного материала и его формование путем экструзии, экструзию проводят при температуре 220-230°C, с выдержкой в экструдере 10-20 минут, а после экструзии дополнительно проводят одноосную ориентационную вытяжку при температуре, находящейся в интервале между температурой плавления и температурой стеклования полимерного материала.

Одноосная ориентационная вытяжка при температуре в заявляемом интервале обеспечивает повышение прочности полученного имплантата в поперечном направлении. А соблюдение заявляемых температурных режимов экструзии и ориентационной вытяжки исключает вероятность деградации полимера, что также существенно увеличивает прочность имплантата. Увеличение температуры экструзии более 230°C приводит в деградации полимерного материала и существенному уменьшению молекулярного веса. Накопление низкомолекулярных продуктов деструкции делает полимер непригодным для медицинских применений.

Предлагаемый способ осуществляют следующим образом.

Синтезируют биодеградируемый полимерный материал. Загружают полученный полимерный материал в экструдер и нагревают до температуры 210-230°C. Формуют имплантат путем продавливания расплава полимерного материала через формующее отверстие. Поскольку процесс экструзии осуществляется непрерывно, он позволяет производить изделия с небольшими трудовыми и энергетическими затратами при незначительных потерях материала. При заданном температурном режиме модуль упругости полимерного материала снижается, что позволяет достигнуть высокой плотности. Выдерживают полимерный материал в экструдере не более 20 минут, что обеспечивает сохранение свойств полученной заготовки и исключает вероятность деградации полимерного материала. После выдержки в экструдере проводят одноосную ориентационную вытяжку при температуре, находящейся в интервале между температурой плавления и температурой стеклования полимерного материала. В результате чего увеличиваются модуль упругости и модуль прочности имплантата при сдвиговых и изгибающих нагрузках.

Использование предлагаемого способа обеспечивает получение высокопрочного самоусиленного имплантата на основе биодеградируемых полимеров без использования наполнителей, обеспечит увеличение прочности имплантата при сдвиговых и изгибающих нагрузках.

ПРИМЕР 1

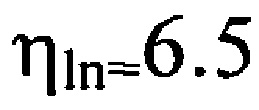

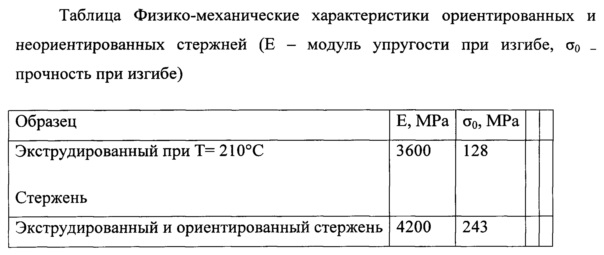

Синтезируют сополимер L-лактид/гликолид с мольным соотношением звеньев 85/15 и значением приведенной вязкости  . Сополимер имел температуру стеклования 65°C и температуру плавления кристаллической фазы 166°C. Сополимер очищают от остаточных мономеров многократным переосаждением. Содержание остаточных мономеров не должно превышать 0.01%. Очищенный сополимер сушат от влаги при комнатной температуре и остаточном давлении 0.1 мм рт. ст. в течение как минимум 24 ч. Экструзию подготовленного сополимера проводили с применением двухшнекового лабораторного мини-экструдера HAAKE MiniCTW. Мини-экструдер обладает двумя независимыми зонами нагрева в разных частях рабочей камеры. Диапазон рабочих температур - от комнатной температуры до 300°C, скорость вращения шнеков - 10-360 об/мин, крутящий момент шнеков - 0-5 Н⋅м, объем смешиваемого материала - ~7 мл, максимальный объем однократно экструдируемого материала - около 2.5 мл, что позволяет получить 3 прутка однородного диаметра 3 мм и длиной около 10 см или 1 пруток однородного диаметра 6 мм и длиной 8-9 см. Навеска полимера массой 5.7-6 г (эквивалентный объем около 5 мл) засыпалась в загрузочный бункер и постепенно (по мере размягчения полимера) вводилась в смесительную камеру с помощью ручного толкателя при вращающихся шнеках. После завершения загрузки полимера скорость вращения шнеков составляла, как правило, 150 об/мин. Полимер выдерживался в течение 10 минут при температуре в смесительной камере 210°C и затем выгружался (экструдировался) в пустотелую цилиндрическую тефлоновую форму с внутренним диаметром цилиндрической части 3 мм (для контрольных измерений) или 6 мм (для наработки партии прутков с ориентационной вытяжкой). На протяжении всех манипуляций с полимером в смесительную камеру через загрузочный бункер осуществлялся поддув инертного газа (аргон). Остывшие стержнеобразные заготовки диаметром 6 мм вставляли в нагревательную камеру устройства для ориентационной вытяжки. Конец заготовки фиксировали в зажиме. Стержень нагревали до температуры 155°C и вытягивали со скоростью 10 мм/мин через профилирующее и калибрующее устройство. Получали ориентированный стержень для имплантата с кратностью вытяжки 9 и диаметром 3 мм.

. Сополимер имел температуру стеклования 65°C и температуру плавления кристаллической фазы 166°C. Сополимер очищают от остаточных мономеров многократным переосаждением. Содержание остаточных мономеров не должно превышать 0.01%. Очищенный сополимер сушат от влаги при комнатной температуре и остаточном давлении 0.1 мм рт. ст. в течение как минимум 24 ч. Экструзию подготовленного сополимера проводили с применением двухшнекового лабораторного мини-экструдера HAAKE MiniCTW. Мини-экструдер обладает двумя независимыми зонами нагрева в разных частях рабочей камеры. Диапазон рабочих температур - от комнатной температуры до 300°C, скорость вращения шнеков - 10-360 об/мин, крутящий момент шнеков - 0-5 Н⋅м, объем смешиваемого материала - ~7 мл, максимальный объем однократно экструдируемого материала - около 2.5 мл, что позволяет получить 3 прутка однородного диаметра 3 мм и длиной около 10 см или 1 пруток однородного диаметра 6 мм и длиной 8-9 см. Навеска полимера массой 5.7-6 г (эквивалентный объем около 5 мл) засыпалась в загрузочный бункер и постепенно (по мере размягчения полимера) вводилась в смесительную камеру с помощью ручного толкателя при вращающихся шнеках. После завершения загрузки полимера скорость вращения шнеков составляла, как правило, 150 об/мин. Полимер выдерживался в течение 10 минут при температуре в смесительной камере 210°C и затем выгружался (экструдировался) в пустотелую цилиндрическую тефлоновую форму с внутренним диаметром цилиндрической части 3 мм (для контрольных измерений) или 6 мм (для наработки партии прутков с ориентационной вытяжкой). На протяжении всех манипуляций с полимером в смесительную камеру через загрузочный бункер осуществлялся поддув инертного газа (аргон). Остывшие стержнеобразные заготовки диаметром 6 мм вставляли в нагревательную камеру устройства для ориентационной вытяжки. Конец заготовки фиксировали в зажиме. Стержень нагревали до температуры 155°C и вытягивали со скоростью 10 мм/мин через профилирующее и калибрующее устройство. Получали ориентированный стержень для имплантата с кратностью вытяжки 9 и диаметром 3 мм.

ПРИМЕР 2

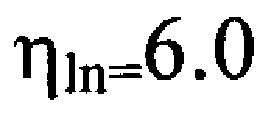

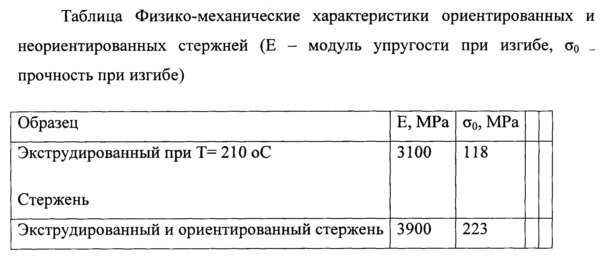

Синтезируют сополимер L-лактид/гликолид с мольным соотношением звеньев 80/20 и значением приведенной вязкости  . Сополимер имел температуру стеклования 57°C и температуру плавления кристаллической фазы 161°C. Сополимер очищают от остаточных мономеров многократным переосаждением. Содержание остаточных мономеров не должно превышать 0.01%. Очищенный сополимер сушат от влаги при комнатной температуре и остаточном давлении 0.1 мм рт. ст. в течение как минимум 24 ч. Экструзию подготовленного сополимера проводили с применением двухшнекового лабораторного мини-экструдера HAAKE MiniCTW. Мини-экструдер обладает двумя независимыми зонами нагрева в разных частях рабочей камеры. Диапазон рабочих температур - от комнатной температуры до 300°C, скорость вращения шнеков - 10-360 об/мин, крутящий момент шнеков - 0-5 Н⋅м, объем смешиваемого материала - ~7 мл, максимальный объем однократно экструдируемого материала - около 2.5 мл, что позволяет получить 3 прутка однородного диаметра 3 мм и длиной около 10 см или 1 пруток однородного диаметра 6 мм и длиной 8-9 см. Навеска полимера массой 5.7-6 г (эквивалентный объем около 5 мл) засыпалась в загрузочный бункер и постепенно (по мере размягчения полимера) вводилась в смесительную камеру с помощью ручного толкателя при вращающихся шнеках. После завершения загрузки полимера скорость вращения шнеков составляла, как правило, 150 об/мин. Полимер выдерживался в течение 10 минут при температуре в смесительной камере 210°C и затем выгружался (экструдировался) в пустотелую цилиндрическую тефлоновую форму с внутренним диаметром цилиндрической части 3 мм (для контрольных измерений) или 6 мм (для наработки партии прутков с ориентационной вытяжкой). На протяжении всех манипуляций с полимером в смесительную камеру через загрузочный бункер осуществлялся поддув инертного газа (аргон). Остывшие стержнеобразные заготовки диаметром 6 мм вставляли в нагревательную камеру устройства для ориентационной вытяжки. Конец заготовки фиксировали в зажиме. Стержень нагревали до температуры 140°C и вытягивали со скоростью 10 мм/мин через профилирующее и калибрующее устройство. Получали ориентированный стержень для имплантата с кратностью вытяжки 9 и диаметром 3 мм.

. Сополимер имел температуру стеклования 57°C и температуру плавления кристаллической фазы 161°C. Сополимер очищают от остаточных мономеров многократным переосаждением. Содержание остаточных мономеров не должно превышать 0.01%. Очищенный сополимер сушат от влаги при комнатной температуре и остаточном давлении 0.1 мм рт. ст. в течение как минимум 24 ч. Экструзию подготовленного сополимера проводили с применением двухшнекового лабораторного мини-экструдера HAAKE MiniCTW. Мини-экструдер обладает двумя независимыми зонами нагрева в разных частях рабочей камеры. Диапазон рабочих температур - от комнатной температуры до 300°C, скорость вращения шнеков - 10-360 об/мин, крутящий момент шнеков - 0-5 Н⋅м, объем смешиваемого материала - ~7 мл, максимальный объем однократно экструдируемого материала - около 2.5 мл, что позволяет получить 3 прутка однородного диаметра 3 мм и длиной около 10 см или 1 пруток однородного диаметра 6 мм и длиной 8-9 см. Навеска полимера массой 5.7-6 г (эквивалентный объем около 5 мл) засыпалась в загрузочный бункер и постепенно (по мере размягчения полимера) вводилась в смесительную камеру с помощью ручного толкателя при вращающихся шнеках. После завершения загрузки полимера скорость вращения шнеков составляла, как правило, 150 об/мин. Полимер выдерживался в течение 10 минут при температуре в смесительной камере 210°C и затем выгружался (экструдировался) в пустотелую цилиндрическую тефлоновую форму с внутренним диаметром цилиндрической части 3 мм (для контрольных измерений) или 6 мм (для наработки партии прутков с ориентационной вытяжкой). На протяжении всех манипуляций с полимером в смесительную камеру через загрузочный бункер осуществлялся поддув инертного газа (аргон). Остывшие стержнеобразные заготовки диаметром 6 мм вставляли в нагревательную камеру устройства для ориентационной вытяжки. Конец заготовки фиксировали в зажиме. Стержень нагревали до температуры 140°C и вытягивали со скоростью 10 мм/мин через профилирующее и калибрующее устройство. Получали ориентированный стержень для имплантата с кратностью вытяжки 9 и диаметром 3 мм.

ПРИМЕР 3

Синтезируют сополимер L-лактид/гликолид с мольным соотношением звеньев 85/15 и значением приведенной вязкости  . Сополимер имел температуру стеклования 65 °С и температуру плавления кристаллической фазы 166 °С. Сополимер очищают от остаточных мономеров многократным переосаждением. Содержание остаточных мономеров не должно превышать 0.01%. Очищенный сополимер сушат от влаги при комнатной температуре и остаточном давлении 0.1 мм рт. ст. в течение как минимум 24 ч. Экструзию подготовленного сополимера проводили с применением двухшнекового лабораторного мини-экструдера HAAKE MiniCTW. Мини-экструдер обладает двумя независимыми зонами нагрева в разных частях рабочей камеры. Диапазон рабочих температур - от комнатной температуры до 300°C, скорость вращения шнеков - 10-360 об/мин, крутящий момент шнеков - 0-5 Н⋅м, объем смешиваемого материала - ~7 мл, максимальный объем однократно экструдируемого материала - около 2.5 мл, что позволяет получить 3 прутка однородного диаметра 3 мм и длиной около 10 см или 1 пруток однородного диаметра 6 мм и длиной 8-9 см. Навеска полимера массой 5.7-6 г (эквивалентный объем около 5 мл) засыпалась в загрузочный бункер и постепенно (по мере размягчения полимера) вводилась в смесительную камеру с помощью ручного толкателя при вращающихся шнеках. После завершения загрузки полимера скорость вращения шнеков составляла (как правило, 150 об/мин). Полимер выдерживался в течение 10 минут при температуре в смесительной камере 230°C и затем выгружался (экструдировался) в пустотелую цилиндрическую тефлоновую форму с внутренним диаметром цилиндрической части 3 мм (для контрольных измерений) или 6 мм (для наработки партии прутков с ориентационной вытяжкой). На протяжении всех манипуляций с полимером в смесительную камеру через загрузочный бункер осуществлялся поддув инертного газа (аргон). Остывшие стержнеобразные заготовки диаметром 6 мм вставляли в нагревательную камеру устройства для ориентационной вытяжки. Конец заготовки фиксировали в зажиме. Стержень нагревали до температуры 140°C и вытягивали со скоростью 10 мм/мин через профилирующее и калибрующее устройство. Получали ориентированный стержень для имплантата с кратностью вытяжки 9 и диаметром 3 мм.

. Сополимер имел температуру стеклования 65 °С и температуру плавления кристаллической фазы 166 °С. Сополимер очищают от остаточных мономеров многократным переосаждением. Содержание остаточных мономеров не должно превышать 0.01%. Очищенный сополимер сушат от влаги при комнатной температуре и остаточном давлении 0.1 мм рт. ст. в течение как минимум 24 ч. Экструзию подготовленного сополимера проводили с применением двухшнекового лабораторного мини-экструдера HAAKE MiniCTW. Мини-экструдер обладает двумя независимыми зонами нагрева в разных частях рабочей камеры. Диапазон рабочих температур - от комнатной температуры до 300°C, скорость вращения шнеков - 10-360 об/мин, крутящий момент шнеков - 0-5 Н⋅м, объем смешиваемого материала - ~7 мл, максимальный объем однократно экструдируемого материала - около 2.5 мл, что позволяет получить 3 прутка однородного диаметра 3 мм и длиной около 10 см или 1 пруток однородного диаметра 6 мм и длиной 8-9 см. Навеска полимера массой 5.7-6 г (эквивалентный объем около 5 мл) засыпалась в загрузочный бункер и постепенно (по мере размягчения полимера) вводилась в смесительную камеру с помощью ручного толкателя при вращающихся шнеках. После завершения загрузки полимера скорость вращения шнеков составляла (как правило, 150 об/мин). Полимер выдерживался в течение 10 минут при температуре в смесительной камере 230°C и затем выгружался (экструдировался) в пустотелую цилиндрическую тефлоновую форму с внутренним диаметром цилиндрической части 3 мм (для контрольных измерений) или 6 мм (для наработки партии прутков с ориентационной вытяжкой). На протяжении всех манипуляций с полимером в смесительную камеру через загрузочный бункер осуществлялся поддув инертного газа (аргон). Остывшие стержнеобразные заготовки диаметром 6 мм вставляли в нагревательную камеру устройства для ориентационной вытяжки. Конец заготовки фиксировали в зажиме. Стержень нагревали до температуры 140°C и вытягивали со скоростью 10 мм/мин через профилирующее и калибрующее устройство. Получали ориентированный стержень для имплантата с кратностью вытяжки 9 и диаметром 3 мм.

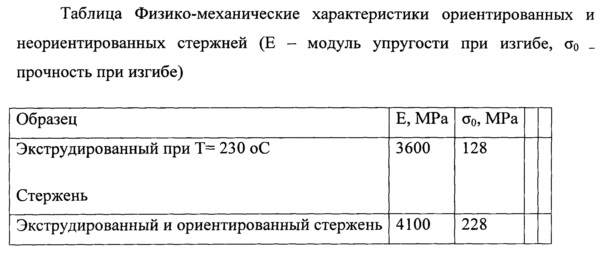

Имплантат, полученный по предлагаемому способу, характеризуется улучшенными физико-механическими свойствами (модуль, прочность при изгибе). При этом химическая структура и чистота полученного имплантата соответствует исходному сополимеру. Повышение механических характеристик имплантата достигается за счет укладки макромолекул полимера вдоль оси прилагаемой нагрузки и фиксации их ориентации при охлаждении ниже температуры стеклования. Предложенная технология получения имплантата не приводит к уменьшению молекулярной массы полимера и изменению скорости резорбции в организме.

Изобретение относится к химико-фармацевтической промышленности и представляет собой способ изготовления биодеградируемого имплантата, включающий синтез биодеградируемого полимерного материала, такого как сополимер L-лактид/гликолид, и его формование путем экструзии, при этом экструзию проводят при температуре 220-230°C, с выдержкой в экструдере 10-20 минут, а после экструзии дополнительно проводят одноосную ориентационную вытяжку при температуре, находящейся в интервале между температурой плавления и температурой стеклования полимерного материала. Изобретение позволяет обеспечить получение высокопрочного самоусиленного имплантата на основе биодеградируемых полимеров без использования наполнителей и увеличение прочности имплантата при сдвиговых и изгибающих нагрузках. 3 табл., 3 пр.

Способ изготовления биодеградируемого имплантата, включающий синтез биодеградируемого полимерного материала, такого как сополимер L-лактид/гликолид, и его формование путем экструзии, при этом экструзию проводят при температуре 220-230°C, с выдержкой в экструдере 10-20 минут, а после экструзии дополнительно проводят одноосную ориентационную вытяжку при температуре, находящейся в интервале между температурой плавления и температурой стеклования полимерного материала.

| US2004137059 (A1) (NIVAGGIOLI THIERRY) 15.07.2004 | |||

| US2008145403 (A1) (ALLERGAN INC) 19.06.2008 | |||

| RU2059405 (C1) ( BIOKON OJ) 10.05.1996. |

Авторы

Даты

2018-06-13—Публикация

2016-11-10—Подача