Настоящее изобретение относится к способу экструзии из расплава и устройству для получения твердой дисперсии, содержащей фармацевтически активный ингредиент, полимерное связующее и необязательно одно или более вспомогательных средств.

В общих чертах, процесс экструзии из расплава осуществляется в обычных экструдерах, известных специалисту в данной области техники.

Процесс экструзии из расплава включает стадии получения расплава одного или более фармацевтически активных ингредиентов, полимерного связующего и вспомогательных средств и охлаждения расплава до его затвердевания. «Плавление» означает переход в жидкое или эластичное состояние, в котором один компонент может быть гомогенно встроен в другой. Кроме того, экструзия из расплава является быстрым, непрерывным производственным процессом без необходимости дальнейшей сушки или прерывистых технологических стадий. Это обеспечивает короткое тепловое воздействие и, следовательно, позволяет обрабатывать чувствительные к нагреванию активные ингредиенты. Температуры процесса могут быть снижены путем добавления пластификаторов. Это требует сравнительно меньших инвестиций в оборудование по сравнению с другими процессами.

В соответствии с общепринятой процедурой, такой как процедура, описанная в патенте США 57924447, один или более фармацевтически активных ингредиентов, полимерное связующее и необязательно вспомогательные средства смешивают в сухом виде с получением порошкообразной смеси, которую переносят в экструдер. Вращающиеся шнеки экструдера перемещают смесь через нагретый цилиндр экструдера, в результате чего порошкообразная смесь плавится, а расплавленный дисперсионный продукт выпускается через головку. Затем ему дают остыть с образованием экструдата. Встряхивание порошкообразной смеси, которое происходит во время обработки, способствует гомогенности экструдата. Формирование экструдата может быть удобно проводить с использованием каландра с двумя вращающимися в противоположных направлениях роликами с взаимно совпадающими углублениями на их поверхности. Широкий диапазон форм таблеток может быть достигнут при использовании роликов с различными формами углублений. Альтернативно, экструдат нарезают на кусочки до, во время или после затвердевания. Он может быть далее переработан в подходящие фармацевтические лекарственные формы.

Однако частицы активного ингредиента имеют тенденцию к агрегации перед экструзией из-за высокой поверхностной энергии, даже если они были смешаны в сухом виде с полимерными связующими и необязательно вспомогательными средствами. Кроме того, из-за разного удельного веса и различных характеристик входа компонентов в приемник экструдера порошкообразная смесь может отделиться до того, как смесь расплавится. Это может привести к негомогенному распределению лекарственного средства внутри твердой дисперсии и трудному достижению однородности содержимого лекарственных форм.

Проблемы усугубляются, когда состав твердой дисперсии содержит компоненты, которые являются полутвердыми, липкими и/или вязкими при температуре окружающей среды, такие как пластификаторы или связующие вещества с низкой температурой плавления. Практически невозможно равномерно распределить такие компоненты в расплаве в ходе экструзии. По этой причине обычно используют стадию гранулирования, в ходе которой пластификатор гранулируют с одним или всеми другими твердыми компонентами композиции перед экструзией. Однако стадия гранулирования усложняет процесс. Кроме того, очень липкие или вязкие компоненты сложны в обращении и их трудно гранулировать с твердыми компонентами.

В WO 02/094226 описан способ получения в отсутствии растворителя гомогенизированного продукта, особенно для имплантатов или микрочастиц, посредством которого по меньшей мере один полимер и по меньшей мере один активный ингредиент в форме сырья гомогенизируют при или ниже температуры стеклования полимера (полимеров), особенно при криогенных температурах. Охлаждение до температуры, применяемой в криогенной технологии, может быть осуществлено, особенно до температуры сухого льда или жидкого газа, особенно до температуры жидкого азота.

Настоящее изобретение обеспечивает получения твердой дисперсии фармацевтически активного ингредиента, который обеспечивает высокую однородность содержимого при минимальных усилиях, например, без значительного увеличения инвестиций в оборудование, особенно в тех случаях, когда состав твердой дисперсии содержит полутвердые, липкие и/или вязкие компоненты.

Это достигается способом экструзии из расплава для получения твердой дисперсии, содержащей фармацевтически активный ингредиент, полимерное связующее и необязательно одно или более вспомогательных средств, включающим

a) порционным образом помещение предварительно определенного количества полимерного связующего, предварительно определенного количества активного ингредиента и необязательно предварительно определенного количества вспомогательного средства (средств) в сосуд для расплава; плавление полимерного связующего при встряхивании для диспергирования активного ингредиента в полимерном связующем с получением расплавленной предисперсии;

b) подачу предисперсии в экструдер для гомогенизации предисперсии и высвобождение расплава через головку; и

c) предоставление расплаву возможности затвердеть.

Согласно способу согласно настоящему изобретению высокая однородность содержимого достигается при минимальных усилиях. Предварительное диспергирование на стадии а) проводят в присутствии расплавленного полимерного связующего. Это упрощает смешивание полимерного связующего, активного ингредиента и необязательно вспомогательного средства (средств). Стадия а), таким образом, обеспечивает более равномерную предисперсию при меньших усилиях, чем процессы предшествующего уровня техники, где смесь, подлежащая подаче в экструдер, представляет собой порошкообразную смесь, полученную измельчением твердых веществ. Как правило, в предисперсии компоненты смешиваются в жидком или вязком состоянии, и компоненты по меньшей мере частично растворяются друг в друге. Это сводит к минимуму риск разделения компонентов на последующей стадии экструзии.

Частичная гомогенизация достигается путем плавления полимерного связующего при встряхивании на стадии а). Как следствие, способ в соответствии с настоящим изобретением требует менее строгих условий при последующей экструзии, тогда как в способах предшествующего уровня техники гомогенизация осуществляется почти исключительно на стадии экструзии. Поскольку высокая однородность достигается уже на стадии а), в экструдере не требуется или требуется лишь небольшая дополнительная гомогенизация. В экструдере подвод тепловой и механической энергии может быть минимальным, то есть достаточным для плавления и создания достаточного давления для выпуска расплава через головку.

Согласно настоящему изобретению, предварительно определенные количества различных компонентов, т.е. полимерного связующего и фармацевтически активного ингредиента и необязательно вспомогательного средства (средств) помещают в сосуд для расплава. Предварительно определенные количества определяют любым подходящим способом, известным специалистам в данной области техники, например, путем взвешивания или измерения объема каждого из компонентов, которые помещают в сосуд для расплава. Компоненты, которые являются твердыми или полутвердыми при комнатной температуре, предпочтительно взвешивают, тогда как компоненты, которые являются жидкими при комнатной температуре, предпочтительно помещают в сосуд для расплава при предварительно определенных объемах. Термин «сосуд для расплава» означает любой тип сосуда, в частности закрываемый сосуд, например, любой сосуд, который позволяет выполнять различные меры, описанные на стадии а), в частности любой сосуд, который содержит по меньшей мере одно отверстие для помещения компоненты в сосуд. Сосуд сконструирован таким образом, что компоненты в сосуде могут плавиться, например, нагреваться, и встряхиваться, например, перемешиваться. Сосуд представляет собой, например, стакан, в частности чашу, такую как чаша из нержавеющей стали.

Согласно настоящему изобретению, в сосуде для расплава полимерное связующее плавится при встряхивании для диспергирования активного ингредиента в полимерном связующем с получением расплавленной предисперсии.

Плавление полимерного связующего обычно включает нагревание содержимого сосуда для расплава любыми способами, известными специалистам в данной области техники, для нагревания содержимого сосудов, в частности с помощью любой операции нагревания, известной специалистам в данной области техники для нагревания фармацевтических композиций, т.е. там, где важна однородность теплового режима и следует избегать критических объемов. Тепло, например, доставляется через сам сосуд для расплава, например, через дно и/или боковые стенки сосуда для расплава. В качестве альтернативы тепло может доставляться через нагревательные устройства, которые вводятся в сосуд для расплава, например, через отверстие или отверстия в сосуде для расплава, и расположены таким образом, что поверхность нагрева нагревательного устройства находится в контакте с содержимым сосуда для расплава.

Термин «встряхивание» включает любую операцию, которая обеспечивает тщательное смешивание содержимого сосуда для расплава. Встряхивание может включать движение самого сосуда для расплава. Движение сосуда для расплава может содержать вращательное движение или встряхивание. Сам сосуд для расплава может альтернативно быть статичным. Встряхивание может включать перемешивание содержимого сосуда для расплава, например, механической мешалкой.

Неожиданно было обнаружено, что ультразвуковая обработка предисперсии может повысить эффективность способа согласно настоящему изобретению. Ультразвуковая обработка предпочтительно проводится при диспергировании активного ингредиента в полимерное связующее и/или после диспергирования активного ингредиента в полимерном связующем. Также возможно проводить ультразвуковую обработку на стадии b). Предпочтительно, ультразвуковую обработку прерывают, когда предисперсию подают в экструдер.

Систематический анализ затвердевшего расплава показал, что пузырьки газа присутствовали в тех частях затвердевшего расплава, которые не соответствовали требованиям в отношении однородности. Пузырьки газа могут привести к неконтролируемому выделению (части) активного ингредиента из твердых дисперсий и, таким образом, являются нежелательными. Предпочтительно, только те части затвердевшего расплава, которые свободны от пузырьков, используются при лечении пациентов, и отказ от тех частей затвердевшего расплава, которые содержат пузырьки газа, может ограничивать эффективность процесса. Предполагается, что газ вводится из окружающей атмосферы (обычно воздуха), когда полимерное связующее плавится при встряхивании. Как оказалось, газ накапливается во встряхиваемом содержимом сосуда для расплава. Высокое содержание газа предисперсии увеличивает риск образования пузырьков газа в расплаве при обработке в экструдере, в частности, когда расплав обрабатывается при повышенной температуре. С другой стороны, ультразвук, как оказалось, ускоряет выделение газа из содержимого сосуда для расплава и, следовательно, уменьшает количество газа, поступающего в экструдер. Это приводит к образованию по существу свободного от пузырьков затвердевшего расплава.

Специалисту в данной области техники известна ультразвуковая обработка и необходимое оборудование.

Когда температура плавления полимерного связующего является низкой, встряхивание (и необязательная ультразвуковая обработка) может производить достаточно тепла для плавления полимерного связующего без активного нагревания содержимого сосуда для расплава.

Расплавленная предисперсия, как правило, содержит как минимум две фазы. Первая фаза представляет собой раствор, содержащий расплавленное полимерное связующее. Раствор содержит часть активного ингредиента в растворенном виде. Если вспомогательное средство (средства) присутствует/присутствует, раствор может дополнительно содержать вспомогательное средство (средства) в растворенном виде. Другая твердая фаза (фазы) обычно присутствует в форме диспергированных частиц. Эта твердая фаза (фазы) содержит активный ингредиент и, необязательно, вспомогательное средство (средства), которые не были полностью растворены расплавленным полимерным связующим.

Альтернативно, расплавленная предисперсия может представлять собой раствор, т.е. однофазный раствор. Однофазный раствор получают, когда активный ингредиент и, необязательно, также вспомогательное средство (средства) полностью растворяются полимерным связующим. Как правило, растворимость активного ингредиента и вспомогательного средства (средств) в полимерном связующем увеличивается с температурой. Таким образом, при плавлении полимерного связующего при встряхивании, в зависимости от растворимости активного ингредиента (ингредиентов) и вспомогательного средства (средств), может оказаться возможным повысить температуру таким образом, что активный ингредиент и, если присутствует, также вспомогательное средство (средства) растворяются количественно в полимерном связующем. Специалист в данной области техники может легко определить температуру, при которой предисперсия становится однофазной, то есть когда оставшиеся твердые или сосуществующие жидкие фазы исчезают, а температура повышается очень медленно.

Согласно настоящему изобретению предисперсию подают в экструдер. В общем предпочтительно подавать расплавленную предисперсию в экструдер, т.е. не позволяя предисперсии затвердеть перед ее подачей в экструдер.

Предпочтительно, температура предисперсии, при ее подаче в экструдер, выше ее температуры затвердевания.

Расплавленная предисперсия может подаваться в экструдер различными путями.

Согласно предпочтительному способу согласно настоящему изобретению подача предисперсии в экструдер включает перемещение предисперсии из сосуда для расплава через отверстие сосуда для расплава, причем перемещение предисперсии усиливают путем сокращения объема сосуда для расплава, доступного для предисперсии. Объем сосуда для расплава, доступный для предисперсии, сокращают, например, путем поступательного движения элемента перемещения, например, пуансона, в сосуд для расплава. Отверстие предпочтительно является закрываемым. Отверстие может располагаться в дне сосуда для расплава. Поступательное движение пуансона предпочтительно представляет собой движение к нижней части сосуда для расплава, и предисперсия перемещается через отверстие, когда движение пуансона сокращает объем сосуда для расплава между пуансоном и дном сосуда для расплава.

Предисперсия, подаваемая в экструдер, согласно настоящему изобретению имеет более высокую степень однородности, чем те механически гомогенизированные продукты (как описано, например, в WO 02/094226), которые обычно подают в экструдер в соответствии с предшествующим уровнем техники, как указано выше. Как следствие, больше экструдата может быть произведено с данным экструдером, или меньший экструдер может быть использован для получения предварительно определенного количества экструдата, или даже более высокая однородность продукта достигается, когда экструзия осуществляется, как описано в предшествующем уровне техники. Когда расплавленная предисперсия представляет собой высоковязкий раствор, задачей экструзии является компенсация остающегося неравномерного распределения различных компонентов в высоковязком растворе и регулировка желаемой температуры, т.е. желаемой вязкости для высвобождения через головку.

Альтернативно, расплавленной предисперсии позволяют затвердеть перед ее подачей в экструдер.

Удобным является, что расплавленную предисперсию разделяют на порции до того, как ей позволяют затвердеть так, чтобы получить твердый кусок предисперсии. Разделение на порции может включать заливку расплавленной предисперсии в углубления литейной формы, в которых предисперсии позволяют затвердеть. Литейная форма и/или погружения могут быть эластичными, например, изготовленными из материала, содержащего силикон, для облегчения удаления из формы затвердевшей предисперсии. В качестве альтернативы, расплавленная предисперсия может быть пропущена через ролики каландра с углублениями на их поверхности. Кусок предисперсии затем подают в экструдер, при необходимости после измельчения.

Затвердевшая предисперсия или куски затвердевшей предисперсии могут быть измельчены, а измельченная твердая предисперсия (которая находится в форме твердых частиц) подается в экструдер. Измельчение включает любой способ уменьшения размера затвердевшей предисперсии до частиц или кусочков определенной или неопределенной формы, которые достаточно малы для подачи их в экструдер; например, разбивание и/или разрезание частично или полностью затвердевшую смесь на такие частицы или кусочки. Любой метод уменьшения размера частиц твердых ингредиентов фармацевтических лекарственных форм подходит для измельчения затвердевшей предисперсии.

Согласно настоящему изобретению, предисперсия гомогенизируется при прохождении через экструдер. Используемый здесь термин «гомогенизированный» относится к приведению предисперсии в более гомогенное состояние. Расплав, выпущенный через головку, имеет более высокую степень однородности, чем предисперсия, подаваемая в экструдер. Более высокая степень гомогенности характеризуется, например, увеличением относительного количества растворенного активного ингредиента (ингредиентов) и/или уменьшением среднего размера частиц диспергированных твердых частиц. Согласно одному варианту осуществления настоящего изобретения расплав является гомогенным по всему объему и термодинамически состоит только из одной фазы.

Экструзия может, например, включать повышение температуры предисперсии до первой целевой температуры и поддержание этой первой целевой температуры, снижение температуры до второй целевой температуры и поддержание второй целевой температуры перед выпуском расплава через головку.

После достижения первой целевой температуры эту температуру поддерживают в течение достаточно длительного периода времени, чтобы обеспечить полное плавление всех компонентов и их полное смешивание, чтобы обеспечить гомогенный расплав без градиента температуры или по существу без градиента температуры по всей расплавленной массе. В зависимости от общей массы компонентов период времени может варьироваться от 2 минут до 30 минут, как например от 3 минут до 25 минут, от 4 минут до 20 или от 5 минут до 15 минут. Предпочтительно период времени является как можно более коротким, чтобы избежать термического повреждения компонентов расплава. Подходящий период времени может быть легко определен специалистами в данной области техники.

Вторая целевая температура выбирается для того, чтобы установить вязкость, подходящую для выхода расплава через головку. Вторая целевая температура для выхода выбирается таким образом, чтобы обеспечить последующую плавную экструзию путем обеспечения гомогенности расплава, достаточной вязкости для прохождения через головку экструдера при выбранном давлении в головке, стабильность формы экструдированной массы и подходящего времени ее затвердевания. Снижение температуры должно быть достаточно медленным, чтобы избежать локального переохлаждения и сопутствующего риска кристаллизации или осаждения одного или более компонентов расплава. В зависимости от теплоемкости компонентов расплава и их общей массы период времени для охлаждения расплава от первой целевой температуры до второй целевой температуры может составлять от 3 минут до 60 минут, в частности от 4 минут до 30 минут, от 5 минут до 20 минут, как например от 5 минут до 10 минут.

Для того, чтобы избежать концентрации или градиента температуры, расплав предпочтительно непрерывно перемешивают при понижении температуры.

После достижения второй целевой температуры температуру поддерживают постоянной в течение периода времени, достаточного для обеспечения выравнивания однородной или по существу однородной целевой температуры для выхода по всему расплаву. В зависимости от общей массы расплава и содержащихся в нем компонентов период времени может варьироваться от 2 минут до 45 минут, в частности, от 3 минут до 30 минут, от 4 минут до 20 минут, как например, около 5 минут, около 10 минут или около 15 мин. Чтобы ускорить выравнивание температуры и предотвратить неравномерное распределение компонентов расплава, расплав перемешивают в течение этого периода.

После достижения однородной или по существу однородной целевой температуры для выхода по всему расплаву, расплав высвобождают через головку. Параметры экструзии, такие как диаметр и форма головки и давление экструзии, будут зависеть от желаемой формы и характеристик затвердевшего расплава, а также от характеристик расплава (в зависимости от содержащихся в нем компонентов) и могут быть оптимизированы специалистами в данной области техники. Предпочтительно, затвердевший расплав представляет собой однофазную смесь фармацевтически активного ингредиента (ингредиентов), полимерного связующего и необязательно одного или более вспомогательных средств. В частности, затвердевший расплав является прозрачным, свободным от пузырьков или по существу свободным от пузырьков и практически или полностью не содержит пятен при визуальном осмотре.

Способ согласно настоящему изобретению обеспечивает непрерывное высвобождение расплава, начиная с прерывистого, то есть периодического, получения расплавленной предисперсии.

Стадия а) можно, например, быть повторена, используя один и то же сосуд или разные сосуды, чтобы получить несколько партий, например, по меньшей мере две, партии расплавленной предисперсии. Эти партии подают в экструдер одну за другой, пока экструзия продолжается.

Когда один и тот же сосуд используется для приготовления каждой партии предисперсии, следующая партия предисперсия может быть приготовлена, как только предыдущая партия предисперсии была подана в экструдер.

В затвердевшем расплаве и в фармацевтических лекарственных формах, полученных дальнейшей обработкой затвердевшего расплава, т.е. в системах доставки, фармацевтически активный ингредиент присутствует в виде твердой дисперсии. Твердая дисперсия определяет систему в твердом состоянии (в отличие от жидкого или газообразного состояния), содержащую по меньшей мере два компонента, т.е. фармацевтически активный ингредиент и полимерное связующее, где один компонент равномерно диспергирован по всему другому компоненту или компонентам. Например, активный ингредиент диспергирован в матрице, состоящей из полимерного связующего. Термин «твердая дисперсия» охватывает системы, имеющие небольшие частицы, обычно диаметром менее 1 мкм, одной фазы, диспергированной в другой фазе. Когда указанная дисперсия компонентов является такой, что система является химически и физически однородной или гомогенной по всему объему или состоит из одной фазы (как определено в термодинамике), такая твердая дисперсия будет называться твердым раствором или молекулярной дисперсией. Молекулярные дисперсии являются предпочтительными физическими системами. Эти системы не содержат каких-либо значительных количеств активных ингредиентов в их кристаллическом или микрокристаллическом состоянии, о чем свидетельствуют термический анализ (DSC) или рентгеноструктурный анализ (WAXS).

Твердые дисперсии практически любой желаемой формы могут быть сформированы путем продавливания расплава через головку подходящей формы, необязательно с последующей дополнительной стадией придания формы или формования, включая литье под давлением, формование с раздувом, экструзию или любой другой процесс придания формы, формования или литья, известный в данной области техники как подходящий для формирования компонентов.

Как понятно из способа согласно настоящему изобретению, который включает плавление полимерного связующего, предпочтительными являются полимерные связующие, которые могут плавиться без разрушения. В этом отношении предпочтительны полимерные связующие, которые можно нагревать до по меньшей мере на 50 К, например, по меньшей мере на 60 К, предпочтительно по меньшей мере на 80 К выше самой высокой температуры стеклования (компонентов) полимерного связующего без разрушения. «Без разрушения» означает, что среднечисловая молекулярная масса Mn изменяется не более чем на 15%, например, не более чем на 10%, предпочтительно не более чем на 5%, когда расплав полимерного связующего поддерживают в течение 1 часа при на 50 К, 60 К или 80 К выше самой высокой температуры стеклования (компонентов) полимерного связующего.

Предпочтительно, по меньшей мере один из активного ингредиента, полимерного связующего и вспомогательного средства содержит компонент, который является полутвердым, липким или вязким при температуре окружающей среды, например, 20°С.

Специалисту известно, что означает полутвердый, липкий и вязкий.

«Полутвердые вещества» имеют термический переход, например, стеклование, близкий к температуре окружающей среды. Как правило, полутвердые вещества показывают температуру стеклования ниже 40°С, например, ниже 35°С.

«Температура стеклования» в настоящем документе относится к температуре, при которой происходит переход из стеклообразного состояния в вязкое или эластичное состояние. Эта температура стеклования соответствующим образом определяется с помощью дифференциальной сканирующей калориметрии (DSC) при скорости нагрева 5 К/мин. DSC дает график зависимости теплового потока от температуры. На графике зависимости теплового потока от температуры стеклование является постепенным переходом, который происходит в диапазоне температур. При температурах чуть ниже перехода тепловой поток является почти постоянным, что приводит к почти прямой и медленно растущей части графика. Внутри перехода тепловой поток возрастает. Таким образом, график является более крутым, но, тем не менее, обычно почти прямым в центральной части перехода. Первая прямая линия соответствует почти прямой и медленно растущей части графика. Вторая прямая линия установлена на более крутой и почти линейной части графика в центре перехода. Температура стеклования - это температура, при которой эти прямые пересекаются.

Липкость и вязкость компонента, например, полимера, могут быть определены обычными измерениями, известными специалистам в данной области техники.

Под термином «липкий» подразумевается, что материал имеет клейкость по меньшей мере 0,7 Нс при температуре окружающей среды (как измерено анализатором текстуры, таким как TA-XT2i).

Под термином «вязкий» подразумевается, что материал имеет динамическую вязкость от 0,2 до 100 Па⋅с при температуре окружающей среды.

Полимерное связующее может содержать один или более компонентов полимерного связующего. Когда полимерное связующее содержит два или более компонентов полимерного связующего, обычно предпочтительно использовать связующие компоненты, способные образовывать однофазную смесь. «Однофазная смесь» означает полимерную смесь, в которой полимеры смешиваются друг с другом на уровне молекулярной цепи и способны образовывать химически и физически однородную смесь, то есть образовывать «одну фазу».

Наиболее предпочтительно, полимерное связующее содержит полутвердый компонент полимерного связующего с температурой стеклования ниже 40°С, например, ниже 35°С, и твердый компонент полимерного связующего.

Полутвердый компонент полимерного связующего может, например, иметь температуру стеклования в диапазоне температур от -30 до 30°С, предпочтительно от -20 до 20°С, в частности от -10 до 10°С.

Температура стеклования твердого компонента полимерного связующего в общем выше температуры стеклования полутвердого компонента полимерного связующего, например, на по меньшей мере 10 К выше температуры стеклования полутвердого компонента полимерного связующего.

Твердый компонент полимерного связующего может, например, иметь температуру стеклования, равную 10°С или выше, предпочтительно 15°С или выше, в частности 20°С или выше, например, в интервале от 10°С до 110°С, предпочтительно от 15°С до 90°С, в частности от 20°С до 70°С.

Согласно одному варианту осуществления настоящего изобретения полимерное связующее представляет собой нежидкое вещество-носитель, например, поли(сополимер лактида и гликолида). Согласно особенно предпочтительному варианту осуществления настоящего изобретения полутвердый компонент полимерного связующего представляет собой поли(сополимер лактида и гликолида), имеющий распределение молекулярной массы, центрированное вокруг первой среднечисловой молекулярной массы Mn2, и твердый компонент полимерного связующего приставляет собой поли(сополимер лактида и гликолида), имеющий распределение молекулярной массы, центрированное вокруг первой среднечисловой молекулярной массы Mn1, где Mn1 находится в интервале от 2000 до 3000 г/моль, и соотношение Mn1/Mn2 составляет от 1,8 до 3,5.

Поли(сополимер лактида и гликолида) обозначает сополимер (или соконденсат) молочной кислоты и гликолевой кислоты. Сополимеры поли(сополимер лактида и гликолида) для использования в настоящем изобретении являются биологически разлагаемыми, то есть они разлагаются в организме с течением времени при ферментативном или гидролитическом действии или схожих механизмов, тем самым образуя фармацевтически приемлемые продукты разложения, и являются биосовместимыми, то есть они не вызывают токсических или раздражающих эффектов, или иммунологического отторжения при контакте с жидкой средой организма. Единицы молочной кислоты могут быть L-молочной кислотой, D-молочной кислотой или их смесью. Соотношение единиц молочной кислоты и единиц гликолевой кислоты в каждом сополимере может быть в интервале от 25:75 до 75:25, предпочтительно в интервале от 40:60 до 60:40, в частности от 45:55 до 55:45.

Среднечисловая молекулярная масса Mn1 выше, чем сред нечисловая молекулярная масса Mn2. Например, Mn1 может быть в интервале от 2000 до 3000, в частности от 2000 до 2500. Предпочтительный твердый компонент полимерного связующего представляет собой PLGA Resomer® Mn 2300. Среднечисловая молекулярная масса Mn2 может быть в интервале от 300 до 1200, предпочтительно от 400 до 1000, в частности от 600 до 1000. Предпочтительный полутвердый компонент полимерного связующего представляет собой PLGA RESOMER® Mn 800.

"PLGA Resomer® Mn 2300" доступен от Evonik и относится к поли(сополимеру лактида и гликолида), т.е. сополимерному соконденсату DL-молочной кислоты и гликолевой кислоты, причем пропорция единиц DL-молочной кислоты и единиц гликолевой кислоты составляет 50:50, со среднечисловой молекулярной массой Mn=2300. "PLGA Resomer® Mn 800" также доступен от Evonik и относится к поли(сополимеру лактида и гликолида), i т.е. сополимерному соконденсату DL-молочной кислоты и гликолевой кислоты, причем пропорция единиц DL-молочной кислоты и единиц гликолевой кислоты составляет 50:50, со среднечисловой молекулярной массой Mn=800.

В особенно предпочтительном способе согласно настоящему изобретению, полутвердый компонент полимерного связующего представляет собой PLGA Resomer® Mn 800, и твердый компонент полимерного связующего представляет собой PLGA Resomer® Mn 2300.

Если иное не указано или очевидно не следует из контекста молекулярная масса полимера должна пониматься как среднечисловая молекулярная масса Mn.

В целом, оба компонента полимерного связующего, например, оба поли(сополимера лактида и гликолида), являются монодисперсными сополимерами. Распределение молекулярной массы, центрированное вокруг среднего значения, определяет по существу мономодальное распределение молекулярной массы, связанное со среднечисловым значением каждого монодисперсного сополимера. В целом, компоненты полимерного связующего, например, поли(сополимеры лактида и гликолида), имеют индекс полидисперсности (который является отношением средневесовой молекулярной массы к среднечисловой молекулярной массе [PDI=Mw/MNn), равный не более 3,2.

Молекулярные массы полимеров измеряют, например, с помощью эксклюзионной хроматографии по размеру (SEC). Можно использовать оборудование для ВЭЖХ Waters (Waters 515), оборудованное 4-мя соединенными колонками Waters Styragel в качестве стационарной фазы, тетрагидрофураном со скоростью потока 1 мл/мин в качестве подвижной фазы и рефрактометром Waters 410 в качестве детектора. Молекулярная масса может быть рассчитана с помощью программного обеспечения калибровки системы с использованием полистирольных стандартов известных молекулярных масс.

В общем, в способе согласно настоящему изобретению относительные количества полутвердого компонента полимерного связующего и твердого компонента полимерного связующего могут варьироваться в широких диапазонах. Компоненты полимерного связующего могут, например, применяться при массовом соотношении полутвердого компонента полимерного связующего и твердого компонента полимерного связующего от 1:20 до 2:1, например, от 1:10 до 1,5:1, предпочтительно от 1:4 до 1:1. Эти массовые соотношения являются предпочтительными, в частности, когда полутвердый компонент полимерного связующего представляет собой PLGA Resomer® Mn 800, и твердый компонент полимерного связующего представляет собой PLGA Resomer® Mn 2300.

Предварительно определенные количества различных компонентов могут быть помещены в сосуде для расплава в любом желаемом порядке. Предпочтительно, по меньшей мере часть полимерного связующего, например, по меньшей мере часть полутвердого компонента полимерного связующего, помещают в сосуд для расплава, и она по меньшей мере частично расплавляется, прежде чем активный ингредиент и необязательно вспомогательное средство (средства) помещают в сосуд для расплава. Наиболее предпочтительно, полутвердый компонент полимерного связующего помещают в сосуд для расплава, и он по меньшей мере частично расплавляется, прежде чем твердый компонент полимерного связующего, активный ингредиент и необязательно вспомогательное средство (средства) помещают в сосуде для расплава.

Можно добавлять те компоненты предисперсии, которые плавятся при повышенной температуре, например, выше 20°С, такие как, например, активный ингредиент, в форме частиц любого размера. Размер частиц сокращается, когда полимерное связующее плавится при выделении с диспергированием активного ингредиента в полимерном связующем. Специалисту известно, как адаптировать встряхивание таким образом, чтобы механические силы были достаточными для разрушения даже крупных частиц активного ингредиента на мелкие частицы.

Возможно измельчать фармацевтически активный ингредиент и/или по меньшей мере часть полимерного связующего, например, твердый компонент полимерного связующего, перед его помещением в сосуд для расплава. Это необходимо для того, чтобы ускорить формирование расплавленной предисперсии на стадии а). Когда по меньшей мере часть твердых компонентов помещают в сосуд для расплава в форме маленьких частиц, то есть в форме измельченного продукта, однородная расплавленная предисперсия будет образовываться еще более легко.

Любой вид фармацевтически активного ингредиента (или комбинации фармацевтически активных ингредиентов) может применяться в способе согласно настоящему изобретению.

Согласно одному варианту осуществления настоящего изобретения полимерное связующее и фармацевтически активный ингредиент вместе составляют по меньшей мере 80 мас.%, как например, по меньшей мере 85 мас.% или по меньшей мере 90 мас. % от общей массы предисперсии. Согласно другому варианту осуществления настоящего изобретения фармацевтически активный ингредиент (или комбинация фармацевтически активных ингредиентов) может составлять от 1 мас.% до 25 мас.% от общей массы продукта твердой дисперсии, как например, от 5 мас.% до 20 мас.%, от 10 мас.% до 15 мас.% или около 10 мас.%).

Согласно определенным вариантам осуществления настоящего изобретения активный ингредиент может быть выбран из нестероидных противовоспалительных средств, стероидных противовоспалительных средств, антагонистов NMDA, антагонистов рецепторов эндотелина, антиоксидантов, нейротрофических факторов и блокаторов кальциевых каналов. Примеры нестероидных противовоспалительных средств содержат аспирин, ацетаминофен, индометацин и ибупрофен. Примеры стероидных противовоспалительных средств содержат кортизон, преднизон, преднизолон и дексаметазон. Примеры антагонистов NMDA содержат сульфат магния и декстрометорфан. Примеры антагонистов рецепторов эндотелина содержат клазосентан и бозентан. Примеры антиоксидантов содержат супероксиддисмутазу, каталазу, оксид азота, маннит, аллопуринол и диметилсульфоксид. Примеры нейротрофических факторов содержат эндорфины и цитихолин.

Особенно предпочтительным способом согласно настоящему изобретению является способ для получения продукта твердой дисперсии, подходящего для лечения и/или профилактики вазоспазма головного мозга, как например вазоспазма головного мозга, связанного с травматическим повреждением головного мозга или субарахноидальным кровоизлиянием. Соответственно, фармацевтически активный ингредиент представляет собой агент, блокирующий кальциевые каналы, например, агент, блокирующий кальциевые каналы, который эффективен для лечения и/или профилактики вазоспазма головного мозга, как например вазоспазма головного мозга, связанного с травматическим повреждением головного мозга или субарахноидальным кровоизлиянием.

Вазоспазм головного мозга относится к временному или постоянному сужению кровеносных сосудов (в частности, артерий), расположенных в любой части мозга. Что касается человека, головной мозг содержит конечный мозг (в частности, кору головного мозга), промежуточный мозг, средний мозг, задний мозг (в частности, мозжечок) и продолговатый мозг. В частности, вазоспазм головного мозга относится к временному или постоянному сужению кровеносных сосудов мозжечка и полушарий головного мозга (в частности коры головного мозга).

Примеры блокаторов кальциевых каналов содержат нимодипин, нифедипин, верапамил, никардипин и исрадипин. Особенно предпочтительный активный ингредиент выбран из никрадипина, его фармацевтически приемлемой соли, гидрата или сольвата. Наиболее предпочтительным активным ингредиентом является никардипин.

Еще один агент, блокирующий кальциевые каналы, или один или более активных ингредиентов, отличных от агента, блокирующего кальциевые каналы, могут использоваться в дополнение к агенту, блокирующему кальциевые каналы, например, в дополнение к никардипину. Предварительно определенное количество (количества) дополнительного активного ингредиента (ингредиентов), например, может быть помещено (помещены) в сосуд для расплава для того, чтобы получить расплавленную предисперсию, содержащую дополнительный активный ингредиент (ингредиенты).

Агент, блокирующий кальциевые каналы, может составлять от 1 мас. % до 25 мас. % от общей массы продукта твердой дисперсии, как например от 5 мас.% до 20 мас.%), от 10 мас.%) до 15 мас.% или около 10 мас.%. В случае, когда присутствует более чем один агент, блокирующий кальциевые каналы, объединенная общая масса всех агентов, блокирующих кальциевые каналы, составляет от 1 мас.% до 25 мас.% от общей массы продукта твердой дисперсии, как определено ранее.

В предпочтительном способе согласно настоящему изобретению полутвердый компонент полимерного связующего представляет собой PLGA Resomer® Mn 800, и твердый компонент полимерного связующего представляет собой PLGA Resomer® Mn 2300, и активный ингредиент представляет собой никардипин, его фармацевтически приемлемую соль, гидрат или сольват.Эти компоненты предпочтительно применяют при массовом соотношении 50 - 80 мас.частей PLGA Resomer® Mn 2300: 27 - 48 мас.частей PLGA Resomer® Mn 800: 9 - 21 мас.частей никардипина (вычисленного в виде свободного основания никардипина). Для этих массовых соотношений подходящая вторая целевая температура может быть легко определена специалистами в данной области техники и может варьироваться от 40°С до 100°С, как например от 50°С до 90°С, в частности от 60°С до 80°С.

Способ согласно настоящему изобретению может проводиться с применением только полимерного связующего и активного ингредиента. Возможно включать одно или более вспомогательных средств в предисперсию, например, путем помещения предварительно определенного количества (количестве) вспомогательного средства (средств) в сосуде для расплава или путем добавления вспомогательного средства (средств) на более поздней стадии способа.

Подходящие вспомогательные средства известны в данной области техники, и их примеры содержат антибактериальные и противогрибковые средства, стабилизаторы, изотонические агенты и агенты, регулирующие рН. Вспомогательные средства могут быть включены в твердую дисперсию, и/или твердая дисперсия может быть покрыта вспомогательными средствами для предотвращения или задержки химических или физических изменений во время хранения (например, путем проникновения влаги или кислорода) или для сохранения формы твердой дисперсии. Вспомогательные средства являются биоразлагаемыми и биосовместимыми. Примеры подходящих вспомогательных средств включают природные полимеры, такие как альбумин, альгинат, производные целлюлозы, коллаген, фибрин, желатин, полисахариды и искусственные полимеры, такие как сложные полиэфиры (полимолочной кислоты, полимолочной-полигликолевой кислоты), полиэтиленгликоль, полоксамеры, полиангидриды и полиоксамеры.

Твердая дисперсия согласно настоящему изобретению характеризуется особенно высокой степенью однородности в отношении ее состава, в частности в отношении распределения фармацевтически активного ингредиента (ингредиентов) в продукте твердой дисперсии и в отношении высвобождения фармацевтически активного ингредиента (ингредиентов) из продукта твердой дисперсии.

В способе согласно настоящему изобретению могут быть приняты меры, общепринятые в данной области техники, чтобы избежать загрязнения загрязняющими организмами или инфекционными агентами (такими как эукариотические клетки, бактерии или вирусы) или вредными веществами (такими как химические вещества или эндотоксины), с последующей упаковкой в герметичные контейнеры или тому подобное, обеспечивающие предотвращение последующего загрязнения.

Затвердевший расплав может быть далее переработан в имплантаты для лечения и/или предотвращения вазоспазма головного мозга. Это может включать, например, резку, придание формы и/или стерилизацию затвердевшего расплава. Например, стерилизация осуществляется гамма-излучением. Имплантаты могут состоять из продукта твердой дисперсии.

Имплантаты могут иметь различные формы, такие как по существу шаровидные формы, как например, шарики и эллипсоиды, или могут иметь удлиненную форму, как например, стержни или трубы (с круглым поперечным сечением), сплюснутые трубы (с овальным поперечным сечением), треугольные, прямоугольные или многоугольные стержни или трубы (с по существу треугольным, прямоугольным или многоугольным поперечным сечением), где поверхности могут иметь выпуклую или вогнутую формы. Имплантаты могут, в частности, иметь формы, имитирующие топологию поверхности субарахноидального отсека, и могут, например, иметь удлиненную треугольную форму с выпуклыми поверхностями, что облегчает их отложение и/или фиксацию в или на бороздках, образованных извилинами головного мозга, или на кровеносных сосудах в этих областях. Имплантаты желаемой формы могут быть сформированы литьем под давлением, формованием с раздувом, экструзией или любым другим способом придания формы, формования или литья, известным в данной области техники как подходящий для формования компонентов.

Настоящее изобретение также относится к устройству для экструзии из расплава, содержащему узел экструзии, сосуд для расплава с отверстием, узел встряхивания и элемент перемещения, где

узел встряхивания расположен таким образом, что содержимое сосуда для расплава может встряхиваться, например, перемешиваться, в сосуде для расплава, и

элемент перемещения расположен таким образом, что может перемещать содержимое из сосуда для расплава через отверстие путем сокращения объема сосуда для расплава, доступного для содержимого, и где

сосуд для расплава соединен с узлом экструзии таким образом, что содержимое, перемещаемое через отверстие, входит в узел экструдера через отверстие для подачи узла экструдера.

Устройство для экструзии из расплава может дополнительно содержать источник ультразвука, который расположен таким образом, что содержимое сосуда для расплава может обрабатываться ультразвуком при встряхивании.

Настоящее изобретение далее дополнительно проиллюстрировано следующими примерами, которые не должны рассматриваться как ограничение настоящего изобретения.

Пример 1

PLGA Resomer® Mn 2300 (98,42 г) и PLGA Resomer® Mn 800 (37,49 г) взвешивали непосредственно в смесительный и плавильный стакан при температуре 90°С. Примерно через десять минут полимеры становились достаточно жидкими, чтобы часть основания никардипина (15,28 г) могла быть включена в расплав. После того, как основание никардипина было расплавлено и включено при встряхивании, предисперсию обрабатывали в стакане ультразвуковым устройством при температуре 100°С. После 5 минут ультразвуковой обработки с частотой 20 кГц крышку закрывали, и расплавленную предисперсию перемещали с помощью пуансона в двухшнековый экструдер (тип: Mini CTW). Экструзию проводили при 68°С, при этом температуру крышки 70°С.

После экструзии полосу наносили на конвейерную ленту для регулировки диаметра путем установки скорости ленты. Когда экструдат достиг температуры окружающей среды, сегменты (длина = 10 см) разрезали и хранили в соответствующих флаконах с осушителем. Во время экструзии скорость конвейерной ленты устанавливали на 70 мм/мин (+/- 10 мм/мин), в то время как крутящий момент экструдера был сбалансирован до 15 Нсм (+/- 3 Нсм) при скорости шнека 3 об/мин. Выход экструзии составлял 78% (выход 118,5 г при вводе 151,2 г), в основном из-за потерь материала в начале и конце экструзии, а также потерь при переносе материала из плавильной емкости в экструдер.

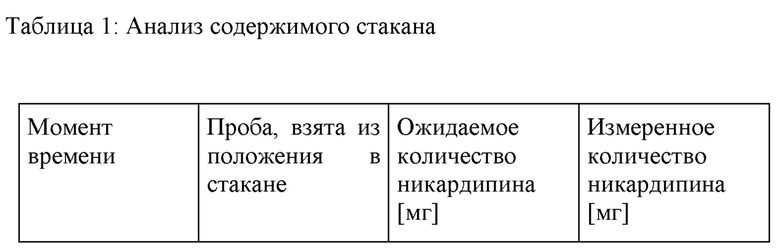

Однородность содержимого стакана контролировали с помощью рутинного анализа проб, отобранных из стакана до и после встряхивания и в определенные моменты времени после начала экструзии. Результаты суммированы в таблице 1.

Пример 2

Одну порцию PLGA Resomer® Mn 2300 (37,61 г) смешивали с основанием никардипина (15,19 г). Взвешивали вторую порцию PLGA Resomer® Mn 2300 (58,54 г). Смесь PLGA Resomer® Mn 2300 с основанием никардипина и второй порции PLGA Resomer® Mn 2300 подвергали криогенному измельчению, как показано в Таблице 2, т.е. одну порцию PLGA Resomer® Mn 2300 измельчали отдельно, а вторую порцию PLGA Resomer® Mn 2300 измельчали с основанием никардипина.

PLGA Resomer® Mn 800 (37,69 г) непосредственно переливали в стакан для плавления и перемешивания до достижения достаточно жидкости при применении 80°С в течение 5 минут. Размолотую смесь и размолотую вторую порцию PLGA Resomer® Mn 2300 добавляли к уже расплавленному PLGA Resomer® Mn 800. Эту смесь плавили при 90°С в течение 10 минут и затем гомогенизировали, применяя ультразвук в течение 5 минут при 20 Гц и 100°С.

Перенос в экструдер и экструзию проводили, как описано для Примера 1.

После экструзии полосу наносили на конвейерную ленту для регулировки диаметра путем установки скорости ленты. Когда экструдат достиг температуры окружающей среды, сегменты (длина = 10 см) разрезали и хранили в соответствующих флаконах с осушителем. Скорость конвейерной ленты составляла 95 мм/мин (+/- 5 мм / мин). Крутящего момент экструдера составлял 10 Нсм (+/- 3 Нсм). Выход 86% был достигнут.

Гомогенность содержимого стакана контролировали с помощью рутинного анализа проб, отобранных из стакана до и после встряхивания и в определенные моменты времени после начала экструзии. Результаты суммированы в таблице 3.

Таблица 3 демонстрирует высокую однородность содержимого стакана в течение способа согласно настоящему изобретению.

Важно отметить, что однородность содержимого стакана в таблице 1, то есть без криоизмельчения, была полностью достаточной для подачи его в экструдер. Это показывает, что нет необходимости измельчать какие-либо компоненты перед помещением их в стакан.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДОСТАВКИ ДЛЯ ЗАМЕДЛЕННОГО ВЫСВОБОЖДЕНИЯ АГЕНТА, БЛОКИРУЮЩЕГО КАЛЬЦИЕВЫЕ КАНАЛЫ | 2010 |

|

RU2575839C2 |

| КОМПЛЕКСЫ ТЕТРАЦИКЛИНА С УСТОЙЧИВОЙ АКТИВНОСТЬЮ | 2019 |

|

RU2806036C2 |

| КОМПОЗИЦИЯ И ЛЕКАРСТВЕННАЯ ФОРМА, СОДЕРЖАЩИЕ ТВЕРДУЮ ИЛИ ПОЛУТВЕРДУЮ МАТРИЦУ | 2006 |

|

RU2423997C9 |

| ФАРМАЦЕВТИЧЕСКАЯ ДОЗИРОВАННАЯ ФОРМА, СОДЕРЖАЩАЯ ПОЛИМЕРНУЮ КОМПОЗИЦИЮ-НОСИТЕЛЬ | 2009 |

|

RU2519679C9 |

| СПОСОБЫ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ С УЛУЧШЕННЫМ ПРОФИЛЕМ БЕЗОПАСНОСТИ, СОДЕРЖАЩИХ ПАНКРЕАТИН, И КОМПОЗИЦИИ, ПРИГОДНЫЕ ДЛЯ ФАРМАЦЕВТИЧЕСКОГО ПРИМЕНЕНИЯ | 2015 |

|

RU2712142C2 |

| БИОДЕГРАДИРУЕМЫЕ СИСТЕМЫ ДОСТАВКИ ЛЕКАРСТВЕННЫХ СРЕДСТВ ДЛЯ ДОЛГОВРЕМЕННОГО ВЫСВОБОЖДЕНИЯ БЕЛКОВ | 2013 |

|

RU2676102C2 |

| Фармацевтическая композиция, содержащая вещество с анальгетической активностью | 2023 |

|

RU2831791C2 |

| ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМАЯ СОЛЮБИЛИЗИРУЮЩАЯ КОМПОЗИЦИЯ И СОДЕРЖАЩАЯ ЕЕ ФАРМАЦЕВТИЧЕСКАЯ ДОЗИРОВАННАЯ ФОРМА | 2007 |

|

RU2469708C2 |

| СОСТАВЫ С ЗАМЕДЛЕННЫМ ВЫСВОБОЖДЕНИЕМ, СОДЕРЖАЩИЕ АНАЛОГ GnRH | 2010 |

|

RU2549490C2 |

| ИМПЛАНТИРУЕМАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2271196C2 |

Изобретение относится к области фармацевтики и может быть использовано для получения твердой дисперсии никардипина. Способ экструзии из расплава для получения твердой дисперсии, содержащей фармацевтически активный ингредиент, полимерное связующее и необязательно одно или более вспомогательных средств, включает: а) помещение порционным образом определенного количества полимерного связующего, активного ингредиента и необязательно вспомогательного средства (средств) в сосуд для расплава; плавление полимерного связующего в сосуде для расплава при встряхивании для диспергирования активного ингредиента в полимерном связующем с получением расплавленной предисперсии; b) подачу предисперсии в экструдер для гомогенизации предисперсии и высвобождение расплава через головку; и c) предоставление расплаву возможности затвердеть. При этом активный ингредиент выбран из никардипина, его фармацевтически приемлемой соли, гидрата или сольвата, а полимерное связующее содержит (i) поли(сополимер лактида и гликолида), имеющий распределение молекулярной массы, центрированное вокруг среднечисловой молекулярной массы Mn2, и (ii) поли(сополимер лактида и гликолида), имеющий распределение молекулярной массы, центрированное вокруг среднечисловой молекулярной массы Mn1, где Mn1 находится в интервале от 2000 до 3000 г/моль, и соотношение Mn1/Mn2 составляет от 1,8 до 3,5. Способ обеспечивает высокую однородность активного вещества в дисперсии при минимальных усилиях. 8 з.п. ф-лы, 3 табл., 2 пр.

1. Способ экструзии из расплава для получения твердой дисперсии, содержащей фармацевтически активный ингредиент, полимерное связующее и необязательно одно или более вспомогательных средств, включающий:

a) порционным образом помещение предварительно определенного количества полимерного связующего, предварительно определенного количества активного ингредиента и необязательно предварительно определенного количества вспомогательного средства (средств) в сосуд для расплава; плавление полимерного связующего в сосуде для расплава при встряхивании для диспергирования активного ингредиента в полимерном связующем с получением расплавленной предисперсии;

b) подачу предисперсии в экструдер для гомогенизации предисперсии и высвобождение расплава через головку; и

c) предоставление расплаву возможности затвердеть,

где активный ингредиент выбран из никардипина, его фармацевтически приемлемой соли, гидрата или сольвата, и полимерное связующее содержит (i) поли(сополимер лактида и гликолида), имеющий распределение молекулярной массы, центрированное вокруг среднечисловой молекулярной массы Mn2, и (ii) поли(сополимер лактида и гликолида), имеющий распределение молекулярной массы, центрированное вокруг среднечисловой молекулярной массы Mn1, где Mn1 находится в интервале от 2000 до 3000 г/моль, и соотношение Mn1/Mn2 составляет от 1,8 до 3,5.

2. Способ по п. 1, где полимерное связующее и фармацевтически активный ингредиент вместе составляют по меньшей мере 80 мас.% от общей массы предисперсии.

3. Способ по п. 1, где массовое соотношение компонента (i) полимерного связующего и компонента (ii) полимерного связующего составляет от 1:10 до 1,5:1.

4. Способ по п. 1, где по меньшей мере часть полимерного связующего помещают в сосуд для расплава, и она по меньшей мере частично расплавляется, прежде чем активный ингредиент и необязательно вспомогательное средство (средства) помещают в сосуд для расплава.

5. Способ по п. 1, где ультразвуковую обработку проводят при диспергировании активного ингредиента в полимерном связующем и/или после диспергирования активного ингредиента в полимерном связующем.

6. Способ по п. 1, где температура предисперсии при ее подаче в экструдер выше ее температуры затвердевания.

7. Способ по п. 1, где подача предисперсии в экструдер включает перемещение предисперсии из сосуда для расплава через отверстие сосуда для расплава, причем перемещение предисперсии усиливают путем сокращения объема сосуда для расплава, доступного для предисперсии.

8. Способ по п. 7, где объем сосуда для расплава, доступный для предисперсии, сокращают путем поступательного движения элемента перемещения, например пуансона, в сосуд для расплава.

9. Способ по любому из пп. 1-8, где фармацевтически активный ингредиент и/или по меньшей мере часть полимерного связующего измельчают перед помещением в сосуд для расплава.

| Станционный указатель направления времени отхода поездов и т.п. | 1925 |

|

SU434A1 |

| ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ИМАТИНИБ И ЗАМЕДЛИТЕЛЬ ВЫСВОБОЖДЕНИЯ | 2006 |

|

RU2404775C2 |

| ПОЛУЧЕННЫЕ ЭКСТРУЗИЕЙ РАСПЛАВА ТВЕРДЫЕ ДИСПЕРСИИ, СОДЕРЖАЩИЕ ИНДУЦИРУЮЩЕЕ АПОПТОЗ СРЕДСТВО | 2011 |

|

RU2633353C1 |

| US 5792474 A1, 11.08.1998 | |||

| WO 2014081581 A2, 30.05.2014 | |||

| WO 2017096530 A1, 15.06.2017. | |||

Авторы

Даты

2022-12-08—Публикация

2018-11-29—Подача