ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится данное изобретение, включает рассасывающиеся полимеры, в частности смеси рассасывающихся полимеров, подходящие для получения медицинских устройств, в особенности шовных нитей, обладающие высокой начальной механической прочностью и управляемой потерей механических характеристик после вживления и/или управляемым периодом рассасывания.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Рассасывающиеся полимеры и изготовленные из таких полимеров медицинские устройства хорошо известны специалистам в данной области. Стандартные рассасывающиеся полимеры включают в себя полимолочную кислоту, поли(п-диоксанон), полигликолевую кислоту, сополимеры лактида, гликолида, п-диоксанона, триметиленкарбоната, ε-капролактона в различных комбинациях и т.п. Химия рассасывающихся полимеров сконструирована таким образом, что полимеры распадаются in vivo, например, посредством гидролиза, и побочные продукты метаболизируются или выводятся другим способом из тела пациента. Преимущества использования имплантируемых медицинских устройств, изготовленных из рассасывающихся полимеров, включают в себя, например, устранение потребности в дополнительных хирургических вмешательствах для удаления имплантата после выполнения им своей функции. В случае выполнения функции ушивания раны, когда необходимо «временное наличие» имплантата, желательно, чтобы поддержка могла обеспечиваться до заживления тканей.

«Рассасывающийся» используется в качестве общего термина, который может также включать в себя следующие термины: биологически абсорбируемый рассасываемый, биорассасывающийся, разлагаемый или биологически разлагаемый.

Рассасывающиеся полимеры, обычно применяемые для производства медицинских устройств, в отдельных случаях представляют собой полимерные смеси из рассасывающихся полимеров и сополимеров, разработанные для придания специальных характеристик и свойств изготовленному из них медицинскому устройству, включающих в себя скорости рассасывания, сохранение механических свойств (например, прочности на разрыв) после вживления, стабильность размеров и т.п.

Существует множество стандартных способов, используемых при производстве медицинских устройств из рассасывающихся полимеров и полимерных смесей. Способы включают в себя литье под давлением, формование окунанием в раствор, экструзию, механическую обработку, резку, а также различные комбинации и эквиваленты. Наиболее подходящий и распространенный способ получения таких устройств представляет собой горячее формование с применением стандартных способов литья под давлением и экструзии.

Сохранение механических свойств после вживления часто является очень важным элементом рассасывающегося медицинского устройства. Устройство должно сохранять механическую целостность до заживления тканей в достаточной мере. В некоторых тканях тела заживление происходит медленнее, требуя более длительного сохранения механической целостности. Это часто связано с тканями, имеющими плохую васкуляризацию. Кроме того, существуют другие ситуации, в которых конкретный пациент может иметь предрасположенность к медленному заживлению, например, если он болен диабетом. Однако существует множество ситуаций, в которых происходит быстрое заживление и которые требуют применения быстро рассасывающихся медицинских устройств, таких как шовные нити; это часто связано с отличной васкуляризацией. Примеры случаев, когда можно использовать такие быстро рассасывающиеся шовные нити, включают в себя определенные операции в детской хирургии, стоматологические операции, восстановление брюшины после эпизиотомии и ушивание неглубокой раны.

Когда происходит быстрое заживление, профиль сохранения механических свойств медицинского устройства может отражать более быструю потерю свойств. Сопутствующей этому характеристикой является скорость рассасывания (биоабсорбции или резорбции), то есть время, необходимое для исчезновения медицинского устройства из послеоперационной раны.

Одним способом, который использовали для достижения быстрой потери механических свойств, является применение предгидролиза и/или облучения гамма-лучами. Например, Hinsch et al., в патенте EP 0853949 B1, описывают способ снижения времени рассасывания гидролизуемого рассасывающегося хирургического шовного материала, в котором хирургический шовный материал выдерживают в гидролитическом буфере, имеющем показатель pH в диапазоне от 4 до 10, в течение периода в диапазоне от 10 часов до 100 часов при температуре в диапазоне от 30°C до 65°C.

Для снижения периода рассасывания рассасывающегося шовного материала также применяют облучение шовного материала во время производства, например, с помощью источника гамма-излучения Co-60. Такой способ облучения производит дефекты в полимерной структуре шовного материала, что приводит к ускоренному снижению прочности при растяжении и укороченному периоду рассасывания in vivo после вживления шовного материала. Применение гамма-излучения в условиях производства для надежного регулирования периодов рассасывания in vivo и контролирования потери механических свойств после вживления зачастую сложно в силу множества причин. Эти причины включают в себя требование высокой точности и неумышленное повреждение других важных свойств, например, обесцвечивание.

Хорошо известно, однако, что такие способы обработки, как предгидролиз и гамма-облучение, могут обладать негативным влиянием на механические свойства устройства. Поэтому, например, шовные нити, которые рекламируют как быстро рассасывающиеся, зачастую обладают меньшей изначальной прочностью, чем их стандартные аналоги среди рассасывающихся шовных нитей.

В определенных хирургических операциях механические свойства, в частности прочность при растяжении устройства для ушивания ран, клинически очень важны; в этих устройствах для ушивания ран, таких как шовные нити, высокая прочность является по существу предпочтительной. Коммерчески доступная плетеная, быстро рассасывающаяся шовная нить, продаваемая компанией ETHICON, Inc., г. Сомервилл, штат Нью-Джерси 08876, и известная как шовная нить VICRYL RAPIDETM (полиглактин 910), демонстрирует прочность при растяжении, составляющую приблизительно 60 процентов от прочности стандартного аналога, шовной нити Coated VICRYLTM (полиглактин 910).

В данной области существует постоянная потребность в новых медицинских устройствах, которые быстро теряют свои механические свойства и быстро абсорбируются, но которые, тем не менее, обладают высокими начальными механическими свойствами, приближающимися к свойствам, демонстрируемым их аналогами, рассасывающимися с обычной скоростью.

В предшествующем уровне техники были попытки разрешить проблему быстрого рассасывания. Rose и Hardwick в патенте US 7524891 описывают добавление определенных карбоновых кислот и их производных и ангидридов к полимолочной кислоте для получения однородных смесей, которые показывают более быстрое рассасывание. Следует отметить, что они ограничивали количество добавки 10 весовыми процентами. Они ясно описывают систему, в которой добавка примешивается по всему объему и не вступает в реакцию с полимолочной кислотой с образованием производного соединения.

На предшествующем уровне техники были попытки разрешения проблемы увеличения прочности. Например, Brown в публикации заявки на патент США № 2009/0274742 A1, озаглавленной «Мультимодальные устройства и смеси высокой прочности» (в дальнейшем по тексту именуемой «’742»), описывает упорядоченное вживляемое, биологически разлагаемое мультимодальное устройство, содержащее смесь из первого полимерного компонента, имеющего первую молекулярную массу, с по меньшей мере вторым полимерным компонентом, имеющим молекулярную массу меньше, чем у первого компонента, причем полимерные компоненты в смеси имеют одноосную, двухосную или трехосную ориентацию. Brown говорит о достижении повышенных механических свойств в смесях из высокомолекулярного полилактида (например, с характеристической вязкостью 4,51 дл/г) с версиями этого полимера с более низкой молекулярной массой (Mw=5040 Да, Mn=3827 Да), но демонстрирует только повышение модуля без повышения максимального напряжения. Помимо этого в ’742 Brown упоминает более высокую скорость рассасывания по сравнению с высокомолекулярным полилактидом, когда добавка примешивается в количестве не более 10% по весу полимерных компонентов.

Бимодальная биорассасывающаяся полимерная композиция описана в публикации заявки на патент США № 2007/0149640 Al. Композиция включает в себя первое количество биорассасывающегося полимера, полимеризованное с тем, чтобы иметь первое распределение молекулярной массы, и второе количество указанного биорассасывающегося полимера, полимеризованное с тем, чтобы иметь второе распределение молекулярной массы, имеющее средневесовую молекулярную массу от приблизительно 20000 до приблизительно 50000 дальтон. Отношение средневесовых молекулярных масс указанного первого распределения молекулярной массы и указанного второго распределения молекулярной массы составляет по меньшей мере приблизительно два к одному, причем по существу однородная смесь указанных первого и второго количества указанного биорассасывающегося полимера образована в соотношении от приблизительно 50/50 до приблизительно 95/5 процентов по весу. Также описаны медицинское устройство и способ получения медицинского устройства.

В патенте US 2009/0118241 Al описана бимодальная биорассасывающаяся полимерная композиция. Композиция включает в себя первое количество биорассасывающегося полимера, полимеризованное с тем, чтобы иметь первое распределение молекулярной массы, и второе количество указанного биорассасывающегося полимера, полимеризованное с тем, чтобы иметь второе распределение молекулярной массы, имеющее средневесовую молекулярную массу от приблизительно 10000 до приблизительно 50000 дальтон. Отношение средневесовых молекулярных масс указанного первого распределения молекулярной массы и указанного второго распределения молекулярной массы составляет по меньшей мере приблизительно два к одному, причем по существу однородная смесь указанных первого и второго количества указанного биорассасывающегося полимера образована в соотношении от приблизительно 50/50 до приблизительно 95/5 процентов по весу. Также описаны медицинское устройство, способ получения медицинского устройства и способ раздувания из расплава полукристаллической полимерной смеси.

Хотя такие полимерные смеси уже известны, в данной области существует постоянная потребность в создании новых полимерных рассасывающихся материалов, имеющих строго контролируемые показатели рассасывания, обеспечивающие медицинскому устройству улучшенные характеристики, включая жесткость, сохранение прочности в условиях in vivo (in situ), стабильность размеров, рассасываемость in vivo и удобство производства; в частности, существует потребность в ускоренном рассасывании и ускоренной потере механических свойств после вживления при сохранении высоких начальных механических свойств.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание новых рассасывающихся полимерных смесей, которые могут применяться в производственных процессах для получения новых рассасывающихся медицинских устройств и компонентов медицинских устройств посредством процессов формирования из расплава, таких как экструзия или литье под давлением. Если медицинское устройство представляет собой шовную нить, указанная шовная нить обладает превосходными механическими свойствами (например, высокой прочностью на разрыв) во время вживления, а также во время критического периода заживления раны, который составляет, например, приблизительно от 5 до 7 дней после вживления, по сравнению с обычной шовной нитью с аналогичной композицией. Как только истекает указанный критический период заживления раны, указанная шовная нить демонстрирует быструю, но управляемую потерю механических свойств в течение, например, приблизительно 14 дней после вживления, и быстрое, но управляемое рассасывание в течение, например, приблизительно 42 дней после вживления.

В соответствии с описанным выше настоящее изобретение раскрывает новую композицию рассасывающейся полимерной смеси. Полимерная смесь представляет собой смесь из первого рассасывающегося полимерного компонента и второго рассасывающегося полимерного компонента, в которой первый полимерный компонент имеет средневесовую молекулярную массу выше, чем средневесовая молекулярная масса второго полимерного компонента, и в которой по меньшей мере к одному из указанных компонентов по меньшей мере частично присоединена концевая группа карбоновой кислоты.

Второй полимерный компонент, имеющий более низкую средневесовую молекулярную массу, может также быть описан как олигомер или олигомерный компонент.

В одном аспекте настоящего изобретения рассасывающаяся полимерная смесь содержит первый рассасывающийся полимерный компонент, содержащий от приблизительно 65 весовых процентов до приблизительно 97,5 весового процента полимера гликолида или сополимера лактида/гликолида, содержащего от приблизительно 0 мольных процентов до приблизительно 20 мольных процентов полимеризованного лактида и от приблизительно 80 мольных процентов до приблизительно 100 мольных процентов полимеризованного гликолида. Второй рассасывающийся полимерный компонент представляет собой полимер гликолида или сополимер лактида/гликолида, содержащий от приблизительно 0 мольных процентов до приблизительно 20 мольных процентов полимеризованного лактида и от приблизительно 80 мольных процентов до приблизительно 100 мольных процентов полимеризованного гликолида.

Другим аспектом настоящего изобретения является термически обработанная композиция рассасывающейся полимерной смеси. Полимерная смесь имеет первый рассасывающийся полимерный компонент и второй рассасывающийся полимерный компонент. Причем первый полимерный компонент имеет средневесовую молекулярную массу выше, чем средневесовая молекулярная масса второго полимерного компонента, и причем по меньшей мере к одному из указанных компонентов по меньшей мере частично присоединена концевая группа карбоновой кислоты.

Еще одним аспектом настоящего изобретения является новое рассасывающееся медицинское устройство. Медицинское устройство содержит рассасывающуюся полимерную смесь из первого рассасывающегося полимерного компонента и второго рассасывающегося полимерного компонента. Причем первый полимерный компонент имеет средневесовую молекулярную массу выше, чем средневесовая молекулярная масса второго полимерного компонента, и причем по меньшей мере к одному из указанных компонентов по меньшей мере частично присоединена концевая группа карбоновой кислоты.

Еще одним аспектом настоящего изобретения является способ получения медицинского устройства. Способ включает в себя стадии обработки рассасывающейся полимерной смеси. Полимерная смесь имеет первый рассасывающийся полимерный компонент и второй рассасывающийся полимерный компонент. Причем первый полимерный компонент имеет средневесовую молекулярную массу выше, чем средневесовая молекулярная масса второго полимерного компонента, и причем по меньшей мере к одному из указанных компонентов по меньшей мере частично присоединена концевая группа карбоновой кислоты.

Дополнительные аспекты настоящего изобретения включают в себя описанные выше медицинское устройство и способ, причем полимерная смесь проходит термическую обработку. Смесь может быть приготовлена посредством термических процессов, и изделия могут быть изготовлены из смеси посредством термических процессов.

Данные и другие аспекты и преимущества настоящего изобретения станут более понятными после изучения следующего описания и прилагаемых чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

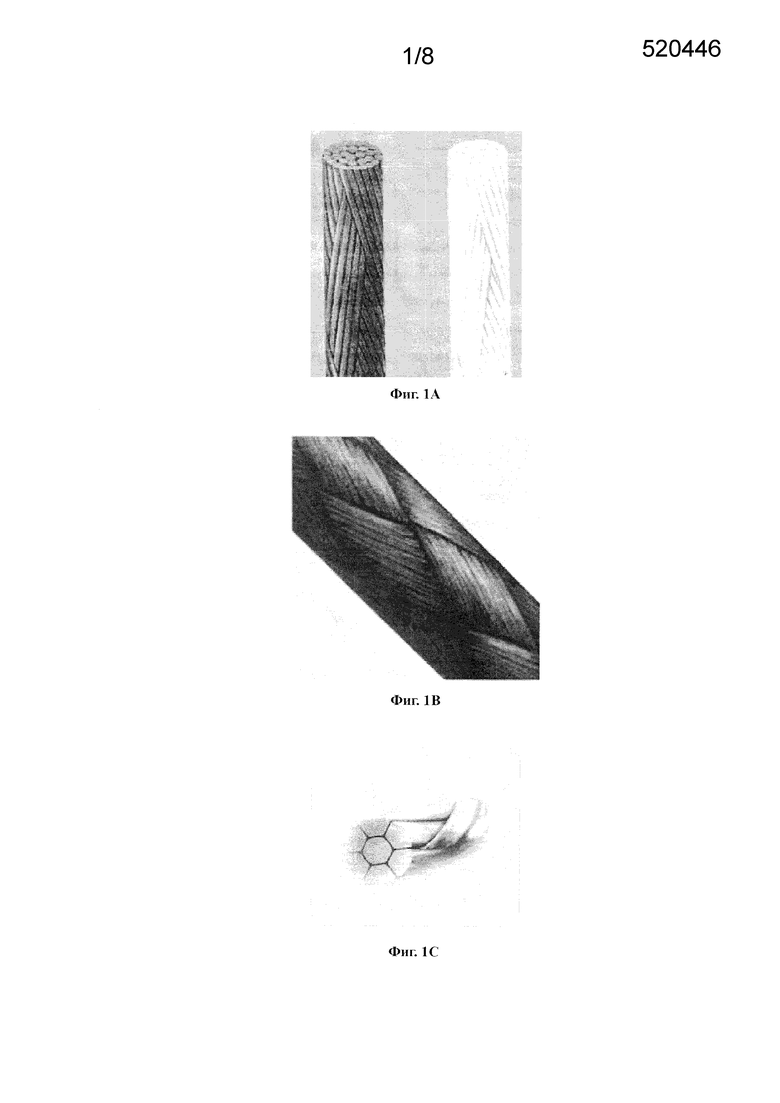

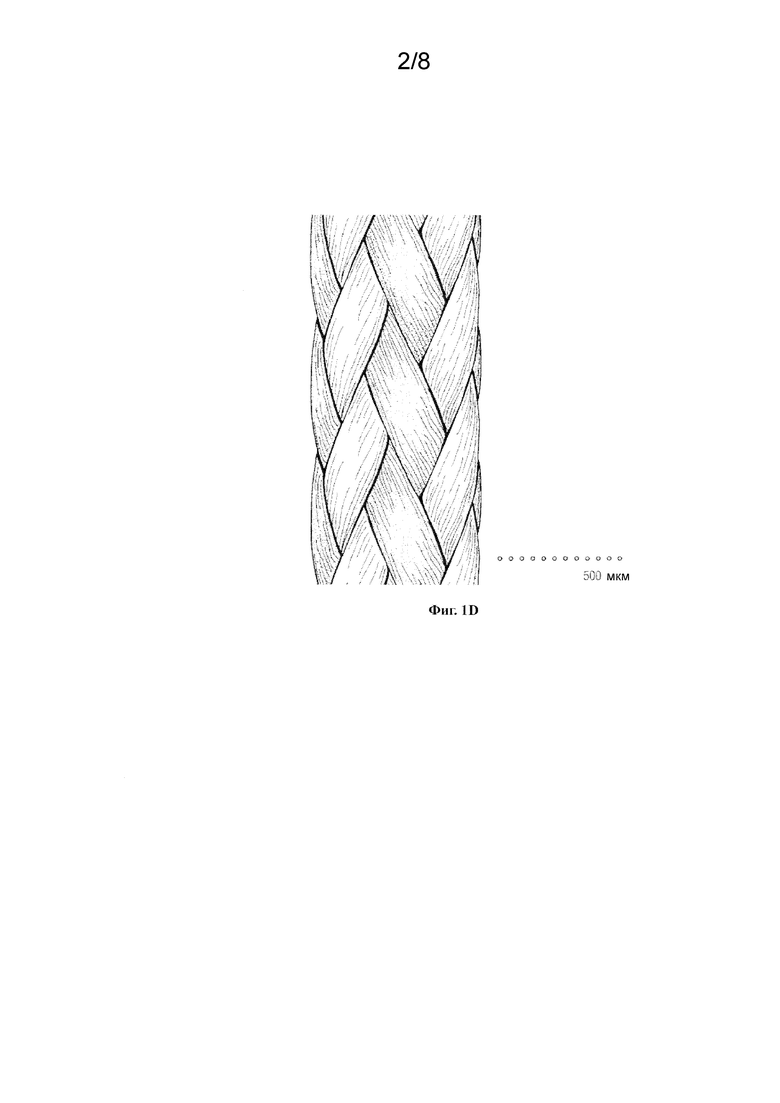

На фиг. 1A-1D показаны различные конструкции плетеной шовной нити.

На фиг. 2 приведена иллюстрация монофиламентной шовной нити рядом с хирургической иглой.

На фиг. 3 приведена иллюстрация литого хирургического фиксатора.

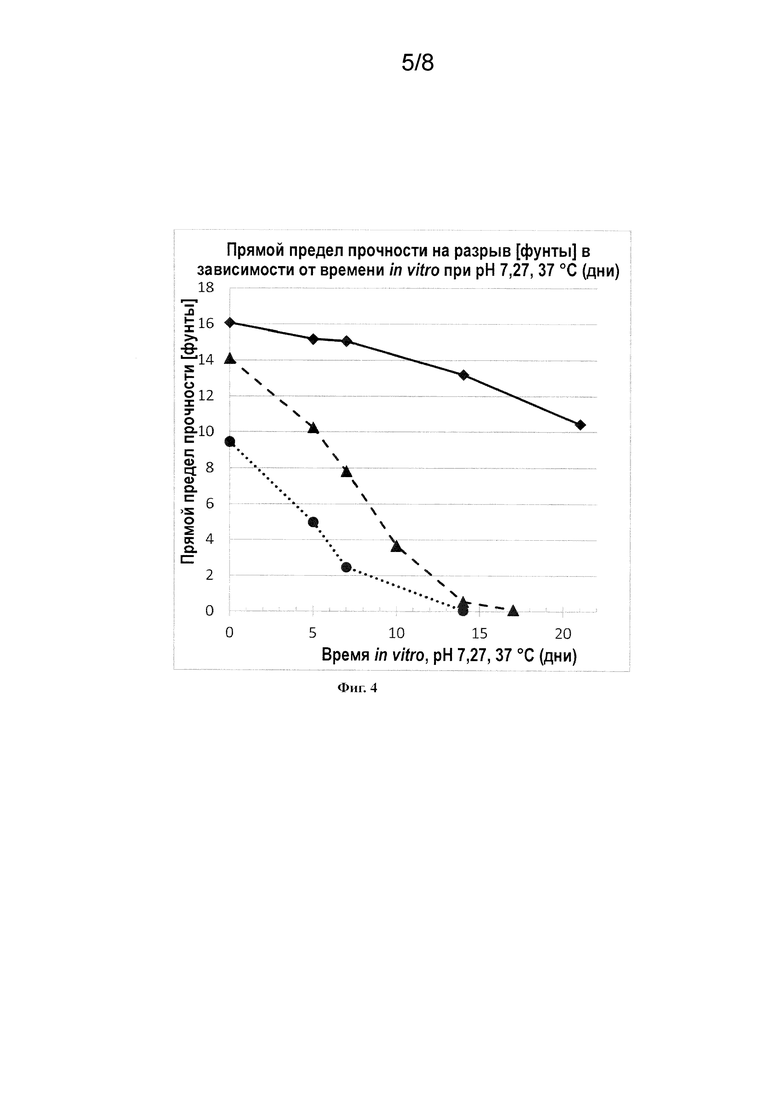

На фиг. 4 приведен график зависимости прочности на разрыв от времени после вживления для нормально рассасывающейся мультифиламентной шовной нити из сополимера лактида и гликозида предшествующего уровня техники, быстро рассасывающейся мультифиламентной шовной нити из сополимера лактида и гликозида предшествующего уровня техники и быстро рассасывающейся мультифиламентной шовной нити из сополимера лактида и гликозида, составляющей предмет настоящего изобретения.

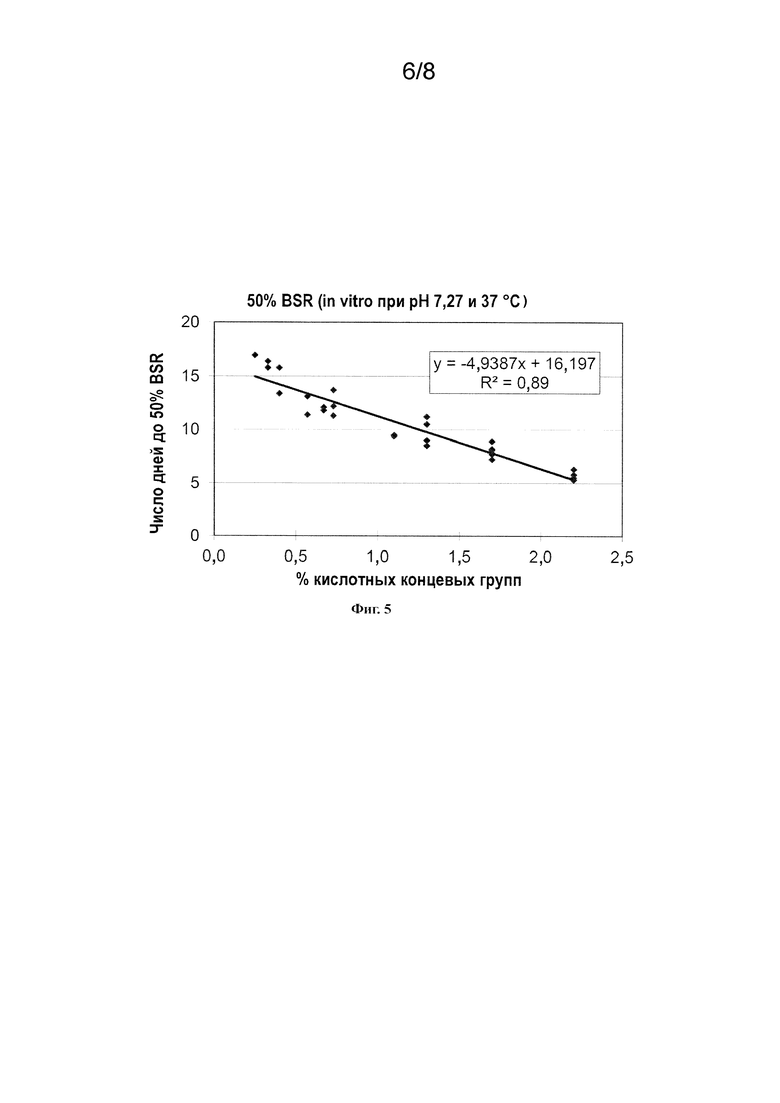

На фиг. 5 приведен график зависимости времени, которое требуется мультифиламентной шовной нити из сополимера лактида и гликозида в водном буфере при pH 7,27 и 37 градусах по Цельсию, чтобы достичь снижения начальной прочности на разрыв на 50 процентов, от присутствующего уровня кислотности.

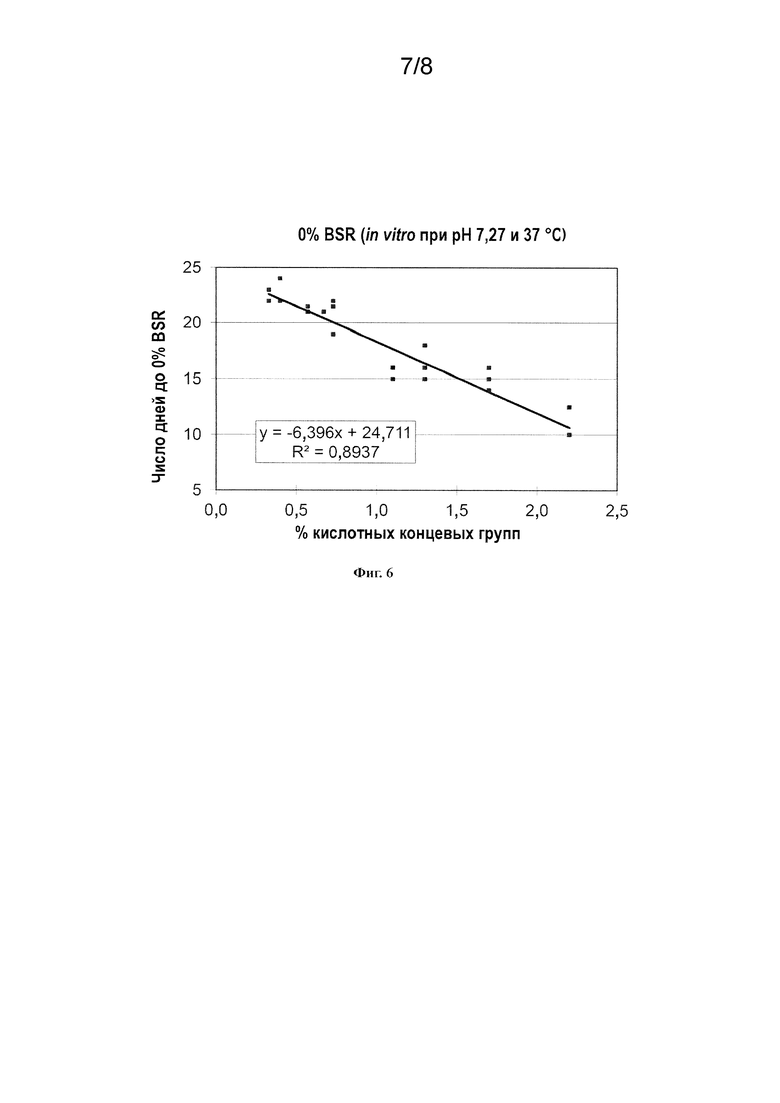

На фиг. 6 приведен график зависимости времени, которое требуется мультифиламентной шовной нити из сополимера лактида и гликозида в водном буфере при pH 7,27 и 37 градусах по Цельсию, чтобы достичь снижения начальной прочности на разрыв на 100 процентов, от присутствующего уровня кислотности.

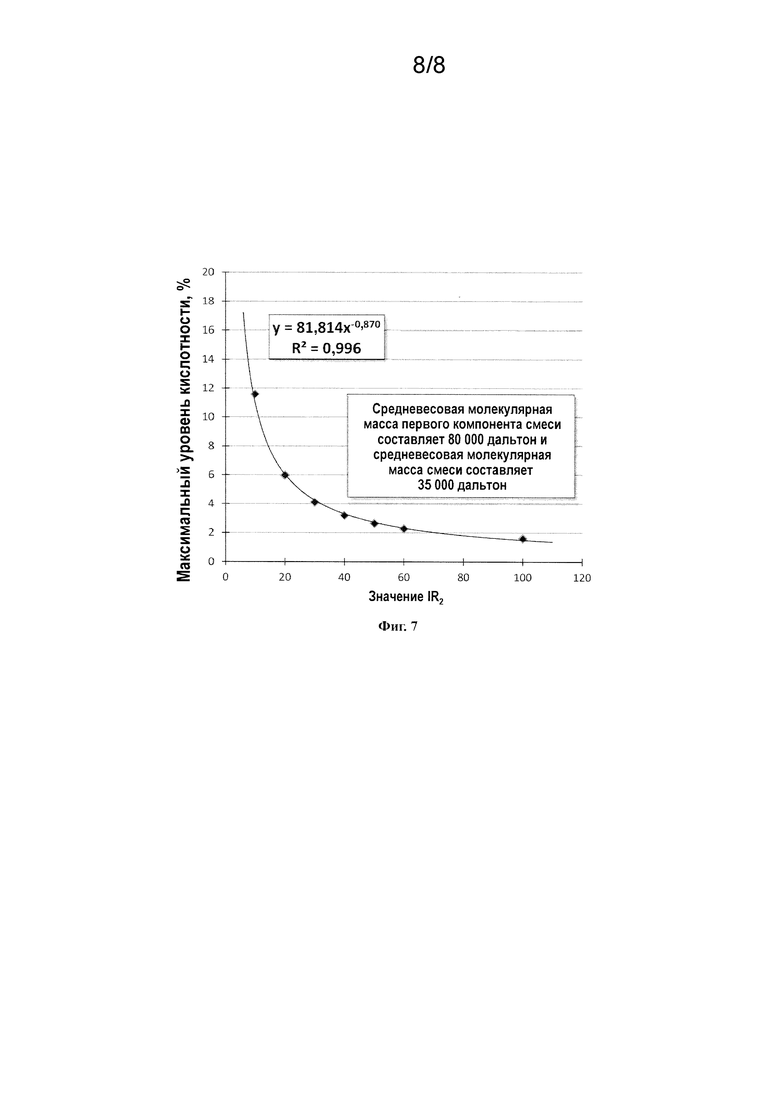

На фиг. 7 приведен график максимального уровня кислотности в зависимости от значения IR2.

ОСУЩЕСТВЛЕНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Специалисту в данной области должно быть понятно, что уровень кислотности может быть выражен различными способами. Они включают в себя миллиэквиваленты на грамм (мэкв/г). Мы намерены описать концепцию уровня кислотности, которая будет использована в настоящем документе. Определяется число молей групп карбоновой кислоты, присоединенных к цепи исследуемой смолы. Если смола представляет собой полилактон, определяется число молей мономера лактона, входящее в состав указанной смолы. В настоящем документе уровень кислотности определен как число молей указанных групп карбоновой кислоты, присоединенных к цепочкам, поделенное на число молей указанного мономера лактона, входящее в состав указанной смолы. В случае смол, содержащих повторяющиеся полимерные звенья, образованные не из лактонов, число молей повторяющихся полимерных звеньев будет учтено.

Таким образом, если смола была образована содержащей 90 молей полимеризованного гликолида и 10 молей полимеризованного лактида и имела концевые группы, соответствующие 1,7 молей групп карбоновой кислоты, можно рассчитать, что смола имела уровень кислотности, равный 1,7 процента (100×1,7/(90+10)=1,7). В другом примере, если смола была образована содержащей 81 моль полимеризованного гликолида, 9 молей полимеризованного лактида и 10 молей повторяющихся звеньев адипината гексаметилена и имела концевые группы, соответствующие 2,0 моля групп карбоновой кислоты, можно рассчитать, что эта вторая смола имела уровень кислотности, равный 2,0 процента (100×2,0/(81+9+10)=2,0).

Для хирургической шовной нити, основанной на полигликолиде или сополимере с высоким содержанием гликолида, минимальный уровень кислотности составляет 0,3 процента, а максимальный уровень кислотности, который может входить в состав и при этом поддерживать высокие механические свойства, зависит от молекулярной массы компонента смеси с более низкой молекулярной массой. Когда компонент с более низкой молекулярной массой смешивают с компонентом смеси с более высокой молекулярной массой, обладающим средневесовой молекулярной массой 80000 дальтон, максимальный предел уровня кислотности составляет приблизительно 12 процентов, если доля инициатора для компонента смеси с более низкой молекулярной массой, IR2, равна 10; если IR2 составляет 20, максимальный предел уровня кислотности составляет приблизительно 6 процентов.

Мы определили, что когда компонент с более низкой молекулярной массой смешивают с компонентом смеси с более высокой молекулярной массой, обладающим средневесовой молекулярной массой 80000 дальтон, зависимость максимального предела уровня кислотности от доли инициатора для компонента смеси с более низкой молекулярной массой, IR2, может быть описана следующей формулой:

Макс. уровень кислотности = 110×IR2-0,983 (1)

Мы определили, что когда компонент с более низкой молекулярной массой смешивают с компонентом смеси с более высокой молекулярной массой, обладающим средневесовой молекулярной массой 120000 дальтон, зависимость максимального предела уровня кислотности от доли инициатора для компонента смеси с более низкой молекулярной массой, IR2, может быть описана следующей формулой:

Макс. уровень кислотности = 140×IR2-0,994 (2)

Долю инициатора, IR, определяют как соотношение числа молей инициатора к полному молярному количеству мономеров. IR1 обозначает долю инициатора для первого компонента смеси, а IR2 обозначает долю инициатора для второго компонента смеси.

В некоторых вариантах осуществления настоящего изобретения значения IR1 могут находиться в диапазоне от приблизительно 250 до приблизительно 1200, а значения IR2 могут находиться в диапазоне от приблизительно 8 до приблизительно 100.

Таким образом, максимальное количество кислоты, которое может входить в состав новых смесей, составляющих предмет настоящего изобретения, зависит от значения IR2, а также от молекулярной массы компонента смеси с более высокой молекулярной массой. Поэтому когда значение IR2 равно 10, максимальная величина кислотности составляет приблизительно 12 процентов, если средневесовая молекулярная масса компонента с высокой молекулярной массой равна 80000 дальтон, и приблизительно 14 процентов, если средневесовая молекулярная масса компонента с высокой молекулярной массой равна 120000 дальтон. Соответственно, когда значение IR2 равно 20, максимальная величина кислотности составляет приблизительно 6 процентов, если средневесовая молекулярная масса компонента с высокой молекулярной массой равна 80000 дальтон, и приблизительно 7 процентов, если средневесовая молекулярная масса компонента с высокой молекулярной массой равна 120000 дальтон.

Чем ниже значения IR2, тем более высокие максимальные уровни кислотности являются возможными. Например, максимальный уровень кислотности составляет приблизительно 20 процентов, когда первый полимерный компонент имеет средневесовую молекулярную массу 80000 дальтон, и причем максимальный уровень кислотности составляет приблизительно 26,5%, когда первый полимерный компонент имеет средневесовую молекулярную массу 120000 дальтон.

Новые полимерные смеси, составляющие предмет настоящего изобретения, выполнены из рассасывающихся (со)полимеров и (со)олигомеров сложных полиэфиров. Предпочтительно, один из компонентов смеси представляет собой сополимер гликолида/лактида. Другой компонент смеси представляет собой соолигомер гликолида/лактида со значительным числом концевых групп кислотной природы.

Сополимер гликолида/лактида производят обычным способом. Предпочтительным способом получения является способ, описанный ниже. Лактоновые мономеры вместе со спиртовым инициатором, подходящим катализатором и красителем (при необходимости) загружают в стандартный реактор с перемешиванием. После продувания для удаления кислорода реагенты нагревают в атмосфере азота при перемешивании для проведения полимеризации с раскрытием цикла. По истечении подходящего периода времени образованную смолу выгружают и нарезают на фрагменты соответствующего размера. Частицы смолы обрабатывают для удаления остатков летучих веществ с последующим хранением в вакууме. Мольные доли полимеризованного гликолида и полимеризованного лактида в сополимере с высоким содержанием гликолида, подходящем для использования в новых смесях, составляющих предмет настоящего изобретения, могут варьироваться для получения необходимых характеристик. Как правило, мольная доля полимеризованного гликолида в полимере с высоким содержанием гликолида составляет от приблизительно 80 процентов до приблизительно 100 процентов, чаще - от приблизительно 85 процентов до приблизительно 95 процентов, а предпочтительно - от приблизительно 88 процентов до приблизительно 92 процентов. Когда доля полимеризованного гликолида в полимере с высоким содержанием гликолида составляет 100 процентов, полимер представляет собой полигликолид; для некоторых сфер хирургического применения предпочтительным является полигликолид. Как правило, мольная доля полимеризованного лактида в сополимере с высоким содержанием гликолида составляет от приблизительно 0 процентов до приблизительно 20 процентов, чаще - от приблизительно 5 процентов до приблизительно 15 процентов, а предпочтительно - от приблизительно 8 процентов до приблизительно 12 процентов.

Мы обнаружили, что полимеры, составляющие предмет настоящего изобретения, могут быть произведены с использованием металлических катализаторов, таких как оловянные катализаторы или титановые катализаторы. Оловянные катализаторы включают в себя октоат олова и хлорид олова. Мы дополнительно обнаружили, что уровень катализатора преимущественно составляет от приблизительно 3 до 30 м. д. на основании содержания металла.

Соответствующие количества полимерных компонентов с более высокой и более низкой молекулярной массой, присутствующие в новых смесях, составляющих предмет настоящего изобретения, будут достаточно эффективными для обеспечения желаемых характеристик и свойств. Новые рассасывающиеся полимерные смеси, составляющие предмет настоящего изобретения, будут, как правило, содержать от приблизительно 1,25% вес. до приблизительно 50% вес. компонента с более низкой молекулярной массой, чаще от приблизительно 12% вес. до приблизительно 22% вес. Компонент с более высокой молекулярной массой будет, как правило, составлять оставшуюся часть смесей.

В таблице 1 приведены параметры и диапазоны для новых полимерных смесей, составляющих предмет настоящего изобретения. На протяжении настоящей заявки IV1 обозначает характеристическую вязкость компонента смеси 1, IV2 обозначает характеристическую вязкость компонента смеси 2, а IVСМЕСЬ обозначает характеристическую вязкость смеси. Аналогично, Mw1 обозначает средневесовую молекулярную массу компонента смеси 1, Mw2 обозначает средневесовую молекулярную массу компонента смеси 2, MwСМЕСЬ обозначает средневесовую молекулярную массу смеси, а MwВОЛОКНО обозначает средневесовую молекулярную массу волокна. Измерения характеристической вязкости производились при концентрации приблизительно 0,1 г/дл при 25°C в гексафторизопропаноле (ГФИП).

значение

Предпочтительно 1,45-1,55

Предпочтительно 0,22-0,23

Наиболее часто наблюдаемый

1,15-1,25

Наиболее часто наблюдаемый

0,95-1,0

Наиболее часто выбираемый

80000-90000

Наиболее часто выбираемый

4800-5000

Наиболее часто наблюдаемый

58000-65000

Наиболее часто наблюдаемый

42000-46000

Чаще всего 1,7

28, если смешано со смолой с Mw 120 тыс. дальтон(1)

(предполагая IR2, равную 5)

(используя IR2, равную 20)

(2) Хотя в таблице 1 перечислены IVВОЛОКНО и MwВОЛОКНО, эти обозначения можно применять к любому медицинскому устройству, выполненному из полимерных смесей, обладающих признаками изобретения, а не только к волокнам

В некоторых случаях изделия могут быть сделаны непосредственно из компонентов смеси посредством термических процессов; примеры включают в себя прямую экструзию расплава физической смеси компонентов смеси или прямое литье под давлением физической смеси компонентов смеси. Поясним, что физическую смесь компонентов смеси вносят в питающий бункер оборудования для формования, экструдера, машины для литья под давлением и т.п.

Четыре индивидуальных смеси заявленного изобретения были приготовлены и превращены в нити посредством мультифиламентной экструзии и упорядочения. Нити были дополнительно обработаны в плетеные нити размера 2/0. Четыре смеси были приготовлены так, чтобы они имели уровень кислотности 1,7 процента, аналогично описанию в примерах. На плетеные нити было нанесено покрытие для обеспечения скользкости и надлежащее количество антибактериального средства триклозан; покрытые плетеные нити стерилизовали этиленоксидом (ЭО).

Измерения характеристической вязкости полимерных смесей и пределов прочности на разрыв сделанных из них нитей, а также данные о молекулярной массе, собранные посредством гельпроникающей хроматографии (ГПХ) и измерений IV характеристической вязкости, выполненных на соответствующих плетеных нитях, приведены в таблицах с 10 по 12. На протяжении настоящей заявки Mw обозначает средневесовую молекулярную массу, Mn обозначает среднечисловую молекулярную массу, а Mz обозначает z-среднюю молекулярную массу.

Образцы для ГПХ растворяли в гексафторизопропаноле (ГФИП) в количестве примерно 2 мг/мл. После того как все твердое вещество было растворено, растворы были отфильтрованы через 0,45 мкм фильтрующий диск в виалы ГПХ для анализа. Система, использованная для анализа, состояла из ВЭЖХ Waters 2695, рефрактометра Wyatt Optilab rEX и детектора рассеяния лазерного излучения с кратными углами Wyatt HELEOS II. Для разделения использовали две колонки PL HFIPgel (9 мкм, 300 мм × 7,5 мм (внутр. диам.)) от Polymer Laboratories. Температура колонки была установлена на 40°C. ГФИП с 0,01 M бромида лития (LiBr) (0,2% об. H2O) использовали в качестве подвижной фазы и подавали с постоянной скоростью потока 0,7 мл/мин. Объем вводимой пробы составлял 70 мкл. Для эксплуатации прибора и анализа данных использовали программное обеспечение Empower (Waters) и Astra (Wyatt).

Данные о молекулярной массе, собранные из ГПХ и измерений характеристической вязкости, для вышеупомянутых плетеных нитей после стерилизации ЭО приведены ниже в таблице 12.

Гомополимер полигликолид или сополимер гликолид/лактид с высоким содержанием гликолида может быть охарактеризован с помощью химического анализа. Данные характеристики включают в себя, без ограничений, характеристическую вязкость в диапазоне от приблизительно 0,8 до приблизительно 2 дл/г, измеренную в гексафторизопропаноле (ГФИП) при 25°C и при концентрации 0,1 г/дл, для смолы из обладающей признаками изобретения полимерной смеси. По результатам анализа с использованием гельпроникающей хроматографии средневесовая молекулярная масса полимеров находится в диапазоне приблизительно от 35000 до 120000 дальтон. Следует понимать, что можно применять, а для определенных приложений и желательны к применению, смолы с большей молекулярной массой при условии, что технологическое оборудование, используемое для образования смеси и для образования медицинского устройства, способно работать с расплавами с вязкостью, характерной для данных высоких молекулярных масс. Например, в некоторых приложениях для производства медицинских устройств с определенными характеристиками, например, такими как большая прочность, может потребоваться применение смолы с характеристической вязкостью 2,5 дл/г. Новые полимерные смеси, составляющие предмет настоящего изобретения, как правило, имеют температуру плавления от приблизительно 185 до 224°C, температуру стеклования в диапазоне от приблизительно 35°C до приблизительно 45°C, и степень кристалличности от приблизительно 30 до приблизительно 50 процентов.

Анализ с использованием ядерного магнитного резонанса подтвердил, что высушенная сополимерная смола представляет собой статистический сополимер лактида и гликолида. Следует понимать, что могут использоваться различные изомеры лактида, такие как L-лактид или D-лактид или мезолактид.

Характеристики полимерных смесей, составляющих предмет настоящего изобретения, будут достаточно эффективными, чтобы обеспечить необходимые физические свойства, позволяющие хирургическим устройствам работать согласно их предназначению, и при этом терять эти механические свойства со значительно большей скоростью, чем стандартные синтетические рассасывающиеся полимеры схожей композиции.

Для целей настоящей заявки мы хотим определить термин «блокирование» или «присоединение» концевых групп. «Блокирование» или «присоединение» концевых групп является химической модификацией концов полимерной цепи. Эти термины также обозначают химическую модификацию концов цепи низкомолекулярных полимеров или олигомеров. Для ясности рассмотрим полимеризацию с раскрытием цикла, которую начинают с инициатора и мономеров лактона. Для начала рассмотрим монофункциональный спирт в качестве инициатора, например, 1-додеканол. В этом случае полученные полимерные цепи имеют алкильную функциональную группу на одном конце и спиртовую функциональную группу на другом. Теперь можно химически модифицировать спиртовую функциональную группу в карбоксильную функциональную группу. Это можно легко осуществить путем реакции спиртового конца цепи с циклическим ангидридом, таким как дигликолевый ангидрид или янтарный ангидрид. Для целей настоящей заявки мы можем сказать, что этот полимер имеет присоединенные концевые группы функциональной карбоновой кислоты.

Аналогично можно рассмотреть использование инициатора, содержащего и функциональную группу карбоновой кислоты, и спиртовую группу, такого как гликолевая кислота. В этом случае полученные полимерные цепи имеют функциональную группу карбоновой кислоты на одном конце и спиртовую функциональную группу на другом. Теперь можно снова химически модифицировать спиртовую функциональную группу в функциональную группу карбоновой кислоты. Для целей настоящей заявки мы можем сказать, что этот полимер имеет присоединенные концевые группы функциональной карбоновой кислоты. Поясним, что мы не считаем полимер, инициированный гликолевой кислотой, имеющим присоединение концевых групп, пока его концевые группы не превращены в карбоновую кислоту, например, дополнительно реакцией с циклическим ангидридом.

Наконец, можно рассмотреть использование инициатора, содержащего две спиртовые функциональные группы, такого как диэтиленгликоль. В этом случае полученные полимерные цепи имеют спиртовые функциональные группы на обоих концах. Теперь можно химически модифицировать обе спиртовые функциональные группы в функциональные группы карбоновой кислоты. Для целей настоящей заявки мы можем сказать, что последние два полимера имеют присоединение концевых групп функциональной группой карбоновой кислоты.

Специалисту в данной области должно быть понятно, что замещение может быть достигнуто множеством способов. Они могут включать в себя также, например, прямое окисление концов цепи.

В одном варианте осуществления настоящего изобретения полимерная смесь содержит обычный краситель. Краситель должен быть разрешен для клинического применения; такие красители включают в себя, без ограничений, D&C Violet № 2 и D&C Blue № 6 и их аналогичные комбинации. Следует заметить, что один или более компонент смеси может быть окрашен, или краситель может быть введен на стадии составления смеси. В дополнение к этому в другом варианте осуществления один полимерный компонент смеси может быть окрашен первым красителем с заданной концентрацией, а второй полимерный компонент окрашен тем же или другим красителем с той же или другой концентрации.

Новые полимерные смеси, составляющие предмет настоящего изобретения, можно производить из индивидуальных компонентов посредством ряда стандартных техник с использованием стандартного технологического оборудования. Примеры технологических способов включают в себя химические реакции типа полимеризации с раскрытием цикла и поликонденсации, способы удаления летучих веществ и сушки смолы, способы сухого смешивания в сушильном барабане, смешивания в растворе, экструзионного смешивания в расплаве, литья под давлением, термического отжига и стерилизации окисью этилена. Альтернативы сухому смешиванию с последующим смешиванием смеси в расплаве могут включать в себя использование двух или более стандартных питателей, предпочтительно весовых питателей непрерывного действия, которые подают смешиваемые компоненты в экструдер; причем экструдер может быть одношнекового или двухшнекового типа.

В альтернативном варианте осуществления для подачи расплавов компонентов смеси можно использовать множество экструдеров, например, в процессе совместной экструзии. Новые полимерные смеси, составляющие предмет настоящего изобретения, могут быть приготовлены посредством обычных термических процессов. Примеры способов термической обработки для получения полимерных смесей, составляющих предмет настоящего изобретения, включают в себя смешивание в расплаве в экструдере, которое может включать в себя двухшнековое смешивание или одношнековую экструзию, совместную экструзию, двухшнековое смешивание с одновременным вакуумным удалением летучих веществ на экструдере с выходным отверстием, вакуумную барабанную сушку с термическим удалением летучих веществ, удаление мономера экстракцией растворителем при повышенной температуре и отжиг смолы.

Как полимерные компоненты, так и смеси, составляющие предмет настоящего изобретения, могут разделяться на частицы стандартными способами, такими как комкование, гранулирование и измельчение.

Дополнительный вариант осуществления настоящего изобретения представляет собой подачу частиц компонентов смеси соответствующего размера непосредственно в экструдер или питатель машины для литья под давлением. Специалисту в данной области будет понятна возможность применения данного способа с другими технологическими способами, такими как, без ограничений, пленочная или волоконная экструзия. Преимуществом ограничения тепловой истории компонентов полимерной смеси является избежание возможности преждевременной деструкции полимера. Дополнительные способы термической обработки могут включать в себя способ, выбранный из группы, состоящей из литья под давлением, прямого прессования, раздувного формования, экструзии с раздувом, термоформования, пленочной экструзии, волоконной экструзии, листовой экструзии, профильной экструзии, экструзии нетканого материала раздуванием из расплава, совместной экструзии, экструзии труб, вспенивания, центробежного формования, каландрования и экструзии. Как указано выше, частицы компонентов смеси соответствующего размера могут смешиваться в расплаве с использованием данных способов термической обработки. В некоторых случаях может быть возможным и желательным применение способов обработки в растворе, таких как прядение из раствора, скрепление прядением, гель-прядение и электропрядение.

Другие примеры стандартного производственного оборудования, которое может использоваться для производства новых полимерных смесей, составляющих предмет настоящего изобретения, могут включать в себя одношнековые и двухшнековые аппараты для интенсивного перемешивания, которые работают в непрерывном режиме или порционно.

Оборудование должно быть достаточного размера, чтобы работать эффективно и обеспечивать необходимый объем партии. Примеры такого оборудования включают в себя химические реакторы с размерами в диапазоне, например, от двух галлонов до семидесяти пяти галлонов или более, сушилки для удаления летучих веществ в диапазоне объемов, например, от 28 литров (один кубический фут) до 566 литров (двадцать кубических футов) или более, одно- и двухшнековые экструдеры с диаметром, например, от приблизительно 2,54 см (один дюйм) до приблизительно 7,6 см (три дюйма), и машины для литья под давлением с размером, например, от приблизительно 7000 до приблизительно 40000 кг (от приблизительно семи до приблизительно 40 тонн) или более. Предпочтительный способ и необходимое для него оборудование для получения полимерных смесей, составляющих предмет настоящего изобретения, описаны в примерах 7-9.

При необходимости полимерные смеси, составляющие предмет настоящего изобретения, могут содержать другие стандартные компоненты и вещества. Другие компоненты, добавки или вещества вводят для придания полимерным смесям и медицинским устройствам, составляющим предмет настоящего изобретения, дополнительных желаемых характеристик, включая антимикробные характеристики, контролируемое высвобождение лекарственного средства, рентгеноконтрастность и улучшенную остеоинтеграцию.

Другие такие компоненты вводят в количестве, достаточном для эффективного получения необходимых свойств или характеристик. Как правило, количество других вспомогательных веществ будет составлять от приблизительно 0,1% вес. до приблизительно 20% вес., чаще - от приблизительно 1% вес. до приблизительно 10% вес., а предпочтительно - от приблизительно 2% вес. до приблизительно 5% вес. от общего количества смеси.

Разнообразие терапевтических веществ, которые можно использовать в полимерных смесях, составляющих предмет настоящего изобретения, огромно. В общем случае, терапевтические вещества, которые могут вводиться посредством композиций из настоящего изобретения, включают в себя, без ограничений, противоинфекционные средства, такие как антибиотики и противовирусные средства.

Другие такие компоненты вводят в количестве, достаточном для эффективного получения необходимых свойств или характеристик. Как правило, количество других вспомогательных веществ будет составлять от приблизительно 0,1% вес. до приблизительно 20% вес., чаще - от приблизительно 1% вес. до приблизительно 10% вес., а предпочтительно - от приблизительно 2% вес. до приблизительно 5% вес.

Примеры антимикробных веществ включают в себя полихлорфеноксифенолы, такие как 5-хлор-2-(2,4-дихлорфенокси)фенол (также известный как триклозан). Примеры рентгеноконтрастных веществ включают в себя сульфат бария, тогда как примеры остеоинтегрирующих веществ включают в себя трикальцийфосфат.

Разнообразие терапевтических веществ, которые можно использовать в полимерных смесях, составляющих предмет настоящего изобретения, огромно. В общем случае, терапевтические вещества, которые можно вводить посредством фармацевтических композиций из настоящего изобретения, включают в себя, без ограничений, противоинфекционные средства, такие как антибиотики и противовирусные средства; анальгетики и анальгетические комбинации; анорексики; антигельминтики; противоревматические средства; противоастматические средства; средства для предотвращения спаек; антиконвульсивные средства; антидепрессанты; антидиуретические средства; противодиарейные средства; антигистаминные препараты; противовоспалительные средства; противомигренозные препараты; противозачаточные средства; противорвотные препараты; антинеопластические препараты; лекарства от болезни Паркинсона; средства для снятия зуда; антипсихотические средства; жаропонижающие средства, спазмолитические средства; антихолинергические средства; симпатомиметики; производные ксантина; сердечно-сосудистые препараты, включающие в себя блокаторы кальциевых каналов и бета-блокаторы, такие как пиндолол, и антиаритмические препараты; антигипертензивные средства; диуретики; сосудорасширяющие средства, включая общие коронарные, периферические и церебральные; стимуляторы центральной нервной системы; средства от насморка и кашля, включая противоотечные средства; гормоны, такие как эстрадиол и другие стероидные гормоны, включая кортикостероиды; снотворные средства; иммуноподавляющие препараты; мышечные релаксанты; парасимпатолитические вещества; психостимуляторы; седативные средства; транквилизаторы; полученные из естественных источников или с помощью генетической инженерии белки, полисахариды, гликопротеины или липопротеины; олигонуклеотиды, антитела, антигены, холинергики, химиотерапевтические препараты, кровоостанавливающие препараты, противотромбозные средства, радиоактивные вещества и цитостатические препараты. Терапевтически эффективные дозировки можно определить способами in vitro или in vivo. Для каждой конкретной добавки можно провести независимые определения для подбора оптимальной необходимой дозировки. Определение эффективных уровней дозировки для достижения необходимых результатов находится в компетенции специалистов в данной области. Скорость высвобождения добавок также может варьироваться в пределах знаний специалиста в данной области для определения преимущественного профиля высвобождения средства в зависимости от терапевтических условий, на которые он направлен.

Подходящие стекла или керамики включают в себя, без ограничений, фосфаты, такие как гидроксиапатиты, замещенные апатиты, тетракальцийфосфат, альфа- и бета-трикальцийфосфат, октакальцийфосфат, брушит, монетит, метафосфаты, пирофосфаты, фосфатные стекла, карбонаты, сульфаты и оксиды кальция и магния, а также их комбинации.

Новые рассасывающиеся медицинские устройства, составляющие предмет настоящего изобретения, которые выполнены из новых рассасывающихся полимерных смесей, составляющих предмет настоящего изобретения, включают в себя, без ограничений, стандартные медицинские устройства, в особенности волокнистые устройства, такие как шовные нити и сетки на монофиламентной или мультифиламентной основе, тканые изделия, нетканые изделия, плетеные изделия, волокнистые пучки, пленки, жгуты и другие вживляемые медицинские устройства, включая скобы, фиксаторы, зажимы, устройства для фиксации тканей, сетчатые фиксирующие устройства, устройства для наложения анастомоза, шовные якоря и якоря для костей, винты для соединения тканей и костей, пластины для скрепления костей, протезы, опорные элементы, устройства для наращивания тканей, устройства для перевязки тканей, пластыри, подложки, каркасы для тканевой инженерии, композиты, костные трансплантаты, устройства для доставки лекарственных средств, стенты, костный воск и заменители костной ткани, их комбинации и эквиваленты.

Медицинское устройство также может быть покрыто или смешано подходящим с медицинской точки зрения веществом, например таким как триклозан.

На фиг. 1A-D приведены иллюстрации стандартных плетеных хирургических шовных нитей, которые могут быть выполнены из новых рассасывающихся полимерных смесей, составляющих предмет настоящего изобретения. Шовные нити, как показано, выполнены из филаментов или мультифиламентной пряжи и могут иметь конструкцию сердцевины. Иллюстрация стандартной монофиламентной шовной нити, которая может быть выполнена из новых рассасывающихся полимерных смесей, составляющих предмет настоящего изобретения, рядом с обычной хирургической иглой приведена на фиг. 2. Хирургический фиксатор, который может быть получен литьем из новых рассасывающихся полимерных смесей, составляющих предмет настоящего изобретения, показан на фиг. 3.

Для целей настоящей заявки мы хотим использовать термин «шовная нить» для обозначения хирургических шовных нитей и, в более широком смысле, волокнистых устройств, включая монофиламентную и мультифиламентную пряжу, применяемых в медицинской области. Они включают в себя, без ограничений, волокна, применяемые для создания хирургических сеток; волокна, применяемые для создания хирургических тканей и лент, полученных посредством любого известного способа обработки (плетеные, тканые, нетканые и пр.). Шовные нити, составляющие предмет настоящего изобретения, могут быть использованы для множества применений, включая, без ограничений, фиксацию раны, ушивание раны, общее сближение тканей и закрепление имплантатов.

Современные хирургические шовные нити по существу имеют диапазон от размера 5 (тяжелая плетеная шовная нить для ортопедии) до размера 11/0 (например, тонкая монофиламентная шовная нить для офтальмологии). Фактический диаметр нити для заданного Фармакопеей США размера изменяется в зависимости от класса материала шовной нити. Диаметры шовных нитей из класса синтетических рассасывающихся шовных нитей приведены в фармакопее США (USP), а также Европейской фармакопее. Чаще всего используют стандарт USP.

Мы обнаружили, что полимерные смеси, составляющие предмет настоящего изобретения, можно использовать для получения стерильных хирургических шовных нитей, обладающих значительной начальной прочностью на разрыв, которые в дальнейшем обладают минимальной механической прочностью по истечении 14 дней после вживления, и рассасываются через приблизительно 42 дня после вживления. Эти обладающие признаками изобретения шовные нити заданного размера (диаметра) обладают такой же начальной прочностью на разрыв, как шовные нити на один размер больше из доступных в настоящее время стерильных быстро рассасывающихся коммерческих шовных нитей, которые теряют большую часть прочности на разрыв через 14 дней после вживления и по существу рассасываются через приблизительно 42 дня.

Полимерные компоненты медицинских устройств, составляющих предмет настоящего изобретения, должны иметь характеристическую вязкость по меньшей мере приблизительно 0,5 дл/г при измерении в гексафторизопропаноле при 25°C при концентрации 0,1 г/дл, при условии, что медицинское устройство полностью растворимо в этом растворителе.

Литье под давлением

Способ литья под давлением хорошо известен в полимерной промышленности. Он предназначен для изготовления изделий различных форм и размеров путем плавления полимера, его перемешивания и последующего впрыскивания расплавленной смолы в литьевую форму подходящей геометрии. После отверждения смолы изделие по существу извлекают из формы и продолжают технологический процесс.

Для целей настоящего изобретения можно использовать стандартную машину для литья под давлением емкостью 30 тонн с электрическим управлением. Полимерные смеси, составляющие предмет настоящего изобретения, могут быть обработаны следующим общим способом. Полимер и полимерные смеси могут подавать под током азота самотеком из питателя в подогреваемый цилиндр. В цилиндре полимер по существу перемещают вперед плунжером шнекового типа в подогреваемую камеру. При продвижении шнека вперед расплавленный полимер и полимерные смеси продавливают через упирающееся в форму сопло, позволяя полимеру и полимерным смесям попасть в специально сконструированную полость пресс-формы через систему литника и распределительного канала. В полости пресс-формы происходит образование смеси в изделие, которое оставляют охлаждаться в течение периода времени при заданной температуре. Затем его извлекают или выталкивают из формы и отделяют от литника и распределительного канала.

Дополнительным аспектом полимерных смесей, обладающих признаками настоящего изобретения, является постоянство средневесовой молекулярной массы при термической обработке. Преимущество того, что средневесовая молекулярная масса практически не изменяется во время термической обработки, такой как экструзия расплава, заключается в приобретении готовыми устройствами, формируемыми таким образом, более высоких механических свойств. Мы обнаружили, что в случае получения мультифиламентной пряжи желательно, чтобы нити пряжи имели минимальную средневесовую молекулярную массу приблизительно 35000 дальтон. Если средневесовая молекулярная масса полимерной смеси падает слишком сильно во время термической обработки, будет сложно достичь минимальной средневесовой молекулярной массы в полученном медицинском устройстве, и, следовательно, обеспечить данному элементу минимально необходимые механические свойства.

Еще одним дополнительным аспектом рассасывающихся полимерных смесей, обладающих признаками настоящего изобретения, является введение в состав третьего полимерного компонента, причем указанный третий полимерный компонент выбран из группы, состоящей из нерассасывающихся полимеров, быстро рассасывающихся полимеров и медленно рассасывающихся полимеров.

Следует отметить, что полимерные смеси, обладающих признаками настоящего изобретения, допускают изготовление обладающих признаками изобретения медицинских устройств, которые могут содержать противомикробное средство, такое как триклозан. Особенный интерес представляют хирургические шовные нити, обработанные данным противомикробным средством. Имеющиеся в настоящее время стерильные, быстро рассасывающиеся, коммерчески производимые шовные нити, которые теряют большую часть прочности на разрыв через 14 дней после вживления и по существу рассасываются через приблизительно 42 дня, не обрабатываются триклозаном. Попытки изготовить такую шовную нить, содержащую триклозан, сталкиваются с технологическими сложностями. Используя обладающие признаками изобретения полимерные смеси, описанные ранее в настоящем документе, мы смогли изготовить стерильные хирургические шовные нити, обработанные триклозаном, которые теряют большую часть прочности на разрыв через 14 дней после вживления и по существу рассасываются через приблизительно 42 дня.

Другой аспект настоящего изобретения представляет собой шовную нить, имеющую период рассасывания по меньшей мере на 20% короче, чем период рассасывания аналогичной шовной нити, состоящей по существу из первого полимерного компонента. Еще один аспект представляет собой шовную нить, имеющую период после вживления, необходимый для достижения нулевой механической прочности, по меньшей мере на 30% короче, чем период после вживления, необходимый для достижения нулевой механической прочности аналогичной шовной нити, состоящей по существу из первого полимерного компонента. Еще один аспект представляет собой шовную нить, имеющую прочность до вживления, превышающую или равную 75% прочности до вживления аналогичной шовной нити, состоящей по существу из первого полимерного компонента.

Следующие примеры иллюстрируют принципы и способы реализации настоящего изобретения, хотя не ограничиваются ими.

Пример 1

Синтез незамещенного, инициированного додеканолом при IR 800, 16 м. д. олова, 90/10 сополимера L-лактида/гликолида

В подходящий реактор из нержавеющей стали емкостью 50 галлонов с масляной рубашкой и возможностью перемешивания добавляли 24,66 кг L(-)-лактида и 175,34 кг гликолида, 391,89 г додеканола и 74,24 г 0,33 M раствора октоата олова в толуоле. Реактор закрывали и запускали цикл продувки при перемешивании со скоростью вращения 13 об/мин в направлении вверх. Реактор откачивали до давления менее 267 Па (2 Торр) и поддерживали при этих условиях в течение по меньшей мере 15 минут, а затем вводили газообразный азот. Цикл вакуумирование-продувка азотом повторяли еще раз для получения сухой атмосферы.

При завершении конечного введения азота давление устанавливали на уровне, слегка превышающем уровень атмосферного давления. Температуру масляного теплоносителя повышали до 135°C. Когда температура партии достигала 120°C, мешалку останавливали и повторно запускали в направлении вниз на 13 об/мин.

Сосуд нагревался посредством компьютерного управления с различными скоростями в зависимости от температуры партии и разницы температур между масляной рубашкой и партией TМ-TП.

Для интервала температуры партии от комнатной температуры до 199°C, если TМ-TП было меньше или равно 3°C, скорость нагрева была 42°C в час, а если TМ-TП было больше 3°C, скорость нагрева была 24°C в час. Когда температура партии достигала 170°C, скорость мешалки уменьшали до 6 об/мин. Когда расплавленная масса партии достигала температуры 200°C, реакция продолжалась в течение еще 100 минут. Температура масла увеличивалась со средней скоростью 30°C в час и оставалась в диапазоне 199-205°C.

В конце периода реакции температуру масла повышали до 212°C и полимер выгружали из сосуда с помощью насоса для полимерного расплава в подводный гранулятор. Во время гранулирования гранулированный полимер переносили в центрифужную сушилку, где материал слишком большого размера отделяли в лоток для улавливания агломерата. Скорость устройства для резки гранулятора регулировали до получения среднего веса гранулы 25 мг.

Полимерные гранулы переносили в 566-литровую (20 кубических футов) ротационную вакуумную сушилку из нержавеющей стали. Сушилку закрывали и откачивали до давления менее 26,7 Па (200 мТорр). После снижения давления до менее 26,7 Па (200 мТорр) включали вращение барабана со скоростью 6 об/мин и сушили массу в вакууме в течение 18 часов. По истечении 18-часовой вакуумной сушки температуру масла поддерживали на уровне 110°C в течение 24 часов. В конце данного периода нагрева массу оставляли охлаждаться по меньшей мере в течение 4 часов при продолжающемся вращении и глубоком вакууме. Полимер выгружали из сушилки, напустив в сосуд азот, открывая шибер и позволяя гранулам полимера высыпаться в предназначенные для них сосуды для долговременного хранения.

Сосуды для долговременного хранения были герметичны и имели клапаны для откачки, позволяя хранить смолу в вакууме. Смолу охарактеризовали. Она показала характеристическую вязкость 1,53 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гельпроникающей хроматографии средневесовая молекулярная масса полимера составила приблизительно 82 600 дальтон. По результатам анализа с использованием дифференциальной сканирующей калориметрии температура стеклования полимера составила 45°C, а фазовый переход плавления происходил при температуре 197°C. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола представляла собой статистический сополимер полимеризованного L(-)-лактида и гликолида. Рентгеноструктурный анализ показал степень кристалличности приблизительно 37,6 процента.

Пример 2

Способом, аналогичным описанному в примере 1, проводился синтез с целью получить инициированный додеканолом, 90/10 сополимер L-лактида/гликозида. Он демонстрировал такую же характеристическую вязкость, как сополимер из примера 1. Сополимер из данного примера 2 превращали в обладающую признаками изобретения полимерную смесь, которая была в дальнейшем экструдирована и переработана в плетеные шовные материалы, которые затем использовали для тестирования in vivo.

Пример 3

Синтез замещенного, IR 600, 6,6 м. д. олова, 90/10 сополимера L-лактида/гликолида

В подходящий реактор из нержавеющей стали емкостью 10 галлонов с масляной рубашкой и возможностью перемешивания добавляли 3,080 кг L(-)-лактида и 21,919 кг гликолида, 26,64 г гликолевой кислоты и 4,25 мл 0,33 M раствора октоата олова в толуоле. Реактор закрывали и запускали цикл продувки при перемешивании со скоростью вращения 7 об/мин в направлении вверх. Реактор откачивали до давления менее 26,7 Па (200 мТорр) и поддерживали при этих условиях в течение по меньшей мере 15 минут, а затем вводили газообразный азот. Цикл повторяли два раза для получения сухой атмосферы.

При завершении конечного введения азота давление устанавливали на уровне, слегка превышающем уровень атмосферного давления. Температуру масляного теплоносителя повышали до 130°C со средней скоростью нагрева 120°C/час. Когда температура партии достигала 120°C, мешалку останавливали и повторно запускали в направлении вниз на 7 об/мин.

Контроллер масляной рубашки устанавливали на 203°C со средней скоростью нагрева 60°C в час. Когда расплавленная масса партии достигала температуры 200°C, реакция продолжалась в течение еще 5 часов при 7 об/мин.

Мешалку останавливали, и реактор немного продували азотом с открытым вентиляционным отверстием. Затем открывали загрузочное отверстие и добавляли к реакционной массе 40,66 грамм дигликолевого ангидрида. Закрывали отверстие реактора. Останавливали вентиляцию и продувку азотом. Возобновляли перемешивание при 7 об/мин, и реакция продолжалась еще час при средней температуре масляной рубашки 202°C.

В конце периода реакции полимер выгружали из сосуда в алюминиевые лотки и помещали в холодильник. Полимер измельчали и просеивали через 0,48 см (3/16”) сетчатый фильтр, а затем сушили в 85-литровой (три кубических фута) ротационной вакуумной сушилке при 10 об/мин в течение 18 часов при комнатной температуре. В конце периода вакуум был 6,7 Па (50 мТорр), цикл сушки продолжали в течение еще 19 часов под вакуумом при 110°C. В конце данного периода нагрева массу оставляли охлаждаться в течение по меньшей мере 4 часов при продолжающемся вращении и глубоком вакууме. Полимер выгружали из сушилки, напустив в сосуд азот, открывая шибер и позволяя гранулам полимера высыпаться в предназначенные для них сосуды для долговременного хранения. Смолу охарактеризовали. По результатам анализа с использованием гельпроникающей хроматографии средневесовая молекулярная масса полимера составила приблизительно 65 500 дальтон. По результатам анализа с использованием дифференциальной сканирующей калориметрии температура стеклования полимера составила 39°C, а фазовый переход плавления происходил при температуре 201°C. Анализ с использованием ядерного магнитного резонанса подтвердил, что смола представляла собой статистический сополимер полимеризованного L(-)-лактида и гликолида.

Пример 4

Синтез инициированного додеканолом, незамещенного, IR 20, 6,6 м. д. олова, 10/90 олигосополимера L-лактида/гликолида

В подходящий реактор из нержавеющей стали емкостью 2 галлона с масляной рубашкой и возможностью перемешивания добавляли 862,58 грамма L(-)-лактида и 6137,42 грамма гликолида, 548,35 г додеканола и 1,19 мл 0,33 M раствора октоата олова в толуоле. Реактор закрывали и запускали цикл продувки при перемешивании со скоростью вращения 7 об/мин в направлении вверх. Реактор откачивали до давления менее 29,3 Па (220 мТорр), и поддерживали при этих условиях в течение по меньшей мере 15 минут, а затем вводили газообразный азот. Цикл повторили еще раз для получения сухой атмосферы.

При завершении конечного введения азота давление устанавливали на уровне, слегка превышающем уровень атмосферного давления. Температуру масляного теплоносителя повышали до 130°C со средней скоростью нагрева 228°C/час. Когда температура партии достигала 120°C, мешалку останавливали и повторно запускали в направлении вниз на 7 об/мин.

Контроллер масляной рубашки устанавливали на 203°C со средней скоростью нагрева 60°C в час. Когда расплавленная масса партии достигала температуры 200°C, реакция продолжалась в течение еще 2 часов и 25 минут при 7 об/мин. Контроллер масляной рубашки устанавливали на 205°C, и реакция продолжалась в течение еще 2 часов и 15 минут.

В конце периода реакции полимер выгружали из сосуда в алюминиевые лотки и помещали в холодильник. Полимер измельчали и просеивали через 0,48 см (3/16”) сетчатый фильтр, а затем хранили под вакуумом. Смолу охарактеризовали.

По результатам анализа с использованием гельпроникающей хроматографии средневесовая молекулярная масса составила приблизительно 4550 дальтон, а среднечисловая молекулярная масса составила 2620 дальтон. По результатам анализа с использованием дифференциальной сканирующей калориметрии для данного частично кристаллического полимера температура стеклования полимера составила 39°C, а фазовый переход плавления происходил при температуре 183°C. Поскольку примененный в данной полимеризации инициатор не содержал группы карбоновой кислоты и полученный продукт реакции не имел присоединения концевых групп, ожидаемый уровень кислотности для этого полимера близок к нулю.

Пример 5

Синтез замещенного, IR 20, 6,6 м. д. олова, 10/90 олигосополимера L-лактида/гликолида

В подходящий реактор из нержавеющей стали емкостью 2 галлона с масляной рубашкой и возможностью перемешивания добавляли 862,58 грамма L(-)-лактида и 6137,4 грамма гликолида, 223,8 г гликолевой кислоты и 1,19 мл 0,33 M раствора октоата олова в толуоле. Реактор закрывали и запускали цикл продувки при перемешивании со скоростью вращения 7 об/мин в направлении вверх. Реактор откачивали до давления менее 26,7 Па (200 мТорр) и поддерживали при этих условиях в течение по меньшей мере 15 минут, а затем вводили газообразный азот. Цикл повторили еще раз для получения сухой атмосферы.

При завершении конечного введения азота давление устанавливали на уровне, слегка превышающем уровень атмосферного давления. Температуру масляного теплоносителя повышали до 130°C со средней скоростью нагрева 120°C/час. Когда температура партии достигала 120°C, мешалку останавливали и повторно запускали в направлении вниз на 7 об/мин.

Контроллер масляной рубашки устанавливали на 203°C со средней скоростью нагрева 60°C в час. Когда расплавленная масса партии достигала температуры 200°C, реакция продолжалась в течение еще 4 часов и 25 минут при 7 об/мин. Мешалку останавливали и добавляли в реактор 341,58 грамм дигликолевого ангидрида. Перемешивание продолжали в течение 60 минут при 10 об/мин в направлении вниз.

В конце периода реакции полимер выгружали из сосуда в алюминиевые лотки и помещали в холодильник. Полимер измельчали и просеивали через 0,48 см (3/16”) сетчатый фильтр, а затем хранили под вакуумом. Смолу охарактеризовали. Она показала характеристическую вязкость 0,25 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гельпроникающей хроматографии средневесовая молекулярная масса полимера составила приблизительно 5390 дальтон. По результатам анализа с использованием дифференциальной сканирующей калориметрии температура стеклования полимера составила 34°C, а фазовый переход плавления происходил при температуре 197°C.

Анализ с использованием ядерного магнитного резонанса подтвердил, что смола представляла собой статистический сополимер полимеризованного L(-)-лактида и гликолида с композицией, содержащей 7,7 процента полимеризованного L(-)-лактида, 87 процентов полимеризованного гликолида, 0,1 процента мономера лактида и 0,6 процента мономера гликолида и 3,0 процента кислотных групп, полученных при присоединении концевых групп при измерении по мольным количествам. Рентгеноструктурный анализ показал степень кристалличности приблизительно 54,5 процента.

Пример 6

Синтез замещенного, IR 20, 6,6 м. д. олова, 10/90 олигосополимера L-лактида/гликолида

Способом, аналогичным описанному в примере 5, проводили синтез с целью получения инициированного гликолевой кислотой 90/10 олигосополимера L-лактида/гликолида. Смолу охарактеризовали; она показала характеристическую вязкость 0,25 дл/г по результатам измерения в гексафторизопропаноле при температуре 25°C и концентрации 0,10 г/дл. По результатам анализа с использованием гельпроникающей хроматографии средневесовая молекулярная масса составила приблизительно 4870 дальтон, а среднечисловая молекулярная масса составила 2990 дальтон.

Анализ с использованием ядерного магнитного резонанса подтвердил, что смола представляла собой статистический сополимер полимеризованного L(-)-лактида и гликолида с композицией, содержащей 6,8 процента полимеризованного L(-)-лактида, 85,9 процента полимеризованного гликолида, 0,4 процента мономера лактида, 1,0 процента мономера гликолида и 4,1 молярных процента кислотных групп, полученных на стадии стабилизирования.

Пример 7

Сухое смешивание, смешивание в расплаве, гранулирование и сушка гранул

Обработка смеси полимера из примера 1 и полимера из примера 5, приводящая к образованию смеси

Сухое смешивание компонентов смеси

Как только полимеры гликолида/лактида были получены способами, описанными выше в предыдущих примерах, соответствующие количества этих компонентов в диспергированной форме (гранулы в примере 1 и измельченный полимер в примере 5) были объединены в сухую смесь. Данные сухие смеси получают исходя из весовых количеств в зависимости от конкретного применения и хирургических потребностей. В настоящем примере незамещенный, инициированный додеканолом при IR 800, 16 м. д. олова, 10/90 сополимер L-лактида/гликолида в количестве 83 весовых процента и низкомолекулярный замещенный IR 20, 6,6 м. д. олова, 10/90 сополимер L-лактида/гликолида из примера 5 в количестве 17 весовых процентов смешивали в сухом виде, как описано ниже. Эту низкомолекулярную смолу можно также называть олигосополимером L-лактида/гликолида.

В чистую 85-литровую (3 куб. фута) сушилку производства компании Patterson-Kelley поместили 12,210 килограмм гранулированного сополимера гликолида/лактида из примера 1, а затем добавили 2,501 килограмм полимерных гранул из примера 5. Сушилку закрыли, и емкость откачивали до давления менее 26,7 Па (200 мТорр). Сушилку включили со скоростью 10 об/мин и продолжали перемешивание в течение минимум одного часа. Затем сухую смесь выгрузили в переносные вакуумируемые емкости для хранения, которые хранили под вакуумом до готовности к использованию на стадии смешивания в расплаве. (Заметим, что смешивание в расплаве часто описывают как составление полимерной смеси.)

Для цели настоящего изобретения аналогичным образом можно получать смеси данного типа с другими композициями.

Смешивание в расплаве (составление смеси) и гранулирование

После получения сухих смесей и их кондиционирования в вакууме в течение по меньшей мере трех суток, чтобы обеспечить низкое содержание влаги, можно начинать стадию смешивания в расплаве. На экструдер Werner & Pfeidlerer модели ZSK-30 устанавливали шнеки, выполненные с возможностью смешивания в расплаве с использованием порта для вакуумирования с целью удаления остаточного мономера. В конфигурации шнека существует несколько различных типов элементов, включая транспортирующие, сжимающие, перемешивающие и уплотняющие элементы. На экструдер устанавливали фильеру с тремя отверстиями. Рядом с выходным отверстием экструдера устанавливали бак с охлаждаемой водой, температура которой могла составлять от 4 до 21°C (от 40 до 70 °F). На конце бака с водой размещали стренговый гранулятор и классификатор гранул. Горячие зоны экструдера нагревали до температуры от 190 до 210°C и устанавливали температуру вакуумных охлаждаемых ловушек -20°C. Подготовленные гранулы сухой смеси извлекали из вакуумированных емкостей и под потоком азота помещали в двухшнековый питающий бункер. Скорость вращения шнеков экструдера устанавливали 225 об/мин, и включали питатель, обеспечивая подачу сухой смеси в экструдер со скоростью приблизительно 0,230 килограмм в минуту. Хорошо известно, что производительность можно регулировать, изменяя скорость подачи питателя. Скорость подачи выбирают на основании баланса экономии и недопущения разложения.

После заполнения смесью полимерного расплава всего экструдера до получения стабильной подачи включали откачку через порт для вакуумирования. Выходящие из экструдера нити полимерной смеси пропускали через бак с водой и подавали на стренговый гранулятор. Гранулятор нарезал нити на гранулы соответствующего размера; конкретно, диаметром приблизительно 2 мм и длиной приблизительно 3 мм. Затем гранулы подавали в классификатор. Классификатор отделял гранулы большего или меньшего размера от гранул необходимого размера, вес которых обычно составлял приблизительно 13 мг на гранулу. Данный процесс продолжали до тех пор, пока вся сухая полимерная смесь не прошла через процесс смешивания в расплаве на экструдере и не превратилась в по существу однородные гранулы. Скорость производства гранул составляла приблизительно 170 граммов в минуту. В процессе экструзии отбирали образцы полимера и определяли такие его характеристики, как характеристическая вязкость, молекулярная масса и композиция. После того как процесс смешивания в расплаве был завершен, взвешенный, гранулированный полимер поместили в сушилку, как описано ниже. В случае если сушилка в данный момент не доступна, гранулы можно поместить в полиэтиленовые пакеты, взвесить и хранить в низкотемпературном холодильнике при температуре ниже -20°C, чтобы избежать улетучивания остаточного мономера.

Сушка гранул

Смесь полимеров в расплаве помещали в 85-литровую (3 куб. фута) сушилку производства компании Patterson-Kelley, которую помещали под вакуум. Сушилку закрывали и откачивали до давления менее 26,7 Па (200 мТорр). Когда давление опускалось ниже 26,7 Па (200 мТорр), включали вращение сушилки со скоростью 10 об/мин без подогрева на 6 часов. После 6 часового периода температуру масла устанавливали на 110°C. Температуру масла выдерживали на уровне 110°C в течение 12 часов. В конце данного периода нагрева массу оставляли охлаждаться по меньшей мере в течение 4 часов при продолжающемся вращении и под вакуумом. Гранулы смешанного в расплаве полимера выгружали из сушилки, напустив в сосуд азот, открывая выпускной клапан и позволяя гранулам полимера высыпаться в предназначенные для них сосуды для долговременного хранения. Сосуды для долговременного хранения были герметичны и имели клапаны для откачки, позволяя хранить смолу в вакууме. Смолу охарактеризовали. По результатам анализа с использованием гельпроникающей хроматографии средневесовая молекулярная масса полимера составила 58300 дальтон. По результатам дифференциального термического анализа температура стеклования Tg составила 46°C, а температура плавления составила 198°C.

Для цели настоящего изобретения аналогичным образом можно получать смеси данного типа с другими композициями.

Пример 8

Сухое смешивание, смешивание в расплаве, гранулирование и сушка сравнительного примера (смесь из примера 1 и примера 4; 0% кислотности)

Сухое смешивание

Способом, аналогичным описанному в примере 7, сухую смесь, содержащую 83 весовых процента незамещенного, инициированного додеканолом при IR 800, 16 м. д. олова, 90/10 сополимер гликолида/L-лактида, описанного в примере 1, и незамещенный, IR 20, 6,6 м. д. олова, 90/10 сополимер гликолида/L-лактида, описанный в примере 4, в количестве 17 весовых процентов, смешивали в сухом виде в чистой 85-литровой (3 куб. фута) коммерчески доступной сушилке производства компании Patterson-Kelley; 5000 граммов гранул сополимера гликолида/лактида из примера 1 взвешивали и добавляли в сушилку. В ту же 85-литровую (3 куб. фута) сушилку взвешивали и добавляли 1024 грамма гранул полимера, представленного в примере 4. Сушилку закрывали, и емкость откачивали до давления менее 26,7 Па (200 мТорр). Включали вращение со скоростью 10 об/мин и продолжали перемешивание в течение минимум одного часа. Затем сухую смесь выгружали в переносные вакуумируемые емкости для хранения и хранили их под вакуумом до готовности к использованию на следующей стадии.

Смешивание в расплаве (составление смеси) и гранулирование

После формирования сухих смесей и их кондиционирования в вакууме в течение по меньшей мере трех суток можно начинать стадию смешивания в расплаве. На коммерчески доступный экструдер ZSK-30 устанавливали шнеки, выполненные с возможностью смешивания в расплаве с использованием порта для вакуумирования с целью удаления остаточного мономера. В конфигурации шнека существует несколько различных типов элементов, включая транспортирующие, сжимающие, перемешивающие и уплотняющие элементы. На экструдер устанавливали фильеру с тремя отверстиями, а рядом с выходным отверстием экструдера устанавливали бак с охлаждаемой водой, температура которой могла составлять от 4 до 21°C (от 40 до 70°F). На конце бака с водой размещали стренговый гранулятор и классификатор гранул. Горячие зоны экструдера нагревали до температуры от 190 до 210°C и устанавливали температуру вакуумных охлаждаемых ловушек на -20°C. Подготовленные гранулы сухой смеси извлекали из вакуумированных емкостей и под потоком азота помещали в двухшнековый питающий бункер. Скорость вращения шнеков экструдера устанавливали на 225 об/мин, и включали питатель, обеспечивая подачу сухой смеси в экструдер.

После заполнения смесью полимерного расплава всего экструдера до получения стабильной подачи включали откачку через порт для вакуумирования. Выходящие из экструдера нити полимерной смеси пропускали через бак с водой и подавали на стренговый гранулятор. Гранулятор разрезал нити на гранулы соответствующего размера. Затем гранулы подавали в классификатор и определяли такие характеристики полимера, как характеристическая вязкость, молекулярная масса и композиция. По окончании процесса смешивания в расплаве гранулированный полимер помещали в полиэтиленовые мешки, взвешивали и хранили в холодильнике при температуре ниже -20°C до проведения процедуры удаления летучего остаточного мономера. Образцы невысушенных гранул отбирали в начале и ближе к концу операции гранулирования и анализировали с использованием гельпроникающей хроматографии, показавшей значительно более низкую средневесовую молекулярную массу, чем в примере, обладающем признаками изобретения. По результатам ГПХ средневесовая молекулярная масса составляла 38 500 дальтон в начале гранулирования и 36 800 дальтон ближе к концу операции.

Сушка гранул

Смесь полимеров в расплаве помещали в 85-литровую (3 куб. фута) сушилку производства компании Patterson-Kelley, которую помещали под вакуум. Сушилку закрывали и откачивали до давления менее 26,7 Па (200 мТорр). Когда давление опускалось ниже 26,7 Па (200 мТорр), включали вращение сушилки со скоростью 12 об/мин без подогрева на 6 часов. После 6 часового периода температуру масла устанавливали на 110°C. Температуру масла выдерживали на уровне 110°C в течение 12 часов. В конце данного периода нагрева массу оставляли охлаждаться по меньшей мере в течение 4 часов при продолжающемся вращении и под вакуумом. Гранулы смешанного в расплаве полимера выгружали из сушилки, напустив в сосуд азот, открывая выпускной клапан и позволяя гранулам полимера высыпаться в предназначенные для них сосуды для долговременного хранения. Сосуды для долговременного хранения были герметичны и имели клапаны для откачки, позволяя хранить смолу в вакууме. Смолу охарактеризовали. По результатам анализа с использованием гельпроникающей хроматографии средневесовая молекулярная масса составила 40 300 дальтон, а среднечисловая молекулярная масса составила 15 200 дальтон. По результатам дифференциального термического анализа температура стеклования полимера Tg составила 38°C, а температура плавления составила 199°C.

Пример 9

Сухое смешивание, смешивание в расплаве, гранулирование и сушка сравнительного примера (смесь из примера 6 и примера 2; 1,7% кислотности)

Способом, аналогичным описанному в примере 7, получали гранулы, начиная со смеси 83 весовых процента незамещенного 90/10 сополимера гликолида/L-лактида из примера 2 и замещенного 90/10 олигосополимера гликолида/L-лактида из примера 6, в количестве 17 весовых процентов. Данные по молекулярной массе при смешивании в расплаве со временем представлены в таблице 2.

(103 г/моль)

(103 г/моль)

(103 г/моль)

Пример 10

Экструзия и ориентация гранул из примера 7

Смесь-расплав полимера, описанную в примере 7, использовали для получения филаментных нитей и в дальнейшем биоабсорбируемых мультифиламентных плетеных шовных нитей. За исключением различия температур устройство экструдера и условия процесса по существу не отличались для всех описанных примеров. Например, многоканальный мундштук имел капилляры диаметром 300 мкм и отношение длины к диаметру 7/1.

Скорость приема свежеформованных нитей была фиксированной и составляла 1730 футов в минуту. Условия вытягивания для примеров включали скорость подающего валка приблизительно 58,8 метров в минуту и ряд других валков, работавших со скоростями, соответствующих следующим кратностям вытяжки: 1,008, 5,000, 1,030, 1,00. Это дает общую (суммарную) кратность вытяжки 5,191; скорость приема составляла 305 метров в минуту. Температуры валков для каждого из валков в порядке следования составляли: от 65 до 71°C (валок A), от 75 до 100°C (валок B), от 85 до 105°C (валок C), и температура среды.

В таблице 3 ниже приведены данные для условий экструзии и ориентации для примеров 10, 11 и 12, включая температуры головки экструдера и направляющего валка.

В последующей таблице 4 приведены данные о характеристиках полученной мультифиламентной пряжи для примера 10 и примера 12, включая предел прочности на разрыв и растяжение на разрыв. Небольшие изменения в основных условиях обработки привели к получению трех отдельных партий экструдата. Результаты исследования механических свойств ориентированной пряжи примера 11 и примера 12 также включены в таблицу 4. Число филаментных нитей для каждого из этих образцов было постоянным и составляло 28.

Условия экструзии и ориентации

идентификационный номер

9000 м)

(°C)

Механические свойства ориентированной пряжи

(г/9000 м)

(г/д)

(%)

Следует заметить, что ориентированная пряжа примера 10 и примера 12, описанная в таблицах 3-4, показывает хорошие механические свойства, позволяющие сплетать из нее множество подходящих хирургических продуктов, включая шовные нити.