УРОВЕНЬ ТЕХНИКИ

1. Область техники

Настоящее изобретение в целом относится к соединениям и, в частности, к формированию соединений между термопластичным материалом и металлом. Более конкретно, настоящее изобретение относится к способу и устройству для обработки металла для объединения указанного металла и термопластического материала при формировании соединения.

2. Уровень техники

Композиционные материалы все больше применяют при проектировании и изготовлении авиационной техники. Композиционные материалы могут представлять собой прочные легкие материалы, изготовленные путем объединения двух или более функциональных компонентов. Например, композиционные материалы могут включать армирующие волокна, связанные в матрице полимерной смолы. Смолы, используемые в композиционных материалах, могут включать термопластичные или термореактивные смолы. Термопластичный материал может размягчаться под действием нагревания и затвердевать при охлаждении. Термопластичный материал также может выдерживать многократное нагревание и охлаждение. Термореактивный материал может становиться твердым при нагревании. Волокна могут быть однонаправленными или представлять собой тканый материал или ткань.

В некоторых случаях может потребоваться объединение термопластичного материала, например, термопластичного композиционного материала, с металлом. В настоящее время термопластичные материалы соединяют с металлами с помощью крепежных деталей или адгезивных веществ. Однако использование крепежа для соединения термопластичных материалов с металлами может приводить к нежелательному увеличению веса соединения. Кроме того, конструкция соединения и свойства материала могут препятствовать использованию крепежа.

Характеристики термопластичных материалов, например, поверхностное натяжение, могут препятствовать использованию адгезивов в термопластичных соединениях. Кроме того, свойства адгезивных материалов, например, температура разложения, могут препятствовать использованию адгезивов в некоторых производственных процессах. Таким образом, требуется разработать способ и создать устройство, которые бы учитывали по меньшей мере некоторые из обсуждаемых выше проблем, а также другие возможные проблемы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном из иллюстративных вариантов реализации изобретения предложен способ. В растворителе проводят выдержку н-пропоксида циркония с образованием золь-гелевого раствора. Первую часть смешивают с деионизированной водой с получением второй части золь-гелевого раствора. Аминоарилтриаклкоксилан смешивают со спиртом с образованием третьей части золь-гелевого раствора. Третью часть смешивают со второй частью с получением смеси для золь-гелевого раствора. Деионизированную воду или спирт или их комбинацию смешивают со смесью с получением раствора. Раствор выдерживают с получением золь-гелевого раствора, содержащего н-пропоксид циркония и аминоарилтриалкоксисилан в равновесном молярном соотношении примерно 1:5.

В другом иллюстративном варианте реализации изобретения предложен золь-гелевый раствор. Указанный золь-гелевый раствор содержит н-пропоксид циркония, аминоарилтриалкоксисилан, растворитель, спирт и деионизированную воду. Указанный золь-гелевый раствор содержит н-пропоксид циркония и аминоарилтриалкоксисилан в равновесном молярном соотношении примерно 1:5.

Еще в одном иллюстративном варианте реализации изобретения золь-гелевый раствор содержит (в молярных процентах) н-пропоксид циркония в количестве примерно от 0,005% до 8,10%, аминоарилтриалкоксисилан в количестве примерно от 0,03% до 44,9%, растворитель в количестве примерно от 0,03% до 46,1%, спирт в количестве примерно от 3,0% до 93,2% и деионизированную воду в количестве примерно от 5,0% до 98,2% от общей молярной концентрации золь-гелевого раствора.

Указанные признаки и функции можно получить независимо в различных вариантах реализации изобретения, либо можно комбинировать их в других вариантах изобретения, подробности реализации которых наглядно показаны в изложенном далее описании изобретения со ссылками на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Новые признаки и характеристики вариантов реализации изобретения изложены в формуле изобретения. Однако примеры реализации изобретения, а также предпочтительный вариант его использования, дополнительные задачи и признаки изобретения будут более понятны со ссылками на приведенное далее подробное описание примеров реализации изобретения с привязкой соответствующих чертежей:

Фиг. 1 - схематическое изображение летательного аппарата, в котором могут быть реализованы приведенные варианты изобретения;

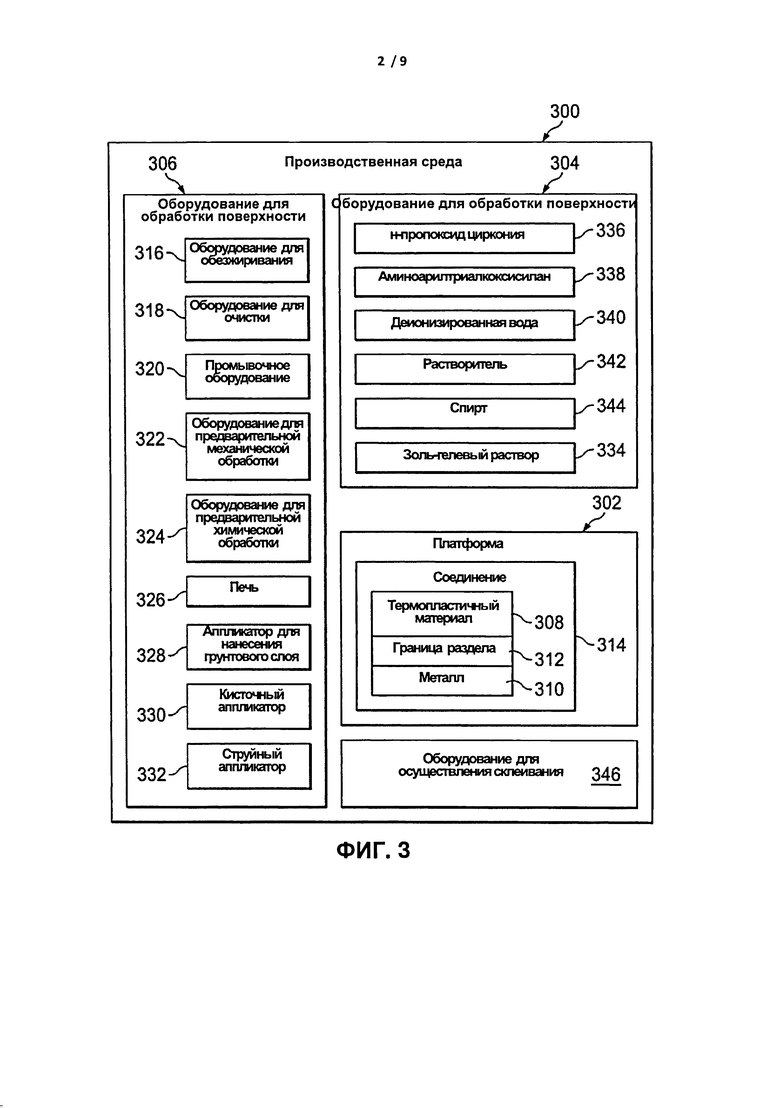

Фиг. 2 - схематическое изображение соединения между термопластичным материалом и металлом в соответствии с вариантом реализации изобретения;

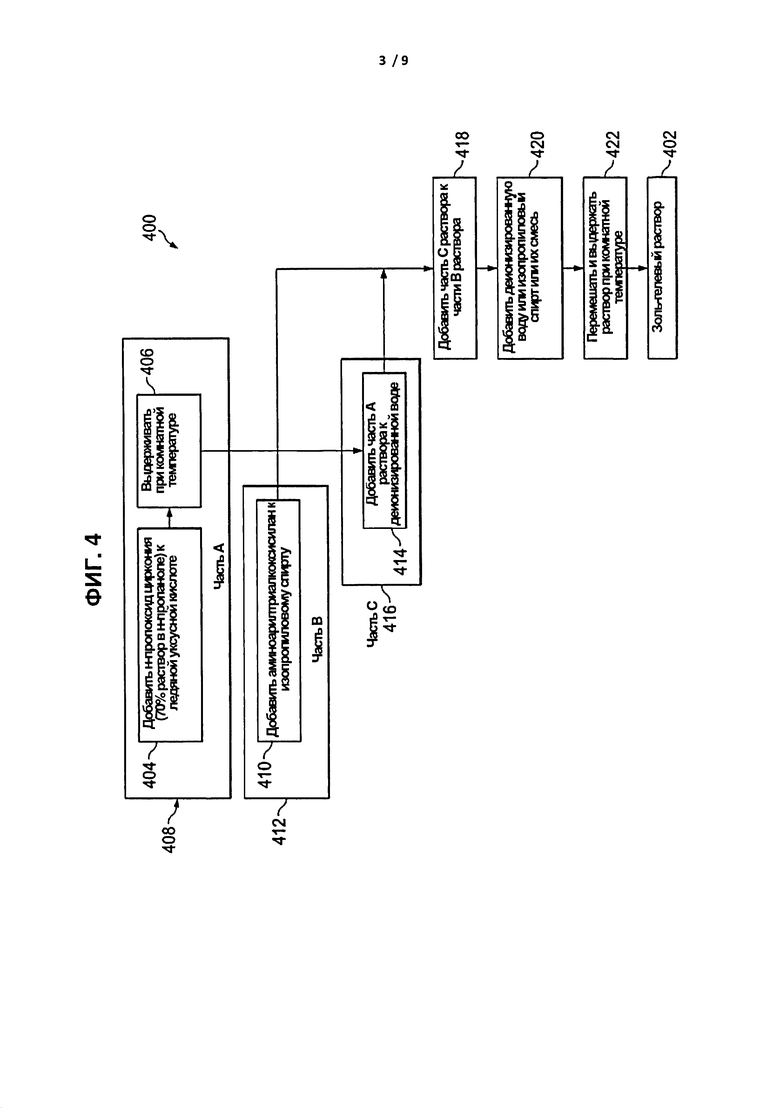

Фиг. 3 - блок-схема производственной среды в соответствии с вариантом реализации изобретения;

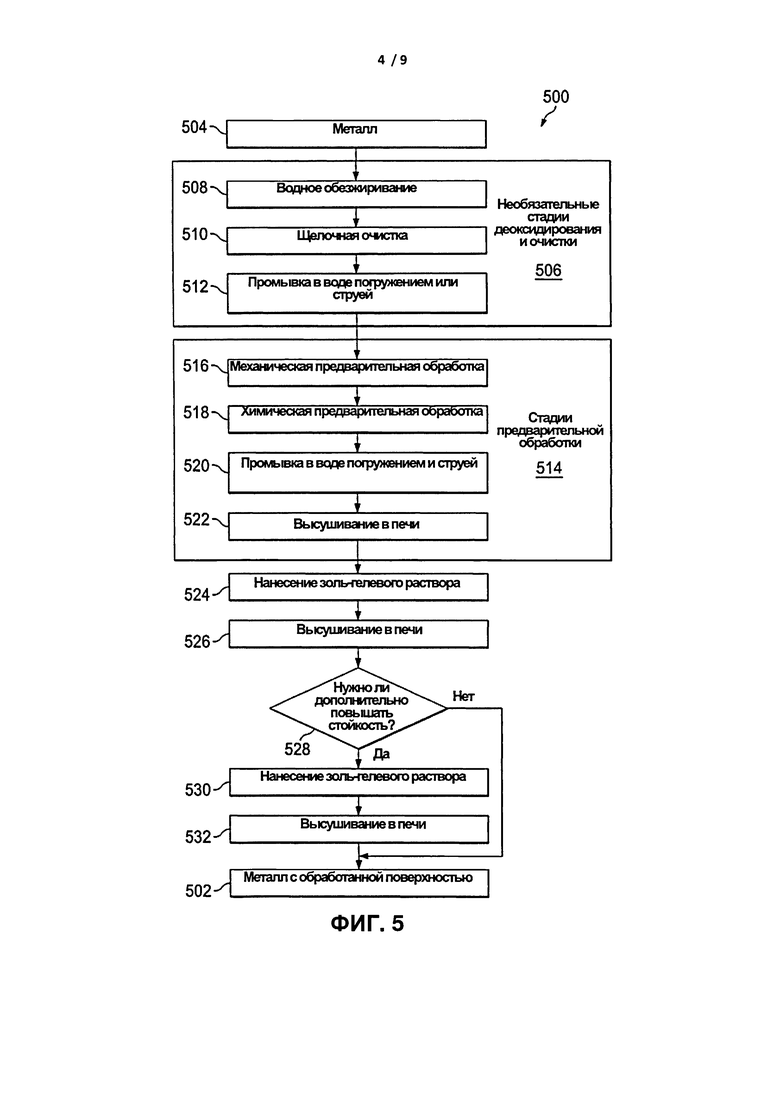

Фиг. 4 - технологическая схема процесса получения золь-гелевого раствора в соответствии с вариантом реализации изобретения;

Фиг. 5 - технологическая схема процесса обработки металла в соответствии с вариантом реализации изобретения;

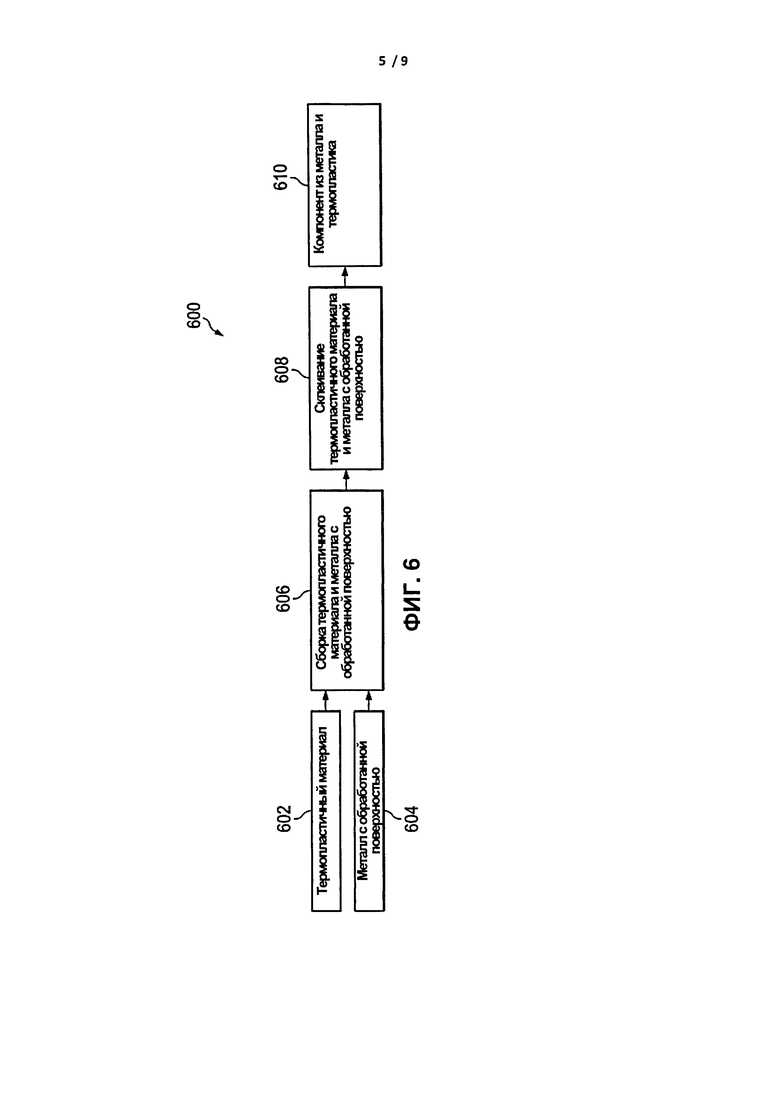

Фиг. 6 - технологическая схема процесса создания соединения между термопластичным материалом и металлом в соответствии с вариантом реализации изобретения;

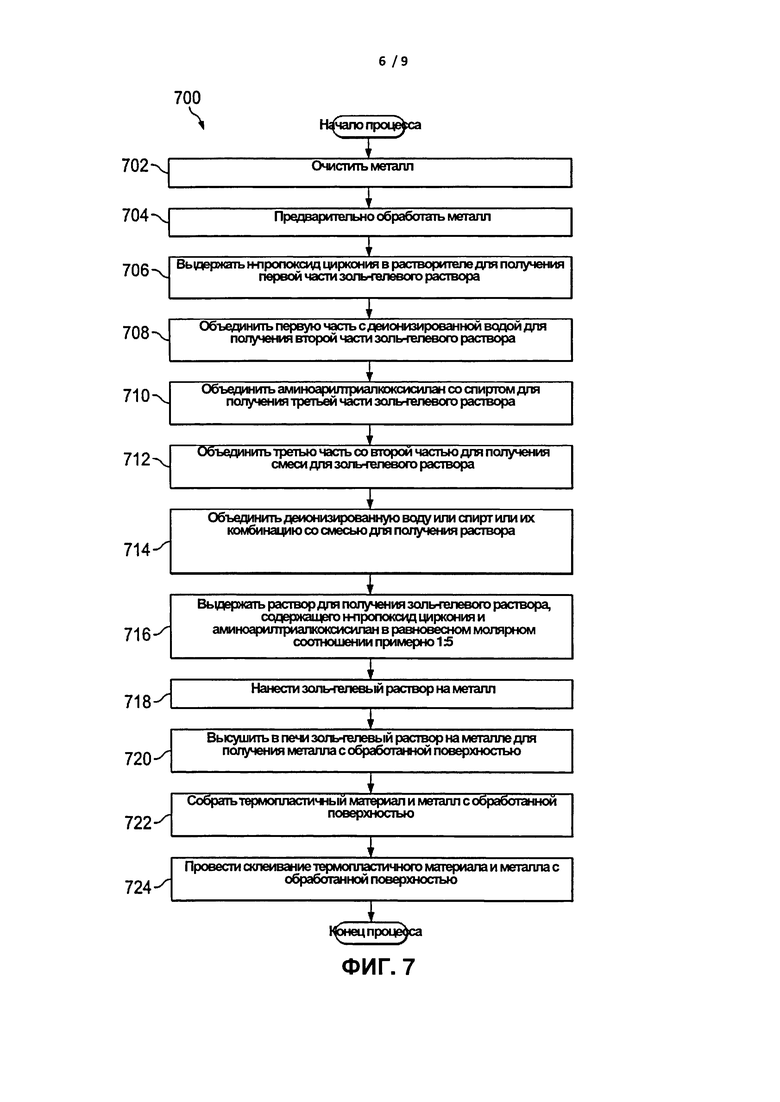

Фиг. 7 - диаграмма процесса создания соединения между термопластичным материалом и металлом в соответствии с вариантом реализации изобретения;

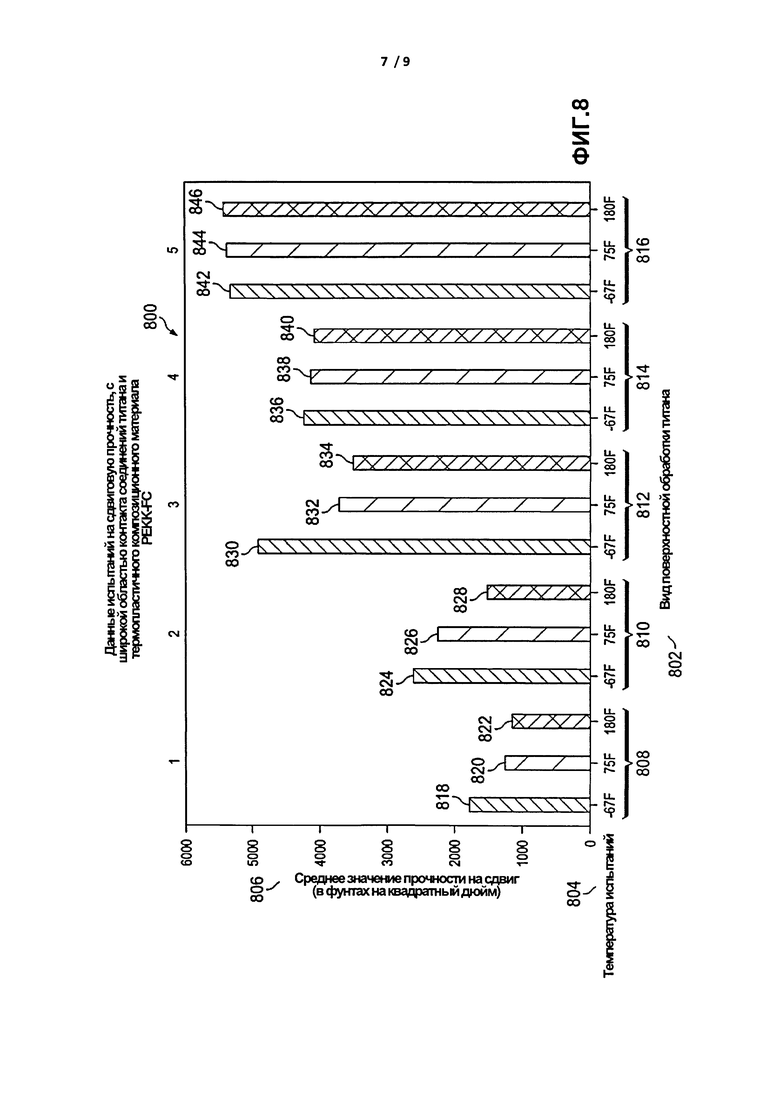

Фиг. 8 - гистограмма результатов испытаний в соответствии с вариантом реализации изобретения;

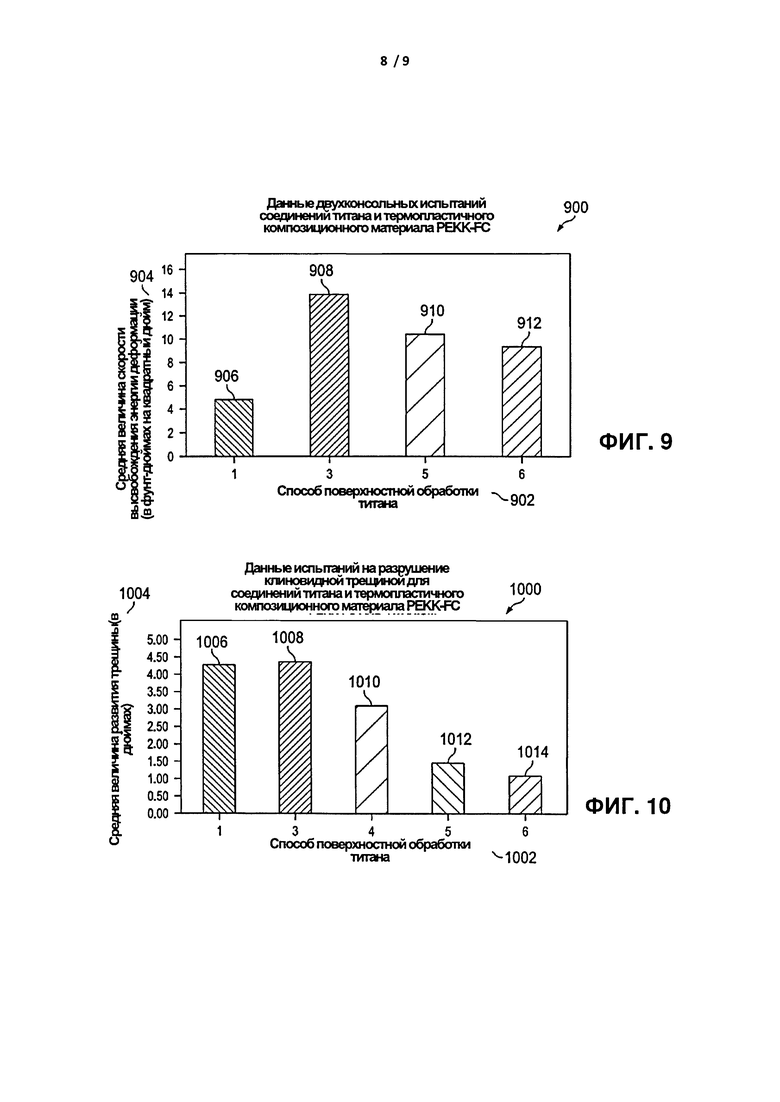

Фиг. 9 - гистограмма результатов испытаний в соответствии с вариантом реализации изобретения;

Фиг. 10 - гистограмма результатов испытаний в соответствии с вариантом реализации изобретения;

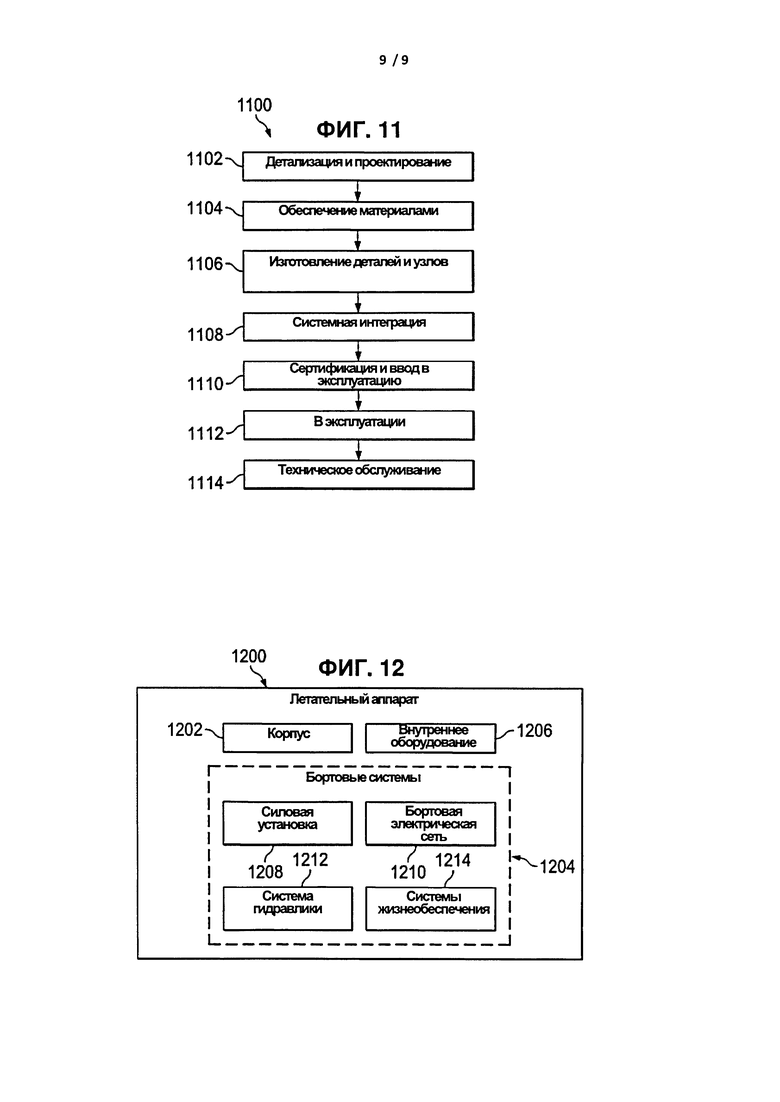

Фиг. 11 - изображение схемы, иллюстрирующей способ изготовления и эксплуатации летательного аппарата в соответствии с вариантом реализации изобретения;

Фиг. 12 - схема летательного аппарата, в котором может быть реализован вариант осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В различных вариантах реализации изобретения рассматриваются один или более различных его признаков. Например, в примерах реализации изобретения в качестве одного из требуемых способов соединения материалов выделяют и рассматривают склеивание термопластичного материала и металла. В настоящем документе под склеиванием понимают процесс соединения термопластичного материала с металлом под действием температуры и давления. В примерах реализации изобретения склеивание может быть более быстрым и менее дорогим способом соединения термопластичного материала и металла по сравнению с использованием крепежных деталей или адгезивных веществ.

В примерах реализации изобретения также выделяют и рассматривают склеивание термопластичного материала и металла, которое может являться более быстрым способом, чем соединение термореактивного материала и металла путем отверждения. В результате использование в примерах реализации изобретения термопластичных материалов вместо термореактивных материалов можно получить более быстрый или более экономичный способ соединения.

В примерах реализации изобретения дополнительно определено и рассматривается то, что механические связи между термопластичным материалом и металлом не могут обеспечить требуемое соединение. Например, термопластичный материал и металл, соединенные только механическими связями, не могут обладать заданным значением критической скорости высвобождения энергии деформации, сдвиговой прочностью, экологической устойчивостью или усталостными свойствами. В результате с помощью примеров реализации изобретения доказывается, что для упрочнения химических связей на границе раздела с термопластичным материалом может потребоваться изменение химии поверхности титана.

Таким образом, в различных вариантах реализации изобретения предложены устройство и способ для соединения термопластичных материалов и металлов. В частности, в одном или нескольких различных вариантах реализации изобретения предложен способ соединения термопластичного материала и металла, при котором увеличение по меньшей мере одного из перечисленных параметров - вес, стоимость и сложность платформы - не превышает заданную величину.

Обратимся теперь к чертежам, в частности, к Фигуре 1, на которой приведено изображение летательного аппарата в соответствии с одним из вариантов реализации изобретения. В этом наглядном примере реализации изобретения летательный аппарат 100 имеет крыло 102 и крыло 104, прикрепленные к корпусу 106. Летательный аппарат 100 содержит двигатель 108, прикрепленный к крылу 102, и двигатель НО, прикрепленный к крылу 104.

Корпус 106 имеет хвостовую часть 112. Горизонтальный стабилизатор 114, горизонтальный стабилизатор 116, и вертикальный стабилизатор 118 прикреплены к хвостовой части 112 корпуса 106.

Летательный аппарат 100 представляет собой пример летательного аппарата, в котором может быть реализовано склеивание термопластичного материала и металла в соответствии с вариантом реализации изобретения. Например, корпус 106 летательный аппарат 100 может иметь обшивку 120 из термопластичного композиционного материала. Термопластичная композиционная обшивка 120 может содержать обшивку летательного аппарата, выполненную из термопластичных композиционных материалов. Термопластичные композиционные материалы могут включать армированные волокна, связанные в термопластичной матрице смолы. В данном примере металлические скобы (не показаны) в корпусе 106 могут быть прикреплены к термопластичной композиционной обшивке 120. В другом иллюстративном примере иллюминатор 122 летательного аппарата 100 может иметь металлическую кромку. В результате металлическая кромка иллюминатора 122 может крепиться к термопластичной композиционной обшивке 120 или к термопластичной раме иллюминатора 122.

Изображение летательного аппарата 100 на Фиг. 1 не следует толковать как устанавливающее физические или конструктивные ограничения на способ реализации варианта изобретения. Например, летательный аппарат 100 представляет собой гражданское воздушное судно, летательный аппарат 100 может быть военным воздушным судном, винтокрылым летательным аппаратом, вертолетом, беспилотным летательным аппаратом или любым другим походящим летательным аппаратом.

Рассмотрим Фигуру 2, представляющую собой схему соединения между термопластическим материалом и металлом в соответствии с одним из вариантов реализации изобретения. Соединение 200 может представлять собой один из вариантов реализации соединения между термопластичной композиционной обшивкой 120 и металлической деталью, например, скобой согласно Фиг. 1. Соединение 200 содержит термопластичный материал 202 и металл 204. В одном из иллюстрирующих примеров термопластичный материал 202 может представлять собой деталь, изготовленную по существу из термопластика. В другом иллюстративном примере термопластичный материал 202 может представлять собой термопластичный композиционный материал. В данном иллюстративном примере термопластичный композиционный материал может содержать армирующие волокна, связанные в термопластичной матрице смолы. Еще в одном иллюстративном примере термопластичный материал 202 может представлять собой смесь, в которой один компонент представляет собой термопластик.

Термопластичный материал 202 и металл 204 соединены на границе раздела 206. Термопластичный материал 202 и металл 204 могут быть соединены на границе раздела путем склеивания.

В одном из иллюстративных примеров перед склеиванием металл 204 можно подвергать механической обработке поверхности вдоль границы раздела 206. Такая механическая обработка может включать, например, по меньшей мере один из видов обработки: дробеструйную обработку, пескоструйную обработку или другие подходящие виды обработки. В другом иллюстративном примере перед склеиванием металл 204 можно подвергать химической обработке поверхности вдоль границы радела 206. Такая химическая обработка может включать, например, по меньшей мере один из видов химического травления или другие подходящие виды обработки. В некоторых иллюстративных примерах можно выбрать химическое травление можно выбрать из щелочного или кислотного травления. В иллюстративных примерах можно выбрать химическая обработка может быть выбрана из по меньшей мере анодирования фосфорной кислотой, анодирования борной кислотой, анодирования серной кислотой и дихроматом натрия, анодирования хромовой кислотой, фосфат-фторидного травления и других видов химического травления.

Схему 200 на Фиг. 2 не следует толковать как устанавливающую физические или конструктивные ограничения на способ реализации изобретения. Например, соединение 200 может представлять собой соединение между двумя металлами и одним термопластиком. В другом иллюстративном примере соединение 200 может представлять собой соединение между двумя термопластичными материалами и одним металлическим компонентом. В еще одном иллюстративном примере граница раздела 206 соединения 200 может быть неидеально плоской. В других примерах термопластичный материал 202 может иметь толщину, отличающуюся от толщины металла 204. В других иллюстративных примерах толщина по меньшей мере термопластичного материала 202 или металла 204 может меняться по длине соединения 200.

Рассмотрим Фигуру 3, на которой изображена блок-схема производственной среды в соответствии с вариантом реализации изобретения. Производственная среда 300 может быть примером среды, в которой можно изготавливать, ремонтировать и эксплуатировать компоненты летательного аппарата 100 согласно Фиг. 1 или некоторые из комбинации.

Производственная среда 300 включает несколько различных компонентов. Как изображено, производственная среда 300 включает платформу 302, оборудование 304 для получения золь-геля и оборудование 306 для обработки поверхности.

На Фиг. 3 летательный аппарат 100 согласно Фиг. 1 представляет собой пример физической реализации платформы 302 согласно Фиг. 3. Хотя примеры, иллюстрирующие варианты реализации изобретения, предложены в отношении летательного аппарата, варианты реализации изобретения могут также включать и другие типы платформ. Платформа 302 может представлять собой, например, без ограничения, подвижную платформу, стационарную платформу, конструкцию наземного базирования, конструкцию водного базирования и конструкцию космического базирования. Более конкретно, платформа 302 может представлять собой надводное судно, танк, транспортер для личного состава, подвижной состав, космический аппарат, подводную лодку, автомобиль, энергооборудование, мост, дамбу, дом, производственное помещение, здание или другие платформы.

В указанном примере реализации изобретения платформа 302 имеет термопластичный материал 308 и металл 310, соединенные по границе раздела 312. Термопластичный материал 308, металл 310 и граница 312 раздела образуют соединение 314 платформы 302.

Соединение 314 может быть образовано путем склеивания термопластичного материала 308 и металла 310. Термопластичный материал 308 может быть выбран из группы, включающей полиэфиримид, сульфид полиэтилена, полиимид, полиэфиркетонкетон, полиэфирэфиркетон, ацеталь, акриловый, виниловый, целлюлозный материал, полиамид - например, нейлон, полистирол, полисульфон, полиуретан, политетрафторэтилен, например Teflon®, полиолефин, например, полиэтилен, полипропилен, поливинилфторид, например, Tedlar®, полиэфиримид, например, Ultem®, полифенилсульфон, поликарбонат, например, Lexan®, Declar®, либо любой другой подходящий термопластичный материал. Металл 310 может быть выбран из группы, включающей титан, титановые сплавы, алюминиевые сплавы, никелевые сплавы, сплавы нержавеющих сталей, медные сплавы или любой другой подходящий металл. В одном иллюстративном примере металл 310 содержит титановый сплав Ti-6Al-4V.

В настоящем документе фраза «по меньшей мере один» в отношении перечня пунктов, означает, что могут использоваться различные сочетания одного или более пунктов, и что только один из перечисленных пунктов может быть необходимым. Например, фраза «по меньшей мере один из пунктов A, B, и C» может означать, без ограничения, пункт A или пункты A и B. Такой пример может также включать пункты A, B, и C, либо пункты B и C. Пункт может представлять собой конкретный объект, предмет или категорию. Иными словами, по меньшей мере любую комбинацию пунктов и количества пунктов можно использовать из списка, но требуются при этом не все пункты, входящие в список. Иными словами, по меньшей мере пункт A и пункт B могут означать пункт A или пункт B, или их комбинацию.

В некоторых иллюстративных примерах для получения требуемых характеристик соединения 314, металл 310 можно подвергать поверхностной обработке. Такая поверхностная обработка может включать по меньшей мере один из видов обработки: очистку, механическую обработку и химическую обработку, проводимые перед склеиванием. Поверхностную обработку метала 310 можно проводить с помощью оборудования 306 для поверхностной обработки. Как изображено, оборудование 306 для поверхностной обработки содержит оборудование 316 для обезжиривания, оборудование 318 для очистки, промывочное оборудование 320, оборудование 322 для предварительной механической обработки, оборудование 324 для предварительной химической обработки, печь 326, аппликатор 328 для нанесения грунтовки, кисточный аппликатор 330 и струйный аппликатор 332.

Оборудование 316 для обезжиривания может быть выполнено с возможностью проводить обезжиривание, например, водное обезжиривание металла 310 во время поверхностной обработки металла 310. Оборудование 318 для очистки может производить очистку, например, щелочную очистку металла 310 во время поверхностной обработки металла 310. В иллюстративных примерах оборудование 318 для очистки может производить очистку после стадии водного обезжиривания металла 310.

Промывочное оборудование 320 может быть выполнено с возможностью производить промывку металла 310. Промывочное оборудование 320 может быть выполнена с возможностью проведения в нем по меньшей мере одного из промывки погружением и/или промывки в струе. В одном иллюстративном примере в промывочной оборудовании 320 можно производить промывку металла 310 после того, как металл 310 прошел по меньшей мере одну из стадий обезжиривания и/или очистки. В некоторых иллюстративных примерах с помощью промывочной установки 320 можно производить промывку металла 310 после того, как металл 310 прошел по меньшей мере одну из стадий механической предварительной обработки, например, шлифовки, и химической предварительной обработки, например, травления.

Оборудование 322 для механической предварительной обработки может быть выполнено с возможностью производить в нем механическую предварительную обработку металла 310. В оборудовании 322 для механической предварительной обработки можно производить по меньшей мере один из видов обработки: дробеструйную обработку, пескоструйную обработку или какой-либо другой вид подходящей механической обработки. В одном иллюстративном примере с помощью установки 322 для механической предварительной обработки можно придавать шероховатость поверхности металла 310 для обеспечения механической адгезии термопластичного материала 308 к металлу 310. В другом иллюстративном примере оборудование 322 для механической предварительной обработки можно использовать для подготовки поверхности металла 310 для нанесения на нее золь-гелевого раствора 334.

Оборудование 324 для предварительной химической обработки может быть выполнено с возможностью производить в нем предварительную химическую обработку металла 310. В оборудовании 324 для предварительной химической обработки можно производить по меньшей мере один из видов обработки: щелочное травление, кислотное травление или другой вид подходящей химической обработки.

В одном иллюстративном примере использование оборудования 324 для предварительной химической обработки может приводить к увеличению шероховатости поверхности металла 310 для обеспечения механической адгезии термопластичного материала 308 к металлу 310. В другом иллюстративном примере оборудование 324 для предварительной химической обработки позволяет подготовить поверхность металла 310 для нанесения на нее золь-гелевого раствора 334.

Печь 326 может быть выполнена с возможностью проводить в ней высушивание металла 310 после поверхностной обработки. В одном иллюстративном примере печь 326 можно использовать для сушки металла 310 после стадии промывки с использованием промывочного оборудования 320. В другом иллюстративном примере печь 326 можно использовать для просушивания металла 310 после нанесения материала на металл 310 с помощью кисточного аппликатора 330 или струйного аппликатора 332.

Аппликатор 328 для нанесения грунтовки можно использовать для нанесения грунтовки на металл 310. В одном иллюстративном примере после просушивания в печи золь-гелевого раствора 334 на металле 310, с помощью аппликатора 328 на металл 310 может быть нанесена грунтовка. В данном иллюстративном примере печь 326 можно использовать для сушки металла 310 после нанесения грунтовки с помощью аппликатора 328.

Грунтовку можно наносить на металл 310, чтобы изменить характеристики полученного соединения 314. В некоторых иллюстративных примерах грунтовка может представлять собой термостойкую грунтовку. Термостойкая грунтовка может быть выполнена с возможностью выдерживать повышенные температуры в диапазоне от 150 до 800 градусов по Фаренгейту (65,56-426,67°C). В одном иллюстративном примере термостойкая грунтовка может быть выполнена с возможностью выдерживать температуру отвердевания термопластического материала 308. В одном иллюстративном примере термостойкая грунтовка может быть выполнена с возможностью выдерживать температуру в диапазоне от 500 до 800 градусов по Фаренгейту (260-426,67°C)

Золь-гелевый раствор 334 можно наносить на металл 310 с помощью по меньшей мере одного кисточного аппликатора 330, струйного аппликатора 332 или другого подходящего аппликатора. В иллюстративных примерах золь-гелевый раствор 334 можно наносить на металл 310 после по меньшей мере одной обработки из стадии обезжиривания, очистки, промывки, предварительной механической обработки, предварительной химической обработки, сушки в печи или других подходящих поверхностных обработок. В данных иллюстративных примерах поверхностная обработка позволяет подготовить поверхность металла 310 для золь-гелевого раствора 334. В указанных иллюстративных примерах с помощью поверхностных обработок можно получать требуемые характеристики соединения 314.

Оборудование 304 для получения золь-гелевого раствора выполнено с возможностью получения золь-гелевого раствора 334. В настоящем документе золь-гелевый раствор 334 может также называться высокотемпературным золь-гелевым раствором или просто золь-гелевым раствором. Оборудование 304 для получения золь-гелевого раствора позволяет смешивать н-пропоксид циркония 336, аминоарилтриалкоксисилан 338, деионизированную воду 340, растворитель 342 и спирт 344 с получением золь-гелевого раствора 334.

Золь-гелевый раствор 334 представляет собой золь-гелевый раствор, выполненный с возможностью способствовать адгезии между металлом 310 и термопластичным материалом 308, при наносении на металл 310 перед склеиванием. Золь-гелевый раствор представляет собой раствор, полученный путем реакции золь-гелеобразования. Реакция золь-гелеобразования представляет собой метод мокрой химии, включающий реакции гидролиза и конденсации. Золь-гелевый раствор может содержать растворимый предшественник алкоксида металла с функциональными боковыми группами. В некоторых иллюстративных примерах золь-гелевый раствор можно использовать по меньшей мере для присоединения или нанесения покрытия.

В настоящем документе присоединение может представлять собой присоединение на границе раздела, такой как граница раздела 312. Золь-гелевый раствор 334 может способствовать адгезии посредством химических взаимодействий на границе раздела 312. Химические реакции, возникающие благодаря золь-гелевому раствору 334, могут не включать поперечное сшивание. Химические реакции, способствующие адгезии, могут быть выбраны из ван-дер-ваальсового взаимодействия, кислотно-щелочного взаимодействия или других подходящих химических реакций. В некоторых иллюстративных примерах золь-гелевый раствор 334 способствует адгезии посредством образования вторичных (слабых) химических связей.

Золь-гелевый раствор 334 также выполнен с возможностью выдерживать высокие температуры. В ходе склеивания металла 310 и термопластичного материала 308, золь-гелевый раствор 334 может подвергаться воздействию температуры отвердевания термопластичного материала 308. Температура отвердевания термопластичного материала 308 может составлять от 150 до 800 градусов по Фаренгейту (65,56-426,67°C). В некоторых иллюстративных примерах температура отвердевания термопластичного материала 308 может составлять от 500 до 800 градусов по Фаренгейту (260-426,67°C). В результате золь-гелевый раствор 334 выполнен с возможностью выдерживать температуру отвердевания термопластичного материала 308.

В некоторых иллюстративных примерах золь-гелевый раствор 334 выполнен с возможностью предотвращать металл 310 от по меньшей мере одного формирования оксидного слоя, изменения свойств материала со временем и деградации свойств материала. В данных иллюстративных примерах золь-гелевый раствор 334 может функционировать в качестве герметизирующего материала для поверхности металла 310.

Золь-гелевый раствор 334 имеет заданный диапазон значений pH, который соответствует небольшой кислотности. В некоторых иллюстративных примерах значение pH золь-гелевого раствора 334, без доведения, составляет от 4 до 5. Однако в других иллюстративных примерах значение pH золь-гелевого раствора 334 может варьироваться от 3 до 6.

В одном иллюстративном примере для получения золь-гелевого раствора 334 выполняют последовательность стадий. При получении золь-гелевого раствора 334 порядок использования методов смешивания, продолжительность смешивания и конкретный тип смешивания влияет на растворимость компонентов. То есть, методы смешивания влияют на выход золь-гелевого раствора 334. Методы смешивания включают по меньшей мере одну из стадий перемешивания, перемешивания круговым вращением и выдерживания раствора.

Золь-гелевый раствор 334 можно получить на производственной среде 300, либо в другой подходящей среде, имеющей соответствующие материалы и оборудование. Однако золь-гелевый раствор 334 имеет ограниченный срок хранения, составляющий от 1 до 12 часов. Под сроком хранения понимают период времени после получения золь-гелевого раствора, в течение которого золь-гелевый раствор остается подходящим для его требуемой обработки.

В одном иллюстративном примере спирт 344 может представлять собой спирт с низкой молекулярной массой. В настоящем документе спирт с низкой молекулярной массой представляет собой спирт, который имеет низкую молекулярную массу и испаряется при комнатной температуре или при температуре немного выше комнатной. Кроме того, спирт с низкой молекулярной массой также может не оставлять нежелательных остатков на поверхности, на которую такой наносят спирт с низкой молекулярной массой. Спирт 344 может быть выбран из группы, включающей изопропиловый спирт, метанол, этанол, пропанол, н-бутанол(1-бутанол), втор-бутанол(2-бутанол), изобутанол(2-метил-1-пропанол), трет-бутанол(2-метил-2-пропанол) и 3-метил-2-бутанол, или другие подходящие спирты с низкой молекулярной массой.

Растворитель 342 катализирует указанную реакцию. Растворитель 342 также позволяет удерживать н-пропоксид циркония 336 в растворе. В одном иллюстративном примере растворитель 342 может влиять на pH золь-гелевого раствора 334. Растворитель 342 может быть выбран из группы, включающей гликоли, гликолевые эфиры, ледяную уксусную кислоту, бутиловый эфир или другие подходящие катализаторы. Реакция между растворителем 342 и н-пропоксидом циркония 336 может быть умеренно экзотермической.

Производственная среда 300 также содержит оборудование 346 для осуществления склеивания. Оборудование 346 для склеивания выполнено с возможностью осуществления процесса склеивания термопластичного материала 308 и металла 310. После нанесения золь-гелевого раствора 334 на поверхность металла 310, термопластичный материал 1 308 может быть приведен в контакт с поверхностью металла 310. Такое приведение можно называть сборкой. Термопластичный материал 308 и металл 310 можно затем подвергнуть процессу склеивания, используя оборудование для склеивания 346.

В некоторых иллюстриративных примерах термопластичный материал 308 может быть неотвержденным. В таких иллюстративных примерах можно использовать оборудование для склеивания 346 для осуществления по существу одновременного отверждения термопластичного материала 308 и склеивания термопластичного материала 308 с металлом 310. В одном иллюстративном примере такое отверждение и склеивание можно происходить в течение одного цикла воздействия тепла и давления. В другом иллюстративном примере отверждение и склеивание могут происходить в течение нескольких циклов воздействия тепла и давления.

В некоторых иллюстративных примерах термопластичный материал 308 может быть предварительно отвержденным. В таких иллюстративных примерах можно использовать оборудование для склеивания 346 для осуществления склеивания термопластичного материала 308 с металлом 310.

В некоторых иллюстративных примерах термопластичный материал 308 может быть частично отвержденным. В таких иллюстративных примерах можно использовать оборудование для склеивания 346 для завершения отверждения термопластичного материала 308 и для осуществления склеивания термопластичного материала 308 с металлом 310.

Оборудование для склеивания 346 может быть выбрано из по меньшей мере одного из автоклава, пресса, нагревающего утюга, зажима, локального нагревательного оборудования или любого другого подходящего оборудования, выполненного с возможностью обеспечения повышенной температуры и давления. После склеивания термопластичного материала 308 и металла 310, формируется соединение 314 с границей раздела 312.

В некоторых иллюстративных примерах термопластичный материал 308 может быть приведен в контакт с поверхностью металла 310 после нанесения грунтовки на поверхность металла 310. Таким образом, на свойства полученного соединения 314 влияет грунтовка между термопластичным материалом 308 и металлом 310.

Изображение производственной среды 300 на Фиг. 3 не призвано устанавливать физические или конструктивные ограничения на то, как реализуются варианты изобретения. Вместо указанных компонентов или в дополнение к ним можно использовать другие компоненты. Некоторые компоненты могут быть необязательными. Кроме того, приведенные блоки показывают некоторые функциональные компоненты. При реализации вариантов, иллюстрирующих изобретение, один или более из указанных блоков можно комбинировать, разделять или комбинировать и разделять на различные блоки.

Например, металл 310 может не подвергаться предварительной механической обработке. В таком иллюстративном примере в производственной среде 300 может не отсутствовать оборудование 322 для предварительной механической обработки. В другом иллюстративном примере золь-гелевый раствор 334 можно наносить на металл 310 только с помощью распыления. В данной иллюстративном примере в производственной среде будет отсутствовать кисточный аппликатор 330.

На Фиг. 4 приведено изображение технологической схемы способа получения золь-гелевого раствора в соответствии с вариантом реализации изобретения. Способ 400 может быть реализован в производственной среде 300 согласно Фиг. 3 для создания золь-гелевого раствора 334.

Способу 400 позволяет получить золь-гелевый раствор 402. Золь-гелевый раствор 402 может представлять собой золь-гелевый раствор 334 согласно Фиг. 3. Золь-гелевый раствор 402 выполнен с возможностью выдерживать температуру отверждения термопластичного материала, например, термопластичного материала 308 согласно Фиг. 3. Золь-гелевый раствор 402 выполнен с возможностью способствовать адгезии между металлом, например, металлом 310, и термопластичным материалом, например, термопластичным материалом 308, при нанесении раствора на металл перед склеиванием. Золь-гелевый раствор 402 может способствовать адгезии, благодаря химическим взаимодействиям на поверхности раздела между металлом и термопластичным материалом.

Процесс начинают с объединения н-пропоксида циркония с ледяной уксусной кислотой. В указанном иллюстративном примере предложен 70% раствор н-пропоксида циркония в пропаноле. В данном иллюстративном примере н-пропоксид циркония добавляют к ледяной уксусной кислоте (операция 404). В указанном процессе ледяная уксусная кислота действует как растворитель н-пропоксида циркония. Ледяная уксусная кислота может выступать в роли растворителя 342 согласно Фиг. 3. Как будет подробно описано далее, количество н-пропоксида циркония и ледяной уксусной кислоты в смеси можно варьировать в зависимости от требуемого состава золь-гелевого раствора 402. Однако для н-пропоксида циркония и ледяной уксусной кислоты равновесное молярное соотношение поддерживают примерно на уровне 1:1. Используемое в данном документе понятие равновесного молярного соотношения представляет собой количественное соотношение, в молях, двух веществ в золь-гелевом растворе. Моль - это мера количества химического вещества. Моль - это количество элементарных частиц, равное количеству атомов, содержащихся в 1 грамме чистого углерода-12, величина примерно равная 6,02214179(30)*1023. В одном иллюстративном примере примерно 2,00 мл н-пропоксида циркония в 70% пропаноле добавляют к примерно 1,46 мл ледяной уксусной кислоты.

Затем н-пропоксид циркония и ледяную уксусную кислоту выдерживают при комнатной температуре (операция 406). В результате данной операции формируется часть А 408. Перед выдержкой н-пропоксид циркония и ледяную уксусную кислоту можно перемешивать вращением. Такое перемешивание вращением можно осуществлять путем вращательных движений контейнера, содержащего н-пропоксид циркония и ледяную уксусную кислоту. В результате перемешивания вращением ингредиенты внутри контейнера смешиваются. Перемешивание вращением проводят для равномерного протекания реакции. В некоторых иллюстративных примерах н-пропоксид циркония и ледяную уксусную кислоту можно перемешивать не вращением, а с помощью мешалки. Затем, после перемешивания вращением н-пропоксид циркония и ледяную уксусную кислоту выдерживают при комнатной температуре. В некоторых иллюстративных примерах после перемешивания н-пропоксида циркония и ледяной уксусной кислоты вращением или перемешиванием с помощью мешалки открытую часть контейнера сверху накрывают фольгой или другой отражающей поверхностью.

Смесь н-пропоксида циркония и ледяной уксусной кислоты затем отставляют в сторону для выдерживания. Под выдерживанием в данной заявке понимают течение времени. В одном иллюстративном примере н-пропоксид циркония и ледяную уксусную кислоту выдерживают в течение примерно от двадцати до тридцати минут.

В ходе процесса объединяют аминоарилтриалкоксисилан с изопропиловым спиртом. В иллюстративном примерев ходе процесса объединяют аминоарилтриалкоксисилан с изопропиловым спиртом для получения части В 412 (операция 410). Изопропиловый спирт может быть спиртом 344 согласно Фиг. 3. В результате такого добавления получают функциональный силан. Для химического состава золь-гелевого раствора 402 требуется минимальное количество изопропилового спирта. Указанное минимальное количество изопропилового спирта можно выразить в виде минимального молярного соотношения изопропилового спирта и аминоарилтриалкоксисилана 18:1. В иллюстративном примере объединяют примерно 5,60 мл аминоарилтриалкоксисилана и примерно 40 мл изопропилового спирта. После добавления аминоарилтриалкоксисилана к изопропиловому спирту смесь перемешивают. Перемешивание с помощью мешалки позволяет смешивать ингредиенты внутри контейнера. Перемешивание с помощью мешалки выполняют для того, чтобы обеспечить равномерность протекания реакции. В некоторых иллюстративных примерах перемешивание с помощью мешалки можно осуществлять для повышения или сохранения растворимости смеси. Перемешивание с помощью мешалки можно осуществлять с помощью магнитной мешалки, насоса, лопастной мешалки или другого подходящего перемешивающего устройства.

После выдержки в течение примерно от двадцати до тридцати минут объединяют часть А 408 и деионизированную воду. В иллюстративном примере часть А 408 добавляют к деионизированной воде для получения части С 416 (операция 414 В некоторых иллюстративных примерах небольшое количество деионизированной воды можно сначала добавлять к части А 408 и перемешивать вращением перед тем, как добавить часть А 408 к деионизированной воде для получения части С 416. В этих иллюстративных примерах такое небольшое количество деионизированной воды и перемешивание вращением позволяет подготовить часть А 408 к добавлению деионизированной воды. В этих иллюстративных примерах такое небольшое количество деионизированной воды позволяет предотвратить выпадение из раствора н-пропоксида циркония при добавлении деионизированной воды для получения части С 416. В иллюстративных примерах указанное небольшое количество деионизированной воды может составлять от нескольких капель деионизированной воды до нескольких миллилитров деионизированной воды.

Как будет подробно описано далее, количество деионизированной воды в золь-гелевом растворе 402 можно варьировать в зависимости от требуемого состава золь-гелевого раствора 402. Однако золь-гелевый раствор 402 содержит минимальное количество деионизированной воды. Минимальное количество деионизированной воды можно выразить в виде минимального равновесного молярного соотношения между количеством деионизированной воды и количеством н-пропоксида циркония, составляющего примерно 18:1.

В одном иллюстративном примере часть А 408 добавляют к примерно 70 мл деионизированной воды. После добавления части А 408 к деионизированной воде смесь перемешивают. Перемешивание можно проводить для обеспечения растворимости и для сохранения суспензии компонентов в растворе.

В следующем процессе объединяют части С 416 и части В 412. В данном иллюстративном примере в ходе реализации способа часть С 416 добавляют к части В 412 (операция 418). В одном иллюстративном примере в ходе реализации способа часть С 416 медленно выливают в часть В 412. Деионизированную воду или изопропиловый спирт, или их смесь добавляют к части В 412 и части С 416 (операция 420). В некоторых иллюстративных примерах во время указанной стадии по меньшей мере одно из ионизированной воды или изопропилового спирта можно использовать для промывки остатка части С 416, если часть С 416 наливали из емкости, содержащего части В 412 и С 416. Количество деионизированной воды и изопропилового спирта можно варьировать, при условии соблюдения минимальных молярных соотношений деионизированной воды и изопропилового спирта. В некоторых иллюстративных примерах добавление деионизированной воды или изопропилового спирта или их комбинации может привести к тому, что их концентрация будет подходить для осуществления струйного нанесения. В одном иллюстративном примере добавляют примерно 320 мл деионизированной воды и примерно 60 мл изопропилового спирта.

Далее раствор перемешивают и выдерживают при комнатной температуре (операция 422). В одном иллюстративном примере раствор выдерживают в течение времени от тридцати минут до пяти часов при перемешивании. После операции 422, золь-гелевый раствор готов к нанесению на металл. Срок хранения золь-гелевого раствора 402 составляет от 1 до 12 часов. Срок хранения представляет собой период времени, после изготовления золь-гелевого раствора, в течение которого золь-гелевый раствор остается подходящим для его дальнейшей обработки.

Полученный золь-гелевый раствор 402 может содержать (в мольных процентах) н-пропоксид циркония в количестве примерно от 0,005% до примерно 8,10%, аминоарилтриалкоксисилан в количестве примерно от 0,03% до примерно 44,9%, растворитель в количестве примерно от 0,03% до примерно 46,1%, спирт в количестве примерно от 3,0% до примерно 93,2% и деионизированную воду в количестве примерно от 5,0% до примерно 98,2%, от общего молярного количества золь-гелевого раствора. Используемый в данной заявке термин «молярный процент» вещества означает соотношение молей этого вещества в золь-гелевом растворе к молям золь-геля. В одном иллюстративном примере требуемое количество молярных процентов для состава золь-гелевого раствора 402 может составлять: н-пропоксид циркония в количестве примерно от 0,01% до примерно 0,03%, аминоарилтриалкоксисилан в количестве примерно от 0,09% до примерно 0,13%, растворитель в количестве примерно от 0,09% до примерно 0,20%, спирт в количестве примерно от 5,0% до примерно 6,2% и деионизированная вода в количестве примерно от 84,0% до примерно 98,0% в пересчете на общее количество молей золь-гелевого раствора. В другом иллюстративном примере величины молярных процентов для указанных компонентов может быть следующим: н-пропоксид циркония в количестве примерно 0,0195%, аминоарилтриалкоксисилан в количестве примерно 0,108%, растворитель в количестве примерно 0,111%, спирт в количестве примерно 5,62% и деионизированная вода в количестве примерно 94,14% в пересчете на общее количество молей золь-гелевого раствора.

На Фиг. 5, приведено изображение технологической схемы процесса обработки металла в соответствии с вариантом реализации изобретения. Процесс 500 можно реализовать с помощью оборудования 306 для обработки поверхности в производственной среде 300 согласно Фиг. 3, для проведения обработки металла, например, металла 310.

Проведение процесса 500 приводит к получению металла 502 с обработанной поверхностью. Металл 504 можно затем по выбору подвергнуть стадиям 506 раскисления и очистки. Необязательные стадии 506 раскисления и очистки включают водное обезжиривание 508, щелочную очистку 510, и промывку 512 погружением или струей. В некоторых иллюстративных примерах металл 504 подвергается по меньшей мере одной из стадий: водное обезжиривание 508, щелочная очистка 510, или водная промывка 512 погружением или струей. В других иллюстративных примерах не выполняют ни одну из стадий: ни водное обезжиривание 508, ни щелочную очистку 510, ни водную промывку 512 погружением или струей. В некоторых иллюстративных примерах проводить или нет необязательные стадии 506 раскисления и очистки определяют, исходя из по меньшей мере одного из существенных свойств металла 504, из каких-либо свойств созданного соединения или иных соображений.

Затем металл 504 можно подвергнуть стадиям 514 предварительной обработки. Стадии 514 предварительной обработки включают предварительную механическую обработку 516, предварительную химическую обработку 518, промывку 520 погружением и струей и высушивание 522 в печи. Предварительная механическая обработка 516 может включать, например по меньшей мере один из видов обработки: дробеструйная обработка, пескоструйная обработка или другие подходящие виды обработки. Предварительная химическая обработка 518 может включать, например по меньшей мере один из видов щелочного или кислотного травления или другие подходящие виды химической обработки.

В некоторых иллюстративных примерах проводят по меньшей мере одну из стадий: предварительную механическую обработку 516, предварительную химическую обработку 518, промывку 520 погружением и струей и высушивание 522 в печи. В других иллюстративных примерах не выполняют ни одну из стадий: ни предварительную механическую обработку 516, ни предварительную химическую обработку 518, ни промывку 520 погружением и струей, ни высушивание 522 в печи.

Затем металл 504 проходит стадию нанесения золь-гелевого раствора 524. Золь-гелевый раствор 524 может быть нанесен с помощью кисти, валика, струйным способом или с помощью любого другого подходящего для этой цели способа. В одном иллюстративном примере нанесение золь-гелевого раствора 524 на металл 504 выполняют с помощью по меньшей мере одного из аппликаторов: кисточного аппликатора 330 или струйного аппликатора 332 согласно Фиг. 3. После нанесения, золь-гелевый раствор 524, нанесенный на металл 504, высушивают в печи 526.

После высушивания в печи решают, нужно ли дополнительно повышать стойкость соединения 528. Заданная стойкость соединения может определяться по меньшей мере одним из следующих параметров: видом материала соединения, локализацией соединения, характером целевого назначения соединения или другими подходящими характеристиками соединения. В одном иллюстративном примере при принятии такого решения сравнивают оценочную величину стойкости соединения, содержащего термопластичный материал и металл 504 с поверхностной обработкой, с требуемой величиной стойкости соединения. Если требуемая величина стойкости соединения выше, чем оценочная величина, процесс идет на стадию 530. Если желаемая величина стойкости соединения не превышает оценочную величину, процесс завершен, и в результате получают металл 502 с обработанной поверхностью.

Если принимают решение, что нужно дополнительно повысить стойкость соединения, то на металл 504 наносят грунтовку (операция 530). В некоторых иллюстративных примерах грунтовка может представлять собой термостойкую грунтовку. В таких примерах термостойкая грунтовка может быть выполнена с возможностью выдерживать высокие температуры отверждения термопластичных материалов. После нанесения грунтовки, указанную грунтовку на металле 504 высушивают в печи (операция 532). В результате высушивания получают металл 502 с обработанной поверхностью.

На Фиг. 6 приведена технологическая схема процесса создания соединения между термопластичным материалом и металлом в соответствии с вариантом реализации изобретения. Для создания соединения 314 процесс 600 можно осуществлять в производственной среде 300 согласно Фиг. 3.

Термопластичный материал 602 и металл 604 с обработанной поверхностью проходят стадии процесса 600. Термопластичный материал 602 может представлять собой термопластичный материал 308 согласно Фиг. 3. Металл 604 с обработанной поверхностью может представлять собой металл 310 согласно Фиг. 3, обработанный с помощью по меньшей мере одного из процессов 500 обработки согласно Фиг. 5. В одном иллюстративном примере металл 604 с обработанной поверхностью прошел предварительную механическую обработку, предварительную химическую обработку, промывку погружением и струей и высушивание в печи.

В ходе процесса 600 реализуется сборка термопластичного материала 602 и металла 604 с обработанной поверхностью (операция 606). При сборке термопластичного материала 602 и металла 604 с обработанной поверхностью, термопластичный материал 602 и металл 604 с обработанной поверхностью могут быть расположены относительно друг друга так, как нужно для получения требуемого соединения. В ходе сборки термопластичный материал 602 и металл 604 с обработанной поверхностью можно устанавливать относительно друг друга вручную или с помощью оборудования. В одном иллюстративном примере термопластичный материал 602 может представлять собой термопластичный композиционный материал в виде ленты. В данном примере термопластичный материал 602 можно расположить относительно металла 604 с обработанной поверхностью, располагая термопластичную ленту на обработанную поверхность металла 604.

Затем в ходе процесса происходит склеивание термопластичного материала 602 и металла 604 с обработанной поверхностью (операция 608). В результате склеивания происходит соединение термопластичного материала 602 и металла 604 с обработанной поверхностью без использования адгезивов или крепежей. Склеивание включает применение как тепла, так и давления к термопластичному материалу 602 и металлу 604 с обработанной поверхностью. Склеивание можно выполнять с помощью по меньшей мере одного из перечисленного: автоклав, пресс, нагревающий утюг, крепеж, локальное нагревательное оборудование или любое другое подходящее склеивающее оборудование.

Затем оснастку для проведения склеивания снимают, и в результате получают компонент металл-термопластик 610. Компонент металл-термопластик 610 имеет соединение, характеризующееся требуемой адгезией. Кроме того, Компонент металл-термопластик 610 может характеризоваться требуемыми свойствами при механических испытаниях.

На Фиг. 7 приведена диаграмма процесса создания соединения между термопластичным материалом и металлом в соответствии с вариантом реализации изобретения. Для создания соединения 314 процесс 700 можно реализовать в производственной среде 300 согласно Фиг. 3.

Процесс 700 начинают с очистки металла (операция 702). В некоторых иллюстративных примерах очистка металла может включать по меньшей мере одну из стадий: водное обезжиривание, щелочную очистку и водную промывку погружением и промывку струей. Затем в ходе процесса 700 осуществляют предварительную обработку металла (операция 704). В некоторых иллюстративных примерах предварительная обработка металла может включать по меньшей мере одну из: предварительной механической обработки, предварительной химической обработки, промывки погружением и промывки струей, и высушивание в печи.

Затем в ходе процесса 700 осуществляют выдерживание н-пропоксида циркония в растворителе с получением первой части золь-гелевого раствора (операция 706). В некоторых иллюстративных примерах растворитель может представлять собой ледяную уксусную кислоту. Выдерживание н-пропоксида циркония в растворителе происходит до тех пор, пока реакция не завершится. В одном иллюстративном примере н-пропоксид циркония выдерживают в растворителе в течение примерно от двадцати до тридцати минут.

После выдерживания раствора в ходе реализации процесса 700 объединяют первую часть с деионизированной водой для получения второй части золь-гелевого раствора (операция 708). В ходе процесса аминоарилтриалкоксисилан объединяют со спиртом с получением третьей части золь-гелевого раствора (операция 710). Затем третью часть объединяют со второй частью с получением смеси золь-гелевого раствора (операция 712). Затем объединяют деионизированную воду или спирт или их комбинацию объединяют с указанной смесью с получением раствора (операция 714). Для получения раствора с требуемыми содержаниями компонентов добавляют по меньшей мере одно из деионизированной воды и спирта. В одном иллюстративном примере для разбавления раствора до концентрации, подходящей для распыления, можно добавлять по меньшей мере одно деионизированной воды и спирта.

После добавления по меньшей мере одного деионизированной воды и спирта раствор выдерживают с получением золь-гелевого раствора, содержащего н-пропоксид циркония и аминоарилтриалкоксисилан в равновесном молярном соотношении, составляющем примерно 1:5 (операция 716). Раствор можно выдерживать при перемешивании до образования золь-гелевого раствора. Полученный золь-гелевый раствор содержит н-пропоксид циркония и аминоарилтриалкоксисилан в равновесном молярном соотношении, составляющем примерно 1:5. В одном иллюстративном примере выдерживание можно проводить в течение времени примерно от 0,5 до 5,0 часов. В одном иллюстративном примере выдержку раствора можно проводить в течение времени, составляющем примерно четыре часа. В данном иллюстративном примере выдерживание раствора с получением золь-геля включает перемешивание раствора в течение четырех часов при комнатной температуре.

Полученный золь-гелевый раствор затем наносят на металл (операция 718). В некоторых иллюстративных примерах золь-гелевый раствор можно наносить на металл с помощью по меньшей мере одного из распыления и нанесения кистью. В этих примерах золь-гелевый раствор можно наносить на металл с помощью по меньшей мере одного из кисточного аппликатора 330 и струйного аппликатора 332 согласно Фиг. 3. Можно не наносить золь-гелевый раствор на металл непосредственно сразу после его получения, однако срок хранения золь-гелевого раствора составляет примерно от 1 до 12 часов. Следует нанести золь-гелевый раствор на металл в течение этого периода времени.

После нанесения на металл золь-гелевого раствора указанный золь-гелевый раствор сушат в печи для формирования металла с обработанной поверхностью (операция 720). Затем производят сборку термопластичного материала и металла с обработанной поверхностью (операция 722). Термопластичный материал и материал с обработанной поверхностью могут быть собраны в конфигурации, требуемой для получения компонента металл-термопластик. При сборке термопластичного материала и материала с обработанной поверхностью термопластичный материал приводят в контакт с обработанной поверхностью металла.

Наконец, проводят склеивание термопластичного материала и материала с обработанной поверхностью (операция 724). В результате склеивания получают компонент металл-термопластик, имеющий соединение. Указанное соединение не содержит каких-либо крепежных деталей или адгезивных материалов. Напротив, соединение сформировано путем химических взаимодействий между металлом с обработанной поверхностью и термопластичным материалом. В некоторых иллюстративных примерах, в которых операция 704 включает предварительную механическую обработку, указанное соединение может также включать механические взаимодействия между металлом с обработанной поверхностью и термопластичным материалом.

На Фиг. 8 приведена гистограмма результатов испытаний в соответствии с вариантом реализации изобретения. Фигура 8 представляет собой пример данных о сдвиговой деформации соединения, такого как соединение 314, изображенное на схеме Фиг. 3. Гистограмма 800 имеет ось x 802, ось x 804, и ось y 806. Как показано на фигуре, ось x 802 указывает на вид поверхностной обработки металла в соединении. По оси X 804 откладывают температуру, при которой проводят испытания на сдвиговую деформацию. Испытания на сдвиг проводили при температуре от -65 до -67 градусов по Фаренгейту, при 75 градусов по Фаренгейту и примерно при 180 градусов по Фаренгейту. По оси Y - ось 806 откладывают величину прочности соединения на сдвиг.

Гистограмма 800 содержит данные испытаний на сдвиговую прочность в широкой области (контакта соединений металла и термопластичного материала). В каждом соединении термопластичный материал представляет собой термопластичный композиционный материал PEKK-FC. Термопластичный композиционный материал PEKK-FC наносили на металл в виде термопластичной ленты. Ленту термопластичного композиционного материала PEKK-FC помещали между двумя металлическими изделиями. Указанные металлические изделия представляют собой титановые сплавы, в частности, сплав Ti-6Al-4V.

На чертеже цифрами 1 808 обозначено соединение, в котором металл прошел очистку с последующей предварительной механической обработкой, в частности, используя дробеструйную обработку. Столбец 818 гистограммы относится к прошедшему обработку поверхности соединению 1 808, прошедшему испытания на сдвиг при температуре примерно -67 градусов по Фаренгейту (-55°C). Как видно на фигуре, столбец 818 гистограммы соответствует значению прочности при сдвиге приблизительно 1750 фунта на квадратный дюйм (12,070 МПа). Столбец 820 гистограммы относится к прошедшему обработку 1 808 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно 75 градусов по Фаренгейту (23,89°C). Как видно на фигуре, столбец 820 гистограммы соответствует значению прочности при сдвиге приблизительно 1250 фунта на квадратный дюйм (8,618 МПа) Столбец 822 гистограммы относится к прошедшему обработку 1 808 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно 180 градусов по Фаренгейту (82,22°C). Как видно на фигуре, столбец 822 гистограммы соответствует значению прочности при сдвиге приблизительно 1100 фунта на квадратный дюйм (7,584 МПа).

На чертеже цифрам 2 810 соответствует соединение, в котором металл прошел очистку с последующей предварительной химической обработкой, в частности, азотистое фторидное травление. Столбец 824 гистограммы относится к прошедшему обработку 2 810 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно -67 градусов по Фаренгейту (-55°C). Как видно на фигуре, столбец 824 гистограммы соответствует значению прочности при сдвиге приблизительно 2600 фунта на квадратный дюйм (17,93 МПа). Столбец 826 гистограммы относится к прошедшему обработку 2 810 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно 75 градусов по Фаренгейту (23,89°C). Как видно на фигуре, столбец 826 гистограммы соответствует значению прочности при сдвиге приблизительно 2250 фунта на квадратный дюйм (15,51 МПа). Столбец 828 гистограммы относится к прошедшему обработку 2 810 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно 180 градусов по Фаренгейту (82,22°C). Как видно на фигуре, столбец 828 гистограммы соответствует значению прочности при сдвиге приблизительно 1500 фунта на квадратный дюйм (10,34 МПа).

На чертеже цифрам 3 812 соответствует соединение, в котором металл прошел предварительную химическую обработку, в частности, азотистое фторидное травление, с последующим применением щелочного травления при повышенных температурах. Столбец 830 гистограммы относится к прошедшему обработку 3 812 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно -67 градусов по Фаренгейту (-55°C). Как видно на фигуре, столбец 830 гистограммы соответствует значению прочности при сдвиге приблизительно 4800 фунта на квадратный дюйм (33,09 МПа). Столбец 832 гистограммы относится к прошедшему обработку 3 812 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно 75 градусов по Фаренгейту (23,89°C). Как видно на фигуре, столбец 832 гистограммы соответствует значению сдвиговой прочности приблизительно 3600 фунта на квадратный дюйм (24,82 МПа). Столбец 834 гистограммы относится к прошедшему обработку 3 812 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно 180 градусов по Фаренгейту (82,22°C). Как видно на фигуре, столбец 834 гистограммы соответствует значению прочности при сдвиге приблизительно 3500 фунта на квадратный дюйм (24,13 МПа).

На чертеже цифрам 4 814 соответствует соединение, в котором металл прошел предварительную химическую обработку, в частности, азотистое фторидное травление, с последующим нанесением TiBoe и традиционного золь-геля. В данном иллюстративном примере традиционный золь-гель содержит связующий агент, отличный от золь-гелевого раствора, используемого, например, в растворе 334 согласно Фиг. 3. В частности, в отличие от раствора 334 согласно Фиг. 3, традиционный золь-гель не содержит аминоарилтриалкоксисилан.

Столбец 836 гистограммы относится к прошедшему обработку 4 814 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно -67 градусов по Фаренгейту (-55°C). Как видно на фигуре, столбец 836 гистограммы соответствует значению прочности при сдвиге приблизительно 4200 фунта на квадратный дюйм (28,96 МПа). Столбец 838 гистограммы относится к прошедшему обработку 4 814 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно 75 градусов по Фаренгейту (23,89°C). Как видно на фигуре, столбец 838 гистограммы соответствует значению прочности при сдвиге приблизительно 4100 фунта на квадратный дюйм (28,27 МПа). Столбец 840 гистограммы относится к прошедшему обработку 4 814 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно 180 градусов по Фаренгейту (82,22°C). Как видно на фигуре, столбец 840 гистограммы соответствует значению прочности при сдвиге приблизительно 4100 фунта на квадратный дюйм (28,27 МПа).

Как видно на фигуре, соединение, прошедшее поверхностную обработку под номером 4 814, имеет по существу схожие результаты при всех трех тестовых температурах. Кроме того, на фигуре видно, что соединение, прошедшее поверхностную обработку под номером 4 814, имеет более высокие значения прочности при сдвиге при положительных температурах по сравнению с соединениями, прошедшими поверхностную обработку под номерами 1 808, 2 810, и 3 812, соответствующими режимам обработки без нанесения термостойкого золь-гелевого раствора.

На чертеже цифрам 5 816 соответствует соединение, в котором металл прошел предварительную химическую обработку, в частности, азотистое фторидное травление, с последующей механической обработкой, в частности, дробеструйной обработкой, за которым следовало нанесение TiBoe и нанесение термостойкого золь-гелевого раствора, в частности такого, как золь-гелевый раствор 334 согласно Фиг. 3. Столбец 842 гистограммы относится к прошедшему обработку 5 816 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно -67 градусов по Фаренгейту (-55°C). Как видно на фигуре, столбец 842 гистограммы соответствует значению прочности при сдвиге приблизительно 5300 фунта на квадратный дюйм (36,54 МПа). Столбец 844 гистограммы относится к прошедшему обработку 5 816 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно 75 градусов по Фаренгейту (23,89°C). Как видно на фигуре, столбец 844 гистограммы соответствует значению прочности при сдвиге приблизительно 5350 фунта на квадратный дюйм (36,89 МПа). Столбец 846 гистограммы относится к прошедшему обработку 5 816 поверхности соединению, прошедшему испытания на сдвиг при температуре примерно 180 градусов по Фаренгейту (82,22°C). Как видно на фигуре, столбец 846 гистограммы соответствует значению прочности при сдвиге приблизительно 5400 фунта на квадратный дюйм (37,23 МПа).

Как видно на фигуре, соединение, прошедшее поверхностную обработку под номером 5 816, имеет по существу схожие результаты при всех трех тестовых температурах. Кроме того, из рисунка видно, что соединение, прошедшее поверхностную обработку под номером 5 816, характеризуется более высокими значениями сдвиговой прочности по сравнению со всеми другими режимами обработки поверхности.

На Фиг. 9 приведена гистограмма результатов испытаний в соответствии с вариантом реализации изобретения. Фигура 9 представляет собой пример данных о деформации двойной консольной балки, полученных для соединения, представляющего собой соединение 314, изображенное на Фиг. 3. Гистограмма 900 имеет ось x 902 и ось y 904. Как показано на фигуре, ось x 902 указывает на вид поверхностной обработки металла в соединении. По оси у 904 откладывают величину GIC, или скорость высвобождения энергии критической упругой деформации. Скорость высвобождения энергии критической упругой деформации может характеризовать вязкость разрушения соединения. Скорость высвобождения энергии критической упругой деформации может представлять собой энергию на единицу поверхности трещины.

Гистограмма 900 содержит данные для соединений, полученные в результате деформации двойной консольной балки. Металлический компонент и термопластичный компонент связаны в каждом соединении. В каждом соединении термопластичный компонент представляет собой термопластичный композиционный материал PEKK-FC. Металл представляет собой титановый сплав, в частности сплав Ti-6Al-4V.

На чертеже цифрами 1 906 обозначено соединение, в котором металл прошел поверхностную обработку, идентичную обработке, обозначенной цифрами 1 808 на Фиг. 8. Как видно из рисунка, значение GIC для 1 906 составляет приблизительно 5 фунт-дюйм/дюйм2.

На чертеже цифрами 3 908 обозначено соединение, в котором металл проходит поверхностную обработку, идентичную обработке, обозначенной цифрами 3 812 на Фиг. 8. Как видно из рисунка, значение GIC для 3 908 значительно выше, чем для 1 906. В частности, значение GIC для 3 908 составляет примерно 13,8 фунт-дюйм /дюйм. Кроме того, при проведении таких ограниченных испытаний для соединения, соответствующего режимам обработки 3 908, не было обнаружено нарушения прочности связи. Иными словами, в 100% случаев разрушение проходило между слоями термопластичного композиционного материала.

На чертеже цифрами 5 910 обозначено соединение, в котором металл проходит поверхностную обработку, идентичную обработке, обозначенной цифрами 5 816 на Фиг. 8. Как видно из рисунка, значение GIC для 5 910 составляет примерно 10.3 фунт-дюйм/дюйм2. Как и в случае соединения 3 908, при проведении таких ограниченных испытаний для соединения, соответствующего режимам обработки 5 910 не было обнаружено нарушения прочности связи. Поскольку как в случае 3 908, так и в случае 5 910 характер разрушения представляет собой межслойное разрушение, полученные величины следует сравнивать с осторожностью.

На чертеже цифрами 6 912 обозначено соединение, в котором металл прошел предварительную химическую обработку, в частности, азотисто-фторидное травление с последующей механической обработкой, в частности, путем дробеструйной обработки, за которой следовало нанесение TiBoe и нанесение термостойкого золь-гелевого раствора такого, как золь гелевый раствор 334, схематически изображенный Фиг. 3, и нанесение грунтовки. Как видно из рисунка, значение GIC для 6 912 также значительно выше, чем для 1 906. В частности, значение GIC для 6 912 составляет примерно 9 фунт-дюйм /дюйм2.

На Фиг. 10 приведено изображение гистограммы результатов испытаний в соответствии с вариантом реализации изобретения. Фигура 10 представляет собой пример данных, полученных при испытаниях роста клиновидной трещины для соединения, подобного соединению 314, схематически представленного на Фиг. 3. Гистограмма 1000 имеет ось x 1002 и ось y 1004. Как показано на фигуре, ось x 1002 указывает на вид поверхностной обработки металла в соединении. По оси y 1004 охарактеризовано распространение трещины в соединении.

Гистограмма 1000 содержит данные, полученные при испытаниях соединений на распространение клиновидной трещины. В каждом соединении термопластичный материал представляет собой термопластик PEKK-FC. Термопластичный композиционный материал PEKK-FC наносили на металл в виде термопластичной ленты. Ленту термопластичного композиционного материала PEKK-FC наносили между двумя металлическими изделиями. Указанные металлические изделия представляют собой титановые сплавы, в частности, сплав Ti-6Al-4V.

При проведении таких испытаний более низкая величина указывает на более высокий ресурс в условиях повышенной влажности и температуры. Как показано на рисунке, результаты испытаний при разрушении клиновидной трещиной характеризуются значительным улучшением, если процесс включает нанесение на металлическую поверхность термостойкого золь-гелевого раствора.

На чертеже цифрами 1 1006 обозначено соединение, в котором поверхность металла проходит обработку, идентичную обработке, обозначенной цифрами 1 808 на Фиг. 8. Как видно из рисунка, распространение трещины для указанного соединения составляет примерно 4,25 дюйма (107,9 мм).

На чертеже цифрами 3 1008 обозначено соединение, в котором металл проходит поверхностную обработку, идентичную обработке, обозначенной цифрами 3 812 на Фиг. 8. Как видно на фигуре, проведение химической обработки поверхности не влияет на распространение трещины. Размер трещины для соединения 3 1008 составляет примерно 4,35 дюйма (110,5 мм).

На чертеже цифрами 4 1010 обозначено соединение, в котором металл проходит поверхностную обработку, идентичную обработке, обозначенной цифрами 4 814 на Фиг. 8. Как видно из рисунка, нанесение обычного золь-гелевого раствора снижает размер трещины примерно до 3 дюймов (76,2 мм). Тем не менее, такой размер трещины может быть все еще слишком большим.

На чертеже цифрами 5 1012 обозначено соединение, в котором металл проходит поверхностную обработку, идентичную обработке, обозначенной цифрами 5 816 на Фиг.

8. Как видно на фигуре, нанесение термостойкого золь-гелевого раствора, в частности такого, как изображен на схеме на Фиг. 3, существенно снижает размер трещины по сравнению с другими соединениями. Как видно из рисунка, для 5 1012 размер трещины составляет величину немного менее примерно 1,50 дюймов (38,1 мм).

На чертеже цифрами 6 1014 обозначено соединение, в котором металл проходит поверхностную обработку, идентичную обработке, обозначенной цифрами 6 912 на Фиг.

9. Как видно из рисунка, нанесение грунтовки с последующим использованием термостойкого золь-гелевого раствора снижает размер трещины. Как видно из рисунка, для 6 1014 размер трещины составляет примерно 1,08 дюйма (27,43 мм).

Блок-схемы и диаграммы различных вариантов изобретения предложены для демонстрации структуры, функциональности и процесса действия некоторых возможных вариантов реализации устройств и способов в их наглядном воплощении. В этом смысле каждый блок на блок-схеме или на диаграмме может представлять собой модуль, сегмент, функцию и/или часть процесса или стадии.

В некоторых альтернативных вариантах, иллюстрирующих реализацию изобретения, функция или функции, определенные в блоках схемы, можно выполнять не в том порядке, в котором они указаны на схемах. Например, в некоторых случаях два блока, изображенные последовательно, можно выполнять одновременно, либо действия, соответствующие блокам, можно выполнять в обратном порядке, в зависимости от конкретной функциональности. Кроме того, можно добавлять и другие блоки помимо тех, которые предложены на блок-схемах или диаграмме.

Например, в некоторых иллюстративных примерах очистку металла на стадии операции 702 согласно Фиг. 7 можно осуществлять одновременно или после выполнения выдержки н-пропоксида циркония в растворителе для получения первой части золь-гелевого раствора. В других иллюстративных примерах стадии операцию 702 и операцию 704 можно выполнять после стадии 716, выдерживая раствор с получением золь-гелевого раствора. Еще в одном иллюстративном примере операцию 702 и операцию 704 можно не выполнять.

Примеры, иллюстрирующие реализацию изобретения, можно описать в контексте способа 1100 изготовления и эксплуатации летательного аппарата (схема способа приведена на Фиг. 11), и летательного аппарата 1200 (схема аппарата приведена на Фиг. 12). На Фиг. 11 изображена схема способа изготовления и эксплуатации летательного аппарата в соответствии с вариантом реализации изобретения. Во время подготовки производства способ 1100 изготовления и эксплуатации летательного аппарата может включать составление спецификации и проектирование 1102 летательного аппарата 1200 согласно Фиг. 12 и обеспечение материалами 1104.

В ходе производства происходит изготовление 1106 компонентов и узлов и системная интеграция 1108 летательного аппарата 1200, схематически изображенного на Фиг. 12. Затем летательный аппарат 1200 на Фиг. 12 проходит сертификацию и ввод 1110 в эксплуатацию 1112. При эксплуатации 1112 заказчиком для летательного аппарата 1200 согласно Фиг. 12 составляют график ремонта и обслуживания 1114, в которое может входить модификация, реконфигурация, обновление и прочие действия по ремонту и обслуживанию.

Каждый процесс способа 1100 изготовления и эксплуатации летательного аппарата может выполнять системный интегратор, третье лицо и/или оператор. В приведенных примерах оператором может быть заказчик. В рамках представленного в заявке описания под системным интегратором можно понимать, без ограничения, любое количество производителей авиационной техники и субподрядчиков по изготовлению основных систем; понятие «третья сторона» может включать, без ограничения, любое количество продавцов, субподрядчиков или поставщиков; а под понятием «оператор» может пониматься авиационное предприятие, лизинговая компания, военная организация, организация технического обслуживания, и т.п.

Обратимся к Фиг. 12, представляющей собой схему летательного аппарата, в котором может быть реализован вариант осуществления изобретения. В приведенном примере летательный аппарат 1200 изготовлен по способу 1100 изготовления и эксплуатации, приведенному на Фиг. 11; летательный аппарат может содержать корпус 1202 с системами 1204 и внутренним оборудованием 1206. Примеры систем 1204 включают одну или несколько силовых установок 1208, бортовую электрическую систему 1210, гидравлическую систему 1212, и систему жизнеобеспечения 1214. Также может присутствовать любое количество других систем. Хотя в заявке приведен вариант применения изобретения в аэрокосмической технике, различные варианты осуществления изобретения можно быть использованы в других отраслях, включая автомобильную промышленность.

Приведенные в заявке устройства и способы можно применять в ходе осуществления по меньшей мере одной из стадий способа 1100 производства и эксплуатации, приведенного на Фиг. 11.

На стадии 1106 изготовления компонентов и узлов можно использовать один или несколько вариантов реализации изобретения. Например, золь-гелевый раствор 334 согласно Фиг. 3 можно использовать в ходе изготовления 1106 компонентов и узлов. Кроме того, золь-гелевый раствор 334 согласно Фиг. 3 можно использовать при замене деталей во время технического обслуживания 1114. Например, золь-гелевый раствор 334 можно использовать при соединении металла и термопластичного материала во время ремонта при выполнении технического обслуживания 1114.

В приведенных иллюстративных примерах можно использовать способ и устройство для соединения термопластичных материалов и металлов. Более конкретно, в иллюстративных вариантах реализации предложены способ и устройство для создания соединения термопластичных материалов и металлов без использования крепежных деталей или адгезивов. В приведенных вариантах реализации изобретения соединение металла и термопластичного материала создают с помощью процесса склеивания. Поверхность металла подвергают химической обработке золь-гелевым раствором для создания адгезии между термопластичным материалом и металлом.

Далее в иллюстративных вариантах реализации предложен способ получения золь-гелевого раствора для обеспечения адгезии между термопластичным материалом и металлом. Указанный золь-гелевый раствор выполнен с возможностью выдерживать температуры отверждения термопластичных материалов. Золь-гелевый раствор может способствовать адгезии посредством химических взаимодействий с термопластичным материалом. Кроме того, золь-гелевый раствор может предотвращать или препятствовать изменению свойств металла.

В одном или более вариантов реализации изобретения могут быть предложены соединения между термопластичными материалами и металлами, обладающие требуемыми свойствами. В частности, в одном или более вариантов реализации изобретения могут быть предложены соединения с более высокими величинами прочности на сдвиг, прочности на истирание, стойкости к воздействиям внешней среды по сравнению с соединениями термопластичных материалов и металлов без использования золь-гелевого раствора.

Далее в описании изобретения раскрываются следующие конструкции.

Раскрыт способ, включающий выдерживание н-пропоксида циркония в растворителе с получением первой части золь-гелевого раствора, объединение первой части с деионизированной водой с получением второй части золь-гелевого раствора, объединение аминоарилтриалкоксисилана со спиртом с получением третьей части золь-гелевого раствора, объединение третьей части со второй частью с получением смеси для золь-гелевого раствора, добавление деионизированной воды или спирта, или их комбинации с получением раствора; выдерживание раствора с получением золь-гелевого раствора, содержащего н-пропоксид циркония и аминоарилтриалкоксисилан в равновесном молярном соотношении приблизительно равным 1:5.

С получением первой части выдерживание н-пропоксида циркония в растворителе может включать перемешивание вращением н-пропоксида циркония в течение примерно тридцати минут при комнатной температуре.

Выдерживание раствора с получением золь-гелевого раствора может включать процесс перемешивания с помощью мешалкой в течение четырех часов при комнатной температуре.

Спирт может быть выбран из группы, состоящей из изопропиловго спирта, метилового спирта, этилового спирта, пропанола, н-бутанола (1-бутанола), втор-бутанола(2-бутанола), изобутанола(2-метил-1-пропанола), трет-бутанола(2-метил-2-пропанола) и 3-метил-2-бутанола.

Растворитель может быть выбран из группы, состоящей из ледяной уксусной кислоты, гликолей, гликолевых простых эфиров и бутиловых сложных эфиров.

Золь-гелевый раствор может содержать приблизительно от 0,005% до 8,10% н-пропоксида циркония в молярных процентах.

Минимальное молярное соотношение между количеством спирта и аминоарилтриалкоксисилана в золь-гелевом растворе может составлять приблизительно 18:1.

Минимальное молярное соотношение между количеством деионизированной воды и н-пропоксида циркония в золь-гелевом растворе может составлять приблизительно 18:1.

Указанный способ может дополнительно включать перемешивание вращением н-пропоксида циркония в растворителе перед выдерживанием пропоксида циркония в растворителе, при этом: выдерживание н-пропоксида циркония в растворителе с получением первой части включает перемешивание вращением в течение тридцати минут при комнатной температуре, и растворитель содержит ледяную уксусную кислоту; выдерживание раствора с получением золь-гелевого раствора включает перемешивание раствора с помощью мешалки в течение четырех часов при комнатной температуре, объединение аминоарилтриалкоксисилана со спиртом с получением третьей части золь-гелевого раствора включает смешивание аминоарилтриалкоксисилана с изопропиловым спиртом, и выдерживание раствора с получением золь-гелевого раствора в равновесном молярном соотношении между н-пропоксидом циркония и аминоарилтриалкоксисиланом примерно 1:5 дополнительно включает золь-гелевый раствор, содержащий н-пропоксид циркония примерно от 0,005% до 8,10% в молярных процентах.

Указанный способ может дополнительно включать нанесение золь-гелевого раствора на металл, высушивание нанесенного на металл золь-гелевого раствора в печи с получением металла с обработанной поверхностью, сборку соединения термопластичного материала и металла с обработанной поверхностью и склеивание термопластичного материала и металла с обработанной поверхностью.

Указанный способ может дополнительно включать очистку металла и предварительную обработку металла.

Металл может быть выбран из группы, состоящей из титана, титановых сплавов, алюминиевых сплавов, никелевых сплавов, сплавов нержавеющих сталей и медных сплавов.

Раскрыт золь-гелевый раствор, содержащий н-пропоксид циркония и аминоарилтриалкоксисилан в равновесном моляном соотношении приблизительно 1:5, а также растворитель, спирт и деионизированную воду.

Молярное соотношение между количеством н-пропоксида циркония и аминоарилтриалкоксисилана в золь-гелевом растворе может составлять приблизительно 1:5.

Минимальное молярное соотношение между количеством спирта и аминоарилтриалкоксисилана в золь-гелевом растворе может составлять приблизительно 18:1.

Минимальное молярное соотношение между количеством деионизированной воды и н-пропоксида циркония в золь-гелевом растворе может составлять приблизительно 18:1.

Спирт может иметь низкую молекулярную массу и легко испаряться.

Спирт может быть выбиран из группы, состоящий из изопропилового спирта, метанола, этанола, пропанола, н-бутанола(1-бутанола), втор-бутанола(2-бутанола), изобутанола(2-метил-1-пропанола), трет-бутанола(2-метил-2-пропанола) и 3-метил-2-бутанола.

Растворитель может быть выбран из группы, состоящей из ледяной уксусной кислоты, гликолей, гликолевых простых эфиров и бутилового сложного эфира.