Настоящее изобретение относится к новому сополимеру пропилена с мультимодальным распределением сомономера, его получению, наряду с применением в литых изделиях.

Сополимеры пропилена могут иметь множество применений. Например, сополимеры пропилена используют в упаковке для пищевых продуктов, где важную роль играет резистентность к ударным нагрузкам, наряду с оптическими свойствами. Дополнительно, в настоящее время производство таких изделий должно проходить при высокой скорости производства. Однако высокая скорость производства требует довольно низкой молекулярной массы, что может оказать негативное воздействие на механические и/или оптические свойства. Дополнительно, на рынке, где оптические свойства являются ключевыми, продукты не должны страдать от пожелтения, вызванного нежелательными побочными продуктами. Дополнительно, на рынке упаковки для пищевых продуктов неприемлем выраженный нежелательный запах. Как правило, перекиси, используемые при производстве полимеров, вызывают такой нежелательный запах.

Следовательно, объект настоящего изобретения относится к полимерному материалу, применяемому для литья, в частности для упаковки для пищевых продуктов, который обладает в высшей степени подходящими механическими свойствами и дополнительно в высшей степени желательными технологическими характеристиками для получения литых изделий.

Находка настоящего изобретения состоит в том, что объекты могут быть достигнуты за счет использования сополимера пропилена с высокой скоростью течения расплава, где указанный сополимер пропилена содержит нуклеирующий агент и имеет мультимодальное распределение сомономера.

Соответственно, настоящее изобретение в частности относится к сополимеру пропилена, где указанный сополимер пропилена имеет:

(a) содержание сомономера в пределах от 3,7 до 7,3 мол. %, и

(b) скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, по меньшей мере 10 г/10 минут,

И где указанный сополимер пропилена содержит, предпочтительно состоит из:

(i) первой фракции сополимера пропилена (R-PP1)

(ii) второй фракции сополимера пропилена (R-PP2),

(iii) нуклеирующего агента; и

(iv) необязательных дополнительных добавок, отличающихся от нуклеирующего агента, где дополнительно

(c) первая фракция сополимера пропилена (R-PP1) имеет содержание сомономера в пределах от 1,5 до 3,0 мол. %, и

(d) содержание сомономера [в мол. %] второй фракции сополимера пропилена (R-РР2) выше, чем содержание сомономера [в мол. %] первой фракции сополимера пропилена (R-PP1), и/или общее содержание сомономера [в мол. %] сополимера пропилена выше, чем содержание сомономера [в мол. %] первой фракции сополимера пропилена (R-PP1).

Соответственно, сополимер пропилена по настоящему изобретению представляет мультимодальный (включая бимодальный) относительно распределения сомономера. Содержание сомономера в каждой из первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2) может быть измерено или другая фракция может быть измерена, и другая фракция может быть рассчитана при использовании формулы, приведенной в части «Расчет» в части Примеров под названием «А. Методы измерения».

Сополимер пропилена по настоящему изобретению представляет неупорядоченный сополимер пропилена, который означает сополимер из мономерных единиц пропилена и сомономерных единиц, отличающихся от пропилена, в котором сомономерные единицы случайным образом распределены в полимерной цепи.

Сополимер пропилена, то есть неупорядоченный сополимер пропилена, предпочтительно включает фракцию, которая нерастворима в холодном ксилоле, так называемая фракция, нерастворимая в холодном ксилоле (XCU), в количестве по меньшей мере 70 масс. %, более предпочтительно по меньшей мере 80 масс. %, еще более предпочтительно по меньшей мере 85 масс. % и наиболее предпочтительно по меньшей мере 90 масс. % от общего количества сополимера пропилена, то есть неупорядоченного сополимера пропилена. Достаточно высокое количество фракции, нерастворимой в холодном ксилоле (XCU), указывает на то, что сополимер пропилена по настоящему изобретению не является гетерофазным (полипропиленовая матрица, в которой диспергирована эластомерная фаза), а является монофазным.

Предпочтительно сополимер пропилена по настоящему изобретению прошел процесс зародышеобразования. Предпочтительно зародышеобразование проводят при использовании полимерного нуклеирующего агента. Еще более предпочтительно полимерный нуклеирующий агент представляет α-нуклеирующий агент, более предпочтительно полимерный а-нуклеирующий агент, например, винилциклоалкановый полимер и/или винилалкановый полимер.

Наиболее предпочтительно конечную скорость течения расплава сополимера пропилена регулируют во время процесса полимеризации сополимера пропилена. Соответственно, полученный в реакторе сополимер пропилена имеет скорость течения расплава, как указано выше или ниже, или в формуле изобретения. Используемый в описании настоящей патентной заявки термин «полученный в реакторе сополимер пропилена» означает, что скорость течения расплава сополимера пропилена (НЕСО) не модифицировалась намеренно проведением пост-обработки. Соответственно, в предпочтительном варианте воплощения настоящего изобретения сополимер пропилена не подвергался висбрекингу при использовании перекиси. Соответственно, скорость течения расплава повышена не за счет укорачивания длины цепи сополимера пропилена, входящего в состав в композиции полипропилена по настоящему изобретению, при использовании перекиси. Следовательно, предпочтительно сополимер пропилена не содержит какой-либо перекиси и/или продуктов ее распада.

Неожиданно авторы настоящего изобретения обнаружили, что комбинация скорости течения расплава, мультимодальности относительно распределения сомономеров в диспергированной фазе и присутствия нуклеирующего агента обеспечивает сополимер пропилена с технологическими характеристиками, делающими сополимер пропилена очень желательным для применения в изделиях, полученных литьем под давлением, а именно превосходной текучестью и неожиданно высокой температурой кристаллизации, такие свойства значительно сокращают время цикла получения литьем под давлением изделий, получаемых литьем под давлением.

Дополнительно, механические свойства в высшей степени подходят для получаемых литьем изделий, а именно ударная прочность является очень подходящей, а жесткость остается в заданных пределах для применения при литье.

Следовательно, применение сополимера пропилена с мультимодальным распределением сомономера наряду с нуклеирующим агентом обеспечивает очень хороший баланс по механическим свойствам.

Далее настоящее изобретение будет описано более подробно.

Сополимер пропилена по настоящему изобретению помимо пропилена содержит сомономеры. Предпочтительно сополимер пропилена содержит помимо пропилена этилен и/или С4-С12 альфа-олефины. Соответственно, используемый в описании настоящей патентной заявки термин «сополимер пропилена» по настоящему изобретению относится к полипропилену, содержащему, предпочтительно состоящему из единиц, получаемых из:

(a) пропилена

И

(b) этилена и/или С4-С12 α-олефинов, предпочтительно этилена.

Следовательно, сополимер пропилена по настоящему изобретению содержит мономеры, сополимеризуемые с пропиленом, например, сомономеры, такие как этилен и/или С4-С12 α-олефины, в частности этилен и/или С4-C8 α-олефины, например, 1-бутен и/или 1-гексен. Предпочтительно сополимер пропилена по настоящему изобретению содержит, по существу состоит из мономеров, сополимеризуемых с пропиленом, из группы, состоящей из этилена, 1-бутена и 1-гексена. Более предпочтительно сополимер пропилена по настоящему изобретению включает помимо пропилена единицы, получаемые из этилена и/или 1-бутена. В предпочтительном варианте воплощения настоящего изобретения сополимер пропилена по настоящему изобретению содержит только единицы, получаемые из пропилена и этилена.

Дополнительно, понятно, что сополимер пропилена предпочтительно имеет содержание сомономера в очень специфических пределах. Следовательно, требуется, чтобы содержание сомономера, предпочтительно содержание этилена сополимера пропилена составляло в пределах от 3,7 до 7,3 мол. %, предпочтительно в пределах от 4,0 до 7,3 мол. %, более предпочтительно в пределах от 4,4 до 7,3 мол. %, еще более предпочтительно в пределах от 4,5 до 7,0 мол. %, еще более предпочтительно в пределах от 4,7 до менее 6,8 мол. %.

Как указано выше, сополимер пропилена по настоящему изобретению является мультимодальным, предпочтительно бимодальным относительно содержания этилена, например, содержание этилена в виду присутствия двух фракций полипропилена (R-PP1) и (R-PP2), которые содержат различные количества сомономеров, например, различные количества этилена. Еще более предпочтительно сополимер пропилена является бимодальным с точки зрения содержания сомономера, то есть, сополимер пропилена содержит только первую фракцию сополимера пропилена (R-PP1) и вторую фракцию сополимера пропилена (R-PP2).

Соответственно, предпочтительно, чтобы общее содержание сомономера, например, содержание этилена в сополимере пропилена отличалось от содержания сомономера, например, содержания этилена в первой фракции сополимера пропилена (R-PP1). Еще более предпочтительно общее содержание сомономера, например, общее содержание этилена, [в мол. %] сополимера пропилена выше, чем содержание сомономера, например, содержание этилена [в мол. %] в первой фракции сополимера пропилена (R-PP1).

В одном предпочтительном варианте воплощения настоящего изобретения сополимер пропилена удовлетворяет неравенству (I), более предпочтительно неравенству (Ia), еще более предпочтительно неравенству (Ib), еще более предпочтительно удовлетворяет неравенству (Ic),

С(РР)-С(РР1)≥1,0 (I)

6,5≥С(РР)-С(РР1)≥1,5 (Ia)

6.0≥С(РР)-С(РР1)≥2,0 (Ib)

5,5≥С(РР)-С(РР1)≥2,5 (Ib)

где

С(РР1) - содержание сомономера, предпочтительно содержание этилена [в мол. %] первой фракции сополимера пропилена (R-PP1)

С(РР) - содержание сомономера, предпочтительно содержание этилена [в мол. %] общего сополимера пропилена.

В другом варианте воплощения настоящего изобретения содержание сомономера, например, общее содержание этилена [в мол. %] второй фракции сополимера пропилена (R-РР2) выше, чем содержание сомономера, например, содержание этилена [в мол. %] первой фракции сополимера пропилена (R-PP1). Следовательно, предпочтительно сополимер пропилена удовлетворяет неравенству (II), более предпочтительно неравенству (На), еще более предпочтительно неравенству (IIb), еще более предпочтительно неравенству (IIe),

С(РР2)-С(РР1)≥3,0 (II)

10,0≥С(РР2)-С(РР1)≥3,0 (IIa)

9,0≥С(РР2)-С(РР1)≥4,0 (IIb)

8,0≥С{РР2)-С(РР1)≥5,0 (IIe)

где

С(РР1) - содержание сомономера, предпочтительно содержание этилена, [в мол. %] первой фракции сополимера пропилена (R-PP1)

С(РР2) - содержание сомономера, предпочтительно содержание этилена, [в мол. %] второй фракции сополимера пропилена (R-PP2).

Следовательно, предпочтительно первая фракция сополимера пропилена (R-PP1) имеет содержание сомономера, например, содержание этилена, в пределах от 1,5 до 3,0 мол. %, более предпочтительно в пределах от 1,6 до 2,7 мол. %, еще более предпочтительно в пределах от 1,8 до 2,5 мол. %, такое как в пределах от 1,9 до 2,4 мол. %.

С другой стороны, вторая фракция рандом сополимера пропилена (R-PP2) предпочтительно имеет содержание сомономера, например, содержание этилена, в пределах от более чем 4,0 до 15,0 мол. %, более предпочтительно в пределах от 5,0 до 12,0 мол. %, еще более предпочтительно в пределах от 7,0 до 10,5 мол. %.

Сомономеры первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2), соответственно, сополимеризуемые с пропиленом, представляют этилен и/или С4-С12 α-олефины, в частности этилен и/или С4-С9 α-олефины, например, 1-бутен и/или 1-гексен. Предпочтительно первая фракция сополимера пропилена (R-PP1) и вторая фракция сополимера пропилена (R-PP2), соответственно, содержат, по существу состоят из мономеров, сополимеризуемых с пропиленом из группы, состоящей из этилена, 1 -бутена и 1-гексена. В частности первая фракция сополимера пропилена (R-PP1) и вторая фракция сополимера пропилена (R-PP2), соответственно, содержит помимо пропилена единицы, получаемые из этилена и/или 1-бутена. В предпочтительном варианте воплощения настоящего изобретения первая фракция сополимера пропилена (R-PP1) и вторая фракция сополимера пропилена (R-PP2) содержит помимо пропилена только единицы, получаемые из этилена.

Скорость течения расплава первой фракции неупорядоченного сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2) может отличаться или может быть приблизительно такой же. Соответственно, в одном предпочтительном варианте воплощения настоящего изобретения скорость течения расплавов MFR2 (230°С) первой фракции неупорядоченного сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2) отличается на не более чем 5 г/10 минут, более предпочтительно отличается на не более чем 3 г/10 минут, еще более предпочтительно не более чем 2 г/10 минут. Наиболее предпочтительно скорость течения расплавов MFR2 (230°С) первой фракции неупорядоченного сополимера пропилена (R-PP1) такая же, как скорость течения расплавов MFR2 (230°С) второй фракции сополимера пропилена (R-PP2).

Следовательно, по существу предпочтительно сополимер пропилена имеет скорость течения расплава MFR2 (230°С) в пределах от 10 до 100 г/10 минут, еще более предпочтительно в пределах от 30 до 100 г/10 минут, еще более предпочтительно в пределах от 40 до 90 г/10 минут, еще более предпочтительно в пределах от 50 до 85 г/10 минут, такую как в пределах от 58 до 80 г/10 минут. Предпочтительно пределы, приведенные в этом абзаце, также применимы для первой фракции сополимера пропилена (R-PP1.

Предпочтительно массовое соотношение между первой фракцией сополимера пропилена (R-PP1) и второй фракцией сополимера пропилена (R-PP2) составляет в пределах от 40/60 до 54/46, более предпочтительно в пределах от 42/58 до 52/48, такое как от 43/57 до 50/50.

Дополнительно, предпочтительно сополимер пропилена содержит по меньшей мере 80 масс. %, более предпочтительно по меньшей мере 90 масс. %, еще более предпочтительно по меньшей мере 95 масс. % от общего количества сополимера пропилена первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2) вместе. В одном по существу предпочтительном варианте воплощения настоящего изобретения первая фракция сополимера пропилена (R-PP1) и вторая фракция сополимера пропилена (R-PP2) представляют только полимерные компоненты в сополимере пропилена.

Как хорошо известно, сополимер пропилена может дополнительно содержать фракцию преполимера. В случае присутствия фракции преполимера, указанную фракцию рассчитывают по количеству (масс. %) первой фракции сополимера пропилена (R-PP1) или второй фракции сополимера пропилена (R-PP2), предпочтительно по количеству первой фракции сополимера пропилена (R-PP1). Фракция преполимера может представлять гомополимер или сополимер пропилена, последний предпочтителен.

Более предпочтительно сополимер пропилена состоит из (i) первой фракции сополимера пропилена (R-PP1) и (ii) второй фракции сополимера пропилена (R-PP2), необязательной фракции преполимера (предпочтительно являющейся частью первой фракции сополимера пропилена (R-PP1)) в качестве полимерных компонентов, (iii) нуклеирующего агента и необязательно, и предпочтительно, (iv) дополнительных добавок, отличающихся от нуклеирующих агентов, как указано выше или ниже, или в формуле изобретения.

Дополнительный сополимер пропилена предпочтительно имеет температуру плавления более чем 148°С, более предпочтительно в пределах от более чем 148,0 до 160,0°С, еще более предпочтительно в пределах от 150,0 до 158,0°С, такую как в пределах от 151,0 до 156,0°С.

Дополнительно, понятно, что сополимер пропилена имеет температуру кристаллизации более чем 119,0°С, более предпочтительно в пределах от более чем 119,0 до 130,0°С, еще более предпочтительно в пределах от 120,0 до 128,0°С, такую как в пределах от 121,0 до 127,0°С.

Содержание растворимого ксилола может находиться в довольно широких пределах. Соответственно, предпочтительно сополимер пропилена имеет содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 4,0 до менее 15 масс. %, более предпочтительно в пределах от 4,0 до 12 масс. %, еще более предпочтительно в пределах от 6 до 10 масс. %.

Одной дополнительной предпочтительной характеристикой сополимера пропилена по настоящему изобретению является то, что он не подвергался висбрекингу. Во время висбрекинга цепи с более высокой молярной массой начального продукта по статистике разрушаются чаще, чем таковые с более низкой молярной массой, что в результате приводит к общему снижению средней молекулярной массы и повышению скорости течения расплава. Как правило, полимер с высокой степенью течения расплава получают висбрекингом полимера с низкой степенью течения расплава. Такой висбрекинг, как правило, проводят при использовании известного способа, такого как использование перекиси в качестве снижающего вязкость агента. Типичные снижающие вязкость агенты представляют: 2,5-диметил-2,5-бис(трет.бутил-перокси)гексан (DHBP) (например, в форме твердого вещества под торговой маркой Luperox 101 и Trigonox 101), 2,5-диметил-2,5-бис(трет.бутил-перокси)гексин-3 (DYBP) (например, в форме твердого вещества под торговой маркой Luperox 130 и Trigonox 145), дикумил-пероксид (DCUP) (пероксид Luperox DC и Perkadox ВС), ди-трет.бутил-пероксид (DTBP) (например, в форме твердого вещества под торговой маркой Trigonox В и Luperox Di), трет.бутил-кумил-пероксид (BCUP) (например, в форме твердого вещества под торговой маркой Trigonox Т и Luperox 801) и бис (трет.бутилперокси-изопропил)бензол (DIPP) (например, в форме твердого вещества под торговой маркой Perkadox 14S и Luperox DC). Соответственно, предпочтительно сополимер пропилена не подвергается обработке перекисью, в частности перекисью, приведенной в этом абзаце. Следовательно, в предпочтительном варианте воплощения настоящего изобретения сополимер пропилена по настоящему изобретению не содержит какой-либо перекиси и/или продукта ее распада.

Дополнительно к указанному выше (а)-нуклеирующему агенту, сополимер пропилена может содержать, предпочтительно состоять из вплоть до 5,0 масс. % добавок, таких как антиоксидант, поглотители кислот, УФ стабилизаторы, наряду с технологическими добавками, такими как снижающие трение, и агенты, препятствующие слипанию. Предпочтительно содержание добавок (без (α-)нуклеирующих агентов) составляет менее 3,0 масс. %, такое как менее 1,0 масс. %.

Предпочтительно содержание добавок (без нуклеирующих агентов) составляет менее 3,0 масс. %, такое как менее 1,0 масс. %.

Предпочтительно сополимер пропилена содержит α-нуклеирующий агент. Еще более предпочтительно сополимер пропилена по настоящему изобретению свободен от β-нуклеирующих агентов. В случае, когда присутствует α-нуклеирующий агент, его предпочтительно выбирают из группы, состоящей из:

(i) солей монокарбоновых кислот и поликарбоновых кислот, например, бензоата натрия или третбутилбензоата алюминия и

(ii) дибензилиденсорбита (например, 1,3:2,4 дибензилиденсорбит) и C1-C8-алкил-замещенных производных дибензилиденсорбита, таких как метилдибензилиденсорбит, этилдибензилиденсорбит или диметилдибензилиденсорбит (например, 1,3:2,4 ди(метилбензилиден) сорбит), или нонит-замещенных производных, таких как 1,2,3,-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нонит, и

(iii) солей диэфиров фосфорной кислоты, например, натрия 2,2'-метиленбис (4,6,-ди-трет-бутилфенил) фосфат или алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-1-бутилфенил)фосфат] и

(iv) винилциклоалканового полимера и винилалканового полимера (как описано более детально ниже), и

(v) их смесей.

Такие добавки, как правило, коммерчески доступны и описаны, например, в «Plastic Additives Handbook)), 5th edition, 2001 of Hans Zweifel.

Как указано выше, нуклеирующие агенты предпочтительно представляет полимерный нуклеирующий агент, более предпочтительно α-нуклеирующий агент, например, полимерный α-нуклеирующий агент. Содержание (α)-нуклеирующего агента композиции полипропилена предпочтительно составляет вплоть до 5,0 масс. %. В предпочтительном варианте воплощения настоящего изобретения композиция полипропилена содержит не более чем 3000 частей на миллион, более предпочтительно в пределах от 1 до 2000 частей на миллион (α)-нуклеирующего агента, в частности выбранного из группы, состоящей из дибензилиденсорбита (например, 1,3:2,4 дибензилиденсорбита), производного дибензилиденсорбита, предпочтительно диметилдибензилиденсорбита (например, 1,3:2,4 ди(метилбензилиден) сорбита), или нонит-замещенных производных, таких как 1,2,3,-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил) метилен]-нонита, винилциклоалканового полимера, винилалканового полимера и их смесей.

В предпочтительном варианте воплощения настоящего изобретения сополимер пропилена состоит из винилциклоалкана, такого как винилциклогексановый (VCH) полимер и/или винилалкановый полимер, в качестве предпочтительного а-нуклеирующего агента. Предпочтительно в этом варианте воплощения настоящего изобретения сополимер пропилена состоит из винилциклоалкана, такого как винилциклогексановый (VCH) полимер и/или винилалкановый полимер, предпочтительно винилциклогексановый (VCH) полимер.

Нуклеирующий агент может быть введен, как маточный раствор. В качестве альтернативы, некоторые α-нуклеирующие агенты, то есть как указано в описании настоящей патентной заявки, также могут быть введены при использовании BNT технологии, как указано ниже.

Нуклеирующий агент может быть введен в сополимер пропилена, например, во время процесса полимеризации сополимера пропилена, или может быть введен в сополимер пропилена в форме маточного раствора (MB), например, вместе с полимером-носителем.

В случае когда вводимый нуклеирующий агент вводят в форме маточного раствора (MB), указанный нуклеирующий агент предпочтительно представляет полимерный нуклеирующий агент, который более предпочтительно представляет альфа-нуклеирующий агент, наиболее предпочтительно винилциклоалкан, такой как винилциклогексановый (VCH) полимер и/или винилциклоалкановый полимер, предпочтительно винилциклогексановый (VCH), как указано выше или ниже, он предпочтительно присутствует в количестве не более чем 500 частей на миллион, более предпочтительно от 1 до 200 частей на миллион и еще более предпочтительно от 5 до 100 частей на миллион от общей массы маточного раствора (100 масс. %).

В случае когда в варианте воплощения настоящего изобретения вводят маточный раствор (MB), маточный раствор (MB) содержит нуклеирующий агент, который предпочтительно представляет полимерный нуклеирующий агент, более предпочтительно представляет α-нуклеирующий агент, наиболее предпочтительно винилциклоалкан, такой как винилциклогексановый (VCH) полимер и/или винилциклоалкановый полимер, предпочтительно винилциклогексановый (VCH), как указано выше или ниже, он предпочтительно присутствует в количестве не более чем 500 частей на миллион, более предпочтительно от 1 до 200 частей на миллион и еще более предпочтительно от 5 до 100 частей на миллион от общей массы маточного раствора (100 масс. %).

В этом варианте воплощения настоящего изобретения более предпочтительно указанный маточный раствор присутствует в количестве не более чем 10,0 масс. %, более предпочтительно не более чем 5,0 масс. % и наиболее предпочтительно не более чем 3,5 масс. %, предпочтительное количество маточного раствора составляет в пределах от 1,5 до 3,5 масс. % от общего количества сополимера пропилена. Наиболее предпочтительно маточный раствор (MB) содержит, предпочтительно состоит из гомополимера или сополимера, предпочтительно гомополимера пропилена, который подвергся процессу зародышеобразования согласно BNT технологии, как указано ниже.

Предпочтительно нуклеирующий агент вводят в сополимер пропилена во время процесса полимеризации сополимера пропилена проведением первой полимеризации указанного выше винилового соединения, предпочтительно винилциклоалкана, как указано выше или ниже, в присутствии каталитической системы, содержащей твердый каталитический компонент, предпочтительно твердый каталитический компонент Циглера-Натта, сокатализатор и необязательно внешний донор, и полученную реакционную смесь полимера из винилового соединения, предпочтительно винилциклогексанового (VCH) полимера, и каталитическую систему затем используют для получения сополимера пропилена. Указанное выше введение полимерного нуклеирующего агента в сополимер пропилена во время полимеризации указанного сополимера пропилена указывают в описании настоящей патентной заявки, как BNT технология, как указано ниже.

Указанная полученная реакционная смесь в описании настоящей патентной заявки далее указывается взаимозаменяемо, как модифицированная каталитическая система.

Предпочтительно винилциклоалкан представляет винилциклогексановый (VCH) полимер, который вводят в сополимер пропилена при использовании BNT технологии.

Более предпочтительно в этом предпочтительном варианте воплощения настоящего изобретения количество винилциклоалкана, такого как винилциклогексановый (VCH) полимер и/или винилциклоалкановый полимер, более предпочтительно винилциклогексановый (VCH) полимер в сополимере пропилена составляет не более чем 500 частей на миллион, более предпочтительно от 1 до 200 частей на миллион, наиболее предпочтительно от 5 до 100 частей на миллион.

Относительно BNT технологии ссылка делается на международные патентные заявки WO 99/24478, WO 99/24479 и, в частности, WO 00/68315. Согласно этой технологии каталитическая система, предпочтительно прокатализатор Циглера-Натта, может быть модифицирована полимеризацией винилового соединения в присутствии каталитической системы, содержащей, в частности, специальный прокатализатор Циглера-Натта, внешний донор и сокатализатор, виниловое соединение которого имеет формулу:

CH2=CH-CHR3R4

где R3 и R4 вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо, или независимо представляют алкильную группу, включающую от 1 до 4 атомов углерода, и модифицированный катализатор используют для получения сополимера пропилена по настоящему изобретению. Полимеризованное виниловое соединение действует, как α-нуклеирующий агент. Массовое соотношение винилового соединения к твердому каталитическому компоненту на стадии модифицирования катализатора предпочтительно составляет в пределах вплоть до 5 (5:1), предпочтительно вплоть до 3 (3:1) наиболее предпочтительно от 0,5 (1:2) до 2 (2:1). Наиболее предпочтительное виниловое соединение представляет винилциклогексан (VCH).

Сополимер пропилена по настоящему изобретению предпочтительно получен в процессе последовательной полимеризации в присутствии катализатора Циглера-Натта, более предпочтительно в присутствии катализатора (каталитической системы), как указано ниже.

Используемый в описании настоящей патентной заявки термин «процесс последовательной полимеризации» указывает на то, что сополимер пропилена получают по меньшей мере в двух реакторах, предпочтительно в двух реакторах, соединенных в серию. Соответственно, способ по настоящему изобретению включает по меньшей мере первый реактор (R1) и второй реактор (R2). Используемый в описании настоящей патентной заявки термин «полимеризационный реактор» относится к месту, в котором происходит основная полимеризация. Следовательно, в случае, когда способ состоит из двух полимеризационных реакторов, это определение не исключает возможности того, что общий способ включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «состоит из» относится только к закрытой формулировке, с точки зрения реакторов основной полимеризации, то есть не исключает реакторы предварительной полимеризации.

Первый реактор (R1), предпочтительно суспензионный реактор (SR), может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса).

В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR).

Второй реактор (R2), третий реактор (R3) и необязательный четвертый реактор (R4) предпочтительно представляют газофазные реакторы (GPR). Такие газофазные реакторы (GPR) могут представлять любые реакторы с механическим перемешиванием или реакторы с псевдоожиженным слоем. Предпочтительно газофазные реакторы (GPR) включают реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Следовательно, в предпочтительном варианте воплощения настоящего изобретения первый реактор (R1) представляет суспензионный реактор (SR), такой как циркуляционный реактор (LR), при этом второй реактор (R2) представляет газофазные реакторы (GPR). Соответственно, в способе по настоящему изобретению используют два полимеризационных реактора, а именно суспензионный реактор (SR), такой как циркуляционный реактор (LR) и газофазный реактор (GPR-1), соединенные в серию. Если требуется, перед суспензионным реактором (SR) помещен реактор предварительной полимеризации.

Предпочтительно в первом реакторе (R1) получают первую фракцию сополимера пропилена (R-PP1) сополимера пропилена, при этом во втором реакторе (R2) получают вторую фракцию сополимера пропилена (R-PP2).

Предпочтительный многостадийный способ представляет «циркуляционно-газофазный способ», такой как разработанный Borealis A/S, Denmark (известен как технология BORSTAR®), описанный, например, в патентных документах, таких как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315.

Дополнительный подходящий суспензионно-газофазный способ представляет способ Spheripol® Basell, например, приведенный на Фигуре 20 документа, поданного Galli and Vecello, Prog. Polym. Sci. 26 (2001) 1287-1336.

Предпочтительно в способе получения сополимера пропилена по настоящему изобретению, как указано выше, условия для первого реактора (R1), то есть суспензионного реактора (SR), такого как циркуляционный реактор (LR), стадии (а) могут быть следующими:

- температура составляет в пределах от 40°С до 110°С, предпочтительно составляет в пределах от 60°С до 100°С, такая как от 68°С до 95°С,

- давление составляет в пределах от 20 бар до 80 бар, предпочтительно в пределах от 40 бар до 70 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

Затем реакционную смесь со стадии (а), содержащую предпочтительно первую фракцию сополимера пропилена (R-PP1), перемещают во второй реактор (R2), то есть газофазный реактор (GPR), при этом условия предпочтительно следующие:

- температура составляет в пределах от 50°С до 130°С, предпочтительно в пределах от 60°С до 100°С,

- давление составляет в пределах от 5 бар до 50 бар, предпочтительно в пределах от 15 бар до 35 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

Время выдержки в указанных выше различных реакторах может варьировать.

В одном варианте воплощения способа получения сополимера пропилена время выдержки в первом реакторе (R1), то есть суспензионном реакторе (SR), таком как циркуляционный реактор (LR), составляет в пределах от 0,2 до 4 часов, например, в пределах от 0,3 до 1,5 часов, а время выдержки в газофазном реакторе, как правило, составляет в пределах от 0,2 до 6,0 часов, такое как в пределах от 0,5 до 4,0 часов.

Если требуется, полимеризация может быть проведена известным способом при сверхкритических условиях в первом реакторе (R1), то есть суспензионном реакторе (SR), таком как циркуляционный реактор (LR), и/или конденсацией в газофазном реакторе (GPR).

Как правило, реакцию предварительной полимеризации проводят при температуре от 0 до 50°С, предпочтительно от 10 до 45°С и более предпочтительно от 15 до 40°С.

Соответственно, сополимер пропилена по настоящему изобретению получают при использовании процесса последовательной полимеризации, включающего стадии:

(a) полимеризации пропилена и по меньшей мере одного а-олефина, отличающегося от пропилена, например, этилена, в первом реакторе (R1) с получением первой фракции сополимера пропилена (R-PP1)

(b) перемещения первой фракции сополимера пропилена (R-PP1) во второй реактор (R2),

(c) полимеризации в присутствии указанной первой фракции сополимера пропилена (R-PP1) пропилена и по меньшей мере одного а-олефина, отличающегося от пропилена, например этилена, в указанном втором реакторе (R2) с получением второй фракции сополимера пропилена (R-PP2), где

смесь первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2) образует сополимер пропилена.

Более предпочтительно сополимер пропилена получают в присутствии:

(I) твердого каталитического компонента, включающего галогенид магния, галогенид титана и донор внутренних электронов; и

(II) сокатализатора, содержащего алкилалюминия и необязательно донор внешних электронов, и

(III) необязательного нуклеирующего агента, предпочтительно в присутствии нуклеирующего агента, как указано выше или ниже;

и в процессе последовательной полимеризации, включающем стадии:

(a) непрерывной полимеризации пропилена вместе с сомономерами, выбираемыми из С2-С8 α-олефинов, исключая пропилен, например, этилен, в первом реакторе (R1) подачей потоков пропилена, водорода и указанного сомономера в первый реактор (R1) при температуре от 60 до 80°С и давлении от 3000 до 6500 кПа с получением первой фракции сополимера пропилена (R-PP1);

(b) прекращения подачи в первый реактор (R1) потока, содержащего указанную первую фракцию сополимера пропилена (R-PP1), и перемещение указанного потока во второй реактор (R2);

(c) полимеризации пропилена вместе с сомономером, выбираемым из С2-C8 α-олефинов, исключая пропилен, например, этилен, во втором реакторе (R2) подачей потоков пропилена, указанного сомономера и необязательно водорода в указанный второй реактор (R2) при температуре от 70 до 90°С и давлении от 1000 до 3000 кПа с получением второй фракции сополимера пропилена (R-PP2), где смесь первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2) образует сополимер пропилена

(d) непрерывный отвод потока, содержащего указанный сополимер пропилена из второго реактора (R2), и необязательное смешивание указанного сополимера пропилена с добавками.

По существу предпочтительно способ по настоящему изобретению включает следующие стадии:

полимеризации винилового соединения, как указано выше, предпочтительно винилового циклогексана (VCH), в присутствии каталитической системы, содержащей твердый каталитический компонент, с получением модифицированной каталитической системы, которая представляет реакционную смесь, содержащую твердую каталитическую систему и полученный из винилового соединения полимер, и где предпочтительно массовое соотношение (g) полимера из винилового соединения к твердой каталитической системе составляет вплоть до 5 (5:1), предпочтительно вплоть до 3 (3:1) наиболее предпочтительно составляет от 0,5 (1:2) до 2 (2:1), и полученную модифицированную каталитическую систему подают на стадию полимеризации (а) способа получения сополимера пропилена.

Используемый катализатор предпочтительно представляет каталитическую систему Циглера-Натта и еще более предпочтительно модифицированную каталитическую систему Циглера-Натта, как указано выше или более подробно описано ниже.

Такая каталитическая система Циглера-Натта, как правило, содержит твердый каталитический компонент, предпочтительно твердый компонент переходного металла, сокатализатор и необязательно внешний донор. Твердый каталитический компонент наиболее предпочтительно содержит галогенид магния, галогенид титана и донор внутренних электронов. Такие катализаторы хорошо известны из предшествующего уровня техники. Примеры таких твердых каталитических компонентов описаны среди прочего в WO 87/07620, WO 92/21705, WO 93/11165, WO 93/11166, WO 93/19100, WO 97/36939, WO 98/12234, WO 99/33842.

Подходящими донорами электронов среди прочего являются эфиры карбоновых кислот, такие как фталаты, цитраконаты и сукцинаты. Также могут быть использованы кремниевые соединения, содержащие кислород или азот.Примеры подходящих соединений приведены в WO 92/19659, WO 92/19653, WO 92/19658, US 4347160, US 4382019, US 4435550, US 4465782, US 4473660, US 4530912 и US 4560671.

Дополнительно, указанные твердые каталитические компоненты предпочтительно используют в комбинации с хорошо известными донорами внутренних электронов, включая без ограничения простые эфиры, кетоны, амины, спирты, фенолы, фосфины и силаны, например, органосилановые соединения, содержащие Si-OCOR, Si-OR, или Si-NR2 связи с кремнием в качестве центрального атома, и R представляющим алкил, алкенил, арил, арилалкил или циклоалкил с 1-20 атомами углерода; и хорошо известные сокатализаторы, которые предпочтительно содержат соединение алкилалюминия, как хорошо известно из предшествующего уровня техники, для полимеризации сополимера пропилена.

При введении нуклеирующего агента в сополимер пропилена во время процесса полимеризации сополимера пропилена количество нуклеирующего агента,

присутствующего в сополимере пропилена, предпочтительно составляет не более чем 500 частей на миллион, более предпочтительно составляет от 0,025 до 200 частей на миллион, еще более предпочтительно от 1 до 100 частей на миллион и наиболее предпочтительно от 5 до 100 частей на миллион от общей массы сополимера пропилена и нуклеирующего агента, предпочтительно от общей массы сополимера пропилена, включая все добавки.

Настоящее изобретение также относится к изделиям, предпочтительно литым изделиям, таким как литые под давлением изделия и литьем под давлением с раздувом изделия, например, формованные экструзией с раздувом или литьем под давлением с раздувом изделия.

Предпочтительно изделие, в частности указанное в абзаце выше, содержит от общего количества изделия по меньшей мере 50 масс. %, такое как от 50 до 99,9 масс. %, более предпочтительно по меньшей мере 60 масс. %, такое как от 60 до 99 масс. %, еще более предпочтительно по меньшей мере 80 масс. %, такое как от 80 до 99 масс. %, еще более предпочтительно по меньшей мере 90 масс. %, такое как от 90 до 99 масс. %, и еще более предпочтительно состоит из сополимера пропилена.

Далее настоящее изобретение будет описано со ссылкой на следующие Примеры.

ПРИМЕРЫ.

А. Методы измерения

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

Количественный анализ микроструктуры при использовании ЯМР спектроскопии

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) используют для оценки изотактичности, региорегулярности и содержания сомономера в полимерах.

Количественный анализ 13С{1Н}ЯМР спектра записывают в состоянии раствора при использовании ЯМР спектрометра Bruker Advance III 400, работающего на частотах в пределах от 400,15 до 100,62 МГц для 1Н и 13С, соответственно. Весь спектр записали при использовании 13С опт имизированного 10 мм датчика измерения линейных величин при расширенном диапазоне температур при 125°С при использовании во всей пневматике газообразного азота. Около 200 мг материала растворили в 3 мл 1,2-тетрахлорэтана-d2 (ТСЕ-d2) с хром-(III)-ацетилацетонатом (Cr(асас)3) с получением в результате 65 мМ раствора релаксационного агента в растворителе, как описано в G. Singh, A. Kothari, V. Gupta, Polymer Testing 2009, 28(5), 475.

Для обеспечения однородности раствора после получения начального образца в термоблоке ампулу для ЯМР спектроскопии дополнительно нагревали в печи с круглым вращающимся подом в течение по меньшей мере 1 часа. При установке в магнит ампулу подвергали воздействию 10 Гц. Такая схема была выбрана в первую очередь в виду необходимости высокого разрешения количественного анализа для точного количественного определения содержания этилена. Создали стандартное одноимпульсное возбуждение без использования NOE при оптимизированном угле наклона с 1 секундной задержкой повтора цикла и двухуровневой WALTZ 16 схемой развязки, как описано в Z. Zhou, R. Kuemmerle, X. Qiu, D. Redwine, R. Cong, A. Taha, D. Baugh, B. Winniford, J. Mag. Reson. 187 (2007) 225 и V. Busico, P. Carbonniere, R. Cipullo, C. Pellecchia, J. Severn, G. Talarico, Macromol. Rapid Commun. 2007, 28, 1128. Всего для спектра потребовалось 6144 (6k) импульсов. Провели количественный анализ на основе 13С{1Н} ЯМР спектра с определенным средним значением и определили соответствующие количественные значения при использовании интеграла с использованием специальных компьютерных программ. Для сополимеров этилен-пропилена все химические сдвиги косвенно указывают на центральную метиленовую группу этиленового блока (ЕЕЕ) при 30,00 чнм при использовании химического сдвига в растворителе. Этот подход позволяет провести сравнение с эталоном даже при отсутствии структурной единицы.

Наблюдались характерные сигналы, соответствующие 2,1 эритро региодефектам (приведенные в L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, in Cheng, H. N., Macromolecules 1984, 17, 1950, and in W-J. Wang and S. Zhu, Macromolecules 2000, 33 1157), требуется коррекция из-за влияния региодефектов на определенные свойства. Не наблюдались характерные сигналы, соответствующие другим типам региодефектов.

Наблюдали характерные сигналы, соответствующие введению этилена (как указано в Cheng, Н.N., Macromolecules 1984, 17, 1950), и рассчитали фракцию сомономера, как фракцию этилена в полимере относительно всех мономеров в полимере.

Фракцию сомономера количественно оценили при использовании способа W-J. Wang and S. Zhu, Macromolecules 2000, 33 1157 путем интеграции множества сигналов всей спектральной области 13С{1Н} спектра. Этот способ был выбран за его точность, надежность и возможность объяснить присутствие региодефектов, при необходимости. Интегральные области незначительно регулировали для повышения применяемости к широким пределам содержания сомономеров.

Молярный процент введенного сомономера рассчитали по молярной фракции.

Массовый процент введенного сомономера рассчитали по молярной фракции.

Расчет содержания сомономеров в первой фракции сополимера пропилена (R-PP1) или второй фракции сополимера пропилена (R-PP2), в данном случае во второй фракции сополимера пропилена (R-PP2):

где

w(PP1) - масса фракции [в масс. %] первой фракции сополимера пропилена (R-PP1),

w(PP2) - масса фракции [в масс. %] второй фракции сополимера пропилена (R-PP2),

С(РР1) - содержание сомономера [в мол. %] первой фракции сополимера пропилена (R-PP1),

С(РР) - содержание сомономера [в мол. %] сополимера пропилена,

С(РР2) - расчетное содержание сомономера [в мол. %] второй фракции сополимера пропилена (ЕС2).

MFR2 (230°С) измерили согласно ISO 1133 (230°С, нагрузка 2,16 кг).

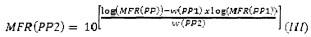

Расчет скорости течения расплава MFR2 (230°С) первой и второй фракции сополимера пропилена (R-PP2)/(R-PP1), здесь вторая фракция сополимера пропилена (R-РР2):

где

w(PP1) - масса фракции [в масс. %] первой фракции сополимера пропилена (R-PP1),

w(PP2) - масса фракции [в масс. %] второй фракции сополимера пропилена (R-PP2),

MFR(PP1) - скорость течения расплава MFR2 (230°С) [в г/10 минут] первой фракции сополимера пропилена (R-PP1),

MFR(PP) - скорость течения расплава MFR2 (230°С) [в г/10 минут] сополимера пропилена,

MFR(PP2) - расчетная скорость течения расплава MFR2 (230°С) [в г/10 минут] второй фракции сополимера пропилена (R-PP2).

Фракция, растворимая в холодном ксилоле при комнатной температуре (XS масс. %): количество полимера, растворимого в ксилоле (XS), определяли при температуре 25°С согласно ISO 16152; первое издание; 2005-07-01. Оставшаяся часть представляет фракцию, не растворимую в холодном ксилоле (XCU).

Дифференциальная сканирующая калориметрия (DSC анализ), температура плавления (Tm) и теплота плавления (Hf), температура кристаллизации (Тс) и теплота кристаллизации (Hc):

Измерили при использовании дифференциальной сканирующей калориметрии (DSC) ТА Instrument Q2000 при использовании образцов от 5 до 10 мг. DSC проводят согласно ISO ISO 11357/ part 3 /method C2 в цикле нагревание /охлаждение/ нагревание при показателе сканирования 10°С/минуту при температуре в пределах от -30 до +225°С. Температуру кристаллизации и теплоту кристаллизации (Hc) определили по стадии охлаждения, при этом температуру плавления и теплоту плавления (Hf) определяют на второй стадии нагревания.

Ударная вязкость по Шарпи: Ударную вязкость образца с надрезом по Шарпи (NIS) определили согласно ISO 179 1еА при температуре +23°С и -20°С при использовании образцов для тестирования в виде брусков размером 80×10×4 мм3, полученных литьем под давлением, согласно ISO 1873-2:2007.

Мутность определили согласно ASTM D 1003-07 при использовании пластинок, полученных литьем под давлением на типовой линии размером 60×60×2 мм3 согласно EN ISO 1873-2 при использовании температуры плавления 230°С.

Модуль упругости при растяжении: модуль упругости при растяжении измеряли при температуре 23°С согласно ISO 527-1 (скорость ползуна 1 мм/минуту) при использовании полученных литьем под давлением образцов при температуре 180°С или 200°С согласно ISO 527-2(1 В), полученным согласно EN ISO 1873-2 (в форме кости для собаки, толщиной 4 мм).

Индекс пожелтения (YI) числовой параметр рассчитывали по спектрофотометрическим данным, которые описывают изменение в цвете тестируемого образца от прозрачного или белого на желтый. Этот тест используют наиболее часто для оценки-лзменения цвета материала, вызванного реальными или симулированными условиями внешней среды. Использованное спектрофотометрическое устройство представляет Spectraflash SF600 с программным обеспечением ColorTools, которое позволяет рассчитать индекс пожелтения Е313 согласно ASTME313. Тестирование проводили на держателе образца и образце полой трубки. В качестве образцов использовали 2 мм образцы или гранулы, полученные прессованием в форме под давлением.

Индекс пожелтения оценивали, как следующее:

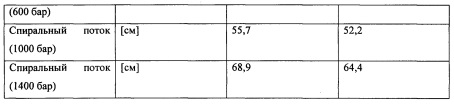

Спиральный поток:

Определение текучести в спиральной форме провели при использовании устройства для литья под давлением Engel ES330/65 сс90

со спиральной формой при давлении 600, 1000 или 1400 ба

диаметром шнека: 35 мм

максимальный рабочий объем цилиндра: 150 см3

специфическое давление впрыска: 600, 1000, или 1400 бар

форма инструмента: овальная форма; от Axxicon; толщина 2 мм, ширина: 5 мм

температура в предкамере и матрицы: 230°С температура в зоне 2/зоне 3/зоне 4/зоне 5: 230°С/230°С/225°С/200°С

цикл впрыска: время впрыска включает время выдержки: 10 с

время охлаждения: 15 с

давление впрыска: следует из заданной длины тестируемого материала,

длительность приложения давления = давление впрыска

скорость шнека: 30 оборотов в минуту

системное давление: 10 бар

траектория измерения: следует выбирать, таким образом, чтобы шнек остановился за 20 мм перед его конечным положением и окончанием времени приложения давления,

температура устройства: 40°С

Длина спирального потока может быть определена непосредственно после операции впрыска.

В. Примеры

Пример по настоящему изобретению IE1:

Использованный при полимеризации катализатор представлял катализатор Циглера-Натта от Borealis с содержанием Ti 1,9 масс. % (как описано в ЕР 591224). Перед полимеризацией катализатор подвергли предварительной полимеризации винил-циклогексаном (VCH), как описано в ЕР 1028984 и ЕР 1183307. Использованное при получении соотношение VCH к катализатору составило 1:1, таким образом, конечное содержание Poly-VCH в IE1 составило менее чем 100 часть на миллион.

На первой стадии указанный выше катализатор подали в реактор предварительной полимеризации вместе с пропиленом и малым количеством водорода (2,5 г/час) и этиленом (330 г/час).

В качестве сокатализатора использовали триэтилалюминий, а в качестве донора использовали дициклопентилдиметоксисилан. Соотношение алюминия к донору составило 7,5 моль/моль, и соотношение алюминия к титану составило 300 моль/моль. Реактор работал при температуре 30°С и давлении 55 бар избыточного давления.

Суспензию со стадии предварительной полимеризации напрямую подали в циркуляционный реактор, который работал при температуре 70°С и 55 бар избыточного давления. Далее в циркуляционный реактор подали пропилен, этилен и водород. Молярное соотношение водорода к пропилену составило 16,9 моль/кмоль и соотношение этилена к пропилену составило 3,7 моль/кмоль. Производительность в циркуляционном реакторе поддерживали на уровне 30 кг/час.MFR, содержание этилена и XCS первой фракции сополимера пропилена (R-PP1) могут быть найдены в Таблице 1.

Суспензию из циркуляционного реактора подали в газофазный реактор через прямую подачу по технологической линии, то есть, без стадии испарения (flashing) мономеров между реакторами. Газофазный реактор работал при температуре 85°С и парциальном давлении пропилена 16 бар избыточного давления. Дополнительный водород подали с молярным соотношением водорода к пропилену 228 моль/кмоль. Молярное соотношение этилена к пропилену в газофазном реакторе составило 50,1 моль/кмоль. Производительность в газофазном реакторе составила 35 кг/час и, следовательно, общая производительность полимера после реакторов составила 65 кг/час. Раздельное получение (% продукта, полученного в газофазном реакторе) составило 55%. MFR, содержание этилена и XCS конечного сополимер пропилена могут быть найдены в Таблице 1. На стадии гранулирования полимерный порошок смешали с базовыми стабилизаторами, например, стеаратом Са, Irganox 1010 и Irgafos 168 в традиционных количествах. Также в составе использовали антистатический агент Grinsted PS426 и осветлитель DMDBS. Гранулирование провели при использовании двухшнекового экструдера W&P ZSK 70 (Coperion) при температуре плавления 220°С. Производительность экструдера составила 200 кг/час.

Сравнительный пример СЕ1:

На первой стадии использовали собственный катализатор Borealis с содержанием Ti 3.4 масс. %, подали в реактор предварительной полимеризации вместе с небольшими количествами водорода (2,5 г/час) и этилена (360 г/час).

В качестве сокатализатора использовали триэтилалюминий, а в качестве донора использовали дициклопентилдиметоксисилан. Соотношение алюминия к донору составило 7.5 моль/моль, и соотношение алюминия к титану составило 300 моль/моль. Реактор работал при температуре 30°С и давлении 55 бар избыточного давления.

Суспензию со стадии предварительной полимеризации напрямую подали в циркуляционный реактор, который работал при температуре 70°С и 55 бар избыточного давления. Далее в циркуляционный реактор подали пропилен, этилен и водород. Молярное соотношение водорода к пропилену составило 6,1 моль/кмоль и соотношение этилена к пропилену составило 7,2 моль/кмоль. Производительность в циркуляционном реакторе поддерживали на уровне 30 кг/час. MFR, содержание этилена и XCS первой фракции сополимера пропилена (R-PP1) могут быть найдены в Таблице 1.

Суспензию из циркуляционного реактора подали в газофазный реактор через прямую подачу по технологической линии, то есть, без стадии испарения (flashing) мономеров между реакторами. Газофазный реактор работал при температуре 85°С и парциальном давлении пропилена 21 бар избыточного давления. Дополнительный этилен и водород подали со следующими молярными соотношениями: водорода к пропилену 45 моль/кмоль и этилена к пропилену 21 моль/кмоль. Производительность в газофазном реакторе составила 35 кг/час и, следовательно, общая производительность полимера после реакторов составила 65 кг/час. Раздельное получение (% продукта, полученного в газофазном реакторе) составило 55%. MFR, содержание этилена и XCS конечного сополимер пропилена могут быть найдены в Таблице 1.

На стадии гранулирования полимерный порошок смешали с базовыми стабилизаторами, например, стеаратом Са, Irganox 1010 и Irgafos 168 в принятых количествах. Дополнительно в состав ввели антистатический агент Grinsted PS426 и осветлитель DMDBS, и перекись для достижения конечного MFR 70 г/10 минут. Гранулирование провели при использовании двухшнекового экструдера W&P ZSK 70 (Coperion) при температуре плавления 220°С. Производительность экструдера составила 200 кг/час.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАУЧУКОВАЯ КОМПОЗИЦИЯ С ПРЕВОСХОДНОЙ УДАРНОЙ ПРОЧНОСТЬЮ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ | 2013 |

|

RU2654698C2 |

| ПОЛИПРОПИЛЕН С ЧРЕЗВЫЧАЙНО ШИРОКИМ РАСПРЕДЕЛЕНИЕМ МОЛЕКУЛЯРНОЙ МАССЫ | 2014 |

|

RU2673339C2 |

| АРМИРОВАННЫЕ УГЛЕРОДНЫМ ВОЛОКНОМ МАТЕРИАЛЫ С НИЗКОЙ ПЛОТНОСТЬЮ | 2016 |

|

RU2684110C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА С ВЫСОКОЙ ПОЛИДИСПЕРСНОСТЬЮ | 2014 |

|

RU2648672C2 |

| СОПОЛИМЕР ПРОПИЛЕНА ДЛЯ ТОНКОСТЕННЫХ УПАКОВОК | 2014 |

|

RU2652110C2 |

| ГЕТЕРОФАЗНЫЙ СОПОЛИМЕР ПРОПИЛЕНА С НИЗКИМ КОЛИЧЕСТВОМ ЭКСТРАГИРУЕМЫХ ВЕЩЕСТВ | 2015 |

|

RU2653539C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ВОЛОКНОМ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2016 |

|

RU2686217C1 |

| СОПОЛИМЕР ПРОПИЛЕНА ДЛЯ БУТЫЛОК, ИЗГОТАВЛИВАЕМЫХ ПНЕВМОФОРМОВАНИЕМ С ЭКСТРУЗИЕЙ | 2014 |

|

RU2637930C2 |

| КОМПОЗИЦИЯ ВСПЕНЕННОГО ПОЛИПРОПИЛЕНА, СОДЕРЖАЩАЯ ПОЛИМЕРНЫЕ ВОЛОКНА | 2019 |

|

RU2764244C1 |

| СОЕДИНЕНИЯ ДЛЯ НАРУЖНЫХ ЭЛЕМЕНТОВ АВТОМОБИЛЯ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ И ОТЛИЧНЫМ ВНЕШНИМ ВИДОМ ПОВЕРХНОСТИ | 2017 |

|

RU2721714C1 |

Изобретение относится к композиции полипропилена, предназначенной для получения литых изделий, в частности для упаковки для пищевых продуктов. Композиция содержит сополимер пропилена с бимодальным распределением сомономера, имеющий скорость течения расплава MFR2 (230°С) в пределах от 10 г/10 минут до 100 г/10 мин, и нуклеирующий агент. Сополимер пропилена содержит от 4,4 до 7,3 мол.% сомономера, выбранного из этилена, С4-С12 α-олефина и их смесей. При этом первая фракция сополимера пропилена (R-PP1) содержит от 1,5 до 3,0 мол.% сомономера, а содержание сомономера второй фракции сополимера пропилена (R-PP2) выше, чем содержание сомономера первой фракции сополимера пропилена. Композиция полипропилена по изобретению обладает хорошей текучестью и высокой температурой кристаллизации, такие свойства значительно сокращают время цикла получения изделий литьем под давлением. 3 н. и 10 з.п. ф-лы, 2 табл.

1. Композиция полипропилена, предназначенная для получения литых изделий и включающая нуклеирующий агент, необязательные дополнительные добавки, отличающиеся от нуклеирующего агента, и сополимер пропилена, где указанный сополимер пропилена имеет:

(a) содержание сомономера в пределах от 4,4 до 7,3 мол.%, где сомономер сополимера пропилена выбирают из этилена, С4-С12 α-олефина и их смесей, предпочтительным сомономером является этилен, и

(b) скорость течения расплава MFR2 (230° С), измеренную согласно ISO 1133, в пределах от 10 г/10 мин до 100 г/10 мин,

и где указанный сополимер пропилена содержит, предпочтительно состоит из:

(i) первой фракции сополимера пропилена (R-PP1) и

(ii) второй фракции сополимера пропилена (R-PP2),

где дополнительно

(c) первая фракция сополимера пропилена (R-PP1) имеет содержание сомономера в пределах от 1,5 до 3,0 мол.% и

(d) содержание сомономера [в мол.%] второй фракции сополимера пропилена (R-PP2) выше, чем содержание сомономера [в мол.%] первой фракции сополимера пропилена (R-PP1).

2. Композиция полипропилена по п. 1, где

(a) содержание сомономера второй фракции сополимера пропилена (R-PP2) составляет в пределах от 5,0 до 15,0 мол.%,

и/или

(b) удовлетворяет неравенству (I)

,

,

где С(РР1) - содержание сомономера [в мол.%] первой фракции сополимера пропилена (R-РР1),

С(РР) - содержание сомономера [в мол.%] от общего сополимера пропилена,

и/или

(c) удовлетворяет неравенству (II)

,

,

где С(РР1) - содержание сомономера [в мол.%] первой фракции сополимера пропилена (R-РР1),

С(РР2) - содержание сомономера [в мол.%] второй фракции сополимера пропилена (R-РР2).

3. Композиция полипропилена по п. 1 или 2, где

(а) массовое соотношение между первой фракцией сополимера пропилена (R-PP1) и второй фракцией сополимера пропилена (R-PP2) составляет от 40/60 до 54/46;

и/или

(b) сополимер пропилена содержит по меньшей мере 90 мас.% от общего количества сополимера пропилена первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2) вместе.

4. Композиция полипропилена по п. 1 или 2, где сополимер пропилена имеет:

(a) температуру плавления более чем 148,0° С и/или

(b) температуру кристаллизации более чем 119,0° С.

5. Композиция полипропилена по п. 1 или 2, где нуклеирующий агент представляет полимерный нуклеирующий агент, предпочтительно полимерный α-нуклеирующий агент, более предпочтительно винилциклоалкановый полимер и/или винилалкановый полимер.

6. Композиция полипропилена по п. 1 или 2, где количество нуклеирующего агента от общей массы сополимера пропилена составляет вплоть до 5,0 мас.%, предпочтительно не более чем 3000 ч. на млн, более предпочтительно от 1 до 2000 ч. на млн, наиболее предпочтительно не более чем 500 ч. на млн, еще более предпочтительно составляет от 0,025 до 200 ч. на млн и наиболее предпочтительно количество нуклеирующего агента от общей массы сополимера пропилена составляет от 5 до 100 ч. на млн.

7. Композиция полипропилена по п. 1 или 2, где

(a) сомономером является этилен

и/или

(b) сомономер в первой фракции сополимера пропилена (R-PP1) и во второй фракции сополимера пропилена (R-PP2) является одинаковым.

8. Композиция полипропилена по п. 1 или 2, где сополимер пропилена:

(a) не подвергался висбрекингу, предпочтительно представляет полученный в реакторе сополимер пропилена; и/или

(b) не содержит перекись.

9. Композиция полипропилена по п. 1 или 2, где сополимер пропилена имеет:

(a) содержание сомономера, предпочтительно содержание этилена, в пределах от 4,5 до 7,0 мол.%;

и/или

(b) скорость течения расплава MFR2 (230° С), измеренную согласно ISO 1133, в пределах от 30 до 100 г/10 мин, предпочтительно в пределах от 40 до 90 г/10 мин.

10. Композиция полипропилена по п. 1 или 2, где сополимер пропилена получают в процессе последовательной полимеризации, включающей первый реактор (R1) и второй реактор (R2), где дополнительно первую фракцию сополимера пропилена (R-PP1) получают в первом реакторе (R1), а вторую фракцию сополимера пропилена (R-PP2) получают во втором реакторе (R2).

11. Литое изделие, выполненное из сополимера пропилена по любому из предшествующих пунктов.

12. Способ получения сополимера пропилена по любому из предшествующих пп. 1-9, где способ представляет процесс последовательной полимеризации, включающий стадии:

(a) полимеризации пропилена и по меньшей мере одного α-олефина, отличающегося от пропилена, в первом реакторе (R1) с получением первой фракции сополимера пропилена (R-PP1)

(b) перемещения первой фракции сополимера пропилена (R-PP1) во второй реактор (R2),

(c) полимеризации в присутствии указанной первой фракции сополимера пропилена (R-PP1) и по меньшей мере одного α-олефина, отличающегося от пропилена, в указанном втором реакторе (R2) с получением второй фракции сополимера пропилена (R-PP2), где

смесь первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2) образует сополимер пропилена.

13. Способ по п. 12, где полимеризацию в первом реакторе (R1) и втором реакторе (R2) проводят в присутствии катализатора Циглера-Натта.

| EP 1947143 A1, 23.07.2008 | |||

| EP 1923200 A1, 21.05.2008 | |||

| Подрывной патрон с применением сжиженного газа и нагревательной смеси | 1928 |

|

SU15383A1 |

Авторы

Даты

2018-06-18—Публикация

2014-12-17—Подача