Настоящее изобретение относится к несущей структуре для битумной мембраны и к способу ее изготовления.

Несущие структуры битумных мембран, используемых для обеспечения водонепроницаемости крыш, должны отвечать нескольким техническим требованиям, но, кроме того, должны отвечать все увеличивающимся требованиям к повышению показателей качества.

В частности, требуется повышение стабильности размеров, касающейся механических и термических напряжений, возникающих на этапе пропитки битумом, а также повышение срока службы после укладки готовых мембран на крышах.

Для увеличения сопротивления механическим напряжениям и, таким образом, для повышения стабильности размеров несущих структур и мембран, изготовленных с их использованием, <практикуется> применение армирующих элементов, например, нитей, сеток, слоев нетканого материала, изготовленного из минеральных волокон, в основном из высокопрочных стеклянных, синтетических или искусственных волокон.

Кроме того, по экономическим причинам, на рынке продвигается вперед изготовление материалов со значительно более низкой поверхностной плотностью.

Помимо требований к жесткости и стабильности при механических и термических напряжениях, упомянутых выше, несущие структуры для битумных мембран должны соответствовать параметрам, определенным техническими условиями и, в частности, предельным значениям, определенным для предела прочности при растяжении в обоих направлениях: продольном и поперечном.

Последний является, в большинстве случаев, критическим для его обеспечения, и для этого часто требуется увеличивать массу нетканого материала для удовлетворения этих строгих требований, чтобы параметры соответствовали рабочим характеристикам для обеспечения технологичности процессов изготовления и требованиям, относящимся только к продольному направлению.

Кроме того, в случае, если продукты изготавливают из штапельных волокон, то требования согласованности с механическими характеристиками в поперечном направлении определяют особенно дорогостоящий технологический выбор, связанный, например, с использованием чесальных машин, расположенных в поперечном направлении; преобразователей прочеса и машин для предварительного иглопрокалывания, для скрепления слоев, изготовленных из волокон, ориентированных в направлении, перпендикулярном к направлению производственного потока.

Наконец, правила технической безопасности, касающиеся огнестойкости строительных материалов, утвержденные или ожидающие утверждения в различных, промышленно развитых странах, накладывают на изготовителей требования, касающиеся использования материалов, применение которых позволяет удовлетворять свод ограничений.

В литературных источниках встречается множество примеров несущих структур, изготовленных с использованием одного или большего количества слоев синтетических волокон, армированных продольными армирующими нитями; слоя из сетки или нетканого материала из стекловолокна.

В документе US-2010/0119795 раскрыт способ наложения слоя, изготовленного из нетканого материала из стекловолокна, на слой, состоящий из органических волокон, и соединения двух слоев посредством механического иглопрокалывания или перепутывания волокон водяными струями.

В документах US-5118550, US-4539254, US-6131351 и EP-0806509 раскрыты способы использования стеклянных нитей, минерального волокна, синтетического волокна, металлических нитей, обладающих большим модулем Юнга, расположенных в продольном направлении для армирования одного или большего количества слоев нетканого материала из органических волокон, используемых в качестве несущей структуры для битумных оболочек.

В документе EP-0285533 раскрыт способ изготовления несущих структур для битумных мембран, изготовленных из одного или большего количества слоев органических волокон, сетки из стеклянных нитей, где слои скреплены посредством перепутывания волокон струями жидкости.

В документе EP-0907781, в качестве продолжения предложенных решений предыдущего патента, раскрыт способ формирования, по меньшей мере, одного из слоев органических волокон, с добавлением в него некоторого количества (20-40 масс. %) волокна, обладающего высокими огне- и теплостойкостью (арамидного волокна).

В документе EP-0668392 раскрыт способ использования сетки из стеклянных нитей, соединенных с нетканым материалом из полиэфирного штапельного волокна, скрепленного вязально-прошивным способом (Malimo).

В документе FR-2804677 раскрыт способ повышения прочности на разрыв несущих структур для мембран, изготовленных из нетканого материала из стекловолокна.

Их изготавливают по мокрому способу, осуществление которого начинают с приготовления водной дисперсии из стекловолокна со штапельной длиной в несколько миллиметров.

В документе FR-2804677 раскрыт способ примешивания к стеклянным волокнам в водной дисперсии, полиэфирных волокон, имеющих небольшую длину, в количестве около 25%. Затем дисперсию обычно распределяют на сеточном транспортере с отсосом для формирования волокнистого слоя, скрепляют с использованием смолы на формальдегидной основе и сушат.

Однако несущие структуры, изготовленные согласно предложенным решениям документа FR-2804677, обладают рядом существенных недостатков. Применение мокрых процессов понуждает к использованию волокон, имеющих очень небольшую длину. Таким образом, механическая прочность этих несущих структур является очень низкой как из-за ограниченного количества точек склеивания волокна с волокном из-за ограниченной длины волокон, так и из-за недостатка каких-либо воздействий для механического скрепления (обычного или посредством перепутывания волокон водяными струями).

В документе EP-1577436 описан способ изготовления битумных мембран с использованием органических и неорганических волокон.

Целью настоящего изобретения является создание несущих структур для битумных мембран, значительно более легких в сравнении с доступными для приобретения на рынке и, таким образом, обладающих лучшим соотношением вес - технические параметры.

Дополнительной целью настоящего изобретения является изготовление несущей структуры, которой приданы: высокая механическая прочность, высокая стабильность размеров и хорошие характеристики огнестойкости.

Согласно изобретению эти цели достигают посредством использования несущей структуры для битумных мембран, описанной в п. 1 формулы изобретения.

Еще одной дополнительной целью настоящего изобретения является создание способа получения упомянутой несущей структуры.

Упомянутую еще одну дополнительную цель достигают посредством использования способа изготовления несущей структуры для битумных мембран, отличающегося тем, что согласно ему обеспечивают: смешивание органических волокон и неорганических волокон, производимое посредством повторяемых операций рыхления и смешивания во время подготовки волокна к этапу чесания; сочетание двух или большего количества волокнистых слоев, полученных с использованием упомянутых операций смешивания, обработанных по сухому способу продуктов на чесальной машине; прокладывание между упомянутыми слоями армирующей сетки; скрепление несущей структуры посредством перепутывания волокон струями воды под высоким давлением (перепутывание волокон струями жидкости); сушку и термофиксацию.

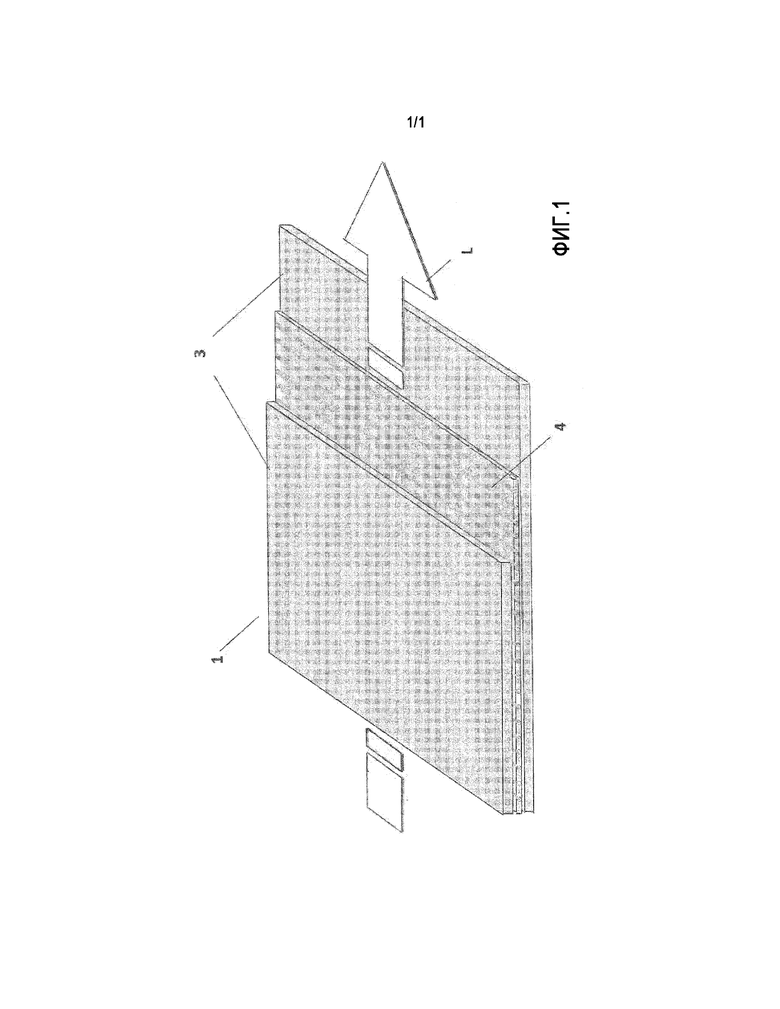

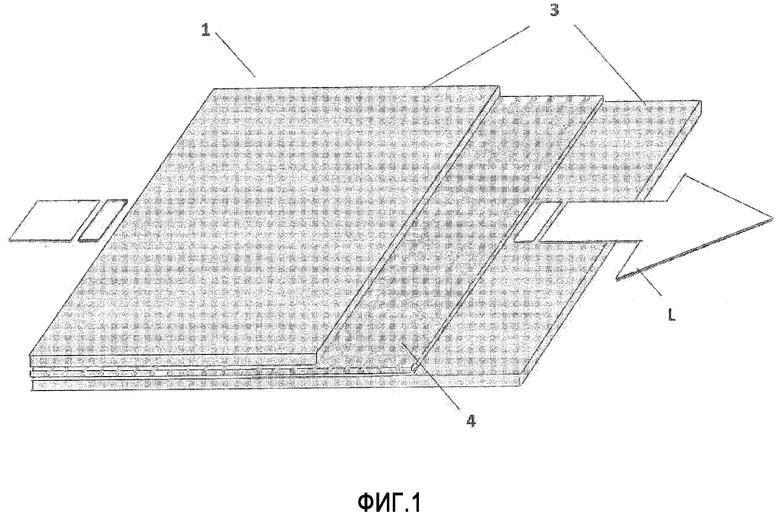

Отличительные особенности настоящего изобретения станут более очевидными после ознакомления с последующим подробным описанием некоторых приведенных в качестве примеров вариантов его осуществления, проиллюстрированных посредством примеров, не ограничивающих объем изобретения, со ссылками на прилагаемый чертеж (фиг. 1), на котором показан вид в перспективе отрезка несущие структуры согласно настоящему изобретению.

Несущая структура 1 для битумных мембран содержит два или большее количество слоев волокон 3, полученных по сухому способу посредством чесания, между которыми проложена армирующая сетка 4; комплекс 3, 4, состоящий из волокнистых слоев и сетки, затем скрепляют посредством перепутывания волокон струями жидкости, сушат, термически стабилизируют; и они могут быть дополнительно скреплены посредством введения связующего.

Волокно 3 содержит органические штапельные волокна 31 и неорганические штапельные волокна 32, соответствующим образом смешенные.

Тщательное смешивание упомянутых волокон 31, 32 производят посредством выполнения повторяемых операций рыхления и смешивания на этапе приготовления к чесанию. В результате, посредством этапа чесания, достигают того, что волокна 3 располагаются параллельно продольной оси L несущий структуры 1 и что органические волокна 31 и неорганические волокна 32 чередуются, и их укладывают параллельно бок о бок для образования гомогенной смеси.

Благодаря упомянутой ориентации волокон 31, 32, параллельной и чередующейся, улучшается стабильность размеров продукта, а также благодаря выверенному выбору типа и структуры несущей сетки 4, обеспечивается возможность получения требуемых технических характеристик с точки зрения обеспечения механической прочности как в продольном направлении L (в направлении ориентации волокон 31, 32), так и в поперечном направлении, что позволяет уменьшить количество используемых волокон 31, 32.

Важно, чтобы распределение органических волокон 31 и неорганических волокон 32 в единице площади несущей структуры 1 было как можно более гомогенным и соответствовало требуемому и идеальном соотношению. В частности, массовое содержание неорганических волокон 32 в единице площади несущей структуры 1 должно быть не ниже 90% от установленной средней величины и не выше 110% от той же самой величины.

Изложенная выше концепция и способ ее подтверждения лучше проиллюстрированы в Примерe № 3 экспериментальных исследований, приведенном ниже.

Органическое волокно 31 может быть изготовлено из различных полимеров, пригодных для формования волокон. Пригодными полимерами являются, например, полиамиды: ароматические (например, арамиды) и алифатические (например, нейлон); ароматические и алифатические сложные полиэфиры; полимеры, содержащие эфирные или кетонные группы [например, полиэфиркетон (ПЭК) и полиэфирэфиркетон (ПЭЭК)].

Органические волокна 31 предпочтительно изготавливают из полиэтилентерефталата (ПЭТФ).

Полимер, используемый для изготовления органических волокон 31, может быть свежим или частично, или полностью восстановленным из бывших в употреблении материалов.

Волокна из ПЭТФ обычно обладают линейной плотностью от 1,1 дтекс до 17,0 дтекс, предпочтительно - от 2,8 дтекс до 6,7 дтекс.

Штапельная длина волокна обычно составляет от 38 мм до 120 мм, предпочтительно - от 50 мм до 100 мм.

Неорганические волокна 32 предпочтительно состоят из стеклянных штапельных волокон.

Стеклянные штапельные волокна 32 типа E или C обычно обладают линейной плотностью от 1,1 дтекс до 6,7 дтекс, предпочтительно - от 1,7 дтекс до 4,4 дтекс, а их штапельная длина составляет от 25 мм до 80 мм, предпочтительно - от 30 мм до 50 мм. Можно также использовать волокно с переменной штапельной длиной.

Неорганические волокна 32 включают стеклянные волокна, углеродные волокна, керамические или металлические волокна.

Волокна 3, составляющее слои согласно настоящему изобретению, могут иметь круглое сечение или даже другую форму, например, треугольную и/или трехлепестковую, гантелеобразную, или многолепестковую.

Согласно настоящему изобретению, наилучшие результаты достигают, когда доля органических волокон 31, описанных выше, составляет от 50 масс. % до 90 масс. % от массы смеси, а предпочтительно - от 60 масс. % до 80 масс. %; остальную часть составляют стеклянные штапельные волокна 32.

Выше упомянутая доля является критическим фактором, выверенно выбранным для достижения стабильности размеров и высокой огнестойкости продукта, обеспечиваемой неорганическими волокнами, благодаря которым оптимизируют в то же самое время механические характеристики, обеспечиваемые посредством использования органического компонента.

Экспериментально установлено, что органический компонент не может составлять меньше 50% из соображений обеспечения минимальной механической прочности, но органический компонент не должен превышать 90%, так как при этом доля неорганического компонента будет слишком маленькой, в результате чего может иметь место риск снижения стабильности размеров и огнестойкости.

Кроме того, из-за уменьшения доли органического компонента ухудшаются механические характеристики продукта (эластичность, жесткость, прочность на разрыв и прочность на раздир), из чего следует, что доля органических компонентов не должна быть меньше 60%.

Аналогичным образом, при доле неорганического компонента больше 20% (при этом доля органического компонента составляет меньше 80%) обеспечиваются высокие стабильность размеров и огнестойкость.

Из волокна 3, описанного выше, формируют два или большее количество прочесов на барабанной чесальной машине; между прочесами прокладывают армирующую сетку 4.

Благодаря использованию армирующих сеток 4 обеспечивается возможность более простого прогнозирования армирующего эффекта, и, в результате, обеспечивается возможность более легкого выбора типа и структуры армирующего элемента.

Армирующую сетку 4 обычно изготавливают из стеклонитей, в большинстве случаев переплетенных под прямым углом с образованием квадратных или прямоугольных ячеек. Для того, чтобы сетка отвечала конкретным требованиям, можно также использовать сетки, в которых нити ориентированы в трех направлениях и в которых ячейки имеют форму равнобедренных прямоугольных треугольников.

Армирующие сетки 4 могут быть изготовлены из стеклонитей с общей линейной плотностью от 34 дтекс до 600 дтекс, предпочтительно – от 34 дтекс до 68 дтекс.

В гибридных сетках 4 полиэфирные нити имеют общую линейную плотность от 7 дтекс до 110 дтекс, предпочтительно - от 18 дтекс до 110 дтекс.

Плотность нитей в сетке, определяемую размерами ячеек сетки, выбирают, исходя из требуемых технических характеристик, для достижения требуемой механической прочности несущей структуры; обычно выбирают сетки 4 с количеством нитей на 1 см в двух направлениях, составляющим от 3×3 до 1,0×0,5; предпочтительно - от 2,5×2,5 до 1,6×0,8.

В некоторых случаях используют гибридные сетки 4 с продольными стеклонитями и поперечными полиэфирными нитями, и/или нити чередуют в том же самом направлении, и/или, в любом случае, используют любое возможное сочетание нитей, зависящее от предъявляемых требований. Гибридные сетки 4 обычно выбирают, исходя из требуемых механических характеристик (прочности на разрыв), которые должны быть достигнуты; наиболее часто используемые сетки обладают прочностью на разрыв в двух направлениях от 160 Н/50 мм × 80 Н/50 мм до 700 Н/50 мм × 500 Н/50 мм.

Несущую структуру 1, изготовленную из двух или большего количества волокнистых слоев 3, с проложенной армирующей сеткой 4, предварительно скрепляют посредством перепутывания волокон струями жидкости.

Этот этап осуществляют во время выполнения этапа перепутывания волокон струями жидкости, когда несущую структуру 1 обрабатывают, используя одну или большее количество балок, из которых выпускают водяные струи, где давление воды составляет от 50 бар до 350 бар, предпочтительно - от 60 бар до 180 бар.

Несущую структуру 1 сушат и стабилизируют посредством термической обработки при температуре от 200°C до 250°C, предпочтительно - от 220°C до 240°C горячим воздухом в термокамере (с прососом горячего воздуха).

Термическую стабилизацию можно также производить посредством каландрирования в каландрах, нагреваемых до температуры в диапазоне от 190°C до 250°C.

На завершающем этапе несущую структуру 1 можно дополнительно скреплять посредством введения пригодного связующего, изготовленного из акриловой, стиролакриловой, стиролбутадиеновой, виниловой и подобных смол, смешенных (не обязательно) с натуральными первородными связующими, полученными из крахмалов или целлюлозы растений.

Введение связующего можно осуществлять посредством процесса пропитки водной дисперсией связующего или посредством введения связующего в виде пены.

Однако следует отметить, что одним из основных преимуществ настоящего изобретения является ограничение требующегося количества связующего. В частности, количество связующих, используемых в аналогах, составляют от 15 масс. % до 30 масс. %, а согласно настоящему изобретению количество требующихся связующих снижено до диапазона от 5 масс. % до 15 масс. %, предпочтительно - меньше 10 масс. %.

Несущая структура 1, полученная таким образом, обладает общей поверхностной плотностью, составляющей от 50 г/м2 до 180 г/м2, предпочтительно - от 60 г/м2 до 130 г/м2.

Благодаря применению настоящего изобретения может быть достигнут ряд преимуществ в сравнении с аналогами.

Во-первых, получаемые несущие структуры 1 обладают высокой удельной механической прочностью, т.е. прочностью, отнесенной к поверхностной плотности несущей структуры 1 (Н/5 см/г/м2), где под прочностью понимается максимальная прочность на разрыв согласно стандарту EN 29073-3. Это позволяет снизить общую массу продукта, в то же самое время обеспечивая возможность поддержания требуемых механических характеристик и существенного снижения стоимости продукта благодаря экономии сырьевых материалов.

Дополнительно достигается существенное увеличение прочности на раздир; это свойство часто является критическим при выборе поверхностной плотности несущей структуры 1.

Благодаря наличию минеральных волокон, тщательно смешенных в волокнистых слоях несущей структуры 1, помимо наличия армирующего элемента, обеспечивается возможность достижения очень высокой стабильности размеров.

По той же причине, т.е. благодаря наличию минеральных волокон в волокнистых слоях, несущая структура 1 по существу обеспечивается высокими характеристиками по огнестойкости. Фактически, при выполнении испытаний на огнестойкость, после полного сгорания органических волокон, обнаруживают наличие стекловолокон, из которых образован непрерывный слой, препятствующий вытеканию горючего полимера и, таким образом, обеспечивающий возможность защиты расположенных под ним конструкционных элементов.

Как уже было упомянуто, дополнительным преимуществом является возможность существенного уменьшения использования связующего для окончательного скрепления несущей структуры.

Уменьшение потребления сырьевых материалов, о котором сказано выше, является существенным вкладом в уменьшение пагубного воздействия на окружающую среду при использовании данных продуктов, которое может быть измерено посредством оценки срока службы продукта.

Согласно этой перспективе, кроме того, уменьшение содержания органических волокон и, следовательно, увеличение доли минеральных волокон при наличии армирующей сетки, ведет к созданию несущей структуры 1 с присущей жесткостью, что способствует возможности утилизации битумных мембран, изготовленных с применением таких несущих структур, посредством размалывания и повторной переработки битумных наполнителей.

Ниже представлено три сравнительных примера.

Пример 1

Несущую структуру 1 с поверхностной плотностью 106 г/м2 изготавливали посредством смешивания 70 масс. % полиэфирного штапельного волокна 31 с линейной плотностью 4,4 дтекс и штапельной длиной 76 мм; и 30% стеклянного штапельного волокна 32 с линейной плотностью 5,0 дтекс и штапельной длиной 60 мм. Смесь получали посредством использования системы, включавшей питатель, дозатор и чесально-разрыхлительную установку, с помощью которой обеспечивалась возможность достижения высокой гомогенности смешивания.

Волокно пневматически транспортировали к объемной питающей системе барабанной чесальной машины с продольным выпуском прочеса, на которой со скоростью 90 м/мин формировали два отдельных прочеса, обладавших поверхностной плотностью 40 г/м2 каждый, и укладывали их на два транспортера.

Между двумя прочесами прокладывали сетку 4 из стеклонитей с прямоугольной ячейкой с плотностью нитей 1,6×0,8 1/см, где нити обладали линейной плотностью 68 дтекс; и формировали композит из двух прочесов и проложенной между ними сетки, который скрепляли на машине для перепутывания волокон струями воды, содержавшей четыре установки для перепутывания волокон струями жидкости, действовавшие при давлении жидкости 150 бар.

Несущую структуру 1 сушили и термофиксировали при температуре 230°C, используя каландр, обогреваемый горячим воздухом; и пропитывали на плюсовочной машине смесью смол, состоявшей из: 50% стиролбутадиенового связующего; состава Lutofan DS2380 компании BASF и 50% зернового декстрина марки Stabilys A022 компании Roquette, диспергированных в воде; сухой остаток смеси составлял 10%.

Несущую структуру 1 сушили в термокамере с принудительной циркуляцией воздуха, и смолу полимеризировали при температуре 210°C.

Продукт, полученный таким образом, сравнивали с продуктом-аналогом, изготовленным согласно известной технологии следующим образом.

Использовали несущую структуру с поверхностной плотностью 120 г/м2, изготовленную из материала «спанбонд» из полиэфирных элементарных нитей, состоявшую из двух слоев, скрепленных посредством механического иглопрокалывания, с проложенными, продольными, армирующими, стеклонитями с линейной плотностью 68 дтекс, расположенными с шагом 8 мм.

Композитную несущую структуру, скрепленную посредством механического иглопрокалывания с плотность проколов 40 1/см2, термически стабилизировали при температуре 230°C, используя каландр, обогреваемый горячим воздухом, и пропитывали смесью смол, состоявшей из: 50% стиролбутадиенового связующего; состава Lutofan DS2380 компании BASF и 50% зернового декстрина марки Stabilys A022 компании Roquette, диспергированных в воде; сухой остаток смеси составлял 25%.

Несущую структуру 1 сушили в термокамере с принудительной циркуляцией воздуха, и смолу полимеризировали при температуре 210°C.

Сравнение результатов динамометрических испытаний согласно стандарту EN 29073-3 представлено в Таблице 1 ниже.

Сравнение продукта согласно изобретению (100 г/м2) с продуктом-аналогом (120 г/м2) согласно Примеру 1

Пример 1

100 г/м2

«Спанбонд»

армирован нитями

120 г/м2

Пример 2

Несущую структуру 1 с поверхностной плотностью 85 г/м2 изготавливали посредством смешивания 70 масс. % штапельного волокна 31 из сложного полиэфира с линейной плотностью 4,4 дтекс и штапельной длиной 76 мм; и 30% стеклянного штапельного волокна 32 с линейной плотностью 5,0 дтекс и штапельной длиной 60 мм. Смесь получали посредством использования системы, включавшей питатель, дозатор и чесально-разрыхлительную установку, с помощью которой обеспечивалась возможность достижения высокой гомогенности смешивания.

Волокно пневматически транспортировали к объемной питающей системе барабанной чесальной машины с продольным выпуском прочеса, на которой со скоростью 90 м/мин формировали два отдельных прочеса, обладавших поверхностной плотностью 30 г/м2 каждый, и укладывали их на два транспортера.

Между двумя прочесами прокладывалисетку 4 из стеклонитей с прямоугольной ячейкой с плотностью нитей 1,6×0,8 1/см, где нити обладали линейной плотностью 34 дтекс; и формировали композит из двух прочесов и проложенной между ними сетки, который скрепляли на машине для перепутывания волокон струями воды, содержавшей смачивающее устройство и четыре установки для перепутывания волокон струями жидкости, действовавшие при давлении жидкости от 50 бар до 150 бар.

Несущую структуру 1 сушили и термофиксировали при температуре 230°C, используя термокамеру с обогревом горячим воздухом, и пропитывали на плюсовочной машине смесью смол, состоявшей из: 50% стиролбутадиенового связующего; состава Lutofan DS2380 компании BASF и 50% зернового декстрина марки Stabilys A022 компании Roquette, диспергированных в воде; сухой остаток смеси составлял 10%.

Несущую структуру 1 сушили в термокамере с принудительной циркуляцией воздуха, и смолу полимеризировали при температуре 210°C.

Продукт, полученный таким образом, сравнивали с продуктом-аналогом, изготовленным согласно известной технологии, описанной ниже.

Использовали несущую структуру с поверхностной плотностью 120 г/м2, изготовленную из 100% штапельного волокна из сложного полиэфира с линейной плотностью 4,4 дтекс и штапельной длиной 76 мм, из двух слоев, скрепленных иглопрокалыванием, с проложенными продольными армирующими стеклонитями с линейной плотностью 68 дтекс, расположенными с шагом 8 мм.

Композитную несущую структуру, состоявшую из двух слоев с проложенными, армирующими, стеклонитями скрепляли дополнительно механическим иглопрокалыванием с плотностью проколов 80 1/см2, и пропитывали на плюсовочной машине смесью смол, состоявшей из: 50% стиролбутадиенового связующего; состава Lutofan DS2380 компании BASF и 50% зернового декстрина марки Stabilys A022 компании Roquette, диспергированных в воде; сухой остаток смеси составлял 25%.

Несущую структуру 1 сушили в термокамере с принудительной циркуляцией воздуха, и смолу полимеризировали при температуре 210°C.

Сравнение результатов динамометрических испытаний представлено в Таблице 2 ниже.

Сравнение продукта согласно изобретению (90 г/м2) с продуктом-аналогом (120 г/м2) из штапельного волокна согласно Примеру 2

Пример 2

90 г/м2

армирован 120 г/м2

Пример 3

Несущую структуру 1 с поверхностной плотностью 140 г/м2 изготавливали посредством смешивания 70 масс. % штапельного волокна 31 из сложного полиэфира с линейной плотностью 4,4 дтекс и штапельной длиной 76 мм; и 30% стеклянного штапельного волокна 32 с линейной плотностью 5,0 дтекс и штапельной длиной 60 мм. Смесь получали посредством использования системы, включавшей питатель, дозатор и чесально-разрыхлительную установку, с помощью которой обеспечивалась возможность достижения высокой гомогенности смешивания.

Волокно 3 пневматически транспортировали к объемной питающей системе барабанной чесальной машины с продольным выпуском прочеса, на которой со скоростью 90 м/мин формировали два отдельных прочеса, обладавших поверхностной плотностью 50 г/м2 каждый, и укладывали их на два транспортера.

Между двумя прочесами прокладывали сетку 4 из стеклонитей с прямоугольной ячейкой с плотностью нитей 2×2 1/см, где нити обладали линейной плотностью 68 дтекс; и формировали композит из двух прочесов и проложенной между ними сетки, который скрепляли на машине для перепутывания волокон струями воды, содержавшей смачивающее устройство и четыре установки для перепутывания волокон струями жидкости, действовавшие при давлении жидкости от 50 бар до 150 бар.

Несущую структуру 1 сушили и термофиксировали при температуре 230°C, используя термокамеру с обогревом горячим воздухом и пропитывали на плюсовочной машине смесью смол, состоявшей из: 100% зернового декстрина марки Stabilys A022 компании Roquette, диспергированных в воде; сухой остаток смеси составлял 10%.

Несущую структуру 1 сушили в термокамере с принудительной циркуляцией воздуха, и смолу полимеризировали при температуре 210°C.

Продукт, полученный таким образом, сравнивали с продуктом-аналогом, изготовленным согласно известной технологии, описанной ниже.

Использовали несущую структуру с поверхностной плотностью 200 г/м2 из 100% штапельного волокна из сложного полиэфира с линейной плотностью 4,4 дтекс и штапельной длиной 76 мм, из двух слоев, скрепленных иглопрокалыванием, с проложенными продольными армирующими стеклонитями с линейной плотностью 68 дтекс, расположенными с шагом 8 мм.

Композитную несущую структуру, состоявшую из двух слоев с проложенными, армирующими, стеклонитями скрепляли дополнительно механическим иглопрокалыванием с плотностью проколов 80 1/см2, и пропитывали на плюсовочной машине смесью смол, состоявшей из: 70% стиролбутадиенового связующего; состава Lutofan DS2380 компании BASF и 50% зернового декстрина марки Stabilys A022 компании Roquette, диспергированных в воде; сухой остаток смеси составлял 25%.

Несущую структуру 1 сушили в термокамере с принудительной циркуляцией воздуха, и смолу полимеризировали при температуре 210°C.

Сравнение результатов динамометрических испытаний представлено в Таблице 3 ниже.

Образцы нового продукта - новой несущей структуры с размерами 5 см × 30 см согласно стандарту EN 29073-3, вырезали в продольном направлении.

Пронумерованные образцы взвешивали с точностью до мг и массу образцов обозначали как Pi.

Образцы позже обрабатывали в муфельной печи при температуре 450°C в течение 30 мин до полного удаления органической части.

Остаточную золу, после охлаждения печи, взвешивали и полученную величину обозначали как Pv (Pv - масса стеклянного штапельного волокна+масса сетки).

Массу волокнистой части Pf несущей структуры вычисляли по следующей формуле:

Pf=0,9 × (Pi–Pr),

где Pr - масса армирующей сетки, содержавшейся в образце, а 0,9 - понижающий коэффициент для учета любых потерь.

Наилучшие результаты были получены при гомогенном распределении волокон, и отношение (Pv–Pr)/Pf, которое составляло в примерах при испытаниях от 0,27 до 0,33, т.е. от 90% до 110% стекловолокна в исходной смеси (30%).

В Таблице 4 представлены экспериментальные результаты испытаний.

Для каждого образца:

Pi - исходная масса образца

Pv - масса стеклянного компонента

Pr - масса армирующей сетки

Pf - масса волокнистого компонента (органических волокон 31 и стеклянных волокон 32)

(Pv–Pr)/Pf - отношение массы компонента из стекловолокон 32 к массе волокнистого компонента Pf.

В Примерe 3 средняя величина отношения массы компонента из стекловолокон 32 к массе волокнистого компонента Pf составляла 29,2%, очень близкая к установленной величине 30%.

Кроме того, распределение величин отношений при испытаниях было очень равномерным, что определялось величиной разброса (низкой величиной среднеквадратического отклонения (СКО)).

Сравнение продукта согласно изобретению (140 г/м2) с продуктом-аналогом (200 г/м2) из штапельного волокна согласно Примеру 3

Пример 3

140 г/м2

армирован 200 г/м2

Определение степени гомогенности волокнистой

смеси

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРЕПЛЕННЫЙ ВОЛОКНИСТЫЙ ХОЛСТ | 1997 |

|

RU2162905C2 |

| ПРОКЛАДОЧНЫЙ МАТЕРИАЛ ДЛЯ МЯГКОЙ МЕБЕЛИ | 2015 |

|

RU2671353C2 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО НЕТКАНОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2331724C2 |

| КОМПОЗИЦИОННЫЙ НЕТКАНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ МОНОНИТИ И КОРОТКИЕ ВОЛОКНА | 2004 |

|

RU2363786C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1998 |

|

RU2215835C2 |

| ПРОДУКТЫ ИЗ НЕТКАНЫХ МАТЕРИАЛОВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ ПЕРЕНОСА | 2010 |

|

RU2555510C2 |

| Армодренажный гибкий композитный геотекстильный нетканый материал | 2021 |

|

RU2774741C1 |

| ВОЛОКНИСТАЯ СТРУКТУРА ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2003 |

|

RU2301855C2 |

| ЛАМИНАТ, ИМЕЮЩИЙ УЛУЧШЕННЫЕ СВОЙСТВА ПРИ ПРОТИРКЕ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2415638C1 |

Описана несущая структура (1) для битумных мембран, содержащая два или большее количество слоев волокон (3), содержащих гомогенную смесь органических волокон (31) и неорганических волокон (32), между которыми проложена армирующая сетка (4), где упомянутые волокна (3) ориентированы параллельно продольной оси (L) несущей структуры (1) и уложены параллельно бок о бок и в чередующемся порядке. 2 н. и 14 з.п. ф-лы, 1 ил.

1. Несущая структура (1) для битумных мембран, отличающаяся тем, что она содержит два или большее количество слоев волокон (3), содержащих гомогенную смесь органических волокон (31) и неорганических волокон (32), при этом между упомянутыми слоями проложена армирующая сетка (4), причем упомянутые волокна (3) ориентированы параллельно продольному направлению (L) несущей структуры (1) и уложены параллельно бок о бок и в чередующемся порядке, при этом в упомянутой смеси обеспечено массовое содержание органических волокон (31), составляющее от 50 до 90 мас.%, а остальную часть составляют неорганические волокна (32).

2. Несущая структура (1) по п. 1, отличающаяся тем, что упомянутая смесь содержит органические волокна (31), составляющие от 60 до 80 мас.%, а остальную часть составляют неорганические волокна (32).

3. Несущая структура (1) по любому из предыдущих пунктов, отличающаяся тем, что органические волокна (31) изготовлены из различных полимеров, пригодных для формования волокон, предпочтительно из полиамидов, сложных полиэфиров и полимеров, содержащих эфирные или кетонные группы.

4. Несущая структура (1) по п. 1 или 2, отличающаяся тем, что она содержит связующее предпочтительно из акриловой, стиролакриловой, стиролбутадиеновой, виниловой и подобных смол, возможно смешанных с натуральными связующими, полученными из крахмалов или целлюлозы растений.

5. Несущая структура (1) по п. 3, отличающаяся тем, что она содержит связующее предпочтительно из акриловой, стиролакриловой, стиролбутадиеновой, виниловой и подобных смол, возможно смешанных с натуральными связующими, полученными из крахмалов или целлюлозы растений.

6. Несущая структура (1) по п. 4, отличающаяся тем, что количество связующего составляет от 5 до 15 мас.%, предпочтительно от 5 до 10 мас.%.

7. Несущая структура (1) по п. 1 или 2, отличающаяся тем, что органические волокна (31) обладают линейной плотностью, составляющей от 1,1 до 17,0 дтекс, предпочтительно от 2,8 до 6,7 дтекс, и штапельной длиной, составляющей от 38 до 120 мм, предпочтительно от 50 до 100 мм.

8. Несущая структура (1) по п. 1 или 2, отличающаяся тем, что упомянутые неорганические волокна (32) являются стеклянными волокнами.

9. Несущая структура (1) по п. 8, отличающаяся тем, что стеклянные волокна (32) обладают линейной плотностью, составляющей от 1,1 до 6,7 дтекс, предпочтительно от 1,7 до 4,4 дтекс, и штапельной длиной, составляющей от 25 до 80 мм, предпочтительно от 30 до 50 мм.

10. Несущая структура (1) по п. 1 или 2, отличающаяся тем, что поверхностная плотность несущей структуры равна или больше 100 г/м2, при этом удельная прочность превышает 0,60 даН/5 см/г/м2.

11. Способ изготовления несущей структуры (1) для битумных мембран по любому из пп. 1-9, отличающийся тем, что осуществляют смешивание органических волокон (31) и неорганических волокон (32) посредством повторяемых операций рыхления и смешивания на этапе приготовления к этапу чесания; комбинирование двух или большего количества слоев (3) волокон, полученных с использованием упомянутых операций смешивания, обработанных по сухому способу продуктов на чесальной машине; прокладывание между упомянутыми слоями армирующей сетки (4); скрепление несущей структуры посредством перепутывания волокон струями жидкости под высоким давлением; сушку и термофиксацию.

12. Способ по п. 11, отличающийся тем, что он включает дополнительный этап скрепления посредством введения связующего.

13. Способ по п. 11 или 12, отличающийся тем, что во время этапа перепутывания волокон струями жидкости несущую структуру (1) обрабатывают с использованием одной или большего количества балок для подачи водяных струй, причем воду подают под давлением, составляющим от 50 до 350 бар, предпочтительно – от 60 до 180 бар.

14. Способ по п. 11 или 12, отличающийся тем, что сушку и термофиксацию осуществляют в термокамере, нагреваемой горячим воздухом при температуре, составляющей от 200 до 250°C, предпочтительно от 220 до 240°C.

15. Способ по п. 11 или 12, отличающийся тем, что термофиксацию осуществляют посредством каландрирования валами, нагреваемыми до температуры, составляющей от 190 до 250°C.

16. Способ по п. 11 или 12, отличающийся тем, что неорганические волокна (32) являются стекловолокнами.

| EP 1577436 A1, 21.09.2005 | |||

| Устройство для получения корня стружки | 1985 |

|

SU1310691A1 |

| Устройство для аэрации жидкости | 1982 |

|

SU1073181A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU315553A1 |

Авторы

Даты

2018-06-19—Публикация

2014-07-02—Подача