Изобретение относится к области переработки жидких радиоактивных растворов, содержащих бериллий, и может быть использовано в радиохимической промышленности.

Известно вещество - смесь нитратов солей элементов, которое получают при упаривании азотнокислых растворов. Недостатками этого вещества является хорошая растворимость в воде нитрата бериллия и высокое пылеобразование [Химическая энциклопедия. Том 1 / Главный редактор И.Л. Кнунянц. - М.: «Советская энциклопедия», 1988, С. 280-281].

Известно вещество - смесь оксидов элементов (Na, Cs, Al, Fe, Cr, Ni, Mo, Zr, Sr и др.), которое получают при кальцинации азотнокислых высокоактивных растворов [Никифоров А.С., Куличенко В.В., Жихарев М.И. Обезвреживание жидких радиоактивных отходов. М.: Атомиздат, 1985. - 184 с.], выбранное в качестве прототипа. Недостатками этого вещества являются нетехнологичность получения, хорошая растворимость в воде оксидов отдельных элементов и высокое пылеобразование.

Техническая задача, на решение которой направлено заявляемое изобретение, состоит в получении химически стойкого и непылящего вещества, способного включать бериллий, а также другие элементы и радионуклиды, которые могут содержаться в высокоактивных растворах, и одновременно технологичного вещества, в процессе получения которого отсутствует пыление бериллия.

Решение поставленной задачи достигается тем, что в качестве вещества для иммобилизации бериллия из высокоактивных растворов предлагается использовать натрийалюмофосфатное стекло, имеющее общую формулу:

Na2O-Me(I)2O-ВеО-Al2O3-MeXOY-P2O5-В2О3-ElX2OY2, где:

Ме(I) - одновалентные металлы, за исключением натрия;

Me - многовалентные металлы, за исключением бериллия и алюминия;

El - неметаллы, за исключением фосфора и бора;

X, X1, Х2, Y, Y1, Y2 - стехиометрические коэффициенты (1, 2, 3, 4, 5, 6, 7);

содержание, мас.%:

Na2O+Ме(I)2O - от 20 до 27;

ВеО - от 0,1 до 5;

Al2O3+MeXOY - от 15 до 23;

P2O5+B2O3 - от 50 до 57 (в том числе B2O3 от 0 до 6);

ElX2OY2 - от 0 до 10;

и которое получают путем одностадийного процесса варки стекла. Заявляемое вещество позволяет:

- получать стекломатериал с содержанием оксида бериллия до 5% при высокой химической стойкости (скорость выщелачивания 137Cs, 90Sr и Be не более 10-6÷10-7 г/(см2⋅сут);

- одновременно включать в матрицу любые элементы, содержащиеся в высокоактивных растворах;

- технологично изготовлять вещество без образования пылящих порошков солей.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый состав вещества отличается от известного введением новых компонентов (фосфор, бор) и вещество отличается структурой (у стекла - аморфная, у оксидов - кристаллическая).

Сравнение заявляемого решения с другими техническими решениями показывает, что иммобилизация отдельных и суммы элементов в разные типы стекол известна, однако совместная иммобилизация бериллия и других элементов и радионуклидов с получением натрийалюмофосфатного стекла, по нашим сведениям, неизвестна.

Примеры получения вещества.

Пример 1.

Вещество получали по следующей методике одностадийного процесса варки стекла: удаление влаги, денитрация, кальцинация сухого остатка и последующее плавление с получением фосфатного стекла в одной реакционной емкости. Из подаваемого в реакционную емкость исходного солевого раствора с содержанием элементов в необходимых стехиометрических количествах, указанных в таблице 1, при температуре 100-120°С идет удаление свободной воды, частичное разложение азотной кислоты и образование на поверхности расплава солей. При температуре до 200°С разлагаются нитраты алюминия. При температурах до 600°С происходит обезвоживание и кальцинация нитратов кальция, железа, хрома, других многовалентных элементов, включая бериллий, а также плавление фосфата натрия. При температуре выше 600°С разрушается ортофосфорная кислота и идет вплавление оксидов металлов в жидкий фосфат натрия. При температуре выше 800°С происходит стеклообразование. После выдержки стекломассы при температуре от 850 до 1200°С отбирается образец стекла, который затем охлаждается и исследуется.

Результаты исследования свойств бериллийсодержащих стекол с общей формулой Na2O-ВеО-Al2O3-Fe2O3-P2O5-В2О3 приведены в таблице 1.

Оксидный состав изученных стекол соответствует следующим диапазонам содержания компонентов:

Na2O - от 25,7 до 26,2;

ВеО - от 2,9 до 4,8;

Al2O3+Fe2O3 - от 17,2 до 17,5;

P2O5+B2O3 - от 52,2 до 53,0 (в том числе B2O3 от 0 до 3,9);

SO3 - от 0,1 до 0,4.

В результате синтеза получают стеклообразный продукт с заявляемыми составом и свойствами.

Изменение вязкости расплавов фосфатных и борофосфатных стекол при включении в их состав до 3 масс. % ВеО носит плавный характер, что не должно вызывать каких-либо затруднений при сливе таких расплавов из плавителя. Вязкость стекол, содержащих бериллий, при характерных температурах сливаемого расплава несущественно отличается от таковой для стекол без бериллия. Присутствие бора обеспечивает приемлемые вязкостные характеристики расплава при содержании до 5 масс. % ВеО.

Электропроводность расплавов бериллийсодержащих стекол в диапазоне содержания ВеО от 0 до 5% составляет 0,28-0,31 Ом-1⋅см-1 (при температуре 900°С), незначительно отличаясь от электропроводности расплавов безбериллиевых стекол (0,32 Ом-1⋅см-1), что не вызовет затруднений при варке первых в печах прямого электрического нагрева.

Унос бериллия в процессе получения в пересчете на массовую долю составляет 0,4-0,5% от исходного содержания бериллия, что не превышает значений аэрозольного уноса для компонентов стеклообразующих растворов, которые, априори, не образуют летучих соединений в процессе получения стекломассы.

Химический анализ образцов стекол, отобранных из различных частей стеклоблоков, показал равномерность распределения бериллия по объему фосфатных и борофосфатных стекол.

Полученные методом картирования на электронном микроскопе данные по распределению макрокомпонентов (Na, Al, Р) показали, что поверхностный слой закаленных образцов стекол однороден и не содержит инородные включения и какие-либо кристаллические фазы.

Бериллий прочно фиксируется в стекломатериале - скорость выщелачивания бериллия составляет (4,7-5,9)⋅10-7 г/(см2⋅сут).

Пример 2.

Вещество получали по методике, описанной в примере 1. В состав исходного раствора дополнительно были введены стабильные элементы, имитирующие конструкционные материалы ОЯТ (Pb, Bi, Mg, Са), и продукты деления ядерного топлива (Sr, Cs, Zr, Mo и Се). Кроме того, для определения скорости выщелачивания 137Cs и 90Sr в стекла были введены указанные радионуклиды в количестве, обеспечивающем их удельную активность 1,1⋅106 Бк/г и 2,2⋅106 Бк/г, соответственно.

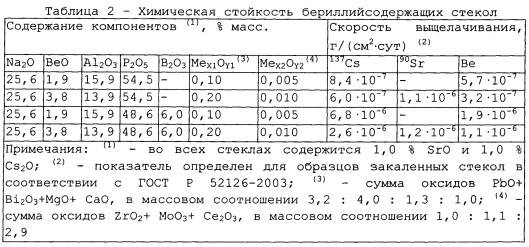

Результаты исследования химической стойкости бериллийсодержащих стекол с общей формулой Na2O-Me(I)2O-ВеО-Al2O3-MeXOY-P2O5-В2О3 приведены в таблице 2.

Оксидный состав изученных стекол соответствует следующим диапазонам содержания компонентов:

Na2O+Cs2O - 26,6;

ВеО - от 1,9 до 3,8;

Al2O3+MeXOY - от 15,1 до 17,0 (где MeXOY=PbO+Bi2O3+MgO+CaO+SrO+ZrO2+MoO3+Ce2O3);

P2O5+B2O3 - от 54,5 до 54,6 (в том числе B2O3 от 1,9 до 3,8).

В результате синтеза получают стеклообразный продукт с заявляемыми составом и свойствами.

Образцы закаленных стекол характеризуются однородной структурой, в которой отсутствуют кристаллические образования, о чем свидетельствуют внешний вид и данные рентгенофазового анализа.

137Cs, 90Sr и бериллий прочно фиксируются в стекломатериале - скорости выщелачивания указанных элементов находятся в диапазоне значений от 3,2⋅10-7 до 6,9⋅10-6 г/(см2⋅сут). Термическое воздействие на стекла не приводит к существенному снижению химической устойчивости бериллийсодержащих стекол - скорости выщелачивания 137Cs, 90Sr и бериллия находятся в диапазоне значений от 1,2⋅10-7 до 6,5⋅10-5 г/(см2⋅сут).

Пример 3.

Вещество получали по методике, описанной в примере 1. В состав исходного раствора дополнительно были введены стабильные элементы, имитирующие конструкционные материалы ОЯТ (Fe, Cr, Ni, Mo, Mg, Са, Zr) и продукты деления ядерного топлива (Mo, Zr, Sr и Cs).

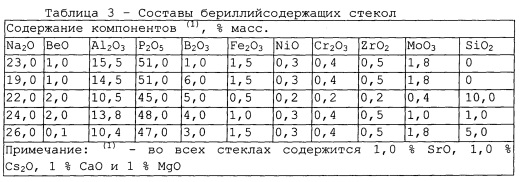

Составы полученных бериллийсодержащих стекол с общей формулой Na2O-Cs2O-BeO-Al2O3-MeXOY-P2O5-B2O3-SiO2 приведены в таблице 3.

Оксидный состав изученных стекол соответствует следующим диапазонам содержания компонентов:

Na2O+Cs2O - от 20 до 27;

ВеО - от 0,1 до 2,0;

Al2O3+MeXOY - от 15 до 23 (где MeXOY=Fe2O3+NiO+MgO+CaO+SrO+Cr2O3+ZrO2+MoO3);

P2O5+B2O3 - от 50 до 57 (в том числе B2O3 от 1 до 6);

SiO2 - от 0 до 10.

В результате синтеза получают стеклообразный продукт с заявляемыми составом и свойствами.

Образцы закаленных стекол характеризуются однородной структурой, в которой отсутствуют кристаллические образования, о чем свидетельствуют внешний вид и данные рентгенофазового анализа.

Cs, Sr и бериллий прочно фиксируются в стекломатериале - скорости выщелачивания указанных элементов, находятся в диапазоне значений от 6,8⋅10-7 до 4,9⋅10-6 г/(см2⋅сут).

Пример 4.

Вещество получали по методике, описанной в примере 1. В состав исходного раствора дополнительно были введены стабильные элементы, имитирующие продукты деления ядерного топлива и их распада (Mo, Zr, Sr, Cs, Ва, Y, La, Се, Nd) и актиноиды (U, Th).

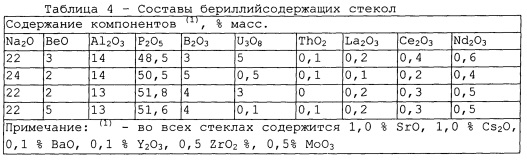

Составы полученных бериллийсодержащих стекол с общей формулой Na2O-Cs2O-BeO-Al2O3-MeXOY-P2O5-B2O3 приведены в таблице 4.

Оксидный состав изученных стекол соответствует следующим диапазонам содержания компонентов:

Na2O+Cs2O - от 23 до 25;

ВеО - от 2 до 5;

Al2O3+MeXOY - от 16,4 до 22,5 (где MeXOY=U3O8+ThO2+La2O3+Ce2O3+Nd2O3+SrO+BaO+Y2O3+ZrO2+MoO3);

P2O5+B2O3 - от 51,5 до 55,8 (в том числе B2O3 от 3 до 5).

В результате синтеза получают стеклообразный продукт с заявляемыми составом и свойствами.

Образцы закаленных стекол характеризуются однородной структурой, в которой отсутствуют кристаллические образования, о чем свидетельствуют внешний вид и данные рентгенофазового анализа.

Cs, Sr и бериллий прочно фиксируются в стекломатериале скорости выщелачивания указанных элементов находятся в диапазоне значений от 2,2⋅10-7 до 3,8⋅10-6 г/(см2⋅сут).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛО ДЛЯ АКТИВНОЙ ЧАСТИ ИСТОЧНИКОВ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ НА ОСНОВЕ ЦЕЗИЯ-137 И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2479499C1 |

| Алюмофосфатное стекло для иммобилизации радиоактивных отходов | 2019 |

|

RU2701869C1 |

| Алюмофосфатное стекло для иммобилизации радиоактивных отходов | 2017 |

|

RU2668605C1 |

| ЗАЩИЩАЮЩАЯ ОТ ИЗЛУЧЕНИЯ БЛИЖНЕГО ИНФРАКРАСНОГО ДИАПАЗОНА ПРОЗРАЧНАЯ СТЕКЛОКЕРАМИКА | 2017 |

|

RU2747856C2 |

| Стекло | 2015 |

|

RU2610742C1 |

| РЕГУЛИРОВКА ДЛИНЫ ВОЛНЫ ИЗЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНОГО ИОНА В СТЕКЛЕ НА ОСНОВЕ ФОСФАТА С ИСПОЛЬЗОВАНИЕМ ОКСИДА ЦЕРИЯ | 2013 |

|

RU2636985C2 |

| УЛЬТРАШИРОКОПОЛОСНЫЕ ЛАЗЕРНЫЕ СТЕКЛА ДЛЯ КОРОТКОИМПУЛЬСНЫХ ЛАЗЕРОВ С ВЫСОКОЙ ПИКОВОЙ МОЩНОСТЬЮ | 2013 |

|

RU2629499C2 |

| СПОСОБ ПОДГОТОВКИ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ К ОСТЕКЛОВЫВАНИЮ | 2009 |

|

RU2432630C2 |

| ЛАЗЕРНОЕ ФОСФАТНОЕ СТЕКЛО | 2012 |

|

RU2500059C1 |

| АЛЮМОБОРОСИЛИКАТНОЕ СТЕКЛО ДЛЯ ИЗОЛЯЦИИ РАДИОАКТИВНЫХ ЖИДКИХ ЭФЛЮЕНТОВ И СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ ЖИДКИХ ЭФЛЮЕНТОВ | 2009 |

|

RU2523715C2 |

Изобретение относится к области переработки жидких радиоактивных растворов, в частности к отверждению высокоактивных растворов, содержащих бериллий и другие стабильные и радиоактивные элементы. В качестве вещества для иммобилизации бериллия из высокоактивных растворов используют натрий алюмофосфатное стекло, имеющее общую формулу: Na2O-Me(I)2O-BeO-Al2O3-MeXOY-P2O5-BX1OY1-ElX2OY2, где: Me(I) – одновалентные металлы, за исключением натрия; Me – многовалентные металлы, за исключением бериллия и алюминия; El – неметаллы, за исключением фосфора и бора; Х, Х1, Х2, Y, Y1, Y2 – стехиометрические коэффициенты (1, 2, 3, 4, 5, 6, 7); при содержании, мас.%: Na2O + Me(I)2O – от 20 до 27; BeO – от 0,1 до 5; Al2O3 + MeXOY - от 15 до 23; P2O5 + B2O3 - от 50 до 57 (в том числе B2O3 от 0 до 6); ElX2OY2 – от 0 до 10. Изобретение позволяет получить химически стойкое и не пылящее вещество, способное включать бериллий. 4 табл.

1. Вещество для иммобилизации бериллия из высокоактивных растворов, которое представляет собой натрийалюмофосфатное стекло, имеющее общую формулу:

Na2O-Me(I)2O-BeO-Al2O3-MeXOY-P2O5-BX1OY1-ElX2OY2, где:

Me(I) – одновалентные металлы, за исключением натрия;

Me – многовалентные металлы, за исключением бериллия и алюминия;

El – неметаллы, за исключением фосфора и бора;

Х, Х1, Х2, Y, Y1, Y2 – стехиометрические коэффициенты (1, 2, 3, 4, 5, 6, 7);

при содержании, мас.%:

Na2O + Me(I)2O – от 20 до 27;

BeO – от 0,1 до 5;

Al2O3 + MeXOY - от 15 до 23;

P2O5 + B2O3 - от 50 до 57 (в том числе B2O3 от 0 до 6);

ElX2OY2 – от 0 до 10.

| CN 103730178 A 16.04.2014 | |||

| СИЛИКОФОСФАТНОЕ СТЕКЛО ДЛЯ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2386182C2 |

| СТЕКЛООБРАЗУЮЩИЙ БОРОФОСФАТНЫЙ СОСТАВ ДЛЯ ИММОБИЛИЗАЦИИ АЛЮМИНИЙСОДЕРЖАЩИХ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 2004 |

|

RU2267178C1 |

| US 4297304 A1 27.10.1981. | |||

Авторы

Даты

2018-06-20—Публикация

2017-09-19—Подача