Настоящее изобретение относится к системе контроля состояния воздуха и смазки для горнодобывающего оборудования, такого как добычные одноковшовые экскаваторы.

Пневматические и гидравлические системы управления с точной регулировкой обеспечивают оптимальную производительность и работу добывающего оборудования, такого как одноковшовый экскаватор. В вариантах осуществления изобретения соответственно контролируется давление воздуха с использованием или датчика давления или реле давления. Если во время эксплуатации давление воздуха в системе падает ниже технических характеристик фирмы-изготовителя (“OEM”) комплексного оборудования в период времени больше установленного (например, приблизительно две секунды), то установленное на одноковшовом экскаваторе устройство управления может инициировать временное отключение с запаздыванием, что приводит к прекращению работы одноковшового экскаватора приблизительно через 30 секунд. Соответствующая регулировка давления воздуха в компрессорах и режима работы пневматической системы совместно с тормозной системой и системой смазки одноковшового экскаватора способствует определению основных эксплуатационных показателей (“KPIs") для одноковшового экскаватора, которые могут использоваться для управления работой одноковшового экскаватора.

В частности, конкретные направления режимов работы системы давления воздуха, датчиков растормаживания, соленоидов тормозов, давления в тормозной системе и системе смазки могут регистрироваться и анализироваться. Колебания или значительные снижения давления воздуха обычно являются первичными индикаторами любого отклонения от нормального состояния в пневматической системе или в соответствующих компонентах. Величины резкого отклонения обрабатываются в то время, когда машина находится или в стадии прекращения работы завершения работы или в нерабочем режиме, который определяется кодами состояния в цифровых сигналах. По существу, минимальная настройка является первой контрольной точкой, первоначально принимаемой во внимание, и причем до резкого затормаживания и анализа состояния системы смазки.

Хотя снятие показаний приборов и анализ состояния пневматической системы и связанных с ней подсистем в масштабе времени, близком к реальному, обеспечивает преимущество, автоматический анализ прогнозирования неисправностей обеспечивает дополнительные преимущества. В частности, модели с автоматическим контролем состояния ("CBEMs") могут использоваться для прогнозирования и уведомления машинистов о любых потенциальных неисправностях или отказах. Модели с (автоматическим) контролем состояния определяют конкретные изменения в функционировании одноковшового экскаватора и взаимосвязанных систем, которые могут указывать на возможные неисправности или отказ.

Например, время схватывания тормозов и растормаживания являются некоторыми из характеристик, которые могут анализироваться прогнозирующими программами моделей. Например, устанавливание зависимости отклонений в давлении воздуха с задержкой устройств растормаживания при выполнении подъема и рабочего хода ковша могут способствовать определению необходимости регулирования регулятора подачи воздуха для тормозов. Анализ статистических данных показывает, что может потребоваться приблизительно 0,7-1,2 секунд с момента времени, когда машинист начинает действие по отпусканию тормоза, пока движение не прекратится. В течение этого периода регулятор подающего трубопровода тормозов, как предполагают, установлен приблизительно на 100 PSIs (7 кг/см2). Хотя для машиниста почти невозможно активно контролировать состояние регулировки тормозной системы и времени отпускания тормоза для осуществления незначительных изменений, указывающих на потенциальный отказ, прогнозирующие модели анализируют эти данные непрерывно.

Аналогично, система смазки, содержащая верхнюю и нижнюю открытые системы пластичного смазочного материала, являются связанными с пневматической системой. Просачивание воздуха в систему смазки, так же как недостаточное давление смазочного материала и функциональные возможности могут быть проанализированы и определены. По мере сбора данных в реальном масштабе времени статистическая оценка полученных нормированных показателей способствует выявлению любого отклонения каждый раз при регистрации падения или пичка (далее скачка). Например, неправильные уровни смазки оцениваются как вторичные признаки неправильного функционирования пневмосистемы и системы смазки.

Сбор вышеупомянутых основных эксплуатационных показателей (KPIs) и обработка их в масштабе времени, близком к реальному, могут выявлять отклонение от нормальных параметров и невидимые изменения. Перспективное и раннее прогнозирование на основе подтвержденной диагностики (например, основанной на доступе к большому количеству данных различных механических параметров) также усиливают использование метода анализа. Все эти функциональные возможности помогают исключать очевидное, и не совсем очевидное, причем быстро, что уменьшает нежелательное время простоя, приводящее к снижению производительности.

Соответственно, одна модель (модель для измерения давления воздуха) используется для выявления снижения и скачков давления. Предупреждение об опасности (далее предупредительный сигнал) выдается на основе и величины отклонения от расчетного уровня давления и частоты отклонений в период синхронизации. Другая модель (модель давления в системе смазки) выявляет падение давления воздуха, когда приводится в действие система смазки. Предупреждающий сигнал об опасности выдается, если падение является чрезмерным. Еще одна модель (модель времени цикла в системе смазки) определяет, продолжается ли падение давления воздуха тогда, когда активизирована работа выполнения смазки в период времени больше определенного. Другая модель (модель времени реакции системы смазки) определяет период времени, которое требуется для достижения соответствующих уровней давления, когда активизировано действие выполнения смазки. Предупредительный сигнал об опасности выдается, если период времени превышен.

В одном варианте осуществления изобретения предложена горная машина, содержащая гидравлическую систему. Горная машина, содержащая датчик давления рабочей текучей среды, действующий для определения уровня давления текучей среды в гидравлической системе горной машины и регулятора. Регулятор, действует для анализа уровня давления, чтобы выявлять отклонения уровня давления; определять, по меньшей мере, одно отклонение, выбранное из группы (отклонений), когда частота отклонений уровня давления превышает заданную частоту, и когда уровень давления рабочей текучей среды не достигает пороговой величины в пределах заданного периода времени на реакцию; и выдавать предупредительный сигнал об опасности как результат определения (отклонения).

В другом варианте осуществления изобретения предлагается способ осуществления контроля гидравлической системы горной машины. Способ, заключает в себе измерение уровня давления рабочей текучей среды в гидравлической системе горной машины для выдачи данных уровня давления; анализа данных уровня давления для выявления отклонения уровня давления; определения, по меньшей мере, одного отклонения, выбранного из группы (отклонений), когда частота отклонений уровня давления превышает заданную частоту, и когда уровень давления рабочей текучей среды не является достаточным для достижения порога в пределах заданного периода времени на реакцию (срабатывание); и выдачи предупредительного сигнала об опасности в результате определения (отклонения).

Другие аспекты изобретения являются очевидными при рассмотрении подробного описания и приложенных чертежей, где:

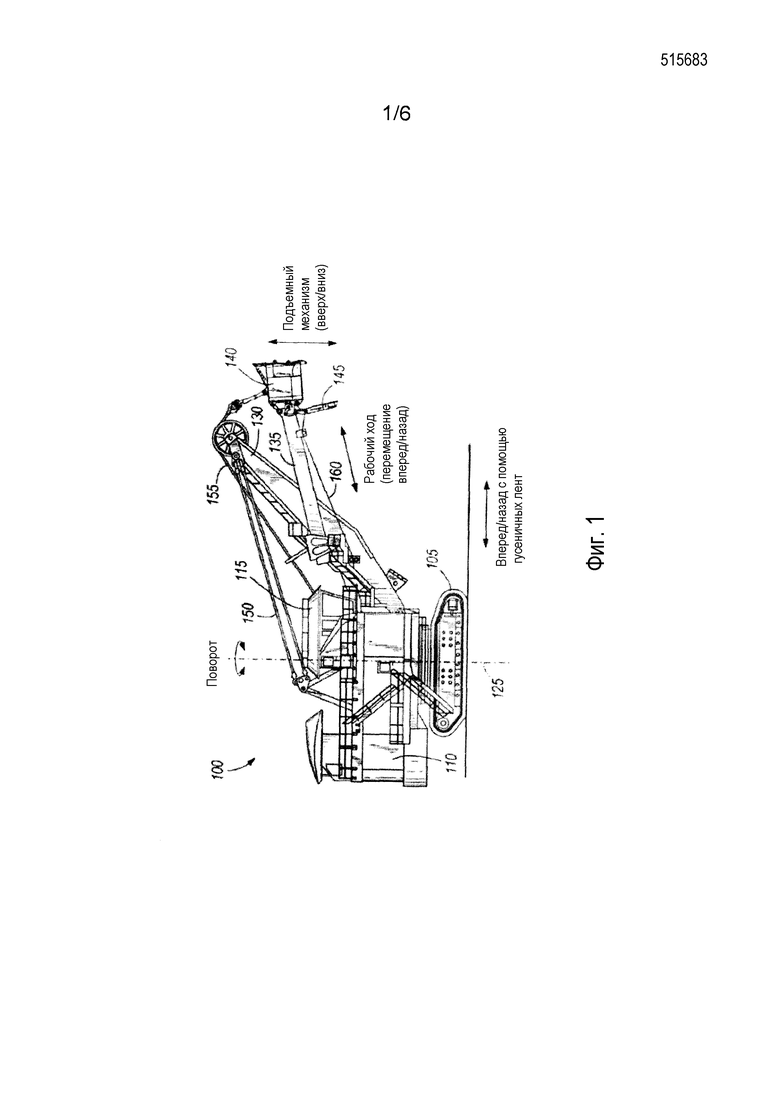

На фиг. 1 отображен добычной одноковшовый экскаватор по варианту осуществления изобретения.

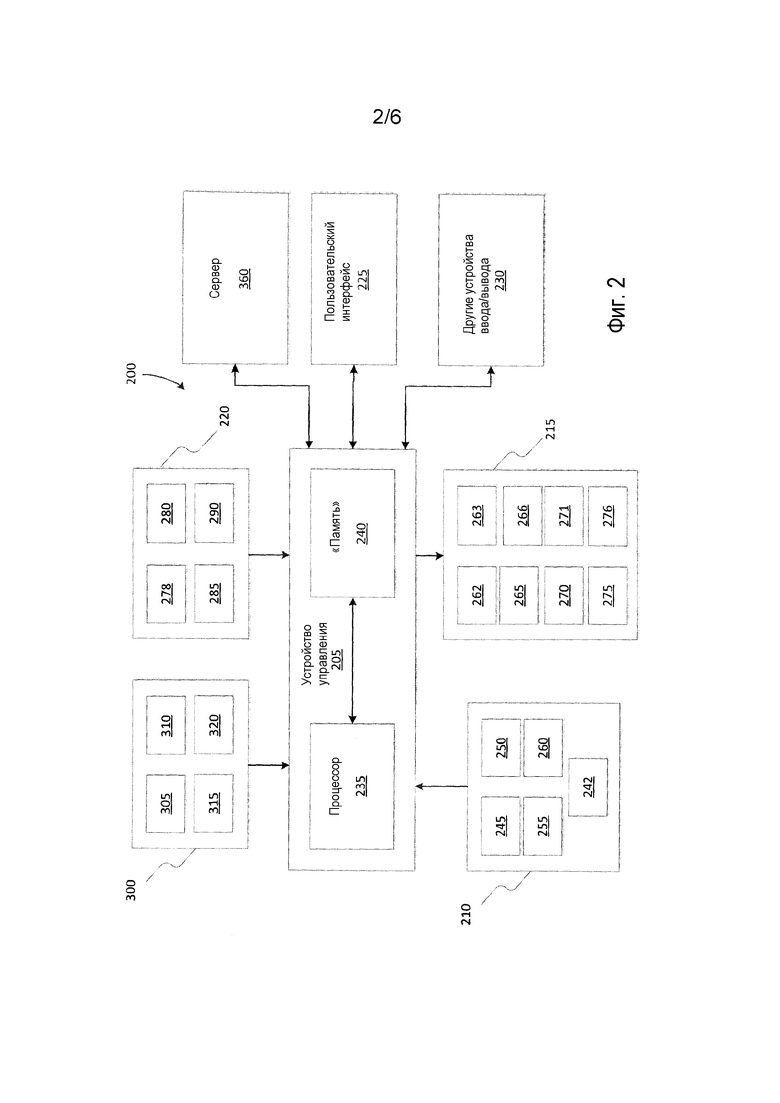

На фиг. 2 отображена система контроля добычного одноковшового экскаватора согласно фиг. 1.

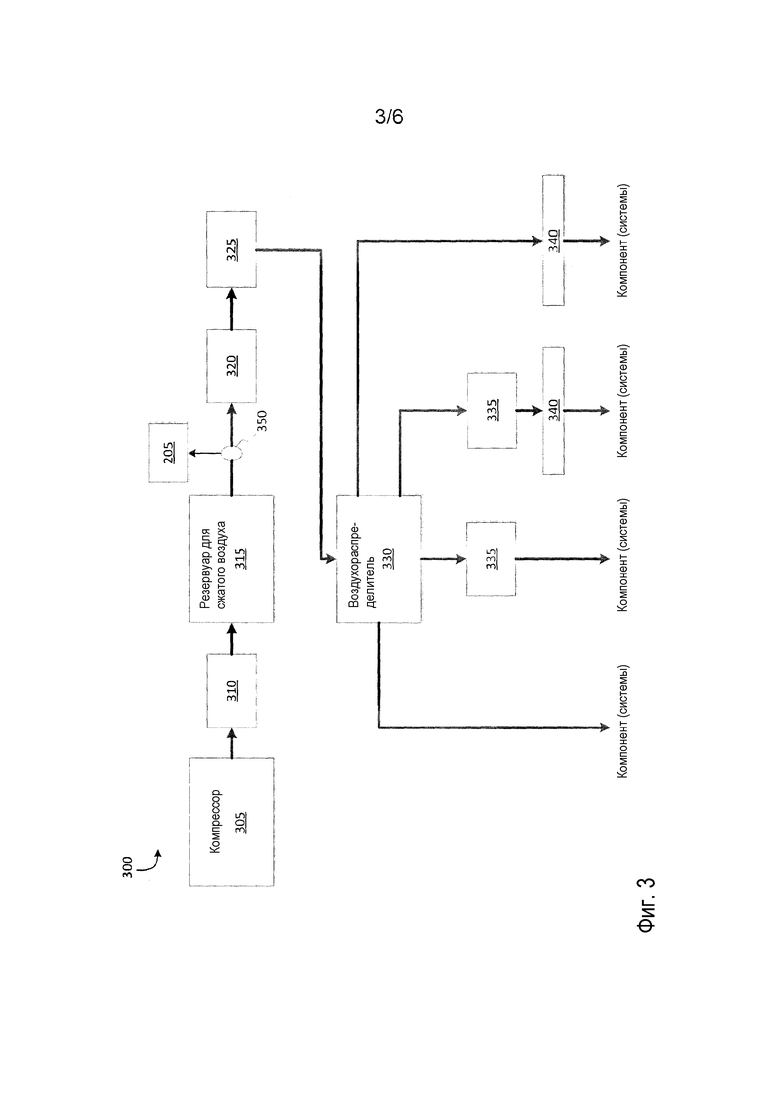

На фиг. 3 отображена пневматическая система добычного одноковшового экскаватора согласно фиг. 1.

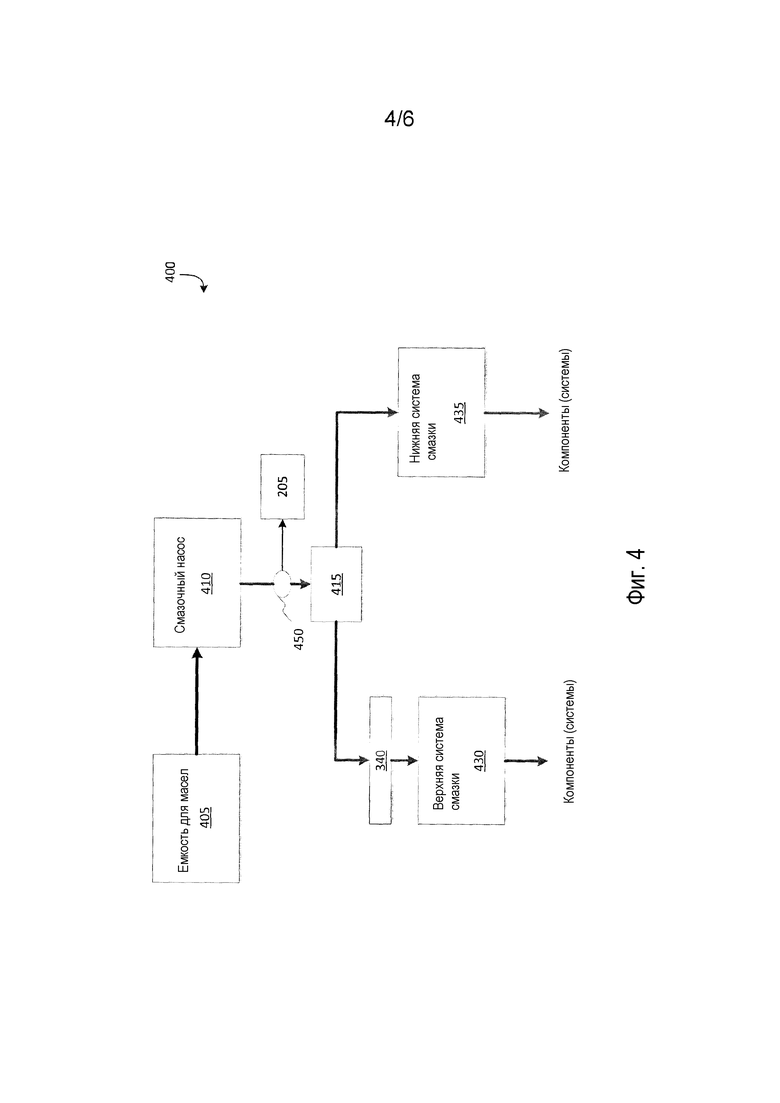

На фиг. 4 отображена система смазки добычного одноковшового экскаватора согласно фиг. 1.

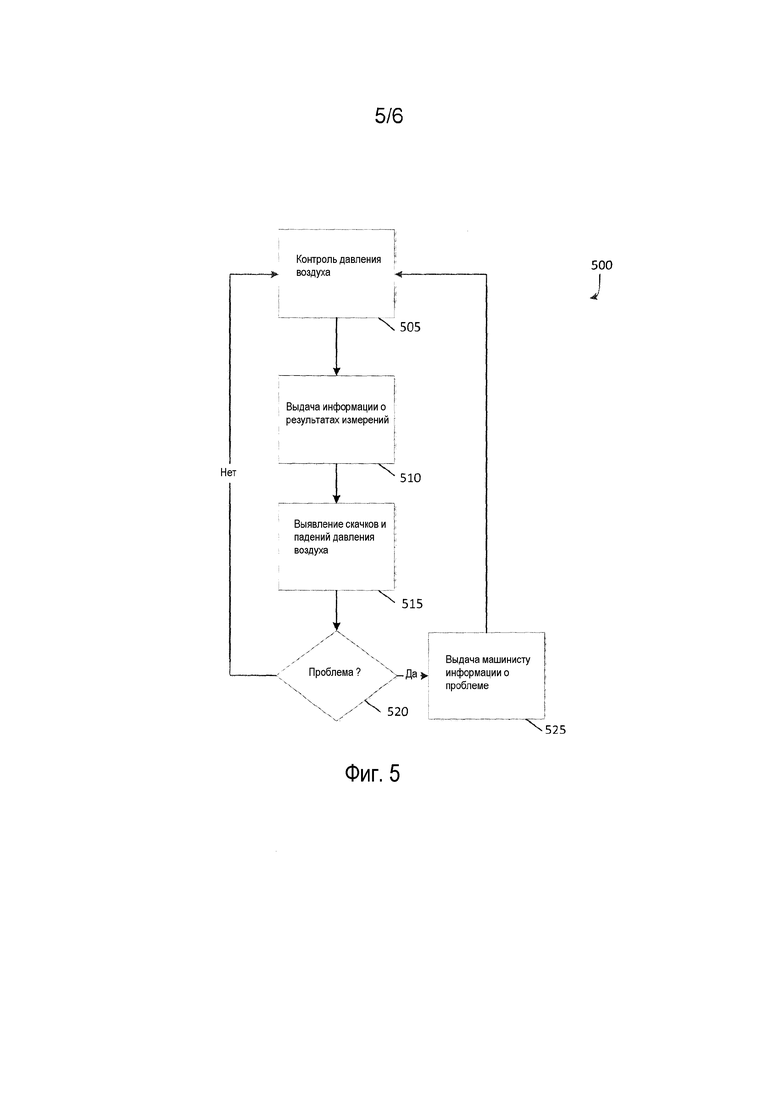

На фиг. 5 отображен контроль давления воздуха или способ согласно варианту осуществления изобретения.

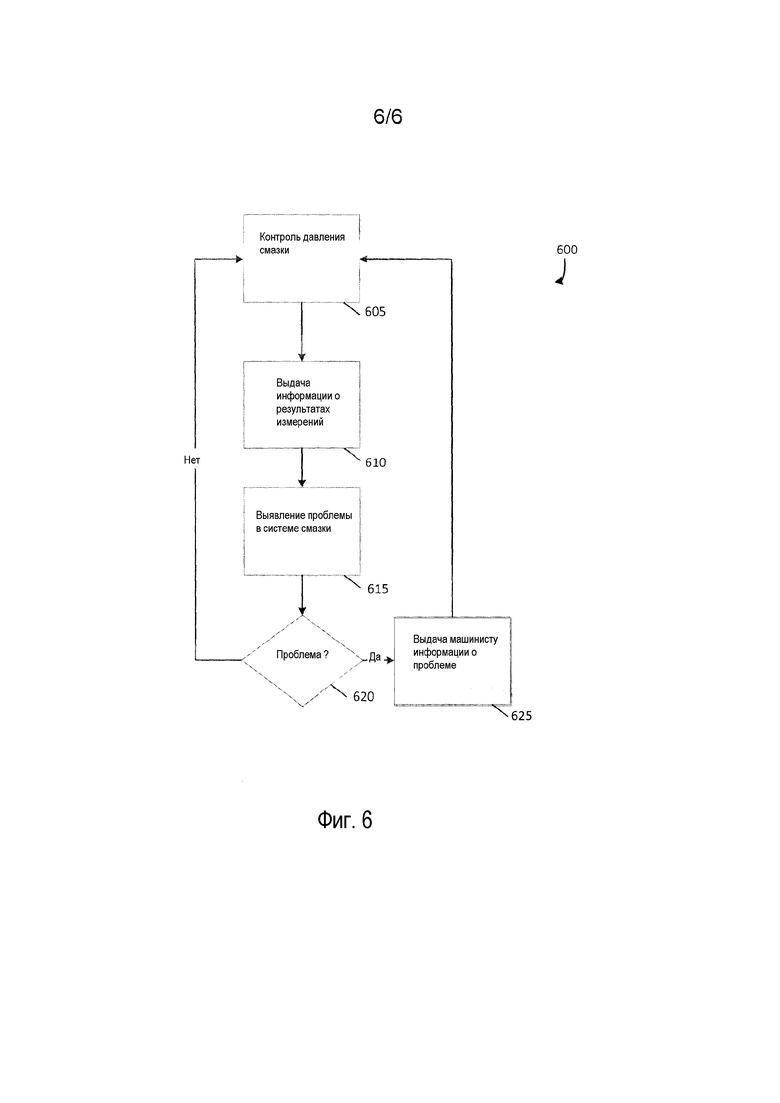

На фиг. 6 отображен технологический процесс контроля давления смазки или способ по варианту изобретения.

До подробного разъяснения каких-либо вариантов осуществления изобретения следует уточнить, что изобретение в его применении не ограничено деталями конструкции и схемой расположения компонентов, изложенных в нижеследующем описании или отображенных на приложенных ниже чертежах. Изобретение может быть выполнено в других вариантах и практически исполнено или осуществлено различными способами. Также следует понимать, что в данном документе использована фразеология и терминология с целью описания и это не следует рассматривать в качестве ограничения. Использование (терминов) "включающий в себя", "содержащий", или "имеющий" и их вариаций в данном документе предназначено для охвата перечисленных ниже элементов и их эквивалентов, так же как дополнительных элементов. Если не определено или не ограничено иным образом, то термины, "установленный", "связанный", "опертый" и "соединенный", и их изменения использованы в широком плане и охватывают как прямые, так и непрямые крепления, связи, опоры и соединения.

Кроме того, следует понимать, что варианты осуществления изобретения могут включать в себя аппаратные средства, программное обеспечение, и электронные компоненты или модули, которые, в целях обсуждения могут быть отображены и описаны, как если бы большинство компонентов было осуществлено исключительно в аппаратных средствах. Однако специалист в данной области техники и на основе прочитанного данного подробного описания оценит, что, по меньшей мере, в одном варианте выполнения изобретения объекты изобретения на основе электронных средств могут быть осуществлены в программном обеспечении (например, сохраняемых на носителях (ПЗУ) информации для считывания на компьютере). В этой связи следует отметить, что множество аппаратных устройств с установленным программным обеспечением, так же как множество различных элементов конструкции может быть использовано для осуществления изобретения.

Кроме того, и как описано в последующих абзацах, конкретные механические конфигурации, отображенные на чертежах, предназначены для иллюстрирования вариантов осуществления изобретения, и что другие альтернативные механические конфигурации являются возможными.

На фиг. 1 отображен добычной одноковшовый экскаватор 100 типа электрического одноковшового экскаватора. В варианте, показанном на фиг. 1, продемонстрирована горная машина как одноковшовый канатный экскаватор, однако, в других вариантах осуществления добычной одноковшовый экскаватор 100 является отличающимся типом горной машины, такой, например, как гибридный добычной одноковшовый экскаватор, канатно-скреперный экскаватор (экскаватор-драглайн) и т.д. Добычной одноковшовый экскаватор 100 содержит гусеничные ленты 105 для приведения в движение канатного одноковшового экскаватора 100 вперед и назад, и для выполнения поворота одноковшового канатного экскаватора 100 (то есть, в результате изменения скорости и/или направления левой и правой гусеничных лент, одной относительно другой). Гусеничные ленты 105 служат опорой платформы 110, содержащей кабину 115 (машиниста). Платформа 110 является приспособленной для выполнения поворота или вращения относительно оси 125 поворота, например, для перемещения из места выемки к месту разгрузки. Движение гусеничных лент 105 не является необходимым для поворотного движения. Канатный одноковшовый экскаватор также содержит стрелу 130 ковша, служащую опорой для поворачиваемой рукояти 135 ковша (рукояти 135), и ковш 140. Ковш 140 содержит откидную крышку 145 ковша для разгрузки содержимого из внутреннего пространства ковша 140 на место выгрузки, такое как бункер или грузовик с опрокидным кузовом (самосвал).

Канатный одноковшовый экскаватор 100 также содержит натянутые подвесные канаты 150, соединяющие платформу 110 и стрелу 130 ковша для удерживания стрелы 130 ковша; подъемный канат 155, прикрепленный к лебедке (не показано) в пределах платформы 110 для наматывания каната 155, чтобы поднимать и опускать ковш 140; и канат 160 откидной крышки ковша, прикрепленный к другой лебедке (не показана) для открытия откидной крышки 145 ковша 140. В некоторых примерных вариантах канатный одноковшовый экскаватор 100 Joy Global Surface Mining® серии 4100 производится фирмой Joy Global Inc., хотя электрический одноковшовый экскаватор 100 может быть другим типом или моделью добычного оборудования.

Когда гусеничные ленты 105 добычного одноковшового экскаватора 100 находятся в фиксированном положении, ковш 140 может использоваться для выполнения трех управляемых операций: подъема, рабочего хода и поворота. Органом управления подъемом выполняется подъем и опускание ковша 140 посредством наматывания и сматывания подъемного каната 155. Органом управления рабочего хода (ковша) изменяется положение рукояти 135 и ковша 140 с выдвижением вперед и перемещением назад. В одном варианте осуществления изобретения рукоятью 135 и ковшом 140 выполняется рабочий ход с выдвижением посредством использования зубчатой рейки и шестеренчатой передачи. В другом варианте осуществления изобретения рукоятью 135 и ковшом 140 выполняется рабочий ход с использованием гидравлической системы приводов. Органом управления поворотом выполняется поворот рукояти 135 относительно оси 125 поворота. Ковшом 140 перед разгрузкой его содержимого маневрируют с соответствующим выполнением положений для подъема, рабочего хода с наполнением, и для поворота, чтобы 1) обеспечить соответствующее место разгрузки содержимого; 2) при этом откидная крышка 145 ковша не должна ударяться в месте разгрузки при открытии (крышки); и 3) ковш 140 не должен быть поднят слишком высоко, чтобы выгружаемое содержимое не нанесло повреждений на месте разгрузки.

Как показано на фиг. 2, добычной одноковшовый экскаватор 100 содержит систему 200 управления. Система 200 управления содержит устройство 205 управления, органы 210 управления для машиниста, органы 215 управления одноковшовым экскаватором, датчики 220, пользовательский интерфейс 225, и другие устройства 230 ввода/вывода данных. Устройство 205 управления включает в себя процессор 235 и (ЗУ) «памяти» 240. В памяти 240 хранятся инструкции, выполняемые процессором 235 и различными устройствами ввода/вывода данных, например, для обеспечения связи между устройством 205 управления и машинистом, или между устройством 205 управления и датчиками 220. «Память» 240 содержит, например, область для хранения программы и область для хранения данных. Область для программы и область данных могут содержать комбинации различных типов памяти, такие как постоянная память - ПЗУ (ROM), оперативная память - ОЗУ (RAM) (например, динамическая память с произвольным доступом (DRAM), синхронное динамическое ОЗУ (SDRAM) и т.д.). Электрически стираемое программируемое постоянное запоминающее устройство - ЭСППЗУ ("EEPROM"), флэш-память, жесткий диск, флэш-карта (SD), или другие подходящие магнитные, оптические, физические, или электронные устройства памяти. Процессор 235 связан с памятью 240 и исполняет инструкции программного обеспечения, которые могут храниться в «памяти» (ЗУ) 240. Программное обеспечение, содержащееся в варианте добычного одноковшового экскаватора 100, может храниться в «памяти» (ЗУ) 240 устройства 205 управления. Программное обеспечение включает в себя, например, программы, «зашитые» в ПЗУ, одно или более приложений, данные программы, фильтры, правила, один или более модулей программы, и другие рабочие инструкции. Устройство 205 управления сконфигурировано для извлечения из «памяти» (ЗУ) 240 и выполнения (с процессором 235), среди всего прочего, инструкций, связанных с процессами управления и при этом описанными способами. В некоторых вариантах процессор 235 содержит один микропроцессор, или больше микропроцессоров, процессор (DSP) для обработки цифровых сигналов, вентильную матрицу с эксплуатационным программированием (FPGA), специализированную интегральную схему (ASIC), или тому подобное. В некоторых вариантах осуществления устройство 205 управления также содержит один интерфейс, или больше интерфейсов, для ввода/вывода данных для взаимодействия с органами 210 управления для машиниста, органами 215 управления добычным одноковшовым экскаватором, датчики 220, пользовательский интерфейс 225, и другие устройства 230 ввода/вывода данных.

Устройство 205 управления получает входные данные от органов 210 управления на пульте машиниста. Органы 210 управления на пульте машиниста включают в себя орган 242 управления ходом, орган управления 245 черпанием, орган 250 управления поворотом, орган 255 управления подъемом, и орган 260 управления откидным днищем ковша. Орган 242 управления ходом, орган управления 245 черпанием, орган 250 управления поворотом, орган 255 управления подъемом и орган 260 управления откидным днищем ковша содержат, например, управляемые машинистом устройства ввода данных, такие как джойстики, рычаги, ножные педали и другие рабочие органы. Органы 210 управления на пульте управления машиниста получают входные данные машиниста через входные устройства и выдают команды в цифровом виде на движение устройству 205 управления. Команды на движение включают в себя, например, приведение левой гусеницы в движение вперед, левой гусеницы назад, приведение правой гусеницы в движение вперед, правой гусеницы в движение назад, команду на подъем вверх, вниз, рабочий ход с перемещением вперед, перемещением назад, поворот по часовой стрелке, поворот против часовой стрелки, и открывание днища ковша экскаватора.

После получения команды на приведение в движение устройство 205 управления осуществляет, в общем, управление добычным одноковшовым экскаватором в соответствии с командами машиниста. Управляющее воздействие органов 215 управления добычным одноковшовым экскаватором распространяется на один, или более, двигатель 262 хода, один, или более, двигатель 265 механизма черпания, один, или более, поворотный двигатель 270, и один, или более, 275 подъемный двигатель. Управляющее воздействие органов 215 управления добычным одноковшовым экскаватором распространяется также на один ходовой тормоз 263, или более, один, или более, тормоз 266 рабочего хода черпания, один, или более, тормоз 271 поворота (платформы), и один, или более, тормоз 276 подъемного механизма, которые используются для замедления соответствующих движений добычного одноковшового экскаватора 100. В некоторых вариантах осуществления изобретения тормоза являются электрически управляемыми (далее электрические тормоза), (например, соленоидные тормоза). В вариантах осуществления изобретения, где тормоза являются соленоидными тормозами, пружина приводит в действие тормоз, когда питание соленоида отключено, и тормоз отключается или растормаживается, когда питание соленоида включено. В других вариантах осуществления тормоза являются аэродинамическими тормозами (например, пневматическими тормозами). В вариантах осуществления изобретения, где тормоза являются пневматическими тормозами, сжатый воздух используется для оказания давления на тормозную колодку. В других вариантах осуществления изобретения тормоза содержат один соленоидный тормоз, или более, и один аэродинамический тормоз, или более. Например, если машинист с помощью органа 250 управления поворотом дает указание выполнить поворот рукояти 135 против часовой стрелки, то устройство 205 управления в целом управляет поворотным двигателем 270 для выполнения поворота рукояти 135 против часовой стрелки. Как только машинист указывает с помощью органа 250 поворота замедлить движение рукояти 135, устройство 205 управления в целом выполняет управление тормозом 271 поворота платформы для замедления действия рукояти 135. Однако в некоторых вариантах осуществления изобретения устройство 205 управления сконфигурировано с возможностью ограничения команд машиниста на движение и выдачей команд на движение независимо от ввода машинистом.

Устройство 205 управления также находится в состоянии передачи данных от датчиков 220 для контролирования местоположения и положения ковша 140. Например, устройство управления 205 находится в информационном взаимодействии с одним, или более, датчиком 278 хода, одним, или более, датчиком 280 механизма рабочего хода черпания, одним, или более, датчиком 285 поворота платформы, и одним или более, датчиком 290 механизма подъема. Датчики 278 хода передают устройству 205 управления данные (например, положения, скорости, направления, и т.д.) относительно гусеничных лент 105. Датчики 280 механизма рабочего хода черпания передают устройству 205 управления степень перемещения вперед или назад ковша 140. Датчики 285 поворота платформы передают устройству 205 управления данные по углу поворота рукояти 135. Датчики 290 механизма подъема передают устройству 205 управления данные о высоте (местоположения) ковша 140 на основе местоположения подъемного каната 155. В других вариантах осуществления изобретения предусмотрены датчики замка откидного днища, которые, между прочим, передают данные об открытии или закрытии днища ковша 145 и величины веса груза, содержащегося в ковше 140.

Добычной одноковшовый экскаватор 100 содержит, кроме того, одну, или более, гидравлическую систему, используемую для управления или обеспечения работоспособности или функциональных возможностей. Например, пневматическая система 300 (фиг. 3) подает сжатый воздух в различные места или к компонентам добычного одноковшового экскаватора 100. Другим примером гидравлической системы является система 400 смазки (фиг. 4), которая подает смазку в различные места или к компонентам добычного одноковшового экскаватора 100. В некоторых вариантах осуществления изобретения в гидравлических системах происходит вытеснение текучей среды, и текучая среда под давлением подается к различным компонентам добычного одноковшового экскаватора 100. В других вариантах осуществления изобретения гидравлическая система может содержать устройство управления системой охлаждения или гидравлической системы на основе использования воздуха, масла, или воды.

Как показано на фиг. 3, устройство 205 управления находится, кроме того, во взаимодействии с пневматической системой 300 (например, как одного из других устройств 230 ввода/вывода). Пневматическая система 300 подает под давлением отфильтрованную, осушенную воздушно-масляную смесь, как требуется, ко всем компонентам с пневматическим приводом добычного одноковшового экскаватора 100 (например, кабина машиниста, воздухонаправляющие устройства, пневматический трап, пневмоприводы насоса для подачи масла, пневматические распылители системы смазки, пневматические тормоза, канатный барабан с пневмоприводом, систему фильтрации и т.д.).

Пневматическая система 300 содержит компрессор 305, воздухоосушитель 310, резервуар 315 для сжатого воздуха, один пневмоклапан 320 или большее количество пневмоклапанов, устройство 325 для подачи смазки (далее лубрикатор), воздухораспределитель 330, один регулятор 335 подачи воздуха, или более, вертлюг 340. Многие из элементов пневматической системы 300 связаны множественными воздухопроводами. Например, при эксплуатации сжатый воздух течет непрерывным потоком по пневматической системе 300 к различным компонентам посредством воздухопроводов. Воздухопроводы и направление непрерывного потока по ним представлены стрелками, соединяющими множество элементов пневматической системы 300 на фиг. 3. Следует понимать, что в некоторых вариантах осуществления изобретения пневматическая система 300 включает в себя большее или меньшее количество элементов.

Компрессор 305 является воздушным компрессором, используемым для подачи воздуха в пневматическую систему 300. В некоторых вариантах осуществления изобретения компрессор 305 является единственной компрессорной установкой. В других вариантах осуществления изобретения компрессор 305 является компрессорной установкой из двух компрессоров. Воздухоосушитель 310 удаляет влажность из воздуха, подаваемого компрессором 305, для предотвращения загрязнения внутри пневматической системы 300. Воздушный резервуар 315 для сжатого воздуха является контейнером под высоким давлением, или резервуаром, используемым для хранения воздуха, подаваемого компрессором 305.

Один или большее количество пневмоклапанов 320 могут содержать множество мембранных пневматических клапанов, таких как мембранные клапаны, клапаны регулирования потока, отсечные клапаны, управляющие клапаны, запорные клапаны, или соленоидные клапаны. Мембранные клапаны содержат диафрагму, или мембрану, которая открывает/закрывает клапан. Клапаны регулирования потока используются для регулирования потока или давления воздуха в пневматической системе 300. Отсечные клапаны используются для отсечки различных компонентов от остальной части пневматической системы 300 в случае отказа или когда компонент требуется техническое обслуживание. Управляющие клапаны обеспечивают высокое давление или высокую пропускную способность для систем, управляемых при более низком давлении, или небольшом расходе. Запорный клапан является клапаном, который управляет включением\отключением подачи в пневматическую систему 300. В некоторых варианты осуществления изобретения добычной одноковшовый экскаватор 100 содержит большее или меньшее количество клапанов.

Лубрикатор 325 используется для добавления масла в воздух, что необходимо для движущихся частей различных воздушных клапанов и цилиндров в пневматической системе 300. Воздухораспределитель 330 отводит воздух из воздушного резервуара 315 для сжатого воздуха к различным компонентам добычного одноковшового экскаватора 100. Регуляторы 335 для подачи воздуха используются для снижения давления воздуха из резервуара 315 для сжатого воздуха до направления воздуха по ходу к различным компонентам. Вертлюг 340 является механическим соединением, который позволяет верхней части добычного одноковшового экскаватора 100 поворачиваться относительно нижней части добычного одноковшового экскаватора 100 без повреждения различных воздушных шлангов, также как и электрических кабелей, проложенных между нижней частью и верхней частью.

Компрессор 305 при эксплуатации подвергает сжатию воздух и нагнетает его в резервуар 315 для сжатого воздуха. При подаче воздуха в резервуар 315 для сжатого воздуха, воздухоосушитель 310 удаляет влажность из воздуха. Осушенный воздух затем подается через один или большее количество клапанов 320. В некоторых вариантах осуществления изобретения есть другие клапаны 320, установленные с различным местоположением относительно пневматической системы 300. Осушенный воздух затем подается через лубрикатор 325, который добавляет масло в воздух. Затем воздух разветвляется воздухораспределителем 330 к различным компонентам. Если для компонента требуется воздух с более низким давлением, то воздух до подачи к компонентам подается через регулятор 335 для подачи воздуха. Если компонент расположен в верхней части добычного одноковшового экскаватора 100, воздух передается через вертлюг 340. Если компонент расположен в нижней части добычного одноковшового экскаватора 100, воздух не передается через вертлюг 340. Следует понимать, что в некоторых вариантах осуществления изобретения компоненты пневматической системы 300 могут быть установлены в различных конфигурациях и, таким образом, выполнять функциональное предназначение способом, отличающимся от вышеупомянутого. Например, на фиг. 3 показано как воздух подается к компоненту через регулятор 335, к компоненту через регулятор 335 и вертлюг 340, и к компоненту через вертлюг 340.

Пневматическая система 300 содержит, кроме того, один или большее количество пневмодатчиков 350, установленных с различным местоположением в пределах пневматической системы 300. В некоторых вариантах осуществления изобретения пневмодатчики 350 являются преобразователями, которые измеряют уровни давления и преобразовывают уровни давления в электрические сигналы. Например, давление воздуха в пневматической системе 300 измеряется пневмодатчиком 350. Хотя на фиг. 3 множественные пневмодатчики 350 показаны с местоположением между резервуаром 315 для сжатого воздуха и пнемоклапанами 320, в некоторых вариантах осуществления они установлены по всей пневматической системе 300.

В некоторых варианты осуществления изобретения пневмодатчики 350 являются электрически соединенными с устройством 205 управления (например, как с одним из других устройств 230 ввода/вывода). Устройство 205 управления получает электрический сигнал от пневмодатчиков 350. В некоторых вариантах осуществления устройство 205 управления выявляет падения и скачки в измеряемом давлении воздуха пневматической системы 300 (например, с использованием одной, или более, моделей (автоматического) контроля состояния оборудования ("CBEMs"), как описано выше). Устройство 205 управления определяет, существует ли проблема или нарушения в подаче измеряемого давления воздуха. Если устройство 205 управления определяет, что существует проблема с измеряемым давлением воздуха, таким как текущий отказ, или возможный перспективный отказ, устройство 205 управления доводит до машиниста информацию о проблеме посредством пользовательского интерфейса 225.

В некоторых вариантах осуществления устройство 205 управления соединено, кроме того, с сервером 360 через сеть (например, локальную сеть, глобальную сеть, беспроводную сеть, Интернет, и т.д., или их комбинации). Устройство 205 управления передает данные измерения давления воздуха на сервер 360. Сервер 360 выявляет падения и скачки измеряемого давления воздуха (например, с использованием одного, или более, устройств CBEM) для определения наличия проблемы. Если проблема существует, сервер 360 доводит до машиниста информацию о проблеме. В некоторых вариантах осуществления о проблеме доводится до сведения машиниста через пользовательский интерфейс 225. В других вариантах осуществления изобретения сервер 360 доводит до машиниста информацию о проблеме с помощью дистанционной передачи сообщений (например, электронной почты). В других вариантах осуществления изобретения сервер 360 доводит до сведения о проблеме на удаленный пользовательский интерфейс. В некоторых вариантах осуществления информация о проблеме доводится до машиниста множественными способами, описанными выше.

Как пример, в некоторых вариантах осуществления изобретения общее давление воздуха пневматической системы 300 выявляется с помощью пневмодатчика 350. В таком варианте осуществления изобретения устройство 205 управления выявляет падения и скачки давления в общем давлении воздуха пневматической системы 300. Устройство 205 управления выявляет возможное наличие проблемы посредством вычисления отклонения измеряемого давления воздуха от первого заданного порога давления воздуха (например, технические характеристики фирмы-изготовителя комплексного оборудования, приблизительно 7,7 кг/см2 (110 psi) для добычного одноковшового экскаватора с приводом от электродвигателя переменного тока, приблизительно 7 кг/см2 (100 psi) для добычного одноковшового экскаватора с приводом от электродвигателя постоянного тока, и т.д.), наряду с частотой отклонений давления воздуха в заданный период времени. Например, общее давление воздуха измеряется каждые две секунды, если измеренное давление воздуха является ниже первого заданного порога давления воздуха более чем два последовательно выполненных показания прибора, то выявляется возникновение проблемы. В качестве другого примера, общее давление воздуха измеряется каждые две секунды, если измеряемое давление воздуха при этом падает ниже первого заданного порога давления воздуха с заданным количеством раз в заданный период времени, то выявляется возникновение проблемы. Если устройство 205 управления определяет, что проблема с общим давлением воздуха существует, устройство 205 управления выдает показания прибора или предупреждающий сигнал об опасности.

В некоторых вариантах осуществления изобретения устройство 205 управления определяет, возникла ли проблема или неисправность в результате множества факторов. Факторы включают в себя, но не ограничены давлением пневматической системы, временем цикла пневматической системы и временем реакции пневматической системы. Устройство 205 управления может определить возникновение проблемы, если измеряемое давление воздуха пневматической системы 300 становится выше или ниже первого заданного порога давления воздуха. Устройство 205 управления также может определить возникновение проблемы, если давление воздуха пневматической системы 300 становится выше или ниже второго заданного порога давления воздуха для заданного периода времени давления воздуха. Устройство 205 управления также может определять возникновение проблемы, если в начале цикла смазки давление воздуха не достигает третьего заданного порога давления воздуха в пределах заданного периода времени реакции на давление воздуха.

Как показано на фиг. 4, устройство 205 управления также находится во взаимодействии с системой 400 смазки. В некоторых вариантах осуществления изобретения устройство 205 управления электрически связано с системой 400 смазки через второе устройство 230 ввода/вывода данных. Система 400 смазки обеспечивает подачу пластичного смазочного материала (например, смазочное средство, и т.д.) к различным компонентам добычного одноковшового экскаватора 100 (например, шкив на конце стрелы, вспомогательные тали, втулки подшипников рукояти ковша, втулки подшипников опорного блока несущего каната, осевые вкладыши и шайбы цапфы, подшипники вала поворотной платформы, боковые подшипники подъемного механизма, пальцы пяты (опоры) стрелы, подшипники переднего и заднего натяжных колес, нижние роликовые втулки, подшипники и шайбы вала главной передачи, зубчатая рейка с шестерней рукояти, износостойкие пластины опорного блока несущего каната, износостойкие пластины стрелы, поворотная платформа, кольцевое зубчатое колесо, и т.д.). Смазочное средство поступает потоком по системе 400 смазки к различным компонентам добычного одноковшового экскаватора 100 по множественным трубопроводам для пластичного смазочного материала или маслопроводам. Маслопроводы и направление непрерывного потока показаны стрелками, соединяющими множество элементов системы 400 смазки на фиг. 4.

Система 400 смазки включает в себя одну емкость 405, или большее количество емкостей для масел, один смазочный насос 410 или большее количество смазочных насосов 410, один смазочный клапан 415 или большее количество смазочных клапанов, и вертлюг 340. В варианте осуществления изобретения, показанном на фиг. 4, система 400 смазки обеспечивает подачу смазки в верхнюю систему 430 смазки и нижнюю систему 435 смазки. Верхняя система 430 смазки включает в себя компоненты добычного одноковшового экскаватора 100, которые расположены в верхней части добычного одноковшового экскаватора 100. Нижняя система 435 смазки включает в себя компоненты добычного одноковшового экскаватора 100, которые расположены в нижней части добычного одноковшового экскаватора 100. В некоторых вариантах осуществления изобретения система 400 смазки содержит большее или меньшее количество компонентов.

Емкость 405 для масел является баком или резервуаром для хранения смазочного материала системы 400 смазки. Смазочный насос 410 является насосом для перемещения смазочного материала из емкости 405 для масел по системе 400 смазки. Один или большее количество смазочных клапанов 415 включают в себя множество смазочных клапанов, таких как клапаны регулирования потока, соленоидные клапаны, выпускной клапан, и зональные клапаны управления. Клапаны регулирования потока используются для регулирования потока или давления смазки. Соленоидные клапаны являются клапанами, которые управляются посредством электрических сигналов. Вентиляционные клапаны являются соленоидными клапанами, которые позволяют создание давления в зонах смазки для противодавления масла в емкость 405 для масел. Зональные распределительные клапаны является соленоидными клапанами, которые позволяют подачу смазки в определенные зоны добычного одноковшового экскаватора 100. В некоторых вариантах осуществления изобретения добычной одноковшовый экскаватор содержит четыре зоны: эти четыре зоны включают в себя верхнюю зону смазки, нижнюю зону смазки, верхнюю открытую зону зубчатой передачи, и нижнюю открытую зону зубчатой передачи.

В некоторых вариантах осуществления изобретения смазка в каждой зоне выполняется согласно циклу смазки. Цикл смазки устанавливается в состояние автоматического запуска, как только таймер для каждого цикла достигает своего заданного момента срабатывания, и выполняются дополнительные предварительные условия на основе логики системы 200 управления. Время между каждым циклом может быть установлено согласно заданному времени цикла (например, одна минута, три минуты, пять минут, десять минут, пятнадцать минут, тридцать минут, и т.д.). В некоторых вариантах осуществления изобретения заданное время цикла изменяется от зоны к зоне.

Во время работы, с началом цикла смазки смазочный материал закачивается из емкости 405 для масел смазочным насосом 410. Различные смазочные клапаны 415 открываются, например, посредством электрического сигнала от устройства 200 управления, но не ограничены этим. В некоторых вариантах осуществления изобретения смазочный клапан 415 является одним из зональных клапанов управления, которые открываются, чтобы позволять подачу смазки в соответствующую зону. В таком варианте осуществления изобретения другие зональные клапаны управления обычно закрываются и остаются закрытыми. Смазочный насос 410 затем закачивает смазку в соответствующую зону в течение заданного времени цикла. Затем смазка подается к различным компонентам добычного одноковшового экскаватора 100 в соответствующей зоне верхней системы 430 смазки или нижней системы 435 смазки. В некоторых вариантах осуществления изобретения сжатый воздух из пневматической системы 300 выдавливается через открытый смазочный клапан 415 до смазочного материала, прокачиваемого через соответствующий открытый смазочный клапан 415. В некоторых вариантах осуществления изобретения, после того как смазка подана к различным компонентам, система 400 смазки очищается от смазочного материала сжатым воздухом из пневматической системы 300. Лишний смазочный материал из различных компонентов течет через вентиляционный клапан назад в емкость 405 для масел. Аналогичный смазочный цикл затем выполняется для остальных зон.

Система 400 смазки, кроме того, содержит датчики 450 смазки, установленные с различным местоположением в пределах смазочной системы 400. В некоторых вариантах осуществления изобретения датчики 450 смазки являются преобразователями, которые измеряют уровни давления и преобразовывают уровни давления в электрические сигналы. В некоторых вариантах осуществления изобретения датчики 450 смазки являются ультразвуковыми преобразователями, которые используются для измерения расстояния. В некоторых вариантах осуществления изобретения, датчик 450 смазки измеряет давление смазочного материала в системе 400 смазки. Хотя на фиг. 4 место размещения показано между смазочным насосом 410 и смазочными клапанами 415, в некоторых вариантах осуществления изобретения множественные пневматические датчики 450 установлены по всей системе 400 смазки.

В некоторых вариантах осуществления изобретения датчики 450 смазки электрически соединены с устройством 205 управления (например, как датчик другого устройства 230 ввода/вывода). Устройство 205 управления получает электрический сигнал от датчиков 450 смазки. В некоторых вариантах осуществления изобретения устройство 205 управления выявляет падения и скачки в измеряемом давлении смазочного материала в системе 400 смазки.

Устройство 205 управления определяет, есть ли проблема с измеряемым давлением смазочного материала, контролируя давление масла, время цикла смазочной системы, и время срабатывания системы смазки (например, с использованием одной или более моделей контроля технического состояния - CBEMs). Давление смазочного материала контролируется на наличие превышенных величин падений и скачков давления, которые указывают на наличие проблемы. Время цикла смазочной системы является интервалом времени падения. Если период времени падения превышает норму, то может возникнуть проблема. Время реакции смазочной системы является количеством времени для смазочной системы 400, чтобы обеспечить соответствующие уровни давления. Если время превышает норму, то может возникнуть проблема. Если устройством 205 управления определяется о наличии проблемы с измеряемым давлением смазки, такой как текущий отказ, или возможный будущий отказ, устройство 205 управления отображает информацию для машиниста через пользовательский интерфейс 225.

Как отмечено выше, в некоторых вариантах осуществления изобретения устройство 205 управления также связано с сервером 360. Устройство 205 управления может выдавать данные об измеренном давлении смазки на сервер 360. Сервер 360 выявляет (например, с использованием одной модели контроля за состоянием, или большего количества моделей, CBEMs) падения и скачки в измеряемом давлении смазки для определения возможного возникновения проблемы. Если проблема возникла, сервер 360 выдает информацию машинисту. В некоторых вариантах осуществления изобретения информация о проблеме выдается машинисту через пользовательский интерфейс 225. В других вариантах осуществления изобретения сервер 360 выдает информацию о проблеме машинисту с помощью дистанционной передачи сообщений (например, электронную почту). В других вариантах осуществления изобретения сервер 360 доводит информацию о проблеме на удаленный пользовательский интерфейс. В некоторых вариантах осуществления изобретения информация о проблеме доводится до машиниста множеством способов, упомянутых выше.

В некоторых вариантах осуществления изобретения, в качестве примера, давление смазки в системе 400 смазки выявляется с помощью одного или большего количества датчиков 450 смазки. В некоторых вариантах осуществления изобретения давление смазки не выявляется, пока после начала цикла смазки не пройдет заданный период времени (например, одна минута, две минуты, три минуты, и т.д.). Это позволяет давлению смазки в системе достигать заданного максимального уровня (т.е. технических характеристик комплексного оборудования фирмы-изготовителя - OEM, приблизительно 126-168 кг/см2 (1800 psi - 2400 psi) для одноковшовых экскаваторов с приводом от электродвигателя переменного тока).

По окончании заданного период времени устройство 205 управления выполняет контроль (мониторинг) измеренного давления в системе 400 смазки. Устройство 205 управления определяет, возникла ли проблема или неисправность на основе множества показателей. Показатели включают в себя, но без ограничения: давление системы смазки, время цикла системы смазки, и время реакции системы смазки. Устройство 205 управления может определять, возникла ли проблема, если измеряемое давление смазочного материала в системе 400 смазки повышается или снижается относительно первого заданного порога давления смазки (то есть, давление смазки в системе). Устройство 205 управления может, кроме того, определять возникновение проблемы, если давление смазочного материала в системе 400 смазки повышается или снижается ниже второго заданного порога давления смазки в течение заданного периода времени цикла смазки (то есть, цикла времени изменения давления смазки). Устройство 205 управления может, кроме того, определить относительно возникновения проблемы, если с началом цикла смазки давление смазочного материала не достигает максимального заданного уровня, упомянутого выше, в пределах заданного периода времени на реакции (то есть, времени реакции системы смазки).

В некоторых вариантах осуществления, устройство управления 200 выполняет контроль (мониторинг) различных проблем в различных состояниях цикла смазки. Например, в начале цикла, устройство 200 управления контролирует, по меньшей мере, время реакции системы смазки. Если время реакции является неприемлемым (т.е., определено возникновение проблемы), работа добычного одноковшового экскаватора 100 прекращается, или цикл смазки в добычном одноковшовом экскаваторе 100 завершается и после этого работа прекращается.

Если время реакции является приемлемым (т.е., определено, что проблема не возникла), устройство 200 управления затем выполняет контроль, по меньшей мере, давления в системе смазки и время цикла изменения давления смазки. Если три показателя указывают на возникновение проблемы, работа добычного одноковшового экскаватора 100 прекращается, или цикл смазки в добычном одноковшовом экскаваторе 100 завершается и после этого работа прекращается. Если проблемы нет, то работа добычного одноковшового экскаватора 100 продолжается.

На фиг. 5 отображен вариант выполнения процесса выполнения контроля (мониторинга) давления воздуха или способа 500. Контроль (мониторинг) давления воздуха в пневматической системе 300 (этап 505) выполняет один, или большее количество пневматических датчиков 350. Пневматические датчики 350 выдают данные измерений на устройство 205 управления (этап 510). Устройство 205 управления выявляет падения и скачки в измеряемом давлении воздуха (этап 515). Устройство управления 205 определяет, существует ли проблема с давлением воздуха (этап 520). Если проблема существует, устройство 205 управления доводит информацию о проблеме до машиниста. После доведения информации о проблеме до машиниста, или если проблемы не существует, устройство 205 управления продолжает выполнять контроль (мониторинг) давления воздуха в пневматической системе 300 (на этапе 505).

На фиг. 6 отображен вариант выполнения процесса контроля (мониторинга) давления смазки или способа 600. Контроль (мониторинг) давления смазочного материала в системе 400 смазки (этап 605) выполняет один, или большее количество датчиков 450 смазки (этап 605). Датчики 450 смазки выдают данные измерений на устройство 205 управления (этап 610). Устройство 205 управления контролирует давление смазки, время цикла системы смазки и время срабатывания системы смазки (этап 615). Устройство управления 205 определяет, возникла ли проблема с давлением воздуха (этап 620). Если проблема возникла, устройство 205 управления доводит информацию о проблеме до машиниста. После доведения информации о проблеме до машиниста, или если проблемы не существует, устройство 205 управления продолжает контролировать давление смазки в системе 400 смазки (на этапе 605).

Таким образом, изобретение обеспечивает, между прочим, систему контроля (мониторинга) о воздухе и смазке для горной машины, такой как добычной одноковшовый экскаватор. В частности, в вариантах осуществления изобретения используются модели (CBEMs) (автоматического) контроля состояния оборудования (для выполнения прогнозирования и доведения до машиниста информации о потенциальных проблемах или неисправностях. Модели на основе контроля технического состояния определяют изменения в функциональных возможностях одноковшового экскаватора и взаимосвязанных систем, которые могли бы показывать потенциальную возможность проблемы или отказа. Следует понимать, что контроль моделей (CBEMs) состояния оборудования может быть выполнен устройством 205 управления, установленным в одноковшовый экскаватор 100, или может быть выполнен сервером 360 при поддержании связи с устройством 205 управления по одному, или большему количеству проводных или беспроводных каналов связи. Соответственно, контроль (мониторинг) и прогнозирующие функциональные возможности могут быть обеспечены с помощью устройства 205 управления, сервера 360, или их объединения.

В некоторых вариантах осуществления изобретения, после выявления проблемы или неисправности, устройство 205 управления выдает данные для отображения или предупредительного сигнала, в результате чего прекращается работа добычного одноковшового экскаватора 100. В некоторых вариантах осуществления изобретения, если в данный период времени происходит цикл смазки, устройство 205 управления выжидает пока цикл смазки не завершится до прекращения работы добычного одноковшового экскаватора 100. В некоторых вариантах осуществления изобретения, если цикл смазки не начат и устройство 205 управления выявляет проблему, цикл смазки не начинается.

Таким образом, изобретение предлагает, между прочим, систему и способ контроля пневматической системы и смазки. Различные признаки и преимущества изобретения изложены в нижеследующей Формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ СБОРА ОПЕРАЦИОННЫХ ДАННЫХ О ВИБРАЦИИ ДЛЯ ГОРНОЙ МАШИНЫ | 2016 |

|

RU2725832C1 |

| СПОСОБ РАЗРАБОТКИ ГОРНО-ДОБЫЧНОГО ЗАБОЯ С МЕРЗЛОЙ И ПЛОХО РАЗРЫХЛЕННОЙ ПОРОДОЙ, СОДЕРЖАЩЕЙ НЕГАБАРИТНЫЕ КУСКИ | 2022 |

|

RU2812721C1 |

| ОДНОКОВШОВЫЙ ЭКСКАВАТОР | 2018 |

|

RU2709270C1 |

| БАЛАНСИР СО СМАЗКОЙ | 2017 |

|

RU2757565C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ОБСЛУЖИВАНИЯ РАБОЧЕЙ МАШИНЫ И СПОСОБ ОБСЛУЖИВАНИЯ | 2013 |

|

RU2659116C2 |

| МОДУЛЬНАЯ ЗЕМЛЕРОЙНАЯ ИНСТРУМЕНТАЛЬНАЯ СИСТЕМА | 2017 |

|

RU2756543C2 |

| СИСТЕМА УПРАВЛЕНИЯ РУКОЯТЬЮ ЭКСКАВАТОРА | 2015 |

|

RU2681800C2 |

| ОДНОКОВШОВЫЙ ЭКСКАВАТОР | 2019 |

|

RU2719698C1 |

| Способ и система для обнаружения проводящих объектов | 2015 |

|

RU2708023C2 |

| ВПТБ^ц^-^пьГПТПЦ0:>&-.S:;;.( i Ь «J i | 1973 |

|

SU397603A1 |

Изобретение относится к области машиностроения, в частности к средствам контроля системы смазки добычного экскаватора. Техническим результатом является повышение точности регулировки и оптимизация производительности добывающего оборудования за счет своевременного обнаружения отклонений в смазочной системе. Предложен способ контроля системы смазки горной машины, имеющей верхнюю зону и нижнюю зону, согласно которому: запускают цикл верхней смазки с периодом времени цикла верхней смазки, причем цикл верхней смазки соответствует верхней зоне; запускают цикл нижней смазки с периодом времени цикла нижней смазки, причем цикл нижней смазки соответствует нижней зоне; по истечении заданного периода времени после запуска циклов верхней и нижней смазки измеряют верхний уровень давления смазки в верхней зоне и нижний уровень давления смазки в нижней зоне; определяют, когда верхний уровень давления ниже верхнего порогового значения на протяжении всего периода времени цикла верхней смазки; определяют, когда нижний уровень давления ниже нижнего порогового значения на протяжении всего периода времени нижнего цикла смазки; и выдают предупредительный сигнал, если: верхний уровень давления ниже верхнего порогового значения на протяжении всего периода времени цикла верхней смазки, и/или нижний уровень давления ниже нижнего порогового значения на протяжении всего периода времени цикла нижней смазки. 7 з.п. ф-лы, 6 ил.

1. Способ контроля системы смазки горной машины, имеющей верхнюю зону и нижнюю зону, согласно которому:

запускают цикл верхней смазки с периодом времени цикла верхней смазки, причем цикл верхней смазки соответствует верхней зоне;

запускают цикл нижней смазки с периодом времени цикла нижней смазки, причем цикл нижней смазки соответствует нижней зоне;

по истечении заданного периода времени после запуска циклов верхней и нижней смазки измеряют верхний уровень давления смазки в верхней зоне и нижний уровень давления смазки в нижней зоне;

определяют, когда верхний уровень давления ниже верхнего порогового значения на протяжении всего периода времени цикла верхней смазки;

определяют, когда нижний уровень давления ниже нижнего порогового значения на протяжении всего периода времени нижнего цикла смазки; и

выдают предупредительный сигнал, если:

верхний уровень давления ниже верхнего порогового значения на протяжении всего периода времени цикла верхней смазки, и/или

нижний уровень давления ниже нижнего порогового значения на протяжении всего периода времени цикла нижней смазки.

2. Способ по п.1, согласно которому дополнительно определяют, когда частота отклонений уровня давления превышает заданную частоту; причем отклонение уровня давления является заданной величиной ниже или выше предполагаемого уровня давления.

3. Способ по п.2, согласно которому дополнительно выдают второй предупредительный сигнал на основании отклонений уровня давления.

4. Способ по п.1, согласно которому дополнительно вводят смазку в текучую среду.

5. Способ по п.1, согласно которому уровень давления смазки измеряют с помощью одного или более преобразователей.

6. Способ по п.1, согласно которому на месте осуществляют анализ с помощью устройства управления горной машины.

7. Способ по п.1, согласно которому дополнительно выдают данные об уровне давления на удаленный сервер, который осуществляет анализ данных об уровне давления.

8. Способ по п.1, согласно которому выдача предупреждающего сигнала осуществляется отключением горной машины или передачей предупреждающего сигнала в сеть или передачей предупреждающего сигнала машинисту.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| АВТОМАТИЗИРОВАННАЯ ИНФОРМАЦИОННАЯ СИСТЕМА ДЛЯ НЕПРЕРЫВНОГО КОНТРОЛЯ ЗА РАБОТОЙ НАСОСНО-ТРУБОПРОВОДНОГО КОМПЛЕКСА ДЛЯ ПЕРЕКАЧКИ ВОДЫ И НЕФТЕПРОДУКТОВ | 1997 |

|

RU2165642C2 |

| JP 8114183 A, 07.05.1996 | |||

| JP 2000241306 A, 08.09.2000 | |||

| US 6145626 A1, 14.11.2000. | |||

Авторы

Даты

2018-06-21—Публикация

2014-02-18—Подача