Изобретение относится к обогащению полезных ископаемых и может быть использовано при флотации сульфидных руд.

Известен способ флотационного обогащения минерального сырья, предусматривающий разделение хвостов по крупности на два потока с последующей классификацией (RU, патент №2067026, кл. В03В 7/00, 1996 г.).

Недостатками данного способа является ограниченность по использованию типов минерального сырья.

Известен способ коллективной флотации сульфидов из полиметаллических руд, включающий контактирование с сульфокислотами или с сульфгидрильным собирателем (SU, а.с. №2100095, кл. B03D 1/02, 1995 г.).

Недостатком данного способа является получение коллективного сульфидного концентрата, что, в свою очередь, требует организации дополнительного цикла последующей селекции данного концентрата с усложнением реагентного режима. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ извлечения металлов из комплексного минерального сырья, включающий измельчение сырья, флотацию с образованием флотационного потока концентрата минералов и флотационного потока отходов (RU, №2096498, кл. B03D 1/00, 1992 г.).

В известном способе после измельчения осуществляют стадию кондиционирующей флотации, а после флотации проводят стадию повторного измельчения концентрата минералов.

Недостатком этого способа является использование в качестве разрывного процесса - операции измельчения, что приводит к переизмельчению ряда минералов, склонных к ошламованию (например, галенита) и, как следствие, к потерям свинца. Введение дополнительной операции измельчения - как наиболее затратного приводит к резкому удорожанию узла селекции.

Технический результат, на достижение которого направлено настоящее техническое решение, заключается в повышении эффективности и интенсификации процесса разделения сульфидных минералов и соответственно повышении качества и извлечения минералов в одноименные концентраты.

Указанный технический результат достигается тем, что в способе извлечения металлов из комплексного минерального рудного сырья, включающий измельчение сырья, флотацию с образованием флотационного потока концентрата минералов и флотационного потока отходов, согласно изобретению, исходная минеральная масса, измельченная до крупности 50-55% класса - 74 мкм поступает в операцию основной флотации, с общим временем флотации 10-15 мин, осуществляемую дискретно, при этом в качестве промежуточных процессов, временно прерывающих и разделяющих операцию флотации на стадии, используют операцию оттирки, причем первая стадия флотации проводится в течение 2-3 мин, далее камерный продукт поступает в операцию оттирки в течение 2-3 мин, разгрузка аппарата оттирки поступает во вторую стадию флотации, время флотации 3-5 мин, камерный продукт второй стадии флотации поступает во вторую стадию оттирки, разгрузка аппарата оттирки поступает в третью стадию флотации, время флотации 4-7 мин.

Предложенный способ извлечения металлов из комплексного минерального рудного сырья основан на повышении флотационной селективности в циклах основных и контрольных флотаций за счет дискретности процессов флотации и введения промежуточных и стадиальных процессов временно прерывающих и разделяющих операцию флотации на стадии. В качестве указанных промежуточных процессов, используют операцию оттирки минеральной массы камерного продукта.

Все это приводит к повышению качества концентратов и снижению взаимопотерь металлов в одноименные концентраты.

На чертеже изображена технологическая схема способа извлечения металлов из комплексного минерального рудного сырья.

Способ осуществляют следующим образом:

Исходная минеральная масса, измельченная до крупности 50-55% класса - 74 мкм поступает (смотри схему) в операцию основной флотации, с общим временем флотации 10-15 мин, осуществляемую дискретно, причем первая стадия флотации проводится в течение 2-3 мин, далее камерный продукт поступает в операцию оттирки в течение 2-3 мин. Разгрузка аппарата оттирки поступает во вторую стадию флотации (время флотации 3-5 мин. Камерный продукт второй стадии флотации поступает во вторую стадию оттирки. Разгрузка аппарата оттирки поступает в третью стадию флотации (время флотации 4-7 мин). В качестве собирателя используется смесь ксантогената при расходе 50 г/т и аэрофлота при расходе 10 г/т. Реагенты распределяются по стадиям флотации в пропорции 50:30:20%.

В зависимости от особенностей флотации подача реагентов может быть сосредоточенной или дробной.

Вместо применяемых при флотации реагентов могут быть использованы их производные или аналоги, применение которых при современном состоянии уровня техники и технологии позволяет снизить себестоимость обогащения.

Предлагаемый способ поясняется конкретными примерами его осуществления.

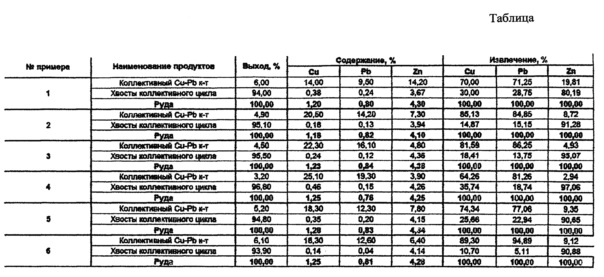

Результат приведен в таблице.

В примерах использовалась полиметаллическая руда Артемьевского месторождения, перерабатываемая на Николаевской ОФ (Казахстан).

Пример 1 - реализация способа-прототипа

Навеску полиметаллической руды Артемьевского месторождения измельченной до крупности 55% класса - 74 мкм агитировали с ксантогенатом (50 г/т), и аэрофлотом 5 (г/т). Обработанный материал поступает на основную флотацию, проводимую при рН=6,5-7,0 в течении 3 мин. Пенный продукт разгружался и подался в операцию измельчения. После измельченный материал подавался в операцию кондиционирующей агломерации с последующей селекцией.

Пример 2 - реализация предлагаемого способа

Навеску полиметаллической руды Артемьевского месторождения измельченной до крупности 55% класса - 74 мкм агитировали с ксантогенатом (50 г/т), и аэрофлотом (5 г/т). Обработанный материал (смотри схему) поступает в операцию основной флотации, осуществляемую дискретно, причем первая стадия флотации проводится в течении 2-3 мин., далее камерный продукт поступает в операцию оттирки в течении 2-3 мин. Разгрузка аппарата оттирки поступает во вторую стадию флотации (время флотации 3-5 мин). Камерный продукт второй стадии флотации поступает во вторую стадию оттирки. Разгрузка аппарата оттирки поступает в третью стадию флотации (время флотации 4-7 мин). В качестве собирателя используется смесь ксантогената при расходе 50 г/т и аэрофлота при расходе 10 г/т. Реагенты распределяются по стадиям флотации в пропорции 50:30:20%.

Пример 3 - реализация предлагаемого способа осуществляется по примеру 2, но на операцию оттирки направляется концентратный продукт.

Пример 4 - реализация предлагаемого способа осуществляется по примеру 2, но разгрузка операции оттирки перед флотацией направляется на контактирования с ксантогенатом (расход 30 г/т) и аэрофлотом (расход 3 г/т).

Пример 5 - реализация предлагаемого способа осуществляется по примеру 2, но осуществляется третья стадия флотации.

Как показали проведенные исследования, только такое сочетание соответствующих реагентных режимов и технологических процессов позволяет наиболее эффективно осуществить флотацию минеральной массы полиметаллической руды с получением коллективного концентрата, содержащего не менее 17% меди, при извлечении (операционном) меди не менее 70%, а при излечении (операционном) свинца не менее 90%.

По примеру 2, при использовании смеси депрессоров сульфита натрия (100 г/т) и железного купороса (20 г/т), извлечение меди повышается на 4,23%, а содержание меди повышается с 16,06 до 17%.

По примеру 3, при использовании смеси депрессоров сульфита натрия (100 г/т) и железного купороса (20 г/т) и крахмала (5 г/т) извлечение меди и повышается на 7,03%, а содержание меди повышается с 16,06 до 17,6%.

По примеру 4, при использовании смеси депрессоров: марганцовокислого калия (100 г/т), сульфита натрия (100 г/т) и цинкового купороса извлечение меди повышается на 8,8%, а содержание меди повышается с 16,06 до 18,9%.

По примеру 6, без подогрева в операции контактирования с серной кислотой содержание меди в концентрате возросло на 0,3%, а извлечение упало на 5,6%.

Предложенный способ извлечения металлов из комплексного минерального рудного сырья позволяет повысить эффективность и интенсификацию процесса разделения медно-свинцовых концентратов и соответственно повысить качество и извлечение минералов меди и свинца в одноименные концентраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНЫХ ЦИНКОВО-ПИРИТНЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2595022C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2009 |

|

RU2398636C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2009 |

|

RU2404858C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2009 |

|

RU2397817C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2241545C2 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2015 |

|

RU2588090C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДОВ, ВКЛЮЧАЮЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД, И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2393925C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНЫХ МЕДНО-СВИНЦОВЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2586510C1 |

Изобретение относится к обогащению полезных ископаемых и может быть использовано при флотации сульфидных руд. Способ извлечения металлов из комплексного минерального рудного сырья включает измельчение сырья, флотацию с образованием флотационного потока концентрата минералов и флотационного потока отходов. Исходная минеральная масса, измельченная до крупности 50-55% класса - 74 мкм поступает в операцию основной флотации, с общим временем флотации 10-15 мин, осуществляемую дискретно. В качестве промежуточных процессов, временно прерывающих и разделяющих операцию флотации на стадии, используют операцию оттирки. Первая стадия флотации проводится в течение 2-3 мин, далее камерный продукт поступает в операцию оттирки в течение 2-3 мин. Разгрузка аппарата оттирки поступает во вторую стадию флотации, время флотации 3-5 мин, камерный продукт второй стадии флотации поступает во вторую стадию оттирки. Разгрузка аппарата оттирки поступает в третью стадию флотации, время флотации 4-7 мин. Технический результат - повышение эффективности и интенсификации процесса разделения сульфидных минералов и соответственно повышении качества и извлечения минералов в одноименные концентраты. 1 ил., 1 табл., 6 пр.

Способ извлечения металлов из комплексного минерального рудного сырья, включающий измельчение сырья, флотацию с образованием флотационного потока концентрата минералов и флотационного потока отходов, отличающийся тем, что исходная минеральная масса, измельченная до крупности 50-55% класса - 74 мкм поступает в операцию основной флотации, с общим временем флотации 10-15 мин, осуществляемую дискретно, при этом в качестве промежуточных процессов, временно прерывающих и разделяющих операцию флотации на стадии, используют операцию оттирки, причем первая стадия флотации проводится в течение 2-3 мин, далее камерный продукт поступает в операцию оттирки в течение 2-3 мин, разгрузка аппарата оттирки поступает во вторую стадию флотации, время флотации 3-5 мин, камерный продукт второй стадии флотации поступает во вторую стадию оттирки, разгрузка аппарата оттирки поступает в третью стадию флотации, время флотации 4-7 мин.

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2015 |

|

RU2588090C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНОГО МИНЕРАЛЬНОГО РУДНОГО СЫРЬЯ | 1992 |

|

RU2096498C1 |

| СПОСОБ ОБРАБОТКИ КВАРЦСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2182113C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2007 |

|

RU2353578C1 |

| US 5795465 A1, 18.08.1998 | |||

| ГАНБААТАР З., и др., "Развитие схемных решений при переработке медно-молибденовых руд на примере КОО "Предприятие "Эрдэнэт", "Горный журнал", N11, 2012, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| ШУМСКАЯ Е.Н | |||

| и др | |||

| "Разработка эффективной технологии обогащения окисленных железистых кварцитов", "Горный журнал", N11, 2012, с.52-55 | |||

| ПОПЕРЕЧНИКОВА О.Ю | |||

| и др., "Полупромышленные испытания флотационной технологии получения гематитового концентрата из окисленных железистых кварцитов", "Горный журнал", 2014, N11, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| ШУМСКАЯ Е.Н | |||

| и др | |||

| "Разработка технологии обогащения труднообогатимой колчеданной полиметаллической руды Корбалихинского месторождения", "Горный журнал", 2014, N11, с.78-82.. | |||

Авторы

Даты

2018-06-21—Публикация

2016-12-28—Подача