Настоящее изобретение в целом относится к способам карбонилирования диметилового эфира монооксидом углерода в присутствии цеолитного катализатора для получения продукта реакции - метилацетата и, в частности, к таким способам карбонилирования, проводимым в обогащенной водородом атмосфере, при отсутствии какого-либо добавленного метилацетата и с использованием одного или большего количества соединений, содержащих функциональную гидроксигруппу.

В промышленности используют способы карбонилирования, такие как карбонилирование метанола, проводимые в жидкой фазе в присутствии гомогенных катализаторов на основе металлов группы VIII, с получением уксусной кислоты. Также известны газофазные способы карбонилирования с использованием метанола и/или диметилового эфира с помощью катализаторов на основе металлов группы VIII или гетерогенных цеолитных катализаторов. Такие способы описаны, например, в ЕР-А-0596632, WO 01/07393, WO 2005/105720, WO 2006/121778 и WO 2010/061169.

В ЕР-А-0596632 описан парофазный способ карбонилирования метанола с получением уксусной кислоты при высоких температурах и давлениях в присутствии морденитного катализатора, в который включены медь, никель, иридий, родий или кобальт.

В WO 01/07393 описан способ каталитического превращения сырья, содержащего монооксид углерода и водород, с получением по меньшей мере одного из следующих: спирта, простого эфира и их смеси, и реакции монооксида углерода по меньшей мере с одним из следующих: спирт, простой эфир и их смеси, в присутствии катализатора, выбранного из числа следующих: твердые сверхкислоты, гетерополикислоты, глины, цеолиты и молекулярные сита, при отсутствии галогенидидного промотора, при температуре и давлении, достаточных для получения по меньшей мере одного из следующих: сложный эфир, кислота, ангидрид кислоты и их смеси.

В WO 2005/105720 описан способ получения карбоновой кислоты и/или ее эфира или ангидрида путем карбонилирования алифатического спирта или его реакционноспособного производного монооксидом углерода практически при отсутствии галогенов при температуре, находящейся в диапазоне 250-600°С, и давлении, находящемся в диапазоне от 10 до 200 бар, в присутствии морденитного катализатора, который модифицирован медью, никелем, иридием, родием или кобальтом и в качестве каркасных элементов содержит кремний, алюминий и по меньшей мере один из следующих: галлий, бор и железо.

В WO 2006/121778 описан способ получения низш. алкилового эфира низш. алифатической карбоновой кислоты путем карбонилирования во в основном безводной среде низш. алкилового простого эфира, такого как диметиловый эфир, монооксидом углерода в присутствии морденитного или феррьеритного катализатора.

Однако было установлено, что при проведении катализируемых цеолитом реакций карбонилирования диметилового эфира селективность образования продукта - метилацетата обычно является ниже необходимой вследствие образования побочных продуктов и, в частности, образования побочных продуктов, метана и С2+-углеводородов. Это затруднение описано в WO 2010/061169.

В WO 2010/061169 приведены примеры реакций карбонилирования диметилового эфира, проводимых в обогащенной монооксидом углерода атмосфере, в присутствии содержащих медь морденитных (полученных без использования реагента для матричной сборки) катализаторов. В WO 2010/061169 показано, что количество образующихся побочных продуктов, метана и С2+-углеводородов, уменьшается при добавлении к реакционной смеси метилацетата в качестве компонента сырья.

В WO 2014/135660 описано применение цеолитных катализаторов, прокаленных при низкой температуре, в способах карбонилирования диметилового эфира, где способы проводят при отношении количества молей водорода к количеству молей монооксида углерода, равном не менее 1.

В WO 2014/135662 описано применение цеолитных катализаторов, полученных с использованием органического направляющего реагента для формирования структуры, в способах карбонилирования диметилового эфира, которые проводят при отношении количества молей водорода к количеству молей монооксида углерода, равном не менее 1.

Авторы настоящего изобретения обнаружили, что в реакциях карбонилирования диметилового эфира монооксидом углерода, которые проводят при высоких содержаниях водорода в присутствии цеолитных катализаторов, и, в частности, в присутствии полученных с использованием реагента для матричной сборки цеолитных катализаторов, может произойти нежелательное повышение скорости дезактивации цеолитного катализатора и вследствие этого уменьшение его срока службы.

Таким образом, сохраняется необходимость разработки способа получения метилацетата по реакции диметилового эфира с монооксидом углерода в присутствии цеолитного катализатора и с использованием водорода в количествах, эквимолярных или больших по отношению к количеству монооксида углерода, в этом способе скорость дезактивации катализатора по меньшей мере поддерживается и, предпочтительно, если она уменьшена. В частности, сохраняется необходимость разработки способа получения метилацетата по реакции диметилового эфира с монооксидом углерода в присутствии полученного с использованием реагента для матричной сборки цеолитного катализатора и с использованием водорода в количествах, эквимолярных или больших по отношению к количеству монооксида углерода, в этом способе скорость дезактивации катализатора по меньшей мере поддерживается и, предпочтительно, если она уменьшена.

Таким образом, настоящее изобретение также относится к способу получения метилацетата путем карбонилирования диметилового эфира, этот способ включает проводимое в реакторе введение диметилового эфира во взаимодействие с монооксидом углерода в присутствии цеолитного катализатора и водорода при температуре, равной от 250 до 350°С, и при отношении количества молей водорода к количеству молей монооксида углерода, равном не менее 1, и где способ дополнительно включает добавление в реактор по меньшей мере одного соединения, содержащего функциональную гидроксигруппу, и способ проводят при отсутствии добавленного метилацетата.

В настоящем изобретении успешно обеспечено уменьшение скорости дезактивации цеолитного катализатора или по меньшей мере ее поддержание и, таким образом, обеспечен увеличенный срок службы катализатора.

Таким образом, настоящее изобретение также относится к способу поддержания или уменьшения скорости дезактивации катализатора в способе получения метилацетата путем карбонилирования диметилового эфира, этот способ включает проводимое в реакторе введение диметилового эфира во взаимодействие с монооксидом углерода в присутствии цеолитного катализатора и водорода при температуре, равной от 250 до 350°С, и при отношении количества молей водорода к количеству молей монооксида углерода, равном не менее 1, и где способ дополнительно включает добавление в реактор по меньшей мере одного соединения, содержащего функциональную гидроксигруппу, и способ проводят при отсутствии добавленного метилацетата.

Настоящее изобретение также относится к применению одного или большего количества соединений, содержащих функциональную гидроксигруппу, для поддержания или уменьшения скорости дезактивации цеолитного катализатора в способе получения метилацетата путем карбонилирования диметилового эфира, этот способ включает проводимое в реакторе введение диметилового эфира во взаимодействие с монооксидом углерода в присутствии цеолитного катализатора и водорода при температуре, равной от 250 до 350°С, и при отношении количества молей водорода к количеству молей монооксида углерода, равном не менее 1, и где способ дополнительно включает добавление в реактор по меньшей мере одного соединения, содержащего функциональную гидроксигруппу, и способ проводят при отсутствии добавленного метилацетата.

В настоящем описании и формуле изобретения, "одно или большее количество соединений, содержащих функциональную гидроксигруппу", если это является подходящим, также может называться "гидроксисоединением" или "гидроксисоединениями".

В настоящем изобретении метилацетат получают путем карбонилирования диметилового эфира монооксидом углерода в присутствии цеолитного катализатора, водорода в количествах, по меньшей мере эквимолярных по отношению к количеству монооксида углерода, и гидроксисоединения (гидроксисоединений). Поскольку метилацетат является продуктом реакции карбонилирования, в настоящем изобретении при проведении способа метилацетат не добавляют ни в качестве компонента сырья, использующегося для проведения способа, ни в качестве компонента любого рециклового потока, подаваемого при проведении способа.

В настоящем изобретении компоненты, диметиловый эфир, монооксид углерода, водород и гидроксисоединение (гидроксисоединения), можно добавить в реактор в виде одного или большего количество потоков сырья. Каждый поток сырья может содержать один компонент или может представлять собой смесь двух или большего количества компонентов. Такие потоки сырья могут содержать примеси, такие как азот, гелий, аргон, метан и/или диоксид углерода, при условии, что они не препятствуют превращению диметилового эфира в продукт - метилацетат.

Гидроксисоединение (гидроксисоединения), предназначенное для применения в настоящем изобретении, представляет собой соединение, которое содержит функциональную гидроксигруппу. Предпочтительно, если гидроксисоединение представляет собой соединение, содержащее только атомы углерода, водорода и кислорода, или содержащее только атомы водорода и кислорода. Предпочтительно, если гидроксисоединение выбрано из группы, состоящей из одного или большего количества следующих: алифатические спирты, алифатические карбоновые кислоты, вода и их смеси.

Примеры подходящих алифатических спиртов включают алифатические С1-С4-спирты, такие как метанол, этанол, пропанолы и бутанолы.

Примеры подходящих алифатических карбоновых кислот включают алифатические С1-С4-карбоновые кислоты, такие как уксусная кислота, пропановая кислота и бутановая кислота.

В некоторых или во всех вариантах осуществления настоящего изобретения гидроксисоединение выбрано из числа следующих: вода, уксусная кислота, метанол и смеси двух или большего количества из них.

Гидроксисоединение (гидроксисоединения) можно добавить в полном количестве, составляющем вплоть до 1 мол. % в пересчете на полное количество газов (включая рециркулированные продукты), загружаемых для проведения способа.

В некоторых или во всех вариантах осуществления настоящего изобретения гидроксисоединение (гидроксисоединения) добавляют в полном количестве, составляющем от 0,01 до 0,5 мол. % в пересчете на полное количество газов (включая рециркулированные продукты), загружаемых для проведения способа.

В некоторых или во всех вариантах осуществления настоящего изобретения способ проводят при отношении количества молей водорода к количеству молей монооксида углерода, составляющем (от 1,5 до 4):1, и гидроксисоединение добавляют в полном количестве, составляющем от 0,10 до 0,20 мол. % в пересчете на полное количество газов, загружаемых для проведения способа.

В настоящем изобретении монооксид углерода и водород используют при отношении количества молей водорода к количеству молей монооксида углерода, составляющем не менее 1. Во избежание сомнений следует отметить, что выражение "отношение количества молей водорода к количеству молей монооксида углерода, составляет не менее 1" означает, что молярное отношение водород/монооксид углерода составляет не менее 1.

В некоторых или во всех вариантах осуществления настоящего изобретения отношение количества молей водорода к количеству молей монооксида углерода находится в диапазоне (от 1 до 12):1, например, (от 1 до 8):1, таком как (от 1,5 до 4):1.

В настоящем изобретении можно использовать смеси водорода и монооксида углерода, необязательно вместе с диоксидом углерода. В данной области техники обычно такие смеси называются синтез-газом. Синтез-газ и технологии его получения в промышленности хорошо известны специалисту в данной области техники и они включают риформинг или частичное окисление углеводородов, таких как метан.

В некоторых или во всех вариантах осуществления настоящего изобретения синтез-газ может содержать диоксид углерода в количестве, составляющем вплоть до 50 мол. %, например, в количестве, составляющем от 0,5 до 12 мол. %.

В некоторых или во всех вариантах осуществления настоящего изобретения диметиловый эфир используют в количестве, составляющем от 1,0 до 20 мол. %, например, от 1,5 до 15 мол. % в пересчете на полное количество газов (включая рециркулированные продукты), загружаемых для проведения способа.

Предпочтительно, если диметиловый эфир, предназначенный для применения в способе, является в основном чистым, что означает диметиловый эфир, обладающей чистотой, составляющей не менее 99%.

Способ карбонилирования проводят в присутствии цеолитного катализатора. Цеолиты представляют собой кристаллические алюмосиликаты, которые обладают каркасными структурами, состоящими из тетраэдров SiO4 и AlO4, у которых вершины являются общими. Каждая топология каркасной структуры содержит регулярно расположенные поры, каналы и/или карманы, которые обладают разными размером, формой и расположением в пространстве. В соответствии с правилами IUPAC (Международный союз теоретической и прикладной химии) Структурная комиссия Международной цеолитной ассоциации использует для обозначения этих топологий каркасных структур или типов структур цеолитов трехбуквенные структурные коды. Описание цеолитов, их структуры, характеристик и методик синтеза приведено в публикации The Atlas of Zeolite Framework Types (C. Baerlocher, W.M. Meier, D.H. Olson, 5th Ed. Elsevier, Amsterdam, 2001) вместе с интернет-версией (http://www.iza-structure.org/databases/).

В контексте настоящего изобретения необходимо, чтобы цеолит эффективно катализировал карбонилирование диметилового эфира монооксидом углерода с получением метилацетата в качестве продукта реакции. Подходящие цеолиты включают такие, которые содержат по меньшей мере один канал или карман (ниже в настоящем изобретении совместно называются каналами), который образован 8-членным кольцом. Предпочтительно, если образованный 8-членным кольцом канал соединен по меньшей мере с одним каналом, образованным кольцом, содержащим 10 или 12 элементов. Просвет в системах каналов цеолита должен обладать таким размером, чтобы молекулы реагентов, диметилового эфира и монооксида углерода, могли свободно диффундировать в каркасную структуру цеолита и выходить из нее. Предпочтительно, если просвет образованного 8-членным кольцом канала или кармана обладает размером, равным по меньшей мере 2,5×3,6

В некоторых или во всех вариантах осуществления настоящего изобретения цеолит обладает типом каркасной структуры, выбранным из группы, состоящей из следующих: MOR, FER, OFF, СНА, GME, MFS, EON и ETR.

Примеры цеолитов, обладающих каркасной структурой типа MOR, включают морденит. Примеры цеолитов, обладающих каркасной структурой типа FER, включают феррьерит и ZSM-35. Примеры цеолитов, обладающих каркасной структурой типа OFF, включают оффретит. Примеры цеолитов, обладающих каркасной структурой типа СНА, включают шабазит. Примеры цеолитов, обладающих каркасной структурой типа GME, включают гмелинит. Примеры цеолитов, обладающих каркасной структурой типа MFS, включают ZSM-57. Примеры цеолитов, обладающих каркасной структурой типа EON, включают ECR-1. Примеры цеолитов, обладающих каркасной структурой типа ETR, включают ECR-34.

В некоторых или во всех вариантах осуществления настоящего изобретения цеолит обладает каркасной структурой типа MOR и является морденитом.

В некоторых или во всех вариантах осуществления настоящего изобретения цеолит может находиться в водородной форме или в аммониевой форме, предпочтительно в водородной форме.

В дополнение к элементам каркасной структуры - кремнию и алюминию, цеолит может содержать в своей каркасной структуре дополнительные элементы, такие как элементы каркасной структуры, представляющие собой по меньшей мере один, выбранный из числа следующих: галлий, бор и железо.

Авторы настоящего изобретения обнаружили, что в реакциях карбонилирования диметилового эфира, которые проводят в обогащенной водородом атмосфере, а также при использовании цеолитных катализаторов, которые являются полученными с использованием реагента для матричной сборки цеолитными катализаторами, полученные с использованием реагента для матричной сборки цеолитные катализаторы могут обладать превосходной каталитической активностью, однако они склонны сравнительно быстро дезактивироваться. Авторы настоящего изобретения с успехом обнаружили, что в таких способах карбонилирования, проводимых с использованием полученных с использованием реагента для матричной сборки цеолитных катализаторов в обогащенной водородом атмосфере, путем использования по меньшей мере одного гидроксисоединения при отсутствии добавленного метилацетата можно обеспечить уменьшенные скорости дезактивации полученных с использованием реагента для матричной сборки цеолитных катализаторов.

В настоящем описании и формуле изобретения термин "цеолит, полученный с использованием реагента для матричной сборки" означает цеолит, который получен из смеси для синтеза, содержащей один или большее количество органических направляющих реагентов для формирования структуры.

В некоторых или во всех вариантах осуществления настоящего изобретения катализатором является полученный с использованием реагента для матричной сборки цеолитный катализатор, например, полученный с использованием реагента для матричной сборки морденитный катализатор или полученный с использованием реагента для матричной сборки феррьеритный катализатор. В этих вариантах осуществления полученный с использованием реагента для матричной сборки цеолит может находиться в водородной форме или в форме, в которую включен металл, например, полученным с использованием реагента для матричной сборки цеолитным катализатором может являться содержащий медь морденит или содержащий серебро морденит.

Полученные с использованием реагента для матричной сборки цеолиты, например, полученные с использованием реагента для матричной сборки мордениты и полученные с использованием реагента для матричной сборки феррьериты, имеются в продаже. Альтернативно, их можно синтезировать с использованием хорошо известных методик получения.

Предпочтительно, если полученные с использованием реагента для матричной сборки цеолиты можно получить из смеси для синтеза, содержащей источник диоксида кремния, источник оксида алюминия, источник щелочного или щелочноземельного металла, воду и по меньшей мере один органический направляющий реагент для формирования структуры.

Выбор органического направляющего реагента для формирования структуры зависит от структуры цеолита, которую необходимо получить. Однако применимые органические направляющие реагенты для формирования структуры включают основные азотсодержащие соединения, такие как первичные амины, вторичные амины, третичные амины, четвертичные аммониевые соли и основания и гетероциклические азотсодержащие соединения. Эти соединения могут являться алифатическими или ароматическими.

В некоторых или во всех вариантах осуществления настоящего изобретения полученный с использованием реагента для матричной сборки цеолит морденит можно получить из смеси для синтеза, которая содержит диоксид кремния, например, тонкодисперсный диоксид кремния, растворимый в воде алюминат, например, алюминат натрия, гидроксид щелочного металла, например, гидроксид натрия, и органический направляющий реагент для формирования структуры, например, четвертичное аммониевое соединение, такое как алифатическое четвертичное аммониевое соединение, например, тетраалкиламмониевое соединение, предпочтительно, тетраэтиламмониевое соединение, и более предпочтительно, тетраалкиламмонийгалогенид, например, тетраэтиламмонийбромид, воду и необязательно источник оксида галлия.

Обычно для поддержания заданного состава полученного с использованием реагента для матричной сборки цеолита предпочтительно использовать исходные вещества, обладающие известной чистотой и составом, чтобы обеспечивать регулирование состава.

Компоненты смеси для синтеза объединяют в воде в определенных соотношениях и получают образующую цеолит водную смесь для синтеза. Водную смесь для синтеза можно подвергнуть гидротермической обработке (с использованием или без использования давления) в течение такого времени и при такой температуре, чтобы происходила кристаллизация.

Предпочтительно, если смесь для синтеза выдерживают до тех пор, пока не образуются кристаллы цеолита, например, в течение промежутка времени, составляющего от 6 до 500 ч, при повышенной температуре, например, при температуре, равной от 80 до 210°С. При более низких температурах, например, при 80°С, продолжительность кристаллизации увеличивается. Установлено, что особенно подходящими условиями проведения гидротермической обработки являются следующими: температура, равная от 150 до 170°С, промежуток времени, равный примерно от 3 до 14 дней, при перемешивании, например, при встряхивании, центробежном или барабанном перемешивании.

Кристаллизацию смеси для синтеза можно провести с использованием или без использования давления, но предпочтительно, если ее проводят под давлением, например, в автоклаве с устройством для перемешивания или в барабанном автоклаве. Затем полученный кристаллический цеолит отделяют от жидкости и извлекают, например, фильтрованием, промывают водой, предпочтительно деионизированной или дистиллированной водой, и сушат. Синтетический цеолит кристаллизуется в виде мелкодисперсного порошка, который обладает рентгенограммой, характерной для цеолита конкретного типа.

Для приготовления необходимого полученного с использованием реагента для матричной сборки цеолита можно регулировать отношения количеств компонентов смеси для синтеза. Для синтеза полученного с использованием реагента для матричной сборки морденита можно использовать следующие молярные отношения количеств компонентов смеси для синтеза, представленные в виде отношений количеств оксидов:

SiO2/М2О3: от 10 до 100, предпочтительно от 20 до 60,

H2O/Al2O3: от 500 до 3000,

ОНРС/Al2O3: от 1 до 15,

Na2O/Al2O3: от 1 до 15, например, от 1 до 10,

где М обозначает трехвалентный металл, выбранный из числа одного или большего количества следующих: Al, Ga, В и Fe; и ОНРС обозначает органический направляющий реагент для формирования структуры.

В результате процедуры кристаллизации свежесинтезированный полученный с использованием реагента для матричной сборки цеолит содержит внутри пор органический направляющий реагент для формирования структуры, использующийся в смеси для синтеза. Предпочтительно, если до использования цеолита в настоящем изобретении из его пор удаляют или в основном удаляют органический направляющий реагент для формирования структуры. Можно использовать целый ряд методик удаления, например, сжигание, или методики термической обработки. Обычно из цеолита удаляют по меньшей мере 50% органического направляющего реагента для формирования структуры и предпочтительно, если удаляют практически весь органический направляющий реагент для формирования структуры.

Предпочтительной методикой удаления является термическая обработка, такая как прокаливание, которую можно провести, например, при температурах, находящихся в диапазоне от примерно 300 до примерно 650°С. Прокаливание можно провести в инертной атмосфере, такой как атмосфера азота, или в окислительной атмосфере, такой как кислород или воздух, в течение промежутка времени, находящегося в диапазоне от примерно 1 до примерно 9 ч, или в течение более длительного времени.

В некоторых или во всех вариантах осуществления настоящего изобретения цеолит можно использовать в аммониевой или водородной форме. Таким образом, свежесинтезированный цеолит можно обработать для уменьшения содержания щелочного и щелочноземельного металла с помощью обычных процедур ионного обмена с заменой катионов. Обычно ионный обмен проводят с использованием водного раствора, содержащего заменяющие катионы, такого как водный раствор, содержащий ионы аммония, при температурах, равных от примерно 25 до примерно 100°С, в течение подходящего промежутка времени, например, в течение примерно от 1 до 6 ч. Степень ионного обмена можно менять путем изменения одного или большего количества следующих параметров: продолжительность взаимодействия, концентрация раствора, содержащего заменяющие катионы, и температура.

После введения цеолита во взаимодействие с водным раствором соли, содержащей необходимый заменяющий катион, его можно промыть водой и высушить и получить сухой цеолит, содержащий заменяющие катионы, занимающие положения катионов щелочного/щелочноземельного металла.

Аммониевую форму цеолита можно легко превратить в его водородную форму путем прокаливания, проводимого, например, при температурах, находящихся в диапазоне от 300 до 650°С. Прокаливание приводит к тому, что аммониевый ион разлагается и структура остается в водородной форме.

В некоторых или во всех вариантах осуществления настоящего изобретения цеолит находится в водородной форме и, предпочтительно представляет собой полученный с использованием реагента для матричной сборки цеолит в водородной форме.

Свежесинтезированные цеолиты представляют собой мелкодисперсные кристаллические порошки. Поскольку порошок не обладает достаточной механической прочностью, его практическое применение ограничено. Механическую прочность можно придать цеолиту путем формирования цеолита в частицы определенной формы. Методики формования катализаторов в частицы определенной формы хорошо известны в данной области техники и их можно провести путем получения геля или пасты из порошкообразного цеолита посредством добавления подходящего связующего, последующей экструзии геля или пасты в частицы необходимой формы с последующей сушкой. Полученный экструдат также можно прокалить, например, при температурах, равных по меньшей мере 450°С.

В некоторых или во всех вариантах осуществления настоящего изобретения цеолит включен в композит по меньшей мере с одним материалом связующего. В этих вариантах осуществления материалом связующего может являться огнеупорный неорганический оксид, предпочтительно выбранный из числа следующих: диоксиды кремния, оксиды алюминия, алюмосиликаты, силикаты магния, алюмосиликаты магния, оксиды титана и оксиды циркония. Особенно подходящие материалы связующего включают оксиды алюминия, алюмосиликаты и диоксиды кремния.

Отношение содержаний цеолита и материала связующего в композите может меняться в широких пределах, например, если материал связующего может содержаться в количестве, находящемся в диапазоне от 10 до 90 мас. % в пересчете на массу композита.

Порошкообразные цеолиты также можно сформовать в частицы без использования материала связующего.

До использования цеолитного катализатора в способе карбонилирования его предпочтительно высушить. Сушку катализатора можно провести по любой подходящей методике, например, путем нагревания до температуры, равной от 60 до 500°С.

В некоторых или во всех вариантах осуществления настоящего изобретения отношение количества молей диоксида кремния к количеству молей оксида алюминия в цеолите составляет от 6 до 90, например, от 20 до 60.

В некоторых или во всех вариантах осуществления настоящего изобретения способ карбонилирования осуществляют в виде газофазного способа.

Некоторые компоненты, использующиеся в способе карбонилирования, например, диметиловый эфир и/или гидроксисоединение (гидроксисоединения), могут находиться в жидкой фазе. Однако предпочтительно, если до использования любых жидких компонентов в способе карбонилирования их испаряют, например, в зоне предварительного испарения.

В настоящем изобретении карбонилирование проводят при температурах, равных от 250 до 350°С. В некоторых или во всех вариантах осуществления настоящего изобретения карбонилирование проводят при температуре, равной от 275 до 325°С.

В некоторых или во всех вариантах осуществления настоящего изобретения карбонилирование проводят при давлениях, равных от 1 до 100 бар и.д., например, при давлениях, равных от 50 до 100 бар и.д.

В некоторых или во всех вариантах осуществления настоящего изобретения карбонилирование проводят при температуре, равной от 275 до 325°С, и при давлении, равном от 50 до 100 бар и.д.

Способ карбонилирования можно провести при часовой объемной скорости газа (ЧОСГ), находящейся в диапазоне от 500 до 40000 ч-1, например, в диапазоне от 2000 до 10000 ч-1.

В некоторых или во всех вариантах осуществления настоящего изобретения карбонилирование проводят при температуре, равной от 275 до 325°С, давлении, равном от 50 до 100 бар и.д., и при ЧОСГ, находящейся в диапазоне от 2000 до 10000 ч-1.

Способ карбонилирования можно провести с использованием одного или большего количества слоев катализаторов, предпочтительно выбранных из числа следующих: неподвижный слой, псевдоожиженный слой или подвижный слой катализатора.

Способ карбонилирования можно осуществлять в виде непрерывного или периодического способа, предпочтительно в виде непрерывного способа.

Продукт реакции, полученный способом карбонилирования, в основном содержит метилацетат. Продукт реакции также может содержать меньшие количества других компонентов, например уксусной кислоты, непрореагировавших реагентов, таких как диметиловый эфир и монооксид углерода, и инертные газы.

Предпочтительно, если метилацетат извлекают из продукта реакции. Обычно при проведении способа продукт реакции извлекают в виде потока пара, который можно охладить и сконденсировать и выделить обогащенный метилацетатом жидкий поток. Обычно обогащенный метилацетатом жидкий поток в основном содержит метилацетат, а также может содержать незначительные количества одного или большего количества следующих: непрореагировавший диметиловый эфир, вода и растворенные инертные газы. Метилацетат можно извлечь из обогащенного метилацетатом жидкого потока, например, путем дистилляции, и продать извлеченный метилацетат без обработки или использовать в качестве сырья в последующих химических реакциях.

В некоторых или во всех вариантах осуществления настоящего изобретения некоторое количество извлеченного метилацетата или весь извлеченный метилацетат превращают в уксусную кислоту, например, по методике гидролиза.

Методики гидролиза, подходящие для превращения метилацетат в уксусную кислоту, включают методики каталитической дистилляции. Обычно в таких методиках каталитической дистилляции метилацетат гидролизуют водой в реакторе с неподвижным слоем в присутствии кислого катализатора, такого как кислая ионообменная смола или цеолитный катализатор, и получают содержащую уксусную кислоту и метанол смесь, из которой уксусную кислоту и метанол можно выделить путем дистилляции, проводя одну или большее количество стадий дистилляции.

Настоящее изобретение будет проиллюстрировано со ссылкой на приведенные ниже неограничивающие примеры.

Пример 1

В этом примере продемонстрировано карбонилирование диметилового эфира монооксидом углерода в присутствии полученного с использованием реагента для матричной сборки цеолитного катализатора, проводимое в обогащенной водородом атмосфере и с добавлением уксусной кислоты, метанола или воды.

Реакцию карбонилирования проводили в изготовленном из нержавеющей стали трубчатом реакторе (длина: 1215 мм, внутренний диаметр: 20,4 мм), содержащем слой катализатора, представляющий собой однородную смесь 110 мл полученного с использованием реагента для матричной сборки морденитного катализатора, находящегося в форме экструдатов диаметром 3,2 мм, и 203,2 мл сфер инертного оксида алюминия диаметром 3 мм. Температуру внутри слоя катализатора измеряли в 9 положениях с помощью многоточечной термопары. Давление выходящего из реактора потока сбрасывали до атмосферного и поток периодически анализировали с помощью двух газовых хроматографов Varian, чтобы определить концентрацию реагентов для реакции карбонилирования и продуктов; первый газовый хроматограф был снабжен двумя детекторами ПИД (пламенный ионизационный детектор) и второй был снабжен двумя детекторами ДТП (детектор теплопроводности).

С использованием описанного выше прибора газообразное сырье для реакции карбонилирования, содержащее монооксид углерода и водород при молярном отношении количеств, составляющем 1:1,8, 9 мол. % диметилового эфира, 3,8 мол. % азота и 0,2 мол. % уксусной кислоты при часовой объемной скорости газа, равной 5000 ч-1, подавали в реактор, который работал при давлении, равном 70 бар и.д. (7000 кПа), температуре, равной 299,5°С, в течение 212 ч. Через 212 ч подачу уксусной кислоты в реактор прекращали и заменяли на подачу метанола в количестве, составляющем 0,2 мол. % (в пересчете на полное количество загружаемого газообразного сырья) и температуру повышали до 301,5°С и реакции давали протекать в течение периода времени, равного 146 ч. Через 146 ч подачу метанола в реактор прекращали и заменяли на подачу воды в количестве, равном 0,1 мол. % (в пересчете на полное количество загружаемого газообразного сырья), количество азота увеличивали до равного 3,9 мол. %, температуру повышали до 312°С и реакции давали протекать при этих условиях в течение периода времени, равного 147 ч. Через 147 ч подачу воды в реактор прекращали и заменяли на подачу 0,15 мол. % метанола, 0,02 мол. % воды и 0,01 мол. % уксусной кислоты (в пересчете на полное количество загружаемого газообразного сырья) и количество азота уменьшали до равного 3,8 мол. %, температуру повышали до 316°С и реакции давали протекать при этих условиях в течение дополнительного периода времени, равного 96 ч.

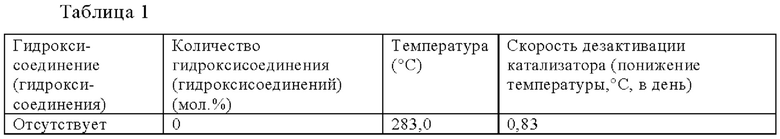

Скорость дезактивации катализатора определяли по изменению средней внутренней температуры слоя катализатора (понижение температуры, °С, в день). Среднюю внутреннюю температуру слоя катализатора рассчитывали, как сумму температур, определенных с помощью термопары в 9 находящихся внутри положениях, деленную на 9. Результаты, полученные в этом примере, представлены в приведенной ниже таблице 1.

Эксперимент А

В этом эксперименте продемонстрировано карбонилирование диметилового эфира монооксидом углерода в присутствии полученного с использованием реагента для матричной сборки цеолитного катализатора, проводимое в обогащенной водородом атмосфере. В этом эксперименте в качестве сырья для реакции карбонилирования не использовали ни гидроксисоединение, ни метилацетат.

С использованием прибора и 109,9 мл катализатора, описанных выше в примере 1, газообразное сырье для реакции карбонилирования, содержащее монооксид углерода и водород при молярном отношении количеств, составляющем 1:1,75, и 9 мол. % диметилового эфира подавали в реактор при условиях проведения реакции, включающих давление, равное 70 бар и.д. (7000 кПа), температуру, равную 283°С, и часовую объемную скорость газа, равную 5000 ч-1, и реакции давали протекать в течение периода времени, составляющего 114 ч. Скорость дезактивации катализатора определяли по изменению средней внутренней температуры слоя катализатора (понижение температуры, °С, в день) и понижение температуры составляло 0,83°С в день. Результаты, полученные в этом эксперименте, представлены в приведенной выше таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТИЛАЦЕТАТА | 2017 |

|

RU2739320C2 |

| КАТАЛИЗАТОР КАРБОНИЛИРОВАНИЯ И СПОСОБ | 2014 |

|

RU2696266C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2014 |

|

RU2658820C2 |

| СПОСОБ ОБРАБОТКИ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ | 2014 |

|

RU2689390C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2014 |

|

RU2656599C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2014 |

|

RU2658005C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2469018C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2473535C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 2016 |

|

RU2734824C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2478609C2 |

Изобретение относится к способу получения метилацетата путем карбонилирования диметилового эфира, этот способ включает проводимое в реакторе введение диметилового эфира во взаимодействие с монооксидом углерода в присутствии полученного с использованием реагента для матричной сборки цеолитного катализатора и водорода при температуре, равной от 250 до 350°С, и при отношении количества молей водорода к количеству молей монооксида углерода, равном не менее 1, и где способ дополнительно включает добавление в реактор по меньшей мере одного соединения, содержащего функциональную гидроксигруппу, причем одно или большее количество гидроксисоединений выбирают из числа следующих: алифатические C1-C4-спирты, алифатические С1-С4-карбоновые кислоты, вода и их смеси, и дополнительно при этом способ проводят при отсутствии добавленного метилацетата. В настоящем изобретении успешно обеспечено уменьшение скорости дезактивации цеолитного катализатора или по меньшей мере ее поддержание и, таким образом, обеспечен увеличенный срок службы катализатора. 3 н. и 16 з.п. ф-лы, 1 табл., 1 пр.

1. Способ получения метилацетата путем карбонилирования диметилового эфира, этот способ включает проводимое в реакторе введение диметилового эфира во взаимодействие с монооксидом углерода в присутствии полученного с использованием реагента для матричной сборки цеолитного катализатора и водорода при температуре, равной от 250 до 350°С, и при отношении количества молей водорода к количеству молей монооксида углерода, равном не менее 1, и где способ дополнительно включает добавление в реактор по меньшей мере одного соединения, содержащего функциональную гидроксигруппу, причем одно или большее количество гидроксисоединений выбирают из числа следующих: алифатические C1-C4-спирты, алифатические С1-С4-карбоновые кислоты, вода и их смеси, и дополнительно при этом способ проводят при отсутствии добавленного метилацетата.

2. Способ по п. 1, в котором гидроксисоединение(я) добавляют в реактор в полном количестве, составляющем вплоть до 1 мол.% в пересчете на полное количество газов, загружаемых для проведения способа.

3. Способ по п. 2, в котором полное количество гидроксисоединения (гидроксисоединений) составляет от 0,01 до 0,5 мол.% в пересчете на полное количество газов, загружаемых для проведения способа.

4. Способ по любому из предыдущих пунктов, в котором гидроксисоединением является алифатический С1-С4-спирт.

5. Способ по любому из пп. 1-3, в котором гидроксисоединением является алифатическая С1-С4-карбоновая кислота.

6. Способ по любому из пп. 1-3, в котором гидроксисоединение выбирают из числа одного или большего количества следующих: уксусная кислота, метанол и вода.

7. Способ по любому из предыдущих пунктов, в котором отношение количества молей водорода к количеству молей монооксида углерода находится в диапазоне от 1,5 до 4:1.

8. Способ по любому из предыдущих пунктов, в котором катализатором является полученный с использованием реагента для матричной сборки цеолит, содержащий по меньшей мере один канал, который образован 8-членным кольцом.

9. Способ по п. 8, в котором полученный с использованием реагента для матричной сборки цеолит обладает типом каркасной структуры, выбранным из группы, состоящей из следующих: MOR, FER, OFF, СНА, GME, MFS, EON и ETR.

10. Способ по п. 9, в котором полученный с использованием реагента для матричной сборки цеолит обладает каркасной структурой типа MOR и является морденитом.

11. Способ по любому из предыдущих пунктов, где способ проводят при температуре, равной от 275 до 325°С.

12. Способ поддержания или уменьшения скорости дезактивации катализатора в способе получения метилацетата путем карбонилирования диметилового эфира, этот способ включает проводимое в реакторе введение диметилового эфира во взаимодействие с монооксидом углерода в присутствии полученного с использованием реагента для матричной сборки цеолитного катализатора и водорода при температуре, равной от 250 до 350°С, и при отношении количества молей водорода к количеству молей монооксида углерода, равном не менее 1, и где способ дополнительно включает добавление в реактор по меньшей мере одного соединения, содержащего функциональную гидроксигруппу, причем одно или большее количество гидроксисоединений выбирают из числа следующих: алифатические С1-С4-спирты, алифатические C1-С4-карбоновые кислоты, вода и их смеси, и дополнительно при этом способ проводят при отсутствии добавленного метилацетата.

13. Применение одного или большего количества соединений, выбранных из числа следующих: алифатические С1-С4-спирты, алифатические С1-С4-карбоновые кислоты, вода и их смеси, для поддержания или уменьшения скорости дезактивации полученного с использованием реагента для матричной сборки цеолитного катализатора в способе получения метилацетата путем карбонилирования диметилового эфира, этот способ включает проводимое в реакторе введение диметилового эфира во взаимодействие с монооксидом углерода в присутствии полученного с использованием реагента для матричной сборки цеолитного катализатора и водорода при температуре, равной от 250 до 350°С, и при отношении количества молей водорода к количеству молей монооксида углерода, равном не менее 1, и где способ дополнительно включает добавление в реактор по меньшей мере одного соединения, содержащего функциональную гидроксигруппу, выбранного из числа следующих: алифатические С1-С4-спирты, алифатические С1-С4-карбоновые кислоты, вода и их смеси, и дополнительно при этом способ проводят при отсутствии добавленного метилацетата.

14. Способ по п. 1, при осуществлении которого

отношение количества молей водорода к количеству молей монооксида углерода находится в диапазоне от 1 до 12:1;

полное количество гидроксисоединения (гидроксисоединений) составляет от 0,01 до 0,5 мол.% в пересчете на полное количество газов, загружаемых для проведения способа; и

количество диметилового эфира составляет от 1,0 до 20 мол.% в пересчете на полное количество газов, загружаемых для проведения способа.

15. Способ по п. 1, при осуществлении которого

отношение количества молей водорода к количеству молей монооксида углерода находится в диапазоне от 1 до 8:1;

полное количество гидроксисоединения (гидроксисоединений) составляет от 0,01 до 0,5 мол.% в пересчете на полное количество газов, загружаемых для проведения способа; и

количество диметилового эфира составляет от 1,5 до 15 мол.% в пересчете на полное количество газов, загружаемых для проведения способа.

16. Способ по п. 1, при осуществлении которого

отношение количества молей водорода к количеству молей монооксида углерода находится в диапазоне от 1,5 до 4:1;

полное количество гидроксисоединения (гидроксисоединений) составляет от 0,01 до 0,5 мол.% в пересчете на полное количество газов, загружаемых для проведения способа; и

количество диметилового эфира составляет от 1,5 до 15 мол.% в пересчете на полное количество газов, загружаемых для проведения способа.

17. Способ по п. 1, при осуществлении которого

отношение количества молей водорода к количеству молей монооксида углерода находится в диапазоне от 1,5 до 4:1;

гидроксисоединением является уксусная кислота, содержащаяся в количестве от 0,01 до 0,5 мол.% в пересчете на полное количество газов, загружаемых для проведения способа; и

цеолит обладает типом каркасной структуры, выбранным из группы, состоящей из следующих: MOR, FER, OFF, СНА, GME, MFS, EON и ETR.

18. Способ по п. 1, при осуществлении которого

отношение количества молей водорода к количеству молей монооксида углерода находится в диапазоне от 1,5 до 4:1;

гидроксисоединением является метанол, содержащийся в количестве от 0,01 до 0,5 мол.% в пересчете на полное количество газов, загружаемых для проведения способа; и

цеолит обладает типом каркасной структуры, выбранным из группы, состоящей из следующих: MOR, FER, OFF, СНА, GME, MFS, EON и ETR.

19. Способ по п. 1, при осуществлении которого

отношение количества молей водорода к количеству молей монооксида углерода находится в диапазоне от 1,5 до 4:1;

гидроксисоединением является вода, содержащаяся в количестве от 0,01 до 0,5 мол.% в пересчете на полное количество газов, загружаемых для проведения способа; и

цеолит обладает типом каркасной структуры, выбранным из группы, состоящей из следующих: MOR, FER, OFF, СНА, GME, MFS, EON и ETR.

| WO 2010061169 A1, 03.06.2010 | |||

| WO 2014135660 А1, 12.09.2014 | |||

| WO 2014111508 A1, 24.07.2014 | |||

| RU 2011150630 A, 20.06.2013. |

Авторы

Даты

2022-05-11—Публикация

2018-04-10—Подача