1

Изобретение относится к способам топливных фракций из газового конденсата.

Целью изобретения является повышение качества топливных фракций за счет дополнительного орошения верхней части ректификационной колонны газовым конденсатом нафтеноаромати-- ческого основания, подаваеьгым в определенном количестве.

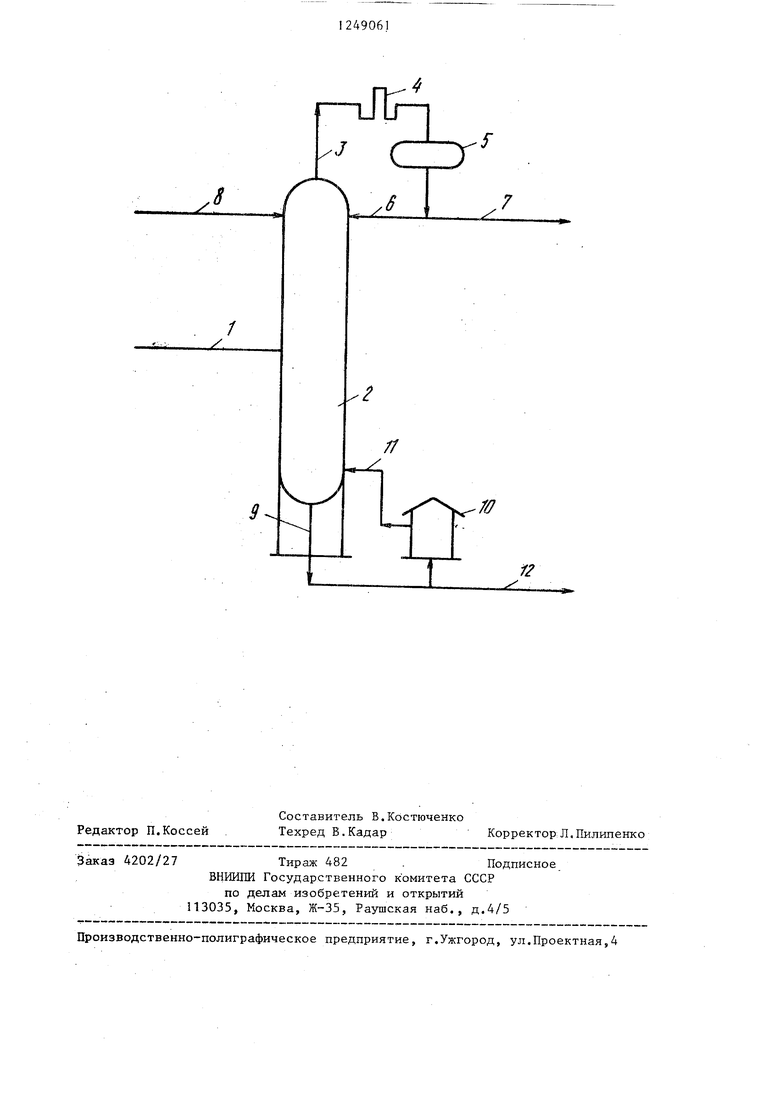

На чертеже приведена принципи;1ль- ная схема установки получения топливных фракций из газового конденсата.

Схема содержит сырьевую линию 1 ., ректификационную колонну 2 поток верхнего продукта 3 ректификационной колонны, конденсатор-холодильник 4, рефлюксную емкость 5, линию 6 орошения, поток избытка бензиновой фракции 7, поток газового конденсата 8 нафтеноароматического основания на орошение в верхнюю часть ректификационной колонны, поток нижнего продукта 9 ректификационной колонны трубчатую печь 10, линию П горячей струи, поток избытка дизельной фракции 1 2.

Сырье, газовый конденсат, поступает по линии 1 в ректификационную колонну 2„ Верхний продукт 3 ректификационной колонны, пары бензиновой фракции, подают в конденсатор-холодильник 45 где происходит его полная конденсация. Сконденсированный продукт направляют затем в ре(}шюкспую емкость 5, Из последней часть денсированного продукта направляют по линии 6 в качестве орошения в верхнюю часть атмосферной колонны, а избыток бензиновой фракции 7 направляют потребителю. По линии 8 дополнительно подают на орошение верхней части атмосферной колонны газовы конденсат иафтеноароматического оспо /вания. Нижний продукт 9 ректификационной колонны, часть дизельной фракции подают на нагрев в трубчатую печь 10, где происходит его полное испарение. Пары дизельной фракции подают по линии 11 в качестве горячего орошения нижней части ректификационной колонны 2, а баг ансовый избыток дизельной фракции 12 направляют потребителю.

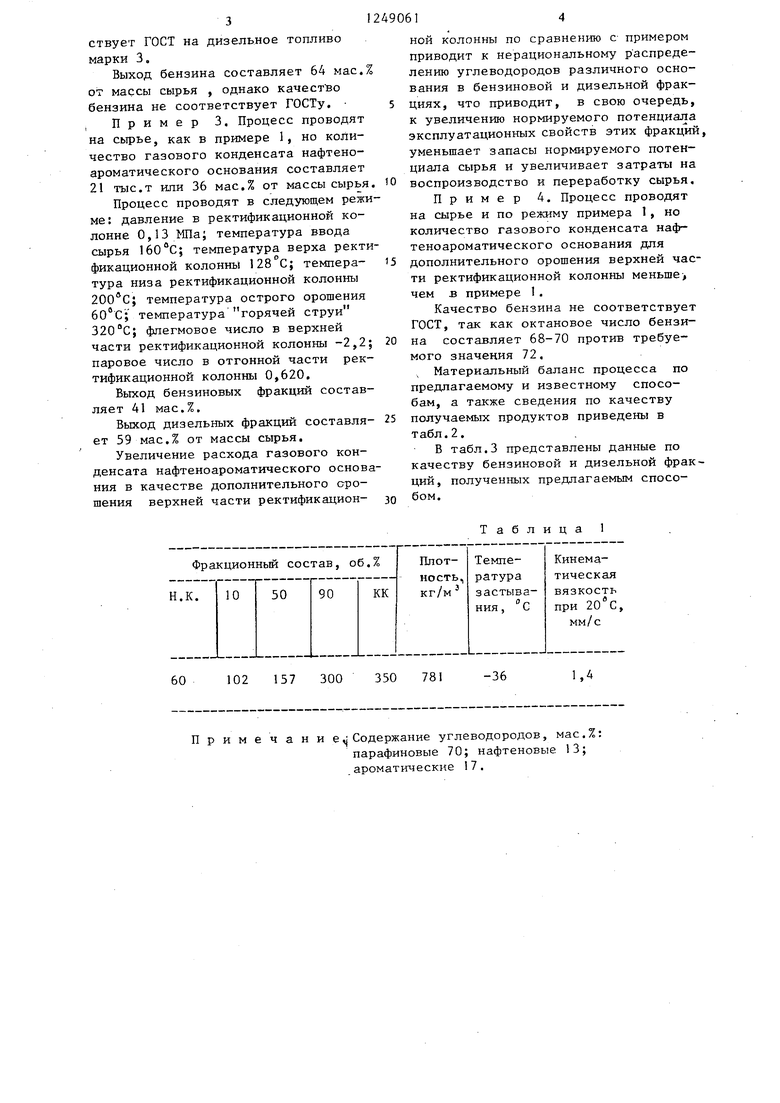

Состав и характеристики газового кЬнденсата приведены в табл.1.

90612

Пример , Газовый конденсат (табл,), в количестве 50 тыс,т подают по сырьевой линии 1 в эвапо- рационную часть ректификационой ко5 лонны 2, которая работает в режиме С максимальным извлечением бензиновых фракций.

Процесс ведут в следующем режиме: давление в ректификационной ко0 лонне 0,11 МПа; температура ввода сырья 160 С; температура верха ректификационной колонны 140 С 5 температура низа ректификационной колонны 200 С; температура острого ороше15 НИН 60 С; температура горячей

струи 320 С; флегмовое число в : верхней части ректификационной колонны

,8;

паровое число в отгонной

части ректификационной колонны О ,616;

экспериментальная плотность бензи- повой и дизельной фракций, а также г азового конденсата нафтеноаромати- ческого основания составляют соответственно 730 5 830, 770 кг/м

Количество газового конденсата нафтеноароматического основания согласно приведенной формуле составля(730 ,)

г - . , , 830 тыс.т. (1 - 770

С верхней части ректификационной колонны отбирают пары бензиновой фракции с кондом кипения 180 С, которые конденсируют и охлаждают в температурном интервале 140-60 С, Га- ;5О)зый конденсат нафтеноароматического

основания в количестве 16,6 тыс. т д,ополнительно подают :а ороигение верхней части ректификационной ко- .понны, а балансовый избыток сконден- сированн1,х паров 7 направляют потре- б и т елю.

Верхний и нижний п родукты отвечают соответственно требованиям ГОСТ на бензин марки А-72 и ГОСТ на ДИ - зельное топливо марки 3, Выход их

составляет соответственно по 50%.

Пример 2 (известный способ), Процесс проводят по , описан- Hoivry в примере 1 . но без дополни- т€;льного орошения верха колонны газовым конденсатом нафтеноароматичес- ко:-о основания. Выход дизельного топлива составляет 36 мас.% от мас- ciii сырья. Лизельиое топливо соответ3

ствует ГОСТ на дизельное топливо марки 3,

Выход бензина составляет 64 мас. от массы сырья , однако качест во бензина не соответствует ГОСТу, , Пример 3. Процесс проводят на сырье, как в примере 1, но количество газового конденсата нафтено- ароматического основания составляет 21 тыс.т или 36 мае.7,. от массы сырья

Процесс проводят в следующем режме: давление в ректификационной колонне 0,13 МПа; температура ввода сырья температура верха ректфикационной колоннь 128 С; темпера- тура низа ректификационной колонны температура острого орошения 60°С; температура горячей струи 320°С; флегмовое число в верхней части ректификационной колонны -2,2 паровое число в отгонной части ректификационной колонны 0,620,

Выход бензиновых фракций составляет 41 мас.%.

Выход дизельных фракций составля ет 59 мас.% от массы сырья,

Увеличение расхода газового конденсата нафтеноароматического основния в качестве дополнительного орошения верхней части ректификацион-

60

102

157

300

Примечани е Содержание углеводородов, мас.%:

парафиновые 70; нафтеновые 13; ароматические 17.

ной колонны по сравнению с примером приводит к нерациональному распределению углеводородов различного основания в бензиновой и дизельной фракциях, что приводит, в свою очередь, к увеличению нормируемого потенциала эксплуатационных свойств этих фракций

уменьшает запасы нормируемого потенциала сырья и увеличивает затраты на воспроизводство и переработку сырья.

Пример 4. Процесс проводят на сырье и по режиму примера 1, но количество газового конденсата нафтеноароматического основания для дополнительного орошения верхней части ректификационной колонны меньше-, чем в примере 1 .

Качество бензина не соответствует ГОСТ, так как октановое число бензина составляет 68-70 против требуемого значения 72,

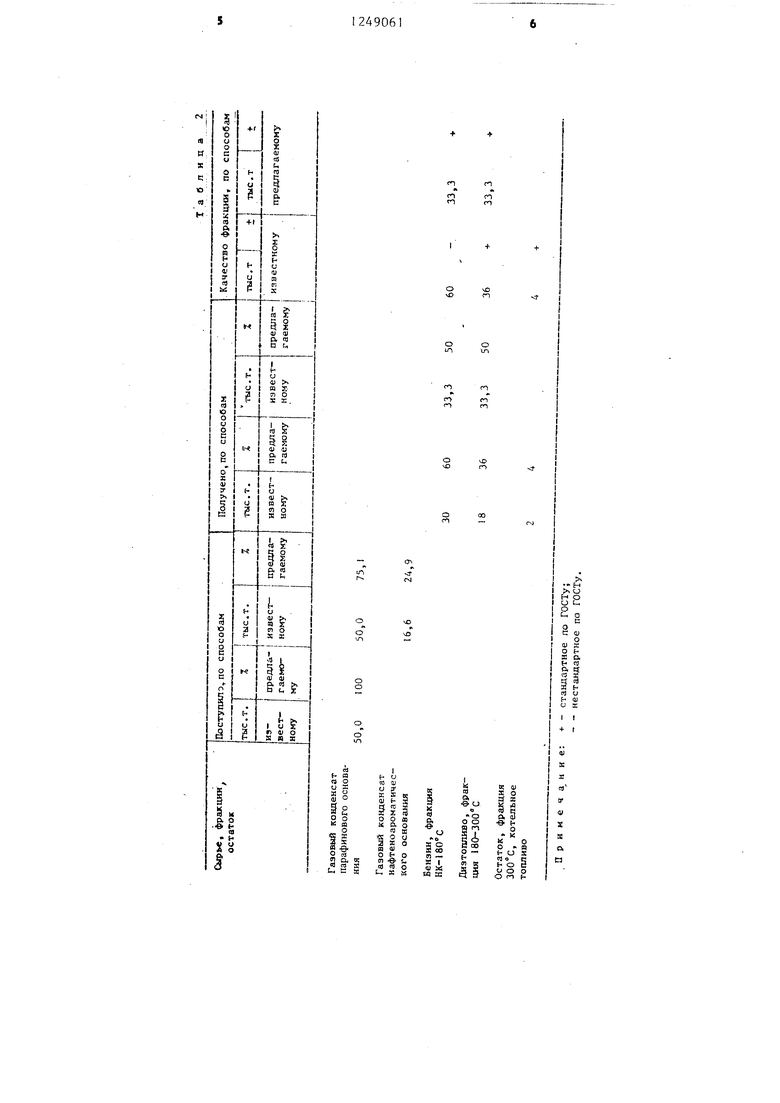

Материальный баланс процесса по предлагаемому и известному способам, а также сведения по качеству получаемых продуктов приведены в табл.2,

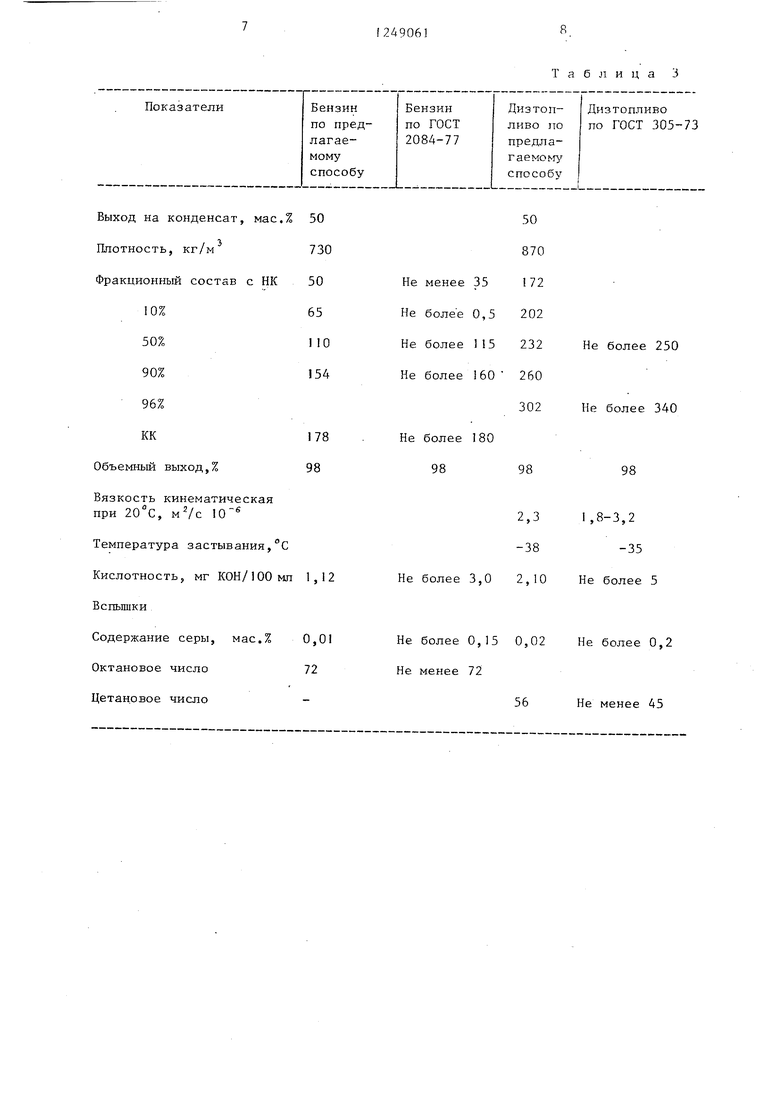

В табл.3 представлены данные по качеству бензиновой и дизельной фрак ций, полученных предлагаемым способом.

Т а б л и ц а 1

350 781

-36

1Н

Выход на конденсат, мас,%

Плотность, кг/м

Фракционный состав с НК

10%

50%

90% 96%

КК

Объемный выход,%

Вязкость кинематическая при 20°С, м7с 10

Температура застывания,°С

Кислотность, мг КОН/100 мл

Вспьшки

Содержание серы, мас.%

Октановое число

Цетанрвое числоменее 35 более 0,5 более 1 15 более 160

более 180 98

50

870

172

202

232

260

302

98

Не более 250

Не более 340

98

2,31,8-3,2 -38 -35

более 3,0 2,10Не более 5

более 0,15 0,02Не более 0,2 менее 72

56Не менее 45

Редактор П.Коссей

Составитель В.Костюченко Техред В.Кадар

Заказ 4202/27

Тираж 482 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор; Л. Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения топливных фракций | 1984 |

|

SU1244166A1 |

| Способ получения нефтяных фракций | 1983 |

|

SU1130591A1 |

| Способ получения нефтяных фракций | 1984 |

|

SU1253984A1 |

| Способ получения нефтяных фракций | 1984 |

|

SU1249060A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2300550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2300551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2004 |

|

RU2273655C1 |

| Способ получения топливных фракций | 1985 |

|

SU1333687A1 |

| Способ получения топливных фракций | 1985 |

|

SU1333689A1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 1998 |

|

RU2132713C1 |

| Пикалов Г.П | |||

| К вопросу глубины отбора целевых продуктов в зависимости от условий технологии и конструктивного оформления ректификационных колонн | |||

| -Азербайджанское нефтяное хозяйство, 1981, № 1, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Майоров В.И.,Павлова С.П., Пак Д.А | |||

| Установка получения дизельного топлива из газового конденсата Уренгойского месторождения | |||

| Под- „готовка и переработка газа vt газового конденсата | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1986-08-07—Публикация

1984-12-28—Подача