Изобретение относится к газохимии, а именно к облагораживанию синтетических углеводородов Фишера-Тропша с получением продукта, пригодного для производства дизельного топлива.

Одной из основных проблем в настоящее время является утилизация попутного нефтяного газа (ПНГ) и природного газа на небольших и удаленных месторождениях, увеличение рентабельности их разработки и обеспечение удаленных регионов высококачественными топливами. Одним из видов высококачественного топлива, получаемых переработкой ПНГ, является синтетическое топливо Фишера-Тропша. Важным вопросом остается исследование возможности получения продуктов с высокой добавленной стоимостью, в том числе синтетического дизельного топлива. Однако, дизельная фракция синтетических жидких углеводородов, полученных по методу Фишера-Тропша, не удовлетворяет требованиям ГОСТ 32511-2013 (спецификации EN590) «Топливо дизельное ЕВРО» к зимнему дизельному топливу класса 2 по показателю «Плотность».

Увеличения плотности без значительной потери цетанового числа можно достичь изменением химической структуры синтетического дизельного топлива Фишера-Тропша. Необходимо получение углеводородных компонентов, изначально отсутствующих в составе синтетического дизельного топлива в силу химизма реакции Фишера-Тропша - нафтеновых углеводородов. Нафтены получают каталитической циклизацией исходной синтетической топливной фракции. Процессы каталитической циклизации/риформинга во избежание быстрой дезактивации катализатора обычно проводят в токе/среде водорода. Характерной особенностью стандартных процессов каталитического риформинга и циклизации в среде водорода является возможность протекания реакций гидрокрекинга, особенно ближе к концу слоя катализатора (обычно в последнем реакторе, где концентрация водорода выше). Реакция гидрокрекинга обладает положительным (экзо) тепловым эффектом, который имеет максимальное значение в начале слоя катализатора, что может приводить к перегревам и неравномерности протекания реакции. Проведение реакции в потоке метана позволит снизить концентрацию образующегося водорода и проводить перераспределение Н/С в продукте более равномерно без значительных локальных перегревов, минимизировав побочные процессы гидрокрекинга.

Использование метана или природного газа в качестве источника водорода в каталитической циклизации приводит к ряду существенных преимуществ, таких как увеличение добавленной стоимости природного газа и получение дополнительных продуктов с меньшим выбросом парниковых газов. В процессе каталитической циклизации в среде метана получаются компоненты, наиболее полно соответствующие существующим требованиям ГОСТ 32511-2013 (спецификации EN590) «Топливо дизельное ЕВРО», предъявляемым к дизельным топливам, в том числе к арктическим. Каталитическая циклизация в среде метана может быть проведена в адиабатическом реакторе - реакторе максимально простой конструкции. Метан при каталитической циклизации можно использовать повторно и рециркулировать обратно в реактор. Каталитическая циклизация в потоке метана может быть проведена с использованием компактных установок, максимально адаптирована для использования в условиях месторождений, поскольку: протекает в адиабатическом реакторе, является одностадийной, не требует предварительных стадий гидроочистки сырья и наличия водорода/водородсодержащего газа (ВСГ) непосредственно на месторождении.

Известен способ получения реактивного топлива из продуктов синтеза Фишера-Тропша с выходом более 60 масс. % (US 20100108568 А1, опубл. 06.05.2010). В данном способе керосиновая фракция представляет собой смесь углеводородов С9-С16 с температурой кипения 149-288°С. Способ включает как минимум 4 стадии из 5 следующих процессов: гидрокрекинг углеводородов С9+, олигомеризацию С2-С8, гидрообработку, ароматизацию C2-C8, алкилирование. Процесс гидроообработки продуктов синтеза Фишера-Тропша, а также продуктов олигомеризации и алкилирования, проводят в присутствии таких катализаторов, как Ni/SiO2 или Pd/Al2O3, при температуре 25-300°С и давлении 1,0÷10,0 МПа. В результате процесса гидрообработки олефины превращаются в углеводороды бензиновой и керосиновой фракций. Процесс ароматизации может быть выбран для переработки синтетического продукта метода Фишера-Тропша, а также продуктов остальных процессов, с целью получения водорода, бензола, толуола, этилбензола, ксилола и других ароматических соединений керосиновой фракции. В процессе ароматизации используют такие катализаторы, как Zn/H-ZSM-5, Pt/K/L-цеолите, Pt/Cl/Al2O3, Pt/SiO2, при температуре 400-550°С и давлении 0-5,0 МПа.

Недостатком данного способа является многостадийность, каждая стадия проводится на специфичном катализаторе и при определенных условиях. При этом на стадиях гидрокрекинга, гидрообработки и ароматизации используют дорогостоящие катализаторы, содержащие благородные металлы, и водород.

Известен способ получения экологически чистого дизельного топлива из продуктов переработки нефти (JP 4658491 В2, опубл. 23.03.2011). Способ состоит из трех стадий. Первая стадия представляет собой гидроочистку углеводородного сырья плотностью от 0,80 до 0,90 г/см3 в присутствии никелево-кобальтового катализатора при давлении водорода от 0,3 до 1,0 МПа. На второй стадии происходит газожидкостное разделение реакционной смеси, после чего жидкий продукт подвергают повторной гидроочистке, но при более низком давлении водорода с применением катализатора, содержащего хелатообразующие органические соединения. Конечный продукт имеет плотность 0,795 г/см3 или более, содержит серу в количестве 5 ppm или менее, моноциклические ароматические вещества - от 5 до 18 об.%, полициклические ароматические вещества - 2 об.% или менее.

Недостатком данного способа является необходимость использования при его осуществлении водорода, а также использование двух различных катализаторов, структура одного из которых осложнена наличием металлорганического соединения.

Наиболее близким технических решением к данному изобретению является способ облагораживания углеводородов, в частности, синтетических углеводородов Фишера-Тропша, в присутствии катализатора в потоке метана, азота или водорода (US 11389787 В2, опубл. 19.07.2022). В потоке метана в присутствии катализатора превращение углеводородов происходит при более низких температурах и давлениях (300-600°С, 0,1-5,0 МПа), чем те, которые обычно требуются в процессе гидроочистки. В качестве катализатора используют пористые структуры (Al2O3, ZrO2, алюмосиликаты) с двумя или более нанесенными металлами (Ga, Ag, Mo, Zn, Co, Се) в количестве от 1 до 20 масс. %. В результате облагораживания изменяются свойства углеводородного продукта по сравнению с начальной смесью: снижаются плотность, вязкость, содержание серы, количество олефинов, температура потери текучести, при этом увеличиваются такие параметры, как содержание ароматических углеводородов, цетановое число.

Недостатком данного способа является снижение плотности продукта, получаемого в результате облагораживания углеводородов. Например, при облагораживании сырой нефти с помощью представленного способа плотность снижается на 0,2-0,5 г/мл.

Технической задачей предлагаемого изобретения является разработка способа облагораживания синтетических углеводородов Фишера-Тропша с получением продукта с повышенной плотностью в процессе циклизации олефинов в потоке метана, пригодного для производства дизельного топлива.

Технический результат от реализации данного изобретения заключается в достижении повышения плотности синтетических углеводородов Фишера-Тропша и снижении температуры потери текучести до менее минус 60°С с получением продукта, пригодного для производства дизельного топлива.

Технический результат достигается способом облагораживания синтетических углеводородов Фишера-Тропша с получением продукта, пригодного для производства дизельного топлива, согласно которому, осуществляют циклизацию олефинов, входящих в состав синтетических углеводородов Фишера-Тропша в реакторе циклизации с неподвижным слоем катализатора, содержащего, масс. %: 0,1-0,9 галлия, 0,1-0,9 цинка, носитель, представляющий собой мезопористый цеолит со сращенной иерархической структурой типа MFI/MEL, объемом мезопор 0,06-0,12 см3/г и удельной поверхностью 350-380 м2/г - остальное, с объемной скоростью подачи сырья 1-3 ч-1, объемной скоростью потока метана 100-1500 ч-1 при давлении 6,0-10,0 МПа и температуре 350-400°С.

Достижению технического результата способствует то, что катализатор дополнительно содержит 0,1-0,3 масс. % палладия или платины.

Катализатор готовят пропиткой при перемешивании носителя катализатора при температуре 25-30°С в течение 0,2-3 ч в избыточном по сравнению с объемом пор носителя объеме раствора нитратов солей активных металлов в воде с последующим упариванием избыточного раствора при температуре 50-100°С. Полученный прекурсор катализатора сушат при температуре 80-120°С в течение 6-12 ч и прокаливают при температуре 450-600°С в течение 2-24 ч.

Иерархический мезопористый цеолит со структурой типа MFI/MEL, используемый в качестве носителя предлагаемого катализатора, получают при растворении в воде гидроксида натрия, алюмината натрия, тетрабутиламмония и триэтилентетрамина при перемешивании в течение 10-60 мин с последующим введением в полученный раствор тетраэтилортосиликата, фенилтриэтоксисилан и вторичного структурообразующего агента (ВСА) с размером частиц 10-100 нм, выбранного из группы: углерод, натрийкарбоксиметилцеллюлоза, крахмал, блок-сополимер Р123, с последующим перемешиванием в течение 0,5-3 ч при атмосферном давлении, выдерживанием при температуре 150-220°С при аутогенном давлении при перемешивании со скоростью 100-250 об/мин в автоклаве в течение 24-120 ч с последующей фильтрацией полученного прекурсора цеолита от маточного раствора и его прокаливанием при температуре 450-600°С в течение 6-12 ч. Мольное соотношение компонентов в кристаллизационном растворе в пересчете на оксиды алюминия и кремния находится в пределах: Al2O3:SiO2:TЭTA:TBAOH:BCA=1:20-80:1-15:5-15:50-150. После прокачивания цеолит переводят в водородную форму любым известным в технике способом.

Структурные характеристики мезопористого иерархического цеолита могут быть определены любым из известных в технике методов, например, методом азотной порометрии.

Содержание галлия, цинка, платины, палладия может быть определено любым известным способом, например, методом индуктивно-связанной плазмы-атомно-электронной спектроскопии.

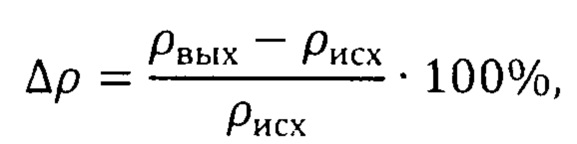

Эффективность осуществления способа облагораживания синтетических углеводородов Фишера-Тропша оценивают по увеличению плотности синтетических углеводородов, выходящих из реактора циклизации. Расчет увеличения плотности синтетических углеводородов производили по следующей формуле:

где - плотность образующихся в результате процесса циклизации синтетических углеводородов, кг/м3;

- плотность образующихся в результате процесса циклизации синтетических углеводородов, кг/м3;

- плотность синтетических углеводородов Фишера-Тропша, поступающих в реактор, кг/м3.

- плотность синтетических углеводородов Фишера-Тропша, поступающих в реактор, кг/м3.

Плотность и температура потери текучести синтетических углеводородов могут быть определены соответствии с ГОСТ Р 51069-97 «Нефть и нефтепродукты. Метод определения плотности, относительной плотности и плотности в градусах API ареометром» и методом ASTM D5853-17a «Стандартный метод определения точки потери текучести сырой нефти», соответственно.

После снижения эффективности процесса (при увеличении плотности продукта циклизации менее 5 масс. %) проводят регенерацию катализатора в токе воздуха при атмосферном давлении и температуре 450-550°С в течение 1-5 ч. После регенерации начинают новый цикл.

Реализация данного изобретения, а именно, сочетание указанных параметров проведения облагораживания синтетических углеводородов Фишера-Тропша с содержанием олефинов до 33 масс. %, осуществляемого циклизацией олефинов в потоке метана с использованием указанного катализатора, обеспечивает увеличение плотности синтетических углеводородов получаемого продукта Фишера-Тропша более чем на 5 масс. % и снижение температуры потери текучести до менее минус 60°С, что делает его пригодным для производства дизельного топлива, исключив блок выделения водорода.

Изобретение иллюстрируется следующими примерами.

Пример 1

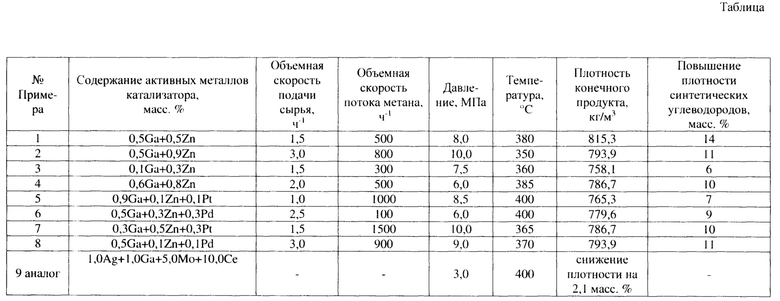

Облагораживание синтетических углеводородов Фишера-Тропша с плотностью 715,2 кг/м3 и температурой потери текучести минус 27°С проводят в процессе циклизации олефинов в составе синтетических углеводородов в реакторе с неподвижным слоем катализатора, содержащего, масс. %: 0,5 Ga, 0,5 Zn, 99 носитель. Процесс осуществляют с объемной скоростью подачи сырья 1 ч-1, объемной скоростью потока метана 500 ч-1 при давлении 8,0 МПа и температуре 380°С.

В результате циклизации олефинов в составе синтетических углеводородов получен продукт с плотностью 815,3 кг/м3, что соответствует увеличению плотности синтетических углеводородов на 14 масс. %, температурой потери текучести ниже минус 60°С.

Пример 2

Облагораживание синтетических углеводородов Фишера-Тропша с плотностью 715,2 кг/м3 и температурой потери текучести минус 27°С проводят в процессе циклизации олефинов в составе синтетических углеводородов в реакторе с неподвижным слоем катализатора, содержащего, масс. %: 0,5 Ga, 0,9 Zn, 98,6 носитель. Процесс осуществляют с объемной скоростью подачи сырья 3,0 ч1, объемной скоростью потока метана 800 ч-1 при давлении 10,0 МПа и температуре 350°С.

В результате циклизации олефинов в составе синтетических углеводородов был получен продукт с плотностью 793,9 кг/м3, что соответствует увеличению плотности синтетических углеводородов на 11 масс. %, температурой потери текучести ниже минус 60°С.

Пример 3

Облагораживание синтетических углеводородов Фишера-Тропша с плотностью 715,2 кг/м3 и температурой потери текучести минус 27°С проводят в процессе циклизации олефинов в составе синтетических углеводородов в реакторе с неподвижным слоем катализатора, содержащего, масс. %: 0,5 Ga, 0,5 Zn, 99 носитель. Процесс осуществляют с объемной скоростью подачи сырья 1,5 ч-1, объемной скоростью потока метана 300 ч-1 при давлении 7,5 МПа и температуре 360°С.

В результате циклизации олефинов в составе синтетических углеводородов был получен продукт с плотностью 758,1 кг/м3, что соответствует увеличению плотности синтетических углеводородов на 6 масс. %, температурой потери текучести ниже минус 60°С.

Пример 4

Облагораживание синтетических углеводородов Фишера-Тропша с плотностью 715,2 кг/м3 и температурой потери текучести минус 27°С проводят в процессе циклизации олефинов в составе синтетических углеводородов в реакторе с неподвижным слоем катализатора, содержащего, масс. %: 0,6 Ga, 0,8 Zn, 98,6 носитель. Процесс осуществляют с объемной скоростью подачи сырья 2,0 ч-1, объемной скоростью потока метана 500 ч-1 при давлении 6,0 МПа и температуре 385°С.

В результате циклизации олефинов в составе синтетических углеводородов был получен продукт с плотностью 786,7 кг/м3, что соответствует увеличению плотности синтетических углеводородов на 10 масс. %, температурой потери текучести ниже минус 60°С.

Пример 5

Облагораживание синтетических углеводородов Фишера-Тропша с плотностью 715,2 кг/м3 и температурой потери текучести минус 27°С проводят в процессе циклизации олефинов в реакторе с неподвижным слоем катализатора, содержащего, масс. %: 0,9 Ga, 0,1 Zn, 0,1 Pt, 98,9 носитель. Процесс осуществляют с объемной скоростью подачи сырья 1,0 ч-1, объемной скоростью потока метана 1000 ч-1 при давлении 8,5 МПа и температуре 400°С.

В результате циклизации олефинов в составе синтетических углеводородов был получен продукт с плотностью 765,3 кг/м3, что соответствует увеличению плотности синтетических углеводородов на 7 масс. %, температурой потери текучести ниже минус 60°С.

Пример 6

Облагораживание синтетических углеводородов Фишера-Тропша с плотностью 715,2 кг/м3 и температурой потери текучести минус 27°С проводят в процессе циклизации олефинов в составе синтетических углеводородов в реакторе с неподвижным слоем катализатора, содержащего, масс. %: 0,5 Ga, 0,3 Zn, 0,3 Pd, 98,9 носитель. Процесс осуществляют с объемной скоростью подачи сырья 2,5 ч-1, объемной скоростью потока метана 100 ч-1 при 6,0 МПа и температуре 400°С.

В результате циклизации олефинов в составе синтетических углеводородов был получен продукт с плотностью 779,6 кг/м3, что соответствует увеличению плотности синтетических углеводородов на 9 масс. %, температурой потери текучести ниже минус 60°С.

Пример 7

Облагораживание синтетических углеводородов Фишера-Тропша с плотностью 715,2 кг/м3 и температурой потери текучести минус 27°С проводят в процессе циклизации олефинов в составе синтетических углеводородов в реакторе с неподвижным слоем катализатора, содержащего, масс. %: 0,3 Ga, 0,5 Zn, 0,3 Pt, 98,9 носитель. Процесс осуществляют с объемной скоростью подачи сырья 1,5 ч-1, объемной скоростью потока метана 1500 ч-1 при давлении 10,0 МПа и температуре 365°С.

В результате циклизации олефинов в составе синтетических углеводородов был получен продукт с плотностью 786,7 кг/м3, что соответствует увеличению плотности синтетических углеводородов на 10 масс. %, температурой потери текучести ниже минус 60°С.

Пример 8

Облагораживание синтетических углеводородов Фишера-Тропша с плотностью 715,2 кг/м3 и температурой потери текучести минус 27°С проводят в процессе циклизации олефинов в составе синтетических углеводородов в реакторе с неподвижным слоем катализатора, содержащего, масс. %: 0,5 Ga, 0,l, Zn, 0,1 Pd, 99,3 носитель. Процесс осуществляют с объемной скоростью подачи сырья 3,0 ч-1, объемной скоростью потока метана 900 ч-1 при давлении 9,0 МПа и температуре 370°С.

В результате циклизации олефинов в составе синтетических углеводородов был получен продукт с плотностью 793,9 кг/м3, что соответствует увеличению плотности синтетических углеводородов на 11 масс. %, температурой потери текучести ниже минус 60°С.

Пример 9 (по аналогу)

Сырье (вакуумный остаток) подвергали облагораживанию в потоке метана при температуре 400°С и давлении 3,0 МПа в присутствии катализатора, содержащего, масс. %: 1,0 Ag, 1,0 Ga, 5,0 Mo, 10,0 Се, в качестве носителя использовали цеолит HZSM-5. В результате процесса плотность углеводородов снижалась с 974,2 до 953,3 кг/м3 (на 2,1%).

Результаты осуществления способа согласно предлагаемому изобретению в соответствии с примерами 1-9, приведены в Таблице.

Предлагаемый способ облагораживания синтетических углеводородов Фишера-Тропша, осуществляемый циклизацией олефинов в составе синтетических углеводородов в потоке метана, способствует повышению плотности синтетических углеводородов более чем на 5 масс. %, снижению температуры потери текучести до менее минус 60°С, позволяет получить продукт, пригодный для производства синтетического дизельного топлива.

Использование метана позволяет проводить реакцию энергоэффективно, экологично, экономически привлекательно и конкурентоспособно, тем самым делая переработку метана еще более экономически выгодной и экологически безопасной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕОБРАЗОВАНИЯ СОЛНЕЧНОЙ ЭНЕРГИИ В ХИМИЧЕСКУЮ И АККУМУЛИРОВАНИЕ ЕЕ В ВОДОРОДСОДЕРЖАЩИХ ПРОДУКТАХ | 2012 |

|

RU2520475C1 |

| СПОСОБ ГИДРООБРАБОТКИ ПРОДУКТА НИЗКОТЕМПЕРАТУРНОГО СИНТЕЗА ФИШЕРА-ТРОПША | 2016 |

|

RU2650190C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2016 |

|

RU2623088C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ, ОБОГАЩЕННОЙ ИЗОПАРАФИНАМИ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2524217C2 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160764C2 |

| КАТАЛИЗАТОР ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ И СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ В ПРОЦЕССЕ ИЗОМЕРИЗАЦИИ/ГИДРОКРЕКИНГА ВЫСОКОПАРАФИНИСТОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2575172C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ЖИДКОСТЕЙ И ВОСКОВ ПРОЦЕССА ФИШЕРА-ТРОПША В БАЗОВЫЙ КОМПОНЕНТ СМАЗОЧНОГО МАСЛА И/ИЛИ МОТОРНОЕ ТОПЛИВО | 2014 |

|

RU2687960C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| СОСТАВ ТОПЛИВА | 2007 |

|

RU2414502C2 |

| Способ получения арктического дизельного топлива | 2023 |

|

RU2828690C1 |

Изобретение относится к газохимии, а именно к облагораживанию синтетических углеводородов Фишера-Тропша с получением продукта, пригодного для производства дизельного топлива. Облагораживание синтетических углеводородов Фишера-Тропша осуществляют циклизацией олефинов, входящих в состав синтетических углеводородов Фишера-Тропша, в реакторе циклизации с объемной скоростью подачи сырья 1-3 ч-1, объемной скоростью потока метана 100-1500 ч-1 при давлении 6,0-10,0 МПа и температуре 350-400°С. Циклизацию олефинов проводят в реакторе с неподвижным слоем катализатора, содержащего, масс. %: 0,1-0,9, галлия, 0,1-0,9 цинка, носитель, представляющий собой мезопористый цеолит со сращенной иерархической структурой типа MFI/MEL и характеризующийся объемом мезопор 0,06-0,12 см3/г и удельной поверхностью 350-380 м2/г, - остальное. Катализатор дополнительно содержит 0,1-0,3 масс. % палладия или платины. Технический результат - достижение повышения плотности синтетических углеводородов Фишера-Тропша и снижение температуры потери текучести до менее минус 60°С, с получением продукта, пригодного для производства дизельного топлива. 1 з.п. ф-лы, 1 табл., 9 пр.

1. Способ облагораживания синтетических углеводородов Фишера-Тропша с получением продукта, пригодного для производства дизельного топлива, характеризующийся тем, что осуществляют циклизацию олефинов, входящих в состав синтетических углеводородов Фишера-Тропша, в реакторе циклизации с неподвижным слоем катализатора, содержащего, масс. %: 0,1-0,9 галлия, 0,1-0,9 цинка, носитель, представляющий собой мезопористый цеолит со сращенной иерархической структурой типа MFI/MEL, объемом мезопор 0,06-0,12 см3/г и удельной поверхностью 350-380 м2/г, - остальное, с объемной скоростью подачи сырья 1-3 ч-1, объемной скоростью потока метана 100-1500 ч-1 при давлении 6,0-10,0 МПа и температуре 350-400°С.

2. Способ по п. 1, отличающийся тем, что катализатор дополнительно содержит 0,1-0,3 масс. % палладия или платины.

| US 11389787 B2, 19.07.2022 | |||

| КАТАЛИЗАТОР АРОМАТИЗАЦИИ МЕТАНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ МЕТАНА С ПОЛУЧЕНИЕМ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2585289C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ С МИКРО-МЕЗОПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2005 |

|

RU2288034C1 |

| МАШИНА ДЛЯ НАКАЛЫВАНИЯ ПОЧВЫ | 1929 |

|

SU20383A1 |

| US 4727206 A1, 23.02.1988 | |||

| US 10836965 B2, 17.11.2020 | |||

| US 8138384 B2, 20.03.2012 | |||

| КОМПЛЕКСНЫЙ СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2413712C2 |

Авторы

Даты

2025-02-07—Публикация

2024-07-12—Подача