Изобретение относится к технологии переработки нефтяных отходов и может быть применено в нефтедобывающей и нефтехимической промышленности для получения из отходов углеводородного сырья, а также в энергетике для получения жидких и газообразных топлив из отходов.

Известен способ переработки донных отложений нефтешламовых отходов, который включает плазмохимическую обработку донных отложений в присутствии водорода, предварительно нагретого до температуры 3000÷4000°С, с получением непредельных углеводородов С2-С4, причем перед плазмохимической обработкой донные отложения нефтешламовых амбаров разбавляют сырой нефтью в массовом соотношении 1:0,25 и подогревают до температуры 90÷95°С (RU, патент №2201407, кл. C02F 11/18, 2003 г.).

Недостатками данного способа являются:

1. Высокие затраты энергии на процесс переработки отходов, обусловленные необходимостью нагрева водорода до высокой температуры (3000÷4000°С).

2. Большие затраты ценного углеводородного сырья (нефти) для разбавления отходов в соотношении на 1 кг отходов 0,25 кг сырой нефти.

3. Значительные выбросы вредных веществ в окружающую среду, которые образуются в процессе плазмохимической обработки отходов.

Известен способ переработки смешанных нефтяных отходов и установка для его осуществления, который включает обезвоживание исходного сырья вибрационно-кавитационными колебаниями, его дальнейшую дистилляцию при нагревании головной фракции до температуры 35÷180°С при атмосферном давлении и вакуумную дистилляцию при температуре 180÷320°С с отбором печного и котельного топлива, конденсацию парообразных продуктов, разделение конденсата (ЕА, патент №003083, кл. C10G 33/06, 2002 г.).

К недостаткам данного способа относятся:

1. Высокие затраты энергии, связанные с вибрационно-кавитационным обезвоживанием отходов, а также необходимостью создания и поддержания вакуума для обеспечения дистилляции при одновременном нагреве до 180÷320°С.

2. Образование сточных вод в процессе обезвоживания нефтяных отходов, которые необходимо утилизировать, чтобы предотвратить сброс загрязненной воды в окружающую среду.

Известен способ переработки отработанных нефтепродуктов и установка для его осуществления, который включает термический крекинг исходного сырья в крекинг-котле с отделением парообразных продуктов от тяжелой фракции, конденсацию парообразных продуктов, разделение конденсата на легко- и высококипящую фракции (RU, патент №2161176, кл. C10L 1/04, 2000 г.).

Недостатками данного способа являются:

1. Потери ценного сырья из-за термического разложения отходов в процессе крекинга.

2. Высокие затраты энергии, связанные с процессом отпаривания выделенных из отходов сточных вод.

3. Выбросы вредных веществ, которые образуются при крекинге отходов, в окружающую среду.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ переработки отходов, включающий подачу отходов в реактор, обогрев реактора высокотемпературными дымовыми газами, подачу перегретого водяного пара в реактор, отделение горючего газа от жидких углеводородов и пара путем охлаждения в теплообменнике, разделение жидких углеводородов и воды, использование горючего газа и жидких углеводородов для производства высокотемпературных дымовых газов, вывод из реактора твердого остатка (US, патент №2007231073, кл. В09С 1/02, 2007 г.).

Недостатками известного способа являются:

1. Большие затраты энергии на процесс переработки отходов, связанные с процессом испарения воды из твердого остатка, который продвигается по камерам (первой и второй) через водяные затворы и шлюзы и вначале увлажняется (поглощает воду), а затем высушивается в результате нагрева в камерах.

2. Потеря части ценного сырья (жидких углеводородов), которое в качестве жидкого топлива сжигается в горелке для производства высокотемпературных дымовых газов, так как полученных горючих газов недостаточно для энергетического обеспечения процесса переработки из-за больших затрат энергии на проведение процесса.

3. Высокие выбросы продуктов сгорания (дымовых газов) в окружающую среду, которые образуются при сжигании горючих газов и жидкого топлива для обеспечения тепловой энергией процесса переработки, а также большие выбросы в окружающую среду загрязненной воды из скруббера, которая образуется при охлаждении большого количества дымовых газов в нем.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в уменьшении энергетических затрат на переработку нефтяных отходов, повышение количественного выхода и качества продуктов переработки отходов и снижение вредных выбросов в окружающую среду.

Указанный технический результат достигается тем, что в способе переработки нефтяных отходов, включающем подачу отходов в реактор, обогреваемый высокотемпературными дымовыми газами, вывод из реактора твердого остатка, охлаждение полученной в реакторе смеси горючего газа, жидких углеводородов и водяного пара, отделение горючего газа и разделение жидких углеводородов и воды, согласно изобретению, высокотемпературные дымовые газы для обогрева реактора получают путем совместного сжигания генераторного газа, полученного газификацией твердого остатка из реактора, а также жидких углеводородов и воды, подвергнутых кавитационному воздействию путем наложения ультразвука с частотой в пределах 20-200 кГц и интенсивностью колебаний 1,0-5,0 Вт/см2, причем часть полученных высокотемпературных газов смешивают с водяным паром при массовом соотношении (0,1÷0,5):1 и также используют для обогрева реактора, а охлажденные смеси горючих газов, жидких углеводородов и водяного пара осуществляют в конденсаторе до 20-100°С путем теплообмена с теплоносителем, который далее используют для сушки исходных отходов, причем осуществляют частичное разделение жидких углеводородов и воды и устанавливают их массовое соотношение в пределах 1:(1,0÷4,0).

Кроме того, указанный технический результат достигается тем, что твердый остаток выводят из реактора при температуре 400÷600°С.

При отделении горючих газов от жидких углеводородов и пара в теплообменнике образуется смесь воды в результате конденсации водяного пара и жидких углеводородов, а также в результате конденсации газообразных углеводородов. Для термической обработки воды, которая содержит растворенные углеводороды, используется совместное сжигание горючих газов, жидких углеводородов и воды, в результате чего происходит образование высокотемпературных дымовых газов, тепловая энергия которых используется для обогрева реактора и производства рабочего водяного пара. При этом высокотемпературные дымовые газы не содержат углеводородов, а содержат продукты сгорания горючих газов, жидких углеводородов и водяной пар. Таким образом, предотвращается выброс загрязненной воды в окружающую среду. Полученные дымовые газы содержат повышенное количество (в сравнении с дымовыми газами, которые образуются при сжигании только горючих газов и жидких углеводородов) водяного пара за счет испарения воды, что обеспечивает рост интенсивности теплообмена таких высокотемпературных газов при их использовании в качестве теплоносителя (обогрева реактора и производства рабочего водяного пара), так как теплоемкость водяного пара примерно в 2 раза выше теплоемкости дымовых газов без пара. Это позволяет также уменьшить расход теплоносителя и снизить время разогрева реактора за счет более интенсивного теплообмена.

Подача водяного пара в реактор в смеси с высокотемпературными дымовыми газами при массовом соотношении 1:(0,1÷0,5) позволяет снизить расход рабочего водяного пара, а также предотвратить попадание воздуха из окружающей среды в реактор, что может привести к образованию взрывоопасной смеси (смесь воздуха с газообразными углеводородами может взорваться в реакторе).

Использование смеси при массовом содержании пара и дымовых газов менее 1:0,1 приведет к повышенному расходу водяного пара, в результате чего в конденсаторе будет образовываться большое количество воды и для термической обработки этой воды потребуется значительно увеличить расход сжигаемых жидких углеводородов, в результате чего резко снизится количество получаемых жидких углеводородов, т.е. повысится расход энергии на процесс переработки и снизится энергоэффективность самого процесса.

Использование смеси при массовом содержании пара и дымовых газов более 1:0,5 в качестве теплоносителя приведет к резкому росту температуры в реакторе. Дымовые газы имеют высокую температуру, а водяной пар более низкую, а их смесь будет иметь высокую температуру, что приведет при подаче такой смеси в реактор к нарушению процесса выделения углеводородов из отходов из-за коксования, т.е. в отходах вместе с минеральной частью в этом случае будет оставаться большое количество кокса, и поэтому снизится выход жидких углеводородов, а также будут нарушаться их качественные показатели, из-за того, что некоторая часть углеводородов при высокой температуре в реакторе будет подвергаться термолизу (разложению) с образованием не только кокса, но большого количества низкомолекулярных соединений (неконденсирующихся газов).

Кроме того, высокое содержание неконденсирующихся дымовых газов в смеси с водяным паром, горючими газами и углеводородами приведет к снижению скорости конденсации в теплообменнике (конденсаторе), росту расхода охлаждающей воды и росту расхода энергии на процесс переработки.

В теплообменнике горючие газы, жидкие углеводороды и водяной пар охлаждают до температуры Т=20÷100°С путем теплообмена с теплоносителем (охлаждающей водой) для отделения горючих газов от водяного пара и жидких углеводородов. Охлаждение до температуры ниже 20°С требует специального холодильного оборудования с высоким расходом энергии. При этом при охлаждении образующихся жидких углеводородов до температуры ниже 20°С резко возрастает их вязкость (жидкие углеводороды загустевают), что приводит к нарушению работы теплообменника, так как образующиеся жидкие углеводороды при температуре ниже 20°С медленно удаляются из теплообменника.

Охлаждение до температуры выше 100°С не обеспечивает конденсации водяного пара (водяной пар конденсируется при температуре 100°С и ниже), в результате чего горючие газы будут содержать большое количество водяного пара и удельная теплота их сгорания резко снизится. Это потребует расхода дополнительного топлива для сжигания данных газов, т.е. возрастут энергетические затраты на процесс переработки нефтяных отходов.

При охлаждении смеси газов в теплообменнике, конденсации водяного пара и жидких углеводородов за счет теплообмена с водой снимается тепловая энергия, т.е. образуется нагретая вода. Поскольку для снижения расхода воды используется ее обращение в замкнутом цикле, то возникает необходимость установки дополнительного оборудования для охлаждения воды.

В предложенном техническом решении тепловая энергия охлаждающей воды используется для нагрева исходных нефтяных отходов, а вместо оборудования для охлаждения воды используется бункер-теплообменник с нефтяными отходами.

В результате нагрева исходных отходов в бункере-теплообменнике происходит испарение воды и предварительный разогрев отходов. Испарение воды перед подачей отходов в реактор обеспечивает снижение энергии на процесс переработки отходов в самом реакторе и при этом полезно используется тепловая энергия охлаждающей воды.

Отделение жидких углеводородов от воды частично и установление массового соотношения жидких углеводородов и воды в смеси в пределах 1:(1,0÷4,0) позволяет создать горючую смесь воды и жидких углеводородов, которую после этого сжигают, и таким образом производится термическая обработка воды с целью ее очистки от растворенных углеводородов.

Установление массового соотношения жидких углеводородов и воды менее чем 1:1,0 (т.е. на 1 кг жидких углеводородов будет приходиться менее 1 кг воды) приведет к расходованию жидких углеводородов в больших количествах и при сжигании такой смеси (обогащенной жидкими углеводородами) будет выделяться большое количество энергии, которую придется утилизировать, т.е. в этом случае повышаются затраты энергии на процесс переработки нефтяных отходов.

Установление массового соотношения жидких углеводородов и воды более чем 1:4,0 (т.е. на 1 кг жидких углеводородов будет приходиться более 4 кг воды) приведет к тому, что такая смесь не будет гореть самостоятельно без дополнительного топлива. В этом случае повышаются затраты энергии на процесс переработки отходов за счет необходимости сжигания дополнительного топлива.

Подача твердого остатка из реактора в газогенератор при температуре Т=400-600°С позволяет полезно использовать тепло твердого остатка в газогенераторе. Снижение температуры подаваемого в газогенератор из реактора твердого остатка до температуры ниже 400°С приведет к нарушению работы газогенератора и потребуется дополнительный подвод энергии в газогенератор для обеспечения его работы.

Подавать в газогенератор твердый остаток при температуре выше 600°С нецелесообразно, так как в этом случае произойдет перегрев самого газогенератора, в результате чего нарушится его работа и оборудование выйдет из строя.

Подача твердого остатка в газогенератор позволяет очистить твердый остаток от остаточного углерода и углеводородов с высокой температурой кипения в результате протекания реакций газификации углерода с образованием генераторного газа и прокаливания твердого остатка при температуре около 1000°С, что обеспечивает удаление из остатка углеводородов с высокой температурой кипения. Обработанный в газогенераторе твердый остаток не содержит органических соединений, а содержит только минеральные составляющие, которые не представляют опасности для окружающей среды, и поэтому данный остаток может быть использован в производстве различных строительных материалов в качестве наполнителя или для отсыпки дорожного полотна, т.е. этот остаток утилизируется экологически чистым способом, в результате чего предотвращаются выбросы вредных веществ в окружающую среду.

Сжигание полученного из твердого остатка генераторного газа и использование тепла для обогрева реактора позволяет снизить расход топлива для энергетического обеспечения работы реактора.

Для более полного сгорания смеси жидких углеводородов и воды данную смесь перед сжиганием подвергают кавитационному воздействию путем наложения ультразвука с частотой не менее 20 кГц, так как при более низкой частоте в такой смеси не развивается кавитация и не образуется устойчивая смесь жидких углеводородов и воды, т.е. смесь быстро расслаивается на воду и жидкие углеводороды.

Наложение ультразвука с частотой выше 200 кГц приводит к резкому росту энергетических затрат. Подача ультразвука с интенсивностью колебаний менее 1 Вт/см2 не обеспечивает равномерного смешения воды и жидких углеводородов, при этом также резко возрастает время, необходимое для образования устойчивой смеси.

Подача ультразвука с интенсивностью колебаний более 5,0 Вт/см2 приводит к резкому росту затрат энергии на процесс смешения.

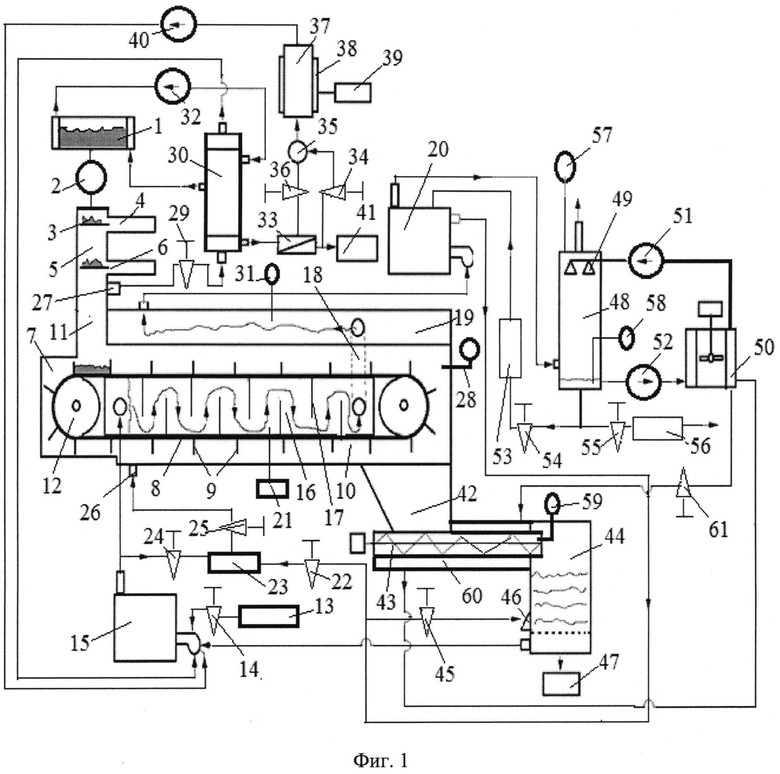

На чертеже изображена схема устройства, с помощью которой реализуется способ переработки нефтяных отходов.

Устройство содержит бункер-теплообменник 1, снабженный дозатором 2, подключенным к шлюзовой камере 3 с затвором 4, шлюзовую камеру 5 с затвором 6, реактор 7, в котором установлена лента транспортера 8, снабженная планками 9, которые образуют на ленте секции 10, загрузочный канал 11, привод 12. Устройство содержит емкость 13 с жидким топливом, снабженную краном 14, который подключен к топке 15, теплообменник 16 с установленными в нем пластинами 17, трубопровод 18, подключенный к рубашке 19, парогенератор 20, датчик температуры 21, установленный в реакторе 7, кран 22, подключенный к смесителю 23, кран 24 и кран 25, подключенный ко входу 26 реактора 7, выход 27, подключенный к загрузочному каналу 11, датчик температуры 28, кран 29, подключенный к конденсатору 30, датчик давления 31, циркуляционный насос 32, сепаратор 33, кран 34, подключенный к смесителю 35, кран 36, канал 37, оборудованный ультразвуковым излучателем 38 с генератором 39. Кроме того, в состав устройства входит насос 40, накопитель 41, канал выгрузки 42, снабженный шнеком 43, подключенным к газогенератору 44, кран 45, подключенный к шиберу 46, емкость 47, скруббер 48, снабженный форсунками 49, градирня 50 с насосами 51 и 52, фильтр 53 с краном 54, кран 55, фильтр 56 для воды, система установления кислотности 57, прибор 58 для контроля кислотности воды в скруббере 48, датчик 59 температуры, рубашка 60, кран 61.

Способ переработки нефтяных отходов осуществляют следующим образом.

Из бункера-теплообменника 1 через дозатор 2 в шлюзовую камеру 3 при закрытом затворе 4 подают заданное количество нефтяных отходов. После этого открывают затвор 4, и отходы под действием собственного веса проваливаются в шлюзовую камеру 5 и задерживаются на закрытом затворе 6. Закрывают затвор 4 и открывают затвор 6. Нефтяные отходы под действием собственного веса проваливаются в реактор 7 и попадают на ленту транспортера 8, на которой установлены планки 9, образующие секции 10. Затвор 6 открывают в момент, когда очередная секция 10 устанавливается напротив загрузочного канала 11. Это обеспечивает точную загрузку нефтяных отходов в секцию.

После этого закрывают затвор 6 и с помощью приводов 12 перемещают секцию 10 с таким шагом, чтобы следующая за ней секция 10 установилась точно напротив загрузочного канала 11. Таким образом, лента транспортера 8 перемещается циклически, т.е. не непрерывно движется, а передвигается с шагом, равным по величине длине одной секции 10. Такой режим движения ленты транспортера 8 обеспечивает точную по весу загрузку каждой секции 10.

Из емкости 13 с жидким топливом через кран 14 в топку 15 с заданным расходом подают жидкое топливо и сжигают его, а высокотемпературные дымовые газы при температуре 1000÷1100°С из топки 15 подают в теплообменник 16, представляющий собой канал прямоугольного сечения с установленными в нем пластинами 17 таким образом, чтобы организовать течение дымовых газов по каналу не по прямой, а по криволинейной траектории, что обеспечивает интенсивное перемешивание дымовых газов (турбулизацию их течения), в результате чего увеличивается передача тепла от высокотемпературных дымовых газов к станкам канала (теплообменника 16). После прохождения теплообменника 16 дымовые газы через трубопровод 18 выходят в рубашку 19 реактора 7, из которой затем подают в парогенератор 20.

При протекании дымовых газов по теплообменнику 16 нагреваются стенки теплообменника до заданной температуры, которую контролируют по показаниям датчика температуры 21.

Лента транспортера 8 плотно прилегает к верхней стенке теплообменника 16 и перемещается вдоль этой стенки. Это обеспечивает передачу тепла от нагретой стенки теплообменника 16 к ленте транспортера 8 путем теплопроводности.

Находящиеся на ленте транспортера 8 в секциях 10 нефтяные отходы нагреваются за счет передачи тепла теплопроводностью от ленты транспортера.

Проходящие по рубашке 19 реактора 7 дымовые газы нагревают стенки рубашки 19, от которых тепло излучением передается к нефтяным отходам, перемещающимся вместе с лентой транспортера 8.

Одновременно с подачей дымовых газов в теплообменник 16 от парогенератора 20 через кран 22 с заданным расходом в смеситель 23 подают водяной пар при температуре 110÷160°С. В смеситель 23 через кран 24 с заданным расходом подают высокотемпературные дымовые газы. При этом с помощью кранов 22 и 24 устанавливают массовое соотношение водяного пара и дымовых газов в пределах 1:(0,1-0,5) и данную смесь через кран 25 подают на вход 26 реактора 7.

Водяной пар в смеси с дымовыми газами поступает на вход 26 реактора 7 и перемещается к выходу 27, расположенному в загрузочном канале 11. При движении смеси вдоль нижней стенки реактора 7 (навстречу движению транспортера 8) происходит теплообмен между лентой транспортера 8 и смесью, в результате чего лента транспортера 8 охлаждается, а смесь водяного пара и дымовых газов подогревается до заданной температуры, которую контролируют по показаниям датчика температуры 28 и регулируют путем изменения величины расхода смеси водяного пара и дымовых газов кранами 22, 24 и 25.

При движении смеси вдоль верхней стенки реактора 7 навстречу движению транспортера 8 с нефтяными отходами происходит конвективный перенос тепла от стенки реактора 7 к нефтяным отходам. Смесь нагревается от стенки реактора 7 и, обтекая нефтяные отходы на ленте транспортера 8, передает им тепло.

Таким образом, нефтяные отходы на движущейся ленте транспортера 8 нагреваются путем теплопроводности, излучения и конвекции, т.е. в этом случае работают все механизмы переноса тепловой энергии.

При нагреве нефтяных отходов происходит вначале испарение фракций углеводородов с низкой температурой кипения, а затем при дальнейшем нагреве осуществляется и термическое разложение высокомолекулярных соединений, в результате чего образуются газообразные продукты и некоторая часть кокса. Данные газообразные продукты содержат горючие (неконденсирующиеся) газы и углеводороды, которые при охлаждении конденсируются с образованием жидких углеводородов.

В реакторе 7 газообразные продукты, которые выделились из нефтяных отходов, смешиваются с водяным паром и дымовыми газами, образуя парогазовую смесь, которую через выход 27 и кран 29 выводят из реактора 7 в конденсатор 30. При этом с помощью крана 29 регулируют количество выводимой парогазовой смеси таким образом, чтобы давление в реакторе 7 было выше атмосферного, что необходимо для предотвращения попадания воздуха в реактор 7 и его взрыва. Величину давления контролируют по показаниям датчика давления 31.

Одновременно с выводом газообразных продуктов из реактора 7 в конденсатор 30 с помощью циркуляционного насоса 32 через конденсатор 30 и бункер-теплообменник 1 прокачивают охлаждающую воду. В конденсаторе 30 в результате теплообмена с газообразными продуктами охлаждающая вода нагревается от Т=20°С до температуры около 100°С, а газообразные продукты охлаждаются до температуры Т=20÷100°С.

Нагретая в конденсаторе 30 охлаждающая вода проходит через бункер-теплообменник 1 и отдает тепло нефтяным отходам, которые находятся в бункере-теплообменнике 1. При нагревании нефтяных отходов до температуры 100°С из них испаряется вода, которая в виде водяного пара выходит в окружающую среду. Охлажденная в бункере-теплообменнике 1 охлаждающая вода вновь поступает в конденсатор.

В результате охлаждения из газообразных продуктов выпадает конденсат, содержащий воду и жидкие углеводороды. Конденсат из конденсатора 30 подают в сепаратор 33, в котором отделяют воду от жидких углеводородов.

Отделение воды от жидких углеводородов осуществляют частично, т.е. устанавливают массовое соотношения жидких углеводородов и воды в смеси в пределах 1:(1,0÷4,0). С помощью крана 34 в смеситель 35 подают жидкие углеводороды, а с помощью крана 36 в смеситель 35 подают воду из сепаратора 33 в заданном количестве, чтобы соблюдалось массовое соотношение жидких углеводородов и воды в смеси в пределах 1:(1,0÷4,0).

Полученную смесь воды и жидких углеводородов из смесителя 35 пропускают через канал 37, оборудованный ультразвуковым излучателем 38 с генератором 39. В процессе пропускания смеси в канале 37 возбуждают ультразвуковую кавитацию, путем наложения ультразвука с частотой в пределах 20÷200 кГц и интенсивностью колебаний 1,0÷5,0 Вт/см2. Под действием ультразвуковой кавитации образуется устойчивая смесь воды и жидких углеводородов, которую с помощью насоса 40 подают в топку 15 и сжигают. Остаточные жидкие углеводороды из сепаратора 33 подают в накопитель 41.

Продвигающиеся на ленте транспортера 8 нефтяные отходы перемещаются от загрузки к каналу выгрузки 42. Здесь в результате поворота ленты транспортера 8 осуществляется выгрузка под действием собственного веса очищенных от углеводородов нефтяных отходов.

Очищенные отходы содержат неорганические составляющие и некоторое количество кокса и углеводородов с температурой кипения выше 600°С. Поэтому данные отходы из канала выгрузки с помощью шнека 43 при температуре Т=400÷600°С подают в газогенератор 44. Температуры отходов контролируют по показаниям датчика 59, а регулируют данную температуру путем подачи в рубашку 60 с помощью крана 61 охлаждающей воды от градирни 50.

В газогенераторе 44 осуществляют газификацию отходов с образованием золы и генераторных газов. Остаточный кокс в газогенераторе взаимодействует с водяным паром по реакции: С+H2O=СО+Н2.

Одновременно с подачей очищенных отходов в газогенератор 44 с помощью крана 45 через шибер 46 в газогенератор 44 подают водяной пар и воздух. Причем расход пара регулируют краном 45, чтобы обеспечить производство генераторного газа.

Образующийся в газогенераторе 44 генераторный газ подают в топку 15 и сжигают. При этом с помощью крана 45 снижают подачу из емкости 13 жидкого топлива в топку 15. В газогенераторе 44 образуется зола, которую выгружают в емкость 47.

Дымовые газы из парогенератора 20 подают в скруббер 48, где их через форсунки 49 орошают водой. В результате газы промываются (из газов поглощаются сернистые соединения и диоксид углерода, а также частицы пыли) и очищенные выбрасываются в атмосферу.

Для обеспечения работы скруббера 48 используют градирню 50, в которой охлаждают воду для орошения. Данную воду подают из градирни 50 в скруббер 48 с помощью насоса 51, а возвращают в градирню с помощью насоса 52.

В скруббере образуется вода, содержащая кислоты и частицы пыли. Для нейтрализации воды в скруббер с помощью системы 57 подают щелочь, а кислотность контролируют по показаниям датчика рН 58.

Часть образующейся в скруббере 48 воды через фильтр 53 и кран 54 подают в парогенератор 20 и используют для производства рабочего водяного пара. Избыточную воду из скруббера 48 через кран 55 и фильтр 56 сливают в канализацию.

Способ переработки нефтяных отходов иллюстрируется следующими примерами.

Пример 1

Из бункера-теплообменника 1 через дозатор 2 в шлюзовую камеру 3 при закрытом затворе 4 подают 100 кг нефтяных отходов. Отходы содержат 18 масс. % воды, 38,8 масс. % нефтепродуктов и 43,2 масс. % примесей неорганических соединений.

После этого открывают затвор 4, и отходы под действием собственного веса проваливаются в шлюзовую камеру 5 и задерживаются на закрытом затворе 6. Закрывают затвор 4 и открывают затвор 6. Нефтяные отходы под действием собственного веса проваливаются в реактор 7 и попадают на ленту транспортера 8, на которой установлены планки 9, образующие секции 10. Затвор 6 открывают в момент, когда очередная секция 10 устанавливается напротив загрузочного канала 11. Это обеспечивает точную загрузку 100 кг нефтяных отходов в секцию. Пусть необходимое время выдержки отходов при температуре Т=600°С составляет 2 часа для удаления нефтепродуктов путем испарения и термического разложения. Поэтому секция 10 с отходами должна перемещаться от загрузочного канала 11 до канала 42 выгрузки в течение 2 часов. Положим, что производительность по исходным отходам составляет 1000 кг/ч. Таким образом, в течение каждого часа необходимо выгружать 10 секций, содержащих по 100 кг отходов (исходных) каждая. Длина верхней ветви транспортера 8 составляет 20 м. Длина каждой секции 1 м, ширина 1 м и высота 0,1 м. Поэтому на верхней ветви транспортера 8 размещается 20 секций 10. Таким образом, 20 секций разгружаются в течение 2 часов. Из этого следует, что скорость движения ленты транспортера 8 составляет 10 м/ч. При такой скорости движения нефтяные отходы в каждой секции 10 от момента загрузки до момента выгрузки будут перемещаться на ленте транспортера 8 в течение 2 часов.

После загрузки секции 10 нефтяными отходами закрывают затвор 6 и с помощью приводов 12 перемещают секцию с таким шагом 1 м, чтобы следующая за ней секция 10 установилась точно напротив загрузочного канала 11. Таким образом, лента транспортера 8 перемещается циклически, т.е. не непрерывно движется, а передвигается с шагом 1 м.

Из емкости 13 с жидким топливом через кран 14 в топку 15 с расходом 180 кг/ч подают жидкое топливо (удельная теплота сгорания 40000 кДж/кг) и сжигают его. В результате сжигания жидкого топлива образуется 2160 кг/ч дымовых газов с температурой 1000°С. Образующиеся дымовые газы при Т=1000°С из топки 15 подают в теплообменник 16, представляющий собой канал прямоугольного сечения шириной 1 м и высотой 0,5 м с установленными в нем пластинами 17 таким образом, чтобы организовать течение дымовых газов по каналу не по прямой, а по криволинейной траектории.

После прохождения теплообменника 16 дымовые газы через трубопровод 18 с расходом 2160 кг/ч выходят в рубашку 19 реактора 7, из которой затем данные газы подают в парогенератор 20.

При протекании дымовых газов по теплообменнику 16 нагреваются стенки теплообменника до температуры Т=700°С, которую контролируют по показаниям датчика температуры 21.

Лента транспортера 8 плотно прилегает к верхней стенке теплообменника 16 и перемещается вдоль этой стенки. Это обеспечивает передачу тепла от нагретой стенки теплообменника 16 к ленте транспортера 8 путем теплопроводности.

Находящиеся на ленте транспортера 8 в секциях 10 нефтяные отходы нагреваются за счет передачи тепла теплопроводностью от ленты транспортера.

Проходящие по рубашке 19 реактора 7 дымовые газы нагревают стенку рубашки 19 до температуры 600°С, от которых тепло излучением передается к нефтяным отходам, перемещающимся вместе с лентой транспортера 8.

Одновременно с подачей дымовых газов в теплообменник 16 от парогенератора 20 через кран 22 с расходом 100 кг/ч в смеситель 23 подают водяной пар при температуре 110°С. В смеситель 23 через кран 24 с расходом 10 кг/ч подают дымовые газы при температуре Т=1000°С. При этом температура образующейся смеси составляет Т=160°С, т.к. смесь нагревается за счет смешивания с дымовыми газами. В результате этого обеспечивают массовое соотношение водяного пара и дымовых газов в пределах 100:10 кг, т.е. 1:0,1, и данную смесь через кран 25 с расходом 110 кг/ч подают на вход 26 реактора 7.

Водяной пар в смеси с дымовыми газами при температуре Т=160°С поступает на вход 26 реактора 7 и перемещается к выходу 27, расположенному в загрузочном канале 11. При движении смеси вдоль нижней стенки реактора (навстречу движению транспортера 8) происходит теплообмен между лентой транспортера 8 (температура около 600°С) и смесью, в результате чего лента транспортера 8 к моменту перемещения к каналу загрузки охлаждается до температуры входящей смеси Т=160°С. Такая температура обеспечивает то, что загружаемые в секции на ленту транспортера нефтяные отходы с температурой около 60-80°С не попадают на раскаленную ленту, в результате чего из-за термических напряжений лента может разрушаться.

Смесь водяного пара и дымовых газов подогревается до температуры Т=600°С, которую контролируют по показаниям датчика температуры 28 и регулируют путем изменения величины расхода смеси водяного пара и дымовых газов кранами 22, 24 и 25.

При движении смеси вдоль верхней стенки реактора 7 навстречу движению транспортера 8 с нефтяными отходами происходит конвективный перенос тепла от стенки реактора 7 к нефтяным отходам. Смесь нагревается от стенки реактора 7 и, обтекая нефтяные отходы на ленте транспортера 8, передает им тепло.

По мере продвижения отходов от канала загрузки к каналу выгрузки происходит их нагревание, в результате чего вначале испаряется остаточная вода и углеводороды с низкой температурой кипения, а затем при дальнейшем нагреве осуществляется и термическое разложение высокомолекулярных соединений, в результате чего образуются газообразные продукты и некоторая часть кокса.

В нашем случае испаряется остаточная вода в количестве 80 кг/ч, а затем испаряются 65 кг/ч углеводороды с низкой температурой кипения, после чего происходит термическое разложение 313 кг/ч высокомолекулярных соединений и образуется 10 кг/ч кокса, который остается в отходах в смеси с неорганическим соединениями.

Таким образом, в нашем случае образуются газообразные продукты в количестве: 80 кг/ч+65 кг/ч+313 кг/ч=458 кг/ч.

Данные газообразные продукты содержат горючие (неконденсирующиеся) газы и углеводороды, которые при охлаждении конденсируются с образованием жидких углеводородов, а также водяной пар.

В реакторе 7 газообразные продукты, которые выделились из нефтяных отходов, смешиваются с водяным паром и дымовыми газами, образуя парогазовую смесь в количестве 458 кг/ч+110 кг/ч=568 кг/ч, которую через выход 27 и кран 29 выводят из реактора 7 в конденсатор 30 с расходом 568 кг/ч. При этом с помощью крана 29 регулируют количество выводимой парогазовой смеси таким образом, чтобы давление в реакторе 7 было выше атмосферного на 0,1 атм., что необходимо для предотвращения попадания воздуха в реактор. Величину давления контролируют по показаниям датчика давления 31.

Одновременно с выводом газообразных продуктов из реактора в конденсатор с помощью циркуляционного насоса 32 через конденсатор 30 и бункер-теплообменник 1 прокачивают охлаждающую воду с расходом 4000 кг/ч.

В конденсаторе в результате теплообмена с газообразными продуктами охлаждающая вода нагревается от Т=20°С до температуры около 100°С, а газообразные продукты охлаждаются до температуры Т=20°С.

Нагретая в конденсаторе 30 охлаждающая вода проходит через бункер-теплообменник 1 с расходом 4000 кг/ч и отдает тепло нефтяным отходам, которые находятся в бункере-теплообменнике. При этом количество отдаваемого тепла водой будет равно:

QB=CwMw(T100-Т20)=4,18 кДж/кг°С·4000 кг/ч (100°С-20°С)=1337600 кДж/ч,

где Cw=4,18 кДж/кг°С - удельная теплоемкость воды; Mw=4000 кг/ч - расход воды; T100=100°С - начальная температура воды; Т20=20°С - конечная температура воды.

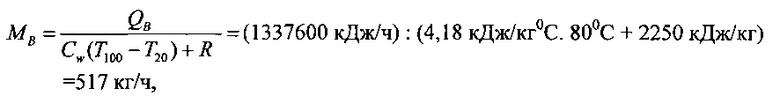

За счет этого тепла из исходных отходов можно испарить следующее количество воды:

где МВ=517 кг/ч - количество испаряемой воды из отходов; R=2250 кДж/кг - удельная теплота испарения воды.

Коэффициент полезного действия бункера теплообменника составляет 19,3%, и поэтому количество испаряемой воды из нефтяных отходов в бункере-теплообменнике составит величину 517 кг/ч·0,193=100 кг/ч.

Охлажденная в бункере-теплообменнике 1 охлаждающая вода вновь поступает в конденсатор 30.

В результате охлаждения из газообразных продуктов выпадает конденсат, содержащий воду и жидкие углеводороды.

В нашем случае выпадающий за 1 час конденсат содержит 180 кг воды и 302 кг жидких углеводородов. Таким образом, количество выпадающего в конденсаторе 30 конденсата составляет (180 кг/ч+302 кг/ч)=482 кг/ч.

Конденсат из конденсатора 30 с расходом 482 кг/ч подают в сепаратор 33, в котором отделяют воду от жидких углеводородов. Отделение воды от жидких углеводородов осуществляют частично, т.е. устанавливают массовое соотношение жидких углеводородов и воды в смеси в пределах 1:1,0. С помощью крана 34 в смеситель 35 подают жидкие углеводороды с расходом 180 кг/ч, а с помощью крана 36 в смеситель подают воду из сепаратора 33 с расходом 180 кг/ч, что обеспечивает массовое соотношение жидких углеводородов и воды в смеси 1:1,0.

Полученную смесь воды и жидких углеводородов из смесителя 35 с расходом 360 кг/ч пропускают через канал 37, оборудованный ультразвуковым излучателем 38 с генератором 39. В процессе пропускания смеси в канале возбуждают ультразвуковую кавитацию путем наложения ультразвука с частотой 20 кГц и интенсивностью колебаний 1,0 Вт/см. Под действием ультразвуковой кавитации образуется устойчивая смесь воды и жидких углеводородов, которую с помощью насоса 40 с расходом 360 кг/ч подают в топку 15 и сжигают. Удельная теплота сгорания такой смеси составляет 20000 кДж/кг, а сжигание 360 кг/ч смеси эквивалентно сжиганию 180 кг жидкого топлива с удельной теплотой сгорания 40000 кДж/кг (например, солярки). Поэтому одновременно с помощью крана 14 прекращают подачу жидкого топлива из емкости 13 в топку 15.

Остаточные жидкие углеводороды из сепаратора 33 с расходом 302 кг/ч-180 кг/ч=122 кг/ч подают в накопитель 41.

Продвигающиеся на ленте транспортера 8 нефтяные отходы перемещаются от загрузки к каналу выгрузки 42. Здесь в результате поворота ленты транспортера 8 осуществляется выгрузка под действием собственного веса очищенных от углеводородов нефтяных отходов. При этом количество выгружаемых очищенных отходов составляет величину 1000 кг/ч-80 кг/ч-378 кг/ч=542 кг/ч, где 1000 кг/ч составляют исходные отходы, а 80 кг/ч - составляет испарившаяся из отходов вода и 378 кг/ч составляют выделившиеся из отходов (в результате испарения и термического разложения) нефтепродукты.

Очищенные отходы содержат неорганические составляющие и кокс в количестве 10 кг на 542 кг общего веса, т.е. содержание кокса в очищенных отходах составляет (10 кг/542 кг)·100%=1,8%. Поэтому данные отходы (твердый остаток) при температуре Т=400°С из канала выгрузки с помощью шнека 43 с расходом 542 кг/ч подают в газогенератор 44.

Температуру твердого остатка контролируют по показаниям датчика 59 температуры, а устанавливают температуру путем подачи в рубашку 60 с помощью крана 61 охлаждающей воды от градирни 50.

В газогенераторе 44 осуществляют газификацию отходов с образованием золы и генераторных газов. Остаточный кокс в газогенераторе взаимодействует с водяным паром по реакции: С+H2O=СО+Н2.

Из данной реакции следует, что для взаимодействия 10 кг кокса (содержит практически 100 углерода) с водяным паром потребуется 15 кг водяного пара, в результате чего образуется 10 кг+15 кг=25 кг горючего газа с удельной теплотой сгорания 20000 кДж/кг.

Одновременно с подачей очищенных отходов с помощью крана 45 через шибер 46 в газогенератор 44 подают водяной пар и воздух. Причем расход пара регулируют краном 45 и устанавливают равным 15 кг/ч, чтобы обеспечить производство генераторного газа. Образующийся в газогенераторе 44 генераторный газ с расходом 25 кг/ч подают в печь 15 и сжигают.

В газогенераторе 44 образуется зола в количестве 542 кг/ч-10 кг/ч=532 кг/ч, которую выгружают в емкость 47. При этом 10 кг/ч составляет кокс, который в газогенераторе превращается в газ.

Дымовые газы из парогенератора 20 при температуре Т=200°С с расходом 2160 кг/ч подают в скруббер 48, где их через форсунки 49 орошают водой. Для охлаждения 2160 кг/ч дымовых газов в скруббере и их промывки устанавливают расход воды 12000 кг/ч. Данная вода является оборотной и циркулирует в замкнутом цикле. В результате газы промываются (из газов поглощаются сернистые соединения и диоксид углерода, а также частицы пыли) и очищенные выбрасываются в атмосферу.

Для обеспечения работы скруббера используют градирню, в которой охлаждают воду для орошения до температуры Т=20°С. Данную воду подают из градирни 50 в скруббер 48 с помощью насоса 51 с расходом 12000 кг/ч, а возвращают в градирню с помощью насоса 52 с расходом 12000 кг/ч.

В скруббере образуется вода, содержащая кислоты и частицы пыли, и при этом в скруббере из дымовых газов конденсируется часть воды, что в нашем случае составляет 120 кг/ч. Для нейтрализации воды в скруббер подают щелочь и устанавливают заданную кислотность воды рН, что контролируют по показаниям прибора 56.

Часть образующейся в скруббере воды через фильтр 53 и кран 54 с расходом 100 кг/ч подают в парогенератор 20 и используют для производства рабочего водяного пара. Избыточную воду из скруббера 48 через кран 55 с расходом 20 кг/ч сливают в канализацию.

Пример 2

Из бункера-теплообменника 1 через дозатор 2 в шлюзовую камеру 3 при закрытом затворе 4 подают 200 кг нефтяных отходов. Отходы содержат 10 масс. % воды, 40 масс. % нефтепродуктов и 50 масс. % примесей неорганических соединений.

После этого открывают затвор 4, и отходы под действием собственного веса проваливаются в шлюзовую камеру 5 и задерживаются на закрытом затворе 6. Закрывают затвор 4 и открывают затвор 6. Нефтяные отходы под действием собственного веса проваливаются в реактор 7 и попадают на ленту транспортера 8, на которой установлены планки 9, образующие секции 10. Затвор 6 открывают в момент, когда очередная секция 10 устанавливается напротив загрузочного канала 11. Это обеспечивает точную загрузку 200 кг нефтяных отходов в секцию. Пусть необходимое время выдержки отходов при температуре Т=650°С составляет 2 часа для удаления нефтепродуктов путем испарения и термического разложения. Поэтому секция с отходами должна перемещаться от загрузочного канала до канала выгрузки в течение 2 часов. Положим, что производительность по исходным отходам составляет 2000 кг/ч. Таким образом, в течение каждого часа необходимо выгружать 10 секций, содержащих по 200 кг отходов (исходных) каждая. Длина верхней ветви транспортера составляет 20 м. Длина каждой секции 1 м, ширина 1 м и высота 0,1 м. Поэтому на верхней ветви транспортера размещается 20 секций. Таким образом, 20 секций разгружаются в течение 2 часов. Скорость движения ленты транспортера составляет 10 м/ч.

После загрузки секции нефтяными отходами закрывают затвор 6 и с помощью приводов 12 перемещают секцию с таким шагом 1 м, чтобы следующая за ней секция установилась точно напротив загрузочного канала 11. Таким образом, лента транспортера 8 перемещается циклически, т.е. не непрерывно движется, а передвигается с шагом 1 м.

Из емкости с жидким топливом 13 через кран 14 в топку 15 с расходом 200 кг/ч подают жидкое топливо (удельная теплота сгорания 40000 кДж/кг) и сжигают его. В результате сжигания жидкого топлива образуется 2400 кг/ч дымовых газов с температурой 1000°С. Образующиеся дымовые газы при Т=1000°С из топки 15 подают в теплообменник 16, представляющий собой канал прямоугольного сечения шириной 1 м и высотой 0,5 м с установленными в нем пластинами 17 таким образом, чтобы организовать течение дымовых газов по каналу не по прямой, а по криволинейной траектории.

После прохождения теплообменника 16 дымовые газы через трубопровод 18 с расходом 2400 кг/ч выходят в рубашку 19 реактора 7, из которой затем данные газы подают в парогенератор 20.

При протекании дымовых газов по теплообменнику 16 нагреваются стенки теплообменника до температуры Т=750°С, которую контролируют по показаниям датчика температуры 21.

Находящиеся на ленте транспортера 8 в секциях 10 нефтяные отходы нагреваются за счет передачи тепла теплопроводностью от ленты транспортера.

Проходящие по рубашке 19 реактора 7 дымовые газы нагревают стенки рубашки до температуры 700°С, от которых тепло излучением передается к нефтяным отходам, перемещающимся вместе с лентой транспортера 8.

Одновременно с подачей дымовых газов в теплообменник 16 от парогенератора 20 через кран 22 с расходом 150 кг/ч в смеситель 23 подают водяной пар при температуре 110°С. В смеситель 23 через кран 24 с расходом 75 кг/ч подают дымовые газы при температуре Т=1000°С. При этом температура образующейся смеси составляет Т=160°С, т.к. смесь нагревается за счет смешивания с дымовыми газами. В результате этого обеспечивают массовое соотношение водяного пара и дымовых газов в пределах 150:75 кг, т.е. 1:0,5 и данную смесь через кран 25 с расходом 150 кг/ч+75 кг/ч=225 кг/ч подают на вход 26 реактора 7.

Водяной пар в смеси с дымовыми газами при температуре Т=300°С поступает на вход 26 реактора 7 и перемещается к выходу 27, расположенному в загрузочном канале 11. При движении смеси вдоль нижней стенки реактора 7 (навстречу движению транспортера 8) происходит теплообмен между лентой транспортера (температура около 650°С) и смесью, в результате чего лента транспортера 8 к моменту перемещения к загрузочному каналу 11 охлаждается до температуры входящей смеси Т=300°С. Такая температура обеспечивает то, что загружаемые в секции на ленту транспортера нефтяные отходы с температурой около 60-80°С не попадают на раскаленную ленту, в результате чего из-за термических напряжений лента может разрушаться.

Смесь водяного пара и дымовых газов подогревается до температуры Т=650°С, которую контролируют по показаниям датчика температуры 28 и регулируют путем изменения величины расхода смеси водяного пара и дымовых газов кранами 22, 24 и 25.

При движении смеси вдоль верхней стенки реактора навстречу движению транспортера 8 с нефтяными отходами происходит конвективный перенос тепла от стенки реактора к нефтяным отходам. Смесь нагревается от стенки реактора и, обтекая нефтяные отходы на ленте транспортера, передает им тепло.

По мере продвижения отходов от канала загрузки к каналу выгрузки происходит их нагревание, в результате чего вначале испаряется остаточная воды и углеводороды с низкой температурой кипения, а затем при дальнейшем нагреве осуществляется и термическое разложение высокомолекулярных соединений, в результате чего образуются газообразные продукты и некоторая часть кокса.

В нашем случае испаряется остаточная вода в количестве 40 кг/ч, а затем испаряются 120 кг/ч углеводороды с низкой температурой кипения, после чего происходит термическое разложение 600 кг/ч высокомолекулярных соединений и образуется 80 кг/ч кокса, который остается в отходах в смеси с неорганическим соединениями.

Таким образом, в нашем случае образуются газообразные продукты в количестве: 40 кг/ч+120 кг/ч+600 кг/ч=760 кг/ч.

Данные газообразные продукты содержат горючие (неконденсирующиеся) газы и углеводороды, которые при охлаждении конденсируются с образованием жидких углеводородов, а также водяной пар.

В реакторе 7 газообразные продукты, которые выделились из нефтяных отходов, смешиваются с водяным паром и дымовыми газами, образуя парогазовую смесь в количестве 760 кг/ч+225 кг/ч=985 кг/ч, которую через выход 27 и кран 29 выводят из реактора 7 в конденсатор 30 с расходом 985 кг/ч. При этом с помощью крана 29 регулируют количество выводимой парогазовой смеси таким образом, чтобы давление в реакторе 7 было выше атмосферного на 0,1 атм, что необходимо для предотвращения попадания воздуха в реактор. Величину давления контролируют по показаниям датчика давления 31.

Одновременно с выводом газообразных продуктов из реактора в конденсатор с помощью циркуляционного насоса 32 через конденсатор 30 и бункер-теплообменник 1 прокачивают охлаждающую воду с расходом 6000 кг/ч.

В конденсаторе в результате теплообмена с газообразными продуктами охлаждающая вода нагревается от Т=20°С до температуры около 100°С, а газообразные продукты охлаждаются до температуры Т=100°С.

Нагретая в конденсаторе 30 охлаждающая вода проходит через бункер-теплообменник 1 с расходом 6000 кг/ч и отдает тепло нефтяным отходам, которые находятся в бункере-теплообменнике.

При этом количество отдаваемого тепла водой будет равно:

QB=CwMw(T100-Т20)=4,18 кДж/кг°С·6000 кг/ч (100°С-20°С)=2006400 кДж/ч,

где Cw=4,18 кДж/кг°С - удельная теплоемкость воды; Mw=6000 кг/ч - расход воды; T100=100°С - начальная температура воды; T20=20°С - конечная температура воды.

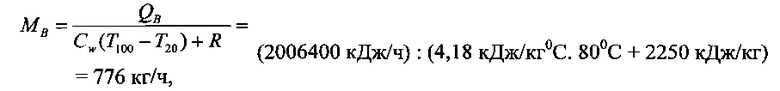

За счет этого тепла из исходных отходов можно испарить следующее количество воды:

где MB=776 кг/ч - количество испаряемой воды из отходов; R=2250 кДж/кг - удельная теплота испарения воды.

Коэффициент полезного действия бункера теплообменника составляет 20,5%, и поэтому количество испаряемой воды из нефтяных отходов в бункере-теплообменнике составит величину 776 кг/ч·0,205=160 кг/ч.

Таким образом, подводимого тепла в бункер-теплообменник достаточно для испарения 160 кг/ч воды из отходов и обеспечения содержания остаточной воды в количестве 20 кг на 1000 отходов, что при переработке 2000 кг/ч отходов приводит к испарению остаточной воды 40 кг/ч.

Охлажденная в бункере-теплообменнике 1 охлаждающая вода вновь поступает в конденсатор 30.

В результате охлаждения из газообразных продуктов выпадает конденсат, содержащий воду и жидкие углеводороды.

В нашем случае выпадающий за 1 час конденсат содержит 190 кг воды и 612 кг жидких углеводородов. Таким образом, количество выпадающего в конденсаторе 30 конденсата составляет (190 кг/ч+612 кг/ч)=802 кг/ч.

Конденсат из конденсатора 30 с расходом 802 кг/ч подают в сепаратор 33, в котором отделяют воду от жидких углеводородов.

Отделение воды от жидких углеводородов осуществляют частично, т.е. устанавливают массовое соотношение жидких углеводородов и воды в смеси в пределах 1:4,0. С помощью крана 34 в смеситель 35 подают жидкие углеводороды с расходом 47,5 кг/ч, а с помощью крана 36 в смеситель подают воду из сепаратора 33 с расходом 190 кг/ч, что обеспечивает массовое соотношение жидких углеводородов и воды в смеси 1:4,0.

Полученную смесь воды и жидких углеводородов из смесителя 35 с расходом 47,5 кг/ч+190 кг/ч=237,5 кг/ч пропускают через канал 37, оборудованный ультразвуковым излучателем 38 с генератором 39. В процессе пропускания смеси в канале 37 возбуждают ультразвуковую кавитацию путем наложения ультразвука с частотой 200 кГц и интенсивностью колебаний 5,0 Вт/см2. Под действием ультразвуковой кавитации образуется устойчивая смесь воды и жидких углеводородов, которую с помощью насоса 40 с расходом 237,5 кг/ч подают в топку 15 и сжигают. Удельная теплота сгорания такой смеси составляет 8000 кДж/кг, а сжигание 237,5 кг/ч смеси эквивалентно сжиганию 47,5 кг жидкого топлива с удельной теплотой сгорания 40000 кДж/кг (например, солярки). Поэтому одновременно с помощью крана 14 снижают подачу жидкого топлива из емкости 13 в топку 15 на величину 47,5 кг/ч и устанавливают равной 200 кг/ч-47,5=152,5 кг/ч. Остаточные жидкие углеводороды из сепаратора 33 с расходом 612 кг/ч-47,5 кг/ч=564,5 кг/ч подают в накопитель 41.

Продвигающиеся на ленте транспортера 8 нефтяные отходы перемещаются от загрузки к каналу выгрузки 42. Здесь в результате поворота ленты транспортера 8 осуществляется выгрузка под действием собственного веса очищенных от углеводородов нефтяных отходов. При этом количество выгружаемых очищенных отходов составляет величину 2000 кг/ч-40 кг/ч-720 кг/ч=1240 кг/ч, где 2000 кг/ч составляют исходные отходы, а 40 кг/ч - составляет испарившаяся из отходов вода и 720 кг/ч составляют выделившиеся из отходов (в результате испарения и термического разложения) нефтепродукты.

Очищенные отходы содержат неорганические составляющие и кокс в количестве 80 кг на 1240 кг общего веса, т.е. содержание кокса в очищенных отходах составляет (80 кг/1240 кг)·100%=6,45%. Поэтому данные отходы (твердый остаток) при температуре Т=600°С из канала выгрузки с помощью шнека 43 с расходом 1240 кг/ч подают в газогенератор 44.

Температуру твердого остатка контролируют по показаниям датчика 59 температуры, а устанавливают температуру путем подачи в рубашку 60 с помощью крана 61 охлаждающей воды от градирни 50.

В газогенераторе 44 осуществляют газификацию отходов с образованием золы и генераторных газов. Остаточный кокс в газогенераторе взаимодействует с водяным паром по реакции: С+H2O=СО+Н2.

Из данной реакции следует, что для взаимодействия 80 кг кокса (содержит практически 100 углерода) с водяным паром потребуется 120 кг водяного пара, в результате чего образуется 80 кг+120 кг=200 кг горючего газа с удельной теплотой сгорания 20000 кДж/кг.

Одновременно с подачей очищенных отходов с помощью крана 45 через шибер 46 в газогенератор 44 подают водяной пар и воздух. Причем расход пара регулируют краном 45 и устанавливают равным 120 кг/ч, чтобы обеспечить производство генераторного газа. Образующийся в газогенераторе 44 генераторный газ с расходом 200 кг/ч подают в печь 15 и сжигают. Поэтому одновременно с помощью крана 14 снижают подачу жидкого топлива из емкости 13 в топку 15 на величину 100 кг/ч и устанавливают равной 152,5 кг/ч-100 кг/ч=52,5 кг/ч, т.к. сжигание генераторного газа с расходом 200 кг/ч эквивалентно сжиганию 100 кг/ч жидкого топлива.

В газогенераторе 44 образуется зола в количестве 1240 кг/ч-80 кг/ч=1160 кг/ч, которую выгружают в емкость 47. При этом 80 кг/ч составляет кокс, который в газогенераторе превращается в газ.

Дымовые газы из парогенератора 20 при температуре Т=200°С с расходом 2400 кг/ч подают в скруббер 48, где их через форсунки 49 орошают водой.

Для охлаждения 2400 кг/ч дымовых газов в скруббере и их промывки устанавливают расход воды 12500 кг/ч. Данная вода является оборотной и циркулирует в замкнутом цикле.

В результате газы промываются (из газов поглощаются сернистые соединения и диоксид углерода, а также частицы пыли) и очищенные выбрасываются в атмосферу.

Для обеспечения работы скруббера 48 используют градирню 50, в которой охлаждают воду для орошения до температуры Т=20°С. Данную воду подают из градирни 50 в скруббер 48 с помощью насоса 51 с расходом 12500 кг/ч, а возвращают в градирню 50 с помощью насоса 52 с расходом 12500 кг/ч.

В скруббере 48 образуется вода, содержащая кислоты и частицы пыли, и при этом в скруббере из дымовых газов конденсируется часть воды, что в нашем случае составляет 300 кг/ч. Для нейтрализации воды в скруббер 48 подают щелочь и устанавливают заданную кислотность воды рН, что контролируют по показаниям прибора 58.

Часть образующейся в скруббере 48 воды через фильтр 53 и кран 54 с расходом 230 кг/ч подают в парогенератор 20 и используют для производства рабочего водяного пара. Избыточную воду из скруббера 48 через кран 55 с расходом 300 кг/ч-230 кг/ч=70 кг/ч сливают в канализацию.

Предложенный способ переработки нефтяных отходов испытан в условиях экспериментального производства и отличается от известных улучшенными показателями по энергетическим затратам на переработку нефтяных отходов, повышением количественного выхода и качества продуктов переработки отходов, а также снижением вредных выбросов в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2574411C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2494128C2 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2495066C2 |

| Устройство для переработки нефтяных отходов | 2016 |

|

RU2627784C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2004 |

|

RU2276170C2 |

Изобретение может быть использовано в нефтехимической и энергетической промышленности. Способ переработки нефтяных отходов включает подачу отходов в реактор, обогреваемый высокотемпературными дымовыми газами. Высокотемпературные дымовые газы для обогрева реактора получают путем совместного сжигания генераторного газа, полученного газификацией твердого остатка из реактора, а также жидких углеводородов и воды, подвергнутых кавитационному воздействию путем наложения ультразвука с частотой в пределах 20-200 кГц и интенсивностью колебаний 1,0-5,0 Вт/см2. Часть полученных высокотемпературных газов смешивают с водяным паром при массовом соотношении (0,1÷0,5):1 и также используют для обогрева реактора. Охлаждение смеси горючих газов, жидких углеводородов и водяного пара осуществляют в конденсаторе до 20-100°С путем теплообмена с теплоносителем, который далее используют для сушки исходных отходов, причем осуществляют частичное разделение жидких углеводородов и воды и устанавливают их массовое соотношение в пределах 1:(1,0÷4,0). Изобретение позволяет уменьшить энергетические затраты, повысить количественный выход и качество продуктов переработки отходов, а также снизить вредные выбросы в окружающую среду. 1 з.п. ф-лы, 1 ил., 2 пр.

1. Способ переработки нефтяных отходов, включающий подачу отходов в реактор, обогреваемый высокотемпературными дымовыми газами, вывод из реактора твердого остатка, охлаждение полученной в реакторе смеси горючего газа, жидких углеводородов и водяного пара, отделение горючего газа и разделение жидких углеводородов и воды, отличающийся тем, что высокотемпературные дымовые газы для обогрева реактора получают путем совместного сжигания генераторного газа, полученного газификацией твердого остатка из реактора, а также жидких углеводородов и воды, подвергнутых кавитационному воздействию путем наложения ультразвука с частотой в пределах 20-200 кГц и интенсивностью колебаний 1,0-5,0 Вт/см2, причем часть полученных высокотемпературных газов смешивают с водяным паром при массовом соотношении (0,1÷0,5):1 и также используют для обогрева реактора, а охлаждение смеси горючих газов, жидких углеводородов и водяного пара осуществляют в конденсаторе до 20-100°С путем теплообмена с теплоносителем, который далее используют для сушки исходных отходов, причем осуществляют частичное разделение жидких углеводородов и воды и устанавливают их массовое соотношение в пределах 1:(1,0÷4,0).

2. Способ переработки нефтяных отходов по п. 1, отличающийся тем, что твердый остаток выводят из реактора при температуре 400÷600°С.

| Установка для термического обезвреживания нефтешламов | 1980 |

|

SU917493A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1972 |

|

SU427978A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2161176C1 |

| Вращающийся золотник для многоцилиндровых двигателей внутреннего горения | 1923 |

|

SU3083A1 |

| WO 1998008923 A1, 05.03.1998. | |||

Авторы

Даты

2015-10-27—Публикация

2014-03-31—Подача