Изобретение относится к способу подготовки покрываемой зоны подложки для приема металлического покрытия, наносимого термическим напылением.

Более конкретно, изобретение относится к подложкам, которые очень чувствительны к высокой температуре или, в более общем смысле, которые проявляют несовместимость с нанесением металлического слоя термическим напылением.

В частности, а не в плане ограничения, настоящее изобретение относится к подложкам, изготовленным из композитного материала с органической матрицей (OMC). Также могут рассматриваться в особенности подложки, выполненные из сплава на основе магния, или даже подложки, изготовленные полностью или частично из органического материала, такого как пластические материалы.

В области авиации, и более конкретно, в области авиационных турбореактивных двигателей, постоянной проблемой является снижение веса конструкционных элементов турбореактивного двигателя.

Эта проблема обусловила разработку лопаток вентилятора или направляющих лопаток статора, которые имеют перо, выполненное из композитного материала с органической матрицей, поскольку такие композитные перья имеют меньший вес, нежели металлические перья. Однако передние кромки таких композитных перьев слишком чувствительны к эрозии и к возможным ударам (птиц, гравия, льда, песка и т.д.), чтобы использоваться без защиты.

Поэтому необходимо защищать детали из ОМС, чтобы сохранять их геометрическую и физическую целостность и чтобы обеспечивать некоторый минимальный срок службы. Известна защита такой передней кромки с использованием:

- металлической упрочняющей ленты, наклеенной на переднюю кромку;

- противоэрозионной краски, нанесенной на переднюю кромку;

- металлической или пластиковой противоэрозионной пленки, наклеенной на переднюю кромку; или

- комбинации вышеуказанных защитных мер.

В порядке примера, оконечность передней кромки лопатки из OMC, в частности лопатки вентилятора, может быть снабжена металлическим покрытием.

Эта покрываемая зона сама по себе подобна тонкой фольге, в особенности тогда, когда лопатка является малой, и может быть серьезно повреждена, будучи покрываемой посредством термического напыления металла.

Возможны другие варианты применения: в частности, кожух, такой как кожух воздухозаборника двигателя, размещенный вокруг вентилятора, низконапорные направляющие лопатки, и, в более общем смысле, любая деталь, температура которой не превышает 150°С.

Патентный документ FR 2 978 931 представляет изготовление защитного покрытия термическим напылением при сжатии, в частности, для противодействия ранее описанному явлению, когда покрытие наносится в условиях растяжения в результате различия в тепловом расширении между покрытием и подложкой.

Какое бы защитное покрытие ни применялось, важнейшим условием является его способность сцепляться с передней кромкой: для защиты необходимо достаточно хорошее сцепление с передней кромкой, чтобы выдерживать удары без возникновения отслоения и без смещения относительно кромки и чтобы удовлетворять требованиям в отношении долговечности в условиях нормальной эксплуатации.

Получение покрытий термическим напылением представляет собой технологию, которая удовлетворяет эту потребность. Тем не менее, на деталях из OMC, которые имеют сложную форму, термическое напыление сопряжено с рядом трудностей:

- адгезия покрытия: детали из OMC сформированы главным образом из волокон (>70%), в частности углеродных волокон, и с меньшим содержанием смолы (<30%), в частности эпоксидной смолы. Напротив, вследствие их структуры и способа их изготовления, поверхность OMC-материала составлена по большей части смолой, нежели углеродным волокном, и, хотя нанесенные термическим напылением покрытия прилипают к углеродному волокну, они очень плохо сцепляются со смолой. В результате этого покрытие сцепляется с OMC-материалом только через материал углеродного волокна, присутствующего на его поверхности, то есть в лучшем случае на 50% площади поверхности.

- Влияние высокой температуры при термическом напылении на OMC: во время термического напыления эпоксидная смола разрушается под действием тепла, выделяемого напыляемым расплавленным металлом; это также справедливо для углеродного волокна, хотя и в меньшей степени. Этот дефект возникает вследствие низкой теплопроводности смолы и углерода.

В отношении термического напыления теплопроводность рассматривается как способность покрываемой подложки более или менее быстро отводить или рассеивать тепло, которое оно воспринимает, в особенности от расплавленного порошка. Чем ниже ее теплопроводность, тем выше степень, до которой тепло становится сосредоточенным локально в подвергаемой воздействию подложке; чем причиняется ущерб ее собственной целостности. Это тепловое воздействие повреждает поверхности подложек из ОМС до глубины в несколько десятых долей миллиметра (мм). Для деталей, которые имеют малую толщину (<2 мм), или малый вес, этот эффект усиливается и оказывается губительным.

- Различие коэффициентов теплового расширения: термическое напыление состоит в нанесении покрытия на поверхность детали путем напыления расплавленного порошка. При охлаждении покрытие претерпевает сжатие в результате теплового сжатия, которое является бóльшим, чем сжатие охлажденной подложки. Эта разница в тепловом сжатии/расширении между покрытием и подложкой ведет к напряжению покрытия, которое тогда называется находящимся «при растяжении». Это явление ухудшает адгезию покрытия к подложке и усиливается с возрастанием разницы между характеристиками теплового расширения покрытия и подложки. Это применимо в особенности к подложке из ОМС, которая имеет более низкий коэффициент теплового расширения по сравнению с металлическим покрытием, которое имеет средний коэффициент теплового расширения.

Цель настоящего изобретения состоит в создании способа, обеспечивающего возможность преодолеть недостатки прототипа и, в частности, позволяющего проводить нанесение металлического покрытия на подложку, в частности на подложку из ОМС, термическим напылением, и выполнять это с улучшенными адгезией и прочностью.

Для этой цели в настоящем изобретении способ отличается тем, что выполняют следующие этапы, на которых:

а) наносят слой адгезива на покрываемую зону, причем слой имеет однородную толщину более 10 микрометров (мкм) и менее 100 мкм;

b) прежде, чем адгезив высохнет, проводят холодное напыление металлического порошка на покрываемую зону таким образом, что частицы порошка становятся погруженными, по меньшей мере частично, в упомянутый слой адгезива; и

с) высушивают адгезив, в котором упомянутые частицы порошка остаются захваченными, образуя тем самым грунтовочное покрытие, пригодное для приема металлического покрытия, наносимого термическим напылением.

В этой связи может быть понятно, что благодаря присутствию адгезива можно провести нанесение частиц металлического порошка на поверхность подложки холодным способом, то есть при температуре окружающей среды, и выполнить это без какого бы то ни было повреждения подложки в области, которая ограничивается покрываемой зоной, причем частицы металлического порошка служат для защиты подложки во время последующего термического напыления с целью нанесения металлического покрытия.

Таким образом, в случае подложки из ОМС частицы металлического порошка наносят холодным способом на поверхность подложки из ОМС без какого-либо повреждения волокон или матрицы подложки в области, которая ограничивается покрываемой зоной, причем частицы металлического порошка затем служат для защиты подложки из ОМС в процессе последующего термического напыления для нанесения самого металлического покрытия.

Грунтовочное покрытие выполнено из частиц металлического порошка, приклеенных к подложке, вместо того, чтобы быть расплавленными и напыленными на подложку.

В общем и целом, с использованием технического решения согласно настоящему изобретению можно изготовить холодное металлическое адгезионное грунтовочное покрытие.

Тем самым этот способ может быть применен на любой подложке, к которой прилипает адгезив.

Адгезив предпочтительно пригоден для высушивания (или отверждения) при температуре менее 100°С, чтобы избежать повреждения подложки, в частности подложки из ОМС, во время этапа высушивания.

Кроме того, это решение обеспечивает дополнительное преимущество в том, что также позволяет, при надлежащем выборе состава порошка, используемого для грунтовочного покрытия, изготовить металлическое покрытие из материалов, выбранных из всего возможного ряда материалов, которые пригодны для применения при обеспечении защиты от износа и трения.

Без ограничения таковыми, эти материалы могут включать следующие металлические порошки: NiAl, NiCrAl, NiCrAlY, CuNiIn, CuAl, сплавы на основе Со типа «Triballoy» (зарегистрированная торговая марка) или «Stellite» (зарегистрированная торговая марка), карбидные керметы (металло-керамические материалы) типа композитов «WC-металл» или «Cr2C3-металл», по возможности включающие антифрикционные лакировки (типа «металл-нитрид бора» или «металл-графит»), в однокомпонентном порошке или даже в смеси двух или более порошков.

Последующая адгезия покрытия, полученного термическим напылением на наклеенное грунтовочное покрытие, зависит от разнообразных параметров, к которым относится толщина слоя адгезива. Если слой адгезива является слишком толстым, тогда частицы металлического порошка скрыты в адгезиве, и адгезия снижается, поскольку во время термического напыления расплавленный материал с самого начала не соприкасается с металлическими частицами грунтовочного покрытия.

Грунтовочное покрытие выполнено из частиц нерасплавленного металлического порошка, которые в своем большинстве:

- являются полупогруженными в адгезив на стороне подложки; и

- наполовину выступают из слоя адгезива на другой стороне; тем самым это грунтовочное покрытие готово к приему слоя, наносимого термическим напылением.

В этом отношении может быть понятно, что слой адгезива должен иметь толщину, которая является меньшей, чем размер частиц порошка. Таким образом, указанный слой адгезива предпочтительно имеет толщину меньшую, чем средний диаметр d50 частиц упомянутого порошка.

Если поверхностная концентрация частиц металлического порошка (или смеси порошков) низка, тогда соответственно снижается адгезия.

Поверхностная концентрация представляет собой число частиц в расчете на единицу площади. Если металлические частицы располагаются далеко друг от друга, тогда поверхностная концентрация является низкой. Если же металлические частицы размещены вплотную друг к другу, тогда поверхностная концентрация становится максимальной. Адгезия напыляемого впоследствии покрытия зависит от этой поверхностной концентрации. Для сильной адгезии требуется, чтобы поверхностная концентрация была довольно высокой, но не до ее максимальной величины, чтобы позволять достаточную адгезию для обеспечения сцепления с грунтовочным покрытием, которое приклеено к подложке.

Эту характеристику регулируют посредством гранулометрического состава металлического порошка сообразно текучести используемого адгезива.

В одном предпочтительном варианте исполнения, в конце этапа b) частицами порошка покрыты более 70% и менее 95% площади поверхности покрываемой зоны.

В одном предпочтительном варианте исполнения, после нанесения адгезива на этапе а), подложку с нанесенным на нее адгезивом помещают в смеситель или в мешалку, которые приводят в движение для предотвращения растекания адгезива за пределы покрываемой зоны, причем упомянутое движение продолжают во время этапа b), в котором проводят холодное напыление, и этапа с) высушивания адгезива, и останавливают, как только адгезив затвердевает.

В качестве примера, такой смеситель представляет собой трехмерный динамический миксер типа «Turbula» (зарегистрированная торговая марка).

Этим предотвращают расползание или растекание адгезива и поддерживают равномерную толщину адгезива соответственно той толщине адгезива при его нанесении.

В предпочтительном подходе, перед этапом а) выполняют этап а0), состоящий в придании поверхности подложки равномерной шероховатости в покрываемой зоне, в частности, с использованием пескоструйной обработки, и более конкретно, пескоструйной обработки с помощью мелкозернистого песка.

С помощью такого этапа можно проще получить более однородное нанесение адгезива на этапе а).

В еще одном предпочтительном варианте исполнения, в конце этапа с) выполняют этап c’), во время которого грунтовочное покрытие подвергают окончательной обработке для удаления неприклеенных частиц порошка. В качестве примера, это удаление может быть выполнено сдуванием и/или пескоструйной обработкой.

Этот этап служит для сведения к минимуму или полного устранения присутствующих неприклеенных частиц порошка, в частности частиц, захваченных поверхностью слоя адгезива, которые в противном случае могли бы приводить к возрастанию толщины грунтовочного покрытия и также могли бы обусловливать местные проблемы с адгезией металлического покрытия, нанесенного на грунтовочное покрытие термическим напылением.

Изобретение также представляет способ защиты подложки от износа, в котором выполняют вышеописанный способ подготовки, и дополнительно включает, после этапа с), этап d), во время которого на грунтовочное покрытие наносят металлическое покрытие посредством термического напыления, тем самым формируя на подложке металлический защитный слой.

Этот металлический защитный слой наносят либо непосредственно на грунтовочное покрытие, либо на еще один промежуточный слой, который покрывает грунтовочное покрытие.

В порядке примера, промежуточный слой может соответствовать второму металлическому грунтовочному покрытию.

Изобретение также представляет деталь, выполненную из подложки, включающую в себя противоизносное покрытие, которое включает:

- грунтовочное покрытие, наклеенное на подложку и содержащее частицы порошка металлического материала, которые погружены, по меньшей мере частично, в смоляную матрицу, имеющую толщину более 10 мкм, менее 100 мкм и менее чем средний диаметр d50 частиц указанного порошка; и

- износостойкий слой с толщиной более 100 мм, каковой слой является сплошным и выполнен из металлического материала.

Обнаружено, что смоляная матрица грунтовочного покрытия на такой детали имеет толщину того же порядка величины, что и размер частиц порошка в грунтовочном покрытии, то есть толщину, которая близка к размеру частиц порошка, которая может быть оценена как толщина, находящаяся в диапазоне от 30% до 120%, предпочтительно в диапазоне от 30% до 95% и еще более предпочтительно в диапазоне от 40% до 80% среднего диаметра d50 частиц упомянутого порошка.

В предпочтительном подходе изобретение представляет деталь, в которой подложка изготовлена из композитного материала с органической матрицей.

Такая деталь может представлять собой, в частности, перо, выполненное из композитного материала с органической матрицей и имеющее переднюю кромку, причем передняя кромка защищена упрочнением, сформированным из металлического покрытия, нанесенного на переднюю кромку с использованием вышеуказанного способа защиты.

Такое перо представляет собой перо лопатки газотурбинного двигателя, лопасти вертолета или лопасти пропеллера.

В идеальном случае, толщина адгезива должна быть близкой к половине среднего диаметра d50 частиц порошка, впоследствии напыляемого холодным способом.

Слой адгезива предпочтительно имеет толщину свыше 10 мкм и менее 50 мкм, причем эта толщина слоя адгезива находится в диапазоне от 20 мкм до 40 мкм.

Для порошка, имеющего размер частиц как определяемый величинами d10=45 мкм и d90=90 мкм, эта толщина адгезива преимущественно составляет около 30 мкм.

Адгезив наносят с использованием кисти, тампона, пульверизатора или любым другим способом, позволяющим получать слой, который имеет по возможности однородную толщину.

Указанный слой адгезива предпочтительно формируют из эпоксидного адгезива, включающего смолу и отвердитель, смешиваемые друг с другом перед этапом а), прежде, чем проводят этап а) нанесения.

Затем, перед тем, как адгезив высохнет, на покрытую адгезивом поверхность напыляют металлический порошок, обычно используемый для термического напыления грунтовочного покрытия, а именно: NiAl, NiCrAl, NiCrAlY,...

При этом нанесении частицы порошка затем образуют равномерный металлический слой на детали/подложке, независимо от потенциально сложной формы детали, поскольку порошок напыляют.

Среди способов, пригодных для холодного напыления порошка грунтовочного покрытия, могут быть упомянуты, без ограничения, нанесение вручную, использование пистолета-распылителя, тампона, аэрографа, ...

Таким образом, может быть понятно, что этот способ не ограничивается формой покрываемой зоны, за исключением возможного отсутствия доступности к покрываемой зоне, будь то для системы холодного напыления порошка, составляющего грунтовочное покрытие, или же для системы термического напыления порошка, образующего конечное термозащитное покрытие.

Деталь, имеющую приклеенный к ней металлический порошок, высушивают в соответствии с техническими спецификациями для адгезива. Для деталей из OMC должен быть выбран такой адгезив, для высушивания которого не требуется нагревание до температуры свыше 100°С.

После высыхания деталь из OMC покрывают шероховатым металлическим грунтовочным покрытием, идентично детали, которая имела стандартное грунтовочное покрытие, нанесенное на нее термическим напылением.

В таких обстоятельствах на это грунтовочное покрытие может быть нанесено любое обычное покрытие, образованное термическим напылением.

В ходе этой последней операции подвергаемую напылению деталь необходимо охлаждать с использованием стандартных способов, во избежание превышения температур, при которых OMC и адгезив разлагаются, и предпочтительно поддерживать при температуре ниже 100°С, и/или чтобы избежать, насколько это возможно, создания растягивающих напряжений, которые могли бы приводить к отслоению покрытия.

Такие способы охлаждения включают организацию охлаждения, которое локализовано вблизи зоны, подвергаемой термическому напылению, с использованием одного или другого из следующих способов: непрерывного продувания холодного воздуха или капель жидкого диоксида углерода или жидкого азота. Эти способы охлаждения могут быть объединены с термическим напылением, проводимым с низкой скоростью, чтобы свести к минимуму количество тепла, которое подводится к OMC расплавленным частицами порошка.

Может быть понятно, что ассортимент металлических покрытий, которые могут быть нанесены на наклеенное грунтовочное покрытие, связан с поведением адгезива при высокой температуре, и также может быть понятно, что способы охлаждения детали, когда применяются в сочетании с выполнением термического напыления при «холодной» скорости (высокой скорости сканирования, низкой скорости подачи порошка и с предусмотренными паузами при напылении во избежание перегревания), обеспечивают возможность нанесения покрытия любого типа.

Кроме того, адгезия покровного слоя, нанесенного термическим напылением на грунтовочное покрытие, улучшается с использованием в грунтовочном покрытии порошка, который имеет частицы с формой, которая является скорее неправильной, нежели близкой к сферической. Кроме того, частицы с такими неправильными формами лучше связываются со слоем адгезива.

Предпочтительно выбирать порошки, имеющие коэффициент сферичности частиц, который составляет менее 0,75, преимущественно менее 0,70 и еще более предпочтительно менее 0,65, с еще более благоприятной ситуацией, когда этот коэффициент сферичности составляет менее 0,60.

Термин «сферичность» используется для обозначения коэффициента сферичности (безразмерной величины), как определено Уодделлом (Wadell) следующим образом: соотношение между площадью поверхности сферы, имеющей такой же объем, как частица, и площадью поверхности рассматриваемой частицы (ψv), которое также эквивалентно квадрату соотношения между эквивалентным по объему диаметром и эквивалентным по площади диаметром. Значение 1 соответствует идеальной сфере.

Все частицы порошка, используемого в изобретении, предпочтительно имеют формфактор, находящийся в диапазоне от 1,5 до 3. Этот формфактор предпочтительно находится в диапазоне от 1,6 до 2,5, преимущественно в диапазоне от 1,7 до 2,3 и более предпочтительно в диапазоне от 1,8 до 2.

Этот формфактор, который представляет хороший показатель степени сплюснутости частиц, определяется как соотношение между максимальным диаметром Ферета (максимальным расстоянием между двумя касательными, параллельными двум противоположным сторонам частицы) и минимальным диаметром Ферета (минимальным расстоянием между двумя касательными, параллельными двум противоположным сторонам частицы). Таким образом, равный 1 формфактор соответствует сфере, и формфактор √2 соответствует кубу.

В данном тексте термин «частица» соответствует физическому объекту, который изолирован от других физических объектов в рассматриваемом порошке.

Среди существующих порошков разнообразных типов, в частности, в контексте настоящего изобретения, полученные водоструйным измельчением порошки являются предпочтительными перед образованными газоструйным измельчением порошками. Более конкретно, полученные водоструйным измельчением порошки состоят из частиц, которые имеют весьма неправильную форму, будучи довольно тонкими и имеющими форму, далекую от сферической. Поэтому такие полученные водоструйным измельчением порошки являются лучшими для сцепления адгезива согласно изобретению.

Теперь деталь готова к нанесению покрытия стандартным термическим напылением, в частности, любым из следующих способов напыления: паяльной лампой, проволочно-дуговым напылением, высокоскоростным газопламенным напылением (HVOF), или горелкой для плазменно-дуговой обработки (атмосферного плазменного напыления (APS), плазменного напыления в инертном газе (IPS), или плазменного напыления в среде низкого давления (LPPS)), или холодным напылением, которое состоит в напылении при очень высокой скорости порошка, который нагревается только горячим воздухом или горячим газом.

Поскольку поверхность выполнена из металла и является шероховатой, возможно нанесение покрытия любого типа. Для нанесения противоэрозионного покрытия подходящим вариантом является выбор покрытия «WC-металл» (карбид вольфрама с кобальтовым связующим). Например, для нанесения покрытия «WC-металл» при сжатии может быть использовано напыление при высоком давлении (HVOF).

Толщина покрытия типично находится в диапазоне от 0,5 мм до 20 мм.

При одной благоприятной возможности металлическое покрытие, которое наносят термическим напылением, выполняют из того же материала, что и металлический порошок, который напылен холодным способом для получения грунтовочного покрытия.

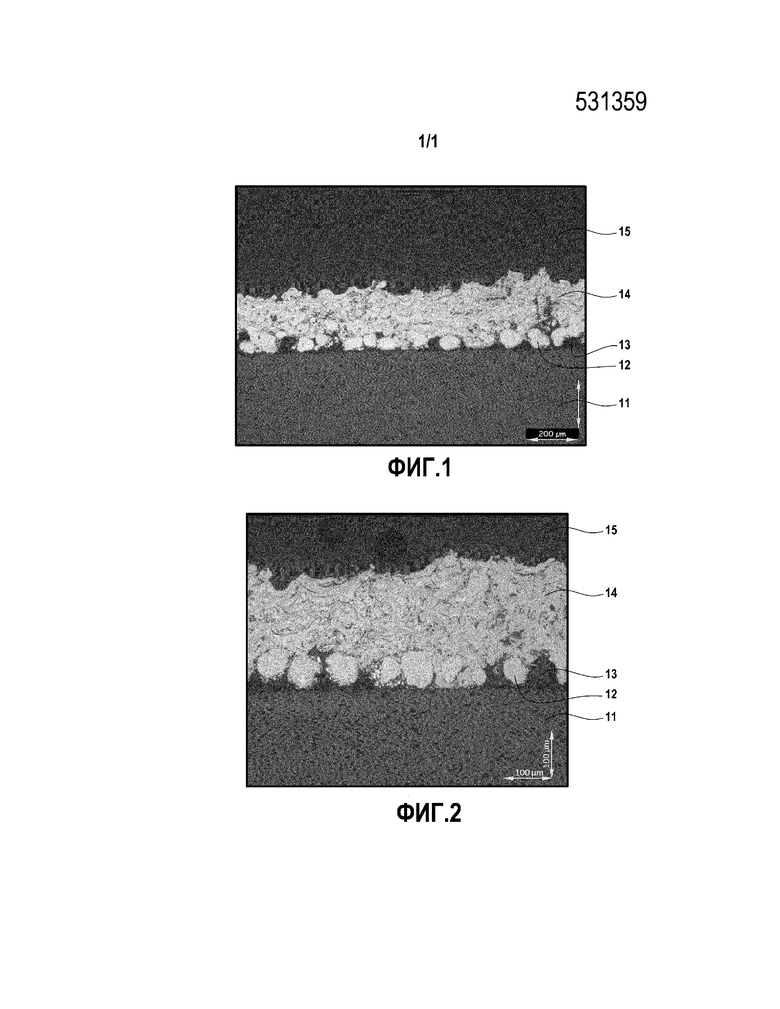

Другие преимущества и характеристики изобретения проявляются по прочтении нижеследующего описания, приведенного в порядке примера и со ссылкой на сопроводительный чертеж, в котором Фигуры 1 и 2 представляют микрофотографии покрытия, напыленного на подложку из ОМС, и полученные способом согласно изобретению.

В качестве примера, ниже следует описание применения способа согласно изобретению для получения покрытия на передней кромке лопатки вентилятора, изготовленной методом инжекции смолы в форму (RTM).

Лопатка вентилятора, изготовленная RTM-методом, имеет переднюю кромку, которая является тонкой и имеет сложную форму по своей длине. Толщина передней кромки не превышает 2 мм. Поскольку она выполнена из композитного материала (углеродных волокон с трехмерным плетением и с нагнетаемой эпоксидной смолой), передняя кромка лопатки чувствительна к эрозии. Для защиты передней кромки важно применение противоэрозионного упрочнения. В настоящее время такое упрочнение состоит в формованной металлической детали, наклеенной на переднюю кромку. На корыте и спинке лопатки оно является протяженным от передней кромки примерно на 40 мм. Хотя это упрочнение, выполненное из Ti-сплава, является относительно тонким на своих участках, покрывающих корыто и спинку лопатки, оно является толстым (в диапазоне от 5 мм до 10 мм) на ее вершине, так как сам Ti-сплав в некоторой степени чувствителен к эрозии, и необходим запас толщины.

Способ согласно изобретению исполняют с использованием следующих этапов:

- обезжиривание: деталь обезжиривают.

- Маскирование перед нанесением адгезива: проводят маскирование с использованием поливинилхлоридной (PVC) липкой ленты, которую также применяют для создания защиты в процессе пескоструйной обработки. Она защищает зоны, на которые не наносится адгезив и на которые не должно быть нанесено покрытие.

- Пескоструйная обработка: зоны, на которые должен быть нанесен адгезив, подвергают пескоструйной обработке с использованием корунда (с зернистостью 180 мкм или 300 мкм). Эта подготовка с пескоструйной обработкой служит для получения поверхности, которая имеет равномерную шероховатость, чтобы адгезив однородно распределялся по поверхности (желательно получение шероховатости Ra, лежащей в диапазоне от 0,8 мкм до 5 мкм).

- Нанесение адгезива: для этой цели применяют адгезив на основе эпоксидной смолы «Spécifix de Struers». Адгезив на основе смолы готовят смешением смолы «Specifix Resin» с отвердителем «Specifix-40 curing agent».

Для распределения композиции в виде тонкого слоя поверх зоны лопатки, которая должна быть покрыта адгезивом (покрываемой зоны), применяют кисть. В смолу может быть введен флуоресцентный краситель, чтобы визуализировать однородность ее толщины по цветовому контрасту, когда используют ультрафиолетовую (UV) лампу. В идеальном случае, смола может быть нанесена с использованием пульверизатора в манипуляторе робота с тем, чтобы получать лучшую воспроизводимость. Толщина нанесенного адгезива на основе смолы составляет около 30 мкм. Если толщина нанесенного смоляного адгезива является достаточно малой, адгезив на основе смолы не должен расплываться. Наконец, поверх покрытой адгезивом зоны наносят порошок вручную или с использованием пистолета-распылителя.

Чтобы избежать эффектов растекания и/или расползания адгезива на основе смолы под действием силы тяжести, лопатку закрепляют в устройстве, которое движется таким образом, чтобы противостоять таким эффектам, то есть в устройстве типа смесителя или мешалки. В этом примере устройство представляет собой трехмерный динамический миксер, такой как устройство типа «Turbula» (зарегистрированная торговая марка), который применяют с иной целью, нежели его изначальное назначение. Выполняемое устройством трехмерное движение и скорость этого движения являются такими, что они предотвращают расползание адгезива на основе смолы.

Затем напыляют порошок в то время, как деталь движется в устройстве, с использованием пистолета-распылителя, который сам удерживается роботом. Более конкретно, он представляет собой пистолет-распылитель робота для термического напыления, однако его источник тепла отключен.

- Полимеризация или отверждение адгезива на основе смолы: адгезив на основе смолы, который был выбран, отверждают в течение 1 часа (час) при температуре 90°С, или в течение 3 час при температуре 50°С.

В идеальном случае, лопатку продолжают перемещать в том же устройстве по меньшей мере в течение времени, необходимого для обеспечения того, что смола будет полимеризована в достаточной мере, чтобы больше не расползаться.

- Окончательная обработка сдуванием или пескоструйной обработкой: наклеенное металлическое грунтовочное покрытие очищают от неприклеенного избыточного порошка сдуванием или пескоструйной обработкой с использованием мелкозернистого корунда (50 мкм).

- Удаление маски и визуальное обследование: удаляют маску с детали, и визуально обследуют ее внешний вид. Ее внешний вид должен показывать нанесенное покрытие, которое имеет однородную толщину, без любых вариаций по цвету, и без любых местных просветов наклеенного грунтовочного покрытия.

Покрытия, изготовленные с использованием этого способа, были протестированы на прочность сцепления с использованием стандарта ASTM С333, известного как испытание «на отрыв».

Испытания проводили с использованием металлических штифтов с адгезионным грунтовочным покрытием из предварительно нанесенного порошкообразного NiAl (Ni185 от поставщика Praxair) и покровного металлического слоя из NiAl, имеющего такой же состав, нанесенный методом напыления в плазменно-дуговой струе. Измеренные значения адгезии составляли около 20 мегапаскалей (МПа).

Со ссылкой на Фигуры 1 и 2 можно видеть следующие слои:

- подложка 11 из ОМС, выполненная из углеродных волокон (видимых в разрезе, бледного цвета), покрытых эпоксидной смолой (более темного цвета);

- грунтовочное покрытие, размещенное непосредственно на подложке 11: это грунтовочное покрытие из нанесенного адгезива состоит из единственного слоя 12 из частиц порошкообразного NiAl, погруженных до половины глубины в адгезив 13 на основе смолы. На правой стороне (Фигура 1 и Фигура 2, в месте стрелки, обозначающей адгезив 13 на основе смолы) частицы порошка вырваны во время полирования;

- покровный слой 14 из NiAl, напыленный в плазменно-дуговой струе на грунтовочное покрытие и имеющий толщину 0,2 мм; и

- слой 15 покровной смолы, размещенный поверх покрытия 14 для последующего полирования покровного слоя 14.

Более точно, в Фигуре 1 адгезионное грунтовочное покрытие отрегулировано по толщине слоя частиц порошка. Это регулирование связано с толщиной ранее нанесенного адгезива на основе смолы. Частицы NiAl (типа Ni185, торговая марка Praxair) были сорваны во время полирования.

Изобретение относится к способу подготовки подложки к нанесению металлического покрытия посредством термического напыления. Наносят слой адгезива на покрываемую зону, причем слой имеет однородную толщину более 10 мкм и менее 100 мкм. Прежде, чем адгезив высохнет, проводят холодное напыление металлического порошка на покрываемую зону таким образом, что частицы порошка становятся погруженными, по меньшей мере частично, в указанный слой адгезива. Высушивают адгезив, в котором упомянутые частицы порошка остаются захваченными, образуя тем самым грунтовочное покрытие, пригодное для приема металлического покрытия, наносимого термическим напылением. Способ применяют для защиты передних кромок лопаток вентилятора. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Способ подготовки подложки к нанесению металлического покрытия посредством термического напыления, отличающийся тем, что выполняют следующие этапы:

а) наносят слой адгезива на покрываемую зону, причем слой имеет однородную толщину более 10 мкм и менее 100 мкм;

b) до высыхания адгезива проводят холодное напыление металлического порошка на покрываемую зону таким образом, что частицы порошка становятся погруженными, по меньшей мере частично, в упомянутый слой адгезива; и

с) высушивают адгезив, в котором упомянутые частицы порошка остаются захваченными, образуя грунтовочное покрытие, пригодное для приема металлического покрытия, наносимого термическим напылением;

при этом после нанесения адгезива на этапе а) подложку с нанесенным на нее адгезивом помещают в смеситель или мешалку, которые приводят в движение для предотвращения растекания адгезива за пределы покрываемой зоны, причем упомянутое движение продолжают во время этапа b) и этапа с) и останавливают, как только адгезив затвердевает.

2. Способ по п. 1, отличающийся тем, что слой адгезива имеет толщину более 10 мкм и менее 50 мкм.

3. Способ по п. 1, отличающийся тем, что упомянутый слой адгезива имеет толщину меньше, чем средний диаметр d50 частиц упомянутого порошка.

4. Способ по п. 1, отличающийся тем, что упомянутый слой адгезива формируют из эпоксидного адгезива, включающего смолу и отвердитель, которые смешивают друг с другом перед этапом а).

5. Способ по п. 1, отличающийся тем, что в конце этапа b) частицами порошка покрыты более 70% и менее 95% площади поверхности покрываемой зоны.

6. Способ по п. 1, отличающийся тем, что перед этапом а) выполняют этап а0), на котором придают поверхности подложки равномерную шероховатость в покрываемой зоне, в частности, с использованием пескоструйной обработки.

7. Способ по п. 1, отличающийся тем, что в конце этапа с) выполняют этап c’), во время которого грунтовочное покрытие подвергают окончательной обработке для удаления неприклеенных частиц порошка.

8. Способ защиты подложки, выполненной из композитного материала с органической матрицей, от износа, включающий подготовку поверхности подложки способом по п. 1, при этом дополнительно после этапа с) осуществляют этап d), во время которого на грунтовочное покрытие наносят металлическое покрытие посредством термического напыления с формированием на подложке металлического защитного слоя.

| US 4751113 A, 14.06.1988 | |||

| Устройство для контроля процесса фильтрования желатиновых бульонов | 1981 |

|

SU1253024A1 |

| WO 2013042635 A1, 28.03.2013 | |||

| 0 |

|

SU275083A1 | |

| СПОСОБ НАНЕСЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ НА НЕМЕТАЛЛИЧЕСКИЕ ОСНОВЫ | 2001 |

|

RU2271875C2 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2202651C2 |

| RU 99120615 A, 10.07.2001 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛЬ | 2006 |

|

RU2423543C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1998 |

|

RU2132402C1 |

Авторы

Даты

2018-07-02—Публикация

2014-07-03—Подача