Изобретение относится к области машиностроения и может быть использовано при предварительной подготовке поверхности для плазменного покрытия.

Известен способ плазменного напыления [1], заключающийся во введении в плазменную струю, генерируемую в дуговом плазматроне, частиц наносимого материала с последующем направлением потока на обрабатываемую поверхность. В результате того, что частицы наносимого материала в определенной степени оплавляются, разгоняются и соударяются с поверхностью, происходит формирование покрытия.

Главным недостатком известного способа плазменного напыления является невысокая величина прочности сцепления, которая находится обычно в пределах от 10 до 50 Мпа. С целью повышения прочности сцепления покрытия с основой применяют предварительные методы обработки поверхности основы.

Известен также способ подготовки поверхности [2], включающий подготовку поверхности обдувкой электрокорундом и нанесение газотермического покрытия, по которому перед обдувкой электрокорундом проводят поверхностное пластическое деформирование дробеструйным методом шариками из высокопрочной стали, причем диаметр шариков составляет 2 - 3 мм, а удельная энергия воздействия на поверхность при дробеструйной обработке составляет 105 - 106 Дж/м2 при удельном времени воздействия на поверхность 0,1 - 0,3 мин/см2.

Недостатком аналога является невысокие адгезивные свойства покрытия, обусловленные отсутствием переходной зоны между основой и покрытием.

Кроме того, известен способ подготовки поверхности детали [3] перед нанесением покрытия газотермическим напылением, включающий электромеханическую обработку поверхности детали инструментом при давлении 50 - 80 кгс/см с пропусканием электрического тока в месте контакта до оплавления и перемещения инструмента, причем обработку проводят инструментом с профилем, обеспечивающим при контакте обработку 1/4 поверхности детали, а перемещение осуществляют возвратно-поступательно в плоскости, перпендикулярной к обрабатываемой поверхности с периодическим отключением электрического тока. Электрический ток отключают перед началом движения инструмента вверх. Электрический ток также отключают после контакта инструмента с поверхностью.

Однако локальное оплавление влечет за собой структурное превращение, что в свою очередь приводит к ослаблению прочностных свойств материала. Возвратно-поступательное перемещение инструмента и оплавление металла вызывает изменение структуры металла, т. к. острые кромки являются концентраторами напряжений, что снижает усталостную прочность металла.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ нанесения покрытий [4], включающий предварительную механическую обработку поверхности изделия в течение 1 - 2 секунд и нанесение порошкового материала с одновременной механической обработкой напыленных слоев, при котором механическую обработку осуществляют при давлении 50 - 300 Н с одновременным воздействием ультразвуковых колебаний частотой 16 - 20 кГц и амплитудой колебаний 10 - 80 мкм.

Недостатком прототипа является небольшая величина адгезии и существенные колебания значений этой величины, что снижает качество нанесенного покрытия.

Задачей, на решение которой направлено заявляемое изобретения, является повышение качества покрытия, за счет повышения прочности сцепления его с основной и обеспечения однородности свойств покрытия при заданных условиях обработки.

Поставленная задача достигается тем, что в способе подготовки поверхности для плазменного покрытия, включающем механическую обработку с одновременным воздействием ультразвуковых колебаний и статического давления, в отличие от прототипа создают гарантированную переходную зону в поверхности путем внедрения частиц материала покрытия в основу.

Максимальное значение амплитуды ультразвуковых колебаний устанавливают на 18 - 20% больше радиуса минимального размера частиц напыляемого материала.

Свойства поверхности с внедренными в нее частицами покрытия более близки к свойствам частиц покрытия, чем свойства необработанной поверхности. При последующей плазменной обработке поверхность с равномерно внедренными в нее частицами покрытия обеспечит более интенсивное протекание физико-химических процессов, ответственных за прочность сцепления. Это происходит за счет химической активностью основы, обеспечиваемой высоким уровнем пластической деформации и большей поверхностью контакта частиц покрытия, внедренных в основу, а также за счет усиления анкерного эффекта микронеровностей поверхности, присущей данному методу. Установленное соотношение амплитуды ультразвуковых колебаний и размера частиц напыляемого материала сводят к минимуму число холостых ударов инструмента по поверхности и гарантируют формирование переходной зоны. Механическое воздействие инструмента непосредственно на поверхность, а не на частицы, нежелательно. Это ведет не к формированию переходной зоны, а к наклепу.

Основное назначение ультразвуковой гидроабразивной обработки - очистка, упрочнение и удаление заусенцев и других поверхностных дефектов. При выполнении указанной операции заготовку помещают в камеру с гидроабразивной средой, а ультразвуковые волны излучаются в раствор. Цель излучения в раствор - кавитационное разрушение заусенцев и дополнительная их обработка абразивными зернами. При возникновении акустических течений зерна абразива и детали из-за различной плотности и размеров получают неодинаковые скорости. При взаимном проскальзывании абразивных зерен и деталей происходит снятие заусенцев.

В отличие от гидроабразивной обработки, где ультразвуковые колебания передаются жидкости, в которой находятся абразивные частицы, в заявляемом способе ультразвуковые колебания при одновременном статическом давлении передаются частицами порошка покрытия. При этом инструмент играет роль молота, статически воздействуя на частицы порошка покрытия и периодически ударяя по ним, внедряет частицы в поверхность. Организация такого процесса позволяет получить однородную и равномерную переходную зону, содержащую частицы порошка покрытия, высокие шероховатость поверхности и степень пластической деформации, вследствие чего и увеличивается адгезионная прочность и выравниваются ее количественные характеристики в различных точках поверхности.

В тоже время заявляемое техническое решение отличается и от известного способа ультразвуковой размерной обработки хрупких материалов, который описан в работах профессора Маркова А.И. [5]. Эти два сравниваемых способа имеют различные цели. Первый - повышение адгезионной прочности плазменного покрытия путем создания переходной зоны, содержащей частицы наносимого покрытия и имеющей поверхностный слой высокой шероховатости и степени деформационного упрочнения, второй - размерное формообразование хрупких материалов путем выкрашивания микроскопических объемов. Ультразвуковая размерная обработка не используется при формообразовании материалов, имеющий критерий хрупкости 1<tx<2, поскольку эффект внедрения зерен в поверхность без ее выкрашивания считается отрицательным. В заявленном способе этот отрицательный эффект используется как положительный, поскольку позволяет формировать переходную зону, содержащую частицы покрытия и шероховатую поверхность с высокой степенью пластической деформации. При обработке поверхностей из твердых материалов внедрение абразивных частиц в поверхность происходить не будет. Однако микровыкрашивание поверхности позволит создать показатель шероховатости, который другими способами получить затруднительно.

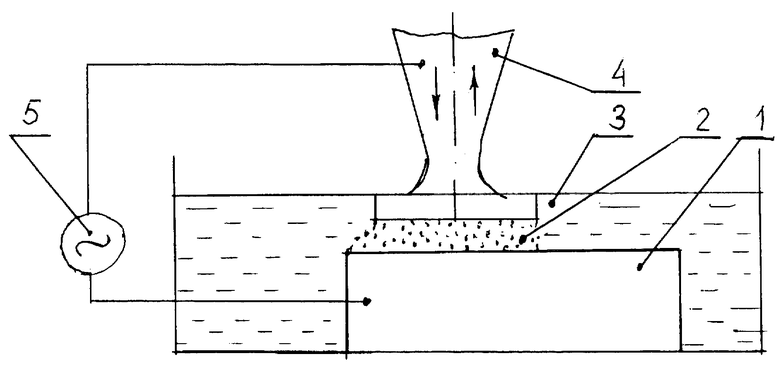

Операции заявляемого способа реализуют устройством (фиг. 1), содержащим обрабатываемую основу 1, на которую через частицы материала покрытия 2, находящиеся в зоне обработки, одновременно воздействуют через инструмент 3 статическое давление и ультразвуковые колебания.

Суть способа заключается в следующем. На столе ультразвуковой установки закрепляют обрабатываемую основу 1. Частицы порошка покрытия 2 вводят в зону обработки и затем одновременно подводят ультразвуковые колебания и статическое давление от инструмента 3 к указанным частицам 2, которые, внедряясь в основу 1, создают переходную зону, обеспечивая при этом высокую шероховатость и степень пластической деформации поверхности основы.

Пример конкретной реализации заявляемого способа.

Для предварительной обработки поверхности образца из стали 20 использовался универсальный прошивочный станок для ультразвуковой и электрохимической обработки модели 4Д722Э, укомплектованный ультразвуковым генератором УЗГ5-1, 6/22, мощностью 1,6 кВт.

Диаметр ультразвукового вибратора-инструмента 30 мм. Частота вибрации ультразвукового вибратора 22 кГц, амплитуда колебаний 20 - 25 мкм. Сила прижатия инструмента к обрабатываемой поверхности (статическая нагрузки) - 50 Н. Время обработки 1 - 2 с. Предварительную обработку поверхности осуществляют в жидкой среде. В качестве абразивных использовались частицы самофлюсующегося порошка ПГ-СР3 ГОСТ 21448-75, твердость которых превышает Hrc 45, диаметр частиц 40 - 160 мкм. Весовое отношение абразивных частиц и жидкости 1: 2. После подготовки поверхности производилось напыление того же порошка на установке УПУ-3М.

Режим напыления.

Сила тока, A - 350 ± 10

Напряжение, В - 55 ± 2

Дистанция напыления, мм - 120

Расход плазмообразующего газа:

аргон, м3/ч - 0,6

азот, м3/ч - 0,03

Расход порошкового материала, кг/ч - 0,6 - 0,7

Толщина покрытия, мм - 0,4

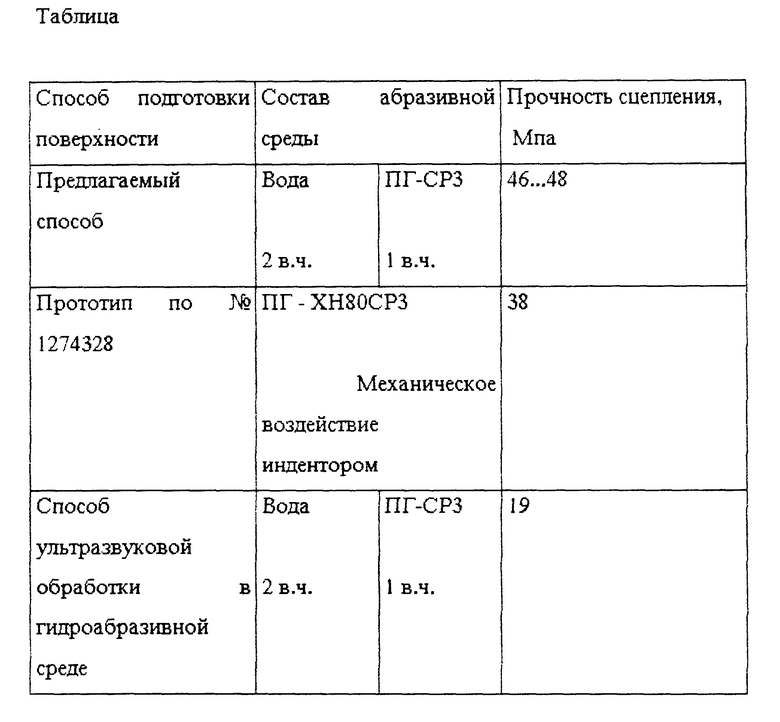

Сравнительные результаты предлагаемого способа и прототипа представлены в таблице (см. в конце описания).

Таким образом, заявленное решение обладает новым свойством - возможностью создать гарантированную переходную зону в поверхности путем внедрения частиц материала покрытия в основу. При этом предварительно подготовленная поверхность, имеющая переходную зону, отличается высокой шероховатостью и степенью пластической деформации. Перечисленные факторы и способствуют повышению качества покрытия при последующей плазменной обработке.

Источники информации:

1. Хасуй А. Техника напыления. М. "Машиностроение". 1975. 232 с.

2. Патент РФ N 1804148, МПК6 C 23 C 4/02, опубл. 20.11.96.

3. Патент РФ N 2068025, МПК6 C 23 C 4/02, опубл. 20.11.96.

4. А.с. СССР N 1274328, МКИ4 C 23 C 4/02, опубл. 15.03.93 - прототип.

5. Марков А.И. Ультразвуковая обработка материалов. М. Машиностроение. 1980. 237 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2442841C2 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

| Способ получения слоистого композитного покрытия | 2017 |

|

RU2671032C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНЫХ ИМПЛАНТАТОВ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2526252C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ ДУГИ ПУЛЬСИРУЮЩЕЙ МОЩНОСТИ | 2011 |

|

RU2503739C2 |

| Способ повышения износостойкости деталей центробежного насоса | 2017 |

|

RU2667571C1 |

| Способ получения покрытия на внутренней поверхности полой детали с использованием электрического взрыва проводника | 2023 |

|

RU2805093C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283364C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2013 |

|

RU2560472C2 |

Способ подготовки поверхности для плазменного покрытия включает механическую обработку с одновременным воздействием ультразвуковых колебаний и статического давления, при этом максимальное значение амплитуды ультразвуковых колебаний устанавливают на 18-20% больше радиуса минимального размера частиц напыляемого материала. Изобретение позволяет повысить качество покрытия за счет повышения прочности сцепления его с основой и обеспечения однородности свойств покрытия при заданных условиях обработки. 1 ил., 1 табл.

Способ подготовки поверхности для плазменного покрытия, включающий механическую обработку с одновременным воздействием ультразвуковых колебаний и статического давления, отличающийся тем, что максимальное значение амплитуды ультразвуковых колебаний устанавливают на 18-20% больше радиуса минимального размера частиц напыляемого материала.

| SU 12743328 A, 15.03.93 | |||

| RU 95101262 A1, 10.11.96 | |||

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1993 |

|

RU2068025C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ ПРИ ОБРАБОТКЕ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2000 |

|

RU2163182C1 |

| СУБСТРАТ ДЛЯ ВЫРАЩИВАНИЯ СЪЕДОБНОГО ГРИБА ВЕШЕНКИ ОБЫКНОВЕННОЙ | 2002 |

|

RU2222179C1 |

Авторы

Даты

1999-06-27—Публикация

1998-04-24—Подача