ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к горячештампованной стали, которую получают посредством горячей штамповки.

Приоритет испрашивается по заявке на патент Японии №2014-073814, поданной 31 марта 2014 г., содержание которой включено в настоящее описание посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] Чтобы реализовать высокую прочность в структурном компоненте, использующемся в автомобилях, может использоваться конструктивная деталь, который получают посредством горячей штамповки. Горячая штамповка представляет собой метод, в котором стальной лист, который нагревают до точки Ac3 или выше, быстро охлаждается путем использования пресс-формы при штамповке стали. То есть, в горячей штамповке одновременно осуществляются прессование и закалка. Методом горячей штамповки возможно получать конструктивную деталь, имеющую высокую правильность формы и высокую прочность. Сталь (горячештампованная сталь), которую получают способом изготовления, включающим в себя горячую штамповку, раскрыта в Патентном документе 1, Патентном документе 2, Патентном документе 3. Горячештампованной сталью, которая раскрыта в Патентных документах, является сталь, которую получают путем осуществления горячей штамповки стального листа, покрытого слоем Zn покрытия для повышения коррозионной стойкости.

[0003] Как описано выше, при горячей штамповке закалку стального листа осуществляют одновременно со штамповкой. Кроме того, горячая штамповка пригодна для получения конструктивной детали, имеющей высокую правильность формы и высокую прочность. Согласно этому, обычно прочность (предел прочности на разрыв) горячештампованной стали составляет вплоть до приблизительно 1500 МПа или выше. Однако в последнее время повысились требования безопасности для столкновения в автомобилях, и, таким образом, может требоваться, чтобы деталь для автомобилей имела ударопоглощающие свойства в аварии помимо прочности. Как правило, материал, имеющий низкую прочность, предпочтителен, чтобы повысить ударопоглощающие свойства. Известно, что в горячештампованной стали прочность может изменяться до определенной степени путем изменения количества легирующих элементов в стальном листе или условий горячей штамповки. Однако в процессе горячей штамповки не является предпочтительным изменять условия горячей штамповки в соответствии с деталью, если полагают, что может вызываться увеличение в нагрузке прессования. Согласно этому, существует требование для горячештампованной стали, которая имеет тот же химический состав, как химический состав горячештампованной стали, в которой получается предел прочности на разрыв приблизительно 1500 МПа или больше посредством закалки в горячем штамповании, имеет коррозионную стойкость, которая равна или выше, чем в предшествующем уровне техники, и имеет прочность приблизительно от 600 МПа до 1450 МПа.

[0004] Однако, способ уменьшения прочности горячештампованной стали не раскрыт в Патентных документах 1-3.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЙ ДОКУМЕНТ

[0005]

[Патентный документ 1] Нерассмотренная заявка на патент Японии, первая публикация №2003-73774

[Патентный документ 2] Нерассмотренная заявка на патент Японии, первая публикация №2003-129209

[Патентный документ 3] Нерассмотренная заявка на патент Японии, первая публикация №2003-126921

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ С ПОМОЩЬЮ ИЗОБРЕТЕНИЯ

[0006] Настоящее изобретение было создано с учетом вышеописанной проблемы. Целью настоящего изобретения является предложить горячештампованную сталь, которая имеет ударопоглощатющие свойства выше, чем ударопоглощающие свойства горячештампованной стали, имеющей тот же самый состав в предшествующем уровне техники, и включает в себя слой Zn покрытия, превосходного по коррозионной стойкости.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

[0007] Сущность настоящего изобретения заключается в следующем.

(1) Согласно настоящему изобретению, горячештампованная сталь включает в себя: основной металл, который является сталью, имеющей отпущенный участок, имеющий твердость, соответствующую 85% или менее наивысшей закалочной твердости, причем наивысшая закалочная твердость определяется как твердость по Виккерсу в позиции глубины, отстоящей от поверхности на 1/4 толщины листа в случае осуществления закалки в воде после нагревания до температуры равной или выше, чем точка Ac3, и выдержки в течение 30 минут; и слой Zn покрытия, который образуется на упомянутом отпущенном участке основного металла, при этом слой Zn покрытия включает в себя слой твердого раствора, включающего в себя фазу твердого раствора, которая содержит Fe и Zn, который растворен в твердом состоянии в Fe, пластинчатый слой, который включает в себя фазу твердого раствора и прописная гамма фазу (Г-фазу), и доля площади пластинчатого слоя Zn покрытия составляет 20% или менее.

(2) В горячештампованной стали согласно (1) твердость отпущенного участка может составлять 60% или менее наивысшей закалочной твердости, и доля площади пластинчатого слоя в слое Zn покрытия может составлять от 5% до 20%.

(3) В горячештампованной стали согласно (1) или (2) твердость отпущенного участка может составлять 50% или менее наивысшей закалочной твердости.

(4) В горячештампованной стали согласно любому из (1)-(3) твердость отпущенного участка может составлять от 180HV до 450HV.

(5) В горячештампованной стали согласно любому из (1)-(4) горячештампованная сталь может быть получена путем нагревания в течение заданного времени, так чтобы наивысшая температура нагревания являлась температурой точки Ac3 или выше, одновременной механической обработки и закалки посредством штамповки с помощью штампа, и отпуска при заданной температуре отпуска, когда точка Ac1 основного металла представлена как Ac1, температура отпуска представлена как T в градусах °С, и концентрация Zn в твердом растворе Fe-Zn стали после закалки и перед отпуском представлена как С в единицах мас.%, может удовлетворяться следующее условие:

Ac1≥T≥700-4,0× (35,0-C) (a).

(6) В горячештампованной стали согласно (5) температура отпуска может быть от 700°С до температуры для точки Ac1 основного металла.

(7) В горячештампованной стали согласно любому из (1)-(6) часть основного металла может быть отпущенным участком.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0008] Согласно настоящему изобретению возможно предоставить горячештампованную сталь, имеющую ударопоглощающие свойства выше, чем ударопоглощающие свойства горячештампованной стали, имеющей такой же состав в предшествующем уровне техники, и включающей слой Zn покрытия, превосходного по коррозионной стойкости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

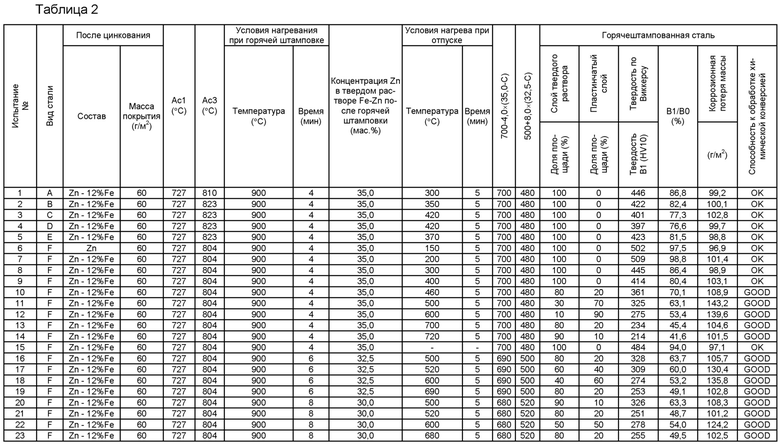

[0009] Фиг.1 представляет собой полученное сканирующей электронной микроскопией (СЭМ) изображение поперечного сечения слоя цинкового покрытия и его периферию в случае, когда горячештампованную сталь, включающую в себя слой Zn покрытия, отпускают при 400°С.

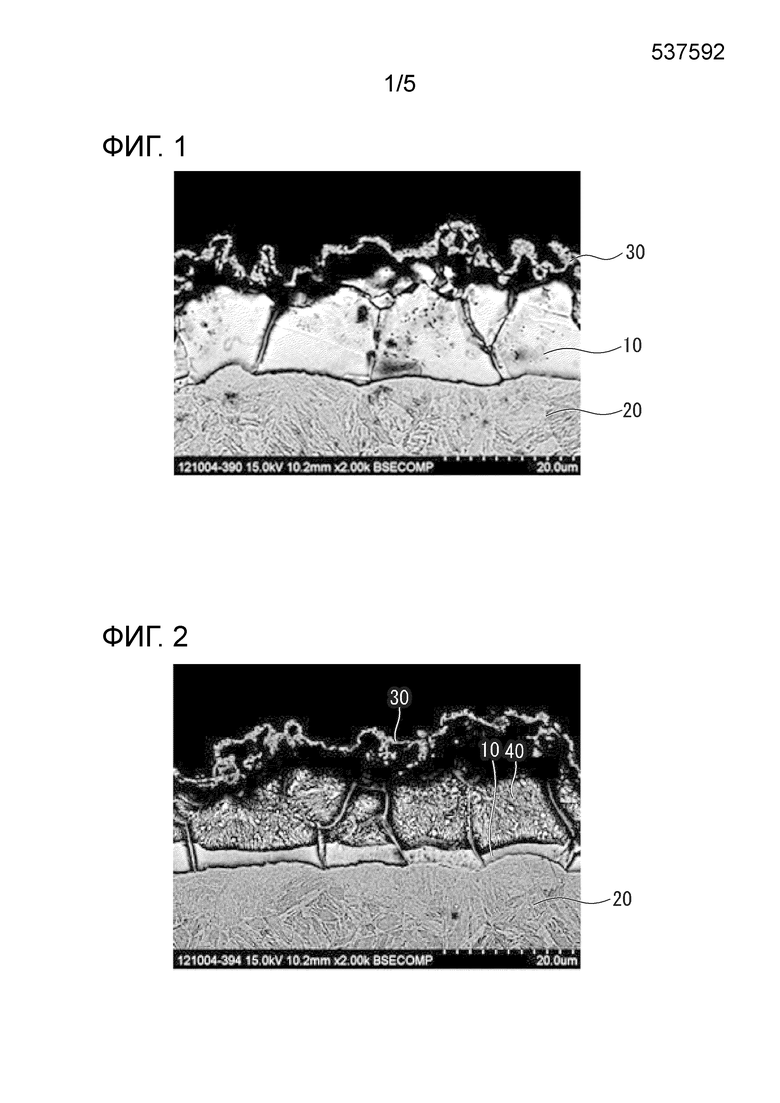

Фиг.2 представляет собой СЭМ изображение поперечного сечения слоя цинкового покрытия и его периферию в случае, когда горячештампованную сталь, включающую в себя слой Zn покрытия, отпускают при 500°С.

Фиг.3 представляет собой СЭМ изображение поперечного сечения слоя цинкового покрытия и его периферию в случае, когда горячештампованную сталь, включающую в себя слой Zn покрытия, отпускают при 700°С.

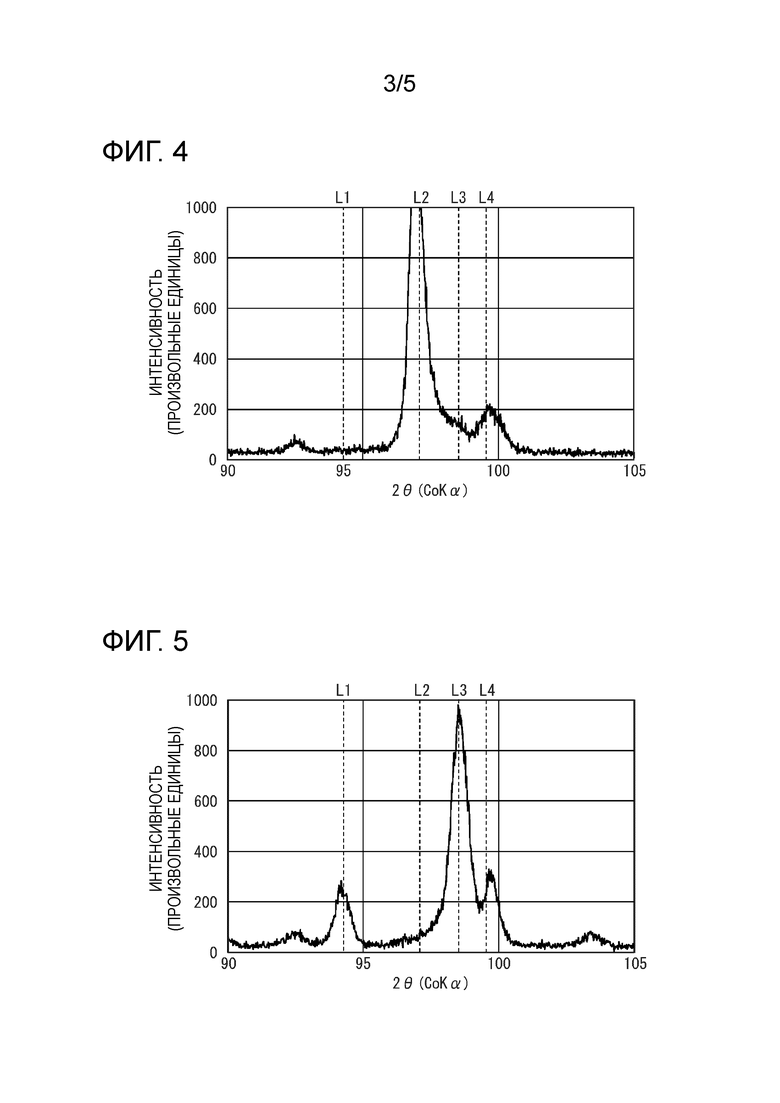

Фиг.4 представляет собой вид, показывающий результаты измерения методом рентгеновской дифракции слоя Zn покрытия, показанного на фиг.1.

Фиг.5 представляет собой вид, показывающий результаты измерения методом рентгеновской дифракции слоя Zn покрытия, показанного на фиг.2.

Фиг.6 представляет собой вид, показывающий результаты измерения методом рентгеновской дифракции слоя Zn покрытия, показанного на фиг.3.

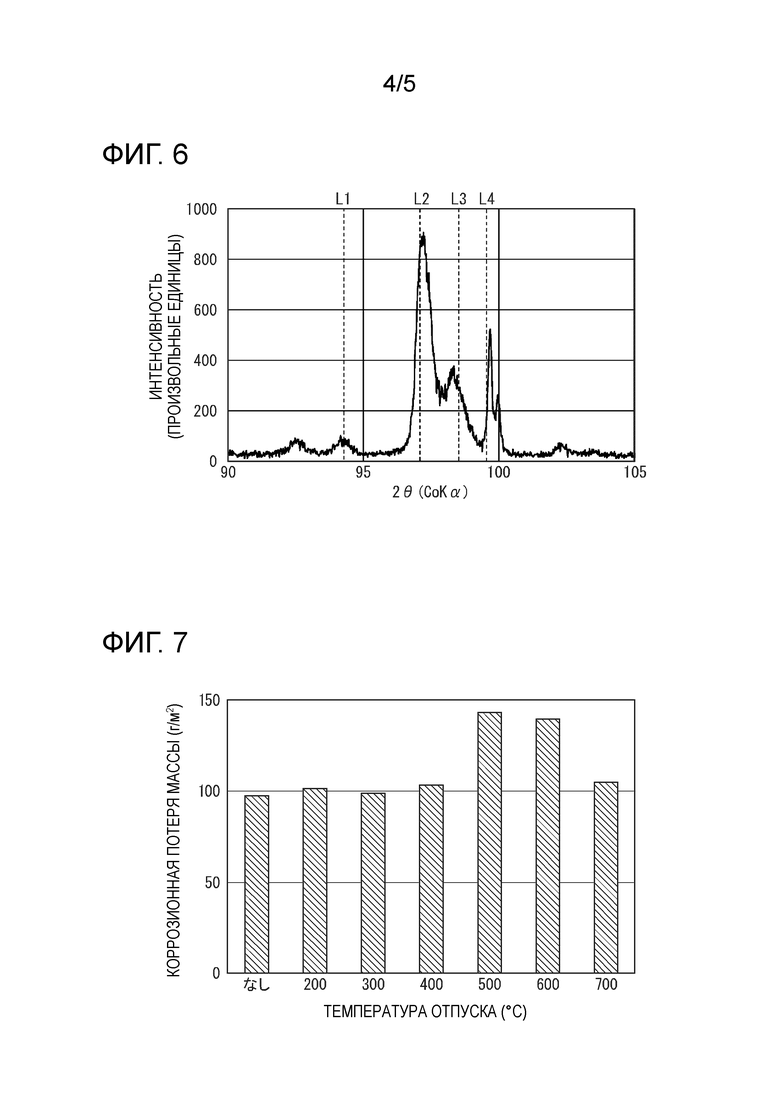

Фиг.7 представляет собой вид, показывающий результаты испытания на стойкость к солевому туману SST (salt spray test) SST горячештампованной стали, которая отпущена при температурах отпуска, отличающихся друг от друга.

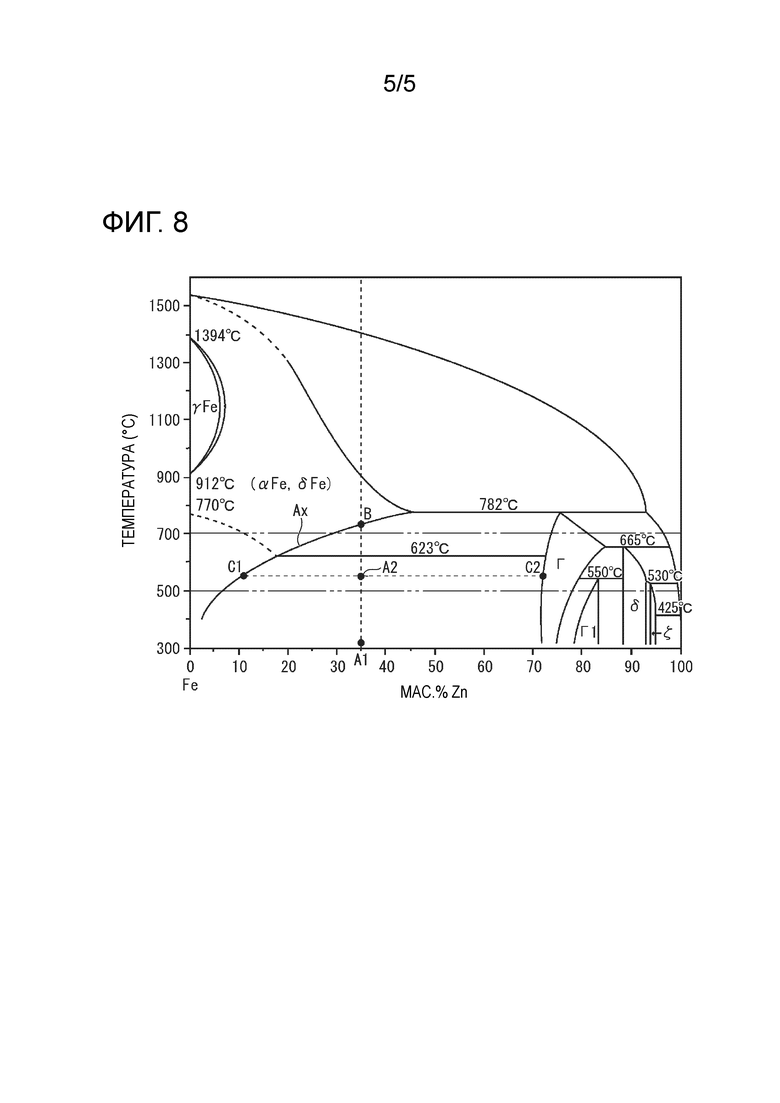

Фиг.8 представляет собой бинарную фазовую диаграмму Fe-Zn.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0010] Авторы настоящего изобретения выполнили исследование относительно ударопоглощающих свойств и коррозионной стойкости горячештампованной стали. В результате, авторы настоящего изобретения получили следующие выводы.

[0011] Как описано выше, как правило, ударопоглощающие свойства становятся лучше, когда прочность (предел прочности на разрыв) горячештампованной стали становится ниже. Когда осуществляют отпуск горячештампованной стали, то возможно дополнительно снизить предел прочности на разрыв по сравнению с горячештампованной сталью, имеющий такой же химический состав в предшествующем уровне техники. То есть, возможно увеличивать ударопоглощающие свойства горячештампованной стали.

[0012] Однако, когда отпуск осуществляют относительно горячештампованной стали, включающей в себя слой Zn покрытия, изменяется структура слоя Zn покрытия. Изменение в структуре слоя Zn покрытия имеет влияние на коррозионную стойкость.

[0013]

В предшествующем уровне техники не было описано изменение в слое Zn покрытия при осуществлении отпуска относительно горячештампованной стали, включающей в себя слой Zn покрытия. Согласно этому, авторы настоящего изобретения провели исследование относительно влияния на слой Zn покрытия условий отпуска и влияния на коррозионную стойкость конфигурации слоя Zn покрытия следующим образом.

[0014] Во-первых, изготовили множество стальных листов, которые удовлетворяют описываемому далее, предпочтительному химическому составу, и имеют толщину листа 1,6 мм. Затем, на каждом из стальных листов был образован слой цинкового покрытия путем использования способа горячего цинкования погружением в расплав. Масса покрытия слоя цинкового покрытия составляла 60 г/м2. Осуществляли горячую штамповку стального листа, на котором образовали слой цинкового покрытия. Конкретно, стальной лист загружали в нагревательную печь, в которой устанавливали температуру печи в 900°С, которая представляет собой температуру, равную или выше чем температура точки Ac3 для стального листа, и нагревали в течение 4 минут. В это время, температура стального листа достигала 900°С после приблизительно двух минут после его загрузки в печь. После нагревания стальной лист вставляли в плоскую матрицу штампа с рубашкой водяного охлаждения, и горячую штамповку осуществляли для получения горячештампованного листа. Скорость охлаждения во время горячей штамповки составляла 50°С/секунда или более вплоть до точки начала мартенситного превращения даже в части, в которой скорость охлаждения медленная.

Здесь точка Ac1 и точка Ac3 соответственно представляют собой температуру начала аустенитного превращения и температуру завершения аустенитного превращения во время нагревания стального листа. Точка Ac1 и точка Ac3 могут быть определены путем измерения теплового расширения во время нагревания стали в дилатометрическом испытании Formaster и тому подобном. Конкретно, точка Ac1 и точка Ac3 могут быть определены путем наблюдения объемного сжатия во время превращения из феррита в аустенит. Кроме того, точка начала мартенситного превращения может быть определена путем измерения теплового расширения при быстром остывании стали, которая нагрета до температуры аустенизации. Конкретно, точка начала мартенситного превращения может быть определена путем измерения объемного расширения от аустенита к мартенситу.

[0015] Осуществляли отпуск соответствующей полученной горячештампованной стали. Температуру отпуска устанавливали так, чтобы она различалась для соответствующей горячештампованной стали в интервале от 150°С до точки Ac1 основного металла. Время нагревания соответствующей горячештампованной стали во время отпуска устанавливали в 5 минут.

[0016] Осуществляли наблюдение микроструктуры и рентгенодифракционное исследование соответствующего горячештампованного листа, который подвергали воздействию отпуска при соответствующих температурах отпуска. Кроме того, структура слоя Zn покрытия была описана на основе результатов наблюдения микроструктуры и рентгенодифракционного исследования.

Фиг.1 представляет собой изображение поперечного сечения слоя цинкового покрытия горячештампованной стали и его периферии в случае, когда температура отпуска составляет 400°С, и фиг.4 представляет собой результаты рентгенодифракционного измерения от поверхности. Фиг.2 представляет собой изображение поперечного сечения слоя цинкового покрытия горячештампованной стали и его периферии в случае, когда температура отпуска составляет 500°С, и фиг.5 представляет результат рентгенодифракционного измерения от поверхности. Фиг.3 представляет собой изображение поперечного сечения слоя цинкового покрытия горячештампованной стали и его периферии в случае, когда температура отпуска составляет 700°С, и фиг.6 представляет результат рентгенодифракционного измерения от поверхности.

[0017] Исследование микроструктуры поперечного сечения проводили следующим образом. Конкретно, поперечное сечение травили 5% (раствором) ниталь в течение от 20 до 40 секунд, и после травления наблюдали микроструктуру с помощью СЭМ при увеличении в 2000 раз. Присутствует или нет оксидный слой, имеет едва ли какое-либо влияние на прочность или коррозионную стойкость по сравнению с конфигурацией слоя Zn покрытия. Согласно этому, исследование сделали, обратив внимание на слой Zn покрытия.

Рентгенодифракционное исследование проводили с использованием Со трубки. В рентгеновской дифракции, как правило, пика интенсивности α-Fe проявляется при угле дифракции 2Θ=99,7°. Однако, так как количество Zn твердого раствора увеличивается, интенсивность сдвигается в сторону малых улов. Кроме того, пик интенсивности прописная гаммы (Γ) фазы, который представляет интерметаллическое соединение Fe3Zn10, показывается при угле дифракции 2Θ=94,0°. Прерывистая линия L4 на фиг.4-фиг.6 показывает позицию пика интенсивности фазы α-Fe. Прерывистая линия L3 показывает позицию пика интенсивности фазы твердого раствора, в которой количество Zn твердого раствора является малым (содержание Zn составляет от 5 мас.% до 25 мас.%, и в дальнейшем в этом документе также может называться как "фаза твердого раствора с низким Zn"). Прерывистая линия L2 показывает позицию пика интенсивности фазы твердого раствора, в которой количество Zn твердого раствора является большим (содержание Zn составляет от 25 мас.% до 40 мас.%, и в дальнейшем в этом документе также может называться как "фаза твердого раствора с высоким Zn"). Прерывистая линия L1 показывает позицию пика интенсивности Γ-фазы. Так как позиция пика интенсивности сдвигается от прерывистой линии L4 к прерывистой линии L2, количество Zn твердого раствора в фазе твердого раствора повышается.

[0018] В случае, когда температура отпуска была равна или выше 150°С и ниже 500°С, как показано на фиг.1 и фиг.4, слой Zn покрытия образовал слой 10 твердого раствора. Слой твердого раствора включал в себя фазу твердого раствора с высоким Zn, в которой позицией пика интенсивности является L2, и не содержал Γ-фазу. Позиция 20 на фиг.1 представляет отпущенный участок в основном металле, и позиция 30 представляет слой оксида цинка, образованного на слое Zn покрытия.

[0019] С другой стороны, в случае, когда температура отпуска равна или выше 500°С и ниже 700°С, как показано на фиг.2, в слое Zn покрытия образовался слой 10 твердого раствора и слой пластинчатой структуры (в дальнейшем в этом документе называемый как "пластинчатый слой") 40, который включал в себя Γ-фазу и фазу твердого раствора с низким Zn и образовался на слое 10 твердого раствора. Из результатов рентгенодифракционного исследования, как показано на фиг.5, показаны пик интенсивности (позиция прерывистой линии L3) фазы твердого раствора с низким Zn и пик интенсивности (позиция прерывистой линии L1) Γ-фазы. То есть, слой пластинчатой структуры представлял собой слой (пластинчатый слой) пластинчатой структуры, главным образом, включающий в себя Γ-фазу и фазу твердого раствора с низким Zn.

В случае, когда температура отпуска равна или выше 500°С и ниже 700°С, слой Zn покрытия включал в себя слой твердого раствора 10 (включающий фазу твердого раствора с высоким Zn) с долей площади от 0% до 70%, и пластинчатый слой 40 с долей площади 30% или более.

[0020] Кроме того, в случае, когда температура отпуска составляет от 700°С до точки Ac1 основного металла, как показано на фиг.3, слой Zn покрытия включал незначительное количество пластинчатого слоя 40 на поверхностной стороне слоя, а также слой твердого раствора 10 на нижней стороне (на стальной стороне) пластинчатого слоя 40. Доля площади, занимаемая пластинчатым слоем 40 в слое Zn покрытия, составляла от 5% до 20%. Кроме того, из результатов рентгенодифракционного исследования, как показано на фиг.6, пик интенсивности фазы твердого раствора, которая не определялась в случае, когда температура отпуска составляла от 500°С до ниже 700°С, показался опять в позиции прерывистой линии L2, а пик интенсивности (позиция прерывистой линии L1) Γ-фазы был снижен по сравнению со случаем, когда температура отпуска составляла от 500°С до ниже 700°С.

[0021] Как описано выше, структура слоя Zn покрытия изменяется в зависимости от условий отпуска. Соответственно, исследовали коррозионную стойкость горячештампованной стали, которую подвергали воздействию отпуска при каждой температуре отпуска.

[0022] Коррозионную стойкость оценивали посредством испытания на стойкость к солевому туману SST (salt spray test). Испытание SST проводили следующим образом.

Заднюю поверхность и торцевую поверхность листообразной горячештампованной стали, отпущенной при каждой температуре отпуска, изолировали с помощью полиэфирной ленты. Затем, поверхность каждого стального листа подвергали испытанию, определенному стандартом JIS Z2371 ″salt water spray test method″ ("Метод испытания на стойкость к солевому туману"), в течение 6 дней (144 часов). Была получена коррозионная потеря массы стали после испытания, чтобы получить фиг.7. Фиг.7 представляет собой изображение, показывающее коррозионную потерю массы (г/м2) горячештампованной стали после SST испытания (испытания на стойкость к солевому туману).

[0023] Горизонтальная ось на фиг.7 представляет собой температуру отпуска (°C), а вертикальная ось представляет собой коррозионную потерю массы (г/м2). Обращаясь к фиг.7, коррозионная потеря массы горячештампованной стали, в которой температуру отпуска устанавливали от 200°C до 400°C, а также 700°C, была на том же уровне, как в горячештампованной стали, которую не подвергали воздействию отпуска, и составляла 130 г/м2 или менее. С другой стороны в горячештампованной стали, в которой температуру отпуска устанавливали от 500°C до 600°C, коррозионная потеря массы слоя Zn покрытия была значительно выше по сравнению с горячештампованной сталью, которая не подвергалась воздействию отпуска.

То есть, в слое Zn покрытия, в котором доля площади пластинчатого слоя составляет 20% или менее, возможно сохранять ту же самую коррозионную стойкость, как в горячештампованной стали, которая не подвергалась воздействию отпуска.

[0024] Из вышеприведенных результатов доказали, что коррозионная стойкость может сохраняться, когда доля площади пластинчатого слоя составляет 20% или менее (включая 0%) в слое Zn покрытия, который включает в себя слой твердого раствора и пластинчатый слой.

[0025] Кроме того, поверхность горячештампованной стали, которая применяется в детали для автомобилей, может часто подвергаться покраске. Во время покраски поверхность с высокой способностью к обработке химической конверсией имеет высокую адгезионную способность пленки. Таким образом, способность к обработке химической конверсией оценивали относительно слоев Zn покрытия, которые различаются по относительной площади пластинчатого слоя. В результате, авторы настоящего изобретения получили следующий вывод. Конкретно, когда слой Zn покрытия включает в себя пластинчатый слой с долей площади 5% или выше, способностью к обработке химической конверсией улучшается.

[0026] Далее, горячую штамповку осуществляли путем использования тех же сырьевых материалов в таких же условиях, за тем исключением, что время нагревания в процессе горячей штамповки устанавливали от 6 минут до 8 минут. Кроме того, влияние условий отпуска на слой покрытия оценивали относительно соответствующей горячештампованной стали.

[0027] Осуществляли отпуск соответствующей горячештампованной стали, которая была произведена. Температуру отпуска устанавливали, чтобы она различалась для соответствующей горячештампованной стали в интервале от 150°C до температуры точки Ac1 основного металла. Время нагревания соответствующей горячештампованной стали в процессе отпуска устанавливали в 5 минут.

[0028] Как описано выше, в случае, когда устанавливали время нагревания в 4 минуты в процессе горячей штамповки, когда температура отпуска составляла от 500°C до 700°C, доля площади пластинчатого слоя составляла 30% или больше. Однако, в случае, когда устанавливали время нагревания в процессе горячей штамповки в 6 минут, даже когда температура отпуска составляла от 500°C до 690°C, доля площади пластинчатого слоя в слое Zn покрытия составляла от 5% до 20%. Кроме того, в случае, когда устанавливали время нагревания в процессе горячей штамповки в 8 минут, даже когда температура отпуска составляла 520°C или 680°C, доля площади пластинчатого слоя в слое Zn покрытия составляла от 5% до 20%.

Как описано выше, даже при той же температуре отпуска, доля площади пластинчатого слоя изменялась в зависимости от времени нагревания в процессе горячей штамповки. Причиной считается следующее. Конкретно, во время нагревания при горячей штамповке степень легирования Zn слоя Zn покрытия и Fe в сталь, как основной металл (конкретно, отношение между Fe и Zn в твердом растворе Fe-Zn) изменяется в зависимости от времени нагревания. Это, как считают, возникает из-за того что движущая сила для двухфазного разделения из фазы твердого раствора на фазу твердого раствора с низким Zn и Γ-фазу в процессе отпуска уменьшается в зависимости от степени легирования.

Авторы настоящего изобретения провели дополнительное исследование и в результате получили следующий вывод. Конкретно, когда концентрация (мас.%) Zn в твердом растворе Fe-Zn после горячей штамповки и перед отпуском установлена как С и температура отпуска установлена как T, в случае, если концентрация С (мас.%) Zn в твердом растворе Fe-Zn после горячей штамповки, и температура отпуска T (°C) удовлетворяют следующему условию 1 или условию 2, доля площади пластинчатого слоя в Zn покрытии становится 20% или менее. Кроме того, в случае, если следующее уравнение 1 удовлетворяется, доля площади пластинчатого слоя становится от 5% до 20%.

Ac1≥T≥700-4,0×(35,0-C) (1)

T≤500+8,0×(32,5-C) (2)

При условии, что в уравнении 2, в случае, где С составляет 32,5 или больше, С установлено в 32,5.

Предпочтительно удовлетворяется выражение T≥700 или выражение T<500.

Что касается концентрации (мас.%) Zn в твердом растворе Fe-Zn после горячей штамповки и перед отпуском, 5 произвольных мест на поперечном сечении Zn покрытия измеряют с помощью электронный микрозондового анализа EPMA, и среднее содержание Zn в 5 местах может быть установлено как концентрация Zn в твердом растворе Fe-Zn. В случае осуществления анализа EPMA поперечного сечения Zn покрытия эффективно то, что образец заделывают в смолу, образец полируют, а также образец травят с использованием ионов аргона и тому подобного.

[0029] Для того чтобы обеспечить ударопоглощающие свойства, которые превосходят ударопоглощающие свойств горячештампованной стали, имеющей тот же химический состав в предшествующем уровне техники, для прочности необходимо, чтобы она была ниже, чем прочность (предел прочности на разрыв) после горячей штамповки. Авторы настоящего изобретения оценили твердость отпущенного участка основного металла в горячештампованной стали, которая подвергнута воздействию отпуска при каждой температуре отпуска.

[0030] Во время горячей штамповки стальной лист одновременно штампуют и закаливают с использованием штампа. Согласно этому, структура горячештампованной стали становится закаленной структурой. В этом варианте осуществления твердость по Виккерсу, которая получается нагреванием стали при температуре равной или выше, чем температура аустенизации (точка Ac3) в течение 30 минут, а также воздействием на сталь закалки в воде, определяется как "наивысшая закалочная твердость". Считается, что наивысшая закалочная твердость является приблизительно такой же, как твердость стали после горячей штамповки. Согласно этому, в случае, когда твердость отпущенного участка горячештампованной стали меньше, чем наивысшая закалочная твердость, которая получается путем проведения измерения вышеупомянутым методом у стали, имеющей тот же химический состав, можно сказать, что ударопоглощающие свойства улучшаются.

Таким образом, измеряли твердость по Виккерсу отпущенного участка основного металла в горячештампованной стали, которую подвергали воздействию отпуска при каждой температуре отпуска. К тому же, сталь, имеющую тот же химический состав, нагревали при температуре аустенизации или выше в течение 30 минут и подвергали воздействию закалки в воде. Затем, как наивысшую закалочную твердость, измеряли твердость по Виккерсу на глубине, отстоящей от поверхности на 1/4 толщины листа.

В результате, можно было видеть, что если температура отпуска выше 300°C, то твердость отпущенного участка составляет 85% или менее наивысшей закалочной твердости. Кроме того, можно видеть, что если температура отпуска удовлетворяет условию 1, то твердость отпущенного участка становится 60% или менее наивысшей закалочной твердости, и если температура отпуска составляет 700°C или выше, то твердость отпущенного участка становится 50% или менее наивысшей закалочной твердости.

[0031] Соответственно, если температура отпуска выше 300°C и ниже 500°C или удовлетворяет условию 1, то прочность горячештампованной стали снижается, а коррозионная стойкость сохраняется. Кроме того, если температура отпуска удовлетворяет уравнению 1, то способность к обработке химической конверсией дополнительно улучшается. Более предпочтительно температура отпуска составляет 700°C или выше.

[0032] В дальнейшем в этом документе будет дано описание горячештампованной стали согласно варианту осуществления настоящего изобретения (может также называться как "горячештампованная сталь согласно этому варианту осуществления").

Горячештампованная сталь согласно этому варианту осуществления имеет следующие характеристики.

(a) Горячештампованная сталь включает в себя: основной металла, которым является сталь, имеющая отпущенный участок с твердостью, соответствующей 85% или менее наивысшей закалочной твердости, причем наивысшая закалочная твердость определяется как твердость по Виккерсу в позиции глубины, отстоящем от поверхности на 1/4 толщины листа в случае осуществления закалки в воде после нагревания при температуре равной или выше точки Ac3 и выдержки в течение 30 минут; и слой Zn покрытия, который образован на отпущенном участке основного металла. Твердость отпущенного участка составляет предпочтительно 60% или менее наивысшей закалочной твердости, и составляет более предпочтительно 50% или менее.

(b) Слой Zn покрытия включает в себя слой твердого раствора, включающий в себя фазу твердого раствора, которая содержит Fe и Zn, который растворен в твердом состоянии в Fe, и пластинчатый слой, который содержит фазу твердого раствора и прописная гамма фазу.

(c) Доля площади пластинчатого слоя в слое Zn покрытия составляет 20% или менее, и составляет предпочтительно от 5% до 20%.

Характеристики основаны на вышеописанном выводе.

[0033] Основной металл

Основной металл представляет собой сталь, и стальной лист формируется, например, горячей штамповкой. Кроме того, основной металл имеет отпущенный участок. Отпущенный участок представляет собой участок, имеющий твердость (твердость по Виккерсу) соответствующую 85% или менее наивысшей закалочной твердости стали. Наивысшая закалочная твердость представляет собой твердость по Виккерсу в позиции глубины, отстоящем от поверхности на 1/4 толщины листа в случае осуществления закалки в воде после нагревания при температуре равной или выше чем температуры аустенизации в течение 30 минут. Наивысшая закалочная твердость может быть измерена путем использования другой стали (стали отличной от горячештампованной стали, имеющей отпущенный участок), имеющей тот же химический состав.

В горячештампованной стали согласно этому варианту осуществления основной металл имеет отпущенный участок, имеющий твердость, соответствующую 85% или менее наивысшей закалочной твердости, и, таким образом, прочность на разрыв меньше по сравнению с горячештампованной стали, которая имеет тот же химический состав, и не подвергается воздействию отпуска. В результате, ударопоглощающие свойства являются превосходными.

Мартенсит представляет собой структуру, у которой твердость является высокой, и ее твердость сильно снижается посредством отпуска. Когда основной металл имеет химический состав, в котором мартенситное превращение имеет место при воздействии закалки в воде, для основного металла легко получить отпущенный участок, имеющий твердость, соответствующую 85% или менее наивысшей закалочной твердости. Таким образом, предпочтительно, чтобы основной металл имел химический состав, в котором мартенситное превращение имеет место в случае воздействия закалкой в воде от температуры равной или выше чем точка Ac3. Кроме того, предпочтительно, что отпущенный участок включает в себя 95% или больше отпущенного мартенсита и менее 5% остаточного аустенита в пересчете на об.%.

[0034] Не является необходимым ограничивать химический состав основного металла. Однако предпочтительно, чтобы основной металла имел, например, следующий химический состав. В случае, где основной металл имеет следующий химический состав, предпочтительно получать механические характеристики, которые подходят для использования в детали для автомобилей. Кроме того, предпочтительно предусматривать отпущенный участок, имеющий твердость соответствующую 85% или менее наивысшей закалочной твердости. В дальнейшем в этом документе %, относящийся к элементу, представляет мас.%.

[0035] C: 0,05%-0,4%

Углерод (С) является элементом, который увеличивает прочность сталь (горячештампованной стали) после горячей штамповки, когда содержание С является слишком маленьким, трудно получать вышеупомянутый эффект. Согласно этому, предпочтительно, чтобы нижний предел содержания С был установлен в 0,05%, чтобы получать эффект, и более предпочтительно 0,1%. С другой стороны, когда содержание С слишком высокое, снижается ударная вязкость стального листа. Соответственно, предпочтительно, чтобы верхний предел содержания С был установлен в 0,04%, и более предпочтительно 0,35%.

[0036] Si: 0,5% или менее

Кремний (Si) является элементом, который неизбежно содержится в стали. Кроме того, Si имеет эффект раскисления сталь. Согласно этому, содержание Si может быть установлено в 0,05% или больше для раскисления. Однако, когда содержание Si большое, Si в стали диффундирует во время нагревания при горячей штамповке, и, таким образом, оксид образуется на поверхности стального листа. Оксид снижает способность подвергаться фосфатной обработке. Более того, Si имеет функцию повышения точки Ac3 стального листа. Когда точка Ac3 стального листа повышается, есть опасение, что температура нагревания во время горячей штамповки превышает температуру испарения Zn покрытия. В случае, когда содержание Si больше 0,5% вышеупомянутая проблема становится значительной, и, таким образом, предпочтительно, чтобы верхний предел содержания Si был установлен в 0,5%, и более предпочтительно в 0,3%.

[0037] Mn: 0,5%-2,5%

Марганец (Mn) является элементом, который повышает закаливаемость стали и повышает прочность горячештампованной стали. Предпочтительно, чтобы нижний предел содержания Mn был установлен 0,5% для получения этого эффекта, и более предпочтительно 0,6%. С другой стороны, даже когда содержание Mn составляет больше 2,5%, эффект достигает предельной величины. Соответственно, предпочтительно, чтобы верхний предел содержания Mn был установлен в 2,5%, и более предпочтительно составляет 2,4%.

[0038] P: 0,03%

Фосфор (P) является примесью, которая содержится в стали. P сегрегируется к границам зерен и ухудшает ударную вязкость и сопротивление замедленному разрушению стали. Согласно этому, предпочтительно, чтобы содержание P было как можно более низким. Однако в случае, когда содержание P больше 0,03%, действие P становится существенным, и, таким образом, содержание P может быть установлено в 0,03% или менее.

[0039] S: 0,010% или менее

Сера (S) является примесью, которая содержится в стали. S образует сульфид, и ухудшает ударную вязкость и сопротивление замедленному разрушению стали. Согласно этому, предпочтительно, чтобы содержание S было как можно более низким. Однако в случае, когда содержание S больше чем 0,01%, действие S становится существенным, и, таким образом, содержание S может быть установлено в 0,010% или менее.

[0040] Раств.Al: 0,10% или менее

Алюминий (Al) является элементом, который является эффективным для раскисления стали. Чтобы получать этот эффект, нижний предел содержания Al может быть установлен в 0,01%. Однако, когда содержание Al слишком большое, точка Ac3 стального листа повышается, а температура нагревания, необходимая во время горячей штамповки, может превышать температуру испарения Zn покрытия. Соответственно, предпочтительно, чтобы верхний предел содержания Al был установлен в 0,10%, и более предпочтительно 0,05%. Содержание Al в этом варианте осуществления является содержанием кислоторастворимого Al.

[0041] N: 0,010%

Азот (N) является примесью, которая неизбежно содержится в стали. N является элементом, который образует нитрид, и ухудшает ударную вязкость стали. Кроме того, в случае, когда содержится B, N соединяется с B и уменьшает количество B в твердом растворе. Когда количество B уменьшается, ухудшается способность к закалке. По вышеупомянутой причине предпочтительно, чтобы содержание N было как можно более низким. Однако, когда содержание N больше чем 0,010%, действие N становится существенным, и, таким образом, содержание азота может быть установлено в 0,010% или менее.

[0042] Например, участок основного металла горячештампованной стали согласно этому варианту осуществления может иметь химический состав, включающий в себя вышеупомянутые элементы, а также Fe и примеси, как остальное. Однако участок основного металла горячештампованной стали согласно этому варианту осуществления может дополнительно содержать один или более типов произвольных элементов, выбранных из B, Ti, Cr, Mo, Nb, а также Ni, вместо части Fe, в химическом составе в следующем интервале, чтобы улучшить прочность или ударную вязкость.

В этом варианте осуществления примесь представляет материал, который поступает из руды или скрапа, как сырьевого материала во время промышленного производства стального материала, или из-за условий производства и тому подобного.

[0043] B: 0,0001%-0,0050%

Бор (B) улучшает способность стали к закалке, а также увеличивает прочность горячештампованной стали. Согласно этому, предпочтительный нижний предел содержания B составляет 0,0001% для получения эффекта. Однако, когда содержание слишком высокое, эффект достигает предельной величины. Соответственно, даже в случае, когда содержится B, предпочтительно, чтобы верхний предел был установлен в 0,0050%.

[0044] Ti: 0,01%-0,10%

Титан (Ti) соединяется с N и образует нитрид (TiN). В результате, связывание B с N ограничено, и, таким образом, возможно ограничивать ухудшение способности к обработке закалкой, которое вызывается образованием BN. Кроме того, TiN является причиной мелкого размера аустенитного зерна в процессе нагревания в горячей штамповке из-за эффекта закрепления, и увеличивает ударную вязкость стали и тому подобное. Для получения этого эффекта предпочтительный нижний предел содержания составляет 0,01%. Однако, когда содержание Ti слишком высокое, вышеупомянутый эффект достигает предельной величины, а нитрид Ti избыточно выделяется, и, таким образом, ударная вязкость стали ухудшается. Соответственно, даже когда Ti содержится, предпочтительно, чтобы верхний предел содержания Ti был установлен в 0,10%.

[0045] Cr: 0,1%-0,5%

Хром (Cr) улучшает способность стали к закалке. Для получения этого эффекта предпочтительный нижний предел содержания Cr составляет 0,1%. Однако, когда содержание Cr является слишком большим, образуется карбид Cr, и карбид, вероятно, меньше растворяется в процессе нагревания при горячей штамповке. В результате, аустенизация стали, возможно, развивается меньше, и, таким образом, способность к закалке ухудшается. Соответственно, даже в случае, когда Cr содержится, предпочтительно, чтобы верхний предел содержания Cr был установлен в 0,5%.

[0046] Mo: 0,05%-0,50%

Молибден (Mo) улучшает способность стали к закалке. Для получения этого эффекта предпочтительный нижний предел содержания Mo составляет 0,05%. Однако, когда содержание Mo слишком большое, вышеупомянутый эффект достигает предельной величины. Соответственно, даже в случае, если Mo содержится, предпочтительно, чтобы верхний предел содержания Mo был установлен в 0,50%.

[0047] Nb: 0,02%-0,10%

Ниобий (Nb) образует карбид, и измельчает зерна во время горячей штамповки. Когда размер зерна становится мелким, улучшается ударная вязкость стали. Для получения этого эффекта предпочтительный нижний лимит содержания составляет 0,02%. Однако, когда содержание Nb слишком высокое, вышеупомянутый эффект достигает предельной величины, и способность к закаливанию ухудшается. Соответственно, даже в случае, когда Nb содержится, предпочтительно, чтобы верхний предел содержания Nb был установлен в 0,10%.

[0048] Ni: 0,1%-1,0%

Никель (Ni) повышает ударную вязкость стали. Кроме того, Ni ограничивает охрупчивание, вызываемое расплавленным Zn в процессе нагревания при горячей штамповке оцинкованной стали. Для получения этого эффекта предпочтительный нижний предел содержания Ni составляет 0,1%. Однако, когда содержание является слишком высоким, вышеупомянутый эффект достигает предельной величины, и вызывается увеличение затрат. Соответственно, даже в случае, если Ni содержится, предпочтительно, чтобы верхний предел содержания Ni был установлен в 1,0%.

[0049] Частью основного металла может быть отпущенный участок, или весь основной металл может быть отпущенным участком. То есть, микроструктура всего основного металла может быть отпущенным мартенситом.

[0050] В последнее время, потребовался компонент, в котором требование для эксплуатационных характеристик, таких как прочность и пластичность является различной в соответствии с расположением. Эксплуатационные характеристики называются специализированным свойством. Например, относительно детали автомобиля, в детали кузова, называемой B стойкой (средней стойкой), для верхней части, которая составляет изнашиваемый участок, требуется иметь высокую прочность, и для нижней части требуется иметь высокие ударопоглощающие свойства.

В случае, когда только часть основного металла в горячештампованной стали, включающей в себя слой Zn покрытия, определена как отпущенный участок, возможно получать компонент, который включает в себя высокопрочную часть и имеет ударопоглощающие свойства. К тому же, так как горячештампованная сталь включает в себя слой Zn покрытия, коррозионная стойкость является также превосходной.

[0051] Прочность на разрыв отпущенного участка составляет, например, от 600 МПа до 1450 МПа, и твердость по Виккерсу составляет от 180 HV до 450 HV. В этом случае, прочность отпущенного участка горячештампованной стали становится ниже по сравнению с горячештампованной сталью, которая не подвергалась воздействию отпуска, в предшествующем уровне техники. Согласно этому, ударопоглощающие свойства являются более высокими по сравнению с горячештампованной сталью предшествующего уровня техники.

Твердость по Виккерсу отпущенного мартенсита ниже, чем твердость по Виккерсу мартенсита. Соответственно, возможно определять, является или нет микроструктура основного металла (отпущенный участок) отпущенным мартенситом в соответствии с твердостью по Виккерсу.

Твердость по Виккерсу может быть получена посредством испытания на твердость по Виккерсу соответственно стандарту JIS Z2244 (2009). Давление при испытании по Виккерсу в испытании на твердость по Виккерсу установлена в 10 кг-сила = 98,07 Н.

[0052] Слой Zn покрытия

Горячештампованная сталь согласно этому варианту осуществления включает в себя слой Zn покрытия, по меньшей мере, на отпущенном участке основного металла. Слой Zn покрытия главным образом включает в себя слой твердого раствора. Конкретно, слой Zn покрытия включает в себя слой твердого раствора, а также пластинчатый слой с долей площади от 0% до 20%.

Слой твердого раствора включает в себя фазу твердого раствора. Фаза твердого раствора содержит Fe, а также Zn, который растворен в твердом состоянии в Fe. Предпочтительно, чтобы содержание Zn в слое твердого раствора составляло от 25 мас.% до 40 мас.%, и составляло более предпочтительно от 30 мас.% до 40 мас.%.

[0053] Пластинчатый слой имеет пластинчатую структуру, включающую в себя фазу твердого раствора и прописная гамма (Γ) фазу. Как показано на фиг.2, пластинчатая структура представляет собой структуру, в которой различные фазы (фаза твердого раствора и Γ-фаза в этом варианте осуществления) повторяющимся образом и поочередно примыкают друг к другу в слоистой форме. Γ-фаза представляет собой интерметаллическое соединение (Fe3Zn10). Содержание Zn в фазе твердого раствора пластинчатого слоя составляет от 5 мас.% до 25 мас.%, и меньше, чем содержание Zn в слое твердого раствора. Пластинчатый слой образуется на стороне поверхностного слоя Zn покрытия.

Когда доля площади пластинчатого слоя в слое Zn покрытия больше 20%, коррозионная стойкость значительно ухудшается. Причина для ухудшения заключается в том, что пластинчатый слой имеет пластинчатую структуру фазы твердого раствора (фазы твердого раствора с низким Zn) и Γ-фазу, как описано выше. Коррозионный потенциал фазы твердого раствора отличается от коррозионного потенциала Γ-фазы. Таким образом, считают, что электрохимическая коррозия, видимо, должна иметь место в пластинчатом слое, и, таким образом, коррозионная стойкость становится ниже по сравнению со слоем твердого раствора. Согласно этому, доля площади пластинчатого слоя в слое Zn покрытия установлена в 20% или менее.

[0054] С другой стороны, пластинчатый слой является более превосходным в способности к обработке химической конверсией по сравнению со слоем твердого раствора. Причиной для этого считается следующее. Как описано выше, пластинчатый слой имеет пластинчатую структуру фазы твердого раствора (фазы твердого раствора с низким Zn) и Γ-фазу. В пластинчатой структуре фаза твердого раствора и Γ-фаза простираются в направлении, которое является приблизительно перпендикулярным к поверхности основного металла. Кроме того, как описано выше, пластинчатый слой образуется на стороне поверхностного слоя Zn покрытия. Таким образом, при наблюдении поверхности слоя Zn покрытия наблюдаются и фаза твердого раствора и Γ-фаза. При обработке химической конверсией (фосфатной обработке) ее осуществляют относительно слоя Zn покрытия, имеющего пластинчатую структуру, как описано выше, поверхность слоя Zn покрытия, то есть пластинчатый слой, травят. В это время, предпочтительно травится часть, в которой концентрация Zn высокая. Концентрация Zn в Γ-фазе в пластинчатом слое выше, чем концентрация Zn в фазе твердого раствора, и, таким образом, предпочтительно вытравливается Γ-фаза по сравнению с фазой твердого раствора. В результате, мелкая шероховатость образуется на поверхности слоя Zn покрытия, и, таким образом, фосфат лучше прилипает к поверхности. Соответственно, полагают, что способность подвергаться фосфатной обработке слоя Zn покрытия, который включает пластинчатый слой на стороне поверхностного слоя, становится выше по сравнению со слоем Zn покрытия, который включает в себя только слой твердого раствора на стороне поверхностного слоя. Когда доля площади пластинчатого слоя в слое Zn покрытия составляет 5% или больше, способность подвергаться фосфатной обработке слоя Zn покрытия повышается, и, таким образом, предпочтительно, чтобы доля площади пластинчатого слоя в слое Zn покрытия составляла 5% или больше.

То есть, когда доля площади пластинчатого слоя составляет от 5% до 20%, не только коррозионная стойкость, но и способность к обработке химической конверсией является превосходной.

[0055] Содержание Zn в фазе твердого раствора (фазе твердого раствора с высоким Zn или фазе твердого раствора с низким Zn) может быть измерено следующим методом. Содержание Zn (мас.%) измеряют в 5 произвольных местах в фазе твердого раствора с высоким Zn путем использования электронного зондового анализатора (EPMA), и среднее из содержания Zn в 5 местах может быть определено как содержание Zn в фазе твердого раствора с высоким Zn. Что касается фазы твердого раствора с низким Zn, то содержание Zn может быть получено тем же методом как для фазы твердого раствора с высоким Zn.

[0056] Горячештампованная сталь согласно этому варианту осуществления имеет отпущенный участок, имеющий твердость, соответствующую 85% или менее наивысшей закалочной твердости. Согласно этому, прочность ниже по сравнению с горячештампованной сталью, которая имеет тот же химический состав и не подвергается воздействию отпуска, и, таким образом, способность ударопоглощения превосходна. Кроме того, в слое Zn покрытия по этому варианту осуществления, доля, занимаемая пластинчатым слоем, в которой коррозионная стойкость понижается, является небольшой. Согласно этому, возможно сохранять превосходную коррозионную стойкость, которая приблизительно такая же, как коррозионная стойкость горячештампованной стали, которая не подвергается воздействию отпуска.

[0057] Способ получения горячештампованной стали

Горячештампованная сталь согласно этому варианту осуществления может показывать ее эффект без ограничения по отношению к способу ее получения, при условии, что обеспечены основной металл и слой Zn покрытия, как описано выше. Например, горячештампованная сталь может быть произведена следующим способом получения, включая в себя способ изготовления стали, которая является основным металлом (способ изготовления основного металла), способ образования слоя цинкового покрытия на основном металле (способ цинкования), способ осуществления горячей штамповки основного металла, который включает в себя слой Zn покрытия (способ горячей штамповки), и способ осуществления отпуска стали после того, как подвергали ее воздействию горячей штамповки (способ отпуска). В дальнейшем в этом документе будет дано описание предпочтительного примера в соответствующих способах.

[0058] Способ изготовления основного металла

Во-первых, изготавливают стальной лист, который используется в качестве основного металла. Например, изготавливают расплавленную сталь, имеющую вышеупомянутый предпочтительный химический состав. Сляб изготавливают путем использования расплавленной стали в соответствии с методом литья, такого как непрерывное литье. Слиток может быть получен вместо сляба путем использования расплавленной стали в соответствии со способом изготовления слитка. Сляб или слиток, который получен, прокатывают в горячем состоянии для получения стального листа (горячекатаный стальной лист). При необходимости может быть дополнительно осуществлено травление относительно горячекатаного стального листа, а холодная прокатка может быть осуществлена относительно получившегося горячекатаного стального листа после травления, чтобы получать стальной лист (холоднокатаный стальной лист). Горячая прокатка, травление и холодная прокатка могут быть осуществлены известным методом в соответствии с характеристиками, которые требуются для детали, к которой применяется стальной лист.

[0059] Способ цинкования

Осуществляют цинкование вышеупомянутого стального листа (горячекатаного стального листа или холоднокатаного стального листа) для образования слоя цинкового покрытия на поверхности стального листа. Способом образования цинкового покрытия может быть горячее цинкование погружением в расплав, цинкование с отжигом или электролитическое цинкование.

[0060] Например, образование слоя цинкового покрытия посредством горячего цинкования погружением в расплав осуществляют следующим образом. Конкретно, стальной лист погружают в ванну горячего цинкования (ванна для горячего цинкования погружением в горячий расплав), чтобы позволить прилипания покрытия к поверхности стального листа. Стальной лист, к которому прилипает цинковое покрытие, вытягивают из ванны цинкования. Предпочтительно, чтобы массу цинкового слоя на поверхности стального листа регулировали от 20 г/м2 до 100 г/м2. Массу покрытия цинкового слоя могут регулировать путем регулирования скорости вытягивания стального листа или скорости потока сдувающего газа. Концентрация Al в ванне горячего цинкования конкретно не ограничена. Посредством вышеописанных процессов получают стальной лист для горячей штамповки (GI, galvanized iron, оцинкованное горячим способом железо), который включает в себя слой цинкового покрытия (полученный горячим цинкованием).

[0061] Например, образование слоя покрытия посредством цинкования с отжигом (в дальнейшем в этом документе также относящееся к "процессу легирования") осуществляется следующим образом. Конкретно, стальной лист, на котором образуется слой методом горячего цинкования погружением в расплав, нагревают вплоть до 470°C-600°C. После нагревания при необходимости осуществляют выдержку, и затем стальной лист охлаждается. Время выдержки составляет предпочтительно 30 секунд или короче, но нет ограничения времени выдержки. Кроме того, сразу после нагревания до температуры нагрева, стальной лист может быть охлажден без осуществления выдержки. Температуру нагрева и время выдержки подходящим образом устанавливают в соответствии с желательной концентрацией Fe в получающемся слое покрытия. Предпочтительный нижний предел температуры нагрева в процессе легирования составляет 540°C. Посредством вышеописанного процесса легирования получают стальной лист для горячей штамповки (GA, galvannealed), который включает в себя легированный слой покрытия (отожженный цинковый слой).

[0062] Например, образование слоя покрытия посредством цинкования электролитическим способом осуществляют следующим образом. Конкретно, в качестве ванны цинкования электролитическим способом готовят любую из сернокислотной ванны, солянокислотной ванны, цинкатной ванны, а также циановой ванны, которые известны. Вышеупомянутый стальной лист травят, и стальной лист после травления погружают в ванну цинкования электролитическим способом. Току дают возможность течь через ванну цинкования электролитическим способом в состоянии, в котором стальной лист установлен в качестве отрицательного электрода. Согласно этому, цинк осаждается на поверхности стального листа, и тем самым образуется слой покрытия (полученный электролитическим цинкованием слой). Посредством вышеописанных способов получают стальной лист для горячей штамповки (EG, electrogalvanized), который включает в себя полученный электролитическим цинкованием слой.

[0063] В случае, когда слой покрытия представляет собой цинковый отожженный слой, и в случае, когда цинковый слой является полученным электролитическим цинкованием слоем, предпочтительная масса слоя покрытия является такой же, как в случае полученного горячим цинкованием слоя. То есть, предпочтительная масса слоя покрытия составляет от 20 г/м2 до 100 г/м2, и составляет более предпочтительно от 40 г/м2 до 80 г/м2.

[0064] Эти слои покрытия содержат Zn. Конкретно, химический состав полученного цинкованием погружением слоя и цинкованием электрохимическим способом слоя включает в себя Zn и примеси. Химический состав легированного цинкового слоя содержит от 5% до 20% Fe, и остальное включает в себя Zn и примеси.

[0065] Способ горячей штамповки

Осуществляют горячую штамповку вышеописанного стального листа для горячей штамповки. Во время нагревания перед закалкой в процессе горячей штамповки предпочтительно осуществлять нагревание путем, главным образом, использования теплоты излучения.

Конкретно, во-первых, стальной лист для горячей штамповки загружают в нагревательную печь (газовую печь, электрическую печь, инфракрасную печь и тому подобное). В нагревательной печи стальной лист для горячей штамповки нагревают при температуре от точка Ac3 до 950°C (наивысшая температура нагрева), и оставляют (выдерживают) при этой температуре. Zn в цинковом слое расплавляется посредством нагревания, и расплавленный Zn и Fe в цинковом слое взаимно диффундируют и образуют фазу твердого раствора (фаза твердого раствора Fe-Zn). После того, как расплавленный Zn в цинковом слое растворяется в твердом состоянии в Fe и становится фазой твердого раствора, стальной лист вынимают из нагревательной печи. Осуществляют горячую штамповку (штамповку и закалку) стального листа, который вынут из нагревательной печи, тем самым получая горячештампованную сталь. Предпочтительное время выдержки составляет 30 минут или короче. Предпочтительно, чтобы время нагревания было как можно более коротким с точки зрения производительности, и составляло более предпочтительно от 0 минут до 15 минут.

[0066] При горячей штамповке стальной лист штампуют путем использования штампа, в котором охлаждающая среда (например, вода) циркулирует внутри его. При штамповке стального листа, стальной лист закаливается вследствие теплоотвода из штампа. Посредством вышеупомянутых способов получают горячештампованную сталь.

[0067] В вышеприведенном описании стальной лист для горячей штамповки нагревают путем использования нагревательной печи. Однако стальной лист для горячей штамповки можно нагревать посредством электрического нагрева. Даже в этом случае, стальной лист выдерживают заданное время при электрическом нагревании, чтобы позволить расплавленному Zn в цинковом слое быть фазой твердого раствора. После того, как расплавленный Zn в цинковом слое становится фазой твердого раствора, стальной лист штампуют путем использования штампа.

[0068] Способ отпуска

Осуществляют отпуск горячештампованной стали (сталь после горячей штамповки). Когда осуществляют отпуск горячештампованной стали, то возможно образовать отпущенный участок в основном металле горячештампованного листа. Когда концентрация (мас.%) Zn в твердом растворе Fe-Zn после горячей штамповки перед отпуском установлена как С, температура отпуска выше, чем 300°C, и равна или ниже чем 500+8,0×(32,5-C)°C (при условии, что в это время в случае, где С составляет 32,5 или больше, С установлено в 32,5), или от 700-4,0×(35,0-C)°C до точки Ac1 основного металла. Предпочтительная температура отпуска выше 300°C и ниже 500°C, или от 700°C до точки Ac1 основного металла.

[0069] В случае, когда температура отпуска находится в вышеприведенном интервале, слой Zn покрытия после отпуска главным образом включает в себя слой твердого раствора, и доля площади пластинчатого слоя становится от 0% до 20%. Кроме того, твердость отпущенного участка основного металла становится 85% или менее наивысшей закалочной твердости.

Кроме того, когда температура отпуска установлена как 700-4,0×(35,0-C)°C до точки Ac1 основного металла, доля площади пластинчатого слоя может быть установлена от 5% до 20%. Кроме того, когда температура установлена в 700°C или выше, твердость отпущенного участка основного металла может быть установлена в 50% или менее наивысшей закалочной твердости.

[0070] Причиной изменения доил площади пластинчатого слоя в соответствии с температурой отпуска считают следующее.

Фиг.8 представляет собой бинарную фазовую диаграмму Fe-Zn. Слой Zn покрытия горячештампованной стали, полученной посредством горячей штамповки, включает в себя фазу твердого раствора, в которой от приблизительно 25 мас.% до 40 мас.% Zn растворено в твердом виде в α-Fe. Однако структура (то есть, пластинчатая структура), включающая в себя две фазы, которая включает в себя фазу твердого раствора с низким Zn, в которой от 5 мас.% до 25 мас.% Zn растворено в твердом виде в α-Fe, и Γ-фазу, является стабильной при комнатной температуре, рассматривая свободную энергию. То есть, фаза твердого раствора слоя Zn покрытия после горячей штамповки представляет собой твердый раствор, в котором имеется перенасыщение по Zn.

[0071] При условии, что концентрация Zn в слое Zn покрытия составляет 35 мас.% на фиг.8 (соответствует точке A1 на чертеже). В случае, когда температура слоя Zn покрытия растет, генерируется движущая сила для двухфазного разделения из фазы твердого раствора на фазу твердого раствора с низким Zn и Γ-фазу на стороне с низкой температурой по сравнению с точкой B на пограничной кривой Ax, и становится большой, так как она направлена к стороне с низкой температурой от точки B. С другой стороны, так как температура становится выше, скорость диффузии в слое Zn покрытия повышается. Таким образом, образуется или нет пластинчатый слой после отпуска, определяется из взаимосвязи между движущей силой для двухфазного разделения и скоростью диффузии. Конкретно, так как движущая сила для двухфазного разделения выше и скорость диффузии увеличивается, то, вероятно, образуется пластинчатый слой.

[0072] В случае, когда температура (температура отпуска) слоя Zn покрытия в процессе отпуска находится в низкотемпературной области (выше 300°C и ниже 500°C) (например, точка A1 в 310°C), то она достаточно отстоит от пограничной линии Ax. В этом случае, движущая сила для двухфазного разделения является высокой. Однако поскольку температура является низкой, скорость диффузии является слишком медленной. Согласно этому, даже при осуществлении отпуска слой Zn покрытия не разделяется на две фазы и не образуется пластинчатый слой.

[0073] В случае, когда температура отпуска составляет от 500°C до ниже 700°C, температурная область близка к пограничной линии Ax, но присутствует определенная степень дистанцированности (например, точка A2 на чертеже). В этом случае, движущая сила для двухфазного разделения присутствует в определенной степени. Кроме того, температурная область увеличивается, и, таким образом, скорость убыстряется. В результате, слой Zn покрытия разделяется на две фазы, чтобы образовать пластинчатый слой. В A2 на фиг.8 слой Zn покрытия разделяется на Γ-фазу, в которой содержание Zn составляет приблизительно 70 мас.% (С2 на чертеже), и фазу твердого раствора, в которой содержание Zn составляет приблизительно 10 мас.% (С1 на чертеже). В результате образуется пластинчатый слой.

[0074] Когда температура отпуска дополнительно растет и достигает 700°C или выше, область температур достигает близости к пограничной линии Ax. В этом случае, скорость диффузии становится быстрой из-за подъема температуры, но движущая сила для двухфазного разделения очень мала. В результате, менее вероятно, что происходит разделение на две фазы. Однако температурная область не превышает пограничной линии Ax, и, таким образом, образуется малое количество пластинчатого слоя. Когда температура отпуска превышает пограничную линию Ax (когда температура отпуска превышает точку Ac1), движущая сила для двухфазного разделения не генерируется, и, таким образом, пластинчатый слой не образуется.

[0075] В случае, когда температура отпуска составляет 300°C или ниже, диффузия является медленной, и, таким образом, доля площади пластинчатого слоя становится 20% или менее. С другой стороны, менее вероятно, что уменьшается прочность отпущенного участка, и твердость отпущенного участка превышает 85% наивысшей закалочной твердости.

[0076] Таким образом, как описано выше, в случае, если концентрация Zn в слое Zn покрытия составляет 35 мас.% на фиг.8, когда температуру отпуска устанавливают, чтобы была выше 300°C и ниже 500°C, или от 700°C до точки Ac1 основного металла, доля площади пластинчатого слоя в слое Zn покрытия может быть установлена как 20% или менее, и твердость отпущенного участка может быть установлена в 85% или менее наивысшей закалочной твердости.

[0077] Отпуск может осуществляться относительно только части горячештампованной сталь. Например, отпуск может осуществляться относительно части горячештампованной стали посредством индукционного нагрева путем использования высокочастотного или электрического нагревания.

Когда отпуск осуществляется относительно только части горячештампованной стали, прочность может быть получена для изменения в той же детали между частью, для которой отпуск осуществляют, и частью, для которой отпуск не осуществляют. Например, деталь, как описано выше, относится к детали, такому как средняя стойка (кузова) автомобиля, в которой требуется, чтобы верхняя часть имела высокую прочность, и требуется, чтобы нижняя часть имела высокие ударопоглощающие свойства.

Кроме того, отпущенный участок даже при частичном отпуске является таким же, как отпущенный участок в случае полного отпуска.

[0078] Горячештампованную сталь получают путем осуществления закалки наряду со штамповкой путем использования штампа после нагревания, а также путем осуществления отпуска в температурном интервале выше 300°C, и равном или ниже чем 500+8,0×(32,5-C)°C, или температурном интервале от 700-4,0×(35,0-C)°C до точки Ac1 основного металла.

[0079] Посредством вышеупомянутых способов, возможно получать горячештампованную сталь, которая включает в себя основной металл, который является сталью, имеющей отпущенный участок, имеющий твердость, соответствующую 85% или менее наивысшей закалочной твердости, и слой Zn покрытия, который образуется на отпущенном участке основного металла и включает в себя слой твердого раствора и пластинчатый слой, и в котором доля площади пластинчатого слоя в слое Zn покрытия составляет 20% или менее.

[0080] Способ получения горячештампованной стали согласно этому изобретению может дополнительно включать в себя следующие способы.

[0081] Способ образования антикоррозийной масляной пленки

Вышеупомянутый способ получения может дополнительно включать в себя способ образования антикоррозийной масляной пленки между способом цинкования и способом горячей штамповки.

[0082] В способе образования антикоррозийной масляной пленки антикоррозийную пленку наносят на стальной лист для горячей штамповки, чтобы образовать антикоррозийную масляную пленку. Стальной лист для горячей штамповки может быть оставлен в течение длительного периода времени перед осуществлением способа горячей штамповки сразу после его прокатки. В этом случае поверхность стального листа для горячей штамповки может окисляться. Согласно этому способу, антикоррозийная масляная пленка образуется на поверхности горячештампованной стали, и таким образом, менее вероятно, что поверхность стального листа окисляется. Соответственно, образование окалины ограничено.

[0083] Способ штамповки

Кроме того, вышеупомянутый способ получения может дополнительно включать в себя способ штамповки между способом образования антикоррозийной масляной пленки и способом горячей штамповки.

[0084] В способе штамповки резка и/или вырубка, а также тому подобное, осуществляются относительно стального листа для горячей штамповки с целью формования (штамповки) в определенную форму. Плоскость среза стального листа после штамповки, вероятно, будет окислена. Однако, когда антикоррозийная масляная пленка образуется на поверхности стального листа, антикоррозийное масло также распространяется на плоскость среза до определенной степени. Согласно этому, окисление стального листа после штамповки ограничено.

ПРИМЕРЫ

[0085] Приготовили стальные листы из стали №№ A-G, которые имеют химические составы, показанные в таблице 1.

[0086]

Таблица 1

(мм)

[0087] Обращаясь к таблице 1, можно было видеть, что химический состав любой стали находится в интервале предпочтительного химического состава стального листа из этого варианта осуществления.

[0088] Сляб готовили путем использования расплавленной стали, имеющей каждый из вышеупомянутых химических составов, в соответствии с методом непрерывного литья. Сляб прокатали в горячем состоянии для получения горячекатаного стального листа. Горячекатаный стальной лист травили, и после травления осуществляли холодную прокатку для получения холоднокатаного стального листа, имеющего толщину листа 1,6 мм. Холоднокатаный стальной лист, который получали, был установлен как стальной лист, который используется для получения горячештампованной стали.

[0089] Для исследования наивысшей закалочной твердости отбирали часть стального листа, каждого, имеющего химические составы стали №№ A-G, и нагревали при температуре точки Ac3 или выше. Затем осуществляли закалку водой после выдерживания в течение 30 минут. В любом типе стального листа структура после закалки водой была полностью мартенситной.

Твердость по Виккерсу измеряли относительно стального листа после закалки в воде, и твердость по Виккерсу, которую получали, была определена как наивысшая закалочная твердость (HV) каждого вида стали. Испытание на твердость по Виккерсу проводили в соответствии со стандартом JIS Z2244 (2009), и давление при испытании устанавливали в 10 кг-сила = 98,07 Н.

[0090] Цинкование, горячая штамповка, а также отпуск, осуществляли путем использования каждого из холоднокатаных стальных листов, имеющих химические составы стали №№ A-F в условиях, показанных в таблице 2, тем самым получая горячештампованную сталь в каждом из №№ испытания от 1 до 23.

[0091] Цинкование осуществляли относительно каждого из стальных листов испытаний №№ 1-23. В испытании №6, слой полученный горячим цинкованием погружением в расплав (GI), образовывали на стальном листе посредством горячего цинкования погружением в расплав. В номерах испытания помимо испытания №6 процесс легирования дополнительно осуществляли относительно стального листа, включающего в себя оцинкованный горячим цинкованием погружением в расплав слой, чтобы образовать легированный цинковый слой (GA). В процессе легирования наивысшую температуру устанавливали приблизительно в 530°C, и после нагревания в течение 30 секунд, охлаждение осуществляли до комнатной температуры.

[0092] Содержание Fe в легированном цинковом слое составляло 12% в пересчете на мас.%. Содержание Fe измеряли путем следующего метода измерения. Во-первых, отбирали образец стального листа, включающего в себя легированный цинковый слой. Содержание Fe (мас.%) измеряли в 5 произвольных местах внутри легированного цинкового слоя в образце путем использования электронно-зондового анализатора (EPMA). Среднее получившихся измеренных величин определяли как содержание Fe (мас.%) легированного цинкового слоя для соответствующего номера испытания.

[0093] Масса покрытия цинкового слоя (полученного горячим цинкованием погружением в расплав слоя) измеряли следующим методом. Во-первых, образец, включающий в себя цинковый слой, отбирали от каждого из стальных листов, и цинковый слой образца растворяли в хлористоводородной кислоте в соответствии со стандартом JIS H0401. Масса покрытия (г/м2) в Zn покрытии получали на основе массы образца до растворения, массы образца после растворения, а также площади образовавшегося цинкового слоя. Результаты измерений показаны в таблице 2.

[0094] После образования цинкового слоя осуществляли горячую штамповку стального листа в каждом из номеров испытаний. Конкретно, стальной лист загружали в нагревательную печь, в которой устанавливали температуру печи 900°C, которая является температурой равной или выше, чем точка Ac3 стального листа, и нагревали при 900°C, которая является температурой равной или выше точки Ac3 каждого из №№ A-F стали путем использования теплоты излучения в течение от 4 до 8 минут. В это время, температура стального листа достигала 900°C по истечении приблизительно 2 минут после загрузки в печь, и стальной лист выдерживали при 900°C в течение от 2 минут до 6 минут.

[0095] После выдержки стальной лист помещали в штамп, оснащенный рубашкой водяного охлаждения, для получения горячештампованной стали (стального листа). В это время, даже в части, в которой скорость охлаждения в процессе горячей штамповки была медленной, закалка осуществлялась таким способом, что скорость охлаждения вплоть до точки начала мартенситного превращения становилась 50 °C/секунду. После горячей штамповки концентрацию Zn в твердом растворе Fe-Zn определяли с помощью EPMA.

[0096] Кроме того, отпуск осуществляли относительно номеров испытаний 1-14, а также 16-23 после горячей штамповки. В этом примере, каждую сталь загружали в печь для термообработки. То есть, отпуск осуществляли относительно каждого из стальных листов целиком. Температура отпуска в каждом номере испытаний устанавливали, как показано в таблице 2, а время нагревания устанавливали в 5 минут. Отпуск не осуществляли относительно стали испытания №15. Посредством вышеупомянутых способов получали горячештампованную сталь в каждом испытании №№1-23.

Испытание на твердость по Виккерсу и наблюдение микроструктуры слоя Zn покрытия осуществляли относительно горячештампованной стали в каждом испытании №№1-14. Более того, испытание по оценке способности подвергаться фосфатной обработке осуществляли, чтобы оценить способность к обработке химической конверсией.

[0097] Испытание на твердость по Виккерсу

Образец отбирали от основного металла стали (стального листа) в каждом из номеров испытания в центре в направлении толщины листа. Испытание на твердость по Виккерсу соответственно стандарту JIS Z2244 (2009) осуществляли относительно поверхности (соответствующей поверхности, перпендикулярной направлению прокатки стального листа) образца. Давление при испытании устанавливали в 10 кг-сила = 98,07Н. B1/B0×100 (%), которое представляет собой отношение между твердостью по Виккерсу B1 (HV10), которую получали, и наивысшей закалочной твердостью B0, показано в таблице 2.

[0098] Исследование микроструктуры слоя Zn покрытия

Образец, включающий в себя слой Zn покрытия, отбирали от стали в каждом из номеров испытания. Среди поверхностей образца травили 5 мас.% (раствором) ниталя поперечное сечение, перпендикулярное к направлению прокатки. Поперечное сечение слоя Zn покрытия, которое травили, исследовали с помощью СЭМ при увеличении в 2000 раз для определения, присутствовали или нет слой твердого раствора и пластинчатый слой.

[0099] В случае, когда исследовали пластинчатый слой, долю площади пластинчатого слоя дополнительно определяли следующим методом. В 5 произвольных полях зрения (50 мкм × 50 мкм) на поперечном сечении получали долю площади (%) пластинчатого слоя относительно полной площади слоя Zn покрытия. В это время слой оксида Zn (указанный номером позиции 30 на фиг.1), который всплывает к поверхности, не включали в площадь слоя Zn покрытия. Доли площади (%) слоя твердого раствора и пластинчатого слоя, которые получали, показаны в таблице 2.

[0100] Измерение с помощью EPMA осуществляли вышеупомянутым методом относительно слоя твердого раствора, который исследовали посредством наблюдения микроструктуры. В результате, Zn в слое твердого раствора, который исследовали, составлял от 25 мас.% до 40 мас.% во всех случаях.

[0101] Испытание на стойкость в солевом тумане (SST, Salt Spray Test)

Испытание SST осуществляли относительно горячештампованной стали в каждом из №№ испытания следующим методом. Заднюю поверхность и торцевую поверхность горячештампованной стали (стального листа) в каждом из номеров испытания изолировали с помощью полиэфирной ленты. Затем, поверхность каждой стали подвергали испытанию, определенному стандартом JIS Z2371 ″salt water spray test method″ в течение 6 дней (144 часов). После испытания получали коррозионную потерю массы (г/м2) стали. Коррозионная потеря массы, которую получали, показана в таблице 2.

[0102] Испытание для оценки способности подвергаться фосфатной обработке

Осуществляли зачистку поверхности горячештампованной стали в каждом из номеров испытания при комнатной температуре в течение 20 секунд, используя реагент для зачистки поверхности (PREPALENE (наименование продукта), произведенный Nihon Parkerizing Co., Ltd.). Кроме того, фосфатную обработку осуществляли, используя раствор для обработки фосфатом цинка (PEARLBOND 3020 (наименование продукта), произведенный Nihon Parkerizing Co., Ltd.). Температуру раствора для обработки устанавливали в 43°C, и горячештампованную сталь погружали в раствор для обработки на 120 секунд.

[0103] После фосфатной обработки исследовали 5 произвольных полей зрения (125 мкм × 90 мкм) горячештампованной стали с помощью сканирующего электронного микроскопа (СЭМ) при увеличении в 1000 раз, и обработку бинеризацией осуществляли относительно получившегося СЭМ изображения. В бинаризованном изображении кристалл чистого реактива образовался в белой части. Так как кристалла чистого реактива много, способность подвергаться фосфатной обработке является высокой. Соответственно этому относительную площадь TR белой части получали путем использования бинаризованного изображения. В случае, где доля площади TR была такой же, как в случае, где отпуск не осуществлялся, этот случай расценивали как ″OK″(отл.), и в случае, где доля площади TR составляла 30% или больше, определяли, что способность подвергаться фосфатной обработке улучшалась, и этот случай расценивали как ″GOOD″ (хор.) Результаты показаны в таблице 2.

[0104]

[0105] Результат испытания

Обращаясь к таблице 2, в №№ испытания 2-5, 9, 10, 13, 14, 16, 19, 20, 21 и 23 температура отпуска была соответствующей. Согласно этому, твердость B1 отпущенного участка составляла 85% или менее наивысшей закалочной твердости B0.

[0106] Кроме того, доля площади слоя твердого раствора в слое Zn покрытия составляла 80% или больше, и доля площади пластинчатого слоя составляла 20% или менее. В результате, коррозионная потеря массы в SST испытании составляла 130 г/м2 или менее, и была приблизительно такой же, как коррозионная потеря массы в испытании №15, в котором отпуск не осуществлялся.

[0107] С другой стороны, в испытании №№ 1 и 6-8 температура отпуска была слишком низкой. Согласно этому, доля площади пластинчатого слоя составляла 20% или менее, но твердость B1 отпущенного участка была выше 85% наивысшей закалочной твердости B0. Кроме того, в испытании №15, поскольку отпуска не осуществляли, B1 стала величиной, близкой к B0.

[0108] В испытании №№ 11, 12, 17, 18 и 22 температура отпуска отклонялась от предпочтительного интервала, и, таким образом, доля площади пластинчатого слоя в слое Zn покрытия составляла больше 20%. Согласно этому, коррозионная потеря массы значительно превышала 130 г/м2.

[0109] Кроме того, в случае, где доля площади пластинчатого слоя в слое Zn покрытия была равна или больше, чем 5-20%, коррозионная стойкость не ухудшалась, а способность к обработке химической конверсией улучшалась.

[0110] Общая оценка осуществлялась в таблице 3 путем отбора вышеупомянутых результатов.

Что касается твердости, то в случае, где B1/B0×100 составляло 85(%) или менее, оценку сделали как ″GOOD″ (ХОРОШАЯ), а в случае, где B1/B0×100 составляло больше 85(%) оценку делали как ″NG, No GOOD″ (ПЛОХАЯ), и в случае, где коррозионная потеря массы была больше 130 г/м2, оценку делали как ″ПЛОХАЯ″. Кроме того, в случае, где все из твердостей и коррозионной стойкости были ″ХОРОШАЯ″, общую оценку делали как ″ХОРОШАЯ″, а в случае, где что-нибудь одно из твердости и коррозионной стойкости было ″ПЛОХАЯ″, полную оценку делали как ″ПЛОХАЯ″.

[0111] Таблица 3

стойкость

[0112] Выше в данном документе был описан вариант осуществления настоящего изобретения. Однако вышеописанный вариант осуществления является только иллюстративными примерами осуществления настоящего изобретения. Соответственно, настоящее изобретение не ограничено вышеупомянутым вариантом осуществления, и настоящее изобретение может быть осуществлено путем модифицирования соответственно вышеупомянутого варианта осуществления в диапазоне, не отступающем от сути настоящего изобретения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0113] Согласно настоящему изобретению, возможно предоставить горячештампованную сталь, которая имеет ударопоглощающие свойства выше, чем ударопоглощающие свойства горячештампованной стали, имеющей такой же химический состав, в предшествующем уровне техники, и включает в себя слой Zn покрытия, превосходного по коррозионной стойкости.

КРАТКОЕ ОПИСАНИЕ ССЫЛОЧНЫХ СИМВОЛОВ

[0114]

10: Слой твердого раствора

20: Отпущенный участок

30: Zn-оксидный слой

40: Пластинчатый слой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬ | 2015 |

|

RU2659526C2 |

| ВЫСОКОКОРРОЗИОННОСТОЙКАЯ ОЦИНКОВАННАЯ ГОРЯЧЕФОРМОВАННАЯ ЗАКАЛЕННАЯ СТАЛЬ, ДЕТАЛЬ ИЗ НЕЕ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2023 |

|

RU2833255C2 |

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬ, ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕШТАМПОВАННОЙ СТАЛИ | 2014 |

|

RU2627313C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕШТАМПОВАННОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2552817C1 |

| ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2755721C1 |

| ОТОЖЖЕННЫЙ И ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2465375C1 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2017 |

|

RU2712670C1 |

| ГОРЯЧЕШТАМПОВАННАЯ ВЫСОКОПРОЧНАЯ ДЕТАЛЬ, ИМЕЮЩАЯ ПРЕВОСХОДНОЕ АНТИКОРРОЗИЙНОЕ СВОЙСТВО ПОСЛЕ ОКРАШИВАНИЯ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2563421C2 |

| СТАЛЬ C ЦИНКОВЫМ ПОКРЫТИЕМ ДЛЯ УПРОЧНЕНИЯ ПОД ПРЕССОМ, ПРИМЕНЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2669663C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО ПРИДАНИЯ ФОРМЫ КОНЕЧНОМУ ПРОДУКТУ С ОЧЕНЬ ВЫСОКОЙ ПРОЧНОСТЬЮ И ПОЛУЧЕННЫЙ ТАКИМ ОБРАЗОМ ПРОДУКТ | 2008 |

|

RU2469102C2 |