ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к горячештампованной стали.

Приоритет испрашивается по заявке на патент Японии № 2014-073811, поданной 31 марта 2014 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Для того чтобы реализовать высокую прочность в структурном компоненте, используемом в автомобилях, может использоваться структурный компонент, который производится посредством горячего штампования. Горячее штампование является способом, в котором стальной лист, нагретый до температуры точки AC3 фазового превращения или выше, быстро охлаждается путем использования штампа при одновременном прессовании стали с использованием этого штампа. Таким образом, при горячем штамповании одновременно выполняются прессование и закалка. Таким образом, горячим штампованием возможно произвести структурный компонент, имеющий высокую точность формы и высокую прочность. Сталь (горячештампованная сталь), которая производится с помощью способа производства, включающего в себя горячее штампование, раскрывается, например, в Патентном документе 1, Патентном документе 2 и Патентном документе 3. Горячештампованная сталь, которая раскрывается в этих Патентных документах, является сталью, которая производится путем выполнения горячего штампования стального листа, покрытого слоем цинка для того, чтобы увеличить коррозионную стойкость.

[0003]

Как описано выше, при горячем штамповании закалка выполняется одновременно с прессованием. В дополнение, горячее штампование является подходящим для того, чтобы произвести структурный компонент, имеющий высокую точность формы и высокую прочность. В соответствии с этим, как правило, прочность (прочность при растяжении) горячештампованной стали составляет приблизительно 1500 МПа или больше. Однако в последнее время требования к безопасности при столкновениях для автомобилей возросли, и, таким образом, от компонента для автомобилей может требоваться, чтобы он обладал скорее свойствами поглощения удара при столкновении, а не прочностью. Как правило, материал, имеющий низкую прочность, является предпочтительным для того, чтобы увеличить свойства поглощения удара. Известно, что в горячештампованной стали прочность может быть до известной степени изменена путем изменения количества элементов сплава в стальном листе или изменения условий горячего штампования. Однако в процессе горячего штампования не является предпочтительным изменять условия горячего штампования в соответствии с компонентом, поскольку это может вызвать увеличение прессовой нагрузки. В соответствии с этим имеется потребность в горячештампованной стали, которая имела бы тот же самый химический состав, что и горячештампованная сталь, в которой прочность, равная приблизительно 1500 МПа или больше, получается путем закалки при горячем штамповании, имела бы коррозионную стойкость, равную или выше, чем в предшествующем уровне техники, и имела бы прочность от приблизительно 600 МПа до 1450 МПа.

[0004]

Однако способ уменьшения прочности горячештампованной стали без уменьшения коррозионной стойкости в Патентных документах 1-3 не раскрывается.

[0005]

В дополнение к этому поверхность горячештампованной стали, которая используется для автомобильных компонентов, зачастую может подвергаться окрашиванию. Во время окрашивания поверхности с высокой способностью к химической конверсионной обработке имеют высокую способность к приклеиванию пленки. Соответственно, в горячештампованной стали предпочтительно, чтобы пленка фосфата, которая формируется путем фосфатирования, хорошо к ней прилипала прилипнет (то есть, чтобы способность к фосфатированию была высокой).

Известно, что в большинстве случаев способность к фосфатированию ухудшается, когда выполняется горячее штампование стали, имеющей оцинкованный слой (оцинкованной стали). О методике, которая могла бы увеличить способность к фосфатированию горячештампованной стали, имеющей слой цинкового покрытия, не сообщалось.

[0006]

Соответственно, сталь для горячего штампования, которая имела бы слой цинкового покрытия и тот же самый химический состав, что и в предшествующем уровне техники, и при этом имела бы превосходную способность к фосфатированию, не предлагалась.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0007]

[Патентный документ 1] Японская нерассмотренная патентная заявка, Первая публикация № 2003-73774

[Патентный документ 2] Японская нерассмотренная патентная заявка, Первая публикация № 2003-129209

[Патентный документ 3] Японская нерассмотренная патентная заявка, Первая публикация № 2003-126921

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0008]

Настоящее изобретение было создано с учетом вышеописанной проблемы. Задачей настоящего изобретения является предложить горячештампованную сталь, которая имела бы более высокие свойства поглощения удара, чем у горячештампованной стали предшествующего уровня техники, имеющей тот же самый химический состав, и включала бы в себя слой цинкового покрытия, обладающий превосходной способностью к обработке фосфатированием.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0009]

Суть настоящего изобретения заключается в следующем.

(1) В соответствии с одним аспектом настоящего изобретения горячештампованная сталь включает в себя: основной металл, который является сталью, включающей в себя отпущенную часть, имеющую твердость, соответствующую 85% или меньше от максимальной закалочной твердости, которая определяется как твердость по Виккерсу в положении глубины, отстоящем от поверхностного слоя на 1/4 толщины листа в случае выполнения закалки в воде после нагревания до температуры, равной или выше, чем температура точки Ac3 фазового преобразования, и выдержки в течение 30 мин; и слой цинкового покрытия, который формируется на отпущенной части основного металла, причем слой цинкового покрытия включает в себя слой твердого раствора, включающий в себя фазу твердого раствора, которая содержит Fe и твердорастворенный в нем Zn, а также ламельный слой, который включает в себя фазу твердого раствора и Г-фазу, и причем в слое цинкового покрытия доля площади ламельного слоя составляет от 30 до 100%, а доля площади слоя твердого раствора составляет от 0 до 70%.

(2) В горячештампованной стали в соответствии с пунктом (1) доля площади ламельного слоя в слое цинкового покрытия может составлять 80% или больше.

(3) В горячештампованной стали в соответствии с пунктом (1) или (2) твердость по Виккерсу отпущенной части может составлять от 180 HV до 450 HV.

(4) В горячештампованной стали в соответствии с любым из пунктов (1)-(3) твердость отпущенной части может составлять 65% или меньше от максимальной закалочной твердости.

(5) В горячештампованной стали в соответствии с любым из пунктов (1)-(4) горячештампованная сталь может быть произведена путем нагревания до температуры точки Ac3 фазового перехода или выше, одновременной обработки и закалки посредством прессования с использованием штампа, а затем отпуска при температуре 500°C и более и меньше чем 700°C.

(6) В горячештампованной стали в соответствии с любым из пунктов (1)-(5) часть основного металла может быть отпущенной частью.

ЭФФЕКТЫ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0010]

В соответствии с аспектом настоящего изобретения возможно обеспечить горячештампованную сталь, имеющую прочность ниже, чем у горячештампованной стали в предшествующем уровне техники, имеющей тот же самый химический состав, и включающую в себя слой цинкового покрытия, обладающий превосходной способностью к фосфатированию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011]

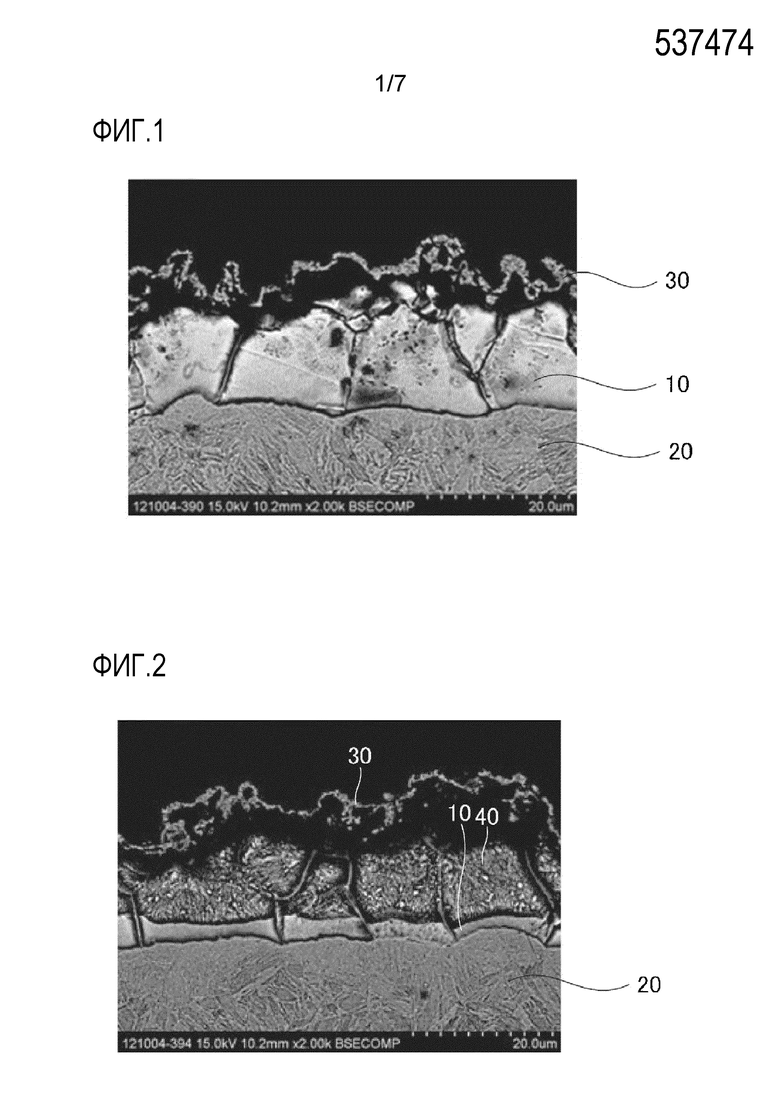

Фиг. 1 представляет собой изображение поперечного сечения слоя цинкового покрытия и его периферии, полученное с помощью сканирующего электронного микроскопа, в том случае, когда горячештампованная сталь, имеющая слой гальванического покрытия, отпускается при температуре 400°C.

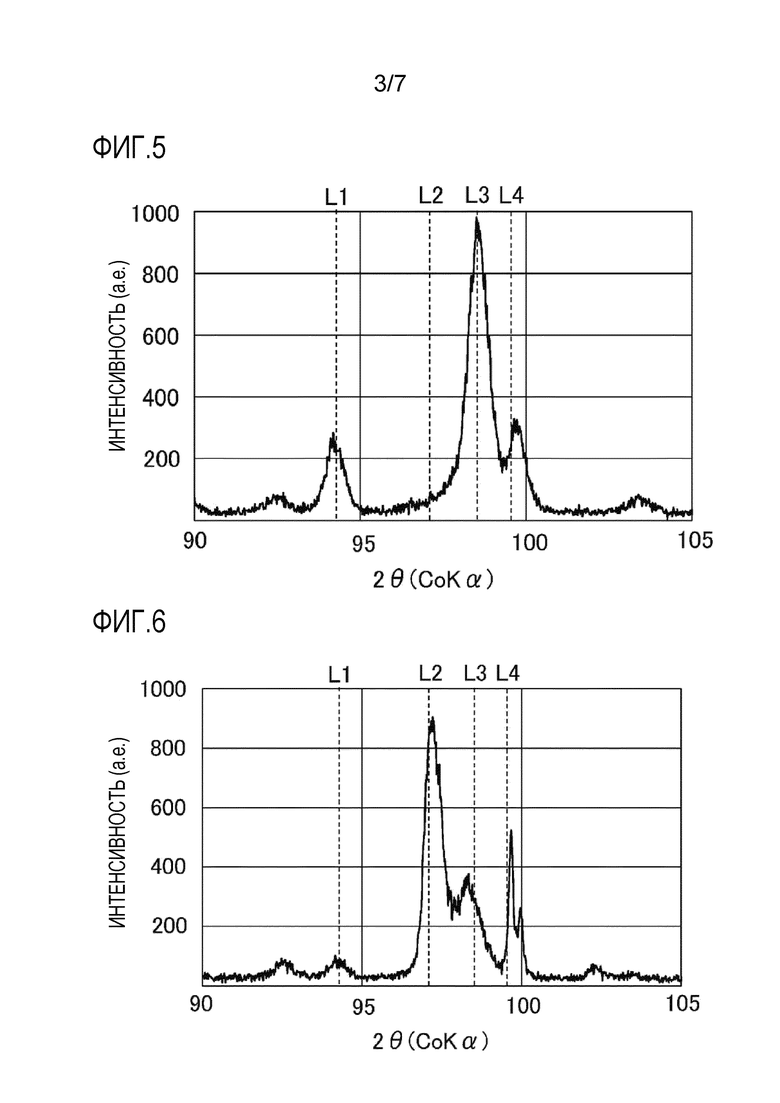

Фиг. 2 представляет собой изображение поперечного сечения слоя цинкового покрытия и его периферии, полученное с помощью сканирующего электронного микроскопа, в том случае, когда горячештампованная сталь, имеющая слой гальванического покрытия, отпускается при температуре 500°C.

Фиг. 3 представляет собой изображение поперечного сечения слоя цинкового покрытия и его периферии, полученное с помощью сканирующего электронного микроскопа, в том случае, когда горячештампованная сталь, имеющая слой гальванического покрытия, отпускается при температуре 700°C.

Фиг. 4 представляет собой вид, показывающий результаты дифракционного рентгеновского измерения (XRD) слоя цинкового покрытия, показанного на Фиг. 1.

Фиг. 5 представляет собой вид, показывающий результаты дифракционного рентгеновского измерения (XRD) слоя цинкового покрытия, показанного на Фиг. 2.

Фиг. 6 представляет собой вид, показывающий результаты дифракционного рентгеновского измерения (XRD) слоя цинкового покрытия, показанного на Фиг. 3.

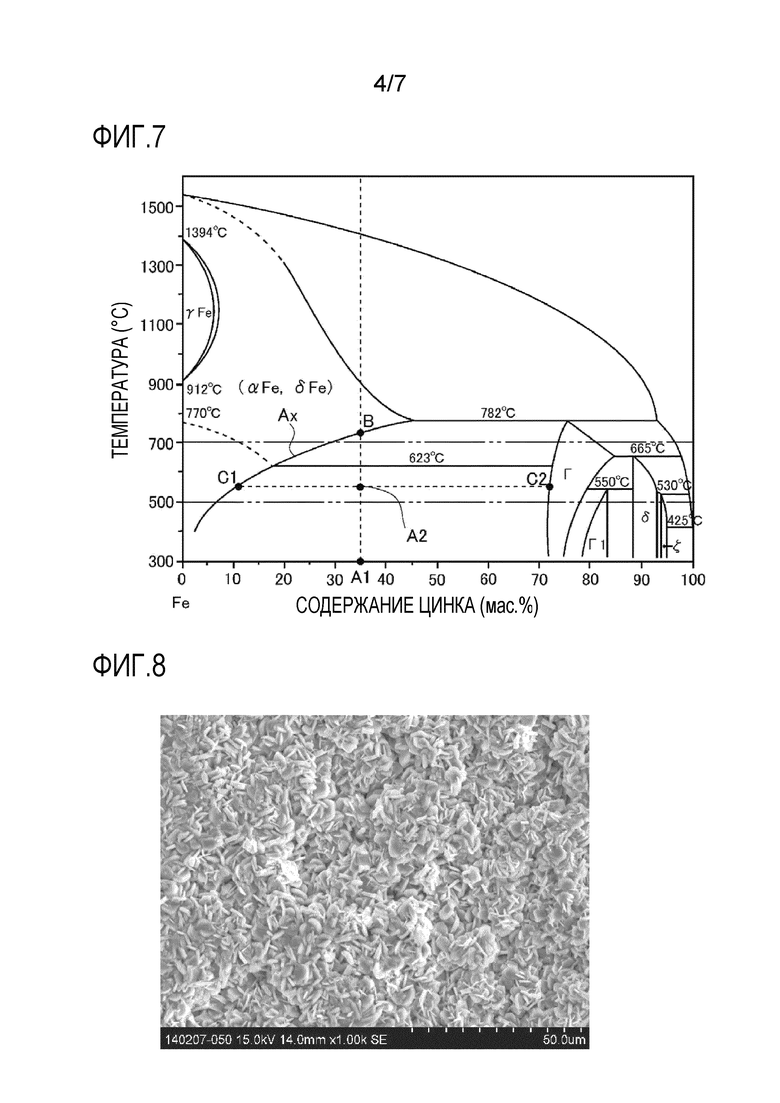

Фиг. 7 представляет собой фазовую диаграмму двухкомпонентной системы Fe-Zn.

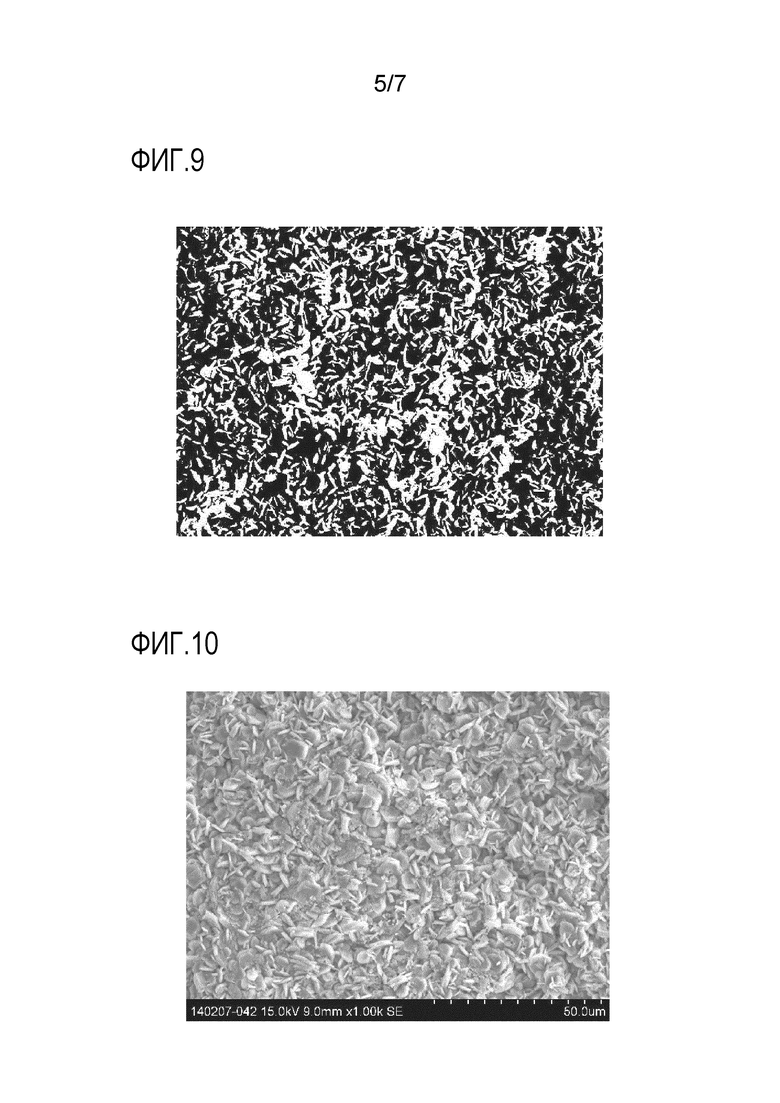

Фиг. 8 представляет собой полученное с помощью сканирующего электронного микроскопа изображение поверхности стали Примеров в том случае, когда горячештампованная сталь, отпущенная при температуре 500°C, подвергается фосфатированию.

Фиг. 9 представляет собой подвергнутое бинаризации изображение со сканирующего электронного микроскопа, показанное на Фиг. 8.

Фиг. 10 представляет собой полученное с помощью сканирующего электронного микроскопа изображение поверхности стали Примеров в том случае, когда горячештампованная сталь, отпущенная при температуре 400°C, подвергается фосфатированию.

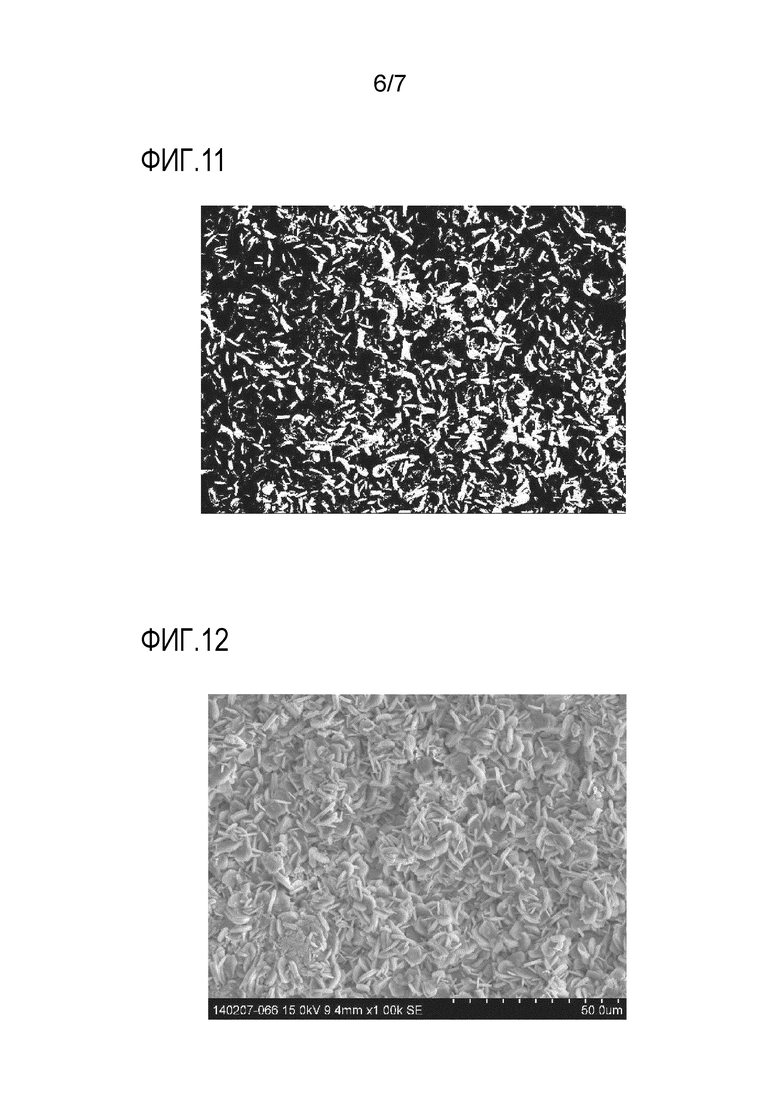

Фиг. 11 представляет собой подвергнутое бинаризации изображение со сканирующего электронного микроскопа, показанное на Фиг. 10.

Фиг. 12 представляет собой полученное с помощью сканирующего электронного микроскопа изображение поверхности стали Примеров в том случае, когда горячештампованная сталь, отпущенная при температуре 700°C, подвергается фосфатированию.

Фиг. 13 представляет собой подвергнутое бинаризации изображение со сканирующего электронного микроскопа, показанное на Фиг. 12.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0012]

Автор настоящего изобретения провел исследования, относящиеся к способу для увеличения свойств поглощения удара и способности к фосфатированию горячештампованной стали, включающей в себя слой цинкового покрытия. В итоге автор настоящего изобретения получил следующие результаты.

[0013]

Как было описано выше, обычно по мере того, как прочность (прочность при растяжении) горячештампованной стали становится более низкой, свойства поглощения удара становятся более высокими. Когда выполняется отпуск горячештампованной стали, возможно дополнительно понизить прочность при растяжении по сравнению с горячештампованной сталью предшествующего уровня техники, имеющей тот же самый химический состав. Таким образом, возможно улучшить свойства поглощения удара горячештампованной стали.

[0014]

Однако когда выполняется отпуск горячештампованной стали, включающей в себя слой цинкового покрытия, структура слоя цинкового покрытия изменяется. Это изменение структуры слоя цинкового покрытия оказывает влияние на способность к обработке фосфатированием.

[0015]

Авторы настоящего изобретения провели исследование влияния условий отпуска на слой цинкового покрытия и на способность к фосфатированию слоя цинкового покрытия следующим образом.

[0016]

Сначала было подготовлено множество стальных листов, которые удовлетворяли предпочтительному химическому составу, который будет описан позже, и имели толщину листа 1,6 мм. Затем оцинкованный слой с плотностью покрытия 60 г/м2 был сформирован на каждом из стальных листов с использованием способа цинкования погружением. Затем было выполнено горячее штампование стального листа, на котором был сформирован оцинкованный слой. В частности, стальной лист был помещен в нагревательную печь, в которой температура была установлена равной 900°C, что является температурой, равной или выше, чем температура точки Ac3 фазового превращения стального листа, и нагревался в течение 4 мин. При этом температура стального листа достигала 900°C приблизительно через две минуты после его помещения в печь. После нагревания стальной лист был помещен под плоский штамп, оборудованный рубашкой водяного охлаждения, и горячее штампование (обработка и закалка) было выполнено для того, чтобы произвести горячештампованную сталь (стальной лист). Скорость охлаждения во время горячего штампования составляла 50°C/с или быстрее вплоть до точки начала мартенситного превращения даже в той части, в которой скорость охлаждения была медленной.

Точка начала мартенситного превращения (Ms) может быть определена путем измерения теплового расширения при быстром охлаждении стали, которая нагрета до температуры аустенизации, и измерения объемного расширения от аустенита к мартенситу.

[0017]

Выполнялся отпуск соответствующей горячештампованной стали, которая была произведена. Температура отпуска устанавливалась так, чтобы она отличалась между соответствующей горячештампованной сталью в диапазоне от 150°C до температуры точки Ac1 основного металла. Время нагрева соответствующей горячештампованной стали во время отпуска было установлено равным 5 мин.

[0018]

Точка Ac1 и точка Ac3 соответственно представляют собой температуру начала аустенитного превращения и температуру завершения аустенитного превращения во время нагревания стального листа. Точка Ac1 и точка Ac3 могут быть определены путем измерения теплового расширения во время нагревания стали в тесте Формастера и т.п. В частности, точка Ac1 и точка Ac3 могут быть определены путем наблюдения сжатия объема во время превращения из феррита в аустенит. В дополнение к этому точка начала мартенситного превращения может быть определена путем измерения теплового расширения при быстром охлаждении стали, которая была нагрета до температуры аустенитизации. В частности, точка начала мартенситного превращения может быть определена путем измерения объемного расширения из аустенита в мартенсит.

[0019]

Наблюдение микроструктуры и измерение рентгеновской дифракции выполнялись для соответствующей горячештампованной стали, которая была подвергнута отпуску при соответствующих температурах отпуска. В дополнение к этому структура слоя цинкового покрытия определялась на основе результатов наблюдения микроструктуры и измерения рентгеновской дифракции.

Фиг. 1 представляет собой изображение поперечного сечения слоя цинкового покрытия и его периферии, полученное с помощью сканирующего электронного микроскопа, в том случае, когда температура отпуска составляла 400°C. Фиг. 4 представляет собой результаты измерения рентгеновской дифракции на поверхности.

Фиг. 2 представляет собой изображение поперечного сечения слоя цинкового покрытия и его периферии, полученное с помощью сканирующего электронного микроскопа, в том случае, когда температура отпуска составляла 500°C. Фиг. 5 представляет собой результаты измерения рентгеновской дифракции на поверхности.

Фиг. 3 представляет собой изображение поперечного сечения слоя цинкового покрытия и его периферии, полученное с помощью сканирующего электронного микроскопа, в том случае, когда температура отпуска составляла 700°C. Фиг. 6 представляет собой результаты измерения рентгеновской дифракции на поверхности.

[0020]

Наблюдение микроструктуры поперечного сечения выполнялось следующим образом. В частности, поперечное сечение травилось 5%-ным ниталем в течение от 20 с до 40 с, и после травления микроструктура наблюдалась с помощью сканирующего электронного микроскопа при увеличении х2000.

Измерение рентгеновской дифракции выполнялось путем использования трубчатой колбы из кобальта. В рентгеновской дифракции пик интенсивности α-Fe показан при значении угла дифракции 2θ=99,7°, и по мере того, как количество твердого раствора Zn увеличивается, этот пик интенсивности сдвигается в сторону меньших углов. Пик интенсивности Γ- фазы, которая представляет собой интерметаллическое соединение Fe3Zn10, показан при значении угла дифракции 2θ=94,0°. Пунктирная линия L4 на Фиг. 4 - Фиг. 6 обозначает положение пика интенсивности фазы α-Fe. Пунктирная линия L3 обозначает положение пика интенсивности фазы твердого раствора, в которой количество твердорастворенного Zn является малым (содержание Zn составляет от 5 мас.% до 25 мас.%, и в дальнейшем также может упоминаться как «фаза твердого раствора с низким содержанием Zn»). Пунктирная линия L2 обозначает положение пика интенсивности фазы твердого раствора, в которой количество твердорастворенного Zn является большим (содержание Zn составляет от 25 мас.% до 40 мас.%, и в дальнейшем также может упоминаться как «фаза твердого раствора с высоким содержанием Zn»). Пунктирная линия L1 обозначает положение пика интенсивности Г-фазы. По мере того, как положение пика интенсивности сдвигается от пунктирной линии L4 к пунктирной линии L2, количество твердорастворенного Zn в фазе твердого раствора увеличивается.

[0021]

В том случае, когда температура отпуска составляет от 150°C до менее чем 500°C, как показано на Фиг. 1 и Фиг. 4, слой цинкового покрытия формирует слой 10 твердого раствора. Слой 10 твердого раствора представляет собой фазу твердого раствора с высоким содержанием Zn, в которой положением пика интенсивности является L2. Ссылочная цифра 20 на Фиг. 1 обозначает отпущенную часть в основном металле, а ссылочная цифра 30 обозначает слой оксида цинка, сформированный на слое цинкового покрытия. Слой оксида цинка не находится в металлическом состоянии, и таким образом не является частью слоя покрытия.

[0022]

С другой стороны, в том случае, когда температура отпуска равна или выше чем 500°C и ниже чем 700°C, как показано на Фиг. 2, слой 10 твердого раствора и слой 40 ламельной структуры, включающий в себя множество фаз, наблюдаются в слое цинкового покрытия. По результатам измерений рентгеновской дифракции на Фиг. 5 показаны пик интенсивности (положение пунктирной линии L3) фазы твердого раствора с низким содержанием Zn и пик интенсивности (положение пунктирной линии L1) Γ-фазы. Таким образом, слой ламельной структуры является слоем ламельной структуры (в дальнейшем называемым ламельным слоем), включающим в себя главным образом Γ-фазу и фазу твердого раствора с низким содержанием Zn.

В том случае, когда температура отпуска равна или выше чем 500°C и ниже чем 700°C, слой цинкового покрытия включает в себя ламельный слой 40 с долей площади 30% или больше и слой 10 твердого раствора (включающий в себя фазу твердого раствора с высоким содержанием Zn) с долей площади от 0% до 70%. В дополнение к этому ламельный слой 40 был сформирован на слое 10 твердого раствора. Таким образом, ламельный слой 40 был сформирован на поверхности слоя цинкового покрытия по сравнению со слоем твердого раствора. В дополнение к этому в том случае, когда температура отпуска составляет 600°C, по существу весь слой цинкового покрытия состоит из ламельного слоя.

[0023]

В дополнение к этому в том случае, когда температура отпуска составляет 700°C, как показано на Фиг. 3, слой цинкового покрытия включает в себя небольшое количество ламельного слоя 40 в поверхностном слое, а также слой 10 твердого раствора на нижней стороне (со стороны стали) ламельного слоя 40. Доля площади, занимаемая ламельным слоем 40 в слое цинкового покрытия, составляла 20% или меньше. В дополнение к этому по результатам измерения рентгеновской дифракции на Фиг. 6 показан пик интенсивности фазы твердого раствора (в положении пунктирной линии L2), который не был обнаружен в том случае, когда температура отпуска составляла от 500°C до менее чем 700°C. С другой стороны, пик интенсивности Г-фазы (положение пунктирной линии L1) был ниже по сравнению со случаем, в котором температура отпуска составляла от 500°C до менее чем 700°C.

[0024]

Как было описано выше, структура слоя цинкового покрытия изменяется в зависимости от условий отпуска. Соответственно, была исследована способность к фосфатированию горячештампованной стали, которая подвергалась отпуску при различных температурах отпуска. В результате автор настоящего изобретения обнаружил, что когда слой цинкового покрытия включает в себя ламельный слой 40 с долей площади 30% или больше, обеспечивается превосходная способность к фосфатированию.

[0025]

Горячештампованная сталь в соответствии с одним вариантом осуществления настоящего изобретения (может также упоминаться как «горячештампованная сталь в соответствии с настоящим вариантом осуществления»), в том случае, когда максимальная твердость закалки определяется как твердость по Виккерсу в положении глубины, отстоящем от поверхности на 1/4 толщины листа в случае выполнения закалки в воде после нагревания до температуры, равной или выше чем температура точки Ac3 фазового преобразования и выдержки в течение 30 мин, включает в себя основной металл, который является сталью, включающей в себя отпущенную часть, имеющую твердость, соответствующую 85% или меньше от максимальной закалочной твердости, и слой цинкового покрытия, который формируется на отпущенной части основного металла. Слой цинкового покрытия включает в себя слой твердого раствора, включающий фазу твердого раствора, которая содержит Fe и твердорастворенный в нем Zn, а также ламельный слой, который включает в себя фазу твердого раствора и Г-фазу. В дополнение к этому в слое цинкового покрытия доля площади ламельного слоя составляет от 30 до 100%, а доля площади слоя твердого раствора составляет от 0 до 70%.

Далее будет дано описание горячештампованной стали в соответствии с этим вариантом осуществления.

[0026]

[Основной металл]

Основной металл представляет собой сталь и формируется, например, путем горячего штампования стального листа. В дополнение к этому основной металл включает в себя отпущенную часть. Отпущенная часть представляет собой часть, имеющую твердость (твердость по Виккерсу), соответствующую 85% или меньше от максимальной закалочной твердости стали. Максимальная твердость закалки представляет собой твердость по Виккерсу в положении глубины, отстоящем от поверхностного слоя стали на 1/4 толщины листа в случае выполнения закалки в воде после нагревания стали до температуры, равной или выше чем температура точки Ac3 фазового преобразования и выдержки в течение 30 мин. Максимальная твердость закалки может быть измерена путем использования другой стали (стали, отличающейся от горячештампованной стали, имеющей отпущенную часть), имеющей те же самые химические компоненты.

В горячештампованной стали в соответствии с этим вариантом осуществления основной металл включает в себя отпущенную часть, имеющую твердость, соответствующую 85% или меньше от максимальной закалочной твердости, и таким образом прочность при растяжении является более низкой, и свойства поглощения удара являются лучшими по сравнению с горячештампованной сталью, которая имеет тот же самый химический состав и не подвергалась отпуску. Предпочтительно, чтобы твердость отпущенной части составляла 65% или меньше от максимальной закалочной твердости. В этом случае свойства поглощения удара являются еще более превосходными.

[0027]

Поскольку мартенсит является структурой, в которой твердость является высокой, и твердость которой понижается посредством отпуска, когда основной металл имеет химический состав, в котором мартенситное преобразование происходит при закалке в воде, основной металл легко может иметь отпущенную часть, имеющую твердость, соответствующую 85% или меньше от максимальной закалочной твердости. Соответственно, предпочтительно, чтобы основной металл имел химический состав, в котором мартенситное преобразование происходило в том случае, когда он подвергается закалке в воде от температуры, равной или выше, чем температура точки Ac3. В дополнение к этому предпочтительно, чтобы отпущенная часть включала в себя 95% или больше мартенсита отпуска и меньше чем 5% остаточного аустенита в объемных процентах.

[0028]

Ограничивать химический состав основного металла нет никакой необходимости. Однако предпочтительно, чтобы основной металл имел, например, следующий химический состав. В том случае, когда основной металл имеет следующий химический состав, можно выгодно получить механические свойства, которые являются подходящими для использования в компоненте для автомобилей. В дополнение к этому выгодно включать отпущенную часть, имеющую твердость, соответствующую 85% или меньше от максимальной закалочной твердости. В дальнейшем проценты, относящиеся к элементу, представляют собой массовые проценты.

[0029]

C: от 0,05 мас.% до 0,4 мас.%

Углерод (C) является элементом, который улучшает прочность стали (горячештампованной стали) после горячего штампования. Когда содержание C является слишком малым, трудно получить вышеописанный эффект. В соответствии с этим предпочтительно, чтобы нижний предел содержания C устанавливался равным 0,05 мас.% для того, чтобы получить этот эффект, и более предпочтительно - 0,10 мас.%. С другой стороны, когда содержание C является слишком большим, ударная вязкость стального листа уменьшается. Соответственно предпочтительно, чтобы верхний предел содержания C устанавливался равным 0,4 мас.%, и более предпочтительно 0,35 мас.%.

[0030]

Si: 0,5 мас.% или меньше

Кремний (Si) является элементом, который неизбежно содержится в стали. В дополнение к этому Si имеет эффект раскисления стали. В соответствии с этим содержание Si может быть установлено равным 0,05 мас.% или больше для раскисления. Однако когда содержание Si является большим, Si оказывает эффект повышения температуры точки Ac3 стального листа. Когда температура точки Ac3 стального листа повышается, возникает опасность того, что температура нагрева во время горячего штампования превысит температуру испарения цинкового покрытия. В дополнение к этому Si в стали диффундирует во время нагревания при горячем штамповании, и таким образом оксид формируется на поверхности стального листа. Этот оксид может ухудшать способность к фосфатированию. В том случае, когда содержание Si становится больше чем 0,5 мас.%, вышеописанная проблема становится значительной, и таким образом предпочтительно, чтобы верхний предел содержания Si устанавливался равным 0,5 мас.%, и более предпочтительно равным 0,3 мас.%.

[0031]

Mn: от 0,05 мас.% до 2,5 мас.%

Марганец (Mn) является элементом, который усиливает прокаливаемость и улучшает прочность горячештампованной стали. Для того чтобы получить этот эффект, предпочтительно, чтобы нижний предел содержания Mn устанавливался равным 0,5 мас.%, и более предпочтительно равным 0,6 мас.%. С другой стороны, когда содержание Mn составляет больше чем 2,5 мас.%, этот эффект насыщается. Соответственно предпочтительно, чтобы верхний предел содержания Mn устанавливался равным 2,5 мас.%, и более предпочтительно 2,4 мас.%.

[0032]

P: 0,03 мас.% или меньше

Фосфор (P) является примесью, которая содержится в стали. P сегрегируется на границе зерна и ухудшает ударную вязкость и устойчивость стали к замедленному разрушению. В соответствии с этим предпочтительно, чтобы содержание P было настолько низким, насколько это возможно. Однако в том случае, когда содержание P составляет больше чем 0,03 мас.%, эффект P становится значительным, и таким образом содержание P может быть установлено равным 0,03 мас.% или меньше.

[0033]

S: 0,010 мас.% или меньше

Сера (S) является примесью, которая содержится в стали. Сера формирует сульфид и ухудшает ударную вязкость и устойчивость стали к замедленному разрушению. В соответствии с этим предпочтительно, чтобы содержание серы было настолько низким, насколько это возможно. Однако в том случае, когда содержание серы составляет больше чем 0,010 мас.%, эффект серы становится значительным, и таким образом содержание серы может быть установлено равным 0,010 мас.% или меньше.

[0034]

Растворимый Al: 0,10 мас.% или меньше

Алюминий (Al) является элементом, который эффективен для раскисления стали. Для того чтобы получить этот эффект, нижний предел содержания Al может быть установлен в 0,01 мас.%. Однако когда содержание алюминия является слишком большим, температура точки Ac3 стального листа повышается, и температура нагрева, необходимая во время горячего штампования, может превысить температуру испарения цинкового покрытия. Соответственно предпочтительно, чтобы верхний предел содержания алюминия устанавливался равным 0,10 мас.%, и более предпочтительно 0,05 мас.%. Содержание алюминия в этом варианте осуществления представляет собой содержание растворимого алюминия (кислоторастворимого алюминия).

[0035]

N: 0,010 мас.% или меньше

Азот (N) является примесью, которая неизбежно содержится в стали. N является элементом, который формирует нитрид и ухудшает ударную вязкость стали. В дополнение к этому в том случае, когда содержится бор, N соединяется с бором и уменьшает количество твердорастворенного бора. Когда количество твердорастворенного B уменьшается, ухудшается прокаливаемость. По вышеописанной причине предпочтительно, чтобы содержание N было настолько низким, насколько это возможно. Однако когда содержание N становится больше чем 0,010 мас.%, эффект N становится значительным, и таким образом содержание N может быть установлено равным 0,010 мас.% или меньше.

[0036]

Например, часть основного металла горячештампованной стали в соответствии с настоящим вариантом осуществления может иметь химический состав, включающий вышеописанные элементы, а также Fe и примеси в качестве остатка. Однако часть основного металла горячештампованной стали в соответствии с настоящим вариантом осуществления может дополнительно содержать один или более элементов, выбираемых из B, Ti, Cr, Mo, Nb и Ni вместо части Fe в химическом составе в следующем диапазоне для того, чтобы улучшить прочность или ударную вязкость.

В этом варианте осуществления примесь представляет собой материал, который поступает из руды и отходов, используемых как сырье, во время промышленного производства стального материала, или благодаря условиям производства и т.п.

[0037]

B: от 0,0001 мас.% до 0,0050 мас.%

Бор (B) улучшает прокаливаемость стали, а также улучшает прочность горячештампованной стали. Для того чтобы получить этот эффект, предпочтительный нижний предел содержания B составляет 0,0001 мас.%. Однако когда содержание B является слишком большим, этот эффект насыщается. Соответственно, даже в том случае, когда B содержится, предпочтительно, чтобы верхний предел содержания B был установлен равным 0,0050 мас.%.

[0038]

Ti: от 0,01 мас.% до 0,10 мас.%

Титан (Ti) соединяется с азотом и формирует нитрид (TiN). В результате связывание B с N ограничивается, и таким образом возможно ограничить ухудшение прокаливаемости, которое вызывается формированием нитрида бора. В дополнение к этому Ti делает размер аустенитного зерна мелким во время нагревания при горячем штамповании благодаря эффекту скрепления, и улучшает ударную вязкость стали и т.п. Для того чтобы получить этот эффект, предпочтительный нижний предел содержания Ti составляет 0,01 мас.%. Однако когда содержание Ti является слишком большим, вышеописанный эффект насыщается, и нитрид титана осаждается чрезмерно, и таким образом ударная вязкость стали ухудшается. Соответственно, даже когда Ti содержится, предпочтительно, чтобы верхний предел содержания Ti был установлен равным 0,10 мас.%.

[0039]

Cr: от 0,1 мас.% до 0,5 мас.%

Хром (Cr) улучшает прокаливаемость стали. Для того чтобы получить этот эффект, предпочтительный нижний предел содержания Cr составляет 0,1 мас.%. Однако когда содержание Cr является слишком большим, образуется карбид хрома, и этот карбид плохо растворяется во время нагревания при горячем штамповании. В результате аустенитизация стали может стать недостаточной, и таким образом прокаливаемость ухудшается. Соответственно, даже в том случае, когда хром содержится, предпочтительно, чтобы верхний предел содержания хрома был установлен равным 0,5 мас.%.

[0040]

Mo: от 0,05 мас.% до 0,50 мас.%

Молибден (Mo) улучшает прокаливаемость стали. Для того чтобы получить этот эффект, предпочтительный нижний предел содержания молибдена составляет 0,05 мас.%. Однако когда содержание Mo является слишком большим, вышеописанный эффект насыщается. Соответственно, даже в том случае, когда молибден содержится, предпочтительно, чтобы верхний предел содержания молибдена был установлен равным 0,50 мас.%.

[0041]

Nb: от 0,02 мас.% до 0,10 мас.%

Ниобий (Nb) образует карбид и делает размер зерна во время горячего штампования мелким. Когда размер зерна становится мелким, ударная вязкость стали улучшается. Для того чтобы получить этот эффект, предпочтительный нижний предел содержания ниобия составляет 0,02 мас.%. Однако когда содержание Nb является слишком большим, вышеописанный эффект насыщается, и прокаливаемость ухудшается. Соответственно, даже в том случае, когда ниобий содержится, предпочтительно, чтобы верхний предел содержания ниобия был установлен равным 0,10 мас.%.

[0042]

Ni: от 0,1 мас.% до 1,0 мас.%

Никель (Ni) улучшает ударную вязкость стали. В дополнение к этому Ni ограничивает хрупкость, вызванную расплавленным Zn во время нагревания при горячем штамповании оцинкованной стали. Для того чтобы получить этот эффект, предпочтительный нижний предел содержания никеля составляет 0,1 мас.%. Однако когда содержание Ni является слишком большим, вышеописанный эффект насыщается, что вызывает увеличение затрат. Соответственно, даже в том случае, когда никель содержится, предпочтительно, чтобы верхний предел содержания никеля был установлен равным 1,0 мас.%.

[0043]

Часть основного металла может быть отпущенной частью, или весь основной металл может быть отпущенной частью.

В настоящее время существует потребность в компоненте, в котором такие характеристики, как прочность и пластичность, отличались бы в зависимости от положения. Такая характеристика называется специализированным свойством. Например, что касается автомобильного компонента, в компоненте каркаса, называемом стойка B (центральная стойка кузова), верхняя часть, которая составляет изнашивающуюся область, обязана иметь высокую прочность, а нижняя часть обязана иметь высокие свойства поглощения удара.

В том случае, когда только часть основного металла в горячештампованной стали, включающей слой цинкового покрытия, конфигурируется как отпущенная часть, возможно получить компонент, который включает в себя высокопрочную часть и имеет свойства поглощения удара. В дополнение к этому, поскольку горячештампованная сталь включает в себя слой цинкового покрытия, коррозионная стойкость также является превосходной.

[0044]

Прочность при растяжении отпущенной части основного металла составляет, например, от 600 МПа до 1450 МПа, а твердость по Виккерсу составляет от 180 HV до 450 HV. В этом случае прочность отпущенной части горячештампованной стали становится более низкой по сравнению с горячештампованной сталью в предшествующем уровне техники, которая не подвергается отпуску. В соответствии с этим свойства поглощения удара являются более превосходными по сравнению с горячештампованной сталью предшествующего уровня техники.

Твердость по Виккерсу мартенсита отпуска является более низкой, чем твердость по Виккерсу мартенсита. Соответственно возможно определить, является ли микроструктура отпущенной части мартенситом отпуска, в соответствии с ее твердостью по Виккерсу.

Твердость по Виккерсу может быть получена с помощью теста твердости по Виккерсу в соответствии с японским промышленным стандартом JIS Z2244 (2009). Тестовая сила в тесте твердости по Виккерсу устанавливается равной 10 кгс=98,07 Н.

[0045]

[Слой цинкового покрытия]

Горячештампованная сталь в соответствии с настоящим вариантом осуществления имеет слой цинкового покрытия по меньшей мере на отпущенной части основного металла. Слой цинкового покрытия включает в себя ламельный слой с долей площади 30% или больше и слой твердого раствора с долей площади от 0 до 70%.

[0046]

Слой твердого раствора включает в себя фазу твердого раствора. Фаза твердого раствора содержит Fe, а также твердорастворенный в нем Zn. Предпочтительно, чтобы содержание Zn в слое твердого раствора составляло от 25 мас.% до 40 мас.%, и более предпочтительно от 30 мас.% до 40 мас.%.

Слой цинкового покрытия не обязан включать в себя слой твердого раствора. Таким образом, слой цинкового покрытия может состоять из ламельного слоя, и доля площади слоя твердого раствора может составлять 0%.

[0047]

Ламельный слой имеет ламельную структуру, включающую в себя фазу твердого раствора и Г-фазу. Как показано на Фиг. 2, ламельная структура является структурой, в которой различные фазы (фаза твердого раствора и Г-фаза в данном варианте осуществления) повторно и попеременно являются смежными друг с другом. Г-фаза представляет собой интерметаллическое соединение (Fe3Zn10). Содержание Zn в фазе твердого раствора ламельного слоя составляет от 5 мас.% до 25 мас.%, и является более низким, чем содержание Zn в слое твердого раствора. Ламельный слой формируется на поверхности слоя цинкового покрытия.

Таким образом, когда слой твердого раствора присутствует, ламельный слой формируется на слое твердого раствора.

[0048]

Ламельный слой обладает более превосходной способностью к фосфатированию по сравнению со слоем твердого раствора. Причина этого, как считается, заключается в следующем. Как было описано выше, ламельный слой имеет ламельную структуру фазы твердого раствора (фазы твердого раствора с низким содержанием Zn) и Г-фазы. В ламельной структуре фаза твердого раствора и Г-фаза проходят в направлении, которое приблизительно перпендикулярно поверхности основного металла. В дополнение к этому, как было описано выше, ламельный слой формируется на поверхности слоя цинкового покрытия. Соответственно, при наблюдении слоя цинкового покрытия на поперечном сечении обе фазы - фаза твердого раствора и Г-фаза - наблюдаются в поверхностном слое. Когда фосфатирование выполняется на слое цинкового покрытия, имеющем ламельную структуру, как описано выше, поверхность слоя цинкового покрытия, то есть ламельный слой, подвергается травлению. При этом предпочтительно травится та часть, в которой концентрация Zn является высокой. Концентрация Zn в Г-фазе в ламельном слое является более высокой, чем концентрация Zn в фазе твердого раствора, и таким образом Г-фаза предпочтительно травится по сравнению с фазой твердого раствора. В результате на поверхности слоя цинкового покрытия формируется тонкая шероховатость, и таким образом фосфат будет лучше прилипать к этой поверхности.

Соответственно, способность к фосфатированию слоя цинкового покрытия, включающего в себя ламельный слой на поверхности, является более высокой по сравнению со слоем цинкового покрытия, включающим в себя только слой твердого раствора на поверхности. Когда доля площади ламельного слоя в слое цинкового покрытия составляет 30% или больше, способность слоя цинкового покрытия к фосфатированию улучшается. Следовательно, необходимо, чтобы доля площади ламельного слоя в слое цинкового покрытия в горячештампованной стали согласно этому варианту осуществления составляла 30% или больше. Предпочтительно, чтобы доля площади ламельного слоя составляла 80% или больше. Когда доля площади ламельного слоя составляет 80% или больше, способность к фосфатированию значительно улучшается. В дополнение к этому ожидается, что химические кристаллы становятся мелкими и способность к приклеиванию пленки улучшается.

[0049]

Содержание Zn в фазе твердого раствора (в фазе твердого раствора с высоким содержанием Zn или в фазе твердого раствора с низким содержанием Zn) может быть измерено следующим способом. В случае измерения содержания Zn в фазе твердого раствора с высоким содержанием Zn содержание Zn (мас.%) измеряется в произвольных 5 местах на фазе твердого раствора с высоким содержанием Zn с использованием электронного микрозондового анализатора (EPMA), и среднее значение содержания Zn в этих 5 местах может быть определено как содержание Zn в фазе твердого раствора с высоким содержанием Zn. Что касается фазы твердого раствора с низким содержанием Zn, содержание Zn может быть получено тем же самым способом, что и для фазы твердого раствора с высоким содержанием Zn.

[0050]

[Способ производства горячештампованной стали]

Горячештампованная сталь в соответствии с этим вариантом осуществления может проявлять свой эффект без ограничений на способ ее производства, при условии, что обеспечиваются описанные выше основной металл и слой цинкового покрытия. Например, горячештампованная сталь может быть произведена с помощью следующего способа производства, включающего в себя процесс подготовки стали, которая является основным металлом (процесс подготовки основного металла), процесс формирования оцинкованного слоя на основном металле (процесс цинкования), процесс выполнения горячего штампования основного металла, который включает в себя слой цинкового покрытия (процесс горячего штампования), и процесс выполнения отпуска горячештампованной стали (процесс отпуска). Далее будет дано описание одного предпочтительного примера в соответствующих процессах.

[0051]

[Процесс подготовки основного металла]

Сначала готовится стальной лист, который используется в качестве основного металла. Например, готовится расплавленная сталь, имеющая вышеописанный предпочтительный диапазон химического состава. Сляб готовится путем использования произведенной расплавленной стали в соответствии со способом литья, таким как непрерывная разливка. Слиток металла может быть произведен вместо сляба путем использования произведенной расплавленной стали в соответствии со способом изготовления слитков металла. Произведенный сляб или слиток металла подвергается горячей прокатке для того, чтобы произвести стальной лист (горячекатаный стальной лист). Дополнительно может быть выполнено травление горячекатаного стального листа по мере необходимости, и после травления может быть выполнена холодная прокатка полученного горячекатаного стального листа для того, чтобы получить стальной лист (лист холоднокатаной стали). Горячая прокатка, травление и холодная прокатка могут быть выполнены с помощью известного способа в соответствии с характеристиками, которые требуются от компонента, в котором будет использоваться этот стальной лист.

[0052]

[Процесс цинкования]

Цинкование вышеописанного стального листа (горячекатаного стального листа или листа холоднокатаной стали) выполняется для того, чтобы сформировать оцинкованный слой на поверхности стального листа. Способ формирования оцинкованного слоя может представлять собой горячее цинкование, цинкование с отжигом или электроцинкование без каких-либо конкретных ограничений.

[0053]

Например, формирование оцинкованного слоя посредством горячего цинкования выполняется следующим образом. В частности, стальной лист погружается в ванну для цинкования (ванну горячего цинкования) для того, чтобы позволить покрытию прилипнуть к поверхности стального листа. Стальной лист, к которому прилипло покрытие, вынимается из ванны для цинкования. Предпочтительно плотность оцинкованного слоя на поверхности стального листа составляет от 20 г/м2 до 100 г/м2. Плотность оцинкованного слоя может регулироваться путем регулировки скорости вынимания стального листа из ванны или скорости очищающего потока газа. Концентрация Al в ванне горячего цинкования особенно не ограничивается.

[0053]

Посредством вышеописанных процессов производится стальной лист для горячего штампования (GI), который включает в себя оцинкованный слой (слой горячего цинкования).

[0054]

Например, формирование оцинкованного слоя путем цинкования с отжигом (в дальнейшем также упоминаемого как «легирующий процесс») выполняется следующим образом. В частности, стальной лист, на котором сформирован слой горячего цинкования, нагревается до температуры от 470°C до 600°C. После нагревания выполняется выдержка по мере необходимости, а затем стальной лист охлаждается. Продолжительность выдержки предпочтительно составляет 30 с или меньше, но никаких ограничений на продолжительность выдержки нет. В дополнение к этому сразу после нагревания до температуры нагрева стальной лист может быть охлажден без выполнения выдержки. Температура нагрева и продолжительность выдержки устанавливаются подходящим образом в соответствии с желаемой концентрацией Fe в получаемом слое покрытия. Предпочтительный нижний предел температуры нагрева в легирующем процессе составляет 540°C.

Посредством вышеописанного легирующего процесса производится стальной лист для горячего штампования (GA), который включает в себя оцинкованный слой (отожженный оцинкованный слой).

[0055]

Например, формирование оцинкованного слоя посредством электроцинкования выполняется следующим образом. В частности, в качестве ванны электроцинкования готовится любая из ванны серной кислоты, ванны соляной кислоты, ванны соли цинковой кислоты и циановой ванны, которые являются известными. Вышеописанный стальной лист травится, и после травления этот стальной лист погружается в ванну электроцинкования. Ток пропускается через ванну электроцинкования в таком состоянии, в котором стальной лист установлен в качестве отрицательного электрода. В соответствии с этим цинк осаждается на поверхности стального листа, и таким образом формируется оцинкованный слой (слой электроцинкования).

Посредством вышеописанных процессов производится стальной лист для горячего штампования (EG), который включает в себя слой электроцинкования.

[0056]

В том случае, когда оцинкованный слой является отожженным оцинкованным слоем, а также в том случае, когда оцинкованный слой является слоем электроцинкования, предпочтительная плотность оцинкованного слоя является той же самой, что и в случае слоя горячего цинкования. Таким образом, предпочтительная плотность оцинкованного слоя составляет от 20 г/м2 до 100 г/м2.

[0057]

Эти оцинкованные слои содержат Zn. В частности, химический состав слоя горячего цинкования и слоя электроцинкования включает в себя Zn и примеси. Химический состав отожженного оцинкованного слоя содержит от 5 мас.% до 20 мас.% Fe, а остаток включает в себя Zn и примеси.

[0058]

[Процесс горячего штампования]

Горячее штампование выполняется на вышеописанном стальном листе для горячего штампования, включающем в себя оцинкованный слой. Во время нагревания перед закалкой в процессе горячего штампования предпочтительно выполнять нагревание, используя главным образом лучистую теплоту.

В частности, сначала стальной лист для горячего штампования помещается в нагревательную печь (газовую печь, электрическую печь, печь инфракрасного излучения и т.п.). В нагревательной печи стальной лист для горячего штампования нагревается до температуры от точки Ac3 до 950°C, и выдерживается при этой температуре. Zn в слое покрытия превращается в жидкость при нагревании, и расплавленный Zn и Fe в слое покрытия взаимно диффундируют и формируют фазу твердого раствора (фазу твердого раствора Fe-Zn) во время выдержки. После того, как расплавленный Zn в слое покрытия твердорастворится в Fe и станет фазой твердого раствора, стальной лист вынимается из нагревательной печи. Горячее штампование (прессование и закалка) выполняется на стальном листе, вынутом из нагревательной печи, получая тем самым горячештампованную сталь. Предпочтительная продолжительность выдержки составляет от 0 до 10 мин. Предпочтительно, чтобы продолжительность выдержки составляла от 0 до 6 мин, и более предпочтительно от 0 до 4 мин.

[0059]

При горячем штамповании стальной лист прессуется путем использования штампа, в котором охлаждающий агент (например, вода) циркулирует через его внутреннюю часть. При прессовании стального листа, стальной лист закаляется благодаря отводу тепла от штампа. Посредством вышеописанных процессов производится горячештампованная сталь.

[0060]

В вышеприведенном описании сталь для горячего штампования нагревается путем использования нагревательной печи. Однако сталь для горячего штампования может быть нагрета посредством электрического нагрева. Даже в этом случае, стальной лист выдерживается в течение предопределенного времени посредством электрического нагрева для того, чтобы позволить расплавленному Zn в оцинкованном слое сформировать фазу твердого раствора. После того, как расплавленный Zn в оцинкованном слое становится фазой твердого раствора, стальной лист прессуется с использованием штампа.

[0061]

[Процесс отпуска]

Отпуск выполняется на горячештампованной стали (стали после горячего штампования). Температура отпуска составляет 500°C или больше и меньше чем 700°C.

[0062]

Когда температура отпуска составляет 500°C или больше и меньше чем 700°C, слой цинкового покрытия после отпуска включает в себя ламельный слой с долей площади 30% или больше. Кроме того, в том случае, когда микроструктура основного металла перед отпуском представляет собой мартенсит, микроструктура основного металла после отпуска становится мартенситом отпуска, и может быть получена отпущенная часть, имеющая твердость, соответствующую 85% или меньше от максимальной закалочной твердости.

[0063]

Причина, по которой доля площади ламельного слоя составляет 30% или больше, когда температура отпуска составляет 500°C или больше и меньше чем 700°C, предположительно считается следующей.

Фиг. 7 представляет собой фазовую диаграмму двухкомпонентной системы Fe-Zn. Слой цинкового покрытия горячештампованной стали, произведенной путем горячего штампования, включает в себя фазу твердого раствора, в которой приблизительно от 25 мас.% до 40 мас.% Zn находится в твердом растворе в α-Fe. Однако структура (то есть ламельный слой), включающая в себя две фазы, которые включают фазу твердого раствора с низким содержанием Zn, в которой от 5 мас.% до 25 мас.% Zn одится в твердом растворе в α-Fe, и Г-фазу, является устойчивой при комнатной температуре с учетом свободной энергии. Таким образом, фаза твердого раствора слоя цинкового покрытия после горячего штампования представляет собой твердый раствор, пересыщенный цинком.

[0064]

Предположим, что концентрация Zn в слое цинкового покрытия составляет 35 мас.% на Фиг. 7 (соответствует точке A1 на чертеже). Движущая сила для двухфазного разделения из фазы твердого раствора на фазу твердого раствора с низким содержанием Zn и Г-фазу образуется со стороны более низкой температуры от точки B на линии раздела Ax, и становится больше по мере продвижения к стороне низкой температуры от точки B. С другой стороны, по мере того, как температура становится более высокой, скорость диффузии в слое цинкового покрытия увеличивается. Соответственно, формируется или нет ламельный слой после отпуска, определяется соотношением между движущей силой для двухфазного разделения и скоростью диффузии. В частности, по мере того, как движущая сила для двухфазного разделения становится более высокой, и скорость диффузии увеличивается, вероятность образования ламельного слоя возрастает.

[0065]

В том случае, когда температура (температура отпуска) в слое цинкового покрытия во время отпуска находится в низкотемпературной области (от 150°C до менее чем 500°C) (например, точка A1, равная 300°C), она в достаточной степени удалена от линии раздела Ax (точка B). В этом случае движущая сила для двухфазного разделения является высокой. Однако поскольку температура является низкой, скорость диффузии Zn является слишком медленной. В соответствии с этим даже при выполнении отпуска слой цинкового покрытия не разделяется на две фазы, и ламельный слой не образуется.

[0066]

В том случае, когда температура отпуска составляет от 500°C до менее чем 700°C, температурная область располагается близко к линии раздела Ax (точка B), но все же присутствует некоторое расстояние (например, точка A2 на чертеже). В этом случае движущая сила для двухфазного разделения присутствует в некоторой степени. В дополнение к этому температура при этом увеличивается по сравнению с низкотемпературной областью, и таким образом скорость диффузии становится быстрой. В результате слой цинкового покрытия разделяется на две фазы, формируя ламельный слой. В точке A2 на Фиг. 7 слой цинкового покрытия разделяется на Г-фазу, в которой содержание Zn составляет приблизительно 70 мас.% (точка C2 на чертеже), и фазу твердого раствора, в которой содержание Zn составляет приблизительно 10 мас.% (точка C1 на чертеже), и образуется ламельный слой.

[0067]

С другой стороны, когда температура отпуска еще более повышается и достигает 700°C или выше, температурная область приближается к линии раздела Ax или становится выше линии раздела Ax. В этом случае скорость диффузии становится быстрой благодаря повышению температуры, но движущая сила для двухфазного разделения является очень малой, или движущей силы вообще не возникает. В результате разделение на эти две фазы становится маловероятным, и доля площади ламельного слоя в слое цинкового покрытия становится 30% или меньше.

[0068]

В соответствии с вышеописанным механизмом, когда выполняется отпуск горячештампованной стали, имеющей слой цинкового покрытия, структура слоя цинкового покрытия изменяется в зависимости от температуры отпуска.

Когда температура отпуска устанавливается в диапазоне от 500°C до менее чем 700°C, в слое цинкового покрытия возможно сформировать ламельный слой с долей площади 30% или больше. В дополнение к этому в этом случае возможно получить превосходную способность к фосфатированию.

[0069]

Отпуск может быть выполнен только для части горячештампованной стали. Например, может быть выполнен отпуск части горячештампованной стали посредством индукционного нагрева путем использования высокочастотного или электрического нагревания.

Когда выполняется отпуск только части горячештампованной стали, прочность может быть сделана изменяющейся в одном и том же компоненте между частью, для которой выполняется отпуск, и частью, для которой отпуск не выполняется. Например, описанный выше компонент применим к такому компоненту, как центральная стойка кузова автомобиля, в которой верхняя часть обязана иметь высокую прочность, а нижняя часть обязана иметь высокие свойства поглощения удара. В дополнение к этому отпущенная часть даже при частичном отпуске является той же самой, что и отпущенная часть в том случае, когда отпускается вся горячештампованная сталь.

[0070]

Посредством этого способа производства, включающего в себя вышеописанные процессы, возможно произвести горячештампованную сталь, которая включает в себя основной металл, включающий отпущенную часть, имеющую твердость, соответствующую 85% или меньше от максимальной закалочной твердости, и оцинкованный слой, и в котором доля площади ламельного слоя в оцинкованном слое составляет 30% или больше.

[0071]

Способ производства горячештампованной стали в соответствии с этим вариантом осуществления может дополнительно включать следующие процессы.

[0072]

[Процесс формирования антикоррозионной масляной пленки]

Вышеописанный способ производства может дополнительно включать в себя процесс формирования антикоррозионной масляной пленки между процессом цинкования и процессом горячего штампования.

[0073]

В процессе формирования антикоррозионной масляной пленки антикоррозионное масло наносится на поверхность стали для горячего штампования для того, чтобы сформировать антикоррозионную масляную пленку. Сталь для горячего штампования может храниться в течение длительного периода времени после прокатки перед тем, как выполнить процесс горячего штампования. В этом случае поверхность стали для горячего штампования может окислиться. В соответствии с этим процессом антикоррозионная масляная пленка формируется на поверхности стали для горячего штампования, и таким образом поверхность стального листа с меньшей вероятностью будет окислена. Соответственно образование окалины ограничивается.

[0074]

[Процесс профилирования]

В дополнение к этому вышеописанный способ производства может дополнительно включать в себя процесс профилирования между процессом формирования антикоррозионной масляной пленки и процессом горячего штампования.

[0075]

В процессе профилирования выполняются резание и/или высечка и т.п. стали для горячего штампования для того, чтобы придать ей конкретную форму (форму заготовки). Плоскость реза стального листа после изготовления заготовки подвержена окислению. Однако когда антикоррозионная масляная пленка формируется на поверхности стального листа, антикоррозионное масло также в некоторой степени попадает на плоскость реза. В соответствии с этим окисление стального листа после изготовления заготовки ограничивается.

Примеры

[0076]

Далее будет дано описание настоящего изобретения с использованием примеров.

[0077]

Сляб был подготовлен путем использования расплавленной стали, имеющей химические составы A-G, в соответствии со способом непрерывной разливки, и сляб был подвергнут горячей прокатке для того, чтобы получить горячекатаный стальной лист. Горячекатаный стальной лист травился, и после травления была выполнена холодная прокатка для того, чтобы получить лист холоднокатаной стали, имеющий толщину 1,6 мм. Полученный лист холоднокатаной стали использовался для того, чтобы произвести горячештампованную сталь.

[0078]

[Таблица 1]

[0079]

Для исследования максимальной закалочной твердости была взята часть стального листа, имеющего каждый из химических составов сталей типа A-G, и нагрета при температуре точки Ac3 или выше. Затем, после выдержки в течение 30 мин, была выполнена закалка в воде. В любой разновидности стального листа структура после закалки в воде представляла собой чистый мартенсит.

Твердость по Виккерсу стального листа измерялась в положении глубины, отстоящем от поверхности на 1/4 толщины листа после закалки в воде, и полученная твердость по Виккерсу определялась как максимальная твердость закалки B0 (HV). Тест твердости по Виккерсу выполнялся в соответствии с японским промышленным стандартом JIS Z2244 (2009), и тестовая сила устанавливалась равной 10 кгс=98,07 Н.

[0080]

Цинкование, горячее штампование и отпуск выполнялись путем использования каждого из листов холоднокатаной стали, имеющих химические составы сталей типов A-G при плотности покрытия, показанной в Таблице 2, производя тем самым горячештампованную сталь в каждом из Тестов № 1-14.

[0081]

[Таблица 2]

Доля площади (%)

Доля площади (%)

[0082]

В Тесте № 6 слой горячего цинкования (GI) был сформирован на стальном листе посредством горячего цинкования. В остальных Тестах был дополнительно выполнен легирующий процесс на стальном листе, включающем в себя слой горячего цинкования, для того, чтобы сформировать отожженный оцинкованный слой (GA). В легирующем процессе максимальная температура была установлена равной приблизительно 530°C в каждом случае, и после нагревания в течение приблизительно 30 с было выполнено охлаждение до комнатной температуры.

[0083]

Содержание Fe в отожженном оцинкованном слое составляло 12 мас.%. Содержание Fe было получено с помощью следующего способа измерения. Сначала был взят образец стального листа, включающего в себя отожженный оцинкованный слой. Содержание Fe (мас.%) измерялось в произвольных 5 местах внутри отожженного оцинкованного слоя в образце с использованием электронного микрозондового анализатора (EPMA). Среднее значение измеренных значений определялось как содержание Fe (мас.%) в отожженном оцинкованном слое соответствующего теста.

[0084]

Плотность покрытия (слоя горячего цинкования или отожженного оцинкованного слоя) измерялась следующим способом. Сначала образец, включающий в себя слой покрытия, был взят из каждого из стальных листов, и слой покрытия этого образца был растворен в соляной кислоте в соответствии с японским промышленным стандартом JIS H0401. Плотность покрытия (г/м2) оцинкованного слоя получалась на основе массы образца перед растворением, массы образца после растворения, а также площади оцинкованного слоя. Результаты измерений показаны в столбце «плотность покрытия» в Таблице 2.

[0085]

После формирования слоя покрытия горячее штампование было выполнено для стальных листов каждого из тестов. Конкретно, стальной лист помещался в нагревательную печь, в которой температура печи была установлена равной 900°C, что является температурой, равной или выше, чем температура точки Ac3 стального листа, и нагревался при температуре 900°C, которая является температурой, равной или выше, чем температура точки Ac3 каждой из сталей A-G, с использованием лучистой теплоты в течение 4 мин. При этом температура стального листа достигала 900°C приблизительно через 2-2,5 мин после помещения листа в печь, и стальной лист выдерживался при температуре 900°C в течение от 1,5 до 2 мин.

[0086]

После выдержки стальной лист помещался под плоский штамп, оборудованный рубашкой водяного охлаждения, для того, чтобы произвести горячештампованную сталь (стальной лист). При этом даже в той части, в которой скорость охлаждения во время горячего штампования была медленной, закалка выполнялась таким образом, что скорость охлаждения до точки начала мартенситного превращения равнялась 50°C/с.

[0087]

В дополнение к этому отпуск выполнялся в Тестах № 1-13, 15 и 16 после горячего штампования. В Тестах № 1-13 и 15 каждая из сталей помещалась в печь термической обработки. Таким образом, отпуск был выполнен для каждого из стальных листов. В Тесте № 16 отпуск был выполнен для части стали путем прикладывания электрического тока к части стали для электрического нагрева. Температура отпуска в каждом тесте устанавливалась как показано в Таблице 2, а продолжительность нагревания устанавливалась равной 5 мин, когда сталь помещалась в нагревательную печь, или была устанавливалась равной 20 с, когда выполнялся электрический нагрев. Отпуск не выполнялся для стали Теста № 14. Посредством вышеописанных процессов горячештампованная сталь была произведена в каждом из Тестов № 1-16.

Тест твердости по Виккерсу, наблюдение микроструктуры оцинкованного слоя и тест оценки способности к фосфатированию были выполнены для горячештампованной стали в каждом из Тестов № 1-16. Что касается горячештампованной стали, в которой отпуск был выполнен лишь для части стали, выполнялась оценка только отпущенной части.

[0088]

[Тест твердости по Виккерсу]

Образец брался из основного металла стали (стального листа) в каждом из тестов в центральной области в направлении толщины листа. Тест твердости по Виккерсу, соответствующий японскому промышленному стандарту JIS Z2244 (2009), выполнялся для поверхности образца, соответствующей поверхности, перпендикулярной к направлению прокатки стального листа (поперечное сечение L). Тестовая сила устанавливалась равной 10 кгс=98,07 Н. Значение B1/B0×100 (%), которое является отношением между полученной твердостью по Виккерсу B1 (HV10) и максимальной твердостью закалки B0, показано в Таблице 2.

[0089]

[Наблюдение микроструктуры слоя цинкового покрытия]

Образец, включающий в себя слой цинкового покрытия, брался из стали в каждом из тестов. Поверхность поперечного сечения образца, перпендикулярного к направлению прокатки, травилась раствором ниталя с концентрацией 5 мас.%. Протравленное поперечное сечение слоя цинкового покрытия наблюдалось под сканирующим электронным микроскопом при увеличении 2000 крат для того, чтобы определить, присутствуют или нет слой твердого раствора и ламельный слой.

[0090]

В том случае, когда ламельный слой наблюдался, доля площади ламельного слоя дополнительно получалась с помощью следующего способа. В 5 произвольных полях зрения (размером 50 мкм × 50 мкм) на поперечном сечении получалась доля площади (%) слоя твердого раствора и доля площади (%) ламельного слоя относительно всей площади слоя цинкового покрытия. При этом слой оксида Zn (обозначенный ссылочной цифрой 30 на Фиг. 1), который всплывает к поверхности, не включался в площадь слоя цинкового покрытия, так как слой оксида цинка не находится в металлическом состоянии и не является слоем покрытия. Доли площади (%) слоя твердого раствора и ламельного слоя, которые были получены, показаны в Таблице 2.

[0091]

Измерение с помощью электронного микрозондового анализатора (EPMA) выполнялось для слоя твердого раствора, который наблюдался при наблюдении микроструктуры, посредством вышеописанного способа. В результате содержание Zn в слое твердого раствора составило от 25 мас.% до 40 мас.% во всех случаях.

[0092]

[Тест оценки способности к фосфатированию]

Кондиционирование поверхности горячештампованной стали в каждом из тестов выполнялось при комнатной температуре в течение 20 секунд с использованием агента кондиционирования поверхности (название продукта PREPALENE, производства компании Nihon Parkerizing Co., Ltd.). В дополнение к этому фосфатирование выполнялось с использованием обрабатывающего раствора фосфата цинка (название продукта PEARLBOND 3020, производства компании Nihon Parkerizing Co., Ltd.). Температура обрабатывающего раствора была установлена равной 43°C, и горячештампованная сталь была погружена в обрабатывающий раствор на 120 с.

[0093]

После фосфатирования произвольные 5 полей зрения (размером 125 мкм × 90 мкм) горячештампованной стали наблюдались под сканирующим электронным микроскопом (SEM) при увеличении 1000 крат. Фиг. 8 представляет собой изображение со сканирующего электронного микроскопа (с увеличением 1000 крат) поверхности горячештампованной стали, в которой фосфатирование было выполнено для горячештампованной стали, отпущенной при температуре 500°C (Тест № 6). Полученное изображение со сканирующего электронного микроскопа было подвергнуто бинаризации. Фиг. 9 представляет собой подвергнутое бинаризации изображение со сканирующего электронного микроскопа, показанное на Фиг. 8. В подвергнутом бинаризации изображении мелкие химические кристаллы формировались в белой части. Поскольку мелких химических кристаллов много, способность к фосфатированию является высокой. В соответствии с этим доля площади TR белой части была получена путем использования подвергнутого бинаризации изображения. В том случае, когда доля площади TR составляла 30% или больше, считалось, что способность к фосфатированию является хорошей. Доли площади TR для каждого Теста показаны в Таблице 2. В этой таблице «G» означает «хорошая», а «NG» означает «не хорошая».

[0094]

[Результат испытаний]

Фиг. 10 представляет собой изображение со сканирующего электронного микроскопа (с увеличением 1000 крат) поверхности горячештампованной стали, в которой фосфатирование было выполнено для горячештампованной стали, отпущенной при температуре 400°C (Тест № 10). Фиг. 11 представляет собой подвергнутое бинаризации изображение со сканирующего электронного микроскопа, показанное на Фиг. 10. Фиг. 12 представляет собой изображение со сканирующего электронного микроскопа (с увеличением 1000 крат) поверхности горячештампованной стали, в которой фосфатирование было выполнено для горячештампованной стали, отпущенной при температуре 700°C (Тест № 12). Фиг. 13 представляет собой подвергнутое бинаризации изображение со сканирующего электронного микроскопа, показанное на Фиг. 12.

[0095]

Что касается Таблицы 2, микроструктура основного металла Тестов № 1-8, которые были подвергнуты отпуску при температурах от 500°C до 650°C, представляла собой мартенсит отпуска, а их твердость по Виккерсу составила от 180 до 450 HV и 85% или меньше от максимальной закалочной твердости.

Таким образом, твердость горячештампованной стали этих Тестов соответствовала прочности 1450 МПа или меньше. В дополнение к этому в этих горячештампованных сталях доля площади ламельного слоя в слое цинкового покрытия составила 30% или больше, и таким образом доли площади TR в тесте оценки способности к фосфатированию составили 30% или больше. Таким образом, горячештампованная сталь Тестов № 1-8 показала превосходные свойства поглощения удара и способность к фосфатированию.

[0096]

С другой стороны, в Тестах 9-13 температуры отпуска были меньше чем 500°C или 700°C или больше. В результате в горячештампованной стали Тестов № 9-13 доля площади ламельного слоя в слое цинкового покрытия составила менее 30%. Соответственно, доли площади TR в тесте оценки способности к фосфатированию составили менее 30%, и способность к фосфатированию была низкой. В дополнение к этому в Тесте № 9, поскольку температура отпуска была низкой, твердость основного металла не соответствовала 85% или меньше от максимальной закалочной твердости даже после отпуска.

[0097]

Тест № 14 является примером, в котором сталь не подвергалась отпуску. Следовательно, микроструктура основного металла представляла собой мартенсит (свежий мартенсит). Соответственно, твердость по Виккерсу была равна 450 HV или больше, и таким образом превышала 85% от максимальной закалочной твердости. Кроме того, доля площади ламельного слоя в слое цинкового покрытия составила меньше чем 30%, и способность к фосфатированию была низкой.

[0098]

Выше был описан вариант осуществления настоящего изобретения. Однако вышеописанный вариант осуществления представляет собой всего лишь иллюстративные примеры выполнения настоящего изобретения. Соответственно, настоящее изобретение не ограничивается вышеописанным вариантом осуществления, и настоящее изобретение может быть выполнено путем подходящей модификации вышеописанного варианта осуществления в диапазоне, не отступающем от сути настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0099]

10: Слой твердого раствора

20: Отпущенная часть

30: Слой оксида цинка

40: Ламельный слой

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0100]

В соответствии с настоящим изобретением возможно обеспечить горячештампованную сталь, которая имеет прочность ниже, чем у горячештампованной стали предшествующего уровня техники, имеющей тот же самый химический состав, и включает в себя слой цинкового покрытия, обладающий превосходной способностью к фосфатированию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬ | 2015 |

|

RU2659532C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2017 |

|

RU2712670C1 |

| СПОСОБ ПРОИЗВОДСТВА ПАЯНОГО СОЕДИНЕНИЯ И ПАЯНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2675889C2 |

| ВЫСОКОКОРРОЗИОННОСТОЙКАЯ ОЦИНКОВАННАЯ ГОРЯЧЕФОРМОВАННАЯ ЗАКАЛЕННАЯ СТАЛЬ, ДЕТАЛЬ ИЗ НЕЕ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2023 |

|

RU2833255C2 |

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬ, ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕШТАМПОВАННОЙ СТАЛИ | 2014 |

|

RU2627313C2 |

| ЛИСТ СТАЛИ С ГАЛЬВАНИЧЕСКИМ ПОКРЫТИЕМ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ, ГОРЯЧЕШТАМПОВАННАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2021 |

|

RU2801456C1 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕШТАМПОВАННОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2560890C2 |

| ЛИСТОВАЯ СВАРНАЯ ЗАГОТОВКА ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ, ГОРЯЧЕШТАМПОВАННЫЙ ЭЛЕМЕНТ И СПОСОБ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2013 |

|

RU2594766C9 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ, ИМЕЮЩАЯ ПОВЫШЕННУЮ ДЕФОРМИРУЕМОСТЬ, И СПОСОБ ПРОИЗВОДСТВА ТАКОЙ СТАЛИ | 2017 |

|

RU2712591C1 |

Группа изобретений относится к горячештампованной стали. Часть стали является отпущенной, или вся сталь является отпущенной и имеет твердость, соответствующую 85% или меньше от максимальной закалочной твердости, определяемой как твердость по Виккерсу в положении глубины, отстоящем от поверхностного слоя на 1/4 толщины листа, при выполнении закалки в воде после нагревания до температуры, равной или выше, чем температура точки Ac3, и выдержки в течение 30 мин. Сталь имеет слой цинкового покрытия на упомянутой отпущенной части основного металла. Слой цинкового покрытия включает ламельный слой или ламельный слой и слой твердого раствора. Обеспечивается повышение свойств стали, связанных с поглощением удара. Слой цинкового покрытия обладает превосходной способностью к фосфатированию. 2 н. и 4 з.п. ф-лы, 13 ил., 2 табл.

1. Горячештампованная сталь, содержащая:

основной металл, который представляет собой сталь, часть которой является отпущенной или вся сталь является отпущенной и имеет твердость, соответствующую 85% или меньше от максимальной закалочной твердости, определяемой как твердость по Виккерсу в положении глубины, отстоящем от поверхностного слоя на 1/4 толщины листа, в случае выполнения закалки в воде после нагревания до температуры, равной или выше, чем температура точки Ac3, и выдержки в течение 30 мин; и

слой цинкового покрытия, который сформирован на упомянутой отпущенной части основного металла,

причем слой цинкового покрытия включает:

ламельный слой, который включает фазу твердого раствора и Г-фазу, при этом доля площади ламельного слоя составляет 30% или более, и

слой твердого раствора, который включает фазу твердого раствора, которая содержит Fe и твердорастворенный в нем Zn, причем доля площади слоя твердого раствора составляет до 70%.

2. Горячештампованная сталь по п. 1, в которой доля площади ламельного слоя в слое цинкового покрытия составляет 80% или более.

3. Горячештампованная сталь по п. 1 или 2, в которой твердость по Виккерсу упомянутой отпущенной части основного металла составляет от 180 HV до 450 HV.

4. Горячештампованная сталь по п. 1 или 2, в которой твердость упомянутой отпущенной части основного металла составляет 65% или меньше от максимальной закалочной твердости.

5. Горячештампованная сталь по п. 1 или 2, которая получена путем нагревания до температуры точки Ac3 или выше, одновременной машинной обработки и закалки посредством прессования с использованием штампа, а затем отпуска при температуре 500°C и более и меньше чем 700°C.

6. Горячештампованная сталь, содержащая:

основной металл, который представляет собой сталь, часть которой является отпущенной или вся сталь является отпущенной и имеет твердость, соответствующую 85% или меньше от максимальной закалочной твердости, определяемой как твердость по Виккерсу в положении глубины, отстоящем от поверхностного слоя на 1/4 толщины листа, в случае выполнения закалки в воде после нагревания до температуры, равной или выше, чем температура точки Ac3, и выдержки в течение 30 мин; и

слой цинкового покрытия, который сформирован на упомянутой отпущенной части основного металла,

причем слой цинкового покрытия включает в себя ламельный слой, который включает фазу твердого раствора и Г-фазу.

| WO 2012091328 A2, 05.07.2012 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО КОМПОНЕНТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ, ОБЕСПЕЧИВАЮЩИМ ЗАЩИТУ ОТ КОРРОЗИИ, И СТАЛЬНОЙ КОМПОНЕНТ | 2010 |

|

RU2496887C1 |

Авторы

Даты

2018-07-02—Публикация

2015-03-31—Подача