ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу сварки, содержащему наложение друг на друга и точечную сварку листов из высокопрочной стали, имеющих прочность на растяжение 750 – 2500 МПа, которые используются в автомобильной промышленности и подобном, в частности листов из высокопрочной стали, имеющих прочность на растяжение 980 МПа или более, а также к сварному соединению, полученному при помощи этого способа точечной сварки.

УРОВЕНЬ ТЕХНИКИ

В последние годы в автомобильной промышленности уменьшают вес кузова автомобиля, чтобы снизить расход топлива и сократить выброс CO2, и повышают безопасность кузова при столкновении за счет использования листов из высокопрочной стали для кузовов автомобилей и их частей. Для сборки кузовов автомобилей, закрепления их частей и подобного, главным образом, используется точечная сварка. При точечной сварке листов из высокопрочной стали проблемой становится прочность сварного соединения.

В соединении, созданном путем наложения друг на друга и точечной сварки стальных листов (ниже называемом "точечным сварным соединением"), прочность на растяжение является важной характеристикой. Обычно механические характеристики точечного сварного соединения оценивают при помощи прочности на срез при растяжении (TSS), измеряемой путем приложения растягивающей нагрузки в направлении сдвига стальных листов, и при помощи прочности на поперечное растяжение (TCS), измеряемой путем приложения растягивающей нагрузки в направлении отслаивания стальных листов. Способы измерения прочности на срез при растяжении и прочности на поперечное растяжение определены в стандартах JIS Z 3136 и JIS Z 3137.

В стальных листах с прочностью на растяжение 270–600 МПа прочность CTS точечного сварного соединения увеличивается вместе с увеличением прочности стального листа, поэтому есть небольшая вероятность возникновения проблемы, связанной с прочностью соединения. Однако в стальных листах с прочностью на растяжение 750 МПа или более, даже если прочность стальных листов на растяжение увеличивается, прочность CTS не увеличивается, а, наоборот, уменьшается.

Если говорить в общем, в случае листов из высокопрочной стали концентрация напряжений в сварном соединении увеличивается из-за снижения способности к деформации. Кроме того, из-за увеличения содержания легирующих элементов твердость сварного соединения легко повышается и ударная вязкость сварного соединения падает. В результате прочность CTS падает. По этой причине необходимо повышение прочности CTS в точечном сварном соединении листов из высокопрочной стали с прочностью на растяжение 750 МПа или более.

Для обеспечения прочности точечного сварного соединения в случае листов из высокопрочной стали предложены различные способы.

В документе PLT 1 рассмотрен способ сварки, в котором повторяют этапы отсутствия тока и повторного пропускания тока при сохранении приложенной силы сжатия после основного этапа пропускания тока в ходе точечной сварки и затем поддерживают это состояние, чтобы измельчить структуру в ядре сварной точки и повысить прочность соединения на разрушение.

В документе PLT 1 под "структурой" в ядре сварной точки понимаются окончательные структуры, а не кристаллизовавшиеся структуры. В этом способе повторное пропускание тока облегчает ликвацию, но кристаллизовавшиеся структуры не измельчаются. В результате достаточная ударная вязкость не может быть получена. Кроме того, неоднократное повторение пропускания тока и поддержание состояния являются необходимыми, поэтому для сварки требуется длительное время, и преимуществом точечной сварки в виде короткого времени сварки нельзя воспользоваться.

В документе PLT 2 рассмотрен способ пропускания тока для отпуска после того, как пройдет определенное время от конца основного этапа пропускания тока, и отжига точечного сварного соединения (области ядра сварной точки и зоны термического влияния), чтобы снизить твердость.

В этом способе мартенситное превращение, по существу, завершается перед операцией пропускания тока для отпуска, в результате чего становится необходимым длительное время охлаждения, и возникает проблема, заключающаяся в том, что преимуществом точечной сварки в виде короткого времени сварки нельзя воспользоваться.

Кроме того, в качестве способа обеспечения прочности точечного сварного соединения в случае листов из высокопрочной стали предложен способ нагрева сварного соединения другим средством нагрева после сварки.

В документе PLT 3 рассмотрен способ нагрева и отпуска сварного соединения после сварки под действием высокой частоты.

В этом способе требуется отдельный этап после сварки, и работа усложняется. Кроме того, требуется специальное устройство для приложения высокой частоты.

В документе PLT 4 рассмотрен способ создания ядра сварной точки путем выполнения основного этапа сварки, с последующей подачей тока основного этапа сварки или более высокого тока в качестве этапа последующего пропускания тока.

В этом способе, если увеличить время последующего пропускания тока, размер ядра сварной точки увеличивается, и, кроме того, структура ядра сварной точки становится идентичной структуре обычного сварного соединения.

В документе PLT 5 рассмотрен способ точечной сварки стальных листов с прочностью на растяжение 440 МПа или более, содержащий этап, на котором ограничивают химический состав стальных листов содержанием С×Р≤ 0,0025; Р 0,015% или менее и S 0,01% или менее, сваривают листы и затем подвергают сварное соединение термической обработке в режиме 300°С×20 минут или в похожем режиме, чтобы поднять прочность соединения в направлении отслаивания.

В этом способе стальные листы, которые можно использовать, ограничены по характеристикам. Кроме того, для сварки требуется длительное время, поэтому производительность является низкой.

В документе PLT 6 рассмотрено точечное сварное соединение листов из высокопрочной стали (прочность на растяжение: 750–1850 МПа, углеродный эквивалент Ceq: 0,22%–0,55% по массе), при котором задают микроструктуру области наружного слоя ядра сварной точки и средний размер частиц, а также численную плотность карбидов в микроструктуре.

В документе PLT 6 рассмотрены только меры, относящиеся к карбидам. При наличии только этих мер невозможно получить приемлемую прочность соединения.

В документе PLT 7 рассмотрен способ точечной сварки, в котором создают механическую вибрацию в заданном месте сварки, чтобы измельчить структуру сварного соединения, когда в заданном месте сварки происходит переход из расплавленного состояния к получению кристаллизовавшихся структур.

В этом способе имеет место незначительное проникновение механической вибрации в зону расплава. Чтобы получить указанный выше эффект, нужно увеличить размеры устройства.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

PLT 1: Японская патентная публикация № 2012-187615А

PLT 2: Японская патентная публикация № 2002-103048А

PLT 3: Японская патентная публикация № 2009-125801А

PLT 4: Японская патентная публикация № 2010-115706А

PLT 5: Японская патентная публикация № 2010-059451А

PLT 6: Японская патентная публикация № 2011/025015А

PLT 7: Японская патентная публикация № 2011-194411А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Задачей настоящего изобретения является предложить точечное сварное соединение и способ точечной сварки, позволяющие повысить ударную вязкость металла, сваренного точечной сваркой, и увеличить прочность точечного сварного соединения.

РЕШЕНИЕ ПРОБЛЕМЫ

Авторы настоящего изобретения провели глубокие исследования, чтобы решить эту проблему. В результате авторы настоящего изобретения открыли, что в процессе кристаллизации зоны расплава, если приложить электромагнитную вибрацию с требуемой частотой, кристаллизовавшиеся структуры становятся более мелкими, и ударная вязкость металла, сваренного точечной сваркой, значительно улучшается.

Настоящее изобретение было создано на основе этого открытия, и его сущность является следующей.

(1) Точечное сварное соединение содержит 375 или более кристаллических зерен кристаллизовавшихся структур в области 0,5 мм × 0,5 мм на краю ядра сварной точки.

(2) Точечное сварное соединение по абзацу (1) имеет отношение CTS/TSS (прочность на поперечное растяжение/прочность на срез при растяжении), составляющее 0,33 или более.

(3) Способ точечной сварки содержит следующие этапы: создают зону расплава путем пропускания тока; и выполняют кристаллизацию путем подачи тока, который ниже тока, пропущенного на этапе создания зоны расплава, чтобы кристаллизовать зону расплава, причем на этапе выполнения кристаллизации к зоне расплава прикладывают электромагнитную вибрацию, при этом частота fV электромагнитной вибрации, скорость νS кристаллизации, когда зона расплава кристаллизуется, и междуосное расстояние λD ветвей дендритов, когда зона расплава кристаллизуется, удовлетворяют условию 0,2≤νS/(λD ⋅ fV)≤4,0.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, может быть значительно увеличена вязкость точечного сварного соединения, поэтому можно обеспечить в высшей степени надежное точечное сварное соединение.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

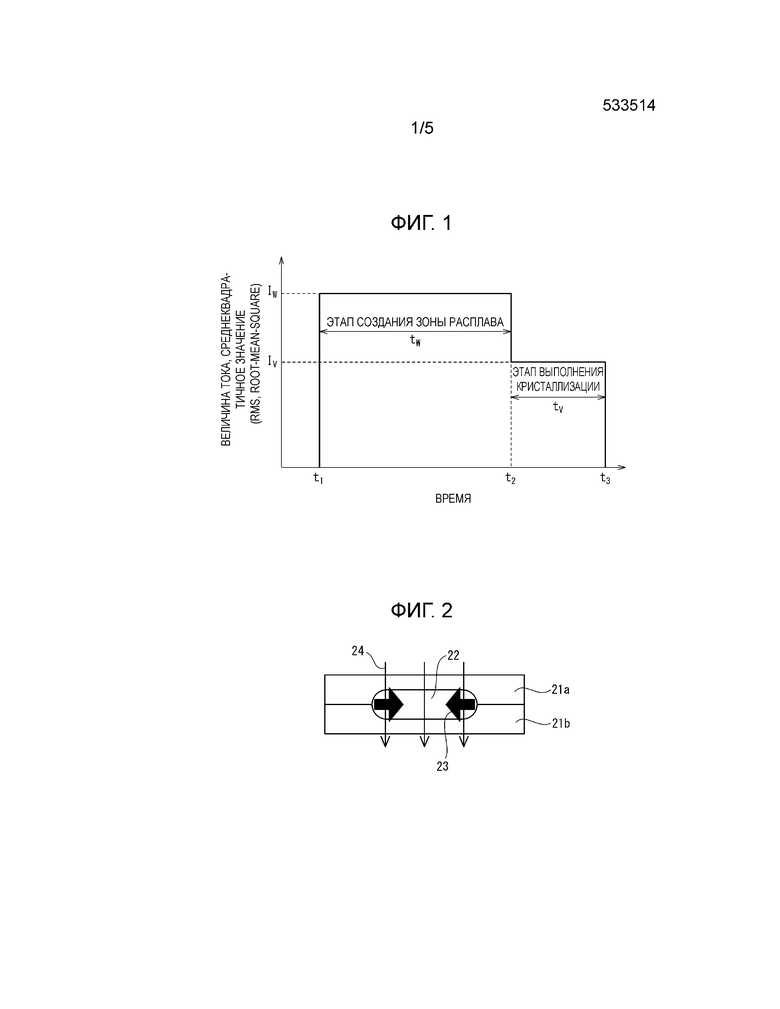

На Фиг. 1 приведен схематичный график зависимости сварочного тока от времени точечной сварки.

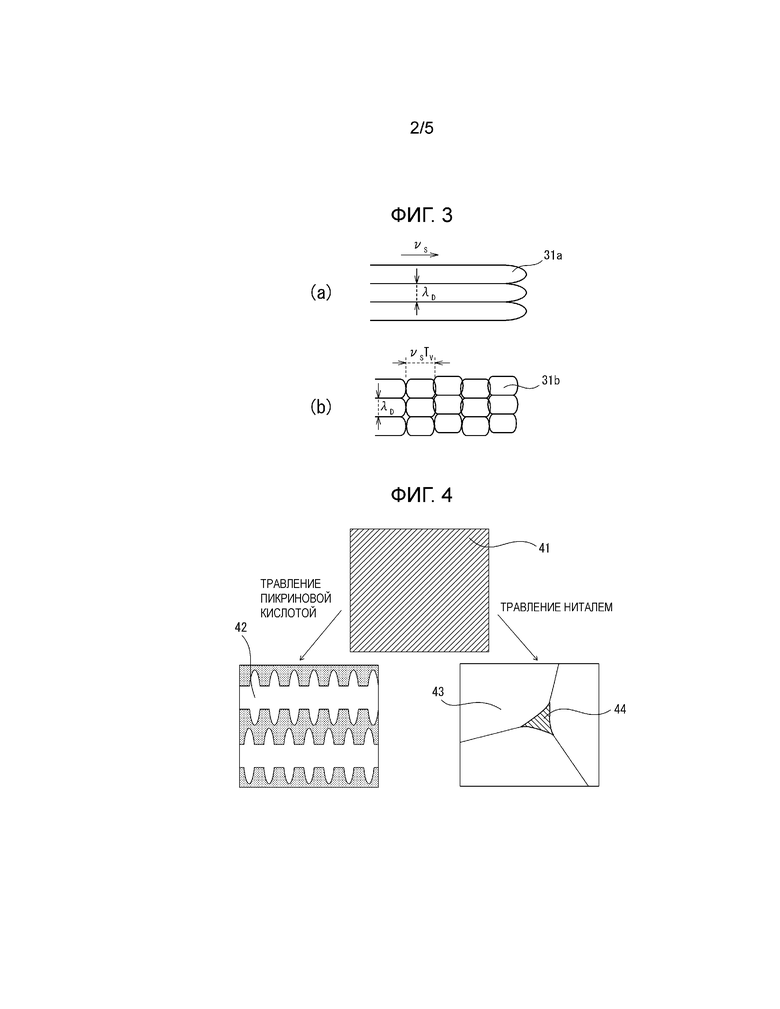

На Фиг. 2 приведена схема приложения электромагнитной вибрации к кристаллизующейся зоне расплава.

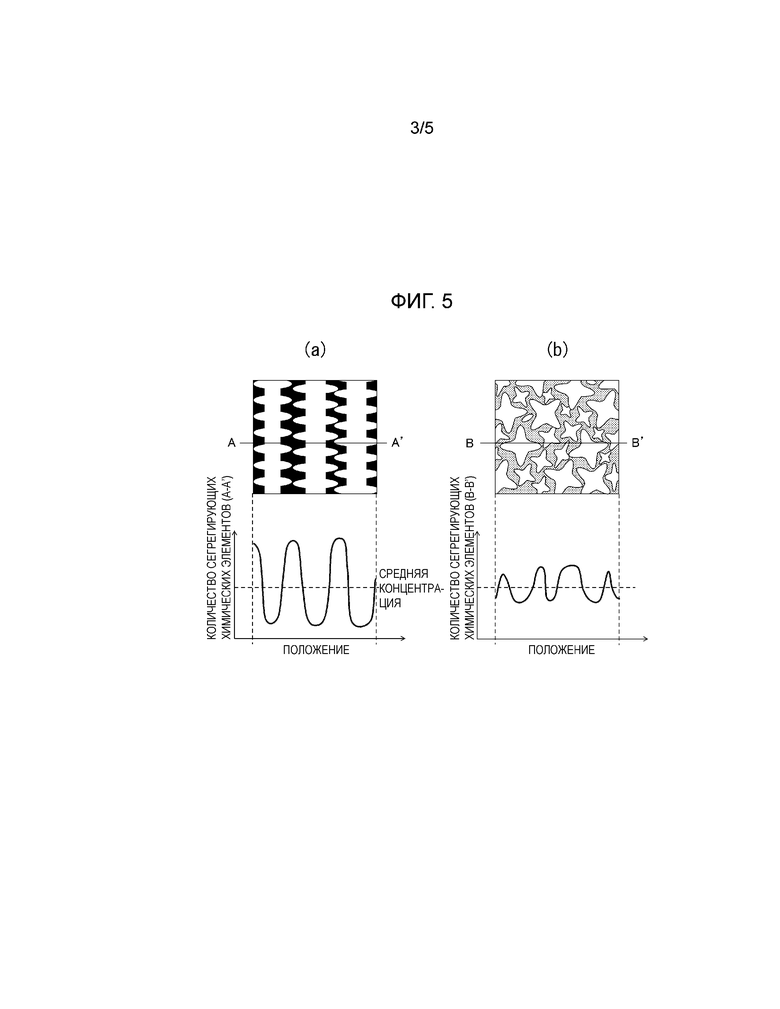

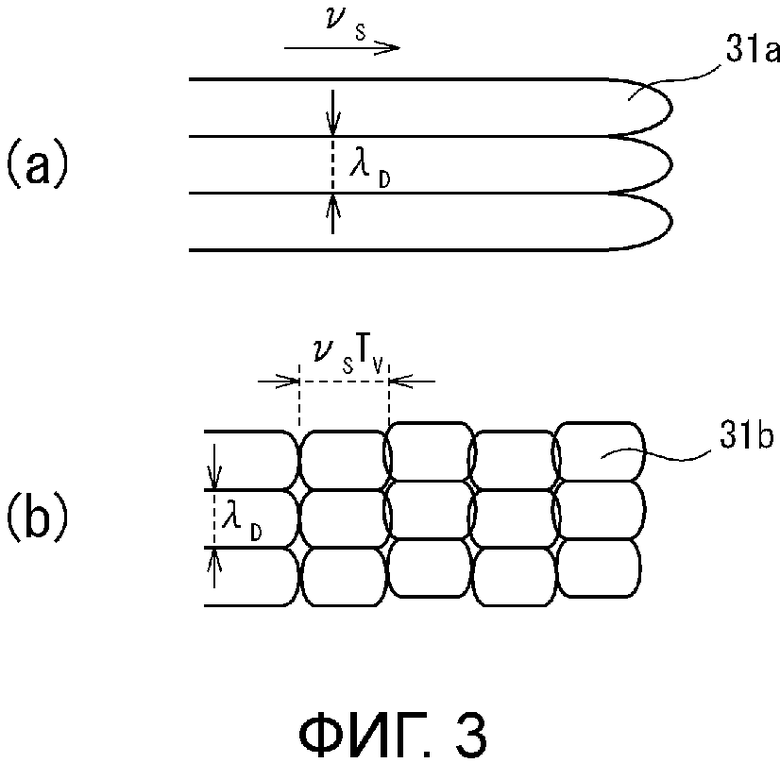

На Фиг. 3а и 3b приведены схемы роста и дробления дендритов, где на Фиг. 3а приведена схема роста дендритов, а на Фиг. 3b приведена схема дробления дендритов.

На Фиг. 4 показан принцип исследования кристаллизовавшихся структур и окончательных структур.

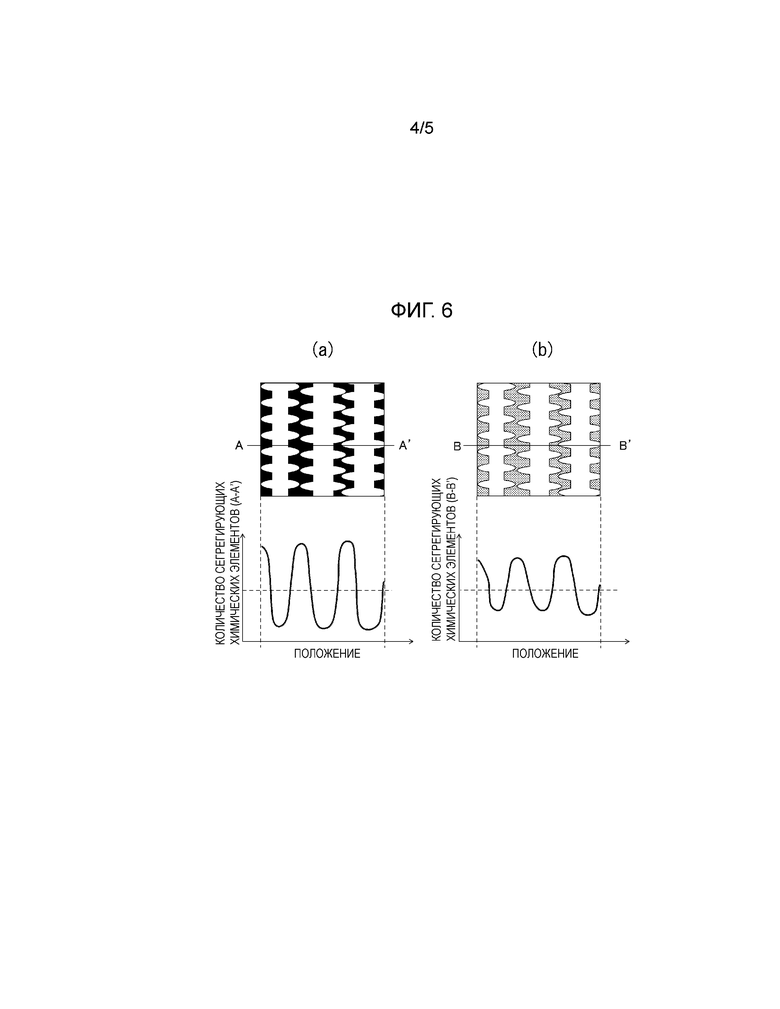

На Фиг. 5а и 5b приведено сравнение кристаллизовавшихся структур на краю ядра сварной точки в точечном сварном соединении, образовавшихся при обычной кристаллизации, и кристаллизовавшихся структур на краю ядра сварной точки в точечном сварном соединении, образовавшихся при использовании настоящего изобретения, где на Фиг. 5а показана обычная кристаллизация, а на Фиг. 5b показано настоящее изобретение.

На Фиг. 6а и 6b приведено сравнение кристаллизовавшихся структур на краю ядра сварной точки в точечном сварном соединении, образовавшихся при обычной кристаллизации, и кристаллизовавшихся структур на краю ядра сварной точки в точечном сварном соединении, образовавшихся при использовании настоящего изобретения, где на Фиг. 6а показана обычная кристаллизация, а на Фиг. 6b показано настоящее изобретение.

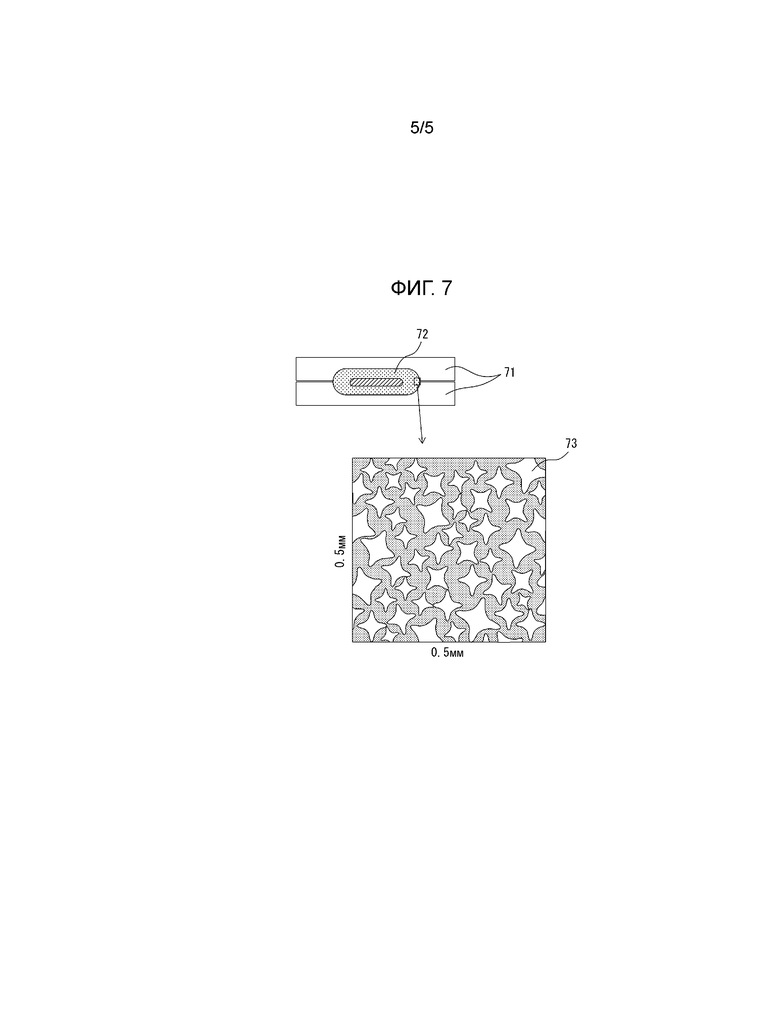

На Фиг. 7 приведены виды, поясняющие исследование кристаллизовавшихся структур в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Сначала будет рассмотрен способ сварки по настоящему изобретению.

ЭТАП СОЗДАНИЯ ЗОНЫ РАСПЛАВА

Сначала через два наложенных друг на друга стальных листа пропускают электрический ток, чтобы создать зону расплава для обеспечения необходимого размера ядра сварной точки. Можно выбрать любую форму подачи тока для создания этой зоны расплава, если при этом начинается кристаллизация. Также возможна многоступенчатая подача. Кроме того, величина тока не обязательно должна быть постоянной. Также возможны синусоидная волна или импульсная волна.

ЭТАП КРИСТАЛЛИЗАЦИИ

Если может быть создана зона расплава с необходимым диаметром, после этого пропускают ток, величина которого ниже величины тока, поддерживающей диаметр расплава, и воздействуют электромагнитной вибрацией, одновременно вызывая кристаллизацию зоны расплава.

На Фиг. 1 приведен схематичный график зависимости электрического тока от времени точечной сварки в простейшем случае при выполнении способа сварки по настоящему изобретению. В способе сварки по настоящему изобретению зона расплава создается за время tW (=t2–t1) и при величине IW тока, после этого в зоне расплава инициируют кристаллизацию при пропускании в течение времени tV (=t3–t2) тока IV, который ниже тока, поддерживающего зону расплава с заданным диаметром.

Ток, пропускаемый на этапе создания зоны расплава (ниже называемом "основным этапом пропускания тока"), конкретным образом не ограничивается. Это может быть переменный ток промышленной частоты, или это может быть постоянный ток. Величина IV тока, пропускаемого на этапе кристаллизации, конкретным образом не ограничивается, но, чтобы сделать возможной быструю кристаллизацию, он должен быть задан ниже, чем ток для создания зоны расплава. Как правило, используется величина тока с порядком, удовлетворяющим условию IV2/IW2≤0,5. Величина IV тока не обязательно должна быть неизменной. Однако нет особого смысла усложнять форму сигнала. Сигнал предпочтительно задается постоянным или монотонно снижающимся.

На этапе кристаллизации от момента t2 до момента t3 к кристаллизующейся зоне расплава прикладывают электромагнитную вибрацию. На Фиг. 2 приведена схема воздействия электромагнитной вибрацией на кристаллизующуюся зону расплава. Стальной лист 21а и стальной лист 21b накладывают друг на друга, и основной этап пропускания тока выполняют при величине IW тока в течение периода tW времени (см. Фиг. 1), чтобы создать зону 22 расплава. В момент t2, по истечении периода tW, величину тока снижают до IV (см. Фиг. 1), и в зоне расплава инициируют кристаллизацию.

Когда зона расплава кристаллизуется, в соответствии с обычным способом сварки, от периферии зоны расплава в направлении центра этой зоны начинают расти дендриты, что означает завершение кристаллизации. В способе сварки по настоящему изобретению в процессе кристаллизации на дендриты, в направлении 23 их роста, воздействуют электромагнитной вибрацией 24, в результате чего растущие дендриты дробятся и кристаллизовавшиеся структуры в зоне расплава становятся мельче.

Здесь термин "кристаллизовавшаяся структура" указывает структуру, образовавшуюся в процессе кристаллизации как одно кристаллическое зерно. Например, в соответствии с дендритной кристаллизацией, один дендрит представляет собой один блок кристаллизовавшейся структуры. Если имеет место равноосная кристаллизация, одно кристаллическое зерно во время кристаллизации представляет собой один блок кристаллизовавшейся структуры.

Частота электромагнитной вибрации не ограничивается конкретным значением, пока дендриты можно дробить, но, чтобы гарантированно раздробить растущие дендриты и получить кристаллизовавшиеся структуры с более мелкими зернами, необходимо задать частоту такой, чтобы показатель А, задаваемый приведенной далее формулой (1), удовлетворял приведенной далее формуле (2):

A=νS/(λD ⋅ fV) (1)

где:

fV – частота электромагнитной вибрации,

νS – скорость кристаллизации (скорость продвижения границы кристаллизации),

λD - междуосное расстояние ветвей дендритов,

причем:

0,2≤А≤4,0 (2).

Скорость кристаллизации и междуосное расстояние ветвей дендритов получают в ходе предварительных экспериментов. То есть, стальные листы, по типу соответствующие тем, которые должны свариваться в реальности, сваривают точечной сваркой предварительно при величине тока, который пропускают на этапе создания зоны расплава и этапе кристаллизации, и затем измеряют скорость кристаллизации и междуосное расстояние ветвей дендритов. После того как выполнено измерение, при точечной сварке стальных листов того же типа в тех же условиях можно использовать те же самые величины. Более конкретно эта процедура рассмотрена далее.

Сначала определяют комбинацию листов и тип стали, а также определяют условия на основном этапе пропускания тока. Далее определяют величину тока на этапе кристаллизации. Эта величина тока, как рассмотрено выше, конкретным образом не ограничивается.

Затем измеряют скорость кристаллизации. Чтобы подготовить образцы, получаемые при ранее определенной величине тока на этапе кристаллизации, для множества различных периодов подачи тока, используют комбинацию листов и тип стали, для которых реально должна выполняться сварка. Изучают кристаллизовавшиеся структуры в поперечных сечениях образцов и находят междуосное расстояние ветвей дендритов. При этом положение, где кристаллизовавшиеся структуры изменяются со столбчатых кристаллов на равноосные кристаллы, или положение, где толщина столбчатых кристаллов изменяется, представляют собой положение границы "твердое вещество – жидкость" во время прекращения подачи тока, поэтому скорость кристаллизации находят расчетным путем.

Например, если ток подается в течение 25 мс после основного этапа пропускания тока и кристаллизовавшаяся структура меняется в поперечном сечении в положении 0,5 мм от границы расплава, скорость кристаллизации определяется как 20 мм/с.

Скорость кристаллизации зависит от условий сварки, комбинации стальных листов, размеров свариваемых элементов и т.д., но составляет приблизительно 10×10-3-50×10-3 м/с, междуосное расстояние ветвей дендритов зависит от условий сварки, комбинации стальных листов, размеров свариваемых элементов, теплоты, вводимой электромагнитной вибрацией, и т.д., но составляет приблизительно 5×10-6-30×10-6 м.

Частота fV электромагнитной вибрации равна удвоенной частоте источника питания. Например, если подается переменный ток с частотой 500–1000 Гц, частота fV электромагнитной вибрации равна 1000–2000 Гц (=(500–1000 Гц) ×2).

Например, если скорость кристаллизации составляет 20×10-3 м/с, при подаче переменного тока с частотой 500–1000 Гц, период TV (=1/fV), в течение которого однократно создается электромагнитная вибрация, равен 0,5×10-3–1,0×10-3 с. Каждый раз, когда создается электромагнитная вибрация, граница кристаллизации продвигается на 10×10-6-20×10-6 м. То есть, нарушение кристаллизации из-за электромагнитной вибрации возникает в положении, по существу, совпадающем с междуосным расстоянием ветвей дендритов. В результате кристаллизовавшиеся структуры становятся кристаллизовавшимися структурами в форме равноосных кристаллов.

На Фиг. 3а и 3b приведены схемы роста и дробления дендритов. На Фиг. 3а приведена схема роста дендритов, а на Фиг. 3b приведена схема дробления дендритов.

В обычном способе, как показано на Фиг. 3а, дендриты 31а растут со скоростью νS кристаллизации, с сохранением междуосного расстояние λD ветвей дендритов, после чего кристаллизация зоны расплава завершается.

В настоящем изобретении, в ходе процесса кристаллизации, когда образуются дендриты, прохождение кристаллизации нарушается электромагнитной вибрацией, и теплотой, возникающей при пропускании тока во время электромагнитной вибрации, растущие дендриты дробятся, и возникают кристаллизовавшиеся структуры в форме равноосных кристаллов, такие как показано на Фиг. 3b.

При воздействии электромагнитной вибрацией с частотой fV, удовлетворяющей формуле (2), на дендриты, растущие с междуосным расстоянием λD ветвей дендритов и скоростью νS кристаллизации, из-за электромагнитной вибрации и теплоты, возникающей при пропускании тока во время электромагнитной вибрации в зоне расплава в ходе процесса кристаллизации, нарушения кристаллизации в ходе процесса кристаллизации возникают на интервалах νS ⋅ TV, где TV (=1/fV) – период электромагнитной вибрации.

На этапе кристаллизации, из-за периодических нарушений в зоне расплава, как показано на Фиг. 3b, растущие дендриты дробятся, что приводит к получению мелких зерен 31b, и кристаллизовавшиеся структуры в зоне расплава можно сделать кристаллизовавшимися структурами в форме равноосных кристаллов.

Показатель А, заданный в настоящем изобретении, представляет собой показатель, иллюстрирующий степень дробления дендритов. Если показатель А удовлетворяет формуле (2), в зоне расплава можно получить требуемые кристаллизовавшиеся структуры.

Когда показатель А равен 1, кристаллизовавшиеся структуры становятся структурами в виде равноосных кристаллов, состоящими из дендритов с междуосным расстоянием λD ветвей дендритов, раздробленных с интервалами, равными междуосному расстоянию λD ветвей дендритов, за счет чего улучшается ударная вязкость. Однако в настоящем изобретении вязкость сварного соединения можно улучшить благодаря измельчению кристаллизовавшихся структур, поэтому не обязательно задавать показатель А равным 1.

С учетом измельчения, в предпочтительном случае показатель А меньше. Однако необходимо задавать показатель А меньше 0,2, если не увеличивать величину тока для электромагнитной вибрации во время кристаллизации. При увеличении частоты электромагнитной вибрации необходимо увеличить частоту пропускаемого тока, используемого для создания электромагнитной вибрации во время кристаллизации. Потери на индукцию во время пропускания тока для создания электромагнитной вибрации становятся больше, и емкость источника питания увеличивается. Поэтому показатель А задают равным 0,2 или более. Предпочтительно он равен 0,4 или более.

Если показатель А больше 4,0, интервалы нарушения кристаллизации в ходе процесса кристаллизации расширяются, кристаллизовавшиеся структуры становятся столбчатыми, и эффект улучшения вязкости уменьшается. Таким образом, показатель А задают равным 4,0 или менее. Предпочтительно он равен 3,0 или менее.

В сварном соединении по настоящему изобретению, созданном при показателе А, равном 4,0 или менее, возникающие кристаллизовавшиеся структуры, по меньшей мере, на краю ядра сварной точки, представляют собой не слишком длинные столбчатые структуры, а структуры с формой равноосных кристаллов (включая равноосные кристаллы).

Далее будет рассмотрена структура точечного сварного соединения, соответствующего настоящему изобретению.

Точечное сварное соединение по настоящему изобретению включает 375 или более кристаллических зерен кристаллизовавшихся структур в области 0,5 мм×0,5 мм на краю ядра сварной точки. Если на краю ядра сварной точки, где возникает концентрация напряжений, имеется 375 или более кристаллических зерен кристаллизовавшихся структур, можно обеспечить высокую ударную вязкость точечного сварного соединения.

Если в области 0,5 мм×0,5 мм на краю ядра сварной точки имеется менее 375 кристаллических зерен кристаллизовавшихся структур, нельзя получить кристаллизовавшиеся структуры в форме равноосных кристаллов, эффект улучшения вязкости металла в сварном соединении является небольшим, и прочность сварного соединения повышается. Предпочтительное число кристаллических зерен составляет 500 или более.

В металлах, в которых после окончания кристаллизации не возникает больших напряжений, химические элементы, которые легко концентрируются в жидкой фазе, концентрируются во время кристаллизации, и остаются в этой концентрации после кристаллизации. По этой причине, если изучить распределение концентраций химических элементов, можно подтвердить, что одно небольшое по толщине скопление химических элементов в высокой концентрации соответствует одному блоку кристаллизовавшейся структуры. В таких металлах, как черные металлы, где в твердой фазе после кристаллизации происходит превращение, блок кристаллического зерна окончательной структуры и блок кристаллизовавшейся структуры различаются.

В качестве способа исследования кристаллизовавшихся структур, например, применяется способ травления пикриновой кислотой и исследования структур при помощи оптического микроскопа. В случае травления пикриновой кислотой, преимущественно корродируют участки, где концентрируются сегрегирующие химические элементы (в частности, Р). Кроме того, Р представляет собой химический элемент, выделяющийся во время кристаллизации. Таким образом, можно изучить распределение концентраций сегрегирующих химических элементов во время кристаллизации, в результате чего можно исследовать кристаллизовавшиеся структуры.

В качестве другого способа применяется способ с использованием EPMA (Electron Probe MicroAnalysis – Электронный зондовый микроанализ). При помощи ЕРМА можно определить распределение химических элементов, в результате чего можно исследовать кристаллизовавшиеся структуры.

Отметим, что в качестве способа исследования окончательных структур, например, можно упомянуть исследование структур путем травления ниталем или измерения при помощи EBSD (Electron BackScatter Diffraction – Дифракция отраженных электронов).

На Фиг. 4 показан принцип исследования кристаллизовавшихся структур и окончательных структур. Как показано на Фиг.4, даже в случае одного и того же металла 41 наблюдаемые структуры будут различаться в зависимости от способа травления.

На Фиг. 5а и 5b сравниваются кристаллизовавшиеся структуры на краю ядра сварной точки в точечном сварном соединении, образовавшиеся при обычной кристаллизации, и кристаллизовавшиеся структуры на краю ядра сварной точки в точечном сварном соединении, образовавшиеся при использовании настоящего изобретения, где на Фиг. 5а показана обычная кристаллизация, а на Фиг. 5b показано настоящее изобретение. На Фиг. 5а показано, что образуются дендриты, и ликвация становится сильной, в то время как на Фиг. 5b показано, что структуры измельчаются, и ликвация становится слабее.

На Фиг. 6а и 6b показаны кристаллизовавшиеся структуры на краю ядра сварной точки в точечном сварном соединении, образовавшиеся при обычной кристаллизации, и кристаллизовавшиеся структуры после последующего пропускания тока, полученные после кристаллизации, где на Фиг. 6а показаны структуры после кристаллизации, а на Фиг. 6b показаны структуры после последующего пропускания тока. Из-за последующего пропускания тока ликвация при кристаллизации снижается, но сами кристаллизовавшиеся структуры (дендриты), образовавшиеся во время кристаллизации, так и не измельчаются.

На Фиг. 7 приведены виды, поясняющие исследование кристаллизовавшихся структур в настоящем изобретении. При травлении ниталем для исследования кристаллизовавшихся структур, кристаллизовавшиеся структуры проявляются, и можно подсчитать число кристаллизовавшихся структур на краю ядра сварной точки. В настоящем изобретении, если в область 0,5 мм×0,5 мм включен только участок кристаллизовавшейся структуры, он учитывается как 1.

В сварном соединении по настоящему изобретению ударная вязкость металла в сварном соединении и механические свойства соединения, в частности прочность соединения, улучшены за счет задания числа кристаллических зерен кристаллизовавшихся структур в области 0,5 мм×0,5 мм на краю сварной точки равным 375 или более.

С точки зрения прочности соединения, важными показателями являются прочность на поперечное растяжение (CTS) и прочность на срез при растяжении (TSS). Однако, чтобы гарантировать качество точечного сварного соединения, необходимо, чтобы высокой была именно прочность TSS. Прочность CTS может и не снижаться. Причина в том, что структура подвергается комплексной нагрузке, поэтому, если прочность CTS ниже прочности TSS, в сварном соединении будут возникать трещины под действием небольшой отслаивающей нагрузки. По этой причине, чтобы объективно оценить механические свойства сварного соединения, применяется показатель Z, заданный следующий формулой (3):

Z=CTS/TSS (3)

где:

CTS – прочность на поперечное растяжение,

TSS - прочность на срез при растяжении.

Характеристики сварного соединения зависят от толщины листов или размеров области свариваемого металла, но при использовании показателя Z прочности TSS и CTS, соответственно, учитывают влияние толщины листа и размеров области свариваемого металла, поэтому показатель Z подходит в качестве показателя для оценки свойств металла в сварном соединении.

Если Z меньше 0,33, разница в пределах текучести в направлениях приложения нагрузки к соединению является слишком большой и свойства сварных элементов становятся нестабильными. То есть, соединение разрушается всего лишь при небольшой отслаивающей нагрузке. Таким образом, Z предпочтительно равен 0,33 или более. Более предпочтительно - 0,4 или более. Верхний предел Z конкретным образом не задается.

ПРИМЕРЫ

Далее будут рассмотрены примеры, соответствующие настоящему изобретению. Условия в примерах представляют собой иллюстрацию условий, примененных для подтверждения работоспособности и эффектов настоящего изобретения. Настоящее изобретение не ограничивается такой иллюстрацией условий. В настоящем изобретении могут применяться различные условия, пока они соответствуют сущности настоящего изобретения и обеспечивают достижение задачи настоящего изобретения.

ПРИМЕР 1

Стальные листы, приведенные в Таблице 1, были подготовлены и сварены точечной сваркой с использованием комбинаций, приведенных в Таблице 2. В Таблице 2 также приведены условия сварки.

% по массе

Здесь "углеродный эквивалент" - это значение, найденное по следующей формуле с использованием содержания (% по массе) С, Si, Mn, P и S:

Углеродный эквивалент =С (% по массе)+Si (% по массе)/30+Mn (% по массе)/20+Р (% по массе) ×4+S (% по массе)×4

В Таблице 2 А - это величина, найденная по формуле νS/(λD ⋅ fV), где fV – частота электромагнитной вибрации на этапе кристаллизации, νS – скорость кристаллизации и λD - междуосное расстояние ветвей дендритов. Что касается скорости кристаллизации и междуосного расстояния ветвей дендритов, были использованы значения, экспериментально полученные предварительно, как рассмотрено выше, с применением используемых комбинации листов и типов стали.

типов стали

кН

мс

tV пропускания, мс

Край ядра сварной точки в сварном соединении был протравлен пикриновой кислотой, кристаллизовавшиеся структуры были исследованы при помощи оптического микроскопа, и было измерено число кристаллических зерен в области 0,5 мм×0,5 мм на краю ядра сварной точки. Кроме того, прочность на поперечное растяжение (CTS) сварного соединения была измерена в соответствии со стандартом JIS Z 3137, а прочность на срез при растяжении (TSS) была измерена в соответствии со стандартом JIS Z 3136. Результаты приведены в Таблице 3. В Таблице 3 Z - это величина, найденная по формуле Z=CTS/TSS.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Как рассмотрено выше, согласно настоящему изобретению, можно значительно увеличить прочность точечного сварного соединения, в результате чего можно обеспечить в высшей степени надежное точечное сварное соединение. Соответственно, настоящее изобретение имеет отличную применимость в отраслях промышленности, где используется сварка при сборке конструкций, например в автомобильной промышленности.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

21а, 21b – Стальные листы

22 – Зона расплава

23 – Направление роста дендрита

24 – Электромагнитная вибрация

31а – Дендрит

31b – Мелкое зерно

41 – Металл

42 – Дендрит

43 – Фаза 1

44 – Фаза 2

71 – Стальной лист

72 – Ядро сварной точки

73 – Кристаллизовавшаяся структура

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРНОЕ СОЕДИНЕНИЕ, ПОЛУЧЕННОЕ ТОЧЕЧНОЙ СВАРКОЙ, И СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2015 |

|

RU2696507C1 |

| ТОЧЕЧНО-СВАРНОЕ СОЕДИНЕНИЕ И СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2014 |

|

RU2633414C2 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2016 |

|

RU2689293C1 |

| СПОСОБ ДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ И СВАРОЧНЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2676542C2 |

| СПОСОБ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 2016 |

|

RU2699342C1 |

| СПОСОБ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 2014 |

|

RU2633409C2 |

| ПОЛУЧЕННОЕ ТОЧЕЧНОЙ ДУГОВОЙ СВАРКОЙ СОЕДИНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2633150C2 |

| ТОЧЕЧНОЕ СВАРНОЕ СОЕДИНЕНИЕ С ИСПОЛЬЗОВАНИЕМ ВЫСОКОПРОЧНОЙ СТАЛИ С ВЫСОКОЙ СПОСОБНОСТЬЮ К ШТАМПОВКЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2647425C2 |

| СПОСОБ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 2014 |

|

RU2663659C2 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2016 |

|

RU2685928C2 |

Изобретение может быть использовано для контактной точечной сварки листов из высокопрочной стали, в частности в автомобильной промышленности. Сварное соединение, полученное точечной сваркой, содержит не менее 375 кристаллических зерен кристаллизовавшихся структур в области 0,5 мм × 0,5 мм на краю ядра сварной точки. При реализации способа осуществляют этап создания зоны расплава путем пропускания тока и этап кристаллизации зоны расплава при подаче тока, который ниже тока, пропущенного на этапе создания зоны расплава. На этапе кристаллизации к зоне расплава прикладывают электромагнитную вибрацию. Частота fV электромагнитной вибрации, скорость νS кристаллизации зоны расплава и междуосное расстояние λD ветвей дендритов при кристаллизации зоны расплава удовлетворяют условию 0,2≤νS/(λD⋅fV)≤4,0. Изобретение обеспечивает высокую ударную вязкость металла шва и прочность точечного сварного соединения. 2 н. и 1 з.п. ф-лы, 7 ил., 3 табл.,1 пр.

1. Сварное соединение листов из высокопрочной стали, полученное точечной сваркой, содержащее не менее 375 кристаллических зерен кристаллизовавшихся структур в области 0,5 мм×0,5 мм на краю ядра сварной точки.

2. Сварное соединение по п. 1, в котором отношение прочности на поперечное растяжение к прочности на срез при растяжении (CTS/TSS) составляет 0,33 или более.

3. Способ получения сварного соединения листов из высокопрочной стали по п. 1, включающий:

- этап создания зоны расплава путем пропускания тока и

- этап кристаллизации зоны расплава путем подачи тока, который ниже тока, пропущенного на этапе создания зоны расплава,

причем на этапе кристаллизации к зоне расплава прикладывают электромагнитную вибрацию, при этом частота fV электромагнитной вибрации, скорость νS кристаллизации зоны расплава и междуосное расстояние λD ветвей дендритов при кристаллизации зоны расплава удовлетворяют условию 0,2≤νS/(λD ⋅ fV)≤4,0.

| JP 2012192455 А, 11.10.2012 | |||

| US 2013020288 А1, 24.01.2013 | |||

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 0 |

|

SU354954A1 |

| JP 5043236 B2, 10.10.2012 | |||

| US 2011303655 A1, 15.12.2011. | |||

Авторы

Даты

2018-07-06—Публикация

2015-01-30—Подача