Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу точечной контактной сварки, а более конкретно, к способу точечной контактной сварки, в котором используется инверторный источник питания постоянного тока.

Предшествующий уровень техники

[0002] Сборка кузовов автомобилей производится в основном путем соединения штампованных стальных листов с помощью точечной контактной сварки. При точечной контактной сварке, используемой при сборке кузовов автомобилей, необходимо обеспечивать размер ядра, соответствующий толщине листа, и подавлять возникновение сварочных брызг.

[0003] Например, диапазон, ограниченный значением тока, равным 4√t (где t – толщина листа в мм), или другим базовым размером ядра, используемым в качестве нижнего предела (который в дальнейшем упоминается как "нижний предел тока" или "4√t⋅I" (где I – сварочный ток)), и значением тока, при котором происходит разбрызгивание, в качестве верхнего предела (который в дальнейшем упоминается как "верхний предел тока" или "ток разбрызгивания"), обычно считается важным индикатором, имеющим отношение к точечной сварке стальных листов. Нижний предел тока и верхний предел тока измеряются в идеальном состоянии на тестируемом образце.

[0004] Разбрызгивание включает в себя внутреннее разбрызгивание (явление выброса капель расплавленного при сварке металла основного материала, который разбрызгивается с поверхностей наложенных друг на друга стальных листов) и внешнее разбрызгивание (явление выброса капель расплавленного при сварке металла основного материала, который разбрызгивается с контактных поверхностей стальных листов и электродов). В обоих случаях, качество поверхности снижается за счет образования сварочных брызг и прилипания их к кузову автомобиля. Кроме того, прилипание сварочных брызг к подвижным частям сварочного робототехнического устройства приводит к плохой работе оборудования. Кроме того, внешнее разбрызгивание, которое приводит к возникновению сварочных брызг на поверхности части точечной сварки в виде игольчатых форм, становится причиной повреждения жгутов проводов автомобилей и т.д., поэтому для очистки поверхности от сварочных брызг необходимо использовать шлифмашину. В связи с этим необходимо предотвратить возникновение внутреннего разбрызгивания и внешнего разбрызгивания при точечной контактной сварке и обеспечить заданный размер ядра.

[0005] В идеальном состоянии нижний предел тока оценивается на уровне тестируемого образца. Однако при существующей сборке кузова автомобиля из-за износа электродов, шунтирования имеющихся сварочных точек, зазора между штампованными деталями и других различных внешних факторов даже в случае, если сварка реального кузова автомобиля производится при значении тока, равным 4√t на уровне тестируемого образца, размер ядра будет иногда уменьшаться ниже 4√t. По этой причине на линии массового производства необходимо устанавливать значение тока 1,0 кА или более, предпочтительно 1,5 кА или более и выше, чем значение тока, равное 4√t на уровне тестируемого образца, в качестве приемлемого нижнего предельного значения тока. Поэтому, если требуется получить стабильный размер ядра, равный 4√t или более, на линии массового производства без возникновения разбрызгивания, необходимо, чтобы подходящий диапазон значений токов при оценке уровня тестируемого образца был равен 1,0 кА или более, предпочтительно 1,5 кА или более. Это связано с тем, что если заданный подходящий диапазон значений тока нельзя обеспечить на уровне тестируемого образца, необходимо устанавливать значение тока на ток, при котором происходит разбрызгивание, чтобы обеспечить стабильный размер ядра 4√t при точечной сварке на фактическом рабочем месте, где существует много внешних возмущений.

[0006] В последние годы при сборке автомобилей все чаще применяются машины для точечной контактной сварки, использующие источник питания постоянного тока инверторного типа вместо однофазного источника питания переменного тока. Источник питания постоянного тока инверторного типа позволяет использовать трансформатор меньшего размера, что является преимуществом, которое состоит в том, что можно выполнить робототехническое устройство с меньшей несущей способностью для переноса источника питания, и, следовательно, этот источник питания инверторного типа особенно часто используется на автоматизированных линиях.

[0007] Источник питания постоянного тока инверторного типа не обеспечивает включение и выключение подачи тока так, как это обычно происходит в однофазной системе переменного тока, а постоянно подает ток, поэтому эффективность выделения тепла является значительной. В связи с этим сообщается, что даже в случае оцинкованного материала тонкой листовой мягкой стали, где образование ядра является затруднительным, ядро формируется при низком токе, и подходящий диапазон значений тока больше, чем в однофазной системе переменного тока.

[0008] С другой стороны, в случае сварки высокопрочного стального листа, где легко образуется ядро сварной точки, с помощью инверторного источника питания постоянного тока, в противоположность мягкой листовой стали, ток, при котором происходит разбрызгивание, является низким. То есть иногда верхний предел тока становится ниже, и поэтому подходящий диапазон значений тока становится значительно более узким. Как показано на фиг.1, при точечной контактной сварке одностадийная система подачи тока, выполняющая подачу тока только единовременно, часто используется при точечной контактной сварке автомобилей. Однако при использовании одностадийной системы подачи тока подходящий диапазон значений тока становится более узким, поэтому была описана система подачи тока, которая расширяет подходящий диапазон значений тока.

[0009] Как показано на фиг.2, в PLT 1 раскрыт способ применения двухстадийной системы подачи тока, использующей предварительную подачу тока для улучшения сопряжения между контактными поверхностями стальных листов, и дальнейшего выполнения основной подачи тока для того, чтобы подавить возникновение разбрызгивания при точечной контактной сварке высокопрочных стальных листов.

[0010] Как показано на фиг.3, в PLT 2 раскрыт способ применения системы подачи тока, использующей предварительную подачу тока для улучшения сопряжения между контактными поверхностями стальных листов, и дальнейшего прекращения подачи тока и затем использования основной подачи тока для того, чтобы подавить возникновение сварочных брызг при точечной контактной сварке высокопрочных стальных листов.

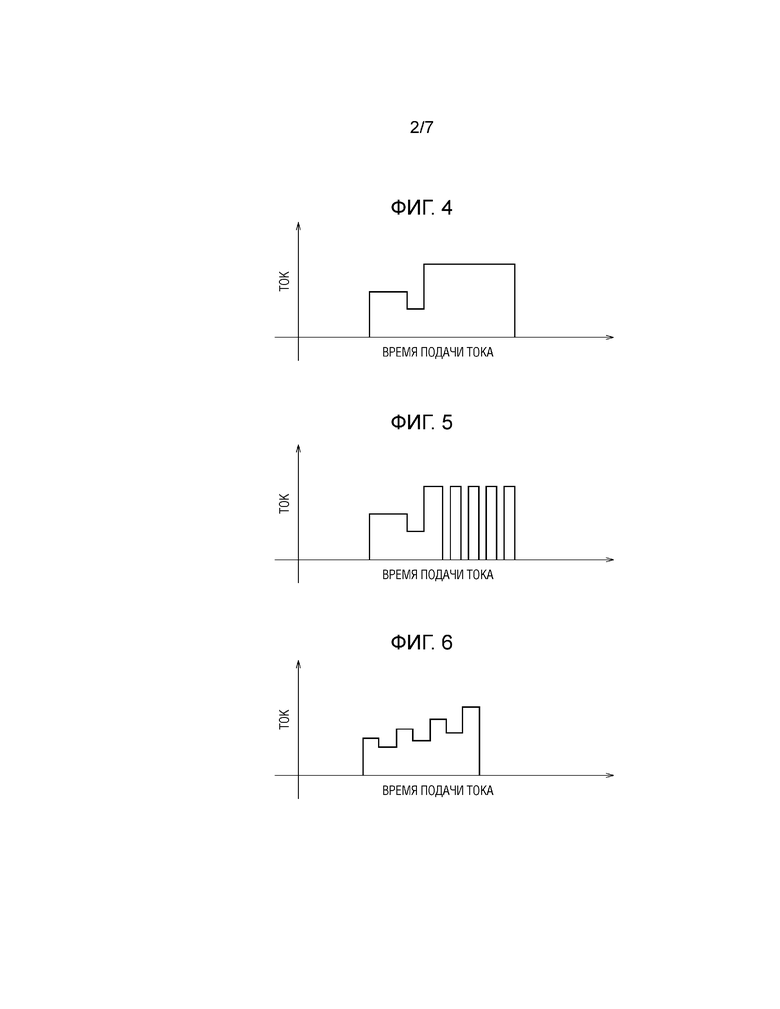

[0011] Как показано на фиг.4 и 5, в PLT 3 рассмотрен трехстадийный процесс подачи тока. То есть он содержит первый этап образования ядра в качестве этапа предварительной подачи тока, второй этап формирования спада тока после предварительной подачи тока и увеличения площади участка точечного сварного соединения, окружающего ядро сварной точки, и третий этап подачи тока, значение которого больше, чем у предварительно поданного тока после второго этапа, и увеличения размера ядра сварной точки в качестве основного этапа подачи тока. В данном способе из-за предварительной подачи тока улучшается сопряжение между контактными поверхностями стальных листов, уменьшается ток и затем выполняется основная подача определенного тока или основная подача тока импульсной формы, в результате чего подавляется возникновение разбрызгивания при точечной контактной сварке высокопрочного стального листа. Кроме того, в PLT 3 раскрыто выполнение третьего этапа, на котором система импульсной подачи тока позволяет создать эффект увеличения диаметра зоны проводимости до большего размера и подавить возникновение разбрызгивания по сравнению с системой непрерывной подачи тока.

[0012] Как показано на фиг.6, в PLT 4 раскрыт способ использования точечной контактной сварки с периодическим изменением амплитуды тока при увеличении значения тока для подавления возникновения разбрызгивания при точечной контактной сварке высокопрочных стальных листов.

[0013] Как показано на фиг.7, в NPLT 2 раскрыт способ точечной контактной сварки для стальных листов толщиной 1,5 мм или более, который содержит подачу тока в течение 120 мс (шесть периодов на частоте 50 Гц) или более или отсутствие подачи тока в течение 40 мс (два периода на частоте 50 Гц) с повторением до трех раз или более.

Перечень цитируемой литературы

Патентная литература

[0014] PLT 1. Японская патентная публикация № 2010-188408A

PLT 2. Японская патентная публикация № 2003-236674A

PLT 3. Японская патентная публикация № 2010-207909A

PLT 4. Японская патентная публикация № 2006-181621A

Непатентная литература

[0015] NPLT 1. LAURENZ, et al: SchweissenSchneiden, 64-10 (2012), 654-661.

NPLT 2. ISO 18278-2 Resistance Welding-Weldability- Part 2. Alternative procedure for the assessment of sheet steels for spot welding

Сущность изобретения

Техническая задача

[0016] В последние годы в качестве стального листа для автомобилей все чаще используется высокопрочный стальной лист с целью облегчения веса кузовов автомобилей и повышения уровня безопасности при столкновении. Кроме того, все чаще применяется горячая штамповка (способ нагрева стального листа до температуры закалки для его аустенизации и затем прессования при одновременном охлаждении в форме с целью его закалки). Большинство прессованных деталей сверхвысокопрочного стального листа с пределом прочности класса 1180-2000 MПА производится с помощью горячей штамповки.

[0017] На поверхность стального листа, который используется для горячей штамповки, иногда не наносится гальваническое покрытие и иногда наносится гальваническое покрытие на основе цинка или на основе алюминия, или в других случаях она подвергается поверхностной обработке для предотвращения образования железной окалины при нагревании до высокой температуры. Следует отметить, что горячештампованный стальной лист во многих случаях не является плоским листом, а имеет определенную форму. В данном описании высокопрочный стальной лист, который подвергается горячей штамповке, будет упоминаться как "горячештампованный стальной лист", включающий в себя различные разновидности форм. Кроме того, таким же образом стальной лист с нанесенным гальваническим покрытием на основе цинка, стальной лист с гальваническим покрытием на основе алюминия или такой стальной лист с дополнительным покрытием на поверхности, который подвергается горячей штамповке, будет упоминаться как "поверхностно-обработанный горячештампованный стальной лист".

[0018] В случае сварки горячештампованных стальных листов с помощью машины для точечной контактной сварки с инверторным источником питания постоянного тока иногда происходит разбрызгивание при более низком значении тока, чем в случае использования однофазного источника питания переменного тока, в противоположность мягкому стальному листу, и возникает явление сужения подходящего диапазона значений тока. Например, в NPLT 1 сообщается, что это явление возникает при точечной контактной сварке алюминированного горячештампованного стального листа.

[0019] В частности, поверхностно-обработанный горячештампованный стальной лист становится более восприимчивым к внутреннему разбрызгиванию наряду с внешним разбрызгиванием, и в случае инверторного источника питания постоянного тока подходящий диапазон значений тока становится значительно уже. По этой причине также становится меньше размер ядра сварной точки, полученный без возникновения разбрызгивания.

[0020] Внутреннее разбрызгивание, причины которого до сих пор не выяснены, происходит следующим образом. В области точечной сварки существует часть, которая образует соединение при сжатии (часть участка точечного сварного соединения), сжимаемая электродами, вокруг расплавленного и затвердевающего ядра сварной точки, в которой уплотняется расплавленный металл. Если внутреннее давление расплавленного металла превышает внешнее давление, действующее на часть участка точечного сварного соединения, становится невозможным дальнейшее уплотнение расплавленного металла, и будет происходить внутреннее разбрызгивание. В общем, если часть, которая соединяется при сжатии, сужается, будет отсутствовать возможность сдерживания внутреннего давления, и будет легко происходить разбрызгивание. По этой причине для подавления возникновения разбрызгивания необходимо улучшать сопряжение между одним стальным листом и другим стальным листом, расширять часть, которая соединяется при сжатии, и избегать внезапного выделения тепла для того, чтобы постепенно увеличивалось ядро сварной точки.

[0021] Поверхностно-обработанный горячештампованный стальной лист имеет оксидную пленку, которая в основном состоит из металла, полученного в ходе нанесения гальванического покрытия на поверхность стального листа (например, цинка, если наносится гальваническое покрытие на основе цинка, и алюминия, если наносится гальваническое покрытие на основе алюминия), или оксидной пленки, полученной в ходе поверхностной обработки. Поэтому по сравнению с необработанным стальным листом положение, где протекает ток на поверхности стального листа, становится локальным, и повышенная плотность тока склонна вызывать быстрое выделение тепла. С другой стороны, в процессе горячей штамповки продолжается сплавление гальванического покрытия и стали, и температура плавления сплава, образованного на поверхности стального листа, также вырастает до высокой температуры, близкой к температуре плавления железа. По этой причине по сравнению со стальным листом, выполненным с гальванической пленкой перед нагреванием, контактные части стальных листов размягчаются, поэтому подавляется увеличение пути прохождения тока. В частности, инверторная система постоянного тока имеет более высокую эффективность выделения тепла по сравнению с однофазной системой переменного тока из-за непрерывной подачи тока, поэтому чрезвычайно быстро происходит образование ядра сварной точки на начальной стадии подачи тока. По этой причине считается, что рост части, которая соединяется при сжатии, вокруг ядра сварной точки, не может поддерживаться на одном уровне, и расплавленный металл не может больше уплотняться, поэтому происходит внутреннее разбрызгивание.

[0022] Кроме того, причина возникновения внешнего разбрызгивания является аналогичной. Из-за воздействия оксидной пленки и т.д. сопротивление становится выше на контактных частях стали и электродов, и становится больше количество выделяемого тепла. В дополнение к этому, инверторная система постоянного тока представляет собой систему непрерывной подачи тока. В такой однофазной системе переменного тока отсутствует время отсутствия подачи тока, поэтому становится трудным получение эффективного охлаждения с помощью медного электрода. Поэтому считается, что ядро сварной точки легко растет в направлении толщины листа, расплавленная часть достигает снизу наружный слой стального листа, и происходит наружное разбрызгивание.

[0023] Способ, описанный в PLT 1, представляет собой способ точечной контактной сварки высокопрочного стального листа. При использовании поверхностно-обработанного горячештампованного стального листа значение тока, которое может не вызывать разбрызгивания при начальной первой подаче тока, является низким, но эффект подавления разбрызгивания за счет расширения пути прохождения тока и снижения плотности тока является недостаточным. По этой причине в случае увеличения тока во второй половине подачи тока наблюдались случаи, где происходило внутреннее разбрызгивание и внешнее разбрызгивание. Этого недостаточно для обеспечения подходящего диапазона значений тока.

[0024] Способ, описанный в PLT 2, так же как и в PLT 1, имеет более низкое значении тока, которое не может быть задано при начальной первой подаче тока, не вызывая разбрызгивания на поверхностно-обработанном горячештампованном стальном листе. По сравнению с PLT 1 увеличивается верхний предел тока, но в случае увеличения тока на второй стадии наблюдаются случаи возникновения внутреннего разбрызгивания. Однако данного способа недостаточно для обеспечения подходящего диапазона значений тока.

[0025] В способе PLT 3 показаны только примеры сварочной машины для точечной сварки, работающей на однофазном переменном токе. Случай использования сварочной машины для точечной сварки на основе инвертора постоянного тока не подтвержден. Кроме того, в примерах рассмотрен случай высокопрочной стали с пределом прочности 980 МПа, но не рассмотрен случай поверхностно-обработанного горячештампованного материала, восприимчивого к разбрызгиванию. Авторы изобретения использовали машину для точечной сварки на основе инвертора постоянного тока для исследования эффекта предшествующего уровня техники PLT 3 для поверхностно-обработанного горячештампованного стального листа. В результате, не был получен подходящий диапазон значений тока, где размер ядра сварной точки становится равным 4√t, при этом разбрызгивание возникает при токе, равном 1,5 кА или более. Эффект был по-прежнему недостаточным. Это нельзя было непосредственно применить к контактной сварке сопротивлением поверхностно-обработанного горячештампованного стального листа, восприимчивого к возникновению разбрызгивания на поверхности. Кроме того, это особенно относится к контактной сварке сопротивлением с использованием инверторного источника питания постоянного тока, когда плотность тока становится выше по сравнению с однофазной системой источника питания переменного тока.

[0026] Система подачи тока, описанная в PLT 4, имеет эффект расширения подходящего диапазона значений тока для стальных материалов с пределом прочности вплоть до класса 980 МПа, но в более высокопрочном поверхностно-обработанном горячештампованном стальном листе внутреннее разбрызгивание и внешнее разбрызгивание легко возникают во время второго или третьего изменения тока в сторону возрастания тока. Эта картина подачи тока не подходит для сварки горячештампованных материалов.

[0027] При использовании системы подачи тока, раскрытой в NPLT 2, даже в том случае, когда подача тока является самой короткой, то есть 6 периодов (120 мс). В поверхностно-обработанном горячештампованном стальном листе внутреннее разбрызгивание происходит со временем подачи тока короче, чем шесть периодов, поэтому с помощью этой системы подачи тока нельзя повысить верхний предел тока. Поэтому в случае сокращения времени подачи тока при импульсной подаче тока верхний предел тока будет повышаться, но снижение эффективности выделения тепла будет вызывать повышение нижнего предела тока, и вследствие этого подходящий диапазон значений тока не сможет расширяться. Поэтому данный способ также не подходит.

[0028] Задача настоящего изобретения состоит в том, чтобы применить инверторный источник питания постоянного тока для точечной контактной сварки внахлестку поверхностно-обработанных горячештампованных стальных листов и горячештампованных стальных листов. То есть задача настоящего изобретения состоит в том, чтобы выполнить способ точечной контактной сварки с использованием системы инверторного источника питания постоянного тока, который может подавить возникновение внешнего разбрызгивания и внутреннего разбрызгивания и может обеспечить широкий подходящий диапазон значений тока.

Решение технической задачи

[0029] Авторы изобретения использовали источник питания постоянного тока инверторного типа для точечной сварки, провели исследования с использованием поверхностно-обработанных горячештампованных стальных листов класса 1500 МПа и, таким образом, получили следующие результаты.

[0030] (a) Авторы изобретения обнаружили, что за счет использования системы импульсной подачи тока, возникает эффект повторного охлаждения и нагревания, поэтому за счет использования системы импульсной подачи тока для инверторной системы постоянного тока можно ослабить повышение температуры из-за высокого тепловыделения. То есть авторы изобретения обнаружили, что за счет управления временем подачи тока и временем отсутствия подачи тока при импульсной подаче тока можно управлять повышением температуры во время сварки и управлять скоростью роста ядра сварной точки. В связи с этим, можно подавить внезапный рост ядра сварной точки.

[0031] (b) Наряду с этим авторы изобретения обнаружили, что ростом участка точечного сварного соединения можно также управлять с помощью силы сжатия, создаваемой электродами, и управлением током при импульсной подаче тока. То есть на этапе импульсной подачи тока можно заставить контактные поверхности колебаться за счет теплового расширения и сжатия, поэтому, хотя этот эффект проявляется особенно заметно в поверхностно-обработанных горячештампованных материалах, оксидный слой с высокой температурой плавления сильно повреждается, и на контактной поверхности раздела между электродами и стальными листами и между одним стальным листом и другим стальным листом (область, где фактически протекает ток) может образоваться множество точек проводимости, и можно подавить повышение плотности тока на контактной поверхности раздела и подавить быстрый рост ядра сварной точки. Благодаря этим действиям можно подавить возникновение внутреннего разбрызгивания и внешнего разбрызгивания, улучшая тем самым сопряжение в течение короткого периода времени.

[0032] (c) Авторы изобретения обнаружили, что за счет подходящего управления скоростью роста ядра сварной точки и скоростью роста участка точечного сварного соединения можно устранить возникновение разбрызгивания и увеличить размер ядра сварной точки. То есть авторы изобретения обнаружили, что можно подавить снижение верхнего предела тока и обеспечить подходящий диапазон значений тока.

[0033] (d) Из-за различной толщины, прочности (предела прочности при растяжении), формы и других факторов наложенных друг на друга стальных листов изменяется оптимальная картина проводимости. При сварке с помощью инверторной системы постоянного тока возникает необходимость в соблюдении различных условий. По этой причине авторы изобретения обнаружили, что управляя временем подачи тока, величиной подаваемого тока, интервалами между импульсами и т.д. для каждого импульса, можно просто и быстро устанавливать условия сварки и можно выполнить хорошо точечную контактную сварку.

[0034] (e) Например, авторы изобретения обнаружили, что при точечной сварке поверхностно-обработанных горячештампованных стальных листов одинаковой толщины, двухстадийную импульсную подачу тока можно выполнить следующим образом. То есть, если первый этап импульсной подачи тока с повторением подачи тока и отсутствием подачи тока выполняется с целью улучшения сопряжения контактных поверхностей стальных листов и расширения пути прохождения тока, и затем выполняется второй этап импульсной подачи тока с повторением подачи тока и отсутствием подачи тока с более высоким током, чем на первом этапе импульсной подачи тока, с целью увеличения размера ядра сварной точки, можно подавить возникновение внутреннего разбрызгивания и внешнего разбрызгивания при выполнении точечной контактной сварки в широком, стабильном подходящем диапазоне значений тока. Поэтому на первом этапе импульсной подачи тока предполагается, что растет участок точечного сварного соединения и одновременно образуется ядро сварной точки. Кроме того, считается возможным производить основную подачу тока на втором этапе импульсной подачи тока и осуществлять рост большого, ядра сварной точки, чтобы получить заданный размер ядра сварной точки.

[0035] Настоящее изобретение было выполнено на основании этого открытия и имеет по своей сущности следующие способы точечной контактной сварки:

[0036] (1) Способ точечной контактной сварки для сварки нескольких наложенных стальных листов, включающих в себя высокопрочный стальной лист, причем способ точечной контактной сварки и система подачи тока осуществляют импульсную подачу тока с использованием сварочного инверторного источника питания постоянного тока, и, в множестве импульсов тока, образующих импульсную подачу тока в виде соответствующих импульсов тока, осуществляется изменяемое управление временем подачи тока, интервалами между импульсами тока, которые определяются как время отсутствия подачи тока, и сварочными токами, подаваемыми с помощью импульсов тока.

(2) Способ точечной контактной сварки по п.(1), который имеет один или более этапов импульсной подачи тока из группы импульсов тока, с помощью которой соотношение между временем подачи тока и временем отсутствия подачи тока и сварочным током можно единообразно представить в виде многочисленных, следующих друг за другом импульсов тока.

(3) Способ точечной контактной сварки по п.(2), который имеет множество этапов импульсной подачи тока и где, на начальном этапе подачи импульсов тока первого этапа импульсной подачи тока и последующем второго этапа импульсной подачи тока, минимальный сварочный ток на втором этапе импульсной подачи тока выше, чем максимальный сварочный ток на первом этапе импульсной подачи тока.

(4) Способ точечной контактной сварки по п.(3), в котором на первом этапе импульсной подачи тока имеется два или более импульсов тока, причем время подачи импульсов тока равно соответственно 5-60 мс, и время отсутствия подачи тока равно 5-60 мс, на втором этапе импульсной подачи тока имеется три или более импульсов тока, причем время подачи импульсов тока равно соответственно 5-60 мс, и время отсутствия подачи тока равно 5-60 мс, и время отсутствия подачи тока между первым этапом импульсной подачи тока и вторым этапом импульсной подачи тока равно 5-120 мс.

(5) Способ точечной контактной сварки по п.(3) или п.(4), в котором сварочный ток на первом этапе импульсной подачи тока 5,0-14,0 кА, в то время как сварочный ток на втором этапе импульсной подачи тока равен 5,0-16,0 кА.

(6) Способ точечной контактной сварки по любому из пп.(3)-(5), в котором минимальный сварочный ток на втором этапе импульсной подачи тока равен 0,5 кА или гораздо выше, чем максимальный сварочный ток на первом этапе импульсной подачи тока.

(7) Способ точечной контактной сварки по любому из пп.(3)-(6), в котором сварочный ток на первом этапе импульсной подачи тока имеет постоянное значение, и сварочный ток на втором этапе импульсной подачи тока имеет постоянное значение.

(8) Способ точечной контактной сварки по любому из пп.(1)-(7), в котором на поверхность высокопрочного стального листа нанесено пленочное покрытие на основе цинка или пленочное покрытие на основе алюминия.

(9) Способ точечной контактной сварки по любому из пп.(1)-(8), в котором высокопрочный стальной лист представляет собой горячештампованный стальной лист.

Преимущественные эффекты изобретения

[0037] Согласно настоящему изобретению при точечной контактной сварке высокопрочных наложенных друг на друга стальных листов даже в том случае, если используется инверторный источник питания постоянного тока, можно подавить возникновение внешнего разбрызгивания и внутреннего разбрызгивания при увеличении размера ядра сварной точки при точечной контактной сварке. Поэтому, используя способ точечной контактной сварки согласно настоящему изобретению, даже используя стальные листы, чрезвычайно восприимчивые к разбрызгиванию, такие как поверхностно-обработанные горячештампованные стальные листы, становится возможной эффективная и стабильная точечная контактная сварка.

Краткое описание чертежей

[0038] Фиг.1 – пояснительный вид, схематично показывающий систему одностадийной подачи тока, выполняющую подачу тока только единовременно.

Фиг.2 – пояснительный вид, схематично показывающий систему подачи тока в PLT 1.

Фиг.3 – пояснительный вид, схематично показывающий систему подачи тока в PLT 2.

Фиг.4 – пояснительный вид, схематично показывающий систему подачи тока в PLT 3.

Фиг.5 – пояснительный вид, схематично показывающий систему подачи тока в PLT 3.

Фиг.6 – пояснительный вид, схематично показывающий систему подачи тока в PLT 4.

Фиг.7 – пояснительный вид, схематично показывающий систему подачи тока в NPLT 2.

Фиг.8А – пояснительный вид импульсов тока при импульсной подаче тока.

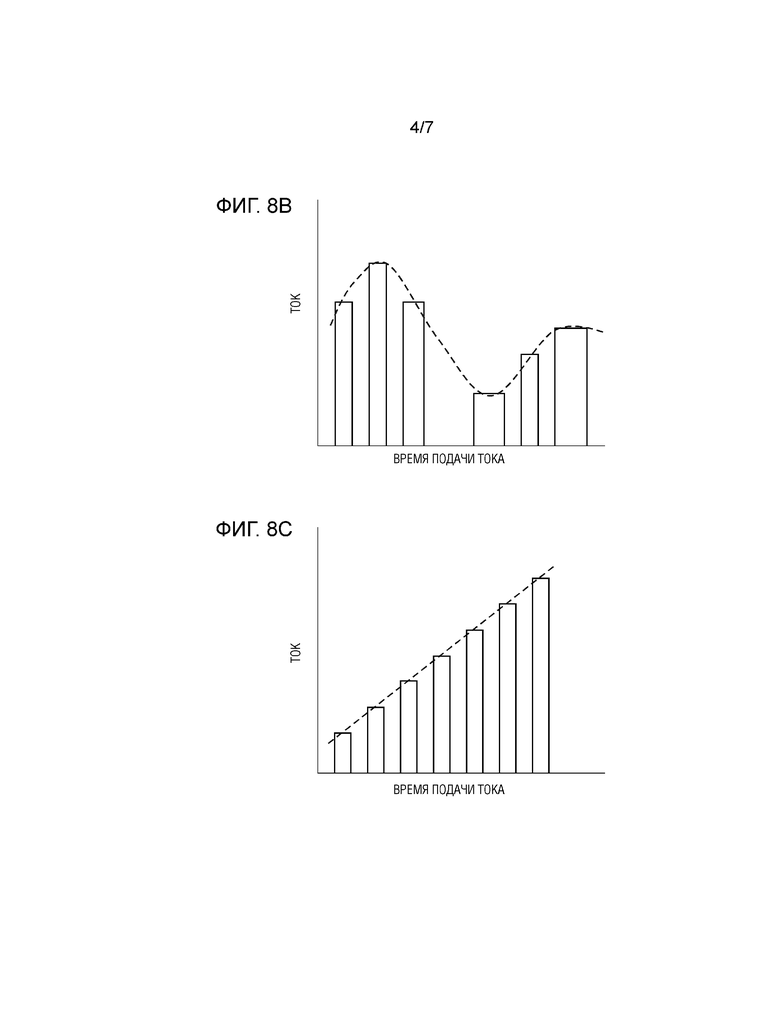

Фиг.8B - пояснительный вид, схематично показывающий зависимость сварочного тока от времени согласно настоящему изобретению и показывающий случай, где импульсы тока изменяются произвольным образом.

Фиг.8C - пояснительный вид, схематично показывающий зависимость сварочного тока от времени согласно настоящему изобретению и показывающий случай, где импульсы тока изменяются по линейному закону.

Фиг.8D - пояснительный вид, схематично показывающий зависимость сварочного тока от времени согласно настоящему изобретению и показывающий случай, где импульсы тока изменяются по квадратичному закону.

Фиг.8E - пояснительный вид, схематично показывающий зависимость сварочного тока от времени согласно одному аспекту настоящего изобретения.

Фиг.9 - пояснительный вид, схематично показывающий систему подачи тока на первом этапе импульсной подачи тока настоящего изобретения.

Фиг.10 - пояснительный вид, схематично показывающий систему подачи тока на втором этапе импульсной подачи тока настоящего изобретения.

Подробное описание изобретения

[0039]Варианты осуществления настоящего изобретения будут описаны ниже со ссылкой на пример точечной контактной сварки, широко используемой при сборке кузовов автомобилей.

[0040] Комбинация листов, охваченных настоящим изобретением, состоит из двух или более наложенных стальных листов, по меньшей мере один из которых представляет собой высокопрочный стальной лист класса 590 МПа или более. При нормальной сборке кузовов автомобилей сварка двух или трех наложенных друг на друга стальных листов осуществляется с помощью точечной контактной сварки.

[0041] В частности, высокопрочный стальной лист не ограничивается конкретным типом. Например, изобретение можно применить к дисперсионно-упрочненному стальному листу, стальному листу DP (двухфазному), стальному листу TRIP (с пластичностью, наведенной превращением), горячештампованному стальному листу или другому высокопрочному стальному листу с пределом прочности 590 МПа или более. Способ точечной контактной сварки согласно настоящему изобретению проявляет свой эффект в случае, когда он выполняется по отношению к комбинациям листов, включающих в себя высокопрочный стальной лист с пределом прочности 980 МПа или более. Чтобы получить действие и эффект настоящего изобретения в большей степени, способ предпочтительно применим к комбинации листов, включающих в себя высокопрочный стальной лист с пределом прочности 1200 МПа или более, более предпочтительно применим к комбинации листов, включающих в себя высокопрочный стальной лист с пределом прочности 1500 МПа или более.

[0042] Кроме того, высокопрочный стальной лист может быть холоднокатаным стальным листом или может быть горячекатаным стальным листом. Кроме того, наличие или отсутствие гальванического покрытия не является проблемой. Стальной лист с гальваническим покрытием является приемлемым, хотя также возможен стальной лист без гальванического покрытия. Кроме того, в случае стального листа с гальваническим покрытием, тип гальванического покрытия также не имеет особых ограничений.

[0043] Как объяснено выше, настоящее изобретение является эффективным для различных высокопрочных стальных листов, но эффект настоящего изобретения особенно проявляется для поверхностно-обработанного горячештампованного стального листа с узким подходящим диапазоном значений тока. На поверхности поверхностно-обработанного горячештампованного стального листа образуется слой твердого раствора в ходе реакции легирования между гальванической пленкой на основе цинка (чистого Zn, Zn-Fe, Zn-Ni, Zn-Al, Zn-Mg, Zn-Mg-Al и т.д.) или на основе алюминия (Al-Si и т.д.) и сталью основного материала. Кроме того, эти поверхности формируются с оксидным слоем, который в основном состоит из цинка или алюминия. Кроме того, иногда поверхность пленки, которая в основном состоит из интерметаллических соединений железа и алюминия, формируется с пленкой, которая в основном состоит оксида цинка, для повышения коррозионной стойкости. Как объяснено выше, поверхностно-обработанный горячештампованный стальной лист включает в себя такие оксиды на своей поверхности, поэтому предполагается, что легко возникают внутреннее разбрызгивание и внешнее разбрызгивание. В случае системы одностадийной подачи тока, использующей инверторный источник питания постоянного тока, подходящий диапазон значений тока составляет часто менее чем 1 кА.

[0044] В частности, толщина высокопрочного стального листа не ограничивается. В общем, толщина стального листа, использованного в автомобильных деталях или кузовах автомобиле, составляет 0,6-3,2 мм. Точечная контактная сварка согласно настоящему изобретению имеет достаточный эффект в этом диапазоне.

[0045] Сварочная машина, используемая в настоящем изобретении, представляет собой машину для точечной контактной сварки на основе инверторной системы постоянного тока. Машины для точечной контактной сварки включают в себя однофазную систему переменного тока и инверторную систему постоянного тока. При сварке комбинации листов, включающих в себя горячештампованный стальной лист или другой высокопрочный стальной лист, разбрызгивание возникает сильнее в однофазной системе переменного тока даже при высоком значении тока по сравнению с инверторной системой постоянного тока. С другой стороны, при использовании инверторной системы постоянного тока, наряду с тем, что проявляется высокая эффективность выделения тепла, внутреннее разбрызгивание и внешнее разбрызгивание происходят гораздо легче при низком значении тока. По этой причине инверторная система постоянного тока имеет более узкий подходящий диапазон значений тока. В реальной ситуации применимость является низкой в случае сварки комбинаций листов, включающих в себя горячештампованный стальной лист или другой высокопрочный стальной лист. Способ точечной контактной сварки согласно настоящему изобретению основывается на решении проблемы точечной сварки с помощью источника питания постоянного тока инверторного типа.

[0046] Механизм сжатия при точечной контактной сварке можно реализовать с помощью серводвигателя или сжатия с помощью воздуха. Кроме того, можно использовать форму сварочного пистолета стационарного типа, C-типа или X-типа. Сила сжатия во время сварки не ограничивается особым образом. Во время точечной контактной сварки сила сжатия может быть постоянной, или сила сжатия может изменяться на различных этапах. Сила сжатия составляет предпочтительно 200-600 кгс.

[0047] Электроды при точечной контактной сварке также не ограничиваются особым образом. Можно отметить электроды DR-типа с диаметром наконечника 6-8 мм. В качестве наиболее показательного примера можно рассмотреть электроды DR-типа с диаметром наконечника 6 мм и с радиусом наконечника R40 мм. Для материала электрода можно использовать хромированную медь или медные электроды с диспергированным алюминием, но с точки зрения предотвращения плавления и внешнего разбрызгивания предпочтительной является медь с диспергированным алюминием.

[0048] Для системы подачи тока, используемой в настоящем изобретении, применяется система импульсной подачи тока. "Подача импульсов тока" означает подачу импульснообразного постоянного тока при сжатии одного местоположения при точечной контактной сварке и состоит из одного или более импульсов тока. В настоящем изобретении используется инверторный источник питания постоянного тока, поэтому импульс тока (который ниже также упоминается просто как "импульс") имеет прямоугольную или трапециевидную форму импульса.

[0049] На фиг.8А показана типичная форма импульса с прямоугольной формой импульса. По абсциссе отложено время и по ординате отложен подаваемый сварочный ток. Ток Ia, соответствующий высоте прямоугольника, представляет собой подаваемый сварочный ток. Длительность ta импульса, соответствующая ширине прямоугольника, представляет собой время подачи импульса, в то время как интервал ti между соседними импульсами представляет собой время отсутствия подачи тока, который также называется интервалом. В способе сварки согласно настоящему изобретению временем управление подачей тока, временем отсутствия подачи тока и сварочным током можно осуществлять изменяемым образом в течение каждого импульса. Управляя ими, можно реализовать картину подачи тока, подходящую для условий сварки. На фиг.8B показан пример изменений импульса в случае, когда сварочный ток изображает любую кривую. Кроме того, форма импульсов не ограничивается прямоугольником. Часть переднего фронта и часть заднего фронта могут иметь наклон по отношению к времени. То есть они могут принимать трапециевидную или в особых случаях треугольную форму.

[0050] В настоящем изобретении "этап импульсной подачи тока" означает группу импульсов тока, где соотношение между временем подачи тока и временем отсутствия подачи тока и сварочным током можно единообразно представить в виде многочисленных, следующих друг за другом импульсов тока. Например, когда ряд многочисленных, следующих друг за другом импульсов является постоянным в течение времени ta подачи тока и времени ti отсутствия подачи тока, и сварочный ток импульса становится функцией времени, группа импульсов тока, которую можно выразить с помощью этой функции, становится единственным этапом импульсной подачи тока. На фиг.8C показан пример этапа импульсной подачи тока, где время ta подачи тока и время ti отсутствия подачи тока являются постоянными, и сварочный ток импульса становится линейной функцией времени. На фиг.8D показан пример этапа импульсной подачи тока, где время ta подачи тока и время ti отсутствия подачи тока являются постоянными, и сварочный ток импульса становится квадратичной функцией времени. То есть, если соотношение между импульсами можно выразить единообразно, группа импульсов может упоминаться как "этап импульсной подачи тока".

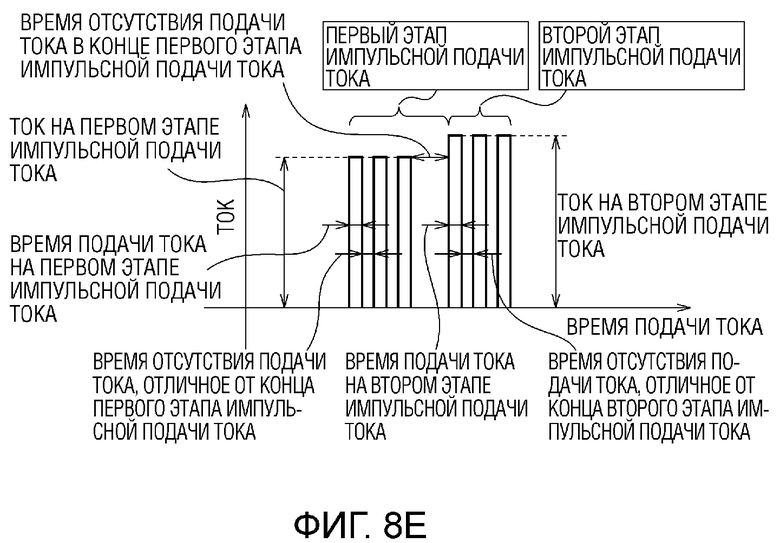

[0051] На фиг.8E представлен пояснительный вид, схематично показывающий картину подачи тока, обнаруженную авторами изобретения, подходящую для сварки обычного горячештампованного стального листа и поверхностно-обработанного горячештампованного стального листа с помощью точечной контактной сварки. Данный способ точечной контактной сварки имеет множество этапов импульсной подачи тока. Он выполняется с помощью начального этапа на первом этапе импульсной подачи тока и следующего второго этапа импульсной подачи тока. Минимальный сварочный ток на втором этапе импульсной подачи тока выше, чем максимальный сварочный ток на первом этапе импульсной подачи тока. Следует отметить, что "максимальный сварочный ток на первом этапе импульсной подачи тока" означает максимальное значение тока сварки импульсов на первом этапе импульсной подачи тока. Аналогичным образом, "минимальный сварочный ток на втором этапе импульсной подачи тока" означает минимальное значение тока сварки импульсов на втором этапе импульсной подачи тока. Ниже будет подробно описан каждый этап.

[0052] На этапе импульсной подачи тока время подачи тока, время отсутствия подачи тока и число импульсов можно регулировать с помощью типа материала, толщины листа и комбинации листов. В способе настоящего изобретения точечной контактной сварки сначала можно выполнить первый этап импульсной подачи тока для обеспечения эффективного охлаждения электродов при улучшении сопряжения контактных поверхностей стальных листов в течение короткого периода времени и для расширения части, которая соединяется при сжатии.

[0053] В дополнение, в случае оцинкованного или алюминированного поверхностно-обработанного горячештампованного стального листа с наружным слоем покрытия из оксида цинка или другой пленки с высоким электрическим сопротивлением и при использовании инверторного источника питания постоянного тока для непрерывной подачи тока, оксидный слой на поверхности стального листа локально повреждается, и в той части, где повреждается оксидный слой, заметно возрастает плотность тока, в результате чего резко ускоряется плавление и легко происходит разбрызгивание. В результате выполнения первого этапа импульсной подачи тока, где подача тока и отсутствие подачи тока повторяются, контактные поверхности могут производить колебания за счет теплового расширения и сжатия, поэтому может существенно повредиться оксидный слой с высокой точкой плавления. В связи с этим, может образоваться множество точек проводимости на контактных поверхностях раздела между электродом и стальным листом и между одним стальным листом и другим стальным листом (область, где фактически протекает электрический ток), и можно подавить возрастание плотности тока на контактной поверхности раздела и подавить быстрый рост ядра сварной точки. Благодаря этим действиям можно подавить возникновение внутреннего разбрызгивания и внешнего разбрызгивания при одновременном улучшении сопряжения в течение короткого периода времени.

[0054] Время подачи тока в расчете на один импульс на первом этапе импульсной подачи тока равно предпочтительно 5-60 мс. Если время подачи тока составляет менее чем 5 мс, время нагрева является коротким, и выделения тепла недостаточно, в то время как, если время подачи тока больше 60 мс, то время нагрева является слишком продолжительным, и скорость возникновения внешнего разбрызгивания и внутреннего разбрызгивания имеет тенденцию к повышению. Время подачи тока составляет более предпочтительно 15 мс или более. Кроме того, время подачи тока составляет более предпочтительно 45 мс или меньше, еще более предпочтительно 25 мс или меньше.

[0055] Сварочный ток на первом этапе импульсной подачи тока предпочтительно 5,0-14,0 кА. Обычно, если время подачи тока при подаче импульсов тока увеличивается, верхний предел тока падает. Сварочный ток предпочтительно и соответственно регулируется таким образом, чтобы разбрызгивание не происходило на первом этапе импульсной подачи тока в диапазоне 5,0-14,0 кА, исходя из баланса со значением времени подачи тока. Сварочный ток предпочтительно устанавливается в диапазоне I1-3,0 кА – I1-0,2 кА при установлении верхнего предела тока I1 (кА) на первом этапе импульсной подачи тока. Кроме того, чтобы упростить установку устройства управления током машины для точечной сварки предпочтительно устанавливать сварочный ток на первом этапе импульсной подачи тока на постоянное значение.

[0056] Время отсутствия подачи тока на первом этапе импульсной подачи тока (которое в дальнейшем также упоминается как "время отсутствия подачи тока") равно предпочтительно 5-60 мс. Если время отсутствия подачи тока составляет менее чем 5 мс, отсутствие подачи тока становится коротким, и охлаждение недостаточно, поэтому становится возможным возникновение внутреннего разбрызгивания и внешнего разбрызгивания. С другой стороны, если время отсутствия подачи тока составляет более чем 60 мс, эффективность охлаждения становится слишком большой, и форма ядра сварной точки на позже объясненном втором этапе импульсной подачи тока имеет склонность становиться неудовлетворительной. Время отсутствия подачи тока составляет более предпочтительно 15 мс или более. Кроме того, время отсутствия подачи тока составляет еще более предпочтительно 45 мс или меньше, даже более предпочтительно 25 мс или меньше.

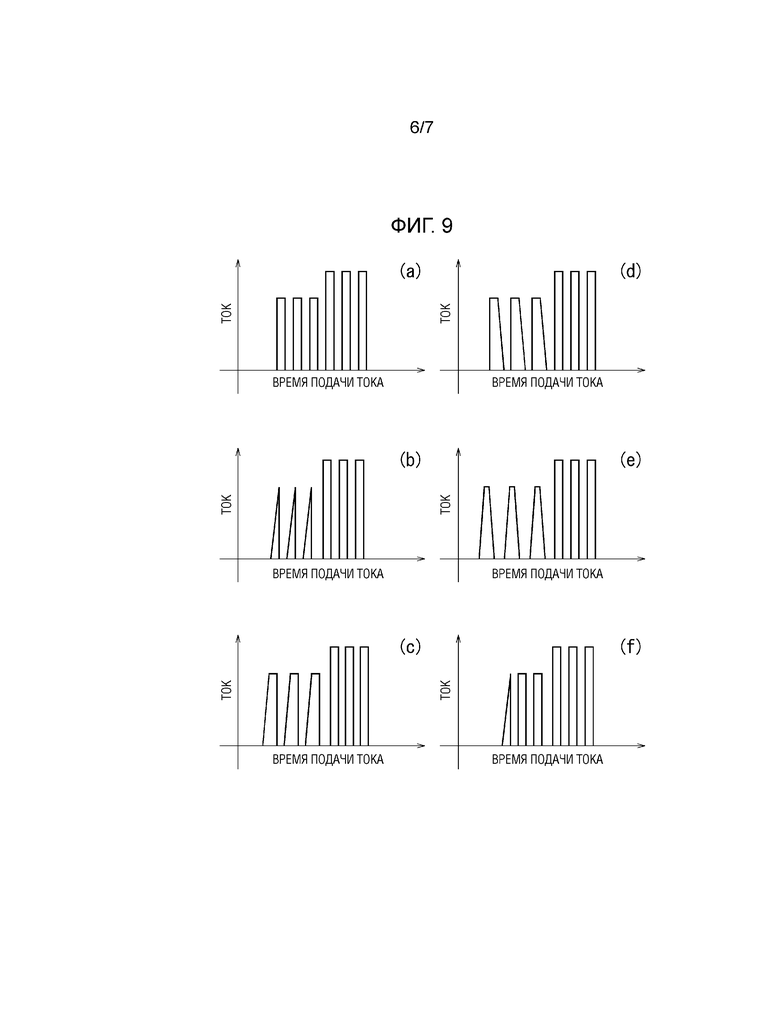

[0057] Форма импульса тока на первом этапе импульсной подачи тока имеет предпочтительно прямоугольную форму с постоянным временем подачи тока и временем отсутствия подачи тока, но может также иметь форму с наклоном вверх (с нарастающей частью, которая наклонена вверх по отношению к времени) или с наклоном вниз (со спадающей частью, которая наклонена вниз по отношению к времени). Система подачи тока на первом этапе импульсной подачи тока настоящего изобретения показана на фиг.9. На фиг.9А показана прямоугольная форма, на фиг.9B показана наклонная форма, и на фиг.9C показана форма, включающая в себя прямоугольную форму после наклона вверх. Кроме того, на фиг.9D показана форма с наклоном вниз после прямоугольной формы, на фиг.9E показана форма, включающая в себя как наклон вверх, так и наклон вниз, и на фиг.9F показана форма, которая имеет наклон вверх только при первой подаче тока.

[0058] Число импульсов на первом этапе импульсной подачи тока предпочтительно составляет по меньшей мере два или более. Это связано с тем, что, в случае поверхностно-обработанного горячештампованного стального листа, если подача импульсов тока не выполняется два или более раз, иногда нельзя получить эффект подавления разбрызгивания. Более предпочтительно число импульсов равно трем или более. В общем, чем больше общая толщина листа, тем в большей степени необходимо увеличивать число импульсов, но число импульсов равно предпочтительно 50 или меньше.

[0059] Применяя настоящее изобретение к поверхностно-обработанному горячештампованному стальному листу, обработанному оксидом цинка на своей поверхности, как на первом этапе импульсной подачи тока, например, предпочтительным является повторение подачи тока и отсутствие подачи тока 5,5-12 кА при длительности импульса 8,3-20 мс (0,5-1 период на частоте 50 Гц или 60 Гц) три – 25 раз.

[0060] Способ точечной контактной сварки настоящего изобретения выполняется на втором этапе импульсной подачи тока после первого этапа импульсной подачи тока. Можно выполнить первый этап импульсной подачи тока для расширения пути прохождения тока (участка точечного сварного соединения) и после этого выполнить второй этап импульсной подачи тока для увеличения размера ядра сварной точки.

[0061] На втором этапе импульсной подачи тока вырабатывается ток в виде импульсов тока и тем самым поддерживается умеренное выделение тепла из стального листа. В дополнение, можно заставить контактные поверхности колебаться за счет теплового расширения и сжатия, поэтому можно сильно повредить оксидный слой с высокой температурой плавления. В связи с этим, можно сформировать множество точек проводимости (областей, где фактически протекает электрический ток) между электродами и стальными листами и на контактной поверхности раздела между одним стальным листом и другим стальным листом, и можно подавить возрастание плотности тока на контактной поверхности и подавить внезапный рост ядра сварной точки. Благодаря этим действиям можно расширить подходящий диапазон значений тока (диапазон значений тока второй подачи тока, не вызывающей разбрызгивание и дающей в результате размер ядра сварной точки, равный 4√t или более) до 1,5 кА или более, без возникновения внутреннего разбрызгивания и внешнего разбрызгивания вплоть до высокого значения тока.

[0062] На втором этапе импульсной подачи тока достаточно увеличить размер ядра сварной точки, предпочтительно увеличить минимальный сварочный ток на втором этапе импульсной подачи тока выше максимального сварочного тока на первом этапе импульсной подачи тока. Как объяснено выше, на фактической линии массового производства иногда различные внешние факторы приводят к тому, что желательный размер ядра сварной точки нельзя получить даже при выполнении второй подачи импульсов тока со значением тока, оцененным на уровне тестируемого образца тока нижнего предела тока или более. Однако за счет установки минимального сварочного тока на втором этапе импульсной подачи тока выше, чем максимальный сварочный ток на первом этапе импульсной подачи тока, становится возможным более стабильное увеличение размера ядра сварной точки. Минимальный сварочный ток на втором этапе импульсной подачи тока предпочтительно выше, чем максимальный сварочный ток на первом этапе импульсной подачи тока на 0,5 кА или более.

[0063] Время подачи тока в расчете на один импульс на втором этапе импульсной подачи тока равно предпочтительно 5-60 мс. Если время подачи тока составляет менее чем 5 мс, время нагрева становится коротким, и выделения тепла недостаточно, хотя при времени подачи тока более 60 мс, время нагрева является слишком продолжительным, и увеличивается вероятность возникновения внешнего разбрызгивания и внутреннего разбрызгивания. Время подачи тока составляет более предпочтительно 15 мс или более. Кроме того, время подачи тока составляет более предпочтительно 45 мс или меньше, еще более предпочтительно 25 мс или меньше.

[0064] Сварочный ток на втором этапе импульсной подачи тока предпочтительно 5,0-16,0 кА. Обычно, если время подачи тока при подаче импульсов тока увеличивается, верхний предел тока падает. Сварочный ток предпочтительно регулируется соответствующим образом, и разбрызгивание не происходит в диапазоне 5,0-16,0 кА, исходя из баланса со временем подачи тока. Сварочный ток предпочтительно устанавливается в диапазоне I2-0,3 кА или менее при достижении верхнего предела тока I2 на втором этапе импульсной подачи тока (кА). Кроме того, чтобы упростить установку устройства управления током машины для точечной сварки, предпочтительно устанавливать сварочный ток на первом этапе на постоянное значение.

[0065] Время отсутствия подачи тока на втором этапе импульсной подачи тока равно предпочтительно 5-60 мс за исключением завершающей стадии. Если время отсутствия подачи тока составляет менее чем 5 мс, отсутствие подачи тока становится коротким, и охлаждение недостаточно, поэтому существует вероятность возникновения внутреннего разбрызгивания и внешнего разбрызгивания. С другой стороны, если время отсутствия подачи тока составляет более 60 мс, эффективность охлаждения становится слишком большой, и становится затруднительным увеличение размера ядра сварной точки. Время отсутствия подачи тока предпочтительно составляет 45 мс или более, более предпочтительно 25 мс или меньше.

[0066] Время отсутствия подачи тока между первым этапом импульсной подачи тока и вторым этапом импульсной подачи тока равно предпочтительно 5-120 мс. Если это время отсутствия подачи тока составляет менее чем 5 мс, во время второго этапа импульсной подачи тока происходит большое выделение тепла. Разбрызгивание происходит даже при низком значении тока. С другой стороны, если это время отсутствия подачи тока составляет более чем 120 мс, ядро сварной точки охлаждается, нижний предел тока для получения целевого размера ядра сварной точки повышается на втором этапе подачи импульсов тока, и, в результате, подходящий диапазон значений тока становится более узким. Время отсутствия подачи тока между этапами равно предпочтительно 10 мс или более, более предпочтительно 15 мс или более. Кроме того, время отсутствия подачи тока между этими этапами является предпочтительно 60 мс или меньше, более предпочтительно 50 мс или меньше. Следует отметить, что, когда после второго этапа импульсной подачи тока выполняется этап подачи импульсов тока, время отсутствия подачи тока между вторым и третьим этапами импульсной подачи тока особенно не ограничивается.

[0067] Предпочтительно, чтобы число импульсов на втором этапе импульсной подачи тока было равно по меньшей мере трем или более. Это связано с тем, что, если число импульсов равно трем или менее, иногда нельзя по существу объяснить эффект увеличения размера ядра сварной точки. Более предпочтительно, число импульсов равно шести или более. В общем, чем больше общая толщина листа, тем в большей степени необходимо увеличивать число импульсов, но даже в случае, если число импульсов более 50, эффект имеет тенденцию насыщения, поэтому число импульсов равно предпочтительно 50 или менее.

[0068] При использовании горячештампованного стального листа или другого высокопрочного материала, после второго этапа подачи импульсов тока, можно также выполнить дополнительную следующую подачу тока или подачу импульсов тока после второго этапа подачи импульсов тока. За счет выполнения дополнительной подачи тока после второго этапа импульсной подачи тока облегчается сегрегация фосфора при затвердевании стали в ядре сварной точки, и ядро сварной точки приобретает структуру отпущенного мартенсита, поэтому получены преимущества, связанные с тем, что повышается пластичность ядра сварной точки, и можно повысить прочность ядра сварной точки.

[0069] Система подачи тока на втором этапе импульсной подачи тока настоящего изобретения показана на фиг.10. На фиг.10А показан наклон вверх при второй подаче импульса тока, в то время как на фиг.10В показана прямоугольная форма импульса после наклона вверх. Кроме того, на фиг.10C показана форма импульса, включающая в себя наклон вниз после прямоугольной формы импульса, и на фиг.10D показан наклон вниз и наклон вверх. Кроме того, на фиг.10E показана форма импульса с наклоном вверх только в начале второй подачи импульса тока. На фиг.10F представлен вид, показывающий картину дополнительной последовательности подачи импульсов тока после второй подачи импульсов тока.

[0070] В способе точечной контактной сварки согласно настоящему изобретению можно дополнительно предусмотреть этап удержания без подачи рабочего тока, но с использованием электрода для сжатия стальных листов после первого этапа импульсной подачи тока и второго этапа подачи импульсов тока. Предусматривая этап удержания можно уменьшить образование усадочных трещин в ядре сварной точки. Время удержания при выполнении этапа удержания не ограничивается особым образом, но если время удержания является слишком продолжительным, это может привести к увеличению периода времени, поэтому он предпочтительно равен 300 мс или менее.

[0071] Ниже будут приведены примеры для более подробного пояснения настоящего изобретения, но настоящее изобретение не ограничивается этими примерами.

Пример 1

[0072] Применяя машину для точечной сварки на основе источника питания постоянного тока инверторного типа, оснащенную электродом DR-типа (медь с диспергированным алюминием) с диаметром наконечника 6 мм и наконечником R40 мм, два отожженных под давлением, алюминированных, горячештампованных стальных листа с покрытием ZnO, класса 1500 МПа и толщиной 1,0 мм сваривались с помощью точечной контактной сварки. Был изготовлен испытуемый образец, который подвергался точечной контактной сварке, имел форму полосы шириной 30 мм и длиной 100 мм. Следует отметить, что алюминированный горячештампованный стальной лист с пленочным покрытием на основе ZnO, который используется в настоящем варианте осуществления, изготавливался следующим образом.

[0073] При использовании холоднокатаного стального листа толщиной 1,0 мм для нанесения гальванического покрытия на основе Al применялся способ Сендзимира. Температура отжига в это время составляла около 800°C. Ванна нанесения гальванического покрытия на основе Al содержала Si: 9% и также содержала Fe, извлекаемое из стальной полосы. Количество гальванического осаждения регулировалось струйным способом с регулировкой его плотности на одной стороне на уровне 40 г/м2. Для того чтобы отрегулировать шероховатость поверхности слоя гальванического покрытия на основе Al, после нанесения гальванического покрытия во время охлаждения распылялась вода. После охлаждения алюминированного стального листа наносился раствор для обработки поверхности с помощью валика для нанесения покрытия, и лист подвергался термической обработке при температуре около 80°C. Раствор для обработки поверхности состоял из шлама "Nanotek Slurry", изготовленного компанией C.I. Kasei на основе ZnO, связующий элемент которого, состоящий из водорастворимой уретановой смолы, добавлялся в количестве не более 30% в твердом состоянии, и углеродная сажа для окраски добавлялась в количестве не более 10% в твердом состоянии. Количество осажденного покрытия измерялось по количеству Zn и составило 0,8 г/м2. Полученный таким образом стальной лист подвергался термической обработке в термической печи при температуре 900°C в течение 5 минут (нагревался в атмосфере воздуха), затем закалялся в водоохлаждаемом кристаллизаторе с целью получения тестируемого материала. Способ сварки представлен в таблице 1. Следует отметить, что силы сжатия на первом этапе импульсной подачи тока и втором этапе импульсной подачи тока имели постоянные значения (350 кгс).

[0074] После выполнения первого этапа импульсной подачи тока со значением тока, представленным в таблице 1, на втором этапе импульсной подачи тока изменялось значение тока, и проводились исследования размера ядра сварной точки и условия возникновения разбрызгивания. Сварочные токи на первом этапе импульсной подачи тока и на втором этапе импульсной подачи тока имели, соответственно, постоянные значения. В таблице 2 представлены подходящие диапазоны значений тока на втором этапе импульсной подачи тока с различными номерами тестирования.

[0075] Как будет понятно из таблицы 2, примеры изобретения позволяют увеличить верхний предел токов на втором этапе импульсной подачи тока даже при наложении друг на друга алюминированных горячештампованных стальных листов с покрытием на основе ZnO. Широкий подходящий диапазон значений токов выше 1,5 кА, более широкий, чем в сравнительном примере одностадийной подачи тока, в котором отсутствовал этап подачи импульсов тока, можно получить на уровне тестируемого образца. В связи с этим, за счет установки значения тока на втором этапе импульсной подачи тока на значение от значения 4√t⋅I, равного +1,5кА, до значения тока разбрызгивания, разбрызгивание не будет происходить даже при сварке реальных деталей, и даже в том случае, если возникнет нарушение нормальной работы из-за шунтирования и износа электродов, можно стабильно обеспечить часть точечной сварки с размером ядра сварной точки 4√t или более. С другой стороны, в сравнительных примерах в случае установки тока на значение 4√t⋅I, равное +1,5кА, возникают разбрызгивание.

Пример 2

[0076] Применяя машину для точечной сварки на основе источника питания постоянного тока инверторного типа со сжатием за счет давления сжатого воздуха, электрод DR-типа (медь, диспергированная алюминием) с диаметром наконечника 6 мм и наконечника R40 мм, стальной лист с отожженным гальваническим покрытием GA класса 270 МПа и толщиной 0,7 мм, отожженный алюминированный горячештампованный стальной лист с покрытием на основе ZnO, класса 1500 МПа и толщиной 1,0 мм и стальной лист без гальванического покрытия класса 440 МПа и толщиной 1,2 мм накладывались друг на друга и сваривались с помощью точечной контактной сварки. Форма тестируемого образца при точечной контактной сварке имела форму полосы шириной 30 мм и длиной 100 мм. Следует отметить, что алюминированный горячештампованный стальной лист с пленочным покрытием на основе ZnO изготавливался так же, как и в примере 1. Способ сварки показан в таблице 2. Следует отметить, что сила сжатия имела постоянное значение (350 кгс) на первом этапе импульсной подачи тока и на втором этапе подачи импульсов тока.

[0077] Таким же образом, как и в примере 1, после выполнения первого этапа импульсной подачи тока при значении тока, указанном в таблице 1, значение тока на втором этапе импульсной подачи тока изменялось для исследования размера ядра сварной точки и условия возникновения разбрызгивания. Сварочные токи на первом этапе импульсной подачи тока и втором этапе импульсной подачи тока имели, соответственно, постоянные значения. Подходящие диапазоны значений тока на втором этапе импульсной подачи тока с номерами тестирования представлены в таблице 3.

[0078] Как будет понятно из таблицы 3, примеры изобретения показывают, что верхний предел тока можно увеличить на втором этапе подачи импульсов тока, поэтому можно получить более широкий подходящий диапазон значений тока по сравнению со сравнительными примерами, в которых отсутствует этап импульсной подачи тока и выполняется одностадийная подача тока.

[0079] Настоящее изобретение обеспечивает широкий подходящий диапазон значений тока более 2,0 кА на уровне тестируемого образца даже с комбинацией листов, предназначенных для точечной контактной сварки трех наложенных друг на друга листов вокруг дверного проема, таких как рейлинги на крыше, центральные стойки кузова, боковые уплотнения и т.д. автомобиля. В связи с этим, в настоящем изобретении за счет установки значения тока на втором этапе импульсной подачи тока на значение от значения 4√t⋅I, равного +1,5 кА, до значения тока разбрызгивания, разбрызгивание не будет возникать даже при сварке реальных деталей и даже при нарушении нормальной работы из-за шунтирования и износа электродов можно стабильно выполнить детали, сваренные с помощью точечной контактной сварки с размером ядра сварной точки 4√t или более. С другой стороны, в сравнительных примерах в случае установки тока на значение 4√t⋅I, равное +1,5 kA, возникает разбрызгивание.

Пример 3

[0080] Применяя машину для точечной сварки на основе источника питания постоянного тока инверторного типа со сжатием серводвигателем, оснащенную электродом DR-типа (хром-медь) с диаметром наконечника 6 мм и наконечником R40 мм, два горячештампованных стальных листа с отожженным гальваническим покрытием GA (количество осажденного гальванического покрытия перед горячей штамповкой: 55 гр/м2 на сторону, условия нагрева: 900°C, 4 минуты, нагрев в термической печи), класса 1500 МПа и толщиной 1,6 мм накладывались друг на друга и сваривались с помощью точечной контактной сварки. Способ сварки представлен в таблице 3. Тестируемый образец для точечной контактной сварки имел форму полосы шириной 30 мм и длиной 100 мм. Следует отметить, что сила сжатия имеет постоянное значение (350 кг) на первом этапе импульсной подачи тока и втором этапе подачи импульсов тока.

[0081] Таким же образом, как и в примере 1, авторы изобретения выполняли первый этап импульсной подачи тока при значении тока, представленном в таблице 1, затем изменяли значение тока на втором этапе импульсной подачи тока и исследовали размер ядра сварной точки и условия возникновения разбрызгивания. Сварочные токи на первом этапе импульсной подачи тока и втором этапе подачи импульсов тока, соответственно, имеют постоянные значения. Подходящие диапазоны значений тока второго этапа импульсной подачи тока с различными номерами тестирования представлены в таблице 4.

[0082] Как будет понятно из таблицы 4, в примерах изобретения верхний предел тока можно повысить на втором этапе подачи импульсов тока, поэтому можно получить широкий 1,5 кА или более подходящий диапазон значений тока на уровне тестируемого образца даже по сравнению со сравнительными примерами, в которых отсутствует этап импульсной подачи тока и выполняется одностадийная подача тока. В связи с этим, в настоящем изобретении за счет установки значения тока на втором этапе подачи импульсов от значения тока 4√t⋅I, равного +1,5 кА, до значения тока разбрызгивания, разбрызгивание не возникало даже при сварке реальных деталей и даже при возмущении из-за шунтирования и износа электродов, можно стабильно обеспечить точечную сварки части с размером ядра сварной точки 4√t или более. С другой стороны, в сравнительных примерах, в случае установки тока на значение 4√t⋅I, равное +1,5 kA, возникает разбрызгивание.

[0083]

[0084]

[0085]

Промышленная применимость

[0086] Согласно настоящему изобретению при точечной контактной сварке наложенных друг на друга высокопрочных стальных листов можно подавить возникновение как внешнего разбрызгивания, так и внутреннего разбрызгивания при увеличении размера ядра сварной точки при точечной контактной сварке даже в том случае, если используется инверторный источник питания постоянного тока. Поэтому в случае использования способа точечной контактной сварки согласно настоящему изобретению становится возможным эффективное и стабильное выполнение точечной контактной сварки даже стального листа, где легко происходит разбрызгивание, такого как поверхностно-обработанный горячештампованный стальной лист.

[0087] Кроме того, согласно способу точечной контактной сварки согласно настоящему изобретению, можно повысить качество внешнего вида боковых панелей и других частей кузова автомобиля путем подавления возникновения разбрызгивания. Кроме того, можно предотвратить разбрызгивание из-за прилипания к подвижным частям робототехнического устройства и тем самым улучшить рабочую скорость робототехнического устройства. Кроме того, можно устранить дальнейшие процессы, сопровождающие возникновение разбрызгивания, такие как снятие заусенцев, поэтому можно повысить эффективность работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2014 |

|

RU2633413C2 |

| СБОРОЧНАЯ ЕДИНИЦА, СОДЕРЖАЩАЯ ПО МЕНЬШЕЙ МЕРЕ ДВЕ МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ | 2019 |

|

RU2765968C1 |

| СБОРОЧНАЯ ЕДИНИЦА, СОДЕРЖАЩАЯ ПО МЕНЬШЕЙ МЕРЕ ДВЕ МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ | 2019 |

|

RU2762309C1 |

| СПОСОБ СВАРКИ ДЛЯ ИЗГОТОВЛЕНИЯ СБОРНОЙ КОНСТРУКЦИИ ИЗ ПО МЕНЬШЕЙ МЕРЕ ДВУХ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК | 2019 |

|

RU2764247C1 |

| СВАРНОЕ СОЕДИНЕНИЕ, ПОЛУЧЕННОЕ ТОЧЕЧНОЙ СВАРКОЙ, И СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2015 |

|

RU2660431C2 |

| ТОЧЕЧНО-СВАРНОЕ СОЕДИНЕНИЕ И СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2014 |

|

RU2633414C2 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2016 |

|

RU2689293C1 |

| СПОСОБ СВАРКИ ВНАХЛЕСТКУ УЧАСТКА, СПОСОБ ИЗГОТОВЛЕНИЯ СВАРЕННОГО ВНАХЛЕСТКУ ЭЛЕМЕНТА, СВАРЕННЫЙ ВНАХЛЕСТКУ ЭЛЕМЕНТ И АВТОМОБИЛЬНАЯ ДЕТАЛЬ | 2013 |

|

RU2606667C2 |

| СПОСОБ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 2014 |

|

RU2633409C2 |

| СПОСОБ СВАРКИ | 2022 |

|

RU2826435C2 |

Изобретение может быть использовано при точечной сварке высокопрочных стальных листов с использованием инверторного источника питания постоянного тока. Осуществляют изменяемое управление временем подачи тока, интервалами между импульсами тока и сварочными током. Проводят два или более этапов импульсной подачи тока. Соотношение между временем подачи тока, временем отсутствия подачи тока и сварочным током представлено в виде множества следующих друг за другом импульсов тока. Первый этап импульсной подачи тока является начальным этапом подачи импульсов тока, причем минимальный сварочный ток на втором этапе импульсной подачи тока выше, чем максимальный сварочный ток на упомянутом первом этапе импульсной подачи тока. Способ обеспечивает размер ядра, соответствующий толщине листа, при подавлении возникновения внутреннего и внешнего разбрызгивания. 6 з.п. ф-лы, 10 ил., 3 табл., 3 пр.

1. Способ точечной контактной сварки наложенных стальных листов, включающих высокопрочный стальной лист, причем точечную контактную сварку осуществляют

с использованием системы подачи тока, выполненной с возможностью импульсной подачи тока посредством сварочного инверторного источника питания постоянного тока, при этом

во множестве импульсов тока при импульсной подаче тока с соответствующими импульсами тока осуществляют изменяемое управление временем подачи тока, интервалами между импульсами тока, которые определяются как время отсутствия подачи тока, и сварочными токами, подаваемыми с помощью импульсов тока,

причем способ осуществляют в два или более этапов импульсной подачи тока из группы импульсов тока, с помощью которой соотношение между упомянутым временем подачи тока и упомянутым временем отсутствия подачи тока и упомянутым сварочным током можно единообразно представить в виде множества следующих друг за другом упомянутых импульсов тока,

при этом при осуществлении упомянутого первого этапа импульсной подачи тока в качестве начального этапа подачи импульсов тока и следующего упомянутого второго этапа подачи импульсов тока,

минимальный сварочный ток на упомянутом втором этапе импульсной подачи тока выше, чем максимальный сварочный ток на упомянутом первом этапе импульсной подачи тока.

2. Способ точечной контактной сварки по п.1, в котором на упомянутом первом этапе импульсной подачи тока подают два или более импульсов тока, причем время подачи импульсов тока равно соответственно 5-60 мс и время отсутствия подачи тока равно 5-60 мс,

на упомянутом втором этапе импульсной подачи тока подают три или более импульсов тока, причем время подачи импульсов тока равно соответственно 5-60 мс, время отсутствия подачи тока равно 5-60 мс, и

время отсутствия подачи тока между упомянутым первым этапом импульсной подачи тока и упомянутым вторым этапом импульсной подачи тока равно 5-120 мс.

3. Способ точечной контактной сварки по п.1 или 2, в котором сварочный ток на упомянутом первом этапе импульсной подачи тока равен от более 5,0 до 14,0 кА, в то время как сварочный ток на упомянутом втором этапе импульсной подачи тока равен 5,0-16,0 кА.

4. Способ точечной контактной сварки по п.1 или 2, в котором минимальный сварочный ток на упомянутом втором этапе импульсной подачи тока на 0,5 кА или более превышает максимальный сварочный ток на упомянутом первом этапе импульсной подачи тока.

5. Способ точечной контактной сварки по п.1 или 2, в котором сварочный ток на упомянутом первом этапе импульсной подачи тока имеет постоянное значение и сварочный ток на упомянутом втором этапе подачи импульсной подачи тока имеет постоянное значение.

6. Способ точечной контактной сварки по п.1 или 2, в котором на поверхность упомянутого высокопрочного стального листа нанесено пленочное покрытие на основе цинка или пленочное покрытие на основе алюминия.

7. Способ точечной контактной сварки по п.1 или 2, в котором упомянутый высокопрочный стальной лист представляет собой горячештампованный стальной лист.

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ОЦИНКОВАННЫХ СТАЛЬНЫХ ЛИСТОВ | 2002 |

|

RU2243071C2 |

| JP 2012030274 A, 16.02.2012 | |||

| СПОСОБ МНОГОИМПУЛЬСНОЙ ТОЧЕЧНОЙ СВАРКИ | 0 |

|

SU197796A1 |

| JP 2010247215 A, 04.11.2010. | |||

Авторы

Даты

2018-08-08—Публикация

2014-12-18—Подача