Область техники

[0001] Настоящее изобретение относится к способу точечной контактной сварки высокопрочных стальных листов, в частности, оно относится к способу точечной контактной сварки, используемому при изготовлении деталей и кузовов автомобилей и подобного.

Уровень техники

[0002] В автомобильной промышленности для защиты окружающей среды стремятся снизить расход топлива за счет уменьшения веса кузовов автомобилей, а также повысить безопасность при столкновении. По этой причине постоянно идет поиск решений, позволяющих применять высокопрочные стальные листы для уменьшения толщины элементов конструкции кузова автомобиля и их оптимизации, чтобы снизить вес кузова и повысить безопасность при столкновении.

[0003] В качестве способа сварки при изготовлении деталей автомобилей или сборке кузовов автомобилей используется, главным образом, точечная контактная сварка (ниже также иногда называемая "точечной сваркой"). Показателями качества сварного элемента, полученного при помощи точечной сварки, являются прочность на растяжение и усталостная прочность. Прочность сварного элемента на растяжение включает прочность на срез при растяжении (TSS), измеряемую при приложении растягивающей нагрузки в направлении среза, и прочность при поперечном растяжении (CTS), измеряемую при приложении растягивающей нагрузки в поперечном направлении. Кроме того, усталостная прочность сварного элемента включает прочность на срез при растяжении при воздействии циклических нагрузок, измеряемую при приложении растягивающей нагрузки в направлении среза, и прочность при поперечном растяжении при воздействии циклических нагрузок, измеряемую при приложении растягивающей нагрузки в поперечном направлении.

[0004] С другой стороны, при точечной сварке высокопрочных стальных листов имеется проблема в виде замедленного разрушения (водородного охрупчивания). На это замедленное разрушение влияют, главным образом, три фактора - твердость стальных листов, остаточные механические напряжения и количество водорода в стальном листе.

[0005] Высокопрочные стальные листы, кроме С, в большом количестве содержат химические элементы, способствующие значительному повышению твердости в случае необходимости повышения прочности, например, Si, Mn и т.д. В сварном соединении, получаемом путем точечной сварки высокопрочных стальных листов, в ходе нагрева и охлаждения во время сварки твердость в зоне сварки повышается, так как в ней возникает мартенситная структура. Кроме того, из-за локальных расширения и сжатия во время превращения, в сварном соединении в зоне сварки увеличиваются растягивающие остаточные механические напряжения.

[0006] Из-за указанных причин зона сварки сварного соединения, полученного путем точечной сварки высокопрочных стальных листов, имеет повышенную твердость и увеличенные растягивающие остаточные механические напряжения, поэтому эта зона является местом, где облегчается замедленное разрушение в случае проникновения водорода. Если происходит такое замедленное разрушение, нельзя обеспечить достаточный уровень прочности на растяжение и усталостной прочности, являющихся, как указано выше, показателями качества сварного соединения. Кроме того, если в эту область (трещину) проникает влага, появляется проблема в виде возникновения коррозии, что приводит к дальнейшему падению прочности. Эти проблемы входят в число причин, препятствующих уменьшению веса кузовов автомобилей (уменьшению толщины) за счет использования высокопрочных стальных листов.

[0007] С учетом сложившейся ситуации, в данной области техники известно пропускание электрического тока, обеспечивающего термическую обработку, после того, как прошло заранее определенное время после окончания пропускания электрического тока в ходе точечной сварки, с целью нагрева зоны сварного соединения с использованием высокой частоты, либо с отпуска этой зоны для снижения в ней твердости. Однако при использовании этой технологии увеличивается длительность процесса сварки, поэтому производительность падает, термическая обработка приводит к снижению твердости в зоне сварки, и в сварном металле (сварной точке) легко может возникнуть расслоение и произойти разрушение, и т.д.

[0008] В отличие от этого, в документе PLT1 описана технология повышения силы последующего сжатия, создаваемой сварочными электродами во время выдержки после окончания сварки, если сравнивать с силой первоначального сжатия, создаваемой сварочными электродами во время получения сварной точки при выполнении точечной сварки, с целью создания сжимающих остаточных механических напряжений вокруг зоны сварки.

Список литературы

Патентная литература

[0009] PTL1: Опубликованный японский патент № 2010-110816А

Сущность изобретения

Техническая проблема

[0010] Технология, описанная в документе PTL1, позволяет эффективным образом препятствовать замедленному разрушению за счет уменьшения растягивающих остаточных механических напряжений в зоне сварного соединения, но требуется препятствовать замедленному разрушению в еще большей степени.

[0011] С учетом такой ситуации, задачей настоящего изобретения является предложить способ точечной контактной сварки, позволяющий устойчивым образом получать сварное соединение, имеющее высокую стойкость к замедленному разрушению.

Устранение проблемы

[0012] Авторы изобретения глубоко изучили пути устранения указанной выше проблемы. Авторы изобретения посчитали, что для повышения стойкости соединения, полученного при помощи точечной сварки, к замедленному разрушению чрезвычайно важно уменьшить растягивающие остаточные механические напряжения вокруг зоны сварки. Поэтому они изучили условия сжатия в зоне сварки, создаваемого сварочными электродами после получения сварной точки, которые влияют на растягивающие остаточные механические напряжения вокруг этой зоны сварки.

[0013] В результате они обнаружили, что за счет пропускания электрического тока после создания сварной точки в условиях неоднократного выполнения цикла, содержащего повышение и снижение силы сжатия, действующей на зону сварного соединения (ниже называемого "проковкой"), можно поддерживать высокую температуру вокруг сварной точки в условиях одновременного приложения ударной нагрузки и способствовать пластической деформации поблизости от сварной точки. В результате можно уменьшить растягивающие остаточные механические напряжения на границе сварной точки, либо изменить их на сжимающие механические напряжения, и можно повысить стойкость сварного элемента к замедленному разрушению.

[0014] Настоящее изобретение было создано на основе указанной выше обнаруженной информации, и его сущностью является следующее:

[0015] Способ точечной контактной сварки множества стальных листов, перекрывающихся по меньшей мере в местах сварки, причем упомянутое множество включает по меньшей мере один стальной лист с прочностью на растяжение 980 МПа или более, и способ содержит следующие этапы в указанном порядке: [A] прикладывают силу Р1 (кН) сжатия к упомянутому множеству стальных листов при помощи сварочных электродов при пропускании тока I1 (кА); [B] пропускают ток Ic (кА) в течение времени tc (с) охлаждения при приложении силы Р1 сжатия; [C] выполняют два или более раз цикл повышения и снижения силы сжатия, заключающийся в пропускании тока I2 (кА) через сварочные электроды при приложении силы Р2 (кН) сжатия к упомянутому множеству стальных листов при помощи сварочных электродов в течение времени tf (с) сжатия и непосредственно следующим за ним приложении силы Р3 (кН) сжатия в течение времени ti (с) сжатия; [D] прикладывают силу Р2 сжатия в течение времени tf сжатия; и [E] снимают силу сжатия и прекращают пропускание тока, причем пропускаемый ток Ic соответствует приведенной далее формуле (1), пропускаемый ток I2 соответствует приведенной далее формуле (2), сила Р2 сжатия соответствует приведенной далее формуле (3), время tf сжатия соответствует приведенной далее формуле (4), сила Р3 сжатия соответствует приведенной далее формуле (5), и время ti сжатия соответствует приведенной далее формуле (6):

[0016]

Преимущества при применении изобретения

[0017] Согласно настоящему изобретению, после создания сварной точки выполняют проковку в зоне сварного соединения, в результате можно повысить стойкость сварного элемента к водородному охрупчиванию.

Краткое описание чертежей

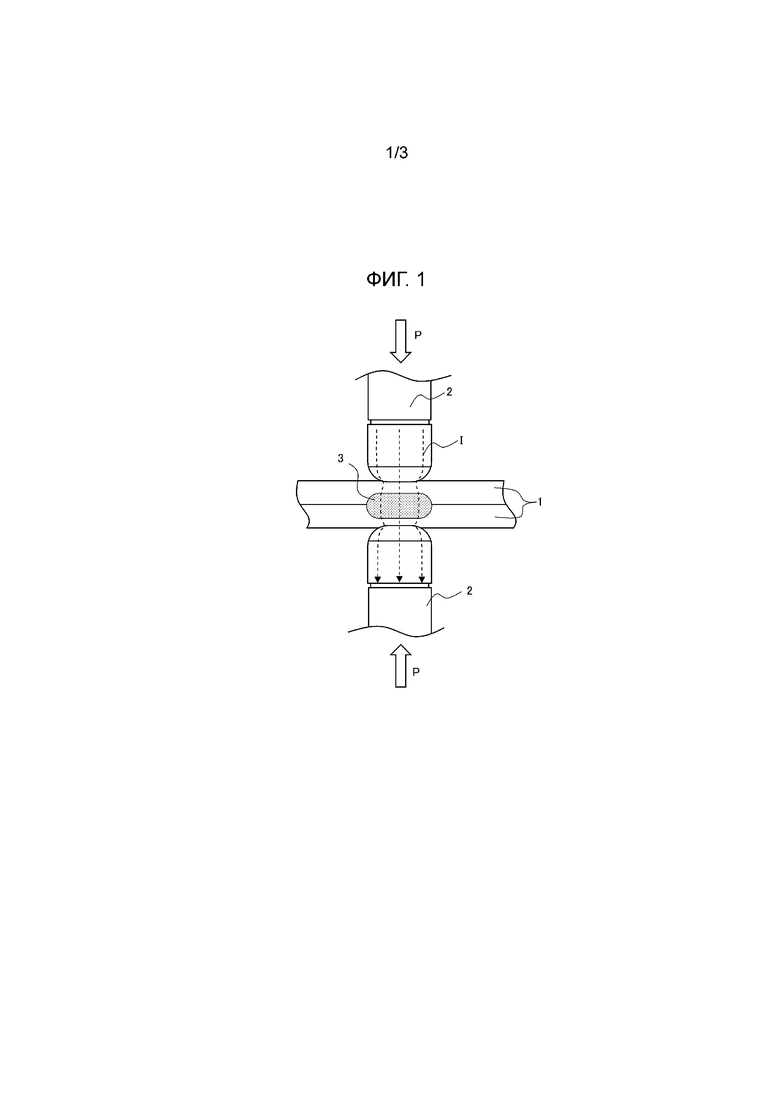

[0018] На Фиг.1 схематично показан способ сварки, соответствующий настоящему изобретению.

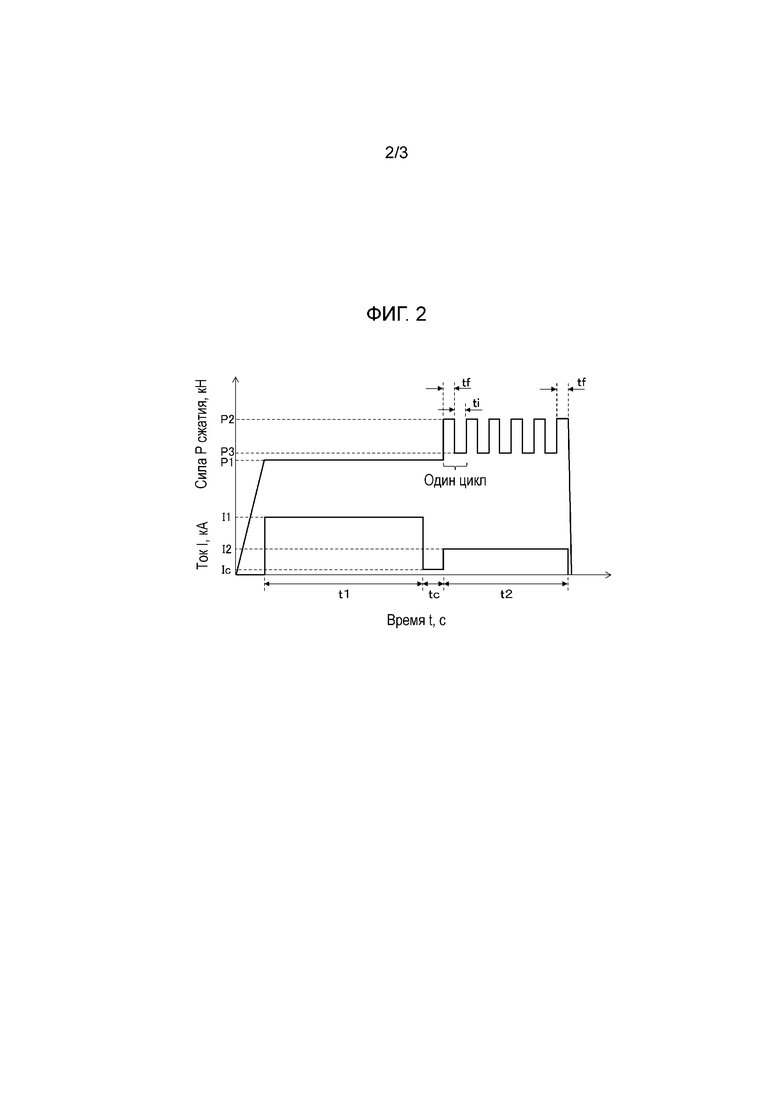

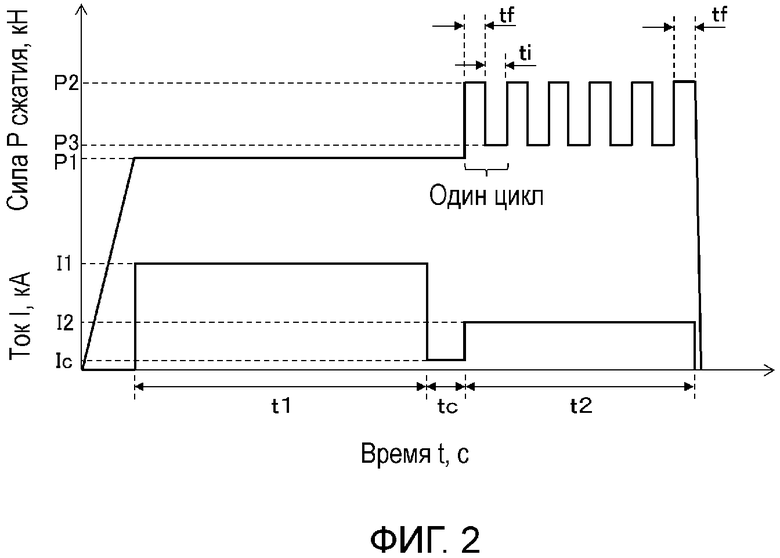

На Фиг.2 показана примерная схема приложения силы сжатия при помощи сварочных электродов и пропускания через них электрического тока.

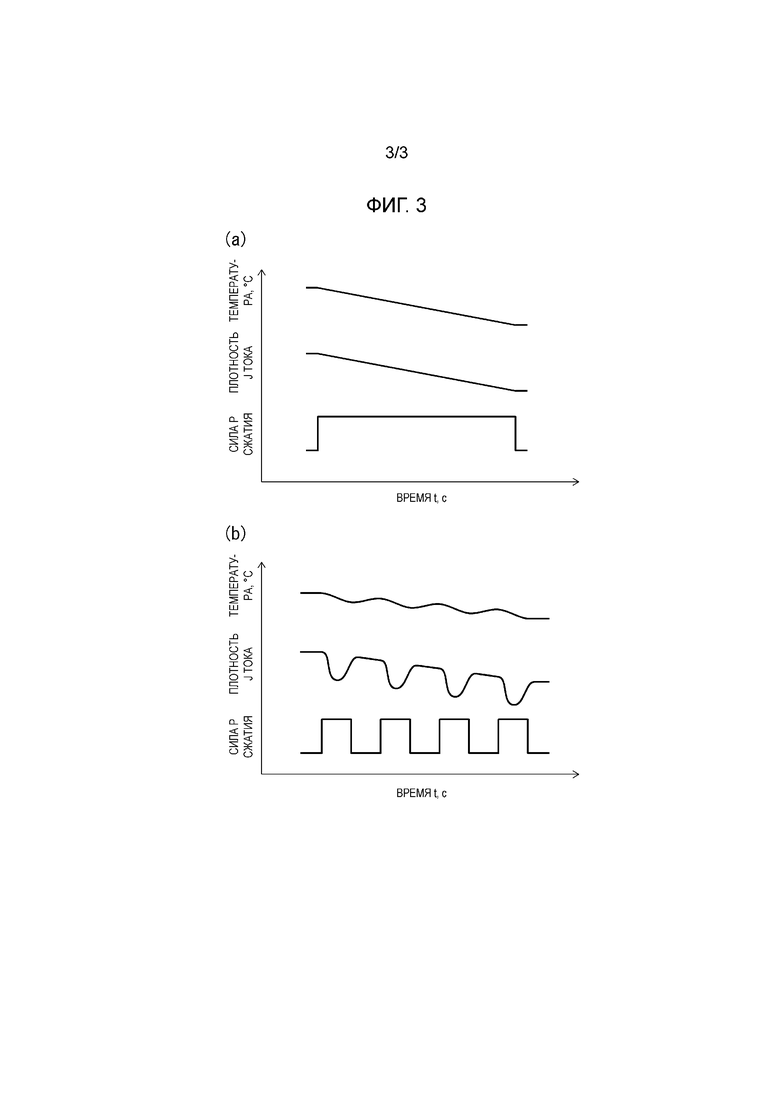

На Фиг.3А и 3В схематично показано изменение плотности электрического тока при изменении силы сжатия, действующей со стороны сварочных электродов, причем на Фиг.3А показан известный уровень техники, а на Фиг.3В показано настоящее изобретение.

Подробное описание вариантов реализации

[0019] Способ точечной контактной сварки, соответствующий настоящему изобретению (ниже называемый "способом сварки, соответствующим настоящему изобретению"), представляет собой способ соединения множества стальных листов, включающих по меньшей мере один стальной лист, имеющий прочность на растяжение 980 МПа или более, при помощи точечной контактной сварки, в котором после создания сварной точки выполняют проковку, заключающуюся в неоднократном выполнении цикла повышения и снижения силы сжатия, действующей на зону сварного соединения со стороны сварочных электродов.

[0020] Кроме того, во время создания сварной точки силу сжатия задают равной Р1 (кН), пропускаемый электрический ток задают равным I1 (кА), и время охлаждения задают равным tc (с). Чтобы соблюсти приведенную далее формулу (1), во время охлаждения пропускаемый электрический ток задают равным Ic (кА). В ходе проковки, чтобы соблюсти приведенные далее формулы (2) -(5) пропускаемый электрический ток задают равным I2 (кА), во время повышения силы сжатия силу сжатия задают равной Р2 (кН), время сжатия задают равным tf (с), во время снижения силы сжатия силу сжатия задают равной Р3 (кН), и время сжатия задают равным ti (с):

[0021]

[0022] Далее будут рассмотрены выполнение способа сварки, соответствующего настоящему изобретению, и базовая конфигурация этого способа.

[0023] На Фиг.1 способ сварки, соответствующий настоящему изобретению, показан в общих чертах. На Фиг.1 приведен разрез свариваемых деталей, выполненный в направлении по толщине. Сначала в способе, соответствующем настоящему изобретению, в качестве свариваемых деталей изготавливают множество стальных листов (ниже также называемое "набором листов"). Набор листов включает по меньшей один стальной лист с прочностью на растяжение 980 МПа или более (ниже также называемый "высокопрочным стальным листом").

[0024] Кроме того, как показано на Фиг.1, два стальных листа 1 накладывают один на другой, и, чтобы зажать места сварки в этих листах с двух сторон, используют сварочные электроды 2 из медного сплава и т.п., эти электроды также используют для приложения силы Р сжатия, равной Р1 (кН) при пропускании электрического тока I, равного I1 (кА) для получения расплавленного металла. После этого в течение времени охлаждения, которое составляет tc (с), при сохранении приложенной силы Р1 сжатия пропускают электрический ток, равный Ic (кА), отводят тепло при помощи сварочных электродов 2, которые охлаждаются водой, и обеспечивают распространение тепла в сами стальные листы, в результате чего между двумя стальными листами 1 возникает сварной металл (сварная точка) 3 с эллиптической формой в поперечном сечении.

[0025]

Если набор листов включает один или более высокопрочных стальных листов, во время охлаждения повышается твердость в зоне сварки в сварном соединении, полученном при помощи точечной сварки, а также в зоне термического влияния вокруг сварной точки 3 и в окрестностях этой зоны, и в них возникает мартенситная структура. Кроме того, во время охлаждения происходит термическая усадка. В частности, на границе сварной точки 3 возникают растягивающие остаточные механические напряжения.

[0026] Поэтому в способе сварки, соответствующем настоящему изобретению, после создания сварной точки при помощи точечной сварки, пропускают электрический ток I, равный I2 (кА) при одновременном выполнении проковки путем по меньшей мере двукратного выполнения цикла повышения и снижения силы сжатия, состоящего из приложения силы Р сжатия, равной Р2 (кН), в течение времени tf (с) сжатия и непосредственно следующего за ним приложения силы Р сжатия, равной Р3 (кН), в течение времени ti (с) сжатия. Далее будет рассмотрена схема приложения силы сжатия при помощи сварочных электродов и пропускания через них электрического тока во время точечной сварки и проковки.

[0027] На Фиг.2 показана примерная схема приложения силы сжатия при помощи сварочных электродов и пропускания через них электрического тока. Сначала будет рассмотрена схема приложения силы сжатия и пропускания электрического тока во время точечной сварки, когда создают сварную точку. Стальные листы сжимают при помощи сварочных электродов с силой Р1 сжатия. После того, как сила сжатия достигнет величины Р1, величину электрического тока задают равной I1. Это состояние поддерживают в течение времени t1 (с) сварки для получения расплавленного металла.

[0028] После того, как прошло время t1 сварки, пока прикладывается сила Р1 сжатия, в течение времени tc охлаждения пропускаемый электрический ток задают равным Ic, и расплавленный металл охлаждается и кристаллизуется с созданием сварного металла (сварной точки). При этом величину Ic пропускаемого электрического тока задают таким образом, чтобы соблюдалась приведенная выше формула (1).

[0029] Далее будет рассмотрена схема приложения силы сжатия и пропускания электрического тока во время проковки. После того, как прошло время tc охлаждения, пропускаемый электрический ток задают равным I2. Величину I2 пропускаемого электрического тока задают таким образом, чтобы соблюдалась приведенная выше формула (2). Кроме того, состояние с пропусканием тока I2 поддерживают в течение времени t2 (с) сварки для выполнения проковки.

[0030] Кроме того, при начале пропускания тока I2 при помощи сварочных электродов прикладывают силу Р2 сжатия, которую поддерживают в течение времени tf сжатия. При этом силу Р2 сжатия задают таким образом, чтобы соблюдалась приведенная выше формула (3), и время tf сжатия задают таким образом, чтобы соблюдалась приведенная выше формула (4).

[0031] Сразу после того, как прошло время tf сжатия, в течение времени ti сжатия прикладывают силу Р3 сжатия. При этом силу Р3 сжатия задают таким образом, чтобы соблюдалась приведенная выше формула (5), и время ti сжатия задают таким образом, чтобы соблюдалась приведенная выше формула (6). Эти повышение силы сжатия до величины P2 и снижение силы сжатия до величины Р3 задают как один цикл, и этот цикл выполняют два или более раз.

[0032] После неоднократного выполнения этого цикла повышения и снижения силы сжатия, в течение времени tf сжатия прикладывают силу Р2 сжатия, после этого силу сжатия делают равной нулю, и прекращают пропускать электрический ток. При этом силу Р2 сжатия задают таким образом, чтобы соблюдалась приведенная выше формула (3), и время tf сжатия задают таким образом, чтобы соблюдалась приведенная выше формула (4).

[0033] При таком выполнении проковки после создания сварной точки можно повысить стойкость сварного элемента к замедленному разрушению и, кроме того, повысить усталостную прочность. Причина повышения стойкости к замедленному разрушению неясна, но предполагается, что при выполнении проковки в зоне сварного соединения при определенной температуре, то есть, при неоднократном повышении и снижении силы сжатия, в этой зоне возникает пластическая деформация, и можно уменьшить растягивающие остаточные механические напряжения, например, как при прижатии валиком после сварки или при обработке ударным воздействием ультразвука.

[0034] На Фиг.3А и 3В в общих чертах показано изменение плотности электрического тока в материалах и изменение температуры вокруг сварной точки во время сжатия свариваемых деталей при помощи сварочных электродов. На Фиг.3А показан случай задания постоянной силы сжатия, а на Фиг.3В показан случай неоднократного выполнения цикла повышения и снижения силы сжатия. Если задать силу сжатия постоянной, как на Фиг.3А, пластическая деформация в свариваемых деталях увеличивается с течением времени, а плотность электрического тока монотонно уменьшается. В результате температура вокруг сварной точки также постепенно падает с изменением плотности электрического тока.

[0035] С другой стороны, если неоднократно повышать и снижать силу сжатия, как на Фиг.3В, плотность электрического тока также повышается и снижается вместе с ней. В результате температура вокруг сварной точки также изменяется при изменении плотности электрического тока. Благодаря этому можно поддерживать температуру вокруг сварной точки в определенном диапазоне.

[0036] Отметим, что плотность электрического тока на Фиг.3А представлена для случая использования источника питания постоянного тока. В случае источника питания переменного тока, во время его пропускания электрический ток увеличивается и уменьшается, в результате чего обеспечивается такая же плотность электрического тока, как показано на Фиг.3В, но сила сжатия является постоянной, поэтому нельзя уменьшить растягивающие остаточные механические напряжения в зоне сварного соединения или заменить их на сжимающие механические напряжения.

[0037] Кроме того, в случае, показанном на Фиг.3А, после приведения сварочных электродов в контакт со свариваемыми деталями, в определенном месте продолжается сжатие, поэтому в этом месте возникает деформация. С другой стороны, в случае, показанном на Фиг.3В, сила сжатия повышается и снижается, поэтому пластическая деформация в зоне сварного соединения становится равномерной.

[0038] В представленном варианте способа точечной контактной сварки, соответствующего настоящему изобретению, во время проковки пропускают ток I2, поэтому температура в зоне сварного соединения становится высокой, уменьшается предел текучести, и во время проковки облегчается пластическое деформирование. За счет неоднократного повышения и снижения в это время силы сжатия, выполняемого для увеличения и уменьшения плотности электрического тока, можно поддерживать температуру вокруг сварной точки в пределах температурного диапазона, облегчающего пластическое деформирование, даже при выполнении цикла увеличения и уменьшения силы сжатия свариваемых деталей множество раз. Как предполагается, это способствует уменьшению растягивающих остаточных механических напряжений.

[0039] Помимо этого, увеличение и уменьшение силы сжатия во время проковки приводит к увеличению и уменьшению площади контакта электродов и зоны сварного соединения. В состоянии, когда плотность электрического тока и, следовательно, температура находятся в подходящем диапазоне, имеет место локальное увеличение или уменьшение нагрузки на единицу площади контакта, то есть, механических напряжений, поэтому предполагается, что пластическое деформирование развивается еще сильнее. В дополнение к этому, по-видимому, структура в зоне сварного соединения становится мельче, разделяются области, в которых происходит кристаллизация и ликвация химических элементов, вызывающих охрупчивание, и т.д. и повышается стойкость к замедленному разрушению.

[0040] Настоящее изобретение имеет указанную выше базовую конфигурацию. Далее последовательно будут рассмотрены необходимые условия и предпочтительные условия при реализации настоящего изобретения.

[0041] Множество стальных листов

Прочность стальных листов на растяжение

По меньшей мере одна из деталей, которые должны быть сварены при помощи точечной сварки, то есть, стальных листов, представляет собой высокопрочный стальной лист с прочностью на растяжение 980 МПа или более. Если прочность на растяжение меньше 980 МПа, растягивающие остаточные механические напряжения, возникающие в зоне сварного соединения, также являются низкими, поэтому замедленное разрушение не является столь серьезной проблемой. По этой причине способ сварки, соответствующий настоящему изобретению, относится к набору листов, включающему по меньшей мере один стальной лист, имеющий прочность на растяжение 980 МПа или более. Кроме того, верхний предел прочности высокопрочного стального листа на растяжение конкретным образом не регламентирован.

[0042] Возможные наборы стальных листов включают не только варианты, в которых все стальные листы имеют прочность на растяжение 980 МПа или более, но также варианты, в которых только один имеет такую прочность на растяжение. Например, возможные наборы также включают вариант сварки стального листа, имеющего прочность на растяжение 980 МПа или более, и стального листа, имеющего прочность на растяжение меньше 980 МПа.

[0043] Типы и химический состав стальных листов

Типы и химический состав стальных листов конкретным образом не ограничиваются. Химический состав стальных листов можно подходящим образом выбрать так, чтобы обеспечить нужную прочность на растяжение (980 МПа или более) в указанных выше высокопрочных стальных листах. Кроме того, конкретным образом не ограничивается эквивалентное содержание Ceq углерода в стальных листах. В качестве примера можно привести 0,20% по массе или более. Здесь Ceq=C+Si/24+Mn/6. В основе этого лежит Ceq по стандарту WES (Japan Welding Engineering Society - Общество сварочной техники Японии).

[0044] Толщина стальных листов

Толщина стальных листов конкретным образом не ограничивается и может быть задана в диапазоне 0,5-3,2 мм. Эффект в виде повышения стойкости зоны сварного соединения к замедленному разрушению достигается, даже если толщина меньше 0,5 мм, но нагрузка на зону сварного соединения во время испытания на растяжение, которая создает механические напряжения, является низкой, и, кроме того, являются низкими растягивающие остаточные механические напряжения, возникающие в зоне сварного соединения, поэтому замедленное разрушение не является быстрым. Кроме того, эффект в виде повышения стойкости зоны сварного соединения к замедленному разрушению достигается, даже если толщина превышает 3,2 мм, но при этом иногда становится трудно уменьшить вес компонентов.

[0045] Пленки, созданные в результате обработки поверхности стальных листов

Упомянутое множество стальных листов может включать один или более стальных листов, имеющих на одной или обеих поверхностях пленку, созданную в результате обработки поверхности. "Пленки, созданные в результате обработки поверхности" включают плакирующие покрытия. Кроме того, можно также допустить, что они будут включать красочное покрытие и т.д. В качестве примеров создания плакирующего покрытия можно привести нанесение гальванического покрытия, плакирование алюминием, плакирование цинком-никелем, плакирование цинком-железом, плакирование цинком-алюминием-магнием и т.д. В качестве методов плакирования можно привести нанесение покрытия путем погружения в расплав, электроосаждение и т.д.

[0046] Форма стальных листов

Необязательно, чтобы стальные листы в целом имели плоскую форму, достаточно, чтобы плоскую форму имели по меньшей мере места, где выполняется сварка. Например, это могут быть изготовленные из листа детали, которые включают фланцы, возникшие в результате штамповки с получением сечения в виде трапеции. Количество накладываемых друг на друга стальных листов не ограничивается двумя, и их может быть три или более. Кроме того, тип, химический состав и толщина стальных листов могут быть одинаковыми или могут отличаться. Кроме того, форма стальных листов не ограничивается незамкнутой. Детали из листа также могут иметь замкнутую форму, полученную в результате сворачивания листа в трубу или превращения в другой заранее определенный элемент с наложением краев один на другой.

[0047]

Точечная сварка

Множество стальных листов были сварены при помощи точечной сварки с использованием электродов для зажимания мест сварки в этом множестве листов, при этом электроды прижимали к этим листам при пропускании электрического тока для получения расплавленного металла, отводили тепло за счет водяного охлаждения электродов и обеспечивали распространение тепла в сами эти листы после завершения пропускания электрического тока, чтобы быстро охладить расплавленный металл для его кристаллизации и создать между этими листами сварную точку с эллиптической формой в поперечном сечении.

[0048] Условия этой точечной сварки конкретным образом не ограничиваются. Например, электроды могут относиться к типу со сферической рабочей поверхностью и иметь диаметр вершины 6-8 мм, сила сжатия может быть задана равной 1,5-6,0 кН, время сварки может быть задано равным 0,1-1,0 секунды (5-50 циклов, частота 50 Гц), и пропускаемый электрический ток может быть задан равным 4-15 кА. Диаметр сварной точки может быть задан равным 3,0√t - 8,0√t, где t (мм) -толщина самого тонкого из стальных листов.

[0049] Базовая схема сжатия и пропускания электрического тока во время точечной сварки конкретным образом не ограничивается. Можно задавать силу сжатия, время сварки и пропускаемый электрический ток в указанных выше диапазонах и затем регулировать их подходящим образом с получением оптимальных параметров, соответствующих свариваемым деталям. Базовая схема сжатия и пропускания электрического тока может быть задана с такими параметрами, чтобы можно было получить требуемый размер сварной точки, и чтобы не происходило выплеска. Оптимальные параметры меняются в зависимости от прочности, толщины и других характеристик стальных листов. Отметим, что вместо того, чтобы сразу задавать величину пропускаемого электрического тока в начале пропускания тока, также можно постепенно увеличивать (наклон вверх) электрический ток, начиная с 0 (нуля) или низкой величины больше 0, до тех пор, пока он не станет равным пропускаемому.

[0050] Время tc охлаждения, ток Ic, пропускаемый во время охлаждения

После того, как при выполнении точечной сварки прошло время сварки, пропускаемый электрический ток снижают при одновременном сохранении силы сжатия, действующей со стороны сварочных электродов. Электрический ток задают настолько низким, чтобы расплавленный металл кристаллизовался, и зона сварного соединения охладилась. Это время tc охлаждения конкретным образом не ограничивается. Достаточно, чтобы возник сварной металл (сварная точка). Хотя оно также зависит от толщины стальных листов, в качестве примера можно привести 0,04-0,4 секунды.

[0051] Ток Ic, пропускаемый в течение времени охлаждения, должен удовлетворять условию 0 ≤ Ic < I1. Во время обработки путем ударного воздействия температура стальных листов должна достичь определенной величины или стать меньше этой величины (приблизительно 800°С или меньше). Если температура стальных листов является слишком высокой, затрудняется уменьшение растягивающих остаточных механических напряжений в зоне сварного соединения. Таким образом, после основного пропускания электрического тока для плавления металла стальных листов, Ic снижают до уровня меньше I1, чтобы охладить эти листы и, таким образом, заставить расплавленный металл кристаллизоваться и обеспечить предел текучести на определенном уровне или выше этого уровня. Благодаря этому, при последующей обработке путем ударного воздействия становится возможным уменьшение растягивающих механических напряжений в зоне сварного соединения, или создания в этой зоне сжимающих остаточных механических напряжений. Ic предпочтительно составляет не более, чем 0,2 × I1. Наиболее предпочтительной является величина 0 кА.

[0052] Проковка

Проковка, выполняемая после точечной сварки, содержит пропускание тока I2 через сварочные электроды при выполнении цикла повышения и снижения силы сжатия не менее двух раз, где этот цикл состоит из приложения силы Р2 сжатия к стальным листам при помощи сварочных электродов в течение времени tf сжатия и непосредственно следующего за ним приложения силы Р3 сжатия в течение времени ti сжатия, с приложением в конце силы Р2 сжатия в течение времени tf сжатия, после чего силу сжатия делают равной нулю и прекращают пропускать электрический ток.

[0053] Пропускаемый ток I2, время t2 сварки

Во время проковки через сварочные электроды пропускают электрический ток. Пропускаемый в это время ток I2 задают с соблюдением приведенной выше формулы (2). При проковке температура в зоне сварного соединения становится подходящей, облегчается пластическое деформирование этой зоны, и в этой зоне уменьшаются растягивающие остаточные механические напряжения.

[0054] Кроме того, пропускаемый ток I2 задают меньше тока I1, пропускаемого во время точечной сварки, чтобы предотвратить увеличение сварной точки во время проковки. Если допустить увеличение сварной точки при выполнении проковки, иногда кристаллизация сварной точки происходит в неустойчивом режиме, возникает выплеск, объем зоны сварки уменьшается, и энергия затрачивается впустую.

[0055] Чтобы в основном сохранить предел текучести стальных листов во время воздействия силы сжатия, I2 предпочтительно задают не более, чем 0,8 × I1. Кроме того, предпочтительно задавать его не более, чем 0,7 × I1. При задании I2 на таком уровне, во время приложения силы сжатия можно гарантированно обеспечить температуру в зоне сварного соединения на уровне 800°С или менее. Если температура в зоне сварного соединения становится 800°С или больше, в этом диапазоне температур предел текучести стальных листов снижается. Абсолютная величина остаточных механических напряжений сильно коррелирует с пределом текучести, поэтому из-за снижения предела текучести стальных листов в итоге снижаются сжимающие механические напряжения, которые могут возникнуть во время ударного воздействия. В результате при последующем охлаждении увеличивается степень термической усадки в зоне сварного соединения, и в этой зоне могут возникнуть высокие растягивающие механические напряжения. Кроме того, облегчается пластическое деформирование поверхностных слоев стальных листов, вмятины, возникшие при обработке путем ударного воздействия, становятся чрезмерными, и прочность элемента может упасть.

[0056] Кроме того, I2 задают по меньшей мере на уровне 0,3 × I1. При задании I2 в таком диапазоне можно получить достаточный эффект в виде уменьшения растягивающих остаточных механических напряжений за счет проковки.

[0057] Кроме того, при выполнении проковки время t2 сварки представляло собой время от начала приложения силы Р2 сжатия до снятия силы сжатия. Отметим, что можно сделать так, чтобы электрический ток постепенно увеличивался от Ic (наклон вверх) до тех пор, пока он не станет равным пропускаемому току I2, либо электрический ток сразу можно задавать равным пропускаемому току I2.

[0058] Сила Р2 сжатия, время tf сжатия

Чтобы уменьшить растягивающие остаточные механические напряжения, силу Р2 сжатия, прикладываемую во время проковки, задают превышающей в 1,2 раза или более силу Р1 сжатия, прикладываемую во время сварки. В предпочтительном случае она превышает указанную силу в 1,3 раза или более. Верхний предел конкретным образом не ограничивается, но предпочтительно составляет 2,5 раза или менее, чтобы избежать чрезмерного сжатия зоны сварного соединения. Кроме того, чтобы уменьшить растягивающие остаточные механические напряжения в зоне сварного соединения, верхний предел времени tf сжатия задают равным 0,4 секунды. В предпочтительном случае он равен 0,2 секунды. Верхний предел предпочтительно равен 0,02 секунды.

[0059] Во время проковки сила Р2 сжатия может быть постоянной или, например, может повышаться ступенчатым образом, либо меняться иным образом. Величину Р2 можно подходящим образом определить на основе баланса между прочностью Cu, используемой для обычных сварочных электродов, и прочностью стали, из которой изготовлены свариваемые высокотемпературные детали.

[0060] Сила Р3 сжатия, время ti сжатия

Во время проковки сила Р3 сжатия должна соответствовать неравенству Р3 < Р2. Благодаря этому можно повышать и снижать силу сжатия. В предпочтительном случае P2/P3 ≥ 1,2. В предпочтительном случае силу Р3 сжатия задают на том же уровне, что и сила Р1 сжатия, прикладываемая во время точечной сварки. Можно задать эту силу сжатия меньше, чем Р1, но иногда увеличением или снижением силы сжатия невозможно управлять точным образом. Время ti проковки предпочтительно делают как можно более коротким с учетом производительности, поэтому верхний предел задают равным 0,4 секунды. Нижний предел задают равным 0,02 секунды, принимая во внимание возможности устройства, то есть, устойчивость управления силой сжатия.

[0061] Число выполнений цикла повышения и снижения силы сжатия

Число выполнений цикла повышения и снижения силы сжатия (где один цикл представляет собой одно приложение силы Р2 сжатия и одно последующее приложение силы Р3 сжатия) задают равным двум или более. После выполнения цикла повышения и снижения силы сжатия два раза или более можно в конце приложить силу Р2 сжатия в течение времени tf, чтобы таким образом уменьшить растягивающие остаточные механические напряжения в зоне сварного соединения. Таким образом, число выполнений цикла повышения и снижения силы сжатия задают равным двум или более. Верхний предел числа выполнений конкретным образом не ограничивается, но в предпочтительном случае его задают равным 20, чтобы сократить время работы.

[0062] Кроме того, если при неоднократном приложении сила Р2 сжатия находится в диапазоне, указанном в приведенной выше формуле (3), все силы сжатия, прикладываемые в отдельных циклах, могут быть одинаковыми или могут различаться. Если соблюдается диапазон, указанный в приведенной выше формуле (4), время сжатия в отдельных циклах может быть одинаковым или может различаться. Однако задание одинаковых сил сжатия и одинакового времени сжатия в процессе неоднократного выполнения является предпочтительным в плане эффективности работы.

[0063] Кроме того, если при неоднократном приложении для силы Р3 сжатия соблюдается соотношение в приведенной выше формуле (5), все силы сжатия, прикладываемые в отдельных циклах, могут быть одинаковыми или могут различаться. Если соблюдается диапазон, указанный в приведенной выше формуле (6), время сжатия в отдельных циклах может быть одинаковым или может различаться. Однако задание одинаковых сил сжатия и одинакового времени сжатия в процессе неоднократного выполнения является предпочтительным в плане эффективности работы.

Примеры

[0064] Далее будут рассмотрены примеры настоящего изобретения, но условия, приведенные в примерах, являются иллюстративными условиями, примененными для подтверждения работоспособности настоящего изобретения и эффектов от его применения. Настоящее изобретение не ограничивается этими иллюстративными условиями. В настоящем изобретении могут применяться различные условия, пока они не выходят за пределы сущности этого изобретения и выполняется его задача.

[0065] Были изготовлены стальные листы с отожженным гальваническим покрытием (GA), приведенные в Таблице 1. В Таблице 2 приведены условия точечной сварки, а в Таблице 3 приведены условия проковки. В каждом тесте для изготовления тестового образца были сварены два стальных листа с одним и тем же номером. Кроме того, при точечной сварке использовались электроды со сферической рабочей поверхностью, имеющие диаметр 16 мм и вершину 6 мм. Число выполнений n, приведенное в Таблице 3, представляет собой число циклов, если задавать один цикл как приложение силы Р2 сжатия в течение времени tf сжатия и приложение силы Р3 сжатия в течение времени ti сжатия. Кроме того, после заранее определенного числа повышений и снижений силы сжатия, в конце была приложена сила Р2 сжатия в течение времени tf сжатия.

[0066] Таблица 1

[0067] Таблица 2

[0068] Таблица 3

циклы

циклы

[0069] Каждый тестовый образец был подвергнут испытанию с погружением в соляную кислоту. В этом испытании каждый тестовый образец погружался на 100 часов в 0,15N соляной кислоты и затем изучался на предмет наличия трещин. Наличие трещин определялось при разрезании элемента, полученного при помощи точечной сварки, в плоскости, перпендикулярной поверхностям листов и проходящей через центр сварной точки, вырезании тестового образца, содержащего сварную точку, из этого разрезанного образца, шлифования поверхности реза и исследования шлифованной поверхности реза при помощи оптического микроскопа. Это испытание выполнялось для 10 тестовых образцов. При этом подсчитывалось количество трещин. В Таблице 4 приведены результаты испытания с погружением в соляную кислоту. Количество трещин, составляющее 3 или менее на 10 образцов, считалось "приемлемым".

[0070] Таблица 4

[0071] Как показано в Таблице 4, в тестах №№ 2, 3, 7, 8, 11 и 13-15, в которых соблюдались условия настоящего изобретения, в ходе испытания с погружением в соляную кислоту трещин не возникало. При помощи точечной сварки были получены элементы, имеющие превосходную стойкость к замедленному разрушению.

[0072] В противоположность этому, в тесте № 1 отношение силы Р2 сжатия к силе Р1 сжатия было неподходящим. В тестах №№ 4 и 9 была неподходящей взаимосвязь пропускаемого тока I2 и пропускаемого тока I1. В тестах №№ 5 и 10 было неподходящим число выполнений повышения силы сжатия до величины Р2. В тесте № 6 сила Р2 сжатия имела величину меньше, чем у силы Р3 сжатия, и было неподходящим отношение силы Р2 сжатия к силе Р1 сжатия, а в тесте № 11 не выполнялось повышение и снижение силы сжатия, при испытании с погружением в соляную кислоту происходило разрушение, и в достаточной степени не обеспечивалась стойкость к замедленному разрушению.

Промышленная применимость

[0073] Согласно настоящему изобретению, после точечной сварки выполняют проковку, в результате можно повысить стойкость сварного элемента к водородному охрупчиванию. Соответственно, настоящее изобретение имеет высокую промышленную применимость.

Ссылочные обозначения

[0074] 1 - Стальной лист

2 - Сварочный электрод

3 - Сварная точка

I - Пропускаемый ток

I1 - Ток, пропускаемый во время точечной сварки

I2 - Ток, пропускаемый во время проковки

Ic - Ток, пропускаемый во время охлаждения

Р - Сила сжатия

Р1 - Сила сжатия во время точечной сварки

Р2 - Сила сжатия в период повышения силы сжатия

Р3 - Сила сжатия в период снижения силы сжатия

t1 - Время сварки в период точечной сварки

t2 - Время сварки в период проковки

tc - Время охлаждения

tf - Время сжатия в период повышения силы сжатия

ti - Время сжатия в период снижения силы сжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВ С ПОКРЫТИЕМ | 2014 |

|

RU2553314C1 |

| СПОСОБ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 2014 |

|

RU2633409C2 |

| Способ и устройство защиты от коррозионного растрескивания сварной металлоконструкции | 2015 |

|

RU2626705C2 |

| Способ контактной точечной сварки | 1990 |

|

SU1756067A1 |

| ТОЧЕЧНО-СВАРНОЕ СОЕДИНЕНИЕ И СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2014 |

|

RU2633414C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2014 |

|

RU2633413C2 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2016 |

|

RU2689293C1 |

| Способ контактной точечной сварки деталей разной толщины | 1984 |

|

SU1186431A1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456142C2 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2016 |

|

RU2685928C2 |

Изобретение может быть использовано для получения точечной контактной сваркой сварного элемента, содержащего по меньшей мере один лист из стали с прочностью на растяжение 980 МПа или более. В процессе реализации способа осуществляют следующие этапы. Прикладывают силу Р1 (кН) сжатия к упомянутым стальным листам при пропускании через электроды тока I1 (кА) до получения расплавленного металла. Пропускают ток Ic (кА) в течение времени tc (с) охлаждения при сохранении силы Р1 сжатия с созданием сварной точки. Выполняют по меньшей мере два цикла повышения и снижения силы сжатия с обеспечением проковки, при этом через сварочные электроды пропускают ток I2 (кА) при приложении силы Р2 (кН) сжатия в течение времени tf (с) сжатия и непосредственно следующим за ним приложении силы Р3 (кН) сжатия в течение времени ti (с) сжатия. Прикладывают силу Р2 сжатия в течение времени tf сжатия. Снимают силу сжатия и прекращают пропускание тока. Упомянутые параметры сварки связаны заданными математическими зависимостями. Способ обеспечивает получение сварного элемента, имеющего высокую стойкость к замедленному разрушению. 3 ил., 4 табл.

Способ точечной контактной сварки стальных листов, перекрывающихся по меньшей мере в местах сварки, по меньшей мере один лист из которых выполнен из стали с прочностью на растяжение 980 МПа или более, включающий следующие этапы в указанном порядке:

- прикладывают силу Р1 (кН) сжатия к упомянутым стальным листам посредством сварочных электродов при пропускании тока I1 (кА) до получения расплавленного металла;

- пропускают ток Ic (кА) в течение времени tc (с) охлаждения при сохранении силы Р1 сжатия, причем расплавленный металл охлаждается и кристаллизуется с созданием сварной точки;

- выполняют по меньшей мере два цикла повышения и снижения силы сжатия с обеспечением проковки, при этом через сварочные электроды пропускают ток I2 (кА) при приложении силы Р2 (кН) сжатия к стальным листам посредством сварочных электродов в течение времени tf (с) сжатия и непосредственно следующим за ним приложении силы Р3 (кН) сжатия в течение времени ti (с) сжатия;

- прикладывают силу Р2 сжатия в течение времени tf сжатия;

- снимают силу сжатия и прекращают пропускание тока,

причем пропускаемый ток Ic соответствует приведенной далее формуле (1), пропускаемый ток I2 соответствует приведенной далее формуле (2), сила Р2 сжатия соответствует приведенной далее формуле (3), время tf сжатия соответствует приведенной далее формуле (4), сила Р3 сжатия соответствует приведенной далее формуле (5), и время ti сжатия соответствует приведенной далее формуле (6):

| JP 2013071124 А, 22.04.2013 | |||

| JP 2010247215 A, 04.11.2010 | |||

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ОЦИНКОВАННЫХ СТАЛЬНЫХ ЛИСТОВ | 2002 |

|

RU2243071C2 |

| RU 2066264 С1, 10.09.1996 | |||

| Гараж для автомобилей и др. моторных экипажей | 1929 |

|

SU15100A1 |

Авторы

Даты

2019-09-04—Публикация

2016-10-21—Подача