Изобретение относится к химической промышленности, а именно к способу получения гликолида, который является одним из исходных мономеров в реакциях с раскрытием цикла при получении ценных биодеградируемых полимеров. Он может быть использован в медицине, фармацевтике, пищевой промышленности и в современных аддитивных технологиях.

При получении полимеров с высокой молекулярной массой крайне важна чистота исходных мономеров. Стадия очистки мономеров, в частности гликолида, является трудоемким, дорогостоящим и не всегда экологичным процессом. Основным способом получения гликолида является термическая деполимеризация олигомеров гликолевой кислоты с молекулярной массой 500-5000 г/моль в присутствии подобранных катализаторов различной природы.

Известен способ получения гликолида деполимеризацией олигомеров гликолевой кислоты с высококипящим полярным растворителем, содержащим одну или несколько гидроксильных групп, и полиалкиленгликолями с различной величиной молекулярной массы (патент US 7235673, МПК C07C69/675, C07D319/12, опубл. 26.06.2007, прототип).

Известен также способ (патент US 4727163, МПК A61K47/34, A61L17/00, A61L27/00, опубл. 23.02.1988), в котором используются простые алифатические и ароматические полиэфиры для получения блок сополимеров с гликолевой или молочной кислотами.

Главными недостатками известных способов получения гликолида являются высокая стоимость используемых реагентов (высококипящие полярные растворители, полиалкиленгликоли), большие длительность процесса и большие реакционные объемы. Кроме того, основные сложности очистки гликолида заключаются в удалении из него гидроксилсодержащих соединений в форме гликолевой кислоты, низкомолекулярных олигомеров гликолевой кислоты, которые не растворяются в общедоступных органических растворителях, что затрудняет их определение хроматографическими методами.

Задачей изобретения является разработка способа получения гликолида высокой степени чистоты из модифицированных олигомеров гликолевой кислоты методом термической деполимеризации при сравнительно небольших временных и материальных затратах.

Поставленная задача решается тем, что в способе, включающем деполимеризацию модифицированных олигомеров гликолевой кислоты, получаемых из водного раствора 70 %-ной гликолевой кислоты и гидроксилсодержащих алифатических соединений, в отличие от прототипа, модифицирование олигомеров гликолевой кислоты осуществляют с использованием алифатических многоатомных спиртов из расчета 1 моль многоатомного спирта на 17 моль гликолевой кислоты в присутствии 0.1–1 масс.% оксидного катализатора, а синтез гликолида, не содержащего нерастворимых низкомолекулярных олигомеров гликолевой кислоты, проводят методом термической деполимеризации модифицированных олигомеров гликолевой кислоты при температуре 250–255 °С и давлении 10-15 мбар с последующей очисткой трехкратной перекристаллизацией из этилацетата.

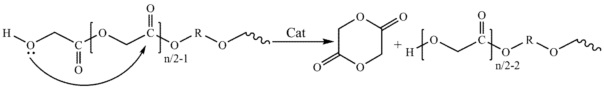

На стадии поликонденсации гликолевой кислоты к раствору добавляются многоатомные спирты (МС) (этиленгликоль, пропиленгликоль, глицерин и др.). Диолы и триолы представляют собой высококипящие жидкости (Т кип >190 град.), неограниченно растворимые в воде, но не образующие с ней азеотропов, что позволяет удерживать добавляемые МС в реакционной среде и сохранять их концентрацию постоянной. МС в данном случае связывает кислотные группы олигомерных молекул, что ведет к уменьшению содержания кислотных групп в гликолиде-сырце, которые влияют на процесс полимеризации гликолида. Он также при определенной концентрации играет роль регулятора роста цепи, что позволяет вести процесс до максимальной конверсии гликолевой кислоты при поддержании постоянной молекулярной массы, чего невозможно добиться при конденсации без МС. Также МС увеличивают молекулярную массу фрагментов олигомерных молекул гликолевой кислоты, которые образуются к концу реакции деполимеризации, что снижает содержание низкомолекулярных олигомерных молекул (линейные димеры, тримеры и т.д.) в конечном продукте.

Техническим результатом является то, что с помощью способа по изобретению можно получить гликолид высокой степени чистоты без использования дорогостоящих реагентов и при сравнительно небольших временных и материальных затратах.

Преимущество перед прототипом достигается за счет получения олигомеров гликолевой кислоты, модифицированных многоатомными спиртами, и их деполимеризацией в гликолид в присутствии оксидных катализаторов.

Примеры осуществления:

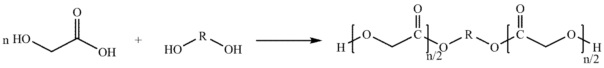

Синтез гликолида протекает в несколько стадий, которые можно представить следующими схемами:

Стадия 1. Получение модифицированных олигомеров гликолевой кислоты.

Рассчитанные количества 70 % раствора гликолевой кислоты и МС, взятые в соотношении 17 к 1 по молям, помещают в реакционную колбу ротационного испарителя. Синтез проводят при поэтапном повышении температуры в интервале 130–180°С и понижении давления в интервале 500–100 мбар в течение 3 часов. Затем в реакционную смесь вносят оксидный катализатор в количестве 0,1-1 % от массы олигомера и ведут синтез в течение 1 часа.

Стадия 2. Синтез гликолида путем термической деполимеризации модифицированных олигомеров гликолевой кислоты.

Полученный олигомер подвергают деполимеризации при температуре 250–255 °С и давлении 10-15 мбар. Образующийся гликолид собирают в приемной колбе, которую охлаждают до -50°С. Полученный сырец очищают путем трехкратной перекристаллизации из этилацетата. Чистоту очищенного продукта определяют методом газовой хроматографии. В качестве растворителя могут быть использованы ацетонитрил или гексафторизопропанол. Сравнительный анализ растворителей показал, что в случае определения хроматографической чистоты гликолида наилучшие результаты дает гексафторизопропанол, поскольку с его помощью можно определить содержание низкомолекулярных олигомеров гликолевой кислоты, которые не растворяются в ацетонитриле и, тем самым, завышают содержание гликолида.

Ниже представлены примеры выполнения изобретения.

Пример 1. Синтез гликолида из немодифицированных олигомеров гликолевой кислоты.

Олигомеры гликолевой кислоты получали из 70 % водного раствора гликолевой кислоты в ротационном испарителе в условиях реакции поликонденсации. Синтез проводили при поэтапном повышение температуры в интервале 130-180°С и понижении давления в интервале 500–100 мбар в течение 4 часов. Полученный олигомер деполимеризовали при температуре 250°С и давлении 10-15 мбар в присутствии 1 мас.% оксида цинка в качестве катализатора. Выход гликолида-сырца составил 78 %. Гликолид-сырец очищали методом трехкратной перекристаллизации из этилацетата. При перекристаллизации в растворе наблюдали взвесь мелких частиц, которые представляют собой нерастворимые в этилацетате остаточные низкомолекулярные олигомеры гликолевой кислоты. При проведении третьей перекристаллизации мелкие частицы концентрировались в белый осадок. Наличие нерастворимых олигомеров гликолевой кислоты вносит погрешность в точное определение содержания гликолида в очищенном продукте. Чистоту подтверждали методом ГХ/МС в гексафторизопропаноле. Хроматографическая чистота составила 94,3 %.

Пример 2. Синтез гликолида из олигомеров гликолевой кислоты, модифицированных пропиленгликолем.

Раствор гликолевой кислоты 70% поместили в ротационный испаритель в количестве 200 г (в пересчете на раствор), к нему добавили 10 мл пропиленгликоля. Далее синтез вели по следующей схеме: смесь нагревали при перемешивании (160 об/мин) до 130°С, давлении 500 мбар, с продувкой азотом со скоростью потока 0,2 л/мин в течение 80 минут. Затем температуру поэтапно повышали до 180°С через каждые 20 минут. По достижении температуры 180°С также поэтапно через каждые 20 минут понижали давление до 100 мбар, после чего в смесь внесли катализатор ZnO в количестве 1 % от массы олигомера, и процесс продолжали в течение 60 минут. Общее время процесса составило 4 часа.

Полученный олигомер деполимеризовали в присутствии уже внесенного ранее катализатора ZnO при температуре 250°С и давлении 10-15 мбар. Выход гликолида-сырца составил 88 %. Гликолид-сырец очищали методом трехкратной перекристаллизации из этилацетата. Хроматографическая чистота составила 97,1 % (метод ГХ в ацетонитриле).

Пример 3. Синтез гликолида из олигомеров гликолевой кислоты, модифицированных глицерином.

Раствор гликолевой кислоты 70% поместили в ротационный испаритель в количестве 200 г (в пересчете на раствор), к нему добавили 8 мл глицерина. Далее вели синтез по следующей схеме: смесь нагревали при перемешивании (160 об/мин) до 130°С, при давлении 500 мбар, с продувкой азотом со скоростью потока 0,2 л/мин в течение 80 минут. Затем температуру поэтапно повышали до 180°С через каждые 20 минут. По достижении температуры 180°С также поэтапно через каждые 20 минут понижали давление до 100 мбар, после чего в смесь вносили катализатор SnO2 в количестве 1 % от массы олигомера, и процесс продолжали в течение 60 минут. Общее время процесса составило 4 часа.

Полученный олигомер деполимеризовали в присутствии уже внесенного ранее катализатора SnO2, как в примере 2. Выход гликолида-сырца составил 83 %. Гликолид-сырец очищали методом трехкратной перекристаллизации из этилацетата. Хроматографическая чистота составила 99,8 % (метод ГХ в ацетонитриле).

Пример 4. Синтез гликолида из олигомеров гликолевой кислоты, модифицированных этиленгликолем.

Раствор гликолевой кислоты 70% поместили в ротационный испаритель в количестве 200 г (в пересчете на раствор), к нему добавили 8,5 мл этиленгликоля. Далее синтез вели по следующей схеме: смесь нагревали при перемешивании (160 об/мин) до 130°С, давлении 500 мбар, с продувкой азотом со скоростью потока 0,2 л/мин в течение 80 минут. Затем температуру поэтапно повышали до 180°С через каждые 20 минут. По достижении температуры 180°С также поэтапно через каждые 20 минут понижали давление до 100 мбар, после чего в смесь вносили катализатор Sb2O3 в количестве 1% от массы олигомера, и процесс продолжали в течение 60 минут. Общее время процесса составило 4 часа.

Полученный олигомер деполимеризовали в присутствии уже внесенного ранее катализатора Sb2O3 как в примере 2. Выход гликолида-сырца составил 81 %. Гликолид-сырец очищали методом трехкратной перекристаллизации из этилацетата. Хроматографическая чистота составила 97,6 % (метод ГХ в ацетонитриле).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИКОЛИДА | 2012 |

|

RU2512306C1 |

| СПОСОБ ОЧИСТКИ ЛАКТИДА | 2018 |

|

RU2699801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИКОЛИДА | 2015 |

|

RU2576038C1 |

| СПОСОБ ОЧИСТКИ ПОЛИГЛИКОЛИДА И ЕГО СОПОЛИМЕРОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ГЛИКОЛИДА | 2022 |

|

RU2802821C1 |

| КАМЕРНЫЙ МОДУЛЬ РЕАКТОРА СИНТЕЗА ГЛИКОЛИДА И ЛАКТИДА | 2013 |

|

RU2531942C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЛАКТИДА ИЗ ПОЛИЛАКТИДА ИЛИ ГЛИКОЛИДА ИЗ ПОЛИГЛИКОЛИДА | 2012 |

|

RU2602820C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО СИНТЕЗА ЛАКТИДА В ПРИСУТСТВИИ НЕОРГАНИЧЕСКИХ ДОБАВОК | 2018 |

|

RU2695998C1 |

| Способ очистки гликолида или лактида от примесей органических кислот | 1988 |

|

SU1625876A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИКЛИЧЕСКИХ СЛОЖНЫХ ЭФИРОВ, СОДЕРЖАЩИХ НЕНАСЫЩЕННЫЕ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, И ПОЛУЧАЕМЫХ ИЗ НИХ ПОЛИЭФИРОВ | 2010 |

|

RU2592543C2 |

| СПОСОБ ПОЛУЧЕНИЯ L-ЛАКТИДА | 2011 |

|

RU2460726C1 |

Изобретение относится к способу получения гликолида, который является одним из исходных мономеров в реакциях с раскрытием цикла при получении ценных биодеградируемых полимеров, которые находят широкое применение в медицине, фармацевтике, пищевой промышленности и в современных аддитивных технологиях. Способ получения гликолида из олигомеров, модифицированных многоатомными спиртами, включает в себя процесс получения олигомеров в условиях реакции поликонденсации 70 % водного раствора гликолевой кислоты и многоатомного спирта, взятых в соотношении 17 к 1 по молям с последующим добавлением 1 мас.% оксидного катализатора и деполимеризацией модифицированного олигомера в гликолид при температуре 250–255°С и давлении 10-15 мбар. Очистку гликолида-сырца проводят путем трехкратной перекристаллизации из этилацетата. Технический результат - получение гликолида высокой степени чистоты без использования дорогостоящих высококипящих полярных растворителей. 3 пр.

Способ получения гликолида из модифицированных олигомеров гликолевой кислоты, включающий получение модифицированных олигомеров гликолевой кислоты из водного раствора 70 %-ной гликолевой кислоты и гидроксилсодержащих алифатических соединений и их последующую деполимеризацию, отличающийся тем, что модифицирование олигомеров гликолевой кислоты осуществляют с использованием алифатических многоатомных спиртов из расчета 1 моль многоатомного спирта на 17 моль гликолевой кислоты в присутствии 0.1–1 мас.% оксидного катализатора, а синтез гликолида, не содержащего нерастворимых низкомолекулярных олигомеров гликолевой кислоты, проводят методом термической деполимеризации модифицированных олигомеров гликолевой кислоты при температуре 250–255°С и давлении 10-15 мбар с последующей очисткой трехкратной перекристаллизацией из этилацетата.

| US 20040122240 A1, 24.01.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГЛИКОЛИДА | 2012 |

|

RU2512306C1 |

| US 4727163 A, 23.02.1988. | |||

Авторы

Даты

2018-07-09—Публикация

2017-12-29—Подача