Объектом настоящего изобретения является устройство для управления подачей текстильной или металлической нити к обрабатывающей машине, такой как ткацкий станок или катушечная или намоточная машина, согласно преамбуле основного пункта формулы изобретения. Также объектом изобретения является способ, выполняемый посредством одного такого устройства.

Обратимся в частности, но без ограничения, к области текстильной промышленности, в которой существует множество применений, в которых важно точно измерять натяжение количество и скорость нити во время производственных процессов. Например, в документе WO2013/045982, зарегистрированном на настоящего Заявителя, описан способ подачи нити с постоянным натяжением и с постоянной скоростью или количеством нити к ткацкому станку, в котором необходимо отслеживать постоянство упомянутых параметров в точке, удаленной (например, на расстояние от нуля до десятков метров) от бобины, с которой разматывается нить. В этом тексте описано наличие разных контуров для регулировки натяжения нити и ее скорости: в частности, предусмотрено, что датчики, используемые для определения информации, полезной для второго регулирующего контура (такой как натяжение нити и скорость ее подачи), расположенные вблизи от зоны, в которой нить вытягивается из ткацкого станка для ее использования, используются для регулировки натяжения и скорости нити в точке, более удаленной от такой машины. Таким образом, требуемые количество/скорость нити достигаются вблизи от ткацкого станка, к которому она подается.

В швейных машинах для качества процесса также очень важно контролировать оба параметра нити, то есть натяжение и количество подаваемой нити. Процесс шитья почти всегда происходит посредством использования двух нитей, первой, с помощью которой фактически выполняется стежок, и второй, которая выполняет функцию опоры. В целом, в соответствии с конструкцией этих машин, первая нить физически доступна и, таким образом, может быть контролируемой посредством датчика, в то время как вторая не может. Таким образом, естественным является управление качеством выполнения вышивания через контроль одной нити, посредством отслеживания ее натяжения и использованного количества для проверки того, что они остаются в заданном интервале во время вышивания. В частности, посредством контроля натяжения и количества подаваемой нити, возможно с абсолютной уверенностью перехватывать отсутствие второй нити.

В документе DE 101 01 747, который образует основу преамбулы п.1 формулы изобретения, описано устройство для управления подачей нити, которая разматывается с соответствующей опоры, к обрабатывающей машине.

Устройство содержит основную часть, несущую множество вращающихся элементов, по которым проматывается нить и с которыми взаимодействует датчик скорости, который соединен с узлом управления и выполнен с возможностью определения их скорости вращения. Также предусмотрено средство определения натяжения перемещающейся нити.

Целью настоящего изобретения является разработка устройства, которое действительно и эффективно выполнено с возможностью управления подачей текстильной или металлической нити к обрабатывающей машине, такой как ткацкий станок или катушечная или намоточная машина, сохраняя постоянное управление натяжением нити и количеством нити, подаваемой к такой машине.

В частности, целью изобретения является разработка устройства упомянутого выше типа, которое имеет очень ограниченный размер для простой установки на каждом типе ткацкого станка или которое работает с металлическими нитями.

Дополнительной целью является разработка устройства упомянутого выше типа, которое может быть встроено в "сеть" аналогичных устройств, в машине, работающей с множеством нитей, причем все упомянутые устройства могут быть управляемыми однозначно и централизованно для обеспечения проверки правильности подачи всех нитей к такой машине и для предотвращения, помимо всего прочего, в области текстильной промышленности, получения готовых произведенных продуктов, которые содержат такие нити, которые имеют дефекты.

Дополнительной целью является разработка устройства упомянутого выше типа, которое может быть изготовлено легко и с ограниченными затратами.

Еще одной целью является разработка способа для управления подачей нити к обрабатывающей машине, который, посредством использования устройства согласно изобретению, обеспечивает наличие комплексного множества регулирующих контуров для управления такой подачей.

Эти и другие цели, которые будут понятны специалистам в данной области техники, достигаются посредством устройства согласно прилагаемой формуле изобретения.

Для лучшего понимания настоящего изобретения, к описанию приложены следующие чертежи в качестве иллюстративного и неограничивающего примера, в которых:

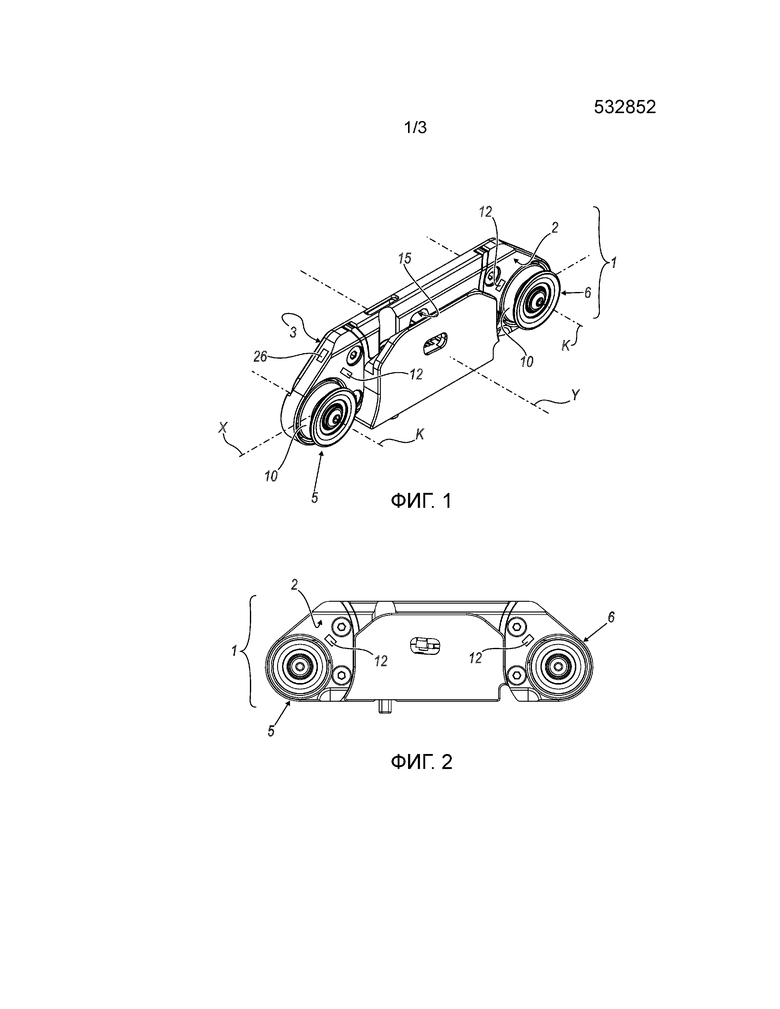

Фиг.1 представляет собой вид в перспективе варианта осуществления настоящего изобретения;

Фиг.2 представляет собой вид спереди устройства с Фиг.1;

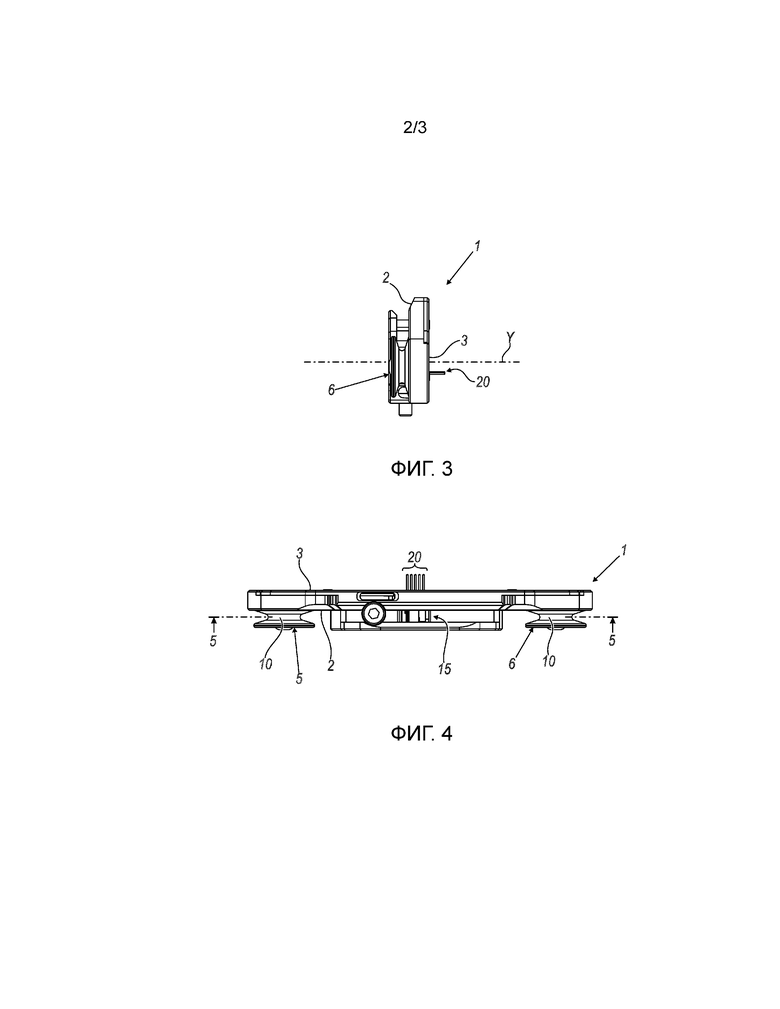

Фиг.3 представляет собой вид справа устройства с Фиг.1;

Фиг.4 представляет собой вид сверху устройства с Фиг.1;

Фиг.5 представляет собой вид в разрезе по линии 5-5 с Фиг.4; и

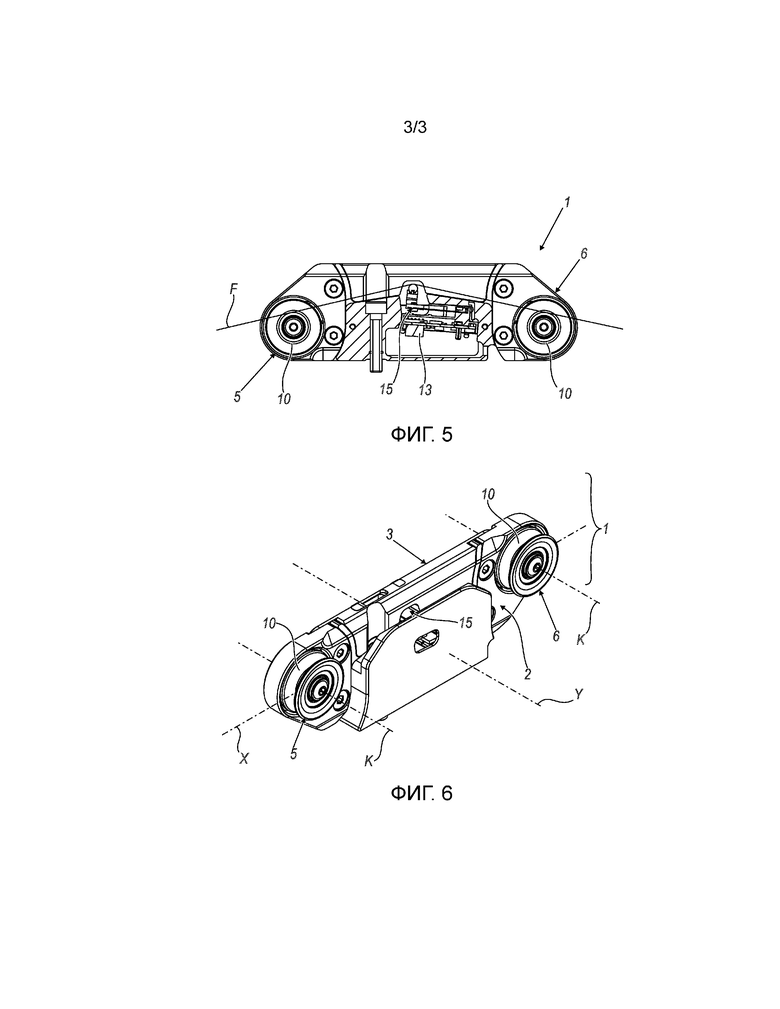

Фиг.6 представляет собой вид в перспективе варианта устройства с Фиг.1.

На чертежах показаны два устройства для управления подачей нити согласно изобретению, соответственно, на Фиг.1-5 и Фиг.6. Далее в этом документе, со ссылкой на фиг.1-5, описано только первое из этих устройств, поскольку второе (Фиг.6) отличается от первого только своей внешней конфигурацией, а не техническими характеристиками. Конечно же, то, что обозначено как отличительный признак на Фиг.1-5, также относится к устройству на Фиг.6.

Как видно на упомянутых выше чертежах, устройство согласно изобретению содержит основную часть 1, которая в варианте осуществления на чертежах является, по существу, пластинообразной, удлиненной по ее продольной оси X и имеющей противоположные поверхности 2 и 3. Под термином "по существу пластинообразная" понимается факт того, что протяженность основной части 1 вдоль оси X значительно превышает протяженность вдоль оси Y, перпендикулярной оси X, то есть перпендикулярной поверхностям 2 и 3.

На поверхности 2 основной части 1 установлены два вращающихся неприводных элемента 5 и 6.

Вращающиеся элементы 5 и 6 имеют оси K вращения, параллельные друг другу, лежащие в той же плоскости, что и ось X. Эти элементы имеют канавку 10, в которой может скользить нить F, подаваемая к обрабатывающей машине (не показана). Упомянутая нить может представлять собой текстильную нить или металлическую нить, и обрабатывающая машина может представлять собой как ткацкий станок, так и катушечную или намоточную машину. Нить разматывается с ее опоры, которая может представлять собой бобину или часть элемента для подачи нити к машине. Такая нить может быть перемещена с опоры к машине или наоборот.

Нить на своем пути встречается с вращающимися элементами 5 и 6 (соответственно, для входа в устройство, которое является объектом изобретения, и выхода из него) и ее движение естественным образом приводит их во вращение.

Каждый из последних взаимодействует с датчиком 12, который определяет его вращение. Такой датчик 12, показанный только в качестве примера на Фиг.1 и 2, может быть любого типа, например один или более датчиков Холла, взаимодействующих с одним или более магнитами, связанными с соответствующим вращающимся элементом; как вариант он может представлять собой оптический или магнитный энкодер, или энкодер другого типа.

Датчики 12 соединены с блок 13 управления нитью, схематично показанным на Фиг.5, выполненным с возможностью измерения, посредством сигналов, исходящих от самих датчиков 12, скорости вращения каждого из упомянутых элементов и, следовательно, непрямо, количества нити или пряжи, перемещаемой на упомянутом элементе. Предпочтительно, с помощью сигналов, идущих от датчиков 12, узел управления может измерять не только количество, но также и направление скольжения нити, следовательно, обладая возможностью измерения величины скольжения нити по упомянутым элементам 5 и 6 в направлении ткацкого станка и величину ее скольжения в противоположном направлении.

Преимущественно, узел 13 выполнен с возможностью самостоятельного понимания различных этапов работы машины (ткацкой или работающей с металлической нитью) с помощью информации о скорости нити и информации о количестве подаваемой нити, определяемой посредством датчиков 12.

Датчик 15 натяжения, соединенный с узлом 13, может быть датчиком любого типа, например тензодатчиком, и он взаимодействует с нитью в то время как она проходит от одного вращающегося элемента к другому.

Благодаря датчику 15, узел 13 управления подачей может проверять развитие или изменение натяжения нити во время подачи нити, в частности, отслеживать среднее или мгновенное значение этой величины для проверки того, что она остается в заданном поле допуска. Если это не определяется, генератор сигнала тревоги, соединенный с узлом 13, предпочтительно образует звуковой и/или визуальный сигнал тревоги.

Следовательно, узел 13 через вращающиеся элементы 5 и 6 измеряет количество нити F, подаваемой к ткацкому станку. В частности, элемент 5 принимает нить от бобины или эквивалентного устройства подачи (не показано), тогда как элемент 6 отправляет эту нить к обрабатывающей машине.

Следовательно, узел 13, с помощью датчиков 12, связанных с вращающимися элементами 5 и 6, определяет и измеряет подаваемое количество нити и скорость подачи и сравнивает их с заданными величинами, хранимыми в самом узле или в памяти узла, с которой он взаимодействует. Если между определяемой величиной и хранимой величиной существует расхождение, узел 13 предпочтительно образует звуковой и/или визуальный сигнал тревоги с помощью упомянутого генератора сигнала тревоги.

В частности, такие заданные и хранимые величины могут быть фиксированными, предварительно заданными или самообучаемыми во время выполнения образца или производимого продукта, который проверен или принят. Такие величины также могут быть изменяемыми (и не фиксированными) как функция конкретных этапов работы такой машины.

Следовательно, узел 13, продолжающий отслеживать сигналы, идущие от датчиков 12 и от датчика 15, может осуществлять отслеживание и перехват любой неправильности, связанной с натяжением или с количеством нити, подаваемой к ткацкому станку во время работы.

В частности, посредством отслеживания информации, идущей от датчика 15 натяжения, он может проверять, чтобы измеренное натяжение нити лежало в предварительно заданном, заданном или самообучаемом диапазоне. Узел 13 управления может преимущественно использовать мгновенную величину измерения или его (среднюю) отфильтрованную величину для перехвата неправильностей, таких как внезапные изменения (пики натяжения) или медленные изменения (смещения по причине, например, изменения трения нормальных направляющих нити, присутствующих вдоль пути нити).

Посредством отслеживания только информации, идущей от датчиков 12 вращения, узел 13 управления может определять, скользит ли нить или нет, и, возможно, также направление скольжения. Узел 13 управления может использовать информацию "нить скользит" для самосинхронизации управления натяжением, например, для проверки того, что датчик активен только во время действительных этапов производства.

Следовательно, узел 13 управления, посредством обработки информации, идущей от датчиков 12, может измерять скорость нити и, следовательно, количество подаваемой нити, с абсолютной точностью. Узел управления может использовать эту информацию для отслеживания нахождения этой информации в предварительно заданном или самообучаемом интервале, во время выполнения ранее запущенного этапа изготовления образца, в результате которого получен проверенный и принятый образец готового продукта. В этом случае это также происходит посредством использования мгновенных или отфильтрованных величин для перехвата разных аварийных ситуаций.

К тому же, при наличии двух датчиков 12 перемещения, узел 13 управления может преимущественно отслеживать дифференциал между величиной скорости на входе в основную часть 1 и величиной скорости на выходе из основной части 1 устройства. На самом деле, дифференциал скорости, имеющий большую величину или изменяющийся со временем (медленно или внезапно), может означать проблему во время выполнения этапа изготовления.

В частности, с помощью анализа дифференциала скорости, узел 13 управления может перехватывать механические неполадки устройства, являющегося объектом изобретения, например, если один из двух шкивов 5 и 6 не вращается правильно, или если датчик 15 натяжения поврежден или загрязнен и, таким образом, вызывает избыточное трение в точке соприкосновения.

Анализ дифференциала также может быть использован для перехвата неправильностей процессов изготовления. Например, посредством отслеживания нити, покрытой парафином, датчик может проверять, чтобы количество парафина на нити F было постоянным и не изменялось во времени. Изменение парафина приводит к изменению коэффициента скольжения нити и, следовательно, к изменению трения по керамической части датчика натяжения и, как следствие, к дифференциалу скорости между входным вращающимся элементом 5 и выходным вращающимся элементом 6.

Дифференциал скорости также может означать неправильное прохождение нити внутри устройства согласно изобретению (например, нить не проходит правильно по вращающимся элементам 5, 6 или по датчику 15 натяжения).

Узел 13 управления также может использовать измеренную величину количества/скорости для автоматического изменения контрольных порогов натяжения и самого количества/скорости как функции количества/скорости подаваемой нити для обеспечения оптимального управления подачей нити F как функции разных этапов работы.

Дифференциал также может быть использован для измерения коэффициента удлинения или упругости самой нити F, учитывая, что прохождение по датчику 15 натяжения вызывает трение и, следовательно, удлинение нити, которое может быть измерено с помощью дифференциала скорости между входным шкивом и выходным шкивом.

К тому же, комбинация датчика 15 натяжения и измерения количества/скорости подаваемой нити позволяет получать счетчики метража, обладающие очень высокой точностью, поскольку изменение натяжения вызывает удлинение измеряемой нити F как функцию прилагаемого или измеряемого натяжения; следовательно, величина измеренного количества нити может быть автоматически уравновешена как функция самого натяжения. Например, посредством использования нити с фактором удлинения 5%, в процессе используются измерения количества нити с погрешностями, которые никогда не составляют меньше этих 5%. Измерение натяжения нити во время процесса одновременно с измерением количества нити, наоборот, позволяет применять фактор уравновешивания к измеренным длинам нити как функцию считанного натяжения. Например, в иллюстративном случае заданной итоговой метрической величины 1000 м при среднем натяжении 5 г, и управлении нитью, которая при 1 г натяжения имеет удлинение 1%, а при натяжении 10 г имеет максимальное удлинение 5%, устройство согласно изобретению как функция измеренного натяжения может уравновешивать некоторое количество нити в реальном времени, исправляя измерение самого процентного отношения.

Например, 1000 м при 1 г преобразуется в 1000+0,04×1000=1040 м; тогда как 1000 м при 10 г преобразуется в 1000-0,05⋅1000=950 м.

Таким образом, возможно изготовить счетчики метража с погрешностью значительно меньше 1%, даже в случае пряж со значительным коэффициентом удлинения.

Наконец, информация, относящаяся к натяжению и скорости/количеству нити F, подаваемой в процесс, может быть использована для замыкания комплексных регулировочных контуров, как тех, которые описаны в WO2013/045982.

Узел 13 управления может быть вставлен в основную часть 1 (как видно на Фиг.5).

Узел 13 управления может предусматривать использование входа 20 в качестве сигнала синхронизации, с помощью которого узел 13 включает и выключает отслеживание нахождения в поле параметров (натяжения и скорости/количества подаваемой нити) только во время действительного использования нити такой машиной.

Предпочтительно, узел 13 может выполнять управление на основе предварительно заданных параметров, которые являются функцией рабочей фазы машины. Это возможно благодаря сигналу синхронизации, который идет через соединение или вход 20, который позволяет такому узлу проверять упомянутую рабочую фазу: например, узел проверяет количество подаваемой нити F для каждого швейного стежка и сравнивает его с соответствующими хранимыми параметрами, запрограммированными или самообучаемыми, и выполняет такую проверку, как функцию изготовленной части продукта, например носка с цветными вставками, во время производственной фазы. Если между определяемым значением и запрограммированным или предварительно заданным значением существует разница, узел 13 приводит в действие звуковой и/или визуальный сигнал тревоги.

Основная часть 1 может иметь такое же соединение 20 или дополнительный вход (или окно) 26 (схематично показанный на Фиг.1) для соединения с устройством согласно изобретению линии последовательной передачи данных (соединение через кабель или Wi-Fi); посредством этого соединения, информация, определяемая узлом 13, может быть также передана удаленно к центру сбора информации для возможной дальнейшей ее обработки. В это же время, через внешний интерфейс возможно задавать контрольные величины, и упомянутый внешний интерфейс может представлять собой портативный компьютер, терминал, планшет или смартфон.

Наконец, выше описано решение, в котором устройство согласно изобретению имеет узел 13 управления внутри своей основной части 1. Тем не менее, в упрощенной форме, последнее не содержит упомянутый узел, а имеет три (аналоговых/цифровых) выхода сигнала относительно измеренного натяжения и скорости двух вращающихся элементов 5 и 6. Такая информация может проходить, через кабель, к удаленному узлу управления, к которому возможно прибывает другая информация, соответствующая другим устройствам, аналогичным описанному выше, работающим на разных нитях обрабатывающей машины (например, на нитях трикотажной машины); такой удаленный узел управления принимает всю информацию, сравнивает ее с соответствующими хранимыми и предварительно заданными величинами для управления качеством рабочего процесса, выполняемого посредством упомянутых нитей F или для замыкания комплексных регулировочных контуров, как тех, которые описаны в WO2013/045982.

Следовательно, изобретение представляет собой компактное устройство, выполненное с возможностью обеспечения оптимального управления подачей нити из бобины к такому устройству и от устройства к ткацкому станку. Таким образом, благодаря устройству, описанному в этом документе, могут быть предусмотрены два контура для регулировки подачи нити с единственным элементом, использующим два вращающихся подающих элемента и единственный датчик натяжения, расположенный между ними. Это увеличивает простоту изготовления устройства управления подачей, а также улучшает его надежность и уменьшает его стоимость.

Благодаря изобретению, может быть осуществлен способ для управления подачей нити, который содержит определение множества измерений скорости, натяжения и количества подаваемой нити и замыкание комплексного множества контуров регулировки и контуров управления с высокой точностью (счетчик метража) для подачи нити, в которых итоговый результат является функцией комбинации самих измерений.

В свете предшествующего описания могут быть получены другие варианты осуществления изобретения, например, более в общем, такие, в которых предусмотрено множество вращающихся элементов, вблизи от которых расположены один или более датчиков натяжения, причем упомянутые вращающиеся элементы, расположенные в каскаде вдоль пути нити, все связаны с основной частью 1 (между ними могут быть расположены соответствующие датчики натяжения). Также такие варианты осуществления должны лежать в объеме прилагаемой формулы изобретения.

Изобретение относится к устройству для управления подачей тканевой или металлической нити, которая разматывается с соответствующей опоры к обрабатывающей машине, такой как ткацкий станок или катушечная или намоточная машина. Подача нити может происходить от опоры к машине и от последней к опоре. Устройство содержит основную часть, несущую по меньшей мере два вращающихся элемента, по которым проматывается нить и с которыми связано средство определения скорости их вращения. Средство определения соединено с узлом управления. Также предусмотрено средство для определения натяжения нити, которое соединено с упомянутым узлом. Каждый из упомянутых вращающихся элементов является неприводным и приводится во вращение посредством нити, которая перемещается по нему. Средство определения натяжения присутствует вблизи от него. Два неприводных вращающихся элемента выполнены с возможностью измерения количества и скорости подаваемой нити. Средство определения натяжения находится между ними. Узел управления определяет состояние скольжения и покоя нити, ее скорость и/или количество подаваемой нити и направление скольжения нити, то есть перемещается ли она к обрабатывающей машине или перемещается ли она от последней. Способ обеспечивает выполнение множества измерений скорости, натяжения и количества подаваемой нити, а также замыкание комплексного множества контуров регулировки или контуров высокоточного управления для подачи нити, в которых результат является функцией комбинации самих измерений. Способ включает определение состояния скольжения и покоя нити и направление скольжения нити, то есть перемещается ли она к обрабатывающей машине или перемещается ли она от последней. Обеспечивается повышение эффективности работы устройства и простоты установки на каждом типе ткацкого станка. 2 н. и 12 з.п. ф-лы, 6 ил.

1. Компактное устройство для управления подачей тканевой или металлической нити, которая разматывается с соответствующей опоры к обрабатывающей машине, такой как ткацкий станок или катушечная или намоточная машина, причем упомянутая подача может происходить от опоры к машине и от последней к опоре, причем упомянутое устройство содержит основную часть (1), несущую по меньшей мере два вращающихся элемента (5, 6), по которым проматывается нить и с которыми связано средство (12) определения для определения скорости их вращения, причем это средство (12) определения соединено с узлом (13) управления, причем предусмотрено средство (15) для определения натяжения нити, которое соединено с упомянутым узлом (13), причем каждый из упомянутых вращающихся элементов (5, 6) является неприводным и приводится во вращение посредством нити, которая перемещается по нему, причем средство (15) определения натяжения присутствует вблизи от него, отличающееся тем, что в нем предусмотрены два неприводных вращающихся элемента (5, 6), выполненные с возможностью измерения количества и скорости подаваемой нити, приводимые во вращение нитью, которая перемещается по ним, причем средство (15) определения натяжения находится между ними, причем узел (13) управления определяет состояние скольжения и покоя нити (F), ее скорость и/или количество подаваемой нити и направление скольжения нити (F), то есть перемещается ли она к обрабатывающей машине или перемещается ли она от последней.

2. Устройство по п.1, отличающееся тем, что упомянутый узел (13) управления соединен с генератором звукового и/или визуального сигнала тревоги, причем упомянутый узел проверяет развитие натяжения нити (F) во время ее подачи посредством отслеживания, в частности его средней или мгновенной величины для проверки того, что она остается в заданном поле допуска, причем упомянутый узел (13) приводит в действие такой генератор сигнала тревоги, если величина натяжения выходит за рамки упомянутого поля допуска, причем такой генератор также приводится в действие в случае, если величина скорости и количества нити, подаваемой одним из двух неприводных вращающихся элементов (5, 6), отличается от заданной величины или достигла запрограммированной величины производства, с которой она сравнивается посредством упомянутого узла (13) управления, причем упомянутая величина может быть уравновешена как функция натяжения, измеренного во время процесса.

3. Устройство по п.2, отличающееся тем, что заданные величины натяжения и скорости или подаваемого количества нити являются функцией рабочей фазы машины, причем основная часть (1) содержит соединение или вход (20) для сигнала синхронизации, идущего от обрабатывающей машины, посредством которого узел (13) управления определяет упомянутый этап работы и приводит в действие сравнение упомянутых заданных величин с соответствующими величинами натяжения и скорости нити, определяемыми во время подачи нити к такой машине.

4. Устройство по п.2, отличающееся тем, что заданные величины натяжения в качестве альтернативы являются предварительно заданными или самообучаемыми, причем упомянутые величины в качестве альтернативы являются фиксированными или изменяемыми как функция конкретных этапов работы машины.

5. Устройство по п.1, отличающееся тем, что упомянутый узел (13) управления управляет разностью между величиной скорости нити, входящей в устройство и взаимодействующей с первым вращающимся элементом (5), и величиной скорости нити, выходящей из устройства и взаимодействующей с другим вращающимся элементом (6).

6. Устройство по п.5, отличающееся тем, что упомянутый узел (13) управления самостоятельно понимает различные этапы работы машины посредством информации о скорости нити и информации о количестве подаваемой нити, определяемой с помощью упомянутого средства (12) определения скорости.

7. Устройство по п.1, отличающееся тем, что узел (13) управления соединен с датчиками натяжения и количества и скорости подаваемой нити других аналогичных устройств, которые, тем не менее, работают на множестве разных нитей, которые все подаются к одной обрабатывающей машине, причем упомянутый узел (13) принимает всю информацию, относящуюся к контролируемым натяжениям, скоростям и количествам нитей и сравнивает ее с соответствующими хранимыми и предварительно заданными величинами, причем упомянутый выше узел (13) оказывает воздействие на единственное устройство для управления качеством рабочего процесса, работающего с таким множеством нитей (F), и/или для регулировки подачи последних к такой машине с автономными комплексными контурами для регулировки натяжения и/или скорости при работе с отдельными нитями.

8. Устройство по п.1, отличающееся тем, что упомянутые неприводные вращающиеся элементы (5, 6) расположены на одной и той же поверхности (2) основной части устройства (1).

9. Устройство по п.8, отличающееся тем, что упомянутая основная часть (1) является по существу пластинчатой, то есть ее протяженность вдоль его продольной оси (X) является гораздо большей, чем ее протяженность вдоль оси (Y), ортогональной упомянутой поверхности (2), несущей вращающиеся элементы.

10. Устройство по п.9, отличающееся тем, что упомянутые вращающиеся элементы имеют параллельные оси (K) вращения, которые присутствуют на одной плоскости, содержащей продольную ось (X) упомянутой основной части (1).

11. Устройство по п.1, отличающееся тем, что узел (13) управления в качестве альтернативы расположен внутри упомянутой основной части (1) или снаружи упомянутой основной части (1), причем последнее соединено с таким узлом по кабелю через соединения (20), предусмотренные в самой основной части.

12. Устройство по п.1, отличающееся тем, что упомянутая основная часть (1) обеспечивает соединение устройства к последовательной линии передачи информации, физически или по Wi-Fi, соединенной со станцией сбора информации, к которой посылаются параметры натяжения и скорости, которые собраны посредством упомянутых вращающихся элементов (5, 6) и упомянутого датчика (15) натяжения.

13. Устройство по п.1, отличающееся тем, что упомянутое средство (12) для определения скорости вращения содержит по меньшей мере один датчик Холла или энкодер, связанный с каждым вращающимся элементом (5, 6).

14. Способ для управления подачей тканевой или металлической нити, которая разматывается с соответствующей опоры к обрабатывающей машине, такой как ткацкий станок или катушечная или намоточная машина, причем упомянутая подача может происходить от опоры к машине и от последней к опоре, причем упомянутый способ осуществляется посредством по меньшей мере одного устройства по п.1, содержащего основную часть (1), несущую по меньшей мере два вращающихся элемента (5, 6), по которым проматывается нить и с которыми связано средство (12) определения для определения скорости их вращения, причем это средство (12) определения соединено с узлом (13) управления, причем предусмотрено средство (15) для определения натяжения нити, которое соединено с упомянутым узлом (13), причем способ обеспечивает выполнение множества измерений скорости, натяжения и количества подаваемой нити, а также замыкание комплексного множества контуров регулировки или контуров высокоточного управления для подачи нити, в которых результат является функцией комбинации самих измерений, отличающийся тем, что он обеспечивает определение состояния скольжения и покоя нити (F) и направление скольжения нити (F), то есть перемещается ли она к обрабатывающей машине или перемещается ли она от последней.

| WO 2013045982 A1, 04.04.2013 | |||

| US 4163126 A, 31.07.1979 | |||

| DE 10101747 A1, 26.07.2001 | |||

| JPH 10115565 A, 06.05.1998 | |||

| УСТРОЙСТВО ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ | 1993 |

|

RU2088013C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИНАТЯЖЕНИЯ НИТЕЙ | 1971 |

|

SU417361A1 |

Авторы

Даты

2018-07-09—Публикация

2014-10-03—Подача