Область техники

Изобретение относится к соединительной системе, в частности к фланцевому соединителю для модулей воздушного канала различной формы поперечного сечения из тонкого стального, алюминиевого или медного листа, листа из их сплавов или выполненных из пластика участков или тому подобного, содержащей соединяющий уголки фланцев воздушного канала фланцевый соединитель, состоящий из стопорного пальца с головкой и телом, а также из стопорного клина, который может вдвигаться во вставную прорезь тела и давит на другой уголок, причем головка и стопорный клин имеют соответствующие горизонтальные прижимные поверхности, а также вставная прорезь и стопорный клин имеют соответствующие обращенные друг к другу клиновые поверхности с проходящими вдоль продольной оси стопорного клина зубчатыми стопорными выступами для фиксации клиновых поверхностей при вдвигании стопорного клина во вставную прорезь.

Уровень техники

Из EP 2239396 A1 известна типовая соединительная система, в частности, фланцевый соединитель для модулей воздушного канала, фланцы которых удерживаются вместе в соединении путем зажима посредством проходящего сквозь фланцы стопорного пальца и стопорного клина. Стопорный палец имеет на теле вставную прорезь с имеющей стопорные выступы клиновой поверхностью, которая снабжена подогнанной соответствующим образом клиновой поверхностью со стопорными выступами стопорного клина, так что при вбивании стопорного клина во вставную прорезь горизонтальные прижимные поверхности стопорного клина и стопорного пальца могут фиксировать фланцы, прижимая их друг к другу.

Эта известная соединительная система имеет тот недостаток, что стопорный клин упирается в торцевую область фланца воздушного канала при его вбивании во вставную прорезь стопорного пальца для соединения уголков двух модулей воздушного канала, вследствие чего осложняется монтаж и происходит ослабление зажимного соединения на уголках.

С учетом этого уровня техники в основе изобретения лежит задача усовершенствовать соответствующую родовому понятию соединительную систему таким образом, что соединительная система также подходит для соединения угловых областей модулей воздушного канала, ослабление соединительной системы надежно предотвращается, и одновременно облегчается монтаж.

Предпочтительные варианты осуществления

Эта задача решается с помощью соединительной системы с признаками п. 1 формулы изобретения.

Предпочтительные варианты осуществления соединительной системы могут быть позаимствованы из зависимых пунктов формулы изобретения.

Соответствующее изобретению решение отличается тем, что стопорный клин включает:

a) обращенный к вставной прорези заданный участок разрыва/излома, который соединен с клиновой поверхностью стопорного клина при помощи заданного места разрыва/излома,

b) обращенный от вставной прорези забивной участок, на котором расположены два находящихся на расстоянии друг от друга и в поперечном направлении к продольной оси стопорного клина, расположенных в вертикальном направлении друг над другом отверстия (образования) для центрального распределения усилия при вбивании, и

с) расположенный между заданным участком разрыва/излома и забивным участком средний участок, на котором предусмотрены по меньшей мере два расположенных друг за другом на расстоянии друг от друга и в поперечном направлении к продольной оси стопорного клина отверстия для целенаправленного разделения усилия в направлении клиновой поверхности и горизонтальной прижимной поверхности.

Заданное место разрыва/излома на стопорном клине обеспечивает то, что торцевая область модуля воздушного канала больше не мешает при вбивании стопорного клина, и заданный участок разрыва/перегиба стопорного клина загибается или отрывается при столкновении переднего конца стопорного клина с торцевой областью фланца воздушного канала.

Отверстия на забивном участке расположены таким образом, что соответственно одно из отверстий согласовано с клиновой поверхностью стопорного клина, а другое - с прижимной поверхностью. Оба отверстия расположены на таком расстоянии друг от друга, что между ними остается связывающая их область материала для вбивания стопорного клина во вставную прорезь, причем эта область материала вводит усилие вбивания в стопорный клин по центру. Усилие вбивания воздействует на расположенные на среднем участке в поперечном направлении к продольной оси стопорного клина отверстия и соответственно разделяется в направлении клиновой поверхности и прижимной поверхности стопорного клина, так что стопорные выступы клиновых поверхностей стопорного клина и вставной прорези и горизонтальная прижимная поверхность надежно соединены с геометрическим замыканием с фланцем.

Согласно предпочтительному варианту осуществления изобретения заданное место разрыва/излома выполнено в виде паза с низшей точкой, которая оканчивается приблизительно от 0,5 до 1,5 мм над горизонтальной прижимной поверхностью стопорного клина.

Наибольшим преимуществом является то, что заданный участок разрыва/перегиба на своем обращенном к вставной прорези конце имеет вертикальную упорную поверхность и скос для распределения ответного усилия при столкновении с торцевой областью модуля воздушного канала, причем угол скоса меньше, чем угол раскрытия внутренних поверхностей паза, на минимум от 5° до максимум 15°.

Паз может быть образован из V-образных, выполненных в виде кругового сегмента, параболы или эллипсоида поверхностей. В случае V-образного паза внутренние поверхности паза имеют угол раскрытия от 70° до 130°, предпочтительно в 90°.

Также оказалось целесообразным, если на заданном участке разрыва/перегиба между скосом и заданным местом разрыва/излома находится расположенное в поперечном направлении к продольной оси стопорного клина отверстие, предпочтительно в виде отверстия. Это приводит к тому, что ответное усилие на периферии отверстия разделяется на, по меньшей мере, два частичных усилия различной величины, вследствие чего на заданное место разрыва/излома воздействует момент, который вызывает загиб/излом заданного места разрыва/излома.

В дальнейшем предпочтительном варианте осуществления изобретения отверстия на заданном участке разрыва/перегиба, среднем участке и забивном участке выполнены круглыми или некруглыми.

Отверстия могут предпочтительно иметь форму отверстий, причем, например, отверстия на среднем участке и забивном участке имеют одинаковый диаметр. Отверстия могут также иметь овальные, эллипсоидальные или другие изогнутые формы кривых, не выходя за рамки изобретения.

В дальнейшем предпочтительном усовершенствовании изобретения клиновая поверхность вставной прорези и клиновая поверхность стопорного клина имеют угол раскрытия от 4° до 15°, предпочтительно в 13°.

Стопорные выступы на клиновых поверхностях стопорного клина и вставной прорези имеют высоту от 0,6 до 0,7 мм, предпочтительно в 0,64 мм, причем боковой угол (зацепления) стопорных выступов составляет 90°.

Все эти меры обеспечивают то, что клиновые поверхности вставной прорези и стопорного клина могут скользить друг по другу при вбивании друг на друга, так что фланцевый соединитель создает в направлении вставки соответствующее зажимное усилие, или же он может снова выниматься в (обратном) направлении выбивания.

В дальнейшем варианте осуществления изобретения стопорный клин имеет длину, которая значительно больше, чем диаметр тела стопорного пальца, вследствие чего рабочие зоны соседних фланцевых соединителей могут перекрываться друг другом, так что соединение по всему периметру фланца остается плотно соединенным (герметичным).

Наибольшим преимуществом является то, что стопорный клин и стопорный палец состоят из одного материала или из различных материалов, как, например, сталь, алюминий, пластик, композит из углеродного волокна или синтетический композит. Это позволяет комбинировать стопорный палец и стопорный клин из разных материалов с различными свойствами. Так, например, стопорный клин может состоять из высокопрочного материала, например металла или композита, а стопорный палец - из гасящего вибрации пластика.

Соответствующее изобретению решение позволяет дополнительно сокращать количество металлических винтовых соединений на фланцах модулей воздушного канала и, несмотря на это, обеспечивать плотное, устойчивое к коррозии, удобное при монтаже и одновременно недорогое фланцевое соединение.

Краткое описание фигур

Дальнейшие преимущества и частные варианты проистекают из последующего описания, ссылаясь на прилагаемые чертежи.

Далее изобретение будет разъясняться более подробно на примере осуществления.

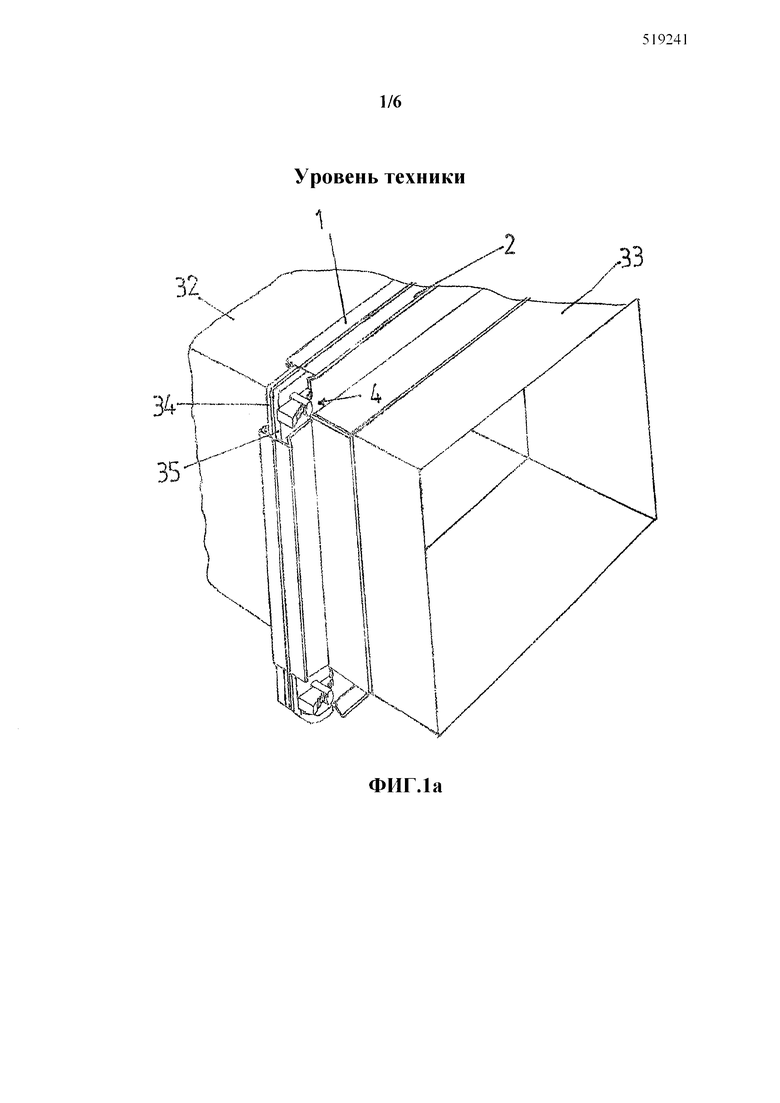

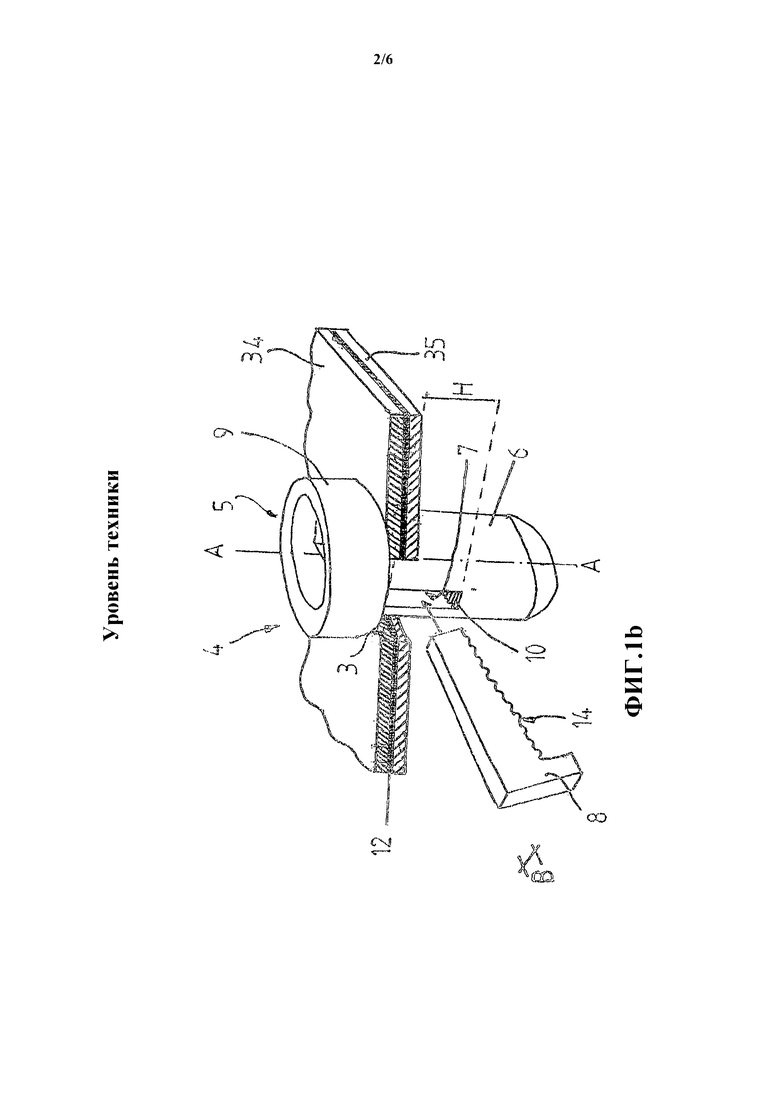

Фиг. 1а и 1b показывают виды в перспективе зажимного соединения согласно уровню техники по EP 2239396 A1,

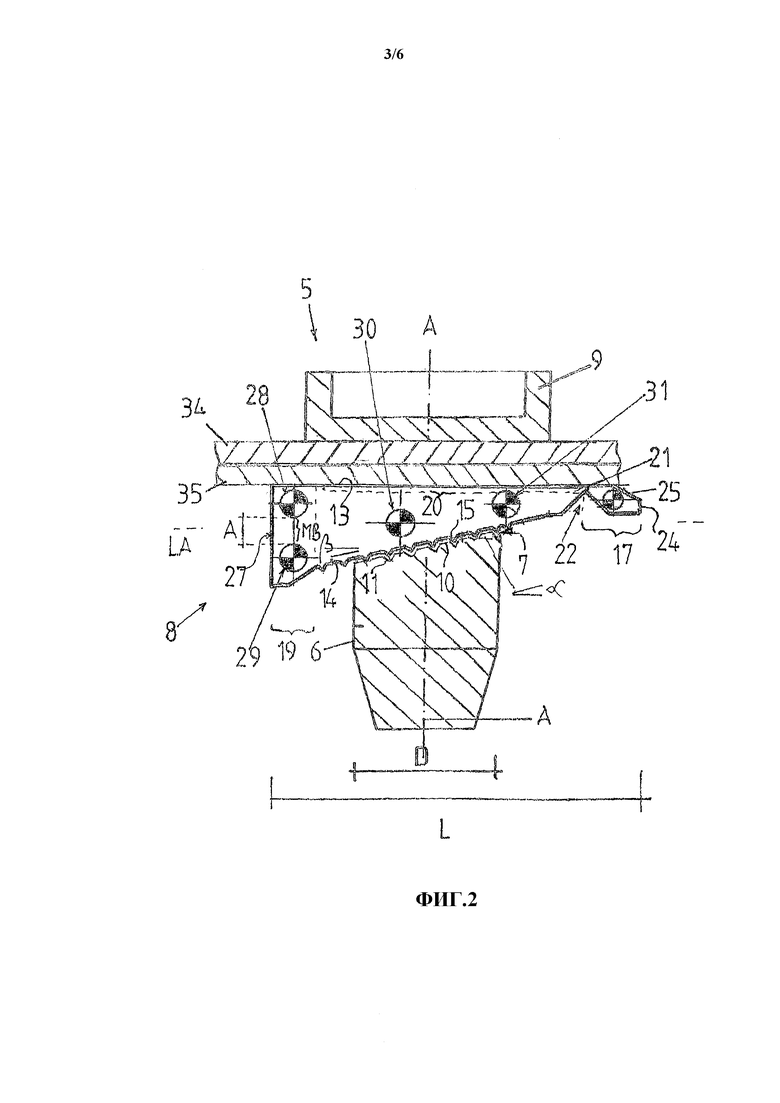

Фиг. 2 показывает вид сбоку стопорного пальца,

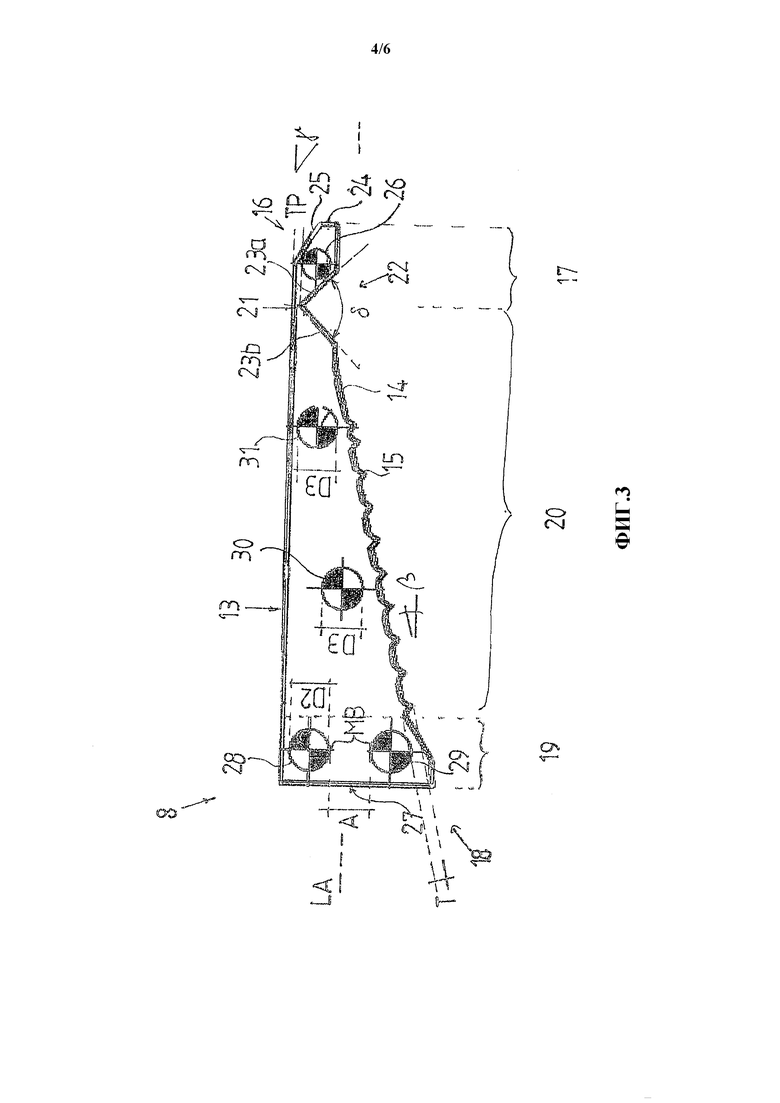

Фиг. 3 показывает вид сбоку стопорного клина,

Фиг. 4а и 4b показывают увеличенное изображение заданного участка разрыва/перегиба стопорного клина в состоянии прилегания к торцевой области фланца модуля воздушного канала и в сломанном состоянии, а также

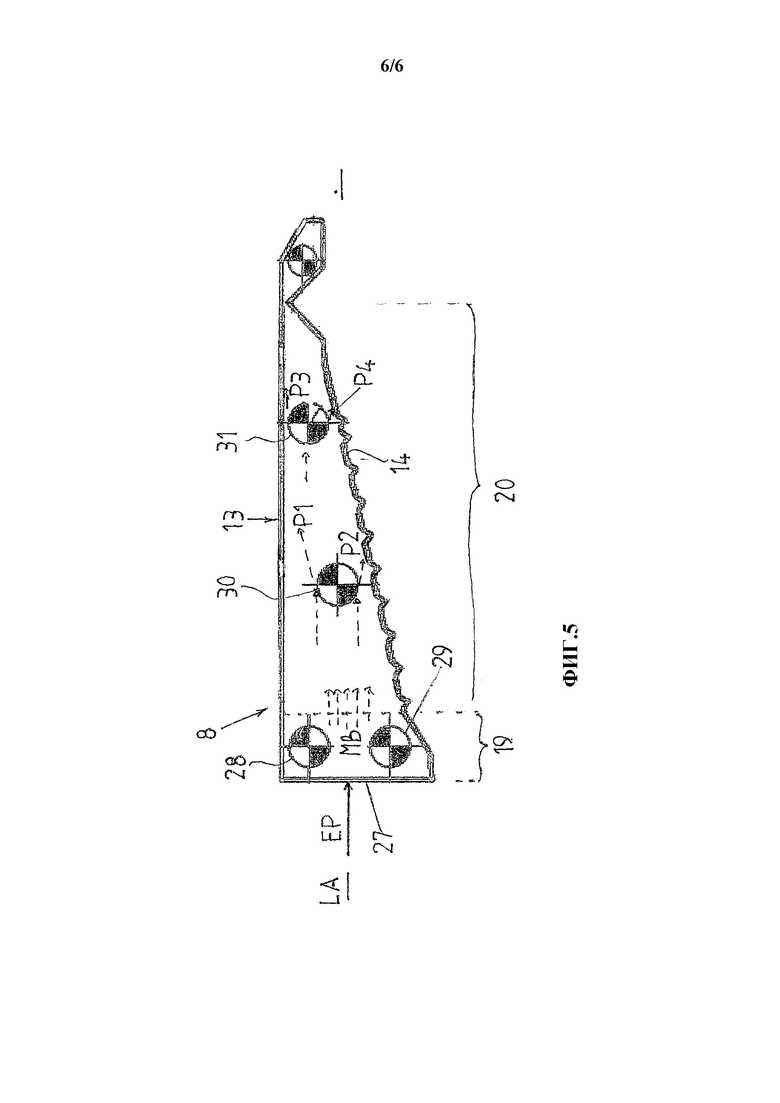

Фиг. 5 показывает изображение забивного участка стопорного клина с разделением усилия вбивания на отверстиях.

Подробное описание

Фиг. 1а и 1b изображают зажимное соединение согласно уровню техники по EP 2239396 A1. Два соединяемых модуля 32 и 33 воздушного канала фиксируются друг с другом на своих фланцах 1 и 2 воздушного канала посредством не изображенных далее винтовых и/или зажимных соединений, причем модули 32 и 33 воздушного канала на своих вершинах с вставленными во фланцы 1 и 2 воздушного канала уголками 34 и 35 соединены фланцевыми соединителями 4. На уголках 34 и 35 расположены высверленные отверстия 3, которые служат для приема фланцевого соединителя 4. Фланцевый соединитель 4 состоит из стопорного пальца 5 с телом 6, в котором расположена вставная прорезь 7, и из стопорного клина 8, который вставлен во вставную прорезь 7 и при вбивании давит своей горизонтальной прижимной поверхностью на соответствующий уголок 35 и таким образом оказывает прижимное воздействие. Оказалось, что вбивание стопорного клина в угловой области приводит к столкновению стопорного клина с торцевой областью фланца 2 воздушного канала на модуле 33 воздушного канала, и вследствие этого стопорный клин 8 может ослабляться (расшатываться).

Фиг. 2 показывает стопорный палец 5, который имеет головку 9 и овальное тело 6. На теле 6 стопорного пальца 5 выполнена вставная прорезь 7 вдоль оси A-A тела. Эта вставная прорезь 7 адаптирована соответствующим образом по своей ширине B и высоте H к размерам стопорной детали 8 и имеет на своей обращенной от головки 9 стороне внутри себя (во вставной прорези 7) клиновую поверхность 10 с зубчатыми выступами 11. Угол α раскрытия клиновой поверхности 10 может составлять от 5° до 15°, предпочтительно 13°.

После введения тела 6 в соответствующие высверленные отверстия 3 уголков 34 и 35 головка 9 стопорного пальца 5 располагается на уголке 34 первого модуля воздушного канала. Тело 6 проходит насквозь через расположенный между уголками 34 и 35 уплотнительный слой 12 и через высверленное отверстие 3 другого уголка 35 секции воздушного канала. После вставки стопорного клина 8 во вставную прорезь 7 горизонтальная прижимная поверхность 13 стопорного клина 8 давит на уголок 35 и вызывает прижимающее геометрическое замыкание между уголками 34 и 35. В зависимости от глубины вставки стопорного клина во вставную прорезь 7 может варьироваться прижимающее давление.

Фиг. 3 показывает соответствующий изобретению стопорный клин 8, который имеет клиновую поверхность 14 с зубчатыми выступами 15 и горизонтальную прижимную поверхность 13. Зубчатые выступы 15 клиновой поверхности 14 стопорного клина 8 адаптированы к зубчатым выступам 11 клиновой поверхности 10 вставной прорези 7. В данном примере высоты T зубьев выступов 11 и 15 составляют соответственно 0,64 мм. Угол β раскрытия клиновой поверхности 14 стопорного клина 8 составляет, например, 13°.

Стопорный клин 8 на своем обращенном к вставной прорези 7 конце 16 имеет заданный участок 17 разрыва/перегиба, а на своем обращенном от вставной прорези 7 конце 18 - забивной участок 19. Между заданным участком 17 разрыва/перегиба и забивным участком 19 расположен средний участок 20 стопорного клина 8, чья клиновая поверхность 14 с выступами 15, взаимодействуя с клиновой поверхностью 10 и выступами 11 вставной прорези 7, вызывает прижимное воздействие на уголки 34 и 35.

Заданный участок 17 разрыва/перегиба стопорного клина 8 имеет заданное место 21 разрыва/излома, которое выполнено в виде паза 22 между заданным участком 17 разрыва/перегиба и средним участком 20.

Внутренние поверхности 23а и 23b паза 22 образуют V-образную форму, причем самая глубокая точка TP внутренних поверхностей 23а и 23b паза оканчивается приблизительно в 1 мм над горизонтальной прижимной поверхностью 13. Угол δ раскрытия внутренних поверхностей 23а и 23b составляет, например, 90°, однако, не выходя за рамки изобретения, он может также принимать значение между 70° и 130°.

Передний торец 24 заданного участка 17 разрыва/перегиба выполнен в виде упорной поверхности с прилегающим к горизонтальной прижимной поверхности 13 скосом 25, чей угол γ раскрытия составляет по отношению к горизонтальной прижимной поверхности 13, например, 30°, так что между обращенной к скосу 25 внутренней поверхностью 23а паза 22 и скосом 25 получается разность углов в 15°. В области между скосом 25 и обращенной к нему внутренней поверхностью 23а на заданном участке 17 разрыва/перегиба образовано отверстие 26, которое расположено перпендикулярно к продольной оси LA стопорного клина 8. В этом примере отверстие 26 имеет форму отверстия с диаметром D1, который имеет такие размеры, что периметр отверстия расположен поблизости как от скоса 25, так и от внутренней поверхности 23а паза 22. В данном примере диаметр D1 отверстия составляет 2,5 мм.

Фиг. 4а показывает столкновение упорной поверхности 24 заданного участка 17 разрыва/перегиба с торцевой областью W фланца 35 воздушного канала и возникающее вследствие этого ответное усилие RP, которое изображено в виде стрелки. Это ответное усилие RP создает в заданном месте 21 разрыва/излома момент М, который вызывает надлом или излом заданного участка 17 разрыва/перегиба в заданном месте 21 разрыва/излома на 45°, так что торцевая область фланца воздушного канала больше не создает помехи, и ответное усилие RP больше не в состоянии ослаблять блокировку (фиксацию) клиновых поверхностей 10 и 14.

На Фиг. 4b заданный участок 17 разрыва/перегиба повернулся благодаря созданному моменту M вокруг заданного места разрыва/излома на 45° и прилегает скосом 25 к торцевой области W фланца воздушного канала.

Фиг. 5 показывает забивной участок 19 на увеличенном изображении. Забивной участок 19 имеет расположенную вертикально между прижимной поверхностью 13 и клиновой поверхностью 14 ударную поверхность 27 для вбивания стопорного клина 8 во вставную прорезь 7. С прижимной поверхностью 13 и клиновой поверхностью 14 согласованы два расположенных вертикально друг над другом и на расстоянии друг от друга отверстия 28 и соответственно 29 с диаметром D2 в 3,5 мм. Вертикальное расстояние A между отверстиями 28 и 29 имеет величину, которая приблизительно соответствует диаметру D2 отверстия 28 или 29, вследствие чего между отверстиями 28 и 29 образуется связывающая их область MB материала, через которую при вбивании в стопорный клин 8 приблизительно по центру вводится усилие EP вбивания.

Теперь вернемся еще раз к Фиг. 3. Средний участок 20 стопорного клина 8 в направлении своей продольной оси LA также имеет расположенные на расстоянии друг от друга приблизительно симметрично отверстия 30 и 31 с диаметром D3, который соответствует диаметру D2. При этом отверстие 30 расположено таким образом, что оно находится приблизительно на одной прямой с областью MB материала, причем отверстия 30 и 31 пересекаются в направлении продольной оси LA стопорного клина 8. Таким образом, введенное в область MB материала усилие EP вбивания наталкивается на отверстие 30 и делится на два частичных усилия P1 и P2, которые соответственно направляются на прижимную поверхность 13 и клиновую поверхность 14, вследствие чего достигается равномерное распределение усилия EP вбивания на прижимную поверхность и клиновую поверхность.

Те компоненты усилия EP вбивания, которые наталкиваются на расположенное в направлении продольной оси LA отверстие 31, в свою очередь делятся на нем на частичные усилия P3 и P4 и направляются на прижимную поверхность 13 и клиновую поверхность 14, так что обращенная к заданному участку 17 разрыва/перегиба часть среднего участка 20 также равномерно прижимается своей прижимной поверхностью 13 к фланцу, а клиновая поверхность 14 к клиновой поверхности 10 вставной прорези 7.

В данном примере отверстия 28, 29, 30 и 31 имеют форму круглого отверстия, однако они могут также иметь другие формы кривых. Так, например, могут использоваться продольные отверстия, овальные или эллиптические отверстия или комбинации различных геометрических форм. Должно быть только обеспечено то, что отверстие в направлении усилия вбивания имеет симметричное исполнение кривых, на котором усилия могут соответствующим образом отклоняться или разделяться.

В данном примере диаметры D2 отверстий 28 и 29 и диаметры D3 отверстий 30 и 31 равны друг другу, однако они могут также отличаться друг от друга.

Стопорный палец 5 и стопорный клин 8 могут быть изготовлены из различных или одинаковых материалов. В представленном здесь примере стопорный палец 5 состоит из полиамида, который является наиболее жестким, износостойким и гасящим вибрации материалом. Стопорный же клин 8 изготовлен из армированной стекловолокном эпоксидной смолы или из усиленной соответствующим образом меламиновой смолы, однако он может быть также изготовлен из металла.

Благодаря этому выбору материала может обеспечиваться то, что с одной стороны за счет демпфирования (гашения) колебаний стопорного пальца 5 вибрационное воздействие на стопорный клин 8 остается настолько незначительным, насколько это возможно, и одновременно стопорный клин 8 благодаря своей высокой прочности в состоянии передавать соответственно высокие прижимные усилия на соединяемые уголки 34 и 35.

Стопорные пальцы 5 действуют как гасители колебаний, так что передача обусловленных вибрациями колебаний на стопорные клинья 8 значительно сокращается. Зубчатые выступы 11 и 15 на клиновых поверхностях 10 и 14 дополнительно предотвращают ослабление фланцевых соединителей остаточными колебаниями.

Список ссылочных позиций

1, 2 фланцы воздушного канала

3 высверленные отверстия во фланцах 1, 2

4 фланцевый соединитель

5 стопорный палец

6 тело стопорного пальца 5

7 вставная прорезь

8 стопорный клин

9 головка стопорного пальца 5

10 клиновая поверхность во вставной прорези 7

11 выступы клиновой поверхности 10

12 уплотнительный слой

13 горизонтальная прижимная поверхность

14 клиновая поверхность стопорного клина 8

15 выступы клиновой поверхности 14

16 обращенный к вставной прорези конец клина 8

17 заданный участок разрыва/перегиба

18 обращенный от вставной прорези конец клина 8

19 забивной участок стопорного клина 8

20 средний участок стопорного клина 8

21 место излома

22 паз

23а, 23b внутренние поверхности паза 22

24 передний торец заданного участка 17 разрыва/перегиба

25 скос заданного участка 17 разрыва/перегиба

26 отверстие на заданном участке 17 разрыва/перегиба

27 ударная поверхность забивного участка 19.

28, 29 отверстие на забивном участке 19

30, 31 отверстие на среднем участке 20

32, 33 модули воздушного канала

34, 35 уголки

A расстояние между отверстиями 28, 29

А-А ось тела

B ширина вставной прорези 7

D1 диаметр отверстия 26

D2 диаметр отверстий 28, 29

D3 диаметр отверстий 30, 31

EP усилие вбивания

ER направление вбивания

H высота вставной прорези 7

L длина стопорного клина 8

LA продольная ось стопорного клина 8

M момент излома

MB область материала

P1, P2, P3, P4 частичные усилия из усилия EP вбивания

RP ответное усилие

T высота зубьев выступов 11, 15

TP самая глубокая точка паза 22

W торцевая область уголка 35

α угол раскрытия клиновой поверхности 10

β угол раскрытия клиновой поверхности 14

γ угол раскрытия скоса 25

δ угол раскрытия паза 22

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВБИВАНИЯ КРЕПЕЖНОГО ЭЛЕМЕНТА В ОСНОВУ | 2011 |

|

RU2580774C2 |

| ДВОЙНОЙ СОЕДИНИТЕЛЬ ДЛЯ СТЫКОВОГО СОЕДИНЕНИЯ ДВУХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2016 |

|

RU2695832C1 |

| УСТРОЙСТВО ДЛЯ ВБИВАНИЯ КРЕПЕЖНОГО ЭЛЕМЕНТА В ОСНОВУ | 2011 |

|

RU2568402C2 |

| ВЗРЫВОЗАЩИЩЕННАЯ КОМПОНОВКА | 2020 |

|

RU2819395C2 |

| РАЗЪЕМНОЕ КРЕПЛЕНИЕ СКРЕБКОВЫХ МОДУЛЕЙ | 2021 |

|

RU2814903C1 |

| ЗАБИВНОЕ УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ КРЕПЕЖНЫХ СРЕДСТВ В ИЗДЕЛИЯ | 2018 |

|

RU2714148C2 |

| УЗЕЛ ШТЕКЕРНОГО СОЕДИНИТЕЛЯ ДЛЯ СОЕДИНЕНИЯ ЛИНИЙ | 2016 |

|

RU2704586C2 |

| ВОЗДУХОВОД С ИНТЕГРИРОВАННЫМ ФЛАНЦЕМ, СИСТЕМА ВОЗДУХОВОДОВ С ИНТЕГРИРОВАННЫМИ ФЛАНЦАМИ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ВОЗДУХОВОДОВ С ИНТЕГРИРОВАННЫМИ ФЛАНЦАМИ | 2022 |

|

RU2830194C2 |

| Устройство для разъемного соединения трубопроводов | 2020 |

|

RU2769292C2 |

| МАГНИТНЫЙ СЕПАРАТОР (ВАРИАНТЫ) | 2013 |

|

RU2671744C9 |

Изобретение относится к соединительной системе, в частности к фланцевому соединителю для модулей воздушного канала различной формы поперечного сечения из тонкого стального, алюминиевого или медного листа, листа из их сплавов или выполненных из пластика секций или тому подобного, включающей в себя соединяющий уголки (34, 35) фланцев воздушного канала фланцевый соединитель, состоящий из стопорного пальца (5) с головкой (9) и телом (6), а также из стопорного клина (8), который может вставляться во вставную прорезь (7) тела (6) и давит на другой фланец, причем головка (9) и стопорный клин (8) соответственно имеют горизонтальные прижимные поверхности (13), а также вставная прорезь (7) и стопорный клин (8) соответственно имеют обращенные друг к другу клиновые поверхности (10, 14) с проходящими вдоль продольной оси (LA) стопорного клина (8) зубчатыми стопорными выступами (11, 15) для фиксации клиновых поверхностей при вставке стопорного клина (8) во вставную прорезь (7). В основе изобретения лежит задача усовершенствовать соединительную систему соответствующего типа таким образом, что соединительная система также подходит для соединения угловых областей модулей воздушного канала, ослабление соединительной системы надежно предотвращается, и одновременно облегчается монтаж. Эта задача решается вследствие того, что стопорный клин (8) включает: a) обращенный к вставной прорези (7) заданный участок (17) разрыва/перегиба, который соединен с клиновой поверхностью (14) стопорного клина (8) при помощи заданного места (22) разрыва/излома, b) обращенный от вставной прорези (7) забивной участок (19), на котором расположены два находящихся на расстоянии друг от друга и в поперечном направлении к продольной оси (LA) стопорного клина (8), расположенных друг над другом отверстия (образования) (28, 29) для центрального распределения усилия при вбивании, и с) расположенный между заданным участком (17) разрыва/перегиба и забивным участком (19) средний участок (20), на котором предусмотрены по меньшей мере два расположенных друг за другом на расстоянии друг от друга и в поперечном направлении к продольной оси (LA) стопорного клина (8) отверстия (30, 31) для целенаправленного разделения усилия вбивания в направлении клиновой поверхности (14) и горизонтальной прижимной поверхности (13). 16 з.п. ф-лы, 5 ил.

1. Соединительная система, в частности фланцевый соединитель для модулей воздушного канала различной формы поперечного сечения из тонкого стального, алюминиевого или медного листа, листа из их сплавов или выполненных из пластика участков или тому подобного, содержащая соединяющий уголки (34, 35) фланцев (1, 2) воздушного канала, фланцевый соединитель (4), состоящий из стопорного пальца (5) с головкой (9) и телом (6), а также из стопорного клина (8), который может вдвигаться во вставную прорезь (7) тела (6) и давит на другой фланец (2), причем головка (9) и стопорный клин (8) имеют соответствующие горизонтальные прижимные поверхности (13), а также вставная прорезь (7) и стопорный клин (8) имеют обращенные друг к другу клиновые поверхности (10, 14) с проходящими вдоль продольной оси (LA) стопорного клина (8) зубчатыми стопорными выступами (11, 15) для фиксации клиновых поверхностей при вдвигании стопорного клина (8) во вставную прорезь (7), отличающаяся тем, что стопорный клин (8) включает:

a) обращенный к вставной прорези (7) заданный участок (17) разрыва/перегиба, который соединен с клиновой поверхностью (14) стопорного клина (8) при помощи заданного места (22) разрыва/перегиба,

b) обращенный от вставной прорези (7) забивной участок (19), на котором расположены два находящихся на расстоянии друг от друга в поперечном направлении к продольной оси (LA) стопорного клина (8) и расположенных друг над другом отверстия (28, 29) для соосного распределения усилия при вбивании, и

с) расположенный между заданным участком (17) разрыва/перегиба и забивным участком (19) средний участок (20), на котором предусмотрены по меньшей мере два расположенных друг за другом на расстоянии друг от друга в поперечном направлении к продольной оси (LA) стопорного клина (8) отверстия (30, 31) для целенаправленного разделения усилия вбивания в направлении клиновой поверхности (14) и горизонтальной прижимной поверхности (13).

2. Соединительная система по п. 1, отличающаяся тем, что заданное место (21) разрыва/перегиба выполнено в виде паза (22) с низшей точкой (TP), которая оканчивается приблизительно от 0,5 до 1,5 мм над горизонтальной прижимной поверхностью (13) стопорного клина (8).

3. Соединительная система по п. 2, отличающаяся тем, что паз (22) образован из V-образных, выполненных в виде кругового сегмента, параболы или эллипсоида внутренних поверхностей (23а, 23b).

4. Соединительная система по п. 3, отличающаяся тем, что внутренние поверхности (23а, 23b) V-образного паза (22) имеют угол (δ) раскрытия от 70° до 130°, предпочтительно 90°.

5. Соединительная система по п. 1, отличающаяся тем, что заданный участок (17) разрыва/перегиба на своем обращенном к вставной прорези (7) конце (16) имеет вертикальную упорную поверхность (24) и скос (25) для введения ответного усилия (RP) при столкновении с торцевой областью (W) фланца (1 или 2) воздушного канала, причем угол (γ) скоса меньше, чем угол (δ) раскрытия внутренних поверхностей (23а, 23b) паза (22), по меньшей мере от 5° до максимум 15°.

6. Соединительная система по п. 1, отличающаяся тем, что заданный участок (17) разрыва/перегиба имеет расположенное в поперечном направлении к продольной оси (LA) стопорного клина (8) отверстие (26), которое расположено между скосом (25) и внутренней поверхностью (23а) паза (22).

7. Соединительная система по п. 1, отличающаяся тем, что отверстия (28, 29, 30, 31) выполнены круглыми или некруглыми.

8. Соединительная система по п. 1, отличающаяся тем, что отверстия (28, 29) на забивном участке (19) расположены на вертикальном расстоянии (А) друг от друга, которое соответствует максимальному внутреннему размеру отверстия (28 или 29).

9. Соединительная система по п. 1, отличающаяся тем, что отверстия (28, 29) забивного участка (19) и отверстия (30, 31) среднего участка (20) являются отверстиями, которые имеют одинаковый диаметр.

10. Соединительная система по п. 1, отличающаяся тем, что клиновая поверхность (10) вставной прорези (7) имеет угол (α) раскрытия от 4° до 15°, предпочтительно 13°.

11. Соединительная система по п. 1, отличающаяся тем, что клиновая поверхность (14) стопорного клина (8) имеет угол (β) раскрытия от 4° до 15°, предпочтительно 13°.

12. Соединительная система по п. 1, отличающаяся тем, что стопорные выступы (11, 15) на клиновых поверхностях (10, 14) стопорного клина (8) и вставной прорези (7) имеют глубину (T) от 0,6 до 0,7 мм, предпочтительно 0,64 мм.

13. Соединительная система по п. 1, отличающаяся тем, что боковой угол стопорных выступов (11, 15) составляет 90°.

14. Соединительная система по п. 1, отличающаяся тем, что стопорный клин (8) имеет длину (L), которая значительно больше, чем диаметр (D) тела (6) стопорного пальца (5).

15. Соединительная система по п. 1, отличающаяся тем, что стопорный клин (8) по своей высоте и толщине соответствует высоте (H) и ширине (B) вставной прорези (7) на теле (6).

16. Соединительная система по п. 1, отличающаяся тем, что стопорный клин (8) и стопорный палец (5) состоят из материала одного качества, такого как сталь, алюминий, пластик, композит из углеродного волокна или синтетический композит.

17. Соединительная система по п. 1, отличающаяся тем, что стопорный клин (8) и стопорный палец (5) состоят из разных материалов, таких как сталь, алюминий, пластик, композит из углеродного волокна или синтетический композит.

| ВАКУУМНАЯ СИСТЕМА ДЛЯ ЗАКРЫТИЯ РАН С ОБЕСПЕЧЕНИЕМ НАГРЕВАНИЯ И ОХЛАЖДЕНИЯ | 2000 |

|

RU2239396C2 |

| DE 10324160 А1, 30.12.2004 | |||

| DE 102005047726 А1, 12.04.2007 | |||

| 1972 |

|

SU417672A1 | |

| Соединение труб | 1977 |

|

SU663945A1 |

| Зажим для фланцев | 1960 |

|

SU137349A1 |

| Способ соединения труб | 1946 |

|

SU76925A1 |

| Устройство для соединения труб | 1959 |

|

SU129441A1 |

Авторы

Даты

2018-07-09—Публикация

2014-09-30—Подача