Изобретение относится к металлургической промышленности и может быть использовано для рафинирования различных марок стали, наведения, разжижения и нейтрализации шлаков в агрегатах «ковш-печь» (далее АКП) при внепечной обработке сталей, для ускоренного получения рафинировочных шлаков на поверхности жидкого расплава и нейтрализации их разрушающего влияния на футеровку путем образования в зоне взаимодействия шлака с магнезиальной футеровкой ковша защитной шпинели.

Известен аналог - шлакообразующая смесь в описание изобретения к авторскому свидетельству СССР №1089146, МПК С21С 5/54, от 17.02.1983, опубл. 30.04.1984, включающая известь и отходы производства вторичного алюминия, имеющая следующее содержание компонентов, масс.%: шлак производства силикокальция - 20-50%, отходы производства вторичного алюминия - 10-30%, известь - остальное.

Недостатком данной смеси является то, что шлак производства силикокальция имеет в химическом составе высокое содержание оксида кремния 45-55% и низкое содержание оксида алюминия 2-3%, что приводит к снижению основности шлака, замедлению процесса раскисления.

Известен наиболее близкий аналог - шлакообразующая смесь для рафинирования стали (варианты) и брикет шлакообразующей смеси (варианты) в описании изобретения к патенту №2401869, МПК С21С 7/00, С21С 7/04, С22В 1/242, от 24.08.2009, опубл. 20.10.2010, Бюл. №29, включающая компоненты, содержащие оксид алюминия (Al2O3). Шлакообразующая смесь включает компоненты с содержанием в них оксида алюминия в количестве 30-99 мас. % при следующем соотношении их в смеси, мас. %:

Шлакообразующая смесь включает компоненты с содержанием в них оксида алюминия в количестве 30-99 мас. % и алюминия в количестве 1-20 мас. %, при этом соотношение компонентов, содержащих оксид алюминия в смеси, составляет, мас. %:

Шлакообразующая смесь для рафинирования стали включает компоненты с содержанием оксида алюминия в количестве 30-99 мас. % при следующем соотношении их в смеси, мас. %:

при этом шлакообразующая смесь имеет следующий фракционный состав, мас. %:

Шлакообразующая смесь для рафинирования стали содержит оксид алюминия (Al2O3) и алюминий, шлакообразующая смесь включает компоненты с содержанием оксида алюминия в количестве 30-99 мас. % и алюминия в количестве 1-20 мас. %, при этом соотношение компонентов, содержащих оксид алюминия в смеси, составляет, мас .%:

при этом шлакообразующая смесь имеет следующий фракционный состав, мас. %:

Брикет из шлакообразующей смеси для рафинирования стали включает спрессованные частицы компонентов, содержащих оксид алюминия (Al2O3). Брикет включает связующее, обеспечивающее дефрагментацию брикета на фракции, в количестве 1-4 мас. %, а компоненты, включающие оксид алюминия, содержат оксид алюминия в них в количестве 30-99 мас. % при следующем соотношении их в смеси, мас. %:

при этом указанные компоненты имеют следующий фракционный состав, мас. %:

причем объемная плотность брикета составляет 1,7-2,0 г/см3, влажность - 1-5%, а температура плавления или горения связующего - 550-650°С. В качестве связующего использовано неорганическое связующее, например, строительный цемент, и/или глиноземистый цемент, и/или высокоглиноземистый цемент.

Брикет содержит в качестве связующего органическое связующее, например лигносульфанат, и/или клей ПВА, и/или патоку, и/или крахмал. Брикет имеет объем 40-70 см3. Брикет из шлакообразующей смеси для рафинирования стали, включающий спрессованные частицы компонентов, содержит оксид алюминия (Al2O3) и алюминий. Брикет включает связующее, обеспечивающее дефрагментацию брикета на фракции, в количестве 1-4 мас. %, а компоненты, включающие оксид алюминия и алюминий, содержат оксид алюминия в них 30-99 мас. % и алюминий в количестве 1-20 мас. %, при этом соотношение компонентов, содержащих оксид алюминия в смеси, составляет, мас. %:

при этом указанные компоненты имеют следующий фракционный состав, мас. %:

причем объемная плотность брикета составляет 1,7-2,0 г/см3, влажность - 1-5%, а температура плавления или горения связующего - 550-650°С.

Брикет содержит в качестве связующего неорганическое связующее, например, строительный цемент, и/или глиноземистый цемент, и/или высокоглиноземистый цемент.

Брикет содержит в качестве связующего органическое связующее, например лигносульфанат, и/или клей ПВА, и/или патоку, и/или крахмал.

Брикет имеет объем 40-70 см3.

За счет использования в данной смеси лома огнеупорных материалов - вторичных материалов (материалы с содержанием оксида алюминия Al2O3 от 55 до 90% в количестве 30-70% и материалы с содержанием оксида алюминия Al2O3<55), данная смесь имеет низкую стоимость.

Недостатки: применение вторичных огнеупорных материалов, имеющих нестабильный химический состав и высокое содержание оксида кремния SiO2 и других примесей, что в свою очередь вызывает нестабильность химического состава рафинировочного шлака, высокое содержание оксида кремния в сталеплавильном шлаке агрессивно воздействует на футеровку. Брикет выполнен в форме куба, в следствие чего при транспортировке и подаче материала образуется осыпь при трении граней брикетов между собой.

Технический результат: обеспечение стабильности химического состава рафинировочного шлака, повышения основности шлака, ускорения процесса раскисления, снижения агрессивного воздействия шлака на футеровку и образования осыпи при транспортировке и отдаче материала.

Технический результат в брикете из шлакообразующей смеси достигается за счет того, что брикет из шлакообразующей смеси, включающий сформованные частицы ингредиентов с содержанием в них в качестве корундового материала сферокорунд, в качестве отходов производства белого электрокорунда непроплав высокоглиноземистый, в качестве органического связующего дисперсию поливинилацетатную при следующем соотношении ингредиентов, мас. %:

имеет форму цилиндра и высушен при температуре 50-80°С не менее 15 часов.

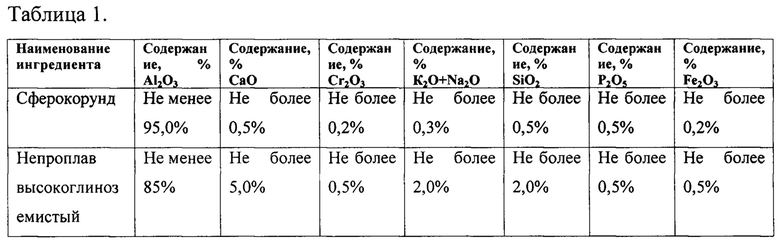

В состав брикета из шлакообразующей смеси входят ингредиенты, обеспечивающие получение в химическом составе смеси низкое содержание оксида кремния менее 2% и высокое содержание оксида алюминия - в пределах 85-95%. В таблице 1 приведены следующие ингредиенты, которые используют для получения заданных характеристик химического состава шлакообразующей смеси.

Для меньшего образования осыпи, брикету придают форму цилиндра, имеющую меньшее количество граней, чем у брикета кубической формы. Для формирования брикета цилиндрической формы в качестве органического связующего используют дисперсию поливинилацетатную пластифицированную с массовой долей сухого остатка не менее 52%, условной вязкостью в пределах 11-40 с и клеющей способностью не менее 500 Н/м.

Одновременное присутствие ингредиентов в брикете из шлакообразующей смеси при следующем соотношении ингредиентов, мас. %:

и сушка заявляемого брикета при температуре 50-80°С не менее 15 часов позволяют достичь обеспечения стабильности химического состава рафинировочного шлака, повышения основности шлака, ускорения процесса раскисления, снижения агрессивности воздействия на футеровку и образования осыпи при транспортировке и отдаче материала.

Брикет шлакообразующей смеси в результате нового сочетания ингредиентов при использовании его для рафинирования различных марок стали, наведения, разжижения и нейтрализации шлаков в АКП при внепечной обработке сталей, позволяет стабилизировать химический состав рафинировочного шлака, повысить основность шлака, ускорить процесс раскисления, снизить агрессивное воздействие шлака на футеровку и образование осыпи при транспортировке и отдаче материала.

Поэтому количественные соотношения указанных ингредиентов и свойства, проявляемые этими ингредиентами в совокупности, оказывают основное и непосредственное влияние на технический результат изобретения.

Брикет шлакообразующей смеси, содержащий одновременно вышеуказанные ингредиенты, закономерности их взаимного использования и взаимного влияния неизвестен.

Наличие отличительных от прототипа существенных признаков позволяет признать заявляемое техническое решение новым.

Возможность осуществления заявляемого изобретения в промышленности позволяет признать его соответствующим критерию промышленной применимости.

Заявляемый брикет из шлакообразующей смеси, включающий сформованные частицы ингредиентов с содержанием в них в качестве корундового материала сферокорунд, в качестве отходов производства белого электрокорунда непроплав высокоглиноземистый, в качестве органического связующего дисперсию поливинилацетатную при следующем соотношении ингредиентов, мас. %:

имеет форму цилиндра и высушен при температуре 50-80°С не менее 15 часов. При изготовлении заявляемого брикета подготовку ингредиентов производят следующим образом: сферокорунд размалывают до фракции 0-1 мм в шаровой мельнице, непроплав высокоглиноземистый передрабливают на роторной дробилке и рассеивают на вибрационном грохоте до фракции 0-3 мм. Затем сухие ингредиенты дозируют с помощью весов, загружают в смеситель и смешивают при следующем соотношении ингредиентов, мас. %:

Далее увлажняют водой до влажности 7-10%. На вибростол устанавливают металлический поддон, на него устанавливают матрицу с ячейками цилиндрической формы. Смесь ингредиентов подают в матрицу, прикладывают вибрацию в течение 1 мин. Масса схватывается в течение 5 мин. Далее с помощью пуансона готовые брикеты в форме цилиндра вынимают из матрицы, металлический поддон с брикетами устанавливают на вагонетку. После того, как все листы заполнены брикетами, вагонетку подают в сушильную камеру. Сушку брикетов производят при температуре 50-80°С не менее 15 часов. Высушенные брикеты расфасовывают в мягкие контейнеры (далее МКР).

Пример 1

Заявляемый брикет из шлакообразующей смеси, включающий сформованные частицы ингредиентов с содержанием в них в качестве корундового материала сферокорунд, в качестве отходов производства белого электрокорунда непроплав высокоглиноземистый, в качестве органического связующего дисперсию поливинилацетатную, имеет форму цилиндра и высушен при температуре 50-80°С не менее 15 часов.

При изготовлении заявляемого брикета подготовку ингредиентов производят следующим образом: сферокорунд размалывают до фракции 0-1 мм в шаровой мельнице, непроплав высокоглиноземистый передрабливают на роторной дробилке и рассеивают на вибрационном грохоте до фракции 0-3 мм. Затем сухие ингредиенты дозируют с помощью весов, загружают в смеситель и смешивают при следующем соотношении ингредиентов, мас. %:

Далее увлажняют водой до влажности 7-10%. На вибростол устанавливают металлический поддон, на него устанавливают матрицу с ячейками цилиндрической формы. Смесь ингредиентов подают в матрицу, прикладывают вибрацию в течение 1 мин. Масса схватывается в течение 5 мин. Далее с помощью пуансона готовые брикеты в форме цилиндра вынимают из матрицы, металлический поддон с брикетами устанавливают на вагонетку. После того, как все листы заполнены брикетами, вагонетку подают в сушильную камеру. Сушку брикетов производят при температуре 50-80°С не менее 15 часов. Высушенные брикеты расфасовывают в МКР.

Пример 2

Заявляемый брикет из шлакообразующей смеси, включающий сформованные частицы ингредиентов с содержанием в них в качестве корундового материала сферокорунд, в качестве отходов производства белого электрокорунда непроплав высокоглиноземистый, в качестве органического связующего дисперсию поливинилацетатную, имеющий форму цилиндра и высушенный при температуре 50-80°С не менее 15 часов, изготавливают по примеру 1 при следующем соотношении ингредиентов, мас. %:

Пример 3

Заявляемый брикет из шлакообразующей смеси, включающий сформованные частицы ингредиентов с содержанием в них в качестве корундового материала сферокорунд, в качестве отходов производства белого электрокорунда непроплав высокоглиноземистый, в качестве органического связующего дисперсию поливинилацетатную, имеющий форму цилиндра и высушенный при температуре 50-80°С не менее 15 часов, изготавливают по примеру 1 при следующем соотношении ингредиентов, мас. %:

Пример 4

Заявляемый брикет из шлакообразующей смеси, включающий сформованные частицы ингредиентов с содержанием в них в качестве корундового материала сферокорунд, в качестве отходов производства белого электрокорунда непроплав высокоглиноземистый, в качестве органического связующего дисперсию поливинилацетатную, имеющий форму цилиндра и высушенный при температуре 50-80°С не менее 15 часов, изготавливают по примеру 1 при следующем соотношении ингредиентов, мас. %:

Пример 5

Заявляемый брикет из шлакообразующей смеси, включающий сформованные частицы ингредиентов с содержанием в них в качестве корундового материала сферокорунд, в качестве отходов производства белого электрокорунда непроплав высокоглиноземистый, в качестве органического связующего дисперсию поливинилацетатную, имеющий форму цилиндра и высушенный при температуре 50-80°С не менее 15 часов, изготавливают по примеру 1 при следующем соотношении ингредиентов, мас. %:

Брикет из шлакообразующей смеси, изготовленный по примерам 1, 3, 4 имеет более низкие показатели качества. Наилучшие показатели брикета проявляются при использовании ингредиентов в примерах 2, 5.

Сушку брикета производят при следующих температурных режимах, согласно графику:

набор температуры до 50-55°С в течение 1 часа,

выдержка при температуре 50-55°С в течение 3 часов;

набор температуры до 75-80°С в течение 1 часа;

выдержка при температуре 75-80°С в течение 10 часов.

Опытном путем установлено, что сушка согласно данному графику позволяет получить равномерную просушку брикета, что предотвращает образование трещин и микротрещин в брикете, влияющих на его прочностные характеристики и позволяет получить на выходе брикет с оптимальной влажностью ≤1%. При более резком наборе температуры происходит образование корки на поверхности брикета, что в свою очередь затрудняет равномерную просушку и вызывает образование трещин в брикете. При более длительном наборе температуры, сокращается время выдержки при основной температуре 75-80°С, в результате чего на выходе брикет получает влажность >1%. Увеличение времени выдержки брикета при основной температуре 75-80°С с экономической точки зрения нецелесообразно. На основании вышеизложенного, используемый график сушки является наиболее оптимальным.

Пример осуществления

Отдачу брикетов из шлакообразующей смеси производят сразу после постановки плавки на АКП. Брикеты отдаются с помощью бункера-дозатора. Отдача материала производится порционно. После отдачи брикетов производится порционная отдача извести. Масса одной порции брикетов из шлакообразующей смеси составляет 150-200 кг.

При введении в ковш заявляемого брикета из шлакообразующей смеси обеспечивается повышение массовой доли оксида алюминия в шлаке, при этом происходит снижение активности FeO в шлаке, что способствует меньшему угару алюминия при вводе алюминиевой проволоки. Насыщение шлака оксидами алюминия и снижение активности FeO позволяет сократить расходы раскислителей шлака, применяемых на АКП. Уменьшение неметаллических включений обеспечивается ранним раскислением шлака в период его наведения и меньшим образованием включений при отдаче ферросплавов и раскислителей на АКП. Стойкость шлаковых поясов обеспечивается стабилизацией шлака за счет повышения в нем содержания оксида алюминия путем введения в состав шлака материалов с высоким содержанием оксида алюминия и низким содержанием примесей, способствующих образованию шпинели (MgO×Al2O3), которая выделяется из расплава и способствует созданию защитного гарниссажа, препятствующего интенсивной пропитке футеровки.

Технико-экономический эффект.

Использование заявляемого брикета из шлакообразующей смеси позволит достичь обеспечение стабильности химического состава рафинировочного шлака, повышения основности шлака, ускорения процесса раскисления, снижения агрессивного воздействия шлака на футеровку и образования осыпи при транспортировке и отдаче материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ И БРИКЕТ ИЗ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 2020 |

|

RU2737837C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ (ВАРИАНТЫ) И БРИКЕТ ИЗ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ (ВАРИАНТЫ) | 2009 |

|

RU2401869C1 |

| Рафинировочный флюс для внепечной доводки стали | 2019 |

|

RU2732027C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ВТОРИЧНОГО АЛЮМИНИЕВОГО СЫРЬЯ ГЛИНОЗЕМСОДЕРЖАЩИХ ГРАНУЛ ДЛЯ РАФИНИРОВАНИЯ И ФОРМИРОВАНИЯ ШЛАКООБРАЗУЮЩЕГО МАТЕРИАЛА ПРИ ВЫПЛАВКЕ СТАЛИ И ГЛИНОЗЕМСОДЕРЖАЩИЕ ГРАНУЛЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2015 |

|

RU2584623C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2018 |

|

RU2698390C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2090813C1 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА ФЕРРОСИЛИЦИЯ ОТ ПРИМЕСЕЙ | 2019 |

|

RU2714562C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

Изобретение относится к металлургической промышленности и может быть использовано для рафинирования различных марок стали, наведения, разжижения и нейтрализации шлаков в агрегатах ковш-печь при внепечной обработке сталей, для ускоренного получения рафинировочных шлаков на поверхности жидкого расплава и нейтрализации их разрушающего влияния на футеровку путем образования в зоне взаимодействия шлака с магнезиальной футеровкой ковша защитной шпинели. Брикет имеет форму цилиндра и высушен при температуре 50-80°С не менее 15 часов, при этом в качестве корундового материала использован сферокорунд, а в качестве отходов производства белого электрокорунда - непроплав высокоглиноземистый при следующем соотношении ингредиентов, мас.%: сферокорунд 80-90, непроплав высокоглиноземистый 5-10, органическое связующее 5-7. Изобретение обеспечивает стабильность химического состава рафинировочного шлака, повышение основности шлака, ускорение процесса раскисления, а также снижает агрессивное воздействие на футеровку и образование осыпи при транспортировке и отдаче материала. 1 табл., 5 пр.

Брикет из шлакообразующей смеси для рафинирования стали, содержащий ингредиенты в виде сформованных частиц корундового материала, отходов производства белого электрокорунда и органического связующего, отличающийся тем, что он имеет форму цилиндра и высушен при температуре 50-80°С не менее 15 часов, при этом в качестве корундового материала использован сферокорунд, а в качестве отходов производства белого электрокорунда - непроплав высокоглиноземистый при следующем соотношении ингредиентов, мас.%:

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ (ВАРИАНТЫ) И БРИКЕТ ИЗ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ (ВАРИАНТЫ) | 2009 |

|

RU2401869C1 |

| БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И РАФИНИРОВАНИЯ СТАЛИ | 2002 |

|

RU2226556C1 |

| JP 9316512 A, 09.12.1997 | |||

| US 3807986 A, 30.04.1974 | |||

| JP 63025051 B2, 24.05.1988. | |||

Авторы

Даты

2018-07-09—Публикация

2017-08-24—Подача