Изобретение относится к области производства огнеупоров, в частности, корундовых низкоцементных гидравлически твердеющих масс и преимущественно может быть использовано в металлургической, теплоэнергетической, химической, строительной и других отраслях промышленности для изготовления монолитных футеровок различных высокотемпературных тепловых агрегатов, например, монолитных днищ сталеразливочных ковшей, желобов доменных печей, фурм для продувки металла дуговых сталеплавильных печей и патрубков установок внепечной обработки стали в черной металлургии.

Применяемые в металлургии монолитные футеровки используются, как правило, в условиях чрезвычайно высоких температур, достигающих 1600°С и более, ввиду контакта с расплавленными металлами и шлаками. Поэтому качество монолитных футеровок определяется, прежде всего, теми значениями физико-механических показателей, которые приобретаются ими в процессе эксплуатации при столь высоких температурах.

Известна корундовая гидравлически твердеющая масса марки МКН-94 (Огнеупоры для вакуумных металлургических агрегатов. М.: Металлургия, 1982, с.92, табл.34), широко используемая для изготовления и ремонта футеровок установок внепечной обработки стали и содержащая электрокорунд и высокоглиноземистый цемент. Однако изготовленные из указанной массы огнеупоры после обжига при температуре 1600°С обладают низким пределом прочности при сжатии, не превышающим 20 Н/мм2, и достаточно высокой открытой пористостью, составляющей около 32%. При указанной открытой пористости огнеупора происходит пропитка его расплавленным металлом и шлаком, что приводит к разрушению футеровки. Этот процесс протекает еще более интенсивно в случае низкого значения предела прочности при сжатии монолитной футеровки.

Улучшения указанных физико-механических показателей добиваются введением в корундовые гидравлически твердеющие массы титансодержащих добавок.

Известны следующие виды титансодержащих корундовых гидравлически твердеющих масс:

титансодержащие корундовые гидравлически твердеющие массы марок МКТН-1 и МКТН-2 (Огнеупоры для вакуумных металлургических агрегатов. М.: Металлургия, 1982, с.92, табл.34), содержащие белый электрокорунд и высокоглиноземистый цемент с добавлением соответственно титанистого электрокорунда и диоксида титана. Огнеупоры из указанных известных масс после обжига при температуре 1600°С имеют предел прочности при сжатии, составляющий около 35 Н/мм2, и открытую пористость, равную 30% и 28% соответственно;

корундовая гидравлически твердеющая масса (SU 1678808, 1991), содержащая высокоглиноземистый цемент в количестве 13-20 мас.%, титановый шлак в количестве 0,8-3,0 мас.% и электрокорунд (остальное). После обжига при температуре 1600°С огнеупорные футеровки, изготовленные из указанной массы, обладают пределом прочности при сжатии, равным 43,0-47,1 Н/мм2, и открытой пористостью в пределах 22,5-23,2%;

корундовая гидравлически твердеющая масса (RU 2098386, 1997), которая содержит высокоглиноземистый цемент в количестве 13-20 мас.%, ильменитовый концентрат в качестве титансодержащей добавки в количестве 0,7-3,0 мас.% и электрокорунд (остальное) и позволяет получать огнеупорные футеровки, имеющие после обжига при температуре 1600°С предел прочности при сжатии, равный 57,8-69,4 Н/мм2, и открытую пористость в пределах 18,4-19,0%.

Однако приведенные выше значения физико-механических показателей огнеупоров, получаемых из указанных гидравлически твердеющих масс, оказываются, в ряде случаев, далеко недостаточными. Кроме того, достаточно высокое процентное содержание во всех выше перечисленных гидравлически твердеющих массах высокоглиноземистого цемента в качестве гидравлического связующего, с одной стороны, обеспечивает указанные выше прочностные показатели получаемых огнеупоров как на сырце, так и после сушки и обжига, но, с другой стороны, приводит к снижению термостойкости, выражающейся в снижении температуры деформации под нагрузкой и увеличении изменений линейных размеров при сушке и обжиге.

В этом отношении определенными преимуществами обладают низкоцементные огнеупорные бетонные смеси с тиксотропными свойствами, в состав которых входит комплексное связующее на основе смеси высокоглиноземистого цемента в качестве гидравлического связующего и тонкодисперсного огнеупорного материала с пластифицирующими добавками.

В соответствии с этим известен огнеупорный бетон (DD 267387, 1987), содержащий огнеупорный наполнитель на основе оксида алюминия и в качестве комплексного связующего смесь глиноземистого цемента, тонкодисперсных оксида алюминия, диоксида кремния, оксида магния и дефлокулянта. Однако данный огнеупорный бетон обладает низкой металло- и шлакоустойчивостью из-за высокой открытой пористости, недостаточно высоким пределом прочности при сжатии после обжига и сравнительно невысокой рабочей температурой, не превышающей 1450°С.

Наиболее близкой по составу и физико-механическим показателям к предлагаемому изобретению следует считать огнеупорную бетонную смесь по патенту Российской Федерации №2140407, 1999, С 04 В 35/66, используемую для изготовления монолитных футеровок и фасонных изделий различных тепловых агрегатов. Указанная огнеупорная бетонная смесь содержит огнеупорный наполнитель на основе оксида алюминия, например, спеченный или электроплавленный зернистый корунд, боксит или шамот, и комплексное тонкодисперсное связующее, включающее высокоглиноземистый кальцийалюминатный цемент, оксид алюминия или смесь оксида алюминия и двуокиси кремния, оксид магния или алюмомагнезиальную шпинель и дефлокулянт в качестве пластифицирующей добавки при следующем соотношении компонентов, мас.%: огнеупорный наполнитель фр. 7-3 мм 25-45, фр. 3-1 мм 15-35, фр. 1-0 мм 20-45, оксид алюминия или смесь оксида алюминия и диоксид кремния фр. 6-0,1 мкм 2-25, высокоглиноземистый кальцийалюминатный цемент фр. <40 мкм 2-8, оксид магния или алюмомагнезиальная шпинель фр. <20 мкм 5-15 и дефлокулянт 0,1-1,5.

Как следует из примеров, приведенных в описании изобретения к данному патенту, указанная огнеупорная бетонная смесь содержит при следующем соотношении компонентов, мас.%: электрокорунд с содержанием оксида алюминия не менее 98% фр. 7-3 мм 35, фр. 3-1 мм 25, фр. 1-0 мм 21, ультрадисперсный порошок оксида алюминия фр. 6-0,1 мкм 8, высокоглиноземистый цемент фр. <40 мкм 5, оксид магния фр. <20 мкм 5,5 и дефлокулянт 0,5, и при использовании 5,5 мас.% воды затворения (сверх 100% сухой массы смеси) обеспечивает получение огнеупоров, обладающих пределом прочности при сжатии 17 Н/мм2 и 87 Н/мм2 соответственно после 5 часов твердения (после сушки) и после термообработки при температуре 800-850°С, а также шлакоустойчивостью, равной 3 мм. Эти данные свидетельствуют о недостаточных шлакоустойчивости огнеупоров и их пределе прочности при сжатии, в особенности после сушки.

Поэтому недостатками известной огнеупорной бетонной смеси, выбранной за прототип, являются недостаточно высокая шлакоустойчивость и низкий предел прочности при сжатии, прежде всего, после сушки, огнеупоров, получаемых на ее основе.

Задачей настоящего изобретения является повышение шлакоустойчивости и предела прочности при сжатии после сушки огнеупоров, получаемых на основе предлагаемой огнеупорной бетонной смеси.

Поставленная задача решается согласно изобретению, во-первых, тем, что предлагаемая огнеупорная бетонная смесь, содержащая, в соответствии с прототипом, зернистый электрокорунд и комплексное тонкодисперсное связующее на основе смеси высокоглиноземистого цемента, тонкодисперсного оксида алюминия и пластифицирующей добавки, отличается от прототипа тем, что она содержит карбид кремния и тонкодисперсный корунд в качестве тонкодисперсного оксида алюминия при следующем содержании компонентов, мас.%:

Зернистый электрокорунд

фр. 6-3 мм 15-22

фр. 3-1 мм 8-20

фр. 1-0 мм или смесь фр. 0,5-0 мм и фр. 1-0,5 мм 13-27

Карбид кремния 13-27

Тонкодисперсный корунд 14-24

Высокоглиноземистый цемент 7-16

Пластифицирующая добавка 0,03-0,55

В этом случае огнеупорная бетонная смесь содержит карбид кремния фр. 1,6-1,25 мм, смесь зернистого электрокорунда фр. 0,5-0 мм и фр. 1-0,5 мм, взятых в соотношении (0,8:1,2) (1,2:0,8), в качестве тонкодисперсного корунда шлам электрокорунда фр. -50 мкм в количестве 14-18 мас.% или смесь шлама электрокорунда фр. -50 мкм в количестве 4-6 мас.% и табулярного корунда фр. -20 мкм в количестве 16-18 мас.%, а в качестве пластифицирующей добавки триполифосфат натрия в количестве 0,45-0,55 мас.%, либо смесь кальцинированной соды в количестве 0,15-0,25 мас.% и лигносульфоната натрия в количестве 0,045-0,055 мас.%, либо смесь борной кислоты в количестве 0,015-0,025 мас.%, лимонной кислоты в количестве 0,025-0,035 мас.%, кальцинированной соды в количестве 0,005-0,015 мас.% и карбоната лития в количестве 0,001-0,002 мас.%, либо смесь лимонной кислоты в количестве 0,025-0,035 мас.%, кальцинированной соды в количестве 0,005-0,015 мас.% и оксида лития в количестве 0,001-0,002 мас.%.

Поставленная задача решается согласно изобретению, во-вторых, тем, что предлагаемая огнеупорная бетонная смесь, содержащая, в соответствии с прототипом, зернистый электрокорунд и комплексное тонкодисперсное связующее на основе смеси высокоглиноземистого цемента, тонкодисперсного оксида алюминия и пластифицирующей добавки, отличается от прототипа тем, что она содержит в качестве тонкодисперсного оксида алюминия смесь тонкодисперсного шлама электрокорунда фр. -50 мкм и табулярного корунда фр. -20 мкм при следующем содержании компонентов, мас.%:

Зернистый электрокорунд

фр. 3-1 мм 28-42

или смесь фр. 6-3 мм 17-25

и фр. 3-1 мм 27-33

фр. 1-0 мм 18-42

Тонкодисперсный шлам электрокорунда фр. -50 мкм 5-10

Табулярный корунд фр. -20 мкм 14-17

Высокоглиноземистый цемент 6-8

Пластифицирующая добавка 0,03-0,55

В этом случае огнеупорная бетонная смесь содержит в качестве пластифицирующей добавки либо триполифосфат натрия в количестве 0,45-0,55 мас.%, либо смесь кальцинированной соды в количестве 0,15-0,25 мас.% и лигносульфоната натрия в количестве 0,045-0,055 мас.%, либо смесь борной кислоты в количестве 0,015-0,025 мас.%, лимонной кислоты в количестве 0,025-0,035 мас.%, кальцинированной соды в количестве 0,005-0,015 мас.% и карбоната лития в количестве 0,001-0,002 мас.%, либо смесь лимонной кислоты в количестве 0,025-0,035 мас.%, кальцинированной соды в количестве 0,005-0,015 мас.% и оксида лития в количестве 0,001-0,002 мас.%.

Поставленная задача решается согласно изобретению, в-третьих, также тем, что предлагаемая огнеупорная бетонная смесь, содержащая, в соответствии с прототипом, зернистый электрокорунд и комплексное тонкодисперсное связующее на основе смеси высокоглиноземистого цемента, тонкодисперсного оксида алюминия и пластифицирующей добавки, отличается от прототипа тем, что она содержит в качестве тонкодисперсного оксида алюминия тонкодисперсный электрокорунд фр. <63 мкм при следующем содержании компонентов, мас.%:

Зернистый электрокорунд

фр. 3-1 мм 18-40

или смесь фр. 6-3 мм 18-25

и фр. 3-1 мм 18-32

фр. 1-0,5 мм 9-42

Тонкодисперсный электрокорунд фр. <63 мкм 30-35

Высокоглиноземистый цемент 7-9

Пластифицирующая добавка 0,2-0,3

В этом случае огнеупорная бетонная смесь содержит в качестве пластифицирующей добавки органическое волокно.

Введение в состав одного из вариантов предлагаемой огнеупорной бетонной смеси в качестве тонкодисперсного оксида алюминия тонкодисперсного корунда при следующем содержании компонентов, мас.%: зернистый электрокорунд фр. 6-3 мм 15-22, фр. 3-1 мм 8-20, фр. 1-0 мм или смесь фр. 0,5-0 мм и фр. 1-0,5 мм 13-27, карбид кремния 13-27, тонкодисперсный корунд 14-24, высокоглиноземистый цемент 7-16 и пластифицирующая добавка 0,03-0,55, когда в качестве тонкодисперсного корунда использован шлам электрокорунда фр. -50 мкм в количестве 14-18 мас.% или смесь шлама электрокорунда фр. -50 мкм в количестве 4-6 мас.% и табулярного корунда фр. -20 мкм в количестве 16-18 мас.%, а смесь зернистого электрокорунда фр. 0,5-0 мм и фр. 1-0,5 мм взята в соотношении (0,8:1,2) (1,2:0,8), обеспечивает получение одного варианта огнеупорной бетонной смеси с рационально выбранным составом по размерам фракций и их процентному содержанию таких компонентов смеси, как зернистый электрокорунд в качестве огнеупорного наполнителя и тонкодисперсный корунд в качестве компонента комплексного тонкодисперсного связующего.

Введение в состав второго варианта предлагаемой огнеупорной бетонной смеси в качестве тонкодисперсного оксида алюминия смеси тонкодисперсного шлама электрокорунда фр. -50 мкм и табулярного корунда фр. -20 мкм при следующем содержании компонентов, мас.%: зернистый электрокорунд фр. 3-1 мм 28-42 или смесь фр. 6-3 мм в количестве 17-25 и фр. 3-1 мм в количестве 27-33, фр. 1-0 мм 18-42, тонкодисперсный шлам электрокорунда фр. -50 мкм 5-10, табулярный корунд фр. -20 мкм 14-17, высокоглиноземистый цемент 6-8 и пластифицирующая добавка 0,03-0,55, обеспечивает получение второго варианта огнеупорной бетонной смеси также с рационально выбранным составом по размерам фракций и их процентному содержанию таких компонентов смеси, как зернистый электрокорунд в качестве огнеупорного наполнителя и тонкодисперсный корунд в качестве компонента комплексного тонкодисперсного связующего.

Введение в состав третьего варианта предлагаемой огнеупорной бетонной смеси в качестве тонкодисперсного оксида алюминия тонкодисперсного электрокорунда фр. <63 мкм при следующем содержании компонентов, мас.%: зернистый электрокорунд фр. 3-1 мм 18-40 или смесь фр. 6-3 мм в количестве 18-25 и фр. 3-1 мм в количестве 18-32, фр. 1-0,5 мм 9-42, тонкодисперсный электрокорунд фр. <63 мкм 30-35, высокоглиноземистый цемент 7-9 и пластифицирующая добавка 0,2-0,3, обеспечивает получение третьего варианта огнеупорной бетонной смеси также с рационально выбранным составом по размерам фракций и их процентному содержанию таких компонентов смеси, как зернистый электрокорунд в качестве огнеупорного наполнителя и тонкодисперсный корунд в качестве компонента комплексного тонкодисперсного связующего.

Такой рациональный выбор составов вариантов предлагаемой огнеупорной бетонной смеси сделан авторами изобретения опытным путем и, по их предположению, обеспечивает получение более плотной структурной матрицы изготовленного из смеси огнеупора. Этим, с одной стороны, достигается снижение открытой пористости получаемого из смеси огнеупора и, как следствие, повышение его металло- и шлакоустойчивости, а с другой стороны, обеспечивается повышение предела прочности при сжатии, прежде всего, после сушки огнеупора, а в ряде случаев и после его обжига, в том числе, и при температуре 1600°С.

При этом использование в вариантах огнеупорной бетонной смеси в качестве компонента комплексного тонкодисперсного связующего смеси шлама электрокорунда фр. -50 мкм и табулярного корунда фр. -20 мкм, тонкодисперсные частицы которого имеют пластинчатую форму, по мнению авторов изобретения, дополнительно способствует получению более плотной структурной матрицы огнеупора и обеспечивает повышение предела прочности при сжатии, а также снижение открытой пористости, приводящей к повышению металло- и шлакоустойчивости. В этом случае использование шлама электрокорунда фр. -50 мкм, являющегося отходами корундового производства и поэтому обладающего низкой себестоимостью, позволяет получать огнеупорную бетонную смесь со сравнительно небольшим процентным содержанием (до 18 мас.%) обладающего высокой себестоимостью табулярного корунда фр. -20 мкм или вообще без содержания последнего. Это, с одной стороны, не вызывает существенного повышения себестоимости предлагаемой огнеупорной бетонной смеси, а с другой стороны, не приводит к заметному снижению термостойкости изготавливаемых на ее основе огнеупоров.

Введение в состав одного из вариантов предлагаемой огнеупорной бетонной смеси карбида кремния, например карбида кремния фр. 1,6-1,25 мм, приводит, во-первых, к повышению металло- и шлакоустойчивости получаемых из нее огнеупоров ввиду низкой адгезионной способности карбида кремния к металлам и шлакам и, во-вторых, к повышению их термостойкости, характеризуемой числом теплосмен до появления трещин или разрушения огнеупора.

При этом использование в комплексном тонкодисперсном связующем тонкодисперсного корунда указанных выше фракций совместно с применением перечисленных пластифицирующих добавок позволило сохранить незначительным процентное содержание высокоглиноземистого цемента в качестве гидравлического связующего и поэтому предотвратить снижение температуры деформации под нагрузкой получаемых огнеупоров, а также не только сохранить, но и увеличить предел прочности при сжатии после сушки огнеупора. Эта же причина позволила практически не увеличивать по сравнению с прототипом количество используемой для предлагаемой огнеупорной смеси воды затворения, что не привело к увеличению открытой пористости получаемых огнеупоров и поэтому способствовало еще большему повышению металло- и шлакоустойчивости.

Применение в третьем варианте предлагаемой огнеупорной бетонной смеси в качестве пластифицирующей добавки органического волокна, как предполагают авторы изобретения, также способствует повышению металло- и шлакоустойчивости после обжига получаемых из нее огнеупоров. Вероятно, это объясняется тем, что при обжиге в результате выгорания мельчайших органических волокон в поверхностном слое огнеупора образуются тончайшие капиллярные тупиковые каналы, проникающие в объем огнеупора на чрезвычайно малую глубину. При контакте огнеупора с расплавленным металлом или шлаком мельчайшие частицы металла или шлака проникают лишь в эти капиллярные каналы, но совсем на незначительную глубину, а не проходят вглубь объема огнеупора, чем и обеспечивается повышение металло- и шлакоустойчивости.

Указанные качественные и количественные соотношения компонентов вариантов предлагаемой огнеупорной бетонной смеси были получены авторами изобретения опытным путем и являются наиболее приемлемыми, так как при выходе за заявляемые диапазоны количественных соотношений компонентов смеси декларируемый выше технический результат не достигается.

Например, уменьшение суммарного процентного содержания зернистого электрокорунда всех указанных фракций приводит к снижению огнеупорных свойств получаемых футеровок, а его чрезмерное увеличение к снижению прочности футеровки как в сырце, так и после сушки и обжига. Уменьшение процентного содержания карбида кремния за указанный диапазон приводит к снижению металло- и шлакоустойчивости получаемых футеровок, а его увеличение также к снижению прочности футеровки как в сырце, так и после сушки и обжига. Уменьшение процентного содержания высокоглиноземистого цемента в качестве гидравлического связующего и перечисленных выше разновидностей тонкодисперсного корунда за пределы заявленных диапазонов вызывает снижение прочности получаемой футеровки в сырце, после сушки и обжига, а его увеличение приводит к существенному снижению температуры деформации под нагрузкой. Применение пластифицирующих добавок в количестве, меньшем заявленного процентного диапазона, требует использования большего количества воды затворения, что приводит к увеличению открытой пористости огнеупора и поэтому ухудшает его металло- и шлакоустойчивость. Увеличение же процентного содержания пластифицирующих добавок выше заявленного диапазона все равно не позволит еще больше уменьшить количество воды затворения и поэтому не является целесообразным. Использование табулярного корунда фр. -20 мкм, придающего смеси пластифицирующие свойства, также позволяет уменьшить количество применяемой воды затворения и поэтому приводит к снижению открытой пористости огнеупора, но увеличение его процентного содержания выше заявленного диапазона нецелесообразно, так как не приводит к заметному улучшению пластифицирующих свойств, но вызывает увеличение себестоимости огнеупорной бетонной смеси.

Указанные обстоятельства свидетельствуют о решении декларированной выше задачи настоящего изобретения благодаря наличию у вариантов предлагаемой огнеупорной бетонной смеси перечисленных отличительных признаков.

В составе вариантов предлагаемой огнеупорной бетонной смеси использованы карбид кремния фр. 1,6-1,25 мм, например, карбид кремния №125, зернистый электрокорунд указанных выше фракций с содержанием оксида алюминия не менее 99,4 мас.% и оксида железа не более 0,1 мас.%, высокоглиноземистый цемент с содержанием оксида алюминия в пределах 70-80 мас.%, а также тонкодисперсный шлам электрокорунда фр. -50 мкм и тонкодисперсный электрокорунд фр. <63 мкм, полученный, например, помолом в мельнице, с содержанием оксида алюминия не менее 98 мас.% и оксида железа не более 1,5 мас.%.

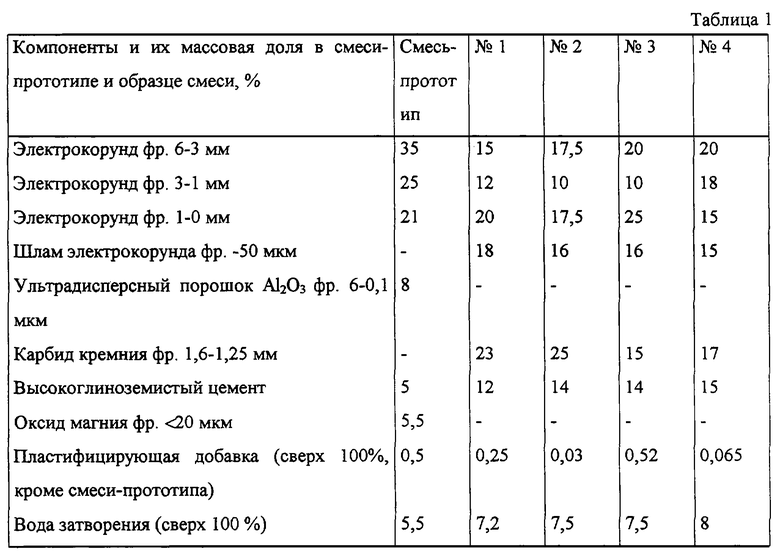

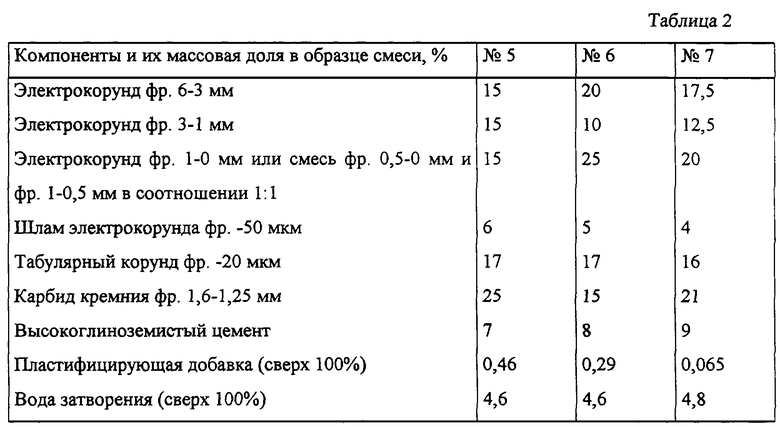

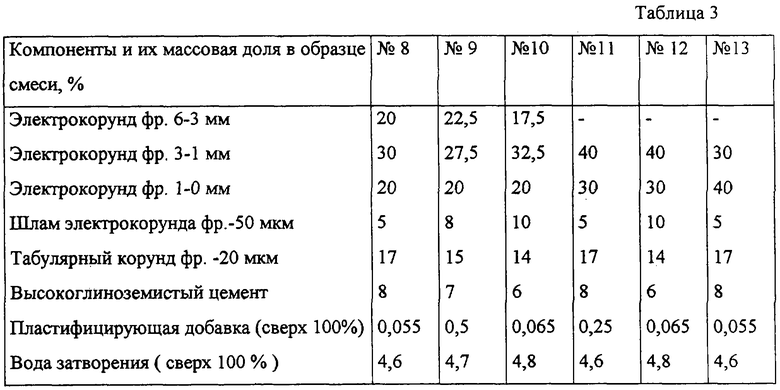

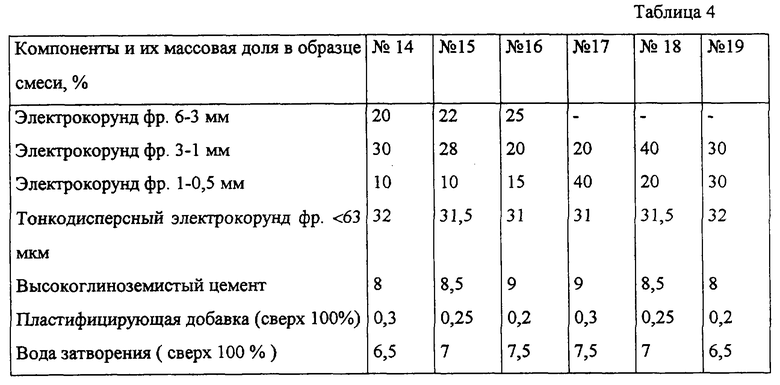

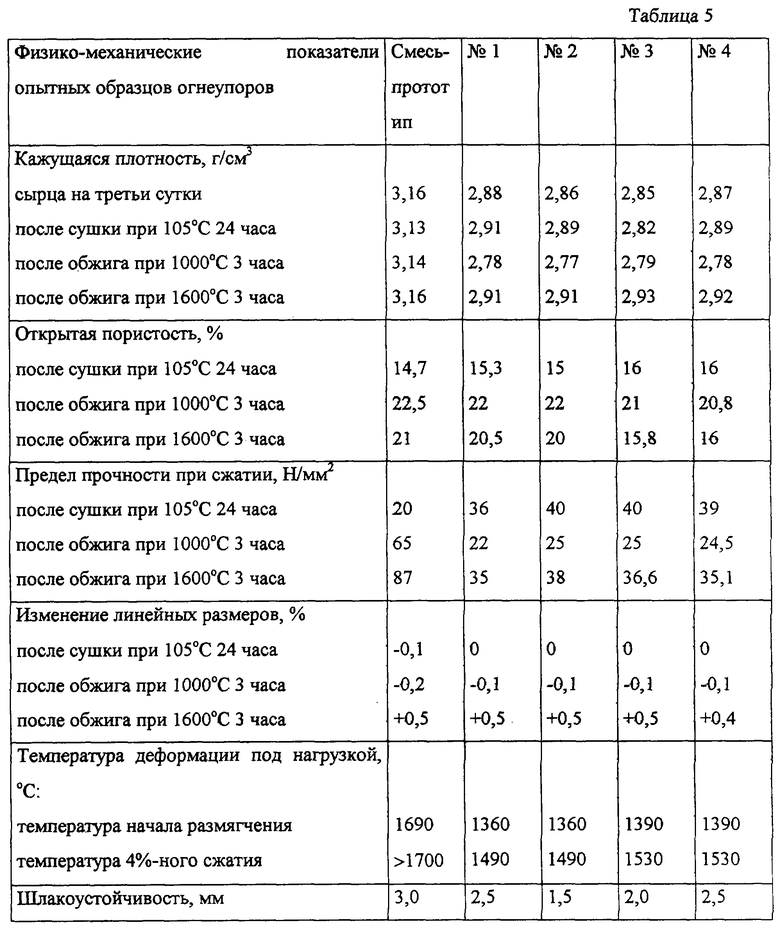

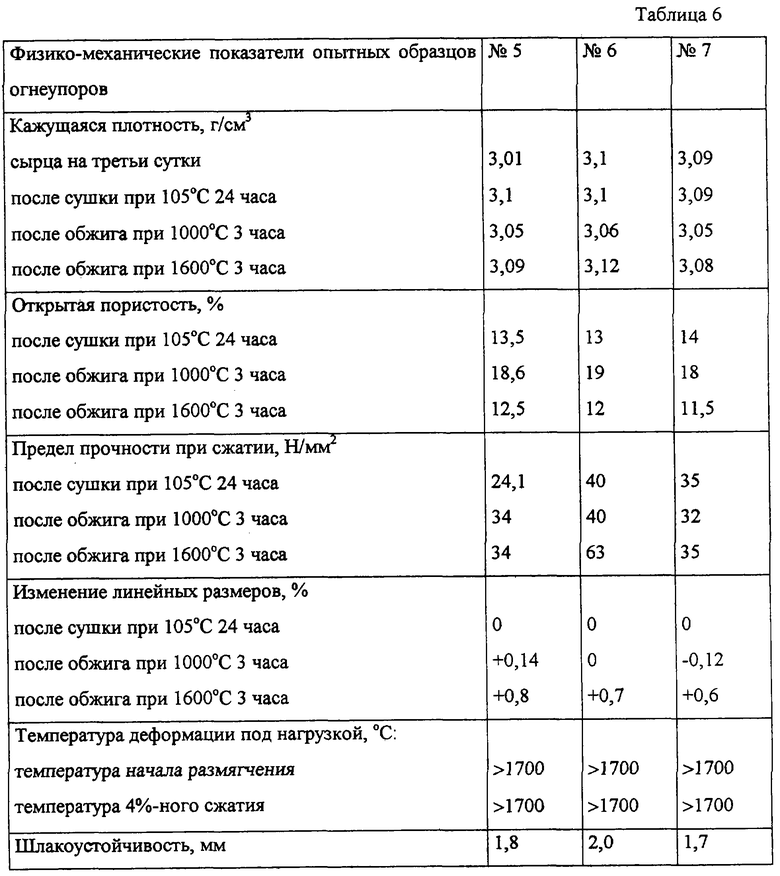

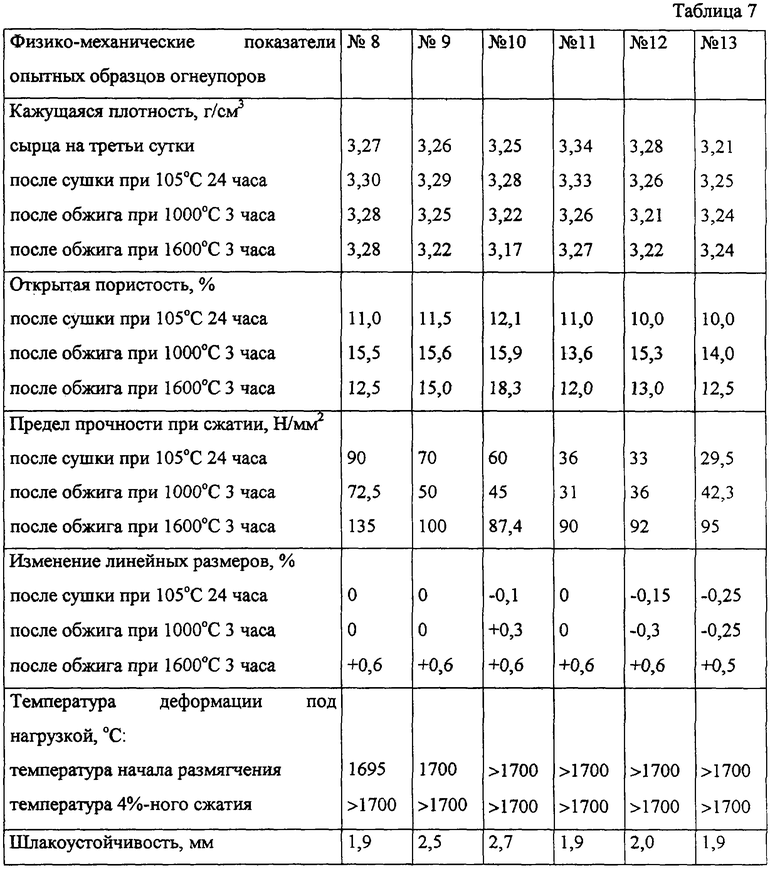

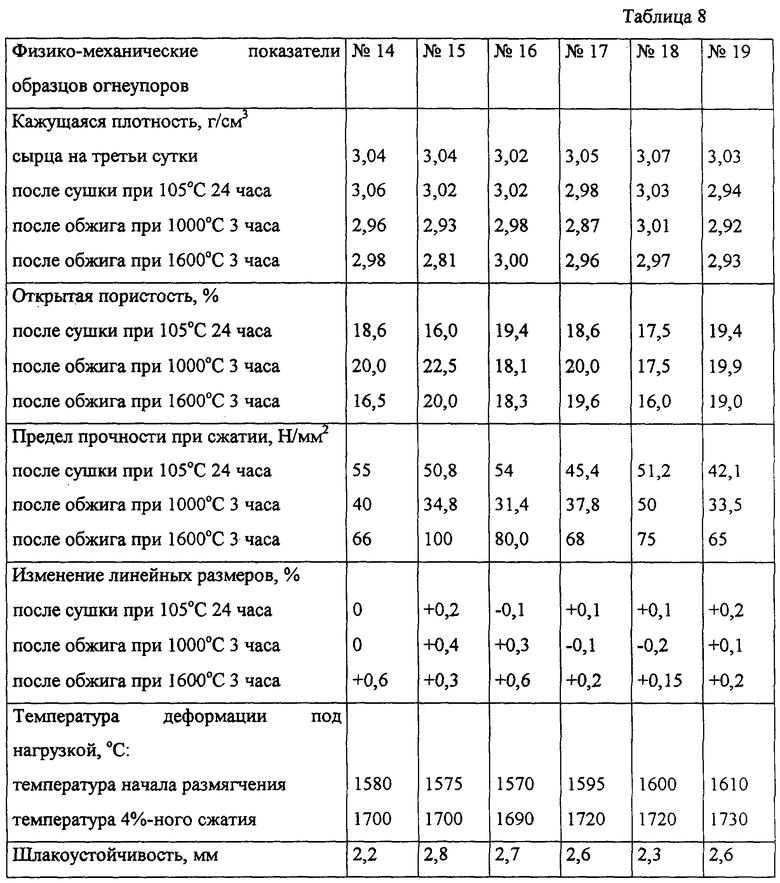

Заявителем были изготовлены контрольный образец огнеупора из огнеупорной бетонной смеси, выбранной за прототип, а также различающиеся по составу опытные образцы №1-19 предлагаемой огнеупорной бетонной смеси и соответствующие им по номерам опытные образцы огнеупоров №1-19. Контрольный образец огнеупора из смеси-прототипа и опытные образцы №1-19 из предлагаемой смеси были выполнены в виде куба с размером ребра 60 мм. В таблице 1 приведены составы использованной смеси-прототипа и опытных образцов №1-4 первого варианта предлагаемой огнеупорной бетонной смеси для случая, когда она содержит карбид кремния и в качестве тонкодисперсного корунда шлам электрокорунда фр. -50 мкм. В таблице 2 приведены составы опытных образцов №5-7 первого варианта предлагаемой огнеупорной бетонной смеси для случая, когда она содержит карбид кремния и в качестве тонкодисперсного корунда смесь шлама электрокорунда фр. -50 мкм и табулярного корунда фр. -20 мкм. В таблице 3 приведены составы опытных образцов №8-13 второго варианта предлагаемой огнеупорной бетонной смеси для случая, когда она не содержит карбида кремния, а в качестве тонкодисперсного оксида алюминия содержит смесь тонкодисперсного шлама электрокорунда фр. -50 мкм и табулярного корунда фр. -20 мкм. В таблице 4 приведены составы опытных образцов №14-19 третьего варианта предлагаемой огнеупорной бетонной смеси для случая, когда она не содержит карбида кремния, а в качестве тонкодисперсного оксида алюминия содержит тонкодисперсный электрокорунд фр. <63 мкм.

В таблицах 1-4 содержание воды затворения и пластифицирующей добавки указано в процентах от общей массы остальных компонентов смеси (сверх 100%), за исключением данных о смеси-прототипе (см. таблицу 1), для которой процентное содержание пластифицирующей добавки, как и в описании изобретения-прототипа, входит в 100% массы смеси (не сверх 100%). В качестве пластифицирующей добавки были использованы для опытных образцов смеси №3, 5 и 9 триполифосфат натрия, для опытных образцов смеси №1, 6 и 11 смесь кальцинированной соды и лигносульфоната натрия при их соотношении 4:1, для опытных образцов смеси №4, 7, 10 и 12 смесь борной кислоты, лимонной кислоты, кальцинированной соды и карбоната лития при их соотношении 2:3:1:0,15, для опытных образцов смеси №2, 8 и 13 смесь лимонной кислоты, кальцинированной соды и оксида лития при их соотношении 3:1:0,15, а для опытных образцов смеси №14-19 органическое волокно.

Контрольный образец огнеупора из смеси-прототипа был изготовлен в соответствии с технологией, изложенной в описании изобретения-прототипа.

Процесс изготовления предлагаемой огнеупорной бетонной смеси и получения из нее огнеупорной футеровки для всех вариантов изобретения и опытных образцов огнеупоров носит аналогичный характер и заключается в следующем.

Первоначально смешивают в бетоносмесителе принудительного действия или лопастном смесителе все фракции зернистого электрокорунда или зернистого электрокорунда и карбида кремния в течение 1-2 минут. Затем добавляют в смеситель 50% от необходимого количества воды затворения и перемешивают еще 1,0-1,5 минуты. На перемешанный и увлажненный зернистый электрокорунд или смесь зернистого электрокорунда с карбидом кремния подают комплексное тонкодисперсное связующее в виде смеси высокоглиноземистого цемента в качестве гидравлического связующего, пластифицирующей добавки и тонкодисперсного корунда, то есть либо тонкодисперсного электрокорунда фр. <63 мкм, либо тонкодисперсного шлама электрокорунда фр. -50 мкм, либо смеси тонкодисперсного шлама электрокорунда фр. -50 мкм и табулярного корунда фр. -20 мкм, после чего перемешивают в течение 1,5-2,0 минут. Затем добавляют в смеситель оставшуюся часть (50%) воды затворения и перемешивают до получения однородной массы, как правило, в течение 1,5-2,0 минут.

Для получения огнеупорной футеровки полученную бетонную массу укладывают слоями в форму, опалубку или шаблон в условиях воздействия вибрации с использованием площадочных или глубинных вибраторов или вибраторов, установленных на стенках форм, опалубке или шаблонов. Время формования каждого слоя массы в форме с момента приложения вибрации составляет, как правило, 5-6 минут. Изготовление огнеупорной футеровки осуществляют при температуре окружающей среды от 20 до 25°С. Через 24 часа форму или опалубку разбирают и полученные образцы огнеупоров выдерживают в течение 3 суток во влажных условиях при температуре 18-20°С.

Сушку и первый разогрев футеровки, выполненной из предлагаемой огнеупорной бетонной смеси, производят следующим образом. Первоначально нагревают футеровку до температуры 105°С со скоростью нагрева не более 15°С в час, затем выдерживают при данной температуре не менее 24 часов, вновь нагревают до температуры 500°С со скоростью нагрева не более 30°С в час, выдерживают при данной температуре не менее 15 часов, после чего нагревают до температуры 1000°С со скоростью нагрева не более 50°С в час и выдерживают при ней не менее 15 часов.

Опытные образцы №1-19 огнеупоров в виде куба с размером ребра 60 мм, которые были подвергнуты испытаниям для определения их основных физико-механических показателей, изготавливались следующим образом. Затворение смеси для изготовления образцов производили питьевой водой с температурой 20-25°С. Заливку разъемной стальной формы, смазанной изнутри машинным маслом, осуществляли послойно вручную шпателем при работающей виброустановке. Каждый загруженный слой массы дополнительно нагружали пригрузом, обеспечивающим нагрузку 0,05-0,10 кг/см2 до выступления на его поверхности влаги. После заливки поверхность образца тщательно выравнивали металлической пластиной. Отформованные образцы накрывали влажной хлопчатобумажной тканью в два слоя. После выдержки в течение 24 часов форму раскрывали, полученный образец устанавливали на ровную металлическую пластину, накрывали влажной хлопчатобумажной тканью в два слоя и выдерживали двое суток. По мере высыхания ткань дополнительно увлажняли.

При испытаниях основные физико-механические показатели контрольного образца огнеупора из смеси-прототипа и опытных образцов №1-19 огнеупоров из предлагаемой огнеупорной бетонной смеси определяли согласно ГОСТ 2409-95 и ГОСТ 4071-94, причем испытания на шлакоустойчивость проводили согласно методике, изложенной в описании изобретения-прототипа, в качестве насыщающей жидкости использовали воду и нагрузку прилагали параллельно слоям укладки. Полученные при испытаниях основные физико-механические показатели контрольного образца огнеупора из смеси-прототипа и опытных образцов №1-19 огнеупоров приведены в таблицах 5-8.

Анализ результатов испытаний (см. таблицы 5-8) образцов огнеупоров показал, что полученные из вариантов предлагаемой огнеупорной смеси огнеупоры обладают шлакоустойчивостью в пределах от 1,5-1,9 мм (образцы №2, 5, 7, 8, 11 и 13) до 2,5-2,8 мм (образцы №1, 4, 9, 10, 15, 16, 17 и 19), которая существенно лучше шлакоустойчивости контрольного образца огнеупора из смеси-прототипа, составляющей 3 мм. При этом открытая пористость почти всех опытных образцов огнеупоров оказалась ниже, чем у контрольного образца из смеси-прототипа, за исключением опытных образцов №1, 2 и 15, для которых открытая пористость сохранилась примерно на уровне тех же значений, что и у контрольного образца.

Предел прочности при сжатии после сушки у всех опытных образцов №1-19 огнеупоров лежит в пределах от 24,1 Н/мм2 (у опытного образца №5) до 90 Н/мм2 (у опытного образца №8), что существенно выше предела прочности при сжатии после сушки контрольного образца из смеси-прототипа, составляющего 20 Н/мм2. При этом у отдельных опытных образцов огнеупоров наблюдается существенное повышение предела прочности при сжатии после обжига при температуре 1600°С до значений 100-135 Н/мм2 (опытные образцы №8, 9 и 15), а также после обжига при температуре 1000°С, то есть в интервале температур разупрочнения, до значения 72,5 Н/мм2 (опытный образец №8) по сравнению с контрольным образцом, у которого эти значения составляют соответственно 87 Н/мм2 и 65 Н/мм2.

Испытания на термостойкость в режиме нагрева до 1300°С и последующего охлаждения водой показали, что огнеупорные футеровки, полученные на основе предлагаемой огнеупорной бетонной смеси, выдерживают 13-17 теплосмен до появления первой трещины и 38-42 теплосмены до разрушения футеровки, в то время как у огнеупорных футеровок на основе смеси-прототипа эти показатели имеют значения соответственно 4 и 7 теплосмен. Это свидетельствует о существенном повышении термостойкости огнеупоров на основе предлагаемой огнеупорной бетонной смеси.

Таким образом, предлагаемая огнеупорная бетонная смесь обеспечивает получение огнеупоров, обладающих более высокими шлакоустойчивостью и пределом прочности при сжатии после сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2018 |

|

RU2698390C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 1999 |

|

RU2140407C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

Изобретение относится к области производства огнеупоров, в частности корундовых низкоцементных гидравлически твердеющих масс, и преимущественно может быть использовано для изготовления монолитных футеровок различных высокотемпературных тепловых агрегатов. Огнеупорная бетонная смесь содержит, мас.%: зернистого электрокорунда фр. 6-3 мм 15-22, фр. 3-1 мм 8-20, фр. 1-0 мм или смеси фр. 0,5-0 мм и фр. 1-0,5 мм 13-27, карбида кремния 13-27, тонкодисперсного корунда 14-24, высокоглиноземистого цемента 7-16 и пластифицирующей добавки 0,03-0,55. Во втором варианте смесь содержит, мас.%: зернистого электрокорунда фр. 3-1 мм 28-42 или смеси фр. 6-3 мм в количестве 17-25 и фр. 3-1 мм в количестве 27-33, фр. 1-0 мм 18-42, тонкодисперсного шлама электрокорунда фр. -50 мкм 5-10, табулярного корунда фр. -20 мкм 14-17, высокоглиноземистого цемента 6-8 и пластифицирующей добавки 0,03-0,55. В третьем варианте смесь содержит, мас.%: зернистого электрокорунда фр. 3-1 мм 18-40 или смеси фр. 6-3 мм в количестве 18-25 и фр. 3-1 мм количестве 18-32, фр. 1-0,5 мм 9-42, тонкодисперсного электрокорунда фр. <63 мкм 30-35, высокоглиноземистого цемента 7-9 и пластифицирующей добавки 0,2-0,3. В качестве пластифицирующей добавки могут быть использованы триполифосфат натрия, смесь кальцинированной соды и лигносульфоната натрия, смесь борной кислоты, лимонной кислоты, кальцинированной соды и карбоната лития, смесь лимонной кислоты, кальцинированной соды и оксида лития, или органическое волокно. Огнеупоры, полученные из данной смеси, обладают высокими характеристиками шлакоустойчивости и предела прочности при сжатии после сушки. 3 с. и 13 з.п.ф-лы, 8 табл.

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 1999 |

|

RU2140407C1 |

Авторы

Даты

2004-11-10—Публикация

2003-03-19—Подача