Изобретение относится к области черной и цветной металлургии и другим областям, в которых используются огнеупорные материалы, в частности к футеровке металлургических тепловых агрегатов, и может быть использовано в сталеразливочных ковшах, сводах электросталеплавильных печей.

Известна шихта [1] для производства огнеупорных материалов, содержащая, мас.

Корунд 40-90

Глина 3-12

Окись хрома 5-50

Фосфатная связка 2-6

Недостатками этой шихты являются применение дефицитного и дорогостоящего корунда и токсичной окиси хрома, высокая теплопроводность и низкая термостойкость. Кроме того, недостатком является использование в шихте дефицитного и дорогостоящего корунда.

Известны также шихты для производства огнеупорных материалов, содержащие в своем составе алюминийсодержащие отходы, такие, например, как отходы корундового производства, в количестве 20-40% /2/, корундовые отходы абразивного производства в количестве 10-25% /3/, а также отходы глиноземного производства /4/, что позволяет несколько снизить себестоимость продукции. Однако количество вводимых отходов невелико и, кроме того, требует соответствующих добавок, позволяющих получить огнеупорные материалы со свойствами, приемлемыми для использования их в высокотемпературных металлургических агрегатах.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является шихта [4] для производства огнеупорных материалов, содержащая, мас.

Отходы глиноземного производства 55-60

Огнеупорная глина 5-10

Алюмохромфосфатное связующее 15-30

Тонкодисперсный нитрид кремния 10-15

Ввод тонкодисперсного нитрида кремния в сочетании с отходами глиноземного производства позволяет получить материал с повышенной термостойкостью и хорошей теплопроводностью.

Как показывает уровень техники, основными отходами глиноземного производства являются шламы от переработки бокситов и нефелинов, имеющих в своем составе незначительное количество Al2O3, содержание которого регламентировано при производстве корундовых и корундо-графитовых огнеупоров. Кроме того, в указанных отходах содержится ряд примесей, являющихся нежелательными при производстве огнеупоров и отрицательно сказывающихся на стойкости футеровки в процессе эксплуатации агрегатов.

Целью изобретения является снижение себестоимости огнеупорных материалов без снижения их термостойкости и механической прочности.

Поставленная цель достигается тем, что шихта для производства огнеупорных материалов, включающая наполнитель на основе отходов, содержащих Al2O3, и связующее, в качестве отходов содержит отходы корундовых абразивных материалов и изделий из них фракцией <200 мм с содержанием Al2O3 60-95% при следующем соотношении компонентов, мас.

Связующее 7-25

Отходы корундовых абразивных материалов и изделий из них Остальное

В качестве отходов могут быть использованы отходы механической обработки абразивного инструмента. В качестве связующего могут быть использованы любые общеизвестные связующие, как гидравлические (например высокоглиноземистый цемент), так и химические связующие /например, фосфорная кислота, ее кислые однозамещенные соли алюминия, магния или аммония/.

Предлагаемая шихта может быть использована для изготовления формованных огнеупоров на муллитокорундовой связке, а также для изготовления неформованных огнеупоров корундовой гидравлически твердеющей набивной массы. Отходы корундовых абразивных материалов имеют приблизительный состав, Fe2O3 1,0-8,0, SiO2 1,4-5,0, CaO 0,6-1,6% MgO - 1,0-1,5, Al2O3 60-95.

Пример 1. Изготовление неформованных огнеупоров корундовой гидравлически твердеющей массы.

В качестве наполнителя вместо традиционно применяемого электрокорунда использовали отходы механической обработки абразивного инструмента "обточку" фракции <1000 мкм с содержанием Al2O3 89,3% В качестве гидравлического связующего использовали высокоглиноземистый цемент "талюм".

Указанные компоненты смешивали в соотношении 20% цемента и 80% обточки, затворяли водой из расчета водой сверх 100% сухой смеси и перемешивали до получения гомогенной массы. Полученной массой набивали футируемую центральную часть водоохлаждаемого свода электросталеплавильной печи и производили сушку при температуре 20oC в течение 24 ч. Полученная огнеупорная масса обладает достаточно низкой теплопроводностью /1,0 Вт/м.K/ при температурах от 370-600oC и обладают удовлетворительной эрозионной способностью и стойкостью к коррозии оксидами железа.

Пример 2. Изготовление формованных огнеупоров на муллитокорундовой связке.

В качестве крупнозернистой составляющей вместо традиционно применяемых электрокорунда и корундового шамота использовали отходы механической обработки абразивного инструмента "обточки" фракции <1000 мкм с содержащим Al2O3 89,3% В качестве тонкомолотой составляющей вместо традиционно применяемого глинозема или молотого корундового шамота использовали отходы производства шлифовального зерна электрокорунда фракции < 160 мкм с содержанием Al2O3 85,7%

В шихту добавляли для образования муллитокорундовой связки отходы обогащения кварцевого песка шламы фракций < 160 мм с содержанием Al2O3 -85,1% SiO2 -11,4% а также сульфитно-спиртовую бражку в качестве временного связующего. Шихта имела следующий состав, мас.

"Обточка" 55-68

Отход производства шлифовального зерна электрокорунда 20-25

Связующее Остальное

Влажность массы 4,7% Формование изделий производили на гидравлическом прессе усилием 630 т при удельном давлении 75 МПа. Обжиг огнеупоров производили при 1600oC.

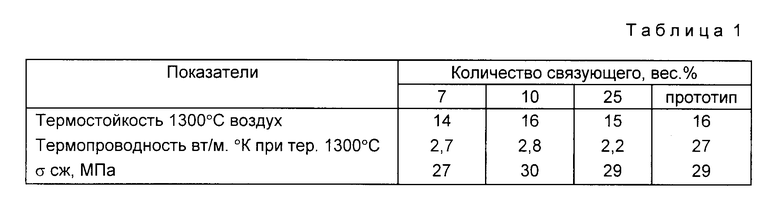

Данные сравнительного анализа свойств огнеупоров представлены в таблице.

Анализ данных таблицы показывает, что термостойкость и механическая прочность огнеупоров, полученных из предложенной шихты, находятся на уровне свойств огнеупорных материалов по прототипу и практически соответствуют по своим значениям огнеупорам, полученным из электрокорунда или корундового шамота.

Таким образом, использование в качестве основного компонента отходов корундовых абразивных материалов и изделий из них позволяет снизить стоимость огнеупоров в 3-4 раэа по сравнению с традиционными методами производства огнеупоров из электрокорунда или корундового шамота и также снизить их стоимость по сравнению с прототипом за счет исключения из состава таких дорогостоящих добавок как нитрит кремния.

Источники информации.

1. Авторское свидетельство N 443852, C О4 B 35/10, 1972.

2. Авторское свидетельство N 496248, C О4 B 35/18, 1971.

3. Авторское свидетельство N 981281, C О4 B 35/10, 1981.

4. Авторское свидетельство N 687045, C О4 B 35/10, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2120924C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2271345C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297401C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| Огнеупорная масса | 1981 |

|

SU1011604A1 |

Использование: в области черной металлургии при ремонте сталеплавильных печей и ковшей, а также при производстве огнеупорных материалов. Сущность изобретения: шихта для производства корундовых огнеупорных материалов содержит отходы корундовых абразивных материалов и изделий из них в количестве 75-93 мас.% и связующее - 7-25%. В качестве отходов могут быть использованы отходы механической обработки абразивного инструмента, а в качестве связующего - любое общеизвестное связующее (гидравлические и химические вяжущие). 1 з. п. ф-лы, 1 табл.

Связующее 7 25

Отходы корундовых абразивных материалов и изделий из них Остальное

2. Шихта по п.1, отличающаяся тем, что в качестве отходов она содержит отходы механической обработки абразивного инструмента.

| Огнеупорная масса | 1972 |

|

SU443852A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бетонная смесь | 1971 |

|

SU496248A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления жароупорного бетона | 1981 |

|

SU981281A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1978 |

|

SU687045A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-09-20—Публикация

1992-06-25—Подача