Изобретение относится к огнеупорной промышленности, в частности к производству огнеупорных бетонных смесей, и может быть использовано в металлургической промышленности для футеровки различных тепловых агрегатов, например днищ и стен сталеразливочных ковшей, горелок вращающихся печей и других агрегатов.

Известна огнеупорная бетонная композиция (патент RU 2140407, 27.10.1999), включающая огнеупорный заполнитель на основе оксида алюминия и в качестве связующего - комплекс тонкодисперсных материалов, включающий Al2O3 или смесь Al2O3 и SiO2 фр. 6-0,1 мкм, высокоглиноземистый кальцийалюминатный цемент, дефлокулянт, оксид магния или алюмомагнезиальную шпинель фр. <20 мкм при следующем соотношении компонентов, мас. %: огнеупорный заполнитель фр. 7-3 мм 25-45, фр. 3-1 мм 15-35, фр. 1-0 мм 20-45, Al2O3 или смесь Al2O3 и SiO2 фр. 6-0,1 мкм 2-25, высокоглиноземистый кальцийалюминатный цемент фр. <40 мкм 2-8, MgO или алюмомагнезиальная шпинель фр. <20 мкм 5-15, дефлокулянт 0,1-1,5.

Однако изготовленные из указанной массы огнеупоры после термообработки при температуре 850°С обладают низким пределом прочности при сжатии, не превышающим 90 МПа, это приводит к снижению качества футеровки выполненной из данной смеси.

Известна огнеупорная бесцементная бетонная масса (патент RU 2546692, 10.04.2015), включающая мас. %: реактивный глинозем 6,5-13,0; активный глинозем 2,0-5,0; микрокремнезем 2,0-5,0; электрокорунд фракции меньше 63 мкм 4,0-7,0; смесь диспергирующих глиноземов в соотношении 1:1 0,5-1,0 сверх 100 мас. %, смесь фракций карбида кремния 10,0-17,0, остальное - электрокорунд фракции 5000-0 мкм, вода затворитель 3,75-4,3 сверх 100%. Карбид кремния представлен в виде смеси, мас. %: фракция меньше 63 мкм 27,5-37,0; фракция 160-125 мкм 16,0-20,5; фракция 400-315 мкм 47,0-52,0.

Недостатком является низкая механическая прочность до 135 МПа и термостойкость 30 т/см (1000°С - вода), что при эксплуатации приведет к раннему разрушению футеровки от воздействия расплава металла и шлака. Также введение бесцементной связки приводит к осложнениям на этапе сушки печных агрегатов. В связи с наличием гелеобразных фаз в бетоне, не содержащих оксида кальция, при сушке происходит смещение выделения свободной воды в сторону более высоких температур, и, следовательно, повышение давления пара и вероятность взрывного отслаивания при обычном нагреве увеличивается.

Ближайшим аналогом, принятым за прототип, является огнеупорная бетонная смесь (патент RU 2320617, 27.03.2008), содержащая, мас. %: огнеупорный заполнитель на основе оксида алюминия фр. 6-3 мм 20-25, фр. 3-1 мм 13-25, фр. 1-0 мм 8-20, алюмомагнезиальную шпинель фр. 0,5-0 мм 10-20, меламиновый или поликарбоксилатный пластификатор 0,045-0,07 (сверх 100%), тонкодисперсную матрицу фр. <0,063 мм 15-30 и высокоглиноземистый цемент 0,045 мм 2-8, дисперсный глинозем фр. 0,0075 0,2-0,4 (сверх 100%). В качестве тонкодисперсной матрицы смесь содержит, мас. %: корунд фр. <0,063 мм 35-40, реактивный глинозем фр. <0,005 мм 35-40 и маломагнезиальную шпинель фр. <0,063 мм 30-20. Огнеупорная бетонная смесь дополнительно содержит органическое волокно 0,02-0,05 мас. % (сверх 100%).

Изготовленный из указанной массы бетон после обжига обладает низким пределом прочности при сжатии, не превышающим 91 МПа, и сравнительно невысокой термостойкостью - 34 т/см (1300°С - вода). Выполненная из бетона с указанными значениями физико-механических показателей футеровка высокотемпературных агрегатов не будет обладать долговечностью и высокой износоустойчивостью.

Задачей, на решение которой направлено изобретение, является повышение стойкости огнеупорного бетона при эксплуатации за счет увеличения предела прочности при сжатии и термостойкости.

Технический результат заключается в повышении механической прочности и термостойкости огнеупорной бетонной футеровки.

Указанный технический результат достигается тем, что огнеупорная бетонная смесь для изготовления огнеупорного бетона, включающая корундовые заполнители фр. 6-3 мм, фр. 3-1 мм, фр. 1-0 мм и фр. <0,045 мм, алюмомагнезиальную шпинель, высокоглиноземистый цемент, диспергирующий глинозем и органическое волокно дополнительно содержит корундовый заполнитель фр. 10-6 мм и модифицированный реактивный глинозем фр. <0,004 мм при следующем соотношении компонентов, мас. %:

Введение в состав огнеупорной бетонной смеси корундового заполнителя фракции 10-6 мм в количестве 4-8 мас. % обусловлено тем, что крупное зерно приводит к повышению плотности упаковки частиц за счет перераспределения отношения в системе огнеупорного бетона - крупный заполнитель/матрица, а также корунд обладает высокой стойкостью к перепадам температур, что способствует улучшению не только показателя прочности, но и термостойкости, а также подобранный зерновой состав, а именно, использование крупнозернистой составляющей (корунд фр. 10-6 мм 4-8 мас. %, фр. 6-3 мм 16-21 мас. %, фр. 3-1 мм 13-18 мас. %, фр. 1-0 мм 18-22 мас. %) обеспечивает равномерное распределение заполнителя по матрице и снижает пористость при формовании. Указанные количественные соотношения корундовых заполнителей огнеупорной бетонной смеси были получены опытным путем и являются наиболее приемлемыми, так как при выходе за указанные пределы технический результат не достигается.

Использование модифицированного реактивного глинозема в составе шихты позволяет получать более плотную структуру матрицы огнеупорного бетона за счет уменьшения межзернового пространства, что способствует увеличению механической прочности и снижению объемных температурных изменений бетона. Модифицированный реактивный глинозем, полученный путем обжига во вращающейся печи при температуре 1300-1500°С и измельченный в вертикальной шаровой мельнице до размеров частиц <0,004 мм, представляет собой тонкомолотый заполнитель с высоким содержанием Al2O3 - до 99 мас. %, что достигается за счет равномерного обжига во вращающейся печи и мономодального распределения частиц по всему объему тонкомолотого заполнителя при помоле в вертикальной шаровой мельнице. Использование фракции <0,004 мм позволяет достичь высокой реакционной способности частиц, которые активнее вступают в реакцию гидратации, что приводит к повышению прочностных характеристик огнеупорного бетона. Введение модифицированного реактивного глинозема 6-9 мас. % является оптимальным для достижения заявленного технического результата, так как содержание менее 6 мас. % недостаточно для обеспечения хорошей реакционной способности смеси, вследствие чего ухудшается синтез необходимых фаз при обжиге, а содержание более заявленного предела ведет к образованию избытка продуктов гидратации, что приводит к снижению пластифицирующих свойств бетонной массы.

Добавление алюмомагнезиальной шпинели в количестве 15-20 мас. % позволяет получать высокую устойчивость к воздействию металла, металлургических шлаков и устойчивость к воздействию переменной окислительно-восстановительной атмосферы в тепловых агрегатах. Использование алюмомагнезиальной шпинели фракции <0,063 мм в совокупности с реактивным глиноземом фракции <0,004 мм способствует получению плотной упаковки частиц в огнеупорном бетоне, и, как следствие, ведет к увеличению прочностных характеристик и показателя термостойкости огнеупорного бетона. Также для повышения термостойкости матричной структуры и получения плотной упаковки частиц вводится корундовый заполнитель фр. <0,045 мм.

Использование высокоглиноземистого цемента в количестве 7-15 мас. % позволяет получить высокие прочностные характеристики матрицы огнеупорного бетона, так как при содержании цемента менее 7 мас. % будет наблюдаться снижение прочности, а введение более 15 мас. % приведет к увеличению количества воды для затворения и, как следствие, усложнит процесс удаления влаги.

Введение органического волокна снижает риск появления дефектов в виде трещин и разрывов бетона, облегчает процесс удаления влаги во время термообработки и обжига за счет образования многоканальной капиллярной структуры в результате выгорания при 100-150°С, что снижает воздействие давления водяного пара на внутреннюю структуру бетона. Использование в предлагаемой огнеупорной смеси органического волокна в количестве 0,1-0,15% (сверх 100%) является оптимальным для решения поставленной задачи и способствует повышению термостойкости бетона. В качестве органических применяют полиакрилонитриловые, полиамидные и полипропиленовые волокна.

Использование диспергирующего глинозема позволяет регулировать ускорение или замедление сроков схватывания, а также улучшать реологические свойства, что повышает удобоукладываемость бетонной массы, тем самым облегчая процесс выполнения футеровочных работ. Кроме того, диспергирующий глинозем, улучшая растекание бетонной массы, позволяет снизить содержание воды для затворения бетонной массы. Введение диспергирующего глинозема в количестве 1-3% (сверх 100%) является оптимальным, так как при добавлении менее 1 мас. % ухудшается растекаемость массы и требуется большее количество воды для затворения массы, а при введении более 3 мас. % увеличивается срок схватывания бетонной массы.

Для получения огнеупорного бетона из заявляемого состава смеси указанные компоненты дозировали в количествах, приведенных в формуле, смешивали всухую до усреднения всех компонентов, затем добавляли воду для обеспечения влажности массы 5,5-6% и снова смешивали в течение 4-5 минут. Для смешивания использовали механический смеситель с неподвижным корпусом и вращающейся внутренней лопастной мешалкой. Полученной массой заполняли формы без применения вибрации, в которых она находилась до полного затвердевания. После извлечения образцов из форм они выдерживались в естественных условиях до 5 суток. Затем изделия подвергались обжигу при 1300°С.

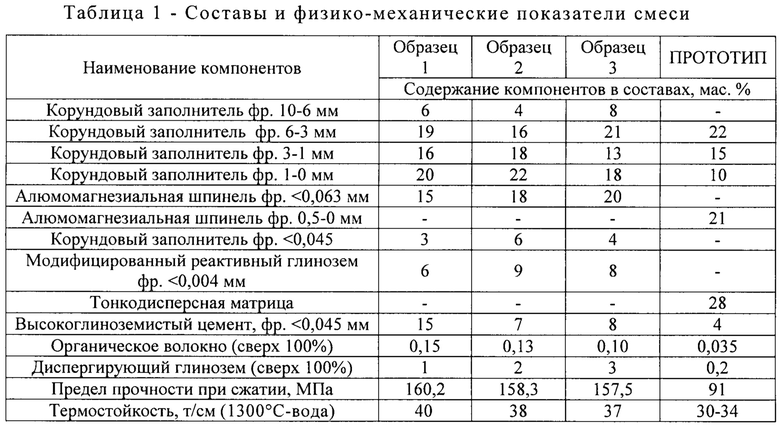

Ниже приведены примеры осуществления изобретения, которыми подтверждаются, но не исчерпываются другие варианты составов смеси в пределах формулы изобретения.

Пример 1. Приготовление массы для образца 1 осуществляют в смесителе с подвижным корпусом и вращающейся внутренней лопастной мешалкой: корундовый заполнитель фр. 10-6 мм в количестве 6 мас. %, фр. 6-3 мм в количестве 19 мас. %, фр. 3-1 мм в количестве 16 мас. %, фр. 1-0 в количестве 20 мас. %, алюмомагнезиальную шпинель фр. <0,063 мм в количестве 15 мас. %, корундовый заполнитель фр. <0,045 3 мас. %, модифицированный реактивный глинозем фр. <0,004 мм в количестве 6 мас. %, высокоглиноземистый цемент фр. 0,045 мм в количестве 15 мас. %, органическое волокно в количестве 0,15 мас. % (сверх 100%), диспергирующий глинозем 1 мас. % (сверх 100%) смешивают в сухом виде в течение 2-3 минут, добавляют воду в количестве 5,5 мас. % (сверх 100%) и перемешивают в течение 4-5 минут.

Пример 2. Приготовление массы для образца 2 осуществляют в смесителе с подвижным корпусом и вращающейся внутренней лопастной мешалкой: корундовый заполнитель фр. 10-6 мм в количестве 4 мас. %, фр. 6-3 мм в количестве 16 мас. %, фр. 3-1 мм в количестве 18 мас. %, фр. 1-0 в количестве 22 мас. %, алюмомагнезиальную шпинель фр. <0,063 мм в количестве 18 мас. %, корундовый заполнитель фр. <0,045 6 мас. %, модифицированный реактивный глинозем фр. <0,004 мм в количестве 9 мас. %, высокоглиноземистый цемент фр. 0,045 мм в количестве 7 мас. %, органическое волокно в количестве 0,13 мас. % (сверх 100%), диспергирующий глинозем 2 мас. % (сверх 100%) смешивают в сухом виде в течение 2-3 минут, добавляют воду в количестве 5,8 мас. % (сверх 100%) и перемешивают в течение 4-5 минут

Пример 3. Приготовление массы для образца 3 осуществляют в смесителе с подвижным корпусом и вращающейся внутренней лопастной мешалкой: корундовый заполнитель фр. 10-6 мм в количестве 8 мас. %, фр. 6-3 мм в количестве 21 мас. %, фр. 3-1 мм в количестве 13 мас. %, фр. 1-0 в количестве 18 мас. %, алюмомагнезиальную шпинель фр. <0,063 мм в количестве 20 мас. %, корундовый заполнитель фр. <0,045 4 мас. %, модифицированный реактивный глинозем фр. <0,004 мм в количестве 8 мас. %, высокоглиноземистый цемент фр. 0,045 мм в количестве 8 мас. %, органическое волокно в количестве 0,10 мас. % (сверх 100%), диспергирующий глинозем 3 мас. % (сверх 100%) смешивают в сухом виде в течение 2-3 минут, добавляют воду в количестве 6 мас. % (сверх 100%) и перемешивают в течение 4-5 минут.

На образцах определяли предел прочности при сжатии (ГОСТ 4071.1) и термостойкость (ГОСТ 7875.0).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2410361C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| Огнеупорная бетонная смесь для футеровки подин тепловых агрегатов | 2016 |

|

RU2625580C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 1999 |

|

RU2140407C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2331617C2 |

Изобретение относится к огнеупорной промышленности, в частности к производству огнеупорных бетонных смесей, и может быть использовано в металлургической промышленности для футеровки различных тепловых агрегатов, например днищ и стен сталеразливочных ковшей, горелок вращающихся печей и других агрегатов. Технический результат - повышение механической прочности и термостойкости огнеупорной бетонной футеровки. Огнеупорная бетонная смесь для изготовления огнеупорного бетона содержит, мас.%: корундовый заполнитель фракции 10-6 мм 4-8; корундовый заполнитель фракции 6-3 мм 16-21; корундовый заполнитель фракции 3-1 мм 13-18; корундовый заполнитель фракции 1-0 мм 18-22; алюмомагнезиальная шпинель фракции <0,063 мм 15-20; корундовый заполнитель фракции <0,045 мм 3-6; модифицированный реактивный глинозем фракции <0,004 мм 6-9; высокоглиноземистый цемент фракции <0,045 мм 7-15; органическое волокно 0,10-0,15 сверх 100 мас.%; диспергирующий глинозем 1-3 сверх 100 мас.%. 1 з.п. ф-лы, 1 табл., 3 пр.

1. Огнеупорная бетонная смесь для изготовления огнеупорного бетона, включающая корундовые заполнители фракции 6-3 мм, фракции 3-1 мм, фракции 1-0 мм и фракции <0,045 мм, алюмомагнезиальную шпинель, высокоглиноземистый цемент, диспергирующий глинозем и органическое волокно, отличающаяся тем, что дополнительно содержит корундовый заполнитель фракции 10-6 мм и модифицированный реактивный глинозем фракции <0,004 мм при следующем соотношении компонентов, мас.%:

2. Смесь по п. 1, отличающаяся тем, что в качестве органического волокна используют полиакрилонитриловое, или полиамидное, или полипропиленовое волокно.

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| Огнеупорная бетонная смесь для футеровки подин тепловых агрегатов | 2016 |

|

RU2625580C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| Огнеупорная бетонная смесь для футеровки подин тепловых агрегатов | 2016 |

|

RU2625580C1 |

| Пильный станок | 1922 |

|

SU6278A1 |

| CN 103274710 B, 26.11.2014. | |||

Авторы

Даты

2025-04-10—Публикация

2024-08-06—Подача