Изобретение относится к области процессов производства присадок для полимеров (наномодификаторов) на основе углеродных наночастиц.

Изобретение относится к способу производства функционализированных углеродных нанотрубок (УНТ) к поверхности которых ковалентно привиты молекулярные фрагменты, включающие эпоксидные группы или аминогруппы. Изобретение может быть использовано для изготовления присадок (наномодификаторов) для эпоксидных композиций, добавление которых в небольших количествах заметно улучшают упруго-прочностные свойства эпоксидной матрицы за счет лучшего диспергирования в эпоксидной композиции и образования химических связей УНТ с полимером при отверждении связующего.

Среди полимерных композитов волокнистые композиты с высокомодульной эпоксидной матрицей являются важным конструкционным материалом в авиа- и ракетостроении, кораблестроении, автомобилестроении и электронике и других технических приложениях. Дальнейшее улучшение материальных свойств композитов требует улучшения упруго-прочностных характеристик как волокон, так и полимерного связующего.

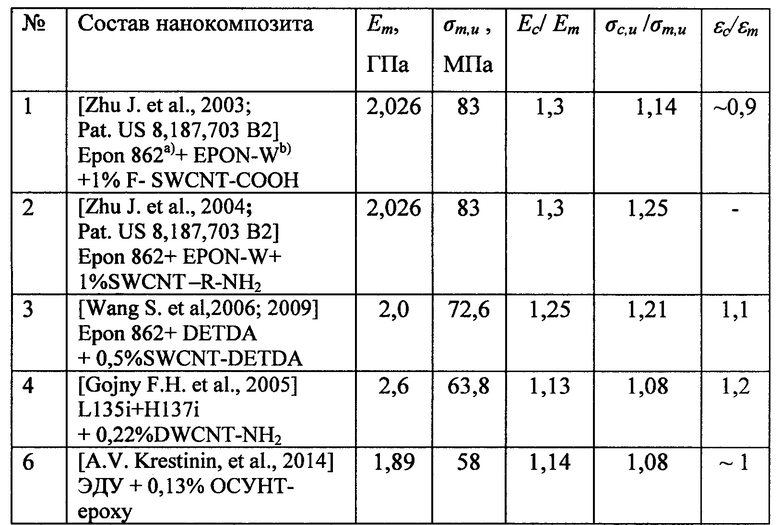

Известно, что некоторые типы углеродных наночастиц, прежде всего УНТ, добавленные в небольших количествах в эпоксидные матрицы, заметно улучшают их упруго-прочностные свойства. В Таблице 1 приведены примеры, показывающие высокую эффективность применения для этой цели однослойных углеродных нанотрубок (ОСУНТ) и двухслойных углеродных нанотрубок (ДСУНТ) с различными типами высокомодульных эпоксидных смол.

Таблица 1. Экспериментальные данные по упруго-прочностным характеристикам эпоксидных нанокомпозитов с углеродными нанотрубками. Здесь Ес и Em, соответственно, модуль упругости при растяжении нанокомпозита и исходной матрицы; σс,u и σm,u, соответственно, прочность до предела пластического течения нанокомпозита и матрицы, εс и εm, соответственно, деформация до разрушения нанокомпозита и матрицы.

a) Diglycidyl ether of bisphenol-A - эпоксидная смола, диглицидиловый эфир бисфенола А

b) Aromatic diamin - отвердитель, ароматический диамин

В работе [А.Э. Дворецкий и др., 2017] показано, что для того чтобы добавка ОСУНТ или ДСУНТ в эпоксидную смолу с высоким модулем упругости (Е>2 ГПа) могла привести к упрочнению нанокомпозита, необходимо, чтобы нанотрубки не только были равномерно распределены внутри полимера, но и образовывали в полимерной матрице связную армирующую сетку, то есть были интегрированы в эпоксидную матрицу, были химически связаны с ней.

Этого можно добиться, например, если к поверхности наночастиц ковалентно привиты молекулярные фрагменты, включающие эпоксидные группы либо аминогруппы. Амины широко используются в качестве отвердителей эпоксидных смол.

По этой причине разработка простых и эффективных процессов ковалентной функционализации углеродных наночастиц, прежде всего однослойных и тонких многослойных углеродных нанотрубок, прививкой к их поверхности эпоксидных групп или аминогрупп является актуальной технической задачей. Теоретические расчеты показывают, что даже высокая степень ковалентной функционализации стенки ОСУНТ до 10% лишь незначительно понижает механическую прочность нанотрубки на ~15% [Gang A., Sinnott, S.B., 1998]. Расчеты методом молекулярного моделирования также показывают незначительное уменьшение модуля нанотрубки при ковалентной функционализации вплоть до 10% атомов углерода [S.J.V. Frankland et al., 2002].

Трудности ковалентной функционализации углеродных наночастиц обусловлены тем, что графен, образующий стенку углеродной нанотрубки, является исключительно инертной в химическом отношении структурой.

Известны способы ковалентной функционализации углеродных наночастиц путем их обработки в сильных кислотах - азотной, серной, смеси азотной и серной кислот [Rosca I.D. et al. 2005; Rasheed A. et al., 2007]. Эти методики являются адаптацией к УНТ известных технологий окислительной функционализации коммерческих углеродных волокон для углепластиков [J.B. Donnet and R.C. Bansal, 1984].

Применительно к ОСУНТ существенный недостаток методов окислительной функционализации состоит в том, что такой подход дает невысокую степень функционализации нанотрубок. При этом при обработке происходит значительная потеря исходного продукта в побочных реакциях - до 50% и более. Причина данного факта состоит в том, что окислительный способ функционализации стенки ОСУНТ основан на первоначальном образовании дефекта в графене в виде дырки и функционализации С-атомов на периферии такого дефекта. Из-за высокой химической стабильности графена скорость образования дефектов в нем при кислотной обработке значительно ниже скорости последующего окисления и газификации С-атомов на периферии дефекта. Это и приводит к большой потере ОСУНТ в технологии окислительной функционализации. Также и степень функционализации ОСУНТ карбоксильными группами в данном процессе остается не высокой и не превышает ~1% (ОСУНТ-(СООН)х, х~0.01), то есть составляет менее 1 ммоль/г ОСУНТ (наши данные, не опубликованы).

При окислительной функционализации на поверхности углеродных наночастиц образуются функциональные группы кислотного типа: карбоксильные, гидроксильные, фенольные, которые проявляют ограниченную активность в реакциях с эпоксидными группами. По этой причине использование наномодификаторов на основе такой функционализации не позволило достичь заметного улучшения свойств эпоксидных полимеров.

Известен способ трехстадийной ковалентной функционализации углеродных нанотрубок, в котором на первой стадии углеродные наночастицы обрабатываются в концентрированных кислотах для формирования карбоксильных групп, на второй с тадии карбоксильные группы заменяются на Cl (реакция с тионилхлоридом, SOCl2) [J. Chen et al., 1998] и далее проводится реакция хлорсодержащей группы с подходяще выбранным диамином, например, бисфеноламином. В результате получают нанотрубки, функционализированные аминогруппами. Температура реакции с диамином типично составляет 90-100°С и время реакции до 3-4 суток.

В патенте V. Khabashesku et al. описан способ, в котором дополнительно к обработке УНТ в смеси сильных кислот для увеличения степени функционализации стенки нанотрубки их обрабатывают в перекиси янтарной кислоты (succinic acid peroxide) с нагреванием, что позволяет привить в стенке УНТ этилкарбоксильные группы [патент US 7,601,421, В29В 15/10, опубл. 13.10, 2009 г.]. Уже после этого следуют стадии обработки в тионилхлориде и реакция с диамином.

Недостатками такого способа формирования аминогрупп на поверхности УНТ являются следующие: (i) наночастицы необходимо после каждой стадии обработки извлекать из жидкой реакционной среды, отмывать от остатков реагентов и переводить в новую химически-активную среду для проведения следующей стадии химического процесса; (ii) поскольку нанопорошки является высокодисперсными материалами, для их смачивания до получения технологически-приемлемой для обработки массы требуется большой объем жидкости к нанопорошку в соотношении 50:1 и более; в результате этого расход реагентов на 1 г продукта, например, концентрированной кислоты, оказывается большим, и требует нескольких стадий промывки дисперсного продукта от кислоты с образованием большого объема сточных вод.

Известен способ уменьшения трудоемкости процесса ковалентной функционализации путем проведение реакции карбоксилированных УНТ с аммиаком в газовой фазе [Дьячкова Т.П., 2014]. Это позволяет получить амидированные нанотрубки в две стадии. Однако процесс высушивания карбоксилированных нанотрубок, в частности, ОСУНТ-(СООН)х, приводит их в сильно агрегированное состояние с образованием пучков нанотрубок, которые в последующем не удается диспергировать даже с применением ультразвука. В результате после высушивания внешняя удельная поверхность продукта уменьшается в несколько раз, до ~100 м2/г и менее. В таком сильно агрегированном виде даже ковалентно-функционализированные ОСУНТ не образуют стабильной дисперсии в жидкой среде, склонны к седиментации и неэффективны для упрочнения полимеров. Кроме этого амидные группы имеют более низкую химическую активность в реакции с эпоксидной группой.

Таким образом, методы ковалентной функционализации углеродных наночастиц на основе их обработки в сильных кислотах страдают следующими недостатками.

1. Дают невысокую степень ковалентной функционализации наночастицы конечными функциональными группами типа аминогруппы. Это в особенности касается ОСУНТ и МСУНТ, имеющих поверхность с малой плотностью дефектов на ней.

2. В случае применения к ОСУНТ приводят к большой потере исходного продукта.

3. Не позволяют получить функционализацию поверхности эпоксидными группами либо это делается применением большого количества последовательных химических обработок.

4. Необходимость проводить химические реакции в несколько стадий требует перевода дисперсной фазы из одной жидкой реакционной среды в другую, что весьма трудоемко, ведет к большим расходам реагентов и к большим расходам по утилизации химически-активных жидких сбросов.

5. При попытках сократить трудоемкость операций путем перевода некоторых стадий в реакцию с газообразным реагентом необходимо высушивание дисперсного продукта, что катастрофически и необратимо снижает его дисперсность, а, следовательно, и качество.

6. При использовании диаминов в одной из стадий процесса функционализации УНТ происходит частичная сшивка нанотрубок между собой с образованием агрегатов Это существенно ухудшает качество конечного продукта.

Для того чтобы предотвратить сшивку нанотрубок между собой в реакции с участием диаминов было предложено предварительно блокировать активность одной из аминогрупп Вос-протектором [Y. Zhao, E.V. Barrera, 2010; Y. Chen et al. 2013]. Это позволяет достичь требуемого результата, но ценой усложнения технологии функционализации УНТ введением еще одной стадии обработки дисперсного продукта.

Наряду с окислительной функционализацией, известен другой метод ковалентной функционализации углеродных наночастиц, основанный на предварительном фторировании их поверхности. Этот способ в значительной степени разрабатывался специально для углеродных наночастиц типа ОСУНТ и МСУНТ с поверхностью, образованной графеном с совершенной структурой, и представляет собой адаптацию разработанной ранее технологии фторирования графита [Lagow et al., 1974]. Поскольку графеновый слой стенки нанотрубки образован sp2-гибридизованными атомами углерода, из всего многообразия различных типов реакций наиболее легко протекает реакция присоединения к ним. Особыми преимуществами как реагент для такой реакции обладает газообразный фтор, так как он легко генерирует атомы F в относительно мягких условиях (энергия диссоциации F-F составляет всего 38 ккал/моль).

Таким образом, фторирование является мощным инструментом для химической модифицирования поверхности УНТ, что, в сущности, является активацией этой поверхности.

Изучение реакции фторирования ОСУНТ [Mickelson Е.Т. et al., 1998] газообразным фтором в широком диапазоне температур от комнатной до 600°С показало, что с повышением температуры количество химически-присоединенного фтора в образцах фторированных ОСУНТ (ОСУНТ-F) увеличивалось от стехиометрии CF0.1 до CF0,996. При этом было обнаружено, что трубчатая структура углеродного каркаса сохранялась, если стехиометрия продукта фторирования не превышала CF0,5. Это происходило при относительно низких температурах фторирования до 250-300°С. При более высоких температурах фторирования начиналась частичная газификация углерода нанотрубок, аморфизация тяжей ОСУНТ и перестройка структуры тяжей в многослойные сильно дефектные нанотрубки/нановолокна. Позднее те же авторы [Mickelson Е.Т. et al., 1999] выбрали как оптимальные условия для фторирования ОСУНТ их обработку в течение 10 часов в протоке фтора, сильно разбавленного гелием (10% F2/He) при температуре T=250°С. Полученные в этих условиях фторированные ОСУНТ имели стехиометрию ~CF0.43.

В работе [А.В. Крестинин и др., 2009] оптимальная температура фторирования газообразным фтором определялась при давлении газообразного фтора PF2=0.8 бар на образцах очищенных ОСУНТ электродугового синтеза с массовым содержанием нанотрубок более 80%. По совершенству структуры ОСУНТ и чистоте образцов, использованный в этой работе материал был идентичен по своим характеристикам очищенным ОСУНТ лазерного синтеза в работах Mickelson Е.Т. et al. Внешняя поверхность наночастиц в таких образцах представляет собой графен, практически не имеющий дефектов структуры, что характерно для ОСУНТ электродугового и лазерного синтеза. С-атомы в sp3-гибридизации, имеющие более высокую химическую активность сравнительно с углеродом графена, присутствуют в таком образце только на открытых концах нанотрубок и на поверхности примесных углеродных наночастиц сферической формы. Доля таких С-атомов в материале относительно С-атомов в sp2-гибридизации небольшая и составляет всего несколько процентов. Таким образом, в образце очищенных ОСУНТ электродугового синтеза основная доля поверхностных С-атомов представляет собой наиболее пассивную в химическом отношении часть С-атомов углерода, присутствующих на поверхности наночастиц любого другого типа. Вследствие этого оптимальные условия фторирования для чистых ОСУНТ электродугового синтеза можно использовать как ориентир для подбора условий наиболее полного фторирования поверхности других наночастиц углерода.

Было обнаружено, что стехиометрия фторированных ОСУНТ сильно зависит от температуры и парциального давления газообразного фтора в реакторе [А.В. Крестинин и др., 2009]. Так при давлении фтора PF2=2 атм и Т=150°С была получена такая же степень фторирования ОСУНТ, что и для случая PF2=0.8 атм при более высокой температуре процесса Т=190°С. Это результат фактически подтверждает для ОСУНТ вывод работы [Lagow et al., 1974] о том, что «подходящая комбинация высокой температуры и высокого давления фтора позволяет получить фторированный графит (пиролитический углерод) со стехиометрией CFx, х=0.9-1.1 при любой температуре в интервале 20-627°С и давлении в интервале 1-15 атм.»

Анализ методом РФЭС показал, что связь C-F в УНТ-F в большей степени ионная, чем во фторалканах и более слабая по сравнению, например, со связью C-F в тетрафторэтилене [В.Н. Хабашеску, 2011]. То есть атом фтора в УНТ-F легко может быть замещен другой подходящей функциональной группой.

В работе [В.Н. Хабашеску, 2011] дан обзор открытых к настоящему времени реакций замещения фтора в УНТ-F на различные функциональные группы.

При этом можно получить:

(1) алкильные производные УНТ (реакции с литийорганическими соединениями и реагентами Гриньяра) - достигнута степень функционализации поверхностных атомов (Csurface): CsurfaceRx, x=0.06-0.1;

(2) гидроксилированные УНТ (реакции с алкоголятами, аминоспиртами) - степень функционализации CsurfaceRx, х=0.04-0.06 в зависимости от природы используемого спирта;

(3) аминокислотные производные УНТ (реакции с аминокислотами по аминогруппе) - достигнута степень функционализации поверхностных атомов - CsurfaceRx, х=0.03-0.1 в зависимости от природы аминокислоты и температуры проведения реакции.

В литературе не обнаружено описания процесса, в котором фтор в УНТ-F замещался бы молекулярным фрагментом, содержащим эпоксидные группы.

В работе [В.Н. Хабашеску, 2011] описана реакция ОСУНТ-F с 2,6-диамино-3,5-диэтилтолуолом, который используется как коммерческий отвердитель (W Cure) для эпоксидных смол. Реакция протекает при перемешивании и нагревании до 90°С в течение 12 ч и приводит к замещению части атомов фтора на фрагменты ароматического диамина с образованием производного F-ОСУНТ-NHC6HEt2MeNH2. Степень функционализации поверхностных С-атомов функциональным фрагментом оценивается в CsurfaceRx, х=0.05. Функционализированные таким образом ОСУНТ показали высокую эффективность в упрочнении эпоксидного композита (см. Таблицу 1, [Zhu J. et al., 2004]).

Недостатками данного метода являются: (1) большой расход реагента - диамина из-за необходимости проводить реакцию в нем при концентрациях ОСУНТ-F не более 0.1-0.5%. В противном случае вязкость дисперсии будет очень высокой, что сделает невозможным перемешивание; (2) частичная сшивка нанотрубок между собой с образованием агломератов; (3) низкая производительность процесса из-за большой длительности реакции.

Более экономичный по трудозатратам подход получения ОСУНТ-амино (SWCNT-Si-NH2) и ОСУНТ-эпокси (SWCNT-Si-epoxy) был предложен Barrera et al. и предполагает использование органосиланов [патент US 8,541,322, С09С 1/56, 24.09.2013 г]. Это метод включает следующие шаги: (1) фторирование ОСУНТ с получением ОСУНТ-F, (2) замену фтора в ОСУНТ-F на гидроксил в реакции со спиртами в присутствии щелочи или в реакции с аминоспиртами с образованием гидроксил-функционализированных ОСУНТ (ОСУНТ-R-OH, ОСУНТ-NH-R-OH), (3) реакцию ОСУНТ-R-OH/ОСУНТ-NH-R-OH с органосиланом, несущим аминогруппу или эпоксидную группу. Данная схема предполагает три стадии химической обработки УНТ. Авторы заявки на патент не показали количественно достигнутую степень функционализации УНТ эпоксидными или аминными группами.

К настоящей заявке имеет отношения способ функционализации УНТ для введения в эпоксидную смолу [Patent No US 7,601,421, В29В 15/10, Khabashesku et al., опубл. 13.10.2009 г.], который состоит в следующем: 1. Исходный продукт - Bucky Pearls (Nanotechnology Inc. USA) - ОСУНТ, синтезированные по технологии HiPco, - обрабатывают в смеси концентрированных кислот (70% HNO3/H2SO4, 2 г УНТ/л) для ковалентной прививки на концы нанотрубок карбоксильных групп: ОСУНТ-СООН. После обработки в кислоте нанотрубки промывают в щелочи и осаждают на фильтре. 2. Далее нанотрубки фторируют в потоке разбавленного гелием фтора с добавкой водорода в течение 12 часов при 150°С [Mickelson Е.Т. et al.]. В результате достигают дополнительную функционализацию стенки нанотрубок с получением продукта F-ОСУНТ-СООН. 3. Далее нанотрубки диспергируют в диметилформамиде (ДМФА), добавляют в дисперсию эпоксидную смолу - диглицидиловый эфир бисфенола A (DGEB) и удаляют растворитель - ДМФА - вакуумированием при 100°С. 4. На последней стадии в дисперсию нанотрубок в эпоксидной смоле вводят отвердитель - ароматический диамин EPI-CURE W и всю массу гомогенизируют в смесителе, обеспечивающим высокое сдвиговое усилие при смешении.

Недостатками этой схемы являются: (i) большое число стадий химической обработки материала, что требует выделение УНТ из жидкой среды и промывки от реагентов, (ii) большой расход концентрированных кислот - до 0,5 л на 1 г продукта, требующих нейтрализации и утилизации, (iii) необходимость удаления высококипящего растворителя - диметилформамида - вакуумной отгонкой из дисперсии ОСУНТ в эпоксидной смоле, которая является средой с высокой вязкостью, что существенно усложняет процесс вакуумной отгонки, (iv) отсутствие количественного контроля за степенью функционализации нанотрубок.

В качестве прототипа изобретения взят способ функционализации УНТ диаминами через стадию предварительного фторирования нанотрубок, описанный в работе [В.Н. Хабашеску, 2011] и заявленный в патенте [Patent No: US7,452,519 В2 Nov. 18, 2008]. По этому способу N-алкиламинированные УНТ получают в реакциях фторированных нанотрубок с терминальными диаминами H2N(CH2)nNH2, n=2, 3, 4, 6. Реакция проводится кипячением УНТ-F (100°С, 3 часа) в соответствующем диамине в присутствии каталитических количеств пиридина.

В описании заявки к этому патенту (Example #1) говорится, что изучение образцов в просвечивающем электронном микроскопе показало, что в дополнение к индивидуальным функционализированным ОСУНТ наблюдается большое количество нанотрубок, ковалентно-связанных между собой молекулярными мостиками, что приводит к образованию агрегатов нанотрубок. Воспроизведение этой реакции в наших условиях также показало образование в продукте агрегатов УНТ, размером в десятки микрон. Однако для наномодификатора эпоксидной матрицы необходимо не только интегрирование УНТ в полимерную сетку, но и высокая дисперсность наноматериала - отсутствие в нем крупных частиц. Причина состоит в том, что инородные включения в упругую полимерную матрицу из другого материала при размере частиц более 10-15 мкм служат концентраторами напряжения (см., например, [Баженов С.Л. 2010]), которые вместо упрочнения - ослабляют полимерную матрицу. Для того чтобы освободиться от крупных агрегатов ОСУНТ авторы заявки предусматривают дополнительную последующую обработку дисперсии нанотрубок центрифугированием с осаждением и отделением грубой фракции, что прямо включено в формулу заявки: "13. The method of claim 1, further comprising post-reaction processing steps selected from the group consisting of centrifugation, decanting, filtration, washing, drying, and combinations thereof." К сожалению, удаление из дисперсного продукта крупных агрегатов нанотрубок по размеру более 10-15 мкм не является рутинной легко решаемой задачей.

Таким образом, выбранный в качестве прототипа патент решает только часть задачи создания наномодификатора для эпоксидных композиций, а именно, функционализацию УНТ аминогруппами, но требует последующих дополнительных обработок дисперсий УНТ-амино с целью удаления из полученного продукта агрегатов УНТ, крупнее ~15-20 мкм, которые образуются в процессе получения самого продукта по этому методу. Кроме этого, в прототипе отсутствует возможность получать УНТ, функционализированные эпоксидными группами.

Таким образом, техническая проблема состоит в получении ОСУНТ, МСУНТ и других углеродных наночастиц, функционализированных молекулярными фрагментами, содержащими эпоксидные группы или молекулярными фрагментами, содержащими аминогруппы, с одновременным достижением высокодисперсного состояния УНТ в реакционной среде. При этом необходимо получить высокую степень функционализации поверхностных С-атомов (Csurface) до Csurface(FG)x, x~0.05-0.09, FG - функциональная группа и минимизировать трудовые и материальные затраты. Известные способы получения являются трудозатратными, эноргоемкими, требуют использования значительного количества реагентов, в ряде случаев не имеют количественного подтверждения степени функционализации.

Углеродные нанотрубки в данном изобретении включают однослойные углеродные нанотрубки (ОСУНТ), двухслойные углеродные нанотрубки (ДСУНТ), многослойные углеродные нанотрубки (МСУНТ), графитовые нановолокна или комбинацию таких углеродных наночастиц. Углеродные нанотрубки могут быть получены любым из известных методов, включая электродуговой синтез [Ebbesen, 1994; Krestinin A.V. et al. 2003], лазерный синтез [Thess et al. 1996], осаждение из газовой фазы с катализатором на подложке [Cheng et al., 1998], с плавающим катализатором [Nikolaev et al., 1999]. Углеродные нанотрубки могут быть очищены от примесей известными методами.

Раскрытие сущности изобретения

Технический результат изобретения состоит в достижении высокой степени функционализации поверхностных С-атомов (Csurface) до Csurface(Amino)x, х~0.05-0.09 и Csurface(Epoxy)x, х~0.05-0.09, и получении функционализированных УНТ в высокодисперсном состоянии при минимизации трудовых и материальных затрат.

Для достижения заявленного технического результата предлагается способ получения углеродных нанотрубок (УНТ), ковалентно-функционализированных молекулярными фрагментами с эпоксидными или аминными группами, включающий фторирование поверхности углеродных нанотрубок, реакцию замещения фтора целевым молекулярным фрагментом и диспергирование УНТ. Отличительной особенностью способа является то, что порошок не функционализированных нанотрубок обрабатывают газообразным фтором, а реакцию замещения целевым молекулярным фрагментом осуществляют одновременно с диспергированием фторированных УНТ путем ультразвуковой обработки суспензии в растворе реагента.

Обработку дисперсии осуществляют У3-концентратором с частотой 22-44 кГц, мощностью излучения не менее 30-40 Вт/см2 и передаваемой энергией 0.2-0.8 кВт×час/л при концентрации УНТ 1-2 г/л.

Реакцию замещения молекулярным фрагментом с двумя или более эпоксидными группами осуществляют в растворе 50%-60% эпоксидиановой смолы ЭД20, 1%-5% эпоксиноволачной смолы ЭН-6, 50%-80% эпоксидной алифатической смолы ДЭГ-1 в N-метилпирролидоне или диметилформамиде.

Реакцию замещения молекулярным фрагментом с двумя или более аминогруппами осуществляют в растворе 1%-5% диаминодифенилметана, диаминодифенилсульфона, анилино-формальдегидной смолы СФ-341А, полиаминополиэтилена N-метилпирролидоне/диметилформамиде.

Таким образом, решение технической проблемы и заявленного технического результата достигается использованием двухстадийной схемы ковалентной функционализации УНТ:

(1) на первой стадии порошок УНТ активируется путем обработки газообразным фтором в оптимальных условиях, обеспечивающих степень фторирования УНТ до стехиометрии CFx, x ~ 0.25-0.3.

(2) На второй стадии фторированные УНТ переводятся в раствор амина или эпоксидной смолы. Раствор обрабатывают ультразвуковым концентратором при комнатной температуре с необходимой мощностью и необходимое время. Известно, что ультразвуковая обработка в настоящее время является одним из лучших способов диспергирования наночастиц, одновременно являясь также активатором химических реакций. В результате продукт в виде функционализированных УНТ получают в хорошо диспергированном состоянии.

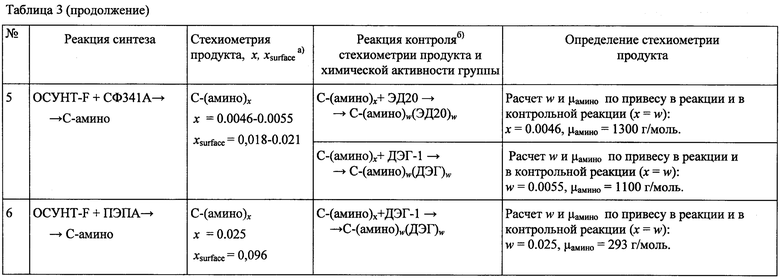

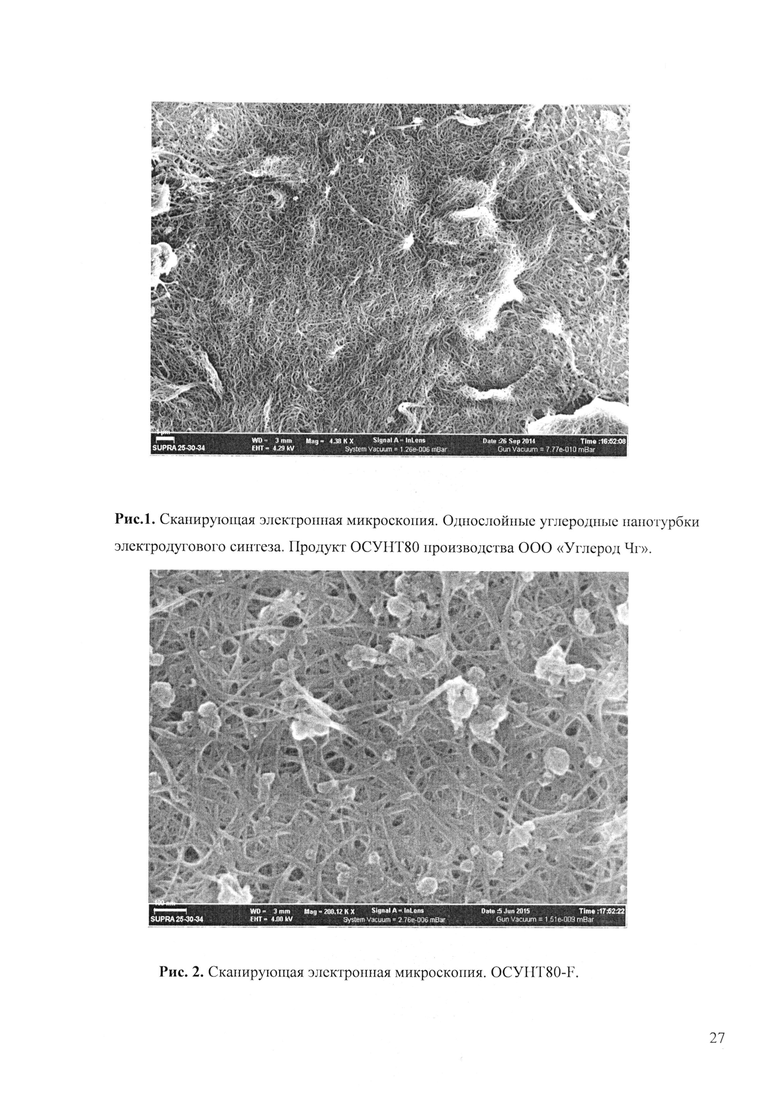

Краткое описание рисунков Рис. 1. Сканирующая электронная микроскопия. Однослойные углеродные нанотрубки электродугового синтеза. Продукт ОСУНТ80 производства ООО «Углерод Чг». Рис. 2. Сканирующая электронная микроскопия. Фторированные углеродные нанотрубки ОСУНТ80-F.

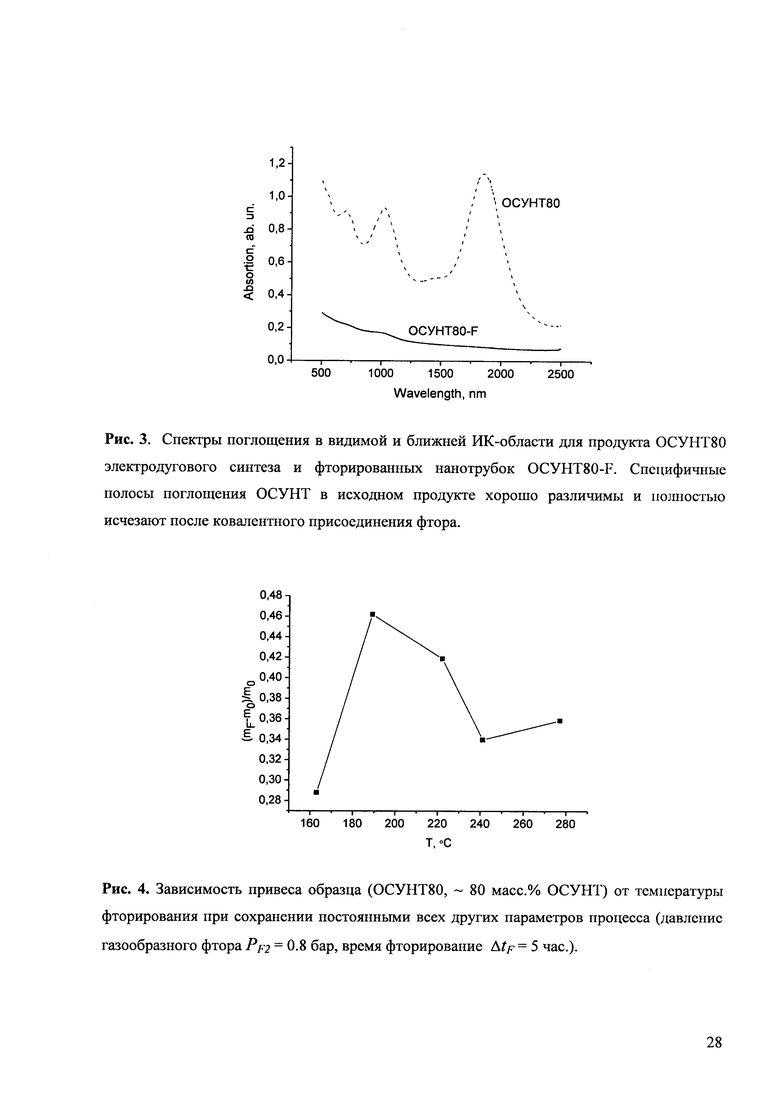

Рис. 3. Спектры поглощения в видимой и ближней ИК-области для продукта ОСУНТ80 электродугового синтеза и фторированных нанотрубок ОСУНТ80-F. Специфичные полосы поглощения ОСУНТ в исходном продукте хорошо различимы и полностью исчезают после ковалентного присоединения фтора.

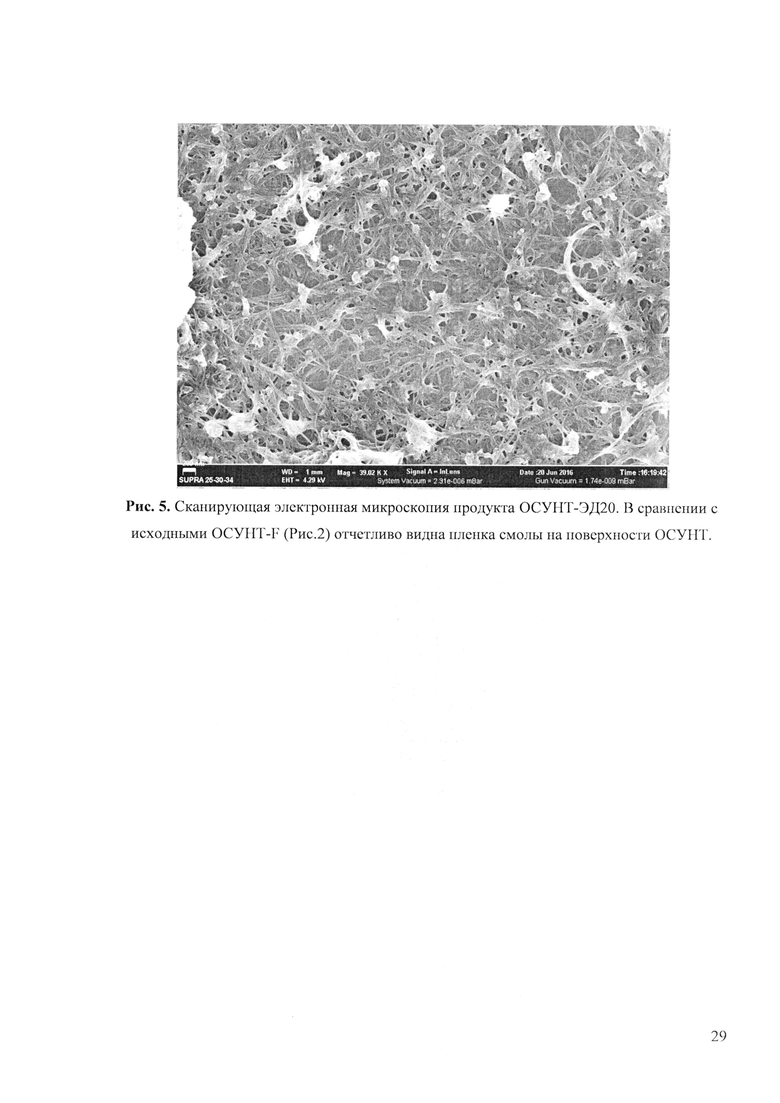

Рис. 4. Зависимость привеса образца (ОСУНТ80, ~80 масс. % ОСУНТ) от температуры фторирования при сохранении постоянными всех других параметров процесса (давление газообразного фтора PF2=0.8 бар, время фторирование ΔtF=5 час).

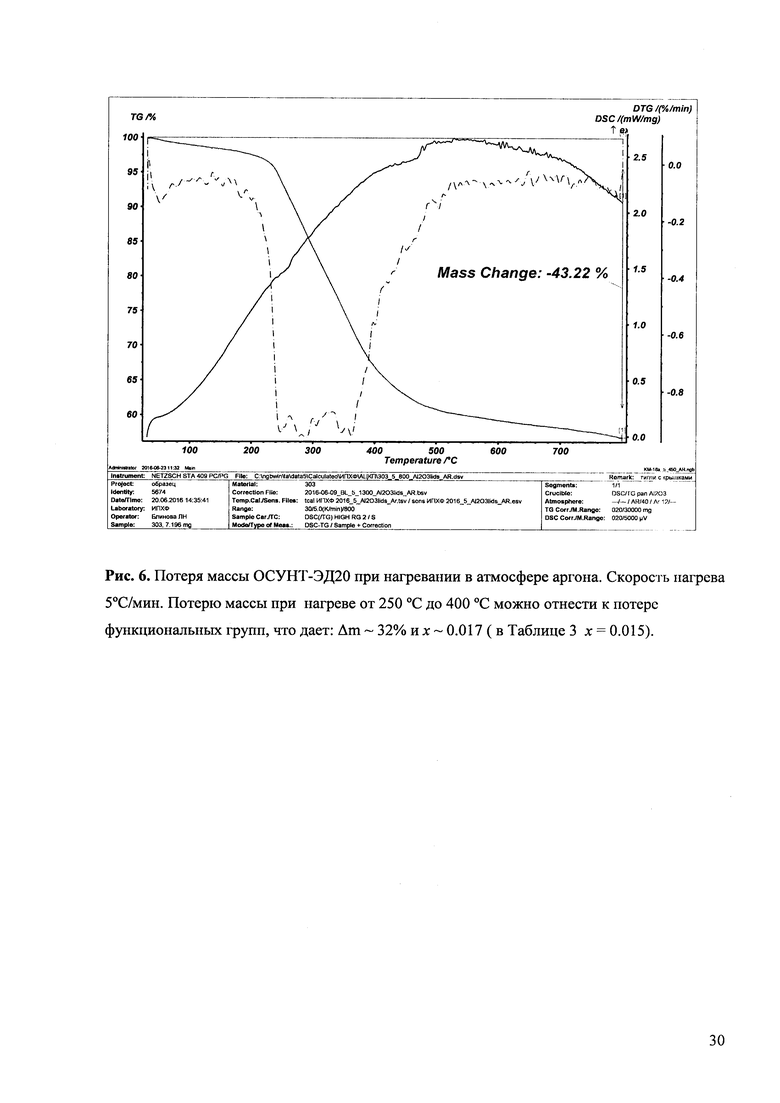

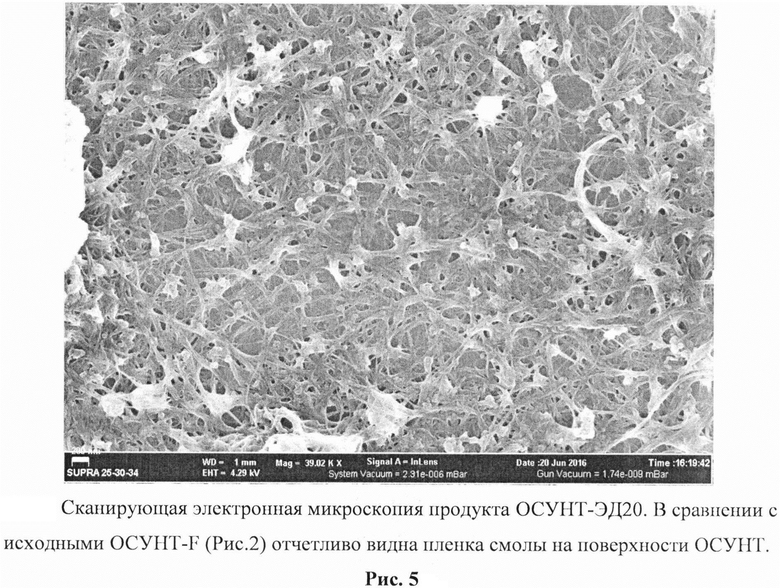

Рис. 5. Сканирующая электронная микроскопия продукта ОСУНТ80-ЭД20. В сравнении с исходными ОСУНТ80-F (Рис. 2) отчетливо видна пленка смолы на поверхности ОСУНТ. Рис. 6. Потеря массы ОСУНТ80-ЭД20 при нагревании в атмосфере аргона. Скорость нагрева 5°С/мин. Потеря массы при нагреве от 250°С до 400°С обусловлена газификацией функциональных групп, что дает: Δm~32% x~0.017 (в Таблице 3 х=0.015).

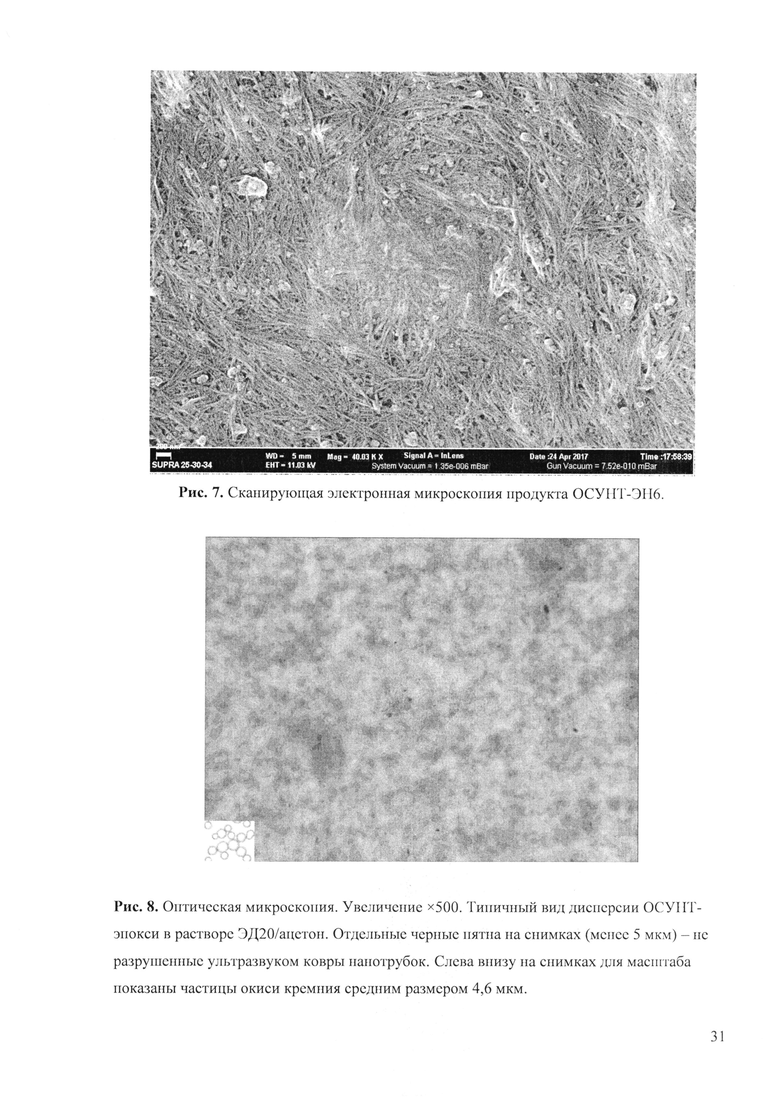

Рис. 7. Сканирующая электронная микроскопия продукта ОСУНТ80-ЭН6.

Рис. 8. Оптическая микроскопия. Увеличение ×500. Типичный вид дисперсии ОСУНТ-эпокси в растворе ЭД20/ацетон. Отдельные черные пятна на снимках (менее 5 мкм) - не разрушенные ультразвуком ковры нанотрубок. Слева внизу на снимках для масштаба показаны частицы окиси кремния средним размером 4,6 мкм.

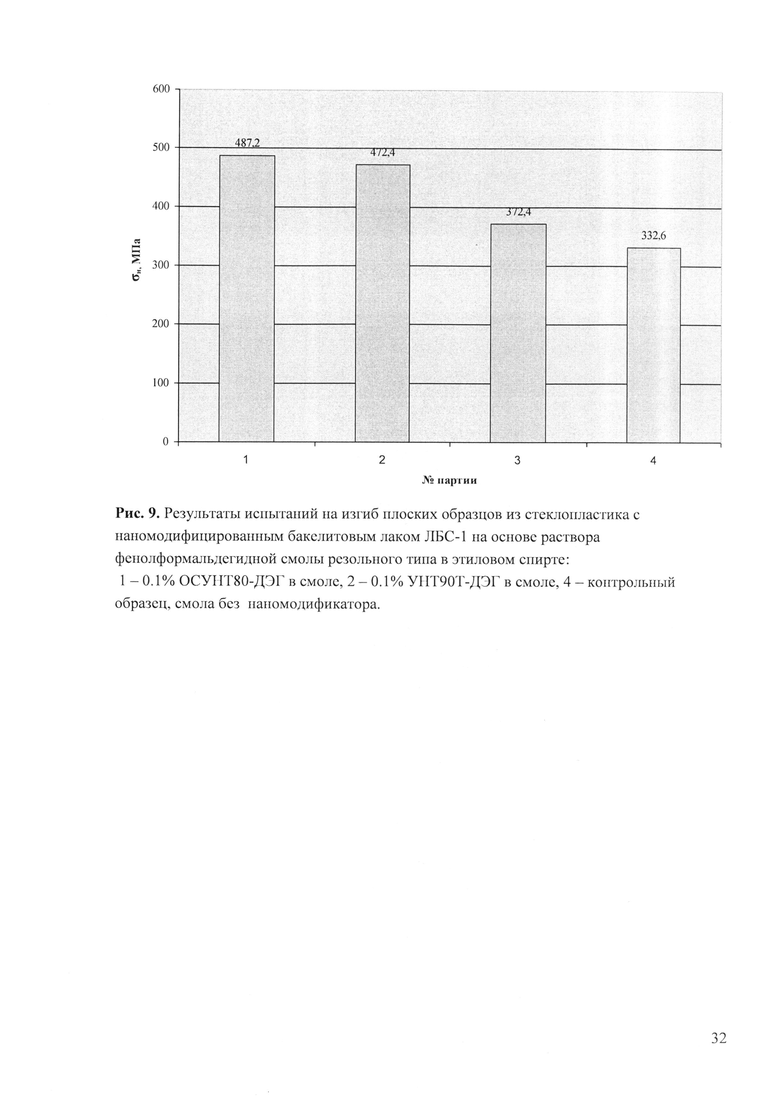

Рис. 9. Результаты испытаний на изгиб плоских образцов из стеклопластика с наномодифицированным бакелитовым лаком ЛБС-1 на основе раствора фенолформальдегидной смолы резольного типа в этиловом спирте: 1 - 0.1% ОСУНТ80-ДЭГ в смоле, 2 - 0.1% УНТ90Т-ДЭГ в смоле, 4 - контрольный образец, смола без наномодификатора.

Осуществление изобретения

Для того чтобы облегчить более полное понимание изобретения, ниже приведены конкретные примеры процедур активирования УНТ обработкой фтором и ковалентной функционализации нанотрубок эпоксидными группами или аминогруппами. Однако сфера изобретения не ограничивается специфическими реализациями, приведенными в примерах, которые представлены здесь только для иллюстрации.

Заявляемый процесс осуществляют в два этапа:

(1) на первом этапе процесса проводится активирование графена, образующего стенку нанотрубки, обработкой порошка УНТ в газообразном фторе. При этом условия обработки подбираются таким образом, что достигается максимальная степень фторирования (активирования) поверхностных атомов без разрушения структуры УНТ. Выделение продукта реакции - фторированных нанотрубок (УНТ-F) - не представляет труда в отличие от проведения такой реакции активирования в жидкой среде;

(2) далее реакция замещения фтора на необходимую функциональную группу проводится в растворе эпоксидной смолы или аминов с использованием обычных коммерческих растворителей; при этом реакция замещения проводится при интенсивной обработке реакционной массы УЗ-концентратором, что обеспечивает одновременно высокую дисперсность конечного продукта и предохраняет нанотрубки в процессе реакции от сшивки между собой с образованием агрегатов.

Для иллюстрации возможности и эффективности проведения реакций замещения фтора в условиях, описанных в заявке, в качестве реагентов выбраны эпоксидные смолы, представляющие наиболее распространенные типы: (Г) алифатическую - ДЭГ-1, (ii) диановую - ЭД-20, (iii) новолачную - ЭН-6. Аналогичным образом в качестве реагентов выбраны представители наиболее известных типов аминов, используемых в качестве отвердителей эпоксидных смол: (i) первичные ароматические - диаминодифенилметан (ДАДФМ), диаминодифенилсульфон (ДАДФС), (ii) первичные полиамины-полиэтиленполиамин (ПЭПА), анилино-формальдегидная смола СФ-341А.

Пример 1. Приготовление фторированных ОСУНТ.

Материал: продукт ОСУНТ80 - однослойные углеродные нанотрубки электродугового синтеза производства ООО «Углерод Чг» [www.carbonchg.ru]; продукт TUBALL® производства компании OCSiAl [www.ocsial.com] с дополнительной очисткой от катализатора, проведенной в ООО «Углерод Чг». Подробная характеризация продуктов ОСУНТ80 и УНТ90Т, полученного очисткой продукта TUBALL®, дана в работе [А.В. Крестинин и др., 2015]. На Рис. 1 показан снимок продукта ОСУНТ80 в сканирующем электроном микроскопе (СЭМ).

Порошок УНТ предварительно нагревают в вакуумном шкафу до Т=170°С и выдерживают 1 час для удаление адсорбированных веществ. Далее навеску порошка УНТ массой 0.5-1,0 г засыпают в изготовленный из Монеля реактор объемом 200 см3 или более, реактор вакуумируют и напускают в него газообразный фтор до давления PF2~0,5-0.8 атм. После запуска фтора начинается медленный нагрев реактора со скоростью не более 3°С/мин до температуры 190°С и реактор выдерживается при этой температуре 3 часа. Затем атмосфера из реактора скачивается, реактор охлаждают до комнатной температуры. После охлаждения, реактор заполняется внешней атмосферой, продукт извлекается и взвешивается.

На Рис. 2 показан снимок в СЭМ продукта ОСУНТ80 после фторирования. Видно, что геометрическая форма нанотрубок сохранилась. На Рис. 3 показаны спектры поглощения продукта ОСУНТ80 до и после фторирования. Полное отсутствие специфичных полос поглощения в ближнем ИК для продукта ОСУНТ80-Р указывает на высокую степень ковалентной функционализации стенки нанотрубок.

В образцах ОСУНТ электродугового синтеза с удельной поверхностью ~350-400 м2/г и более доля поверхностных атомов составляет более 30-40%. При условии фторирования поверхностных С-атомов (Csurface) до стехиометрии по фтору CsurfaccFx, х~0.5 прирост массы образца составит ~30%-40%. Это позволяет на образцах углеродных наночастиц с высокой удельной поверхностью находить оптимальные условия фторирования по измерению прироста массы образца, используя простой весовой метод, что существенно сокращает аналитическую работу по химическому анализу на фтор. На Рис. 4 показана зависимость привеса образца ОСУНТ80 в процессе фторирования от температуры фторирования при прочих одинаковых контролируемых параметрах. Стехиометрия ОСУНТ80-Р рассчитывалась по привесу продукта до и после фторирования, а также на основе элементного анализа продукта на фтор [А.В. Крестинин и др., 2009]. Результат в обоих случаях для ОСУНТ80-Р составил: CFx, х~0.35 и для продукта УНТ90Т: CFx, х~0.25. Разница в стехиометрии объясняется более низкой удельной поверхностью УНТ90Т сравнительно с ОСУНТ80.

Оптимальные условия фторирования зависят от степени дефектности поверхности УНТ, которые в свою очередь определяются технологией синтеза продукта и технологическими приемами последующей обработки, если они применяются для дополнительной очистки материала от металлов и других примесных наночастиц. Поскольку степень фторирования продукта повышается с увеличением парциального давления фтора [А.В. Крестинин и др., 2009], то давление фтора целесообразно выбирать максимально возможным при имеющихся технологических ограничениях. Это обеспечит для ОСУНТ минимизацию вклада побочных реакций газификации углерода, то есть минимальные потери продукта. Дальнейшую оптимизацию процесса фторирования по температуре и времени для ОСУНТ и тонких МСУНТ с высокой удельной поверхностью более 300 м2/г легко проводить, варьируя эти параметры и определяя максимальный привес продукта в процессе фторирования. Такой подход к выбору контролируемых параметров процесса фторирования позволяет в максимальной степени сохранить структуру ОСУНТ и МСУНТ вне зависимости от степени дефектности их поверхности.

Из литературы известно, что лишь незначительная доля присоединенного к нанотрубкам фтора может быть заменена на другие функциональные группы, то есть стехиометрия функционализированных УНТ-R, R - молекулярный фрагмент, содержащий эпоксидную группу или аминогруппу, в действительности имеет вид: CFzRx где х - стехиометрия продукта по функциональной группе и z - остаточное содержание фтора в продукте после реакции замещения.

По нашим данным (Таблицы 3, см. дальше) величина х типично не превышает ~0,03. Элементный анализ показывает, что остаточное содержание фтора в продукте после реакции замещения варьируется от 0% до 4%, то есть величина z не превышает ~0,025. Таким образом, суммарное количество замещенного фтора и оставшегося в продукте после реакции замещения составляет (x+z)~0.05, что существенно меньше исходной степени фторирования УНТ: t~0.25-0.3. Это означает, что в наших условиях основная доля фтора в процессе реакции «стряхивается» с поверхности УНТ и теряется.

Все известные литературные данные также подтверждают тот факт, что степень функционализации нанотрубок в реакциях замещения фтора в УНТ-F по данным РФЭС обычно не превышает ~0,06, то есть всегда остается значительно меньше исходной степени фторирования. Следует учитывать, что измеряемая методом РФЭС степень функционализации относится к поверхностным С-атомом (Csurface). Степень функционализации поверхностных С-атомов, xsurface, связана со стехиометрией продукта x формулой: xsurface=х/а, где а - доля поверхностных атомов в данном наноматериале. Величину а можно рассчитать по формуле: а=SУд.внеш./Sуд.граф., Sуд.внеш. - внешняя удельная поверхность наноматериала, для ОСУНТ80 она равна ~350 м2/г, и Sуд.граф.=1360 м2/г - удельная поверхность графена (одна сторона). Таким образом, в наших экспериментах мы принимаем а=0.26, то есть степень функционализации поверхностных С-атомов оказывается заметно выше, чем рассчитывается в стехиометрическом составе продукта.

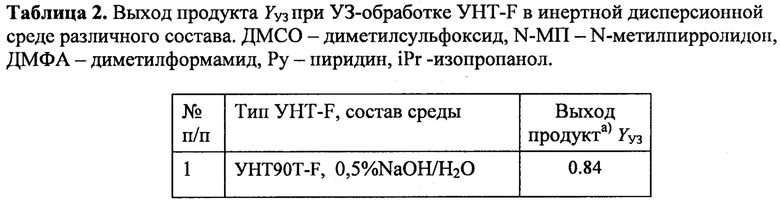

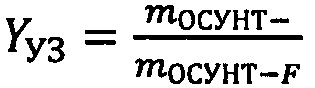

В Таблице 2 приведены данные по потере фтора при ультразвуковой обработке (УЗ-обработке) дисперсии фторированных ОСУНТ80-F и УНТ90Т-F в различных дисперсионных средах. Условия УЗ-обработки дисперсии были взяты в точности такими же, как описаны далее в реакциях замещения фтора на эпоксидные или аминные группы. Единственное отличие состояло в том, что во время УЗ-обработки активный реагент отсутствовал в дисперсионной среде полностью или частично (в случае ЭД20).

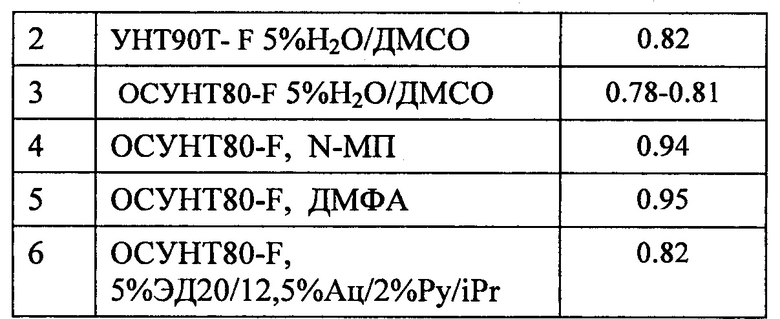

а)  , mОСУНТ-F и mОСУНТ- - масса нанотрубок до и после УЗ-обработки, соответственно.

, mОСУНТ-F и mОСУНТ- - масса нанотрубок до и после УЗ-обработки, соответственно.

Из Таблицы 2 видно, что выход продукта УНТ-F после УЗ-обработки в инертной среде составляет YУЗ=0,78-0,82. Даже в том случае, когда в дисперсионную среду добавлено 5% ЭД20 (строка 6), выход продукта остается низким - всего 0,82. Единственным исключением является УЗ-обработка ОСУНТ80-F в N-метилпирролидоне и диметилформамиде, где выход продукта оказался существенно выше, чем в других дисперсионных средах и достигает ~0.94-0,95.

Этот феномен потребовал специального изучения, результаты которого опубликованы в работе [А.В. Крестинин и др., 2018]. Оказалось, что атомы фтора, которые «стряхиваются» с поверхности фторированных УНТ при УЗ-обработке в инертном растворителе или реакционной среде, но не участвуют в реакции замещения, образуют комплексы или фторированные продукты не установленной структуры. Эти побочные продукты плохо растворимы в N-метилпирролидоне и ацетоне, поэтому даже при тщательной промывке их не удается полностью удалить из дисперсного продукта. По этой причине выход продукта при УЗ-обработке ОСУНТ-F в N-метилпирролидоне оказывается завышенным. Неприятнее всего, что эти продукты способны участвовать в реакции отверждения аминами, что может приводить к неверной интерпретации эффекта использования фторированных УНТ в эпоксидных смолах. Простым решением проблемы оказалась добавка в N-метилпирролидон небольшого количества пиридина (Ру). Побочные продукты фторирования в присутствии пиридина полностью удаляются как из N-метилпирролидона так и из растворов эпоксидов в N-метилпирролидоне.

При проведении реакции в растворах аминов эффекта добавления пиридина не обнаружили [А.В. Крестинин и др., 2018]. Однако его добавка в реакционную среду и в этом случае может способствовать удалению побочных продуктов реакции, предохраняя реагирующий амин.

Присутствие слабо связанного фтора на поверхности фторированных УНТ-F осложняет расчет степени функционализации нанотрубок по измерению привеса в реакциях замещения. Однако для практического применения технологии производства функционализированных УНТ важно иметь достаточно простые количественные методики для определения степени функционализации получаемого продукта. Приближенно это можно сделать следующим образом [А.В. Крестинин и др., 2018].

Представим стехиометрию исходного продукта фторированных нанотрубок УНТ-F в следующем виде: CFt, t=x+y+z, где х - активная в реакции замещения часть фтора, y - слабо связанная часть фтора, который в условиях УЗ-обработки «стряхивается» со стенки нанотрубки и не участвует в реакции, z - часть фтора, которая остается интактной и не участвует в реакции. Неактивная часть фтора, вероятнее всего, находится внутри нанотрубок, попадая в них на стадии фторирования ОСУНТ, так как использованные нами образцы УНТ имели открытые концы нанотрубок: доступный внутренний объем нанотрубок ОСУНТ80 и УНТ90Т составлял ~0.2-0.3 см3/г [Крестинин и др. 2015]. По этой причине в дальнейшем мы эту малую часть неактивного фтора не учитываем в расчетах, полагая z=0.

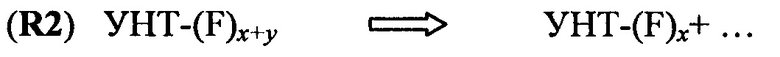

В таком приближении реакцию замещения фтора на аминогруппу или эпоксидную группу можно записать следующим образом:

AR - активный реагент;

R - функциональная группа.

Химическая реакция (R2) удаления фтора, проведенная в тех же самых условиях, но в отсутствии активного реагента AR, запишется так:

Для выходов реакций (R1) и (R2): YR1 и YR2 - получим следующие выражения:

здесь - μR - эффективная молекулярная масса присоединенного фрагмента, включающего эпоксидную группу или аминогруппу;

атомная масса углерода - 12 г/моль;

атомная масса фтора - 19 г/моль.

В случаях, когда реагент AR представляет собой диамин (например, ДАДФМ и др.) или молекулу с двумя эпоксидными группами (например, ЭД-20 и др.), величину μR можно считать равной молекулярной массе реагента AR.

На основании данных Таблицы 2 примем приближенно величину YR2=0.8. То есть этим предполагается, что при данных условиях УЗ-обработки для образцов ОСУНТ-F, полученных в одинаковых условиях, доля потерянного фтора у будет постоянной и не зависящей от типа дисперсионной среды.

Измеряя выход реакции YR1 и решая систему уравнений (1) находим значения х и у.

В случае, когда реагент AR представляет собой полиамин (например, новолачная смола СФ341А, полиэтиленполиамин ПЭПА и др.) или молекулу с большим числом эпоксидных групп (ЭН-6), величина μR остается неизвестной. Необходимо дополнительное уравнение для определения трех неизвестных величин х, у и μR.

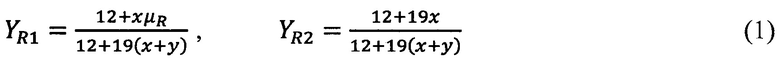

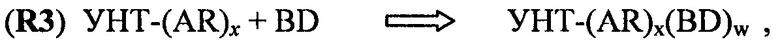

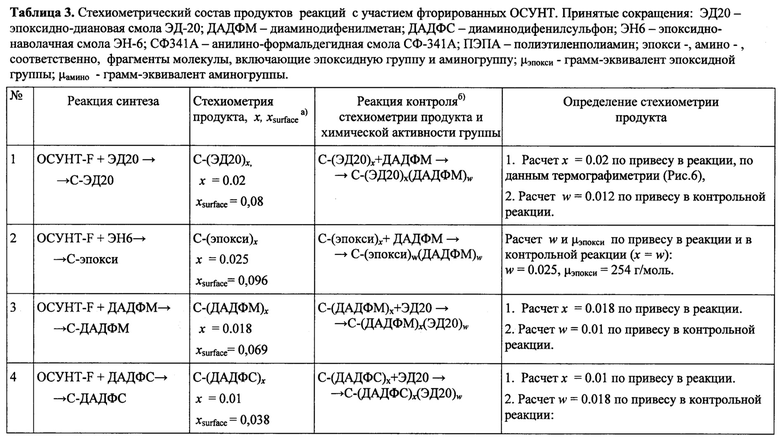

Используем для этого дополнительную реакцию контроля (R3):

здесь D в молекуле BD - аминогруппа для случая R = эпоксигруппа, и D - эпоксигруппа, для случая R ≡ аминогруппа.

Для выхода продукта YR3 в реакции (R3) получаем:

Здесь μBD - молекулярная масса реагента BD.

Если в реакции (R1) используется диамин либо молекула с терминальными эпоксидными группами, величины μR и x известны. В этом случае решение уравнения (2) дает величину w - степень функционализации УНТ активными функциональными группами. Рассчитанная по привесу в реакции (R1) степень функционализации х может быть больше величины w в том случае, если часть функциональных групп по каким-либо причинам дезактивируется в условиях проведения реакции (R1). Например, это видно в Таблице 3 для ОСУНТ-ЭД20 (строка 1). Напротив, в случае ОСУНТ-ДАДФМ оба водорода терминальной аминогруппы ДАДФМ оказываются активными в реакции с ЭД-20 (Таблица 3, строка 4) и величина х меньше, чем величина w.

В случае полиамина и полиэпоксидной молекулы, в уравнении (2) остаются два неизвестных: μR и w. Если теперь принять дополнительно равенство х=w, то систему уравнений (1)-(2) можно решить относительно μR, у и w. В этом случае определяется степень функционализации УНТ активными функциональными группами и эффективная эквивалентная масса на одну активную группу. Соответствующие данные представлены в Таблице 3.

Пример 2. Изготовление ОСУНТ, функционализированных эпоксидными группами в реакции с эпоксидиановой смолой.

Готовится 20 г раствора 60% ЭД20/N-МП с добавлением нескольких капель пиридина. В раствор вводится 40 мг ОСУНТ-F, тщательно перемешивается. Далее дисперсия обрабатывается УЗ-концентратором в течение 10 минут с охлаждением стакана проточной водой (22 кГц, площадь излучателя 1,5 см2, плотность излучения УЗ-энергии на излучателе ~30 Вт/см2). Нанотрубки выделяются из реакционной среды подходящим способом: осаждением на центрифуге или на фильтре трековая мембрана, 1 мкм. Далее продукт промываются ацетоном. Стехиометрия полученного продукта для поверхностных С-атомов: Csurface-(ЭД20)x; х=0.059 (Таблица 3). На Рис. 5 показан снимок продукта в сканирующем электронном микроскопе. На Рис. 6 показана потеря массы образца ОСУНТ80-эпокси при нагреве в атмосфере аргона. Расчет стехиометрии образца по потере массы дает х~0.017, что близко к значению, полученному в Таблице 3 расчетом по привесу в реакции (R1): х~0.015. Контрольная реакция дает степень функционализации активными эпоксидными группами w=0.01 - ниже, чем по привесу в реакции (R1).

Пример 3. Изготовление УНТ, функционализированных эпоксидными группами в реакции с новолачной смолой.

Готовится 20 г раствора 5% ЭН6/N-МП с добавлением нескольких капель пиридина. В раствор вводится 40 мг УНТ-F, тщательно перемешивается. Далее дисперсия обрабатывается УЗ-концентратором в течение 10 минут с охлаждением стакана проточной водой (22 кГц, площадь излучателя 1,5 см2, плотность излучения УЗ-энергии на излучателе ~30 Вт/см2). Нанотрубки выделяются из реакционной смеси подходящим способом: осаждением на центрифуге или на фильтре трековая мембрана, 1 мкм, промываются ацетоном. На Рис. 7 показан снимок продукта ОСУНТ80-ЭН6 в сканирующем электронном микроскопе. Стехиометрия полученного продукта по поверхностным С-атомам: Csurface-(эпокси)x, х=0.092 (Таблица 3). На Рис. 8 показан типичный вид дисперсии ОСУНТ-ЭН6 в растворе эпоксидной смолы. Области затемнения на снимках представляют собой микрочастицы геля нанотрубок в растворе, которые легко разрушаются при перемешивании. Это означает, что гель ОСУНТ-ЭП6 в эпоксидной композиции не «стареет».

На Рис. 9 показаны результаты испытаний на изгиб плоских образцов из стеклопластика с наномодифицированным бакелитовым лаком ЛБС-1 на основе раствора фенолформальдегидной смолы резольного типа в этиловом спирте. Испытывались наномодификаторы ОСУНТ80-ДЭГ и УНТ90Т-ДЭГ, приготовленные функционализацией продуктов ОСУНТ80 и УНТ90Т. Концентрация наномодификатора в смоле в обоих случаях составила 0.1%. Испытания показали, что прочность углепластика на изгиб в обоих случаях увеличилась приблизительно в одинаковой степени на 42-45%. При этом в несколько раз уменьшился среднеквадратичный разброс данных сравнительно с контрольным образцом.

Пример 4. Изготовление УНТ, функционализированных аминогруппами в реакции с ароматическим диамином.

Готовится 20 г раствора 5% ДАДФМ/N-МП с добавлением нескольких капель пиридина. В раствор вводится 40 мг УНТ-F, тщательно перемешивается. Далее дисперсия обрабатывается УЗ-концентратором в течение 10 минут с охлаждением стакана проточной водой (22 кГц, площадь излучателя 1,5 см2, плотность излучения УЗ-энергии на излучателе ~30 Вт/см2.) Нанотрубки выделяются из реакционной смеси подходящим способом: осаждением на центрифуге или на фильтре трековая мембрана, 1 мкм, промываются ацетоном. Стехиометрия полученного продукта по поверхностным С-атомам: Csurface-(ДАДФМ)x, х=0.042 (Таблица 3).

а) Степень функционализации поверхностных С-атомов (Csurface), xsurface, рассчитана по формуле: xsurface=х/а, где х - стехиометрия продукта, а=0.26 - доля поверхностных атомов в данном наноматериале. Величину а определена по формуле: а=Sуд/Sуд.граф., Sуд - внешняя удельная поверхность наноматериала, для ОСУНТ80 она равна ~350 м2/г, и Sуд.граф.=1360 м2/г - удельная поверхность графена (одна сторона).

б) Условия проведения контрольной реакции: нагрев до 160°С и выдержка в течение 3 часов.

Список цитируемых документов

Иностранные патенты:

Patent No: US 8,541,322 В2 Sep. 24, 2013 Barrera et al.

Patent No: US 8,187,703 B2 May 29, 2012 Zhu et al.

Patent No: US 7,601,421 B2 Oct. 13, 2009 Khabashesku et al.

Patent No: US 7,452,519 B2 Nov. 18, 2008 Khabashesku et al. Этот патент используется как прототип.

Другие источники информации:

1. Zhu J. et al. "Improving the Dispersion and Integration of Single-Walled Carbon Nanotubes through Functionalization", NanoLetters. 2003, v. 3(8), pp. 1107-1113.

2. Zhu J. et al. "Reinforcing Epoxy Polymer Composites Through Covalent Integration of Functionalized Nanotubes", Advancedfunctional materials, 2004, v. 14(7), pp. 643-648.

3. Wang S. et al. "Effective amino-functionalization of carbon nanotubes for reinforcing epoxy polymer composites", Nanotechnology, 2006, v. 17, pp. 1551-1557.

4. Wang S. et al. "Covalent addition diethyltoluenediamines onto carbon nanotubes for composite application", Polymer composites, 2009, v. 30(8), pp. 1050-1057.

5. Gojny F.H. et al. "Influence of different carbon nanotubes on the mechanical properties of epoxy matrix composites - A comparative study". Composite science and technology. 2005, v. 65, pp. 2300-2313.

6. A.V. Krestinin et al. "SWCNT-based nanomodofier for epoxy binder: is shear lag model enough to describe properly stiff and strengthening effect in nanocomposite?", Abstracts. XII Int. Conf. on Nanostructured Materials, Lomonosov Moscow State University, 13-18 July 2014, p. 544.

7. А.Э. Дворецкий и др. "Углеродные нанотрубки для упрочнения волокнистых композиционных материалов с эпоксидной матрицей", Конструкции из композиционных материалов, 2017, №3, с. 34.

8. Gang A., Sinnott, S.B. "Effect of chemical functionalization on the mechanical properties of carbon nanotubes", Chem. Phys. Lett., 1998, v. 295, p. 273-278.

9. S.J.V. Frankland et al. Molecular simulation of the influence of chemical cross-links on the shear strength of carbon nanotube - polymer interfaces, J. Phys. Chem. B, 2002, 106, p. 3046.

10. Rosca I.D. et al. "Oxidation of multiwalled carbon nanotubes by nitric acid", Carbon, 2005, v. 43, pp. 3124-3131.

11. Rasheed A. et al. "The efficiency of the oxidation of carbon nanofibers with various oxidizing agents", Carbon, 2007, v. 45, pp. 1072-1080.

12. J.B. Donnet and R.C. Bansal, Carbon fibers, Marcel Dekker, N-Y. 1984.

13. J. Chen et al. "Solution properties of single-walled carbon nanotubes", Science, v. 282, 2 okt. 1998, p. 95-98.

14. Дьячкова Т.П. Газофазное амидирование углеродных нанотрубок, Современные проблемы науки и образования, 2014, №6, http://www.science-education.ru/120-15853.

15. Y. Zhao, E.V. Barrera, Adv. Funct. Mater., 2010, v. 20, pp. 3039-3044.

16. Y. Chen et al. "Dramatic enhancement of carbon nanotube dispersion in polyimide composites by a two-step amino functionalization approach", J. Polymer Sci., Part A, 2013, v. 51, pp. 3449-3457.

17. Lagow et al. "Some new synthetic approaches to graphite-fruorine chemistry", Chem. Phys., Dalton Trans., 1974, v. 12, pp. 1268-1273.

18. Mickelson E.T. et al. "Fluorination of single-wall carbon nanotubes", Chem. Phys. Lett. 1998. V. 296. P. 188-194.

19. Mickelson E.T., Chiang I.W. et al. "Salvation of fluorinated single-wall carbon nanotubes in alcohol solvents", J. Phys. Chem. B. 1999. V. 103. P. 4318.

20. А.В. Крестинин и др. «Получение и характеризация фторированных однослойных углеродных нанотрубок», Российские нанотехнологии, т. 4, №1-2, 2009 (115-131).

21. В.Н. Хабашеску Ковалентная функционализация углеродных нанотрубок: синтез, свойства и применение фторированных производных, Успехи химии, 2011, т. 80(8), СС. 739-760.

22. Баженов С.Л., Берлин А.А., Кульков А.А., Ошмян В.Г. // Полимерные композиционные материалы. Прочность и технология, Долгопрудный: Издательский Дом «Интеллект», 2010.

23. Ebbesen, Annu. Rev. Mat. Sci, 1994, v. 24, pp. 235-264.

24. Krestinin A.V. et al. "Perspectives of single-wall carbon nanotube production in the arc discharge process", Eurasian Chem. Tech. J., v. 5(1), pp. 7-18(2003).

25. Thess, Andreas "Crystalline ropes of metallic carbon nanotubes", Science, v. 273, pp. 483-487, 1996.

26. Cheng et al. Chem. Phys. Lett., 1998, v. 289, pp. 602-610.

27. Nikolaev et al, Chem. Phys. Lett., 1999, v. 313, pp. 91-97.

28. www.ocsial.com

29. А.В. Крестинин, А.П. Харитонов «Ковалентная функционализация однослойных углеродных нанотрубок через стадию фторирования для интегрирования в эпоксидные композиции», Высокомолекулярные соединения, 2018, в печати.

30. А.В. Крестинин и др. «Характеризация ОСУНТ-продуктов Российского производства и перспективы их промышленного применения», Российские нанотехнологии, т. 10(7-8), 2015, Сс. 30-38.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированных углеродных нанотрубок | 2017 |

|

RU2708596C1 |

| Способ получения модифицированных углеродных нанотрубок | 2016 |

|

RU2637687C1 |

| Способ получения композитного материала | 2016 |

|

RU2645007C1 |

| Углеродные нанотрубки и способ получения углеродных нанотрубок | 2017 |

|

RU2669271C1 |

| Радиопоглощающий композитный материал на основе многослойных углеродных нанотрубок, модифицированных ферритовыми наночастицами | 2019 |

|

RU2747932C2 |

| СПОСОБ МОДИФИКАЦИИ МЕТАЛЛ/УГЛЕРОДНЫХ НАНОСТРУКТУР ПОЛИФОСФАТОМ АММОНИЯ | 2018 |

|

RU2694092C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2015 |

|

RU2586149C1 |

| СПОСОБ ОЧИСТКИ ОДНОСЛОЙНЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 2023 |

|

RU2802348C1 |

| Способ удаления остаточного растворителя из слоёв на основе углеродных нанотрубок | 2019 |

|

RU2743559C1 |

| ИЗМЕРИТЕЛЬНЫЕ И КОНТРОЛЬНЫЕ ЭЛЕКТРОДЫ С АПТАМЕРНЫМ ПОКРЫТИЕМ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ ДЛЯ РАСПОЗНАВАНИЯ БИОМАРКЕРОВ | 2012 |

|

RU2617535C2 |

Изобретение может быть использовано при изготовлении эпоксидных композиций. Поверхность углеродных нанотрубок (УНТ) фторируют путем обработки порошка не функционализированных нанотрубок газообразным фтором. Затем замещают фтор целевым молекулярным фрагментом в присутствии каталитических количеств пиридина. Реакцию замещения фтора молекулярным фрагментом с двумя или более эпоксидными группами осуществляют в растворе 50-60% эпоксидиановой смолы ЭД20, 1-5% эпоксиноволачной смолы ЭН-6, 50-80% эпоксидной алифатической смолы ДЭГ-1 в N-метилпирролидоне или диметилформамиде. Реакцию замещения фтора молекулярным фрагментом с двумя или более аминогруппами осуществляют в растворе 1-5% диаминодифенилметана, диаминодифенилсульфона, анилиноформальдегидной смолы СФ-341А, полиаминополиэтилена в N-метилпирролидоне/диметилформамиде. Одновременно с замещением фтора указанными молекулярными фрагментами проводят диспергирование обработкой ультразвуковым концентратором при частоте 22 - 44 кГц, мощности излучения 30 - 40 Вт/см2 и передаваемой энергии 0,2 - 0,8 кВт⋅ч/л. Концентрация УНТ 1 - 2 г/л. Получают УНТ, ковалентно-функционализированные молекулярными фрагментами, включающими эпоксидные или аминогруппы. Изобретение обеспечивает высокую степень функционализации. 2 з.п. ф-лы, 9 ил., 3 табл., 4 пр.

1. Способ получения углеродных нанотрубок (УНТ), ковалентно-функционализированных молекулярными фрагментами, включающий фторирование поверхности углеродных нанотрубок путем обработки порошка нефункционализированных нанотрубок газообразным фтором и реакцию замещения фтора целевым молекулярным фрагментом в присутствии каталитических количеств пиридина, отличающийся тем, что реакцию замещения фтора целевым молекулярным фрагментом осуществляют одновременно с диспергированием фторированных УНТ путем обработки суспензии в растворе реагента ультразвуковым концентратором при частоте от 22 до 44 кГц, мощности излучения от 30 до 40 Вт/см2 и передаваемой энергии от 0,2 до 0,8 кВт⋅ч/л, концентрация УНТ составляет от 1 г/л до 2 г/л.

2. Способ по п. 1, отличающийся тем, что реакцию замещения молекулярным фрагментом с двумя или более эпоксидными группами осуществляют в растворе 50-60% эпоксидиановой смолы ЭД20, 1-5% эпоксиноволачной смолы ЭН-6, 50-80% эпоксидной алифатической смолы ДЭГ-1 в N-метилпирролидоне или диметилформамиде.

3. Способ по п. 1, отличающийся тем, что реакцию замещения молекулярным фрагментом с двумя или более аминогруппами осуществляют в растворе 1-5% диаминодифенилметана, диаминодифенилсульфона, анилиноформальдегидной смолы СФ-341А, полиаминополиэтилена в N-метилпирролидоне/диметилформамиде.

| В.Н | |||

| ХАБАШЕСКУ, Ковалентная функционализация углеродных нанотрубок: синтез, свойства, применение, Успехи химии, 2011, т | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| КИПЯТИЛЬНИК НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1923 |

|

SU739A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Катальная машина для войлочного производства | 1927 |

|

SU20067A1 |

| US 7740826 B2, 22.06.2010. | |||

Авторы

Даты

2018-07-10—Публикация

2017-06-14—Подача