Изобретение относится к области нефте- и газоперерабатывающей промышленности и может быть использовано в процессах дегазации жидкой серы от сероводорода и его полисульфидов до остаточной концентрации сероводорода менее 10 мг/кг.

Жидкая сера, многотоннажный побочный продукт, вырабатывается в больших количествах на нефте- и газоперерабатывающих предприятиях при очистке сырья от сернистых соединений.

Образующаяся в процессах обессеривания нефти и очистки газа от сернистых соединений на установках получения серы методом Клауса элементарная жидкая сера загрязнена абсорбированным сероводородом, сернистым газом, полисульфидами водорода и побочными продуктами процесса их разложения. Во время подачи жидкой серы на хранение и на установки формования и/или транспортировки выделяется сероводород, что создает угрозу безопасности не только из-за его токсичности, но и из-за потенциальной возможности образования взрыво- и пожароопасных смесей сероводорода (H2S) в воздухе.

Растворимость H2S в жидкой сере имеет аномальную температурную зависимость, которая растет с увеличением температуры. Это явление объясняется образованием в жидкой сере полисульфидов водорода (H2Sx) - полимерных соединений со слабыми связями, образующихся по реакции:

H2S+(x-1)S → H2Sx,

где х=2÷5,

Кинетическими исследованиями системы «жидкая сера - сероводород» при 140°С доказано, что в начальный момент происходит физическое растворение сероводорода с быстрым достижением насыщения, затем медленное нарастание концентрации H2Sx с периодом насыщения до 20 часов.

Таким образом, в жидкой сере одновременно находятся физически растворенный H2S, количество которого с повышением температуры снижается, и полисульфид водорода, количество которого увеличивается с ростом температуры.

В процессах получения серы по методу Клауса содержание (H2S+H2Sx) в жидкой сере зависит от парциального давления сероводорода в технологическом газе и температуры в конденсаторах процесса. Среднее содержание сероводорода в жидкой сере, полученной из конденсаторов процесса получения серы по методу Клауса, обычно равно 250÷600 мг/кг.

С 1994 года на российских газоперерабатывающих заводах максимально допустимая концентрация H2S в жидкой сере ограничена 10 мг/кг. Для получения такого показателя применяют специальные процессы выделения H2S - процессы дегазации.

Растворенный сероводород может быть легко удален из жидкой серы, например, при перемешивании, распылении, откачивании или при пропускании газа или воздуха через нее. Значительно труднее удалить полисульфиды. Полисульфиды сначала должны быть разложены согласно реакции:

H2Sx → H2Sрастворенный + (х-1)Sжидкая,

прежде чем образованный сероводород может быть удален из жидкой серы дегазацией, согласно реакции: H2Sрастворенный →H2Sгаз.

Известно, что процесс дегазации жидкой серы заключается в ускорении разложения H2Sx и выделении растворенного H2S. При этом имеет место влияние температуры на данный процесс. Воздействие температуры на процесс дегазации лимитировано вязкостью серы. Выше 157°С вязкость дегазированной серы сильно возрастает, следовательно, способ дегазации осуществляется в интервале температур от точки выше температуры затвердевания серы (115°С) и лимитирующей температуры с точки зрения вязкости. Причем при более низких температурах процесс дегазации идет лучше, при этом может быть сокращено время дегазации жидкой серы.

Поскольку процесс дегазации сопровождается как химическими, так и физическими эффектами, то методы его интенсификации, известные из научно-технической литературы, можно классифицировать в соответствии с действующим фактором следующим образом:

1. Массообмен в системе «газ - жидкость» способствует увеличению площади поверхности контакта фаз и осуществляется за счет принудительной циркуляции жидкой серы, диспергированием жидкой серы в газовую фазу, использованием перемешивающих устройств, барботажем продувочного газа через слой жидкой серы, а также использованием твердой фазы с развитой поверхностью - контактных аппаратов.

Главный недостаток при использовании приведенных технологий для интенсификации процесса дегазации жидкой серы состоит в том, что внедрение их на производственных объектах нефте- и газопереработки, где производство жидкой серы осуществляется в больших объемах, требует применения крупногабаритного и материалоемкого оборудования и аппаратов, что впоследствии приводит к увеличению временных затрат для осуществления процесса дегазации жидкой серы, привлечению более крупных инвестиций и высокому расходу энергии.

2. Каталитическое (химическое) воздействие способствует повышению скорости разложения Н2Sх и осуществляется за счет использования реагентов для разрушения полисульфидов водорода - азотистых оснований, а также использования газов-окислителей и/или катализатора процесса Клауса.

Производственные мощности, использующие в процессах дегазации жидкой серы каталитические системы, могут быть меньшего размера, однако добавление катализаторов связано с недостатками, ведущими к снижению качества серы. Известно также, что аммиак негативно влияет на работу технологического оборудования как процессов дегазации, так и процессов грануляции жидкой серы из-за образования и отложения твердых солей аммония внутри трубопроводов, аппаратов и технологических узлов. В результате из-за необходимости очистки аппаратов и трубопроводов и выхода из строя технологического оборудования снижается производительность перекачивающих насосов, увеличивается время простоя установок дегазации и грануляции жидкой серы. Снижение качественных показателей получаемой серы приводит к уменьшению потребительского спроса. Некоторые крупные покупатели серы, таким образом, требуют, чтобы сера не содержала следов используемого катализатора. Также хорошо известна проблема коррозии, вызванная присутствием аммонийных солей.

Из патентной литературы известен способ и аппаратура для дегазации серы (патент РФ №2179949, С01В 17/02, опубликовано 27.02.2002), в котором удаление соединений сероводорода из жидкой серы осуществляется путем пропускания тонко распыленного газа через жидкую серу. Распыленный газ пропускают через жидкую серу, которая последовательно проходит по крайней мере через два отсека. Каждый из отсеков разделен по крайней мере на две зоны, соединенные друг с другом сверху и снизу. Один подотсек в каждом отсеке снабжен средством для подачи газа в тонко распыленной форме. Жидкая сера под действием газа рециркулирует и частично перетекает в следующую зону, а затем в следующий отсек. Последний отсек снабжен средством для выгрузки жидкой серы. Результат способа - повышение степени очистки за счет синергетического эффекта, который достигается при применении ряда дегазирующих пространств.

Существенным недостатком известного способа, выбранного в качестве ближайшего аналога-прототипа заявляемого технического решения, является низкая скорость очистки (значительная длительность процесса дегазации жидкой серы), а также то, что способ предполагает высокую материалоемкость и габаритность аппаратов, применяемых в процессе дегазации жидкой серы.

Задачей, решаемой изобретением, является интенсификация процесса дегазации жидкой серы посредством использования технически простых и известных процессов, объединенных в единую технологическую систему (способ дегазации жидкой серы), обеспечивающую непрерывность проведения процесса дегазации в течение максимально короткого времени с остаточным содержанием H2S и H2Sx в жидкой сере, близким к абсолютным нулевым значениям. Более того, капитальные и эксплуатационные затраты процесса находятся на минимально возможном низком уровне.

Для решения поставленной задачи предлагается способ дегазации жидкой серы, включающий процесс предварительного удаления из жидкой серы физически растворенного H2S за счет центрифугирования жидкой серы в блоке центрифужной дегазации с последующим разложением полисульфидов водорода до растворенного в жидкой сере H2S в результате вакуумирования жидкой серы в блоке вакуумной дегазации, отличающийся тем, что подача жидкой серы в блок центрифужной дегазации осуществляется через струйный вакуумный насос, соединенный по линии разрежения с блоком вакуумной дегазации, при работе которого создается вакуум в блоке вакуумной дегазации, и обеспечивается отвод из блока вакуумной дегазации образованного H2S в процессе разложения полисульфидов водорода, при этом дегазированная жидкая сера вытесняется из блока вакуумной дегазации газообразным азотом, а удаленный H2S выводится из блока центрифужной дегазации под действием вытяжного вентилятора.

Сущность изобретения заключается в следующем.

В способе, соответствующем изобретению, дегазация жидкой серы осуществляется при одновременном удалении физически растворенного H2S в жидкой сере и разложении химически связанного H2S (полисульфидов водорода) в жидкой сере в процессе центрифугирования с последующим вакуумированием жидкой серы.

На первом этапе, в процессе центрифугирования жидкой серы, преобладающим процессом дегазации является удаление физически растворенного H2S, которое происходит за счет вращательного движения и действия центробежных сил. Вращательное движение способствует созданию турбулентного режима движения жидкой серы, приводящего к ассоциации физически растворенных молекул H2S, с образованием пузырьков газа, выделяющихся из жидкой серы под действием гравитационных сил. Действие центробежных сил в процессе центрифугирования способствует увеличению поверхности раздела фаз «газ-жидкость», что также ускоряет процесс удаления физически растворенного H2S из жидкой серы.

Так как процесс образования полисульфидов обратимый, а равновесие реакции зависит от парциального давления H2S на поверхности раздела фаз, то переход молекул H2S с поверхности раздела в газовую фазу, с последующем отводом газовой фазы из процесса центрифугирования, а также увеличение поверхности раздела фаз «газ-жидкость» под действием центробежных сил, смещает равновесие реакции в сторону разложения полисульфидов с выделением H2S.

На втором этапе дегазации жидкой серы (вакуумировании) преобладающим процессом дегазации является удаление химически связанного H2S, которое происходит за счет термической деструкции молекулярных связей S-S полисульфидов водорода с выделением H2S в результате снижения давления при постоянстве температуры процесса.

Использование в заявленном способе струйного вакуумного насоса позволяет сократить энергозатраты на создание вакуума и обеспечить отвод H2S из блока вакуумной дегазации.

Все конструктивные размеры и технологические параметры работы устройств, заявленных в данном изобретении (способ дегазации жидкой серы), определяются расчетным путем исходя из заданной производительности по жидкой сере, начального содержания H2S в жидкой сере и максимально допустимой остаточной концентрации H2S в жидкой сере по окончании процесса (не более 10 мг/кг) с учетом материального и теплового баланса процесса дегазации.

Для достижения заявленного техническим решением результата предлагаемая к использованию в данном способе центрифуга имеет такие конструктивные особенности, как: центрифужную чашу формой усеченного конуса с целью обеспечения (под действием центробежных сил) восходящего движения жидкой серы по направлению к верхнему основанию, снабженному отбортовкой для вывода жидкой серы из блока центрифужной дегазации через коллектор сбора жидкой серы и подачи ее в блок вакуумирования. С целью исключения застойных зон жидкой серы в центрифужной чаше и для обеспечения непрерывного восходящего движения в центрифужной чаше всей подаваемой в центрифугу жидкой серы, конец трубопровода подачи жидкой серы смонтирован в центрифужной чаше на таком уровне жидкой серы при отключенной центрифуге, который в центральной ее точке при работе центрифуги соответствует уровню дна центрифужной чаши.

Для обеспечения непрерывности проведения процесса дегазации жидкой серы блок вакуумной дегазации в заявленном изобретении состоит из трех параллельно установленных емкостей, в которых весь цикл процесса дегазации жидкой серы в блоке вакуумной дегазации, во-первых, разбит на три последовательных этапа: заполнение емкости жидкой серой, осуществление процесса дегазации жидкой серы (термическая деструкция полисульфидов водорода под действием снижения давления при постоянстве температуры), вытеснение дегазированной серы из емкости газообразным азотом; во-вторых, каждый из трех этапов процесса протекает в каждой из трех емкостей со смещением на один этап с целью обеспечения непрерывности процесса; в-третьих, продолжительность по времени осуществления каждого из трех этапов - одинаковая.

С целью обеспечения проведения процесса дегазации жидкой серы при температуре выше точки ее затвердевания, применяемые в блоках центрифужной и вакуумной дегазации устройства, а также трубопроводы, запорная и регулирующая арматура имеют паровой или электрообогрев.

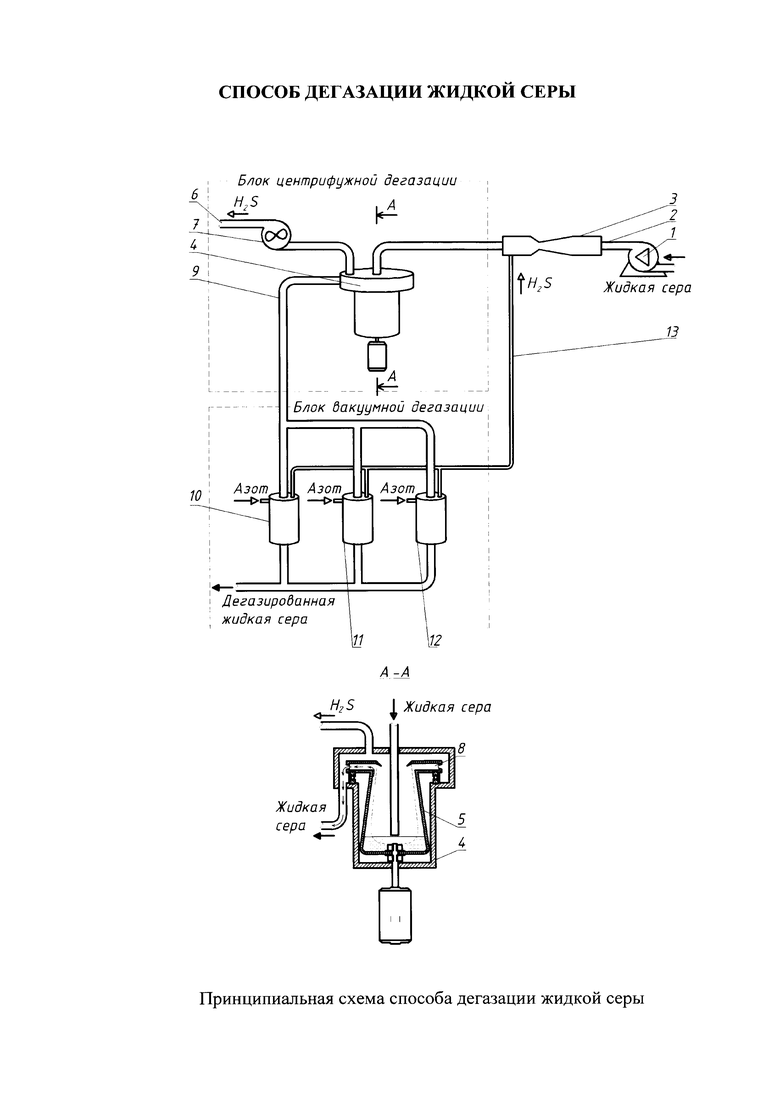

Способ, в соответствии с заявленным техническим решением, поясняется чертежом, на котором изображена принципиальная схема осуществления предлагаемого в изобретении способа дегазации жидкой серы (см. чертеж).

Термостатированная жидкая сера центробежным насосом 1 по линии подачи сырья 2 подается через струйный вакуумный насос 3 в блок центрифужной дегазации, а именно в центрифугу 4, центрифужная чаша 5 которой установлена на валу электрического или парового привода. Удаленный в блоке центрифужной дегазации H2S выводится из центрифуги 4 по линии отвода газов 6 с помощью вытяжного вентилятора 7, а дегазированная жидкая сера через отбортовку 8 верхнего основания центрифужной чаши 5 выводится в коллектор 9 сбора жидкой серы с последующей подачей в блок вакуумной дегазации.

В блоке вакуумной дегазации, в то время, когда емкость 10 находится на этапе заполнения жидкой серой, емкость 11 находится на этапе проведения процесса дегазации жидкой серы, а емкость 12 - на этапе вытеснения дегазированной серы из емкости газообразным азотом. Далее каждая из емкостей 10-12 переходит на следующий, соответствующий ей этап цикла процесса дегазации жидкой серы в блоке вакуумной дегазации. Создание вакуума в блоке вакуумной дегазации и отвод из него образованного H2S в процессе разложения полисульфидов водорода осуществляется за счет работы струйного вакуумного насоса 3, соединенного по линии разрежения 13 с блоком вакуумной дегазации.

На чертеже не показаны применяемые в блоках центрифужной и вакуумной дегазации запорная и регулирующая арматура, а также устройства и элементы обогрева - электро- и пароспутники.

При осуществлении изобретения получен технический результат, заключающийся в интенсификации процесса дегазации жидкой серы, осуществленный в условиях непрерывности проведения процесса дегазации жидкой серы в течение максимально короткого времени с остаточным содержанием H2S и H2Sx в жидкой сере, близким к абсолютным нулевым значениям, позволяющий при реализации в промышленных масштабах за счет применения технически простых и известных процессов сократить капитальные и эксплуатационные затраты на реализацию процесса.

Ни из патентно-технической литературы, ни из опыта практической работы в области дегазации серы не было известно о существовании способа, идентичного предлагаемому. Предлагаемый в качестве изобретения способ имеет новую указанную выше совокупность существенных признаков, что соответствует критерию «новизна» для квалификации представленного решения изобретением.

Совокупность изложенных выше существенных признаков необходима и достаточна для реализации задачи заявляемого решения. При этом между совокупностью существенных признаков и задачей, поставленной и решаемой изобретением, существует причинно-следственная связь, при которой сама совокупность признаков является причиной, а решаемая ими задача является следствием. Исходя из этих доводов, правомерен вывод о том, что заявляемое техническое решение соответствует установленному критерию - изобретательский уровень (неочевидность).

Заявляемое техническое решение может быть неоднократно реализовано с получением указанного выше технического результата.

Решение, таким образом, соответствует критерию «промышленная применимость».

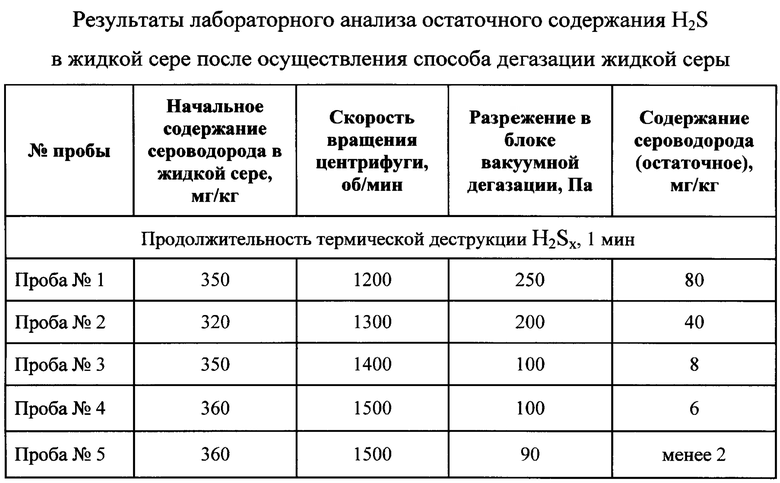

Предлагаемое решение в качестве изобретения апробировано в лабораторных условиях Инженерно-технического центра ООО «Газпром добыча Астрахань». Ниже приводятся результаты осуществления предлагаемого способа дегазации жидкой серы.

Пример

Жидкую серу, термостатированную при 135-140°С центробежным насосом 1 по линии подачи сырья 2 с расходом 0,03 м3/ч, подают через струйный вакуумный насос 3 в блок центрифужной дегазации, а именно в центрифугу 4, центрифужная чаша 5 которой вращается со скоростью 1400-1500 об/мин. В процессе вращения жидкой серы в центрифужной чаше 5 происходит выделение из жидкой серы растворенного H2S, который выводится из центрифуги 4 по линии отвода газов 6 с помощью вытяжного вентилятора 7, создающего разрежение. В результате восходящего движения жидкой серы по направлению к верхнему основанию центрифужной чаши 5 дегазированная жидкая сера через отбортовку 8 центрифужной чаши 5 выводится в коллектор 9 сбора жидкой серы с последующей подачей (самотеком) в блок вакуумной дегазации.

При подаче жидкой серы в блок вакуумной дегазации пуск емкостей 10-12 осуществляется последовательно с целью обеспечения одновременной работы емкостей 10-12, каждой на соответствующем этапе цикла процесса дегазации жидкой серы в блоке вакуумной дегазации, а рабочий объем емкостей 10-12 подбирается из условий обеспечения заданного расхода по жидкой сере и продолжительности термической деструкции полисульфидов водорода под действием разрежения (вакуума) при постоянстве температуры при осуществлении одного из этапов процесса дегазации жидкой серы в блоке вакуумной дегазации.

В данном примере при подаче жидкой серы в блок вакуумной дегазации с расходом 0,03 м /ч, применялись емкости 10-12 с рабочим объемом 0,0005 м3, продолжительность каждого из этапов цикла процесса дегазации жидкой серы в блоке вакуумной дегазации составила 1 мин.

Создание вакуума в блоке вакуумной дегазации и отвод из него образованного H2S в процессе разложения полисульфидов водорода осуществляется за счет работы струйного вакуумного насоса 3, создающего разрежение менее 100 Па.

Результаты лабораторного анализа остаточного содержания H2S в жидкой сере после осуществления согласно предлагаемому изобретением способу дегазации жидкой серы представлены в таблице.

Технико-экономическое преимущество заявляемого изобретения при его реализации в промышленных масштабах заключается в сокращении как эксплуатационных затрат на осуществление процесса дегазации жидкой серы, так и затрат по восстановлению работоспособности аппаратов и оборудования установок дегазации жидкой серы, обусловленные отложениями твердых солей и коррозионным воздействием каталитических систем, применяемых в процессах дегазации жидкой серы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКОЙ СЕРЫ | 2012 |

|

RU2629077C2 |

| СПОСОБ ОЧИСТКИ ЖИДКОЙ СЕРЫ | 2002 |

|

RU2206497C1 |

| СПОСОБ И АППАРАТУРА ДЛЯ ДЕГАЗАЦИИ СЕРЫ | 1996 |

|

RU2179949C2 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОЙ СЕРЫ | 2008 |

|

RU2412110C2 |

| СПОСОБ ОЧИСТКИ ОТ СЕРОВОДОРОДА ГАЗОВ РАЗЛОЖЕНИЯ С УСТАНОВКИ АТМОСФЕРНО-ВАКУУМНОЙ ИЛИ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2544993C1 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОЙ СЕРЫ | 2006 |

|

RU2353576C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ОТХОДОВ БУРЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2607599C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| СПОСОБ ДЕГАЗАЦИИ НАСЫЩЕННОГО АМИНОВОГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658412C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2014 |

|

RU2572514C1 |

Изобретение относится к области нефте- и газоперерабатывающей промышленности и может быть использовано в процессах дегазации жидкой серы от сероводорода. Способ представляет собой процесс предварительного удаления из жидкой серы физически растворенного H2S за счет центрифугирования жидкой серы в блоке центрифужной дегазации с последующим разложением полисульфидов водорода до растворенного в жидкой сере H2S в результате вакуумирования жидкой серы в блоке вакуумной дегазации. При этом подача жидкой серы в блок центрифужной дегазации осуществляется через струйный вакуумный насос, соединенный по линии разрежения с блоком вакуумной дегазации, при работе которого создается вакуум в блоке вакуумной дегазации и обеспечивается отвод из блока образованного H2S в процессе разложения полисульфидов водорода. Далее дегазированная жидкая сера выводится из блока вакуумной дегазации посредством вытеснения газообразным азотом, а удаленный H2S из блока центрифужной дегазации выводится под действием вытяжного вентилятора. Технический результат заключается в интенсификации процесса дегазации жидкой серы с остаточным содержанием H2S и H2Sx в жидкой сере, близким к абсолютным нулевым значениям, и в сокращении капитальных и эксплуатационных затрат на реализацию процесса. 3 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ дегазации жидкой серы, включающий процесс предварительного удаления из жидкой серы физически растворенного H2S за счет центрифугирования жидкой серы в блоке центрифужной дегазации с последующим разложением полисульфидов водорода до растворенного в жидкой сере H2S в результате вакуумирования жидкой серы в блоке вакуумной дегазации, отличающийся тем, что подача жидкой серы в блок центрифужной дегазации осуществляется через струйный вакуумный насос, соединенный по линии разрежения с блоком вакуумной дегазации, при работе которого создается вакуум в блоке вакуумной дегазации, и обеспечивается отвод из блока вакуумной дегазации образованного H2S в процессе разложения полисульфидов водорода, при этом дегазированная жидкая сера вытесняется из блока вакуумной дегазации газообразным азотом, а удаленный H2S выводится из блока центрифужной дегазации под действием вытяжного вентилятора.

2. Способ по п.1, отличающийся тем, что применяемая в блоке центрифужной дегазации жидкой серы центрифужная чаша имеет форму усеченного конуса с верхним основанием, снабженным отбортовкой для вывода жидкой серы.

3. Способ по п.1, отличающийся тем, что блок вакуумной дегазации состоит из трех параллельно установленных емкостей, в каждой из которых поочередно осуществляется равный по времени один из трех этапов цикла процесса дегазации жидкой серы: заполнение, дегазация жидкой серы и вытеснение дегазированной серы газообразным азотом, причем со сдвигом во времени, равным продолжительности одного этапа.

4. Способ по п.1, отличающийся тем, что трубопровод подачи жидкой серы в центрифугу смонтирован на минимально низком уровне от дна центрифужной чаши, а уровень жидкой серы в центрифужной чаше при работе центрифуги поддерживается на минимальном уровне.

| WO 2016142018 A1, 15.09.2016 | |||

| US 6676918 B2, 13.01.2004 | |||

| СПОСОБ И АППАРАТУРА ДЛЯ ДЕГАЗАЦИИ СЕРЫ | 1996 |

|

RU2179949C2 |

| RU 96108795 A1, 27.07.1998 | |||

| СПОСОБ ОЧИСТКИ КИСЛОРОДСОДЕРЖАЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2006 |

|

RU2323035C2 |

Авторы

Даты

2018-07-10—Публикация

2017-06-21—Подача