Изобретение касается способа удаления соединений сероводорода из жидкой серы путем пропускания тонко распыленного газа через жидкую серу.

Известно из журнала Physical Chemistry Vol. 70, No. 1, 234-238, что сероводород растворен в жидкой сере в виде полисульфидов, обозначаемых формулой H2Sx, где х - суммарное значение, по крайней мере, 5, в форме физически растворенного H2S. Серовород освобождается при разложении полисульфидов. В настоящем тексте термины сероводород и сероводородные соединения будут использоваться в обоих значениях Н2S и H2Sx, если не указано иначе.

Сера, полученная на заводах регенерации серы, содержит в среднем от 300 до 400 м.д. по весу сероводорода и полисульфидов. Во время хранения, транспортировки или дальнейшего применения высвобождение растворенного сероводорода может создать опасную ситуацию, например, когда люди могут быть отравлены очень токсичным сероводородом, иногда со смертельным исходом (600 м.д. объемных является смертельной для человека), и опасность взрыва из-за выделения сероводорода в верхнее пространство хранилищ-цистерн (нижний предел взрываемости составляет 3,5 об.% сероводорода в воздухе). Также большей неприятностью может быть проблема отвратительного запаха сероводорода. Поэтому в установках, которые производят или используют в процессе работы серу, требуется, чтобы произведенная сера была дегазирована для удаления сероводорода и полисульфидов до значения ниже 10 м.д. по весу.

Растворенный сероводород может быть легко удален из жидкой серы, например, при перемешивании, распылении, откачивании или при пропускании газа или воздуха через нее. Значительно труднее удалить полисульфиды. Полисульфиды сначала должны быть разложены согласно реакции Н2Sx --> H2S+(х-1)S, прежде чем образованный сероводород может быть удален из жидкой серы дегазацией H2S(растворенный) --> H2S(газ).

Разложению полисульфидов может способствовать добавление азотных соединений, таких как аммиак, соли аммония, органические соединения азота (такие как алкиламины, алканоламины, ароматические соединения азота) или мочевина. Эти соединения азота действуют как катализатор и сокращают время разложения и, следовательно, время, требуемое для дегазации.

Societe Nationalle des Petroles d'Aquitaine разработало процесс дегазации серы, при котором сера прокачивается и распыляется с аммиаком, добавленным в качестве катализатора (French patent no. 1435788). SNPA, позднее известно как SNEA (Societe Nationalle Elf Aquitaine) усовершенствовало процесс от периодического до непрерывного, в котором сера циркулирует через два отделения и распыляется. Здесь также добавляется в качестве катализатора аммиак. Варианты этого процесса описаны в Hydrocarbon Processing October 1992 (pp. 85-89). SNEA еще усовершенствовало процесс, используя жидкий катализатор. Этот процесс известен под названием Aquisulf. B этом процессе также сера циркулирует и распыляется. Aquisulf - процесс описан в Oil and Gas Jornal July 17, 1989 pp. 65-69.

Exxon усовершенствовал процесс дегазации серы, добавляя жидкий катализатор в серную шахту и цистерну. В Еххоn-процессе сера не циркулирует и не перемешивается никаким образом. Процесс экономит энергию, но для достаточной дегазации требуется пребывание во времени от 3 до 4 дней. Процесс описан в СЕР October 1985, pp. 102-103.

Texas Galf усовершенствовал процесс дегазации серы, в котором жидкая сера стекает вниз колонны по тарелкам и дегазируется противотоком воздуха (US Patent 3807141 and 3920424).

Shell Intemational Research Maatschappij усовершенствовал процесс дегазации серы, который описан в патенте Нидерландов 173735.

Этот способ заключается в одностадийном процессе, в котором воздух или смесь инертного газа и кислорода пропускается через жидкую серу в присутствии катализатора типа азотного соединения в тонко измельченном состоянии и после этого жидкая сера и использованный газ отделяются друг от друга.

Похожий способ описан в DD-A 292635. Согласно этому способу обработанная сера перед дальнейшим использованием подвергается дополнительному последующему газообразованию. Однако такое последующее газообразование не оказывает влияние или существенно не оказывает влияние на снижение содержания сульфида в жидкой сере.

Рrосоr развил процесс дегазации серы, известный под названием "HySpec", в котором несколько газожидкостных контактных смесителей организованы в серии. Катализаторы добавляются в контактные смесители и в итоге на последней стадии смещения сера отделяется от добавленного катализатора путем пропускания через нее воздуха. Такой газожидкостный смеситель состоит из мешалки, приводимой в движение электромотором, которая перемешивает серу с воздухом, втягиваемым через перфорированный цилиндр. Этот процесс был представлен на конференции в Tampa Florida, 6-9 ноября 1994 г. (см. также WO-A (95/06616). Недостатком этого метода является использование движущих частей, таких как мешалка, которая входит в контакт с жидкой серой. В системе с жидкой серой есть большая вероятность искажения движущих частей.

Как упоминалось ранее, заводы регенерации серы могут быть меньшего размера при условии использования катализатора. Однако добавление катализаторов связано с недостатками, ведущими к снижению качества серы. Известно, что возникающие проблемы происходят как результат присутствия этих катализаторов из-за образования солей, таких как сульфат аммония. Много жалоб поступает от покупателей серы в производстве серной кислоты. Некоторые крупные покупатели серы, таким образом, требуют, чтобы сера не содержала катализатор.

Также хорошо известна проблема коррозии, вызванная присутствием солей. Многие компании переделали свои заводы, дегазирующие серу, или выбрали с самого начала процесс, в котором не используется катализатор. Главный недостаток такого процесса состоит в том, что такой процесс требует значительно больше времени для дегазации, что делает необходимыми более крупные инвестиции и включает более высокий расход энергии.

Целью изобретения является обеспечить способ удаления сероводородных соединений из жидкой серы, в которых нет этих недостатков. Таким образом, изобретение касается способа дегазации серы без добавления катализатора, в котором дегазация происходит в течение короткого времени со сравнительно низким расходом энергии. Более подробно изобретение касается некатализируемого способа удаления сероводородных соединений из жидкой серы, в котором остаточное содержание сульфид/полисульфид менее 10 м.д. в жидкой сере может быть получено простым путем, используя технически простые приспособления известных систем.

Способ, таким образом, согласно изобретению, приводит к более низким содержаниям H2S/H2Sx в дегазированной жидкой сере, чем может быть получено в известных способах. Соответственно, в зависимости от времени дегазации может быть задано содержание H2S/H2Sx. Практически это означает, что способ, согласно изобретению, обеспечивает большую гибкость в направлении достижения оптимального баланса затрат и результатов.

В первой модели исполнения изобретение направлено на способ удаления сероводородных соединений из жидкой серы путем пропускания газа через жидкую серу, при этом жидкая сера подвергается, по меньшей мере, двум раздельным обработкам тонко распыленным газом, и при каждой обработке используются системы рециркуляции и подъемная сила газа, при этом практически полностью предотвращена возможность того, что часть жидкой серы не подвергается обработке.

Неожиданно, было найдено, что таким способом получено значительное снижение необходимого времени пребывания без отрицательного влияния на эффективность удаления. Более подробно способ осуществлен в отношении применяемых средств, которые значительно предотвращают жидкую серу от прохождения без обработки (предотвращения движения серы в обход или по каналам).

Существенной разницей между новым способом и известным из патента Нидерландов 173735 является отсутствие катализатора, применение более чем одной стадии обработки газом с помощью рециркуляции и подъемной силы газа и предотвращение возможности того, что жидкая сера не подвергнется какой-либо обработке.

Неожиданно, было найдено, что простые меры по предотвращению движения серы в обход или по каналам достаточны для снижения остаточного содержания сульфидов в таких системах до приемлемо низкого уровня, например 10 м.д. по весу. Более удивительно рассмотрение того факта, что даже несколько процентов обхода достаточно для того, чтобы потерпеть неудачу в достижении значения 10 м.д. по весу. Более того, система очень непредсказуема из-за целого ряда сопутствующих эффектов. Дегазация определяется как химическими, так и физическими эффектами, при этом также велико влияние температуры.

Противодействие образованию каналов в системе может быть достигнуто несколькими простыми способами, как будет показано далее.

В изобретении также важно, что оно включает использование, по крайней мере, двух раздельных рециркуляционных обработок серы тонко распыленным газом, при этом создаются, по крайней мере, две раздельные зоны, которые включают газообразование серы. Как следствие этого, образуются, по крайней мере, две зоны, в которых сера посредством подъемной силы газа приобретает движение вверх. Вне этих зон сера течет в основном вниз, так что сера заканчивает течение в нижнем конце зоны, в которой происходит движение жидкости опять вверх и снова обрабатывается газом. Это приводит к интенсивной обработке с рециркуляцией жидкой серы. В общем, на протяжении такой обработки сера будет рециркулировать несколько сотен раз в час, что означает практически, что рециркуляция происходит в среднем 1000 или более раз для получения желаемой дегазации.

Часть серы течет в другую зону и в итоге покидает завод с содержанием сероводорода сильно сниженным.

Зоны вверху и внизу потока разделяются друг от друга перегородками. Эти перегородки естественно оставляют пространство вверху и внизу, так что сера может циркулировать из одной зоны в другую. Однако это не обязательно, чтобы присутствовали перегородки, так как действие газа уже увеличивает разделение в довольно узко определенных границах. С точки зрения эффективности, однако, предпочтительно использовать перегородки. Без перегородок зоны менее четко определены и в них больше вероятность смешивания серы с пузырьками газа и серы без них.

Согласно изобретению жидкая сера обрабатывается тонко распыленным газом. Практически это надо понимать так, что газ вводится в жидкую серу с помощью газовых труб, снабженных множеством маленьких отверстий. Чтобы быть использованным, газ может быть способен к реагированию с сероводородными соединениями с образованием серы, такой как воздух или кислород, содержащий газ, или газ, не способный к реагированию с сероводородными соединениями, такой как азот или газообразный углерод (природный газ). Использование кислородсодержащего газа, такого как воздух, предпочтительно, так как хорошо известно, что эффективность работы с ним значительно больше.

Более подробно способ, согласно изобретению, представляет собой усовершенствование способа, описанного в патенте Нидерландов 173735. Фактически, этот известный метод имеет тот недостаток, что использует соединение (катализатор), которое способствует дегазации. В результате, как указано ранее, сера загрязняется остатками этого соединения или продуктами его реакции. Правда, можно приспособить процесс так, чтобы указанное соединение не добавлялось, и это приспособление часто используется в практике, но тут есть недостаток, так как время пребывания серы в процессе становится очень длинным, что нежелательно с точки зрения инвестиций.

Удивительно, что дальнейшее усовершенствование и оптимизация этого способа показали, что посредством простой его адаптации может быть получено особенно значительное снижение времени пребывания без сильного увеличения стоимости энергии. Напротив, стоимость энергии остается, грубо говоря, той же или меньше.

Изобретение также касается способа удаления сероводородных соединений из жидкой серы путем пропускания тонко распыленного газа через жидкую серу, при этом жидкая сера, подвергаемая обработке, последовательно пропускается, по крайней мере, через два дегазирующих отсека, каждый из этих отсеков разделен, по крайней мере, на две зоны, которые в любом случае вверху или внизу соединены друг с другом, в то время как, по крайней мере, в одной зоне на дне ее подается указанный газ в тонко распыленном состоянии, в этой зоне жидкая сера под действием газа течет вверх и затем течет, по крайней мере, в одну другую зону, в которой жидкая сера течет вниз и при этом рециркулирует, по крайней мере, частично в указанную первую зону, и газ получается в верхней части над жидкой серой, а жидкая сера течет из одного дегазирующего отсека в другой и выгружается из последнего дегазирующего отсека.

Для применения изобретения обычно используется аппарат, который состоит, по крайней мере, из двух, более точно, по крайней мере, из трех дегазирующих отсеков, при этом из последнего дегазирующего отсека жидкая сера течет в насосный отсек. Все модели включают насосный отсек или эквивалентную систему для выгрузки дегазированной серы. Разница между различными воплощениями существенно заключается в способе, в котором сконструированы эти дегазирующие отсеки, в способе разделения дегазирующих отсеков на подотсеки или зоны, в способе, посредством которого сера течет из одного дегазирующего отсека в другой дегазирующий отсек или насосный отсек, и в конструкции перегородки между различными дегазирующими отсеками или между дегазирующим отсеком и насосным отсеком.

Таким образом, согласно изобретению, возможен целый ряд вариантов этого способа. Исходным пунктом является система, в которой имеются, по крайней мере, два дегазирующих отсека, которые разделены, по крайней мере, на два физически отделенных подотсека или зоны, которые соединяются вверху и внизу.

Целый ряд различий могут быть введены в конструкцию дегазирующих отсеков. Согласно изобретению представлены средства для снижения возможности движения серы в обход или через каналы. Здесь предпочтительно использовать аппарат, в котором используется целый ряд дегазирующих отсеков, которые отделены один от другого посредством физически перегороженной стенки. Разные варианты этого предпочтительного воплощения далее разъяснены на рисунке.

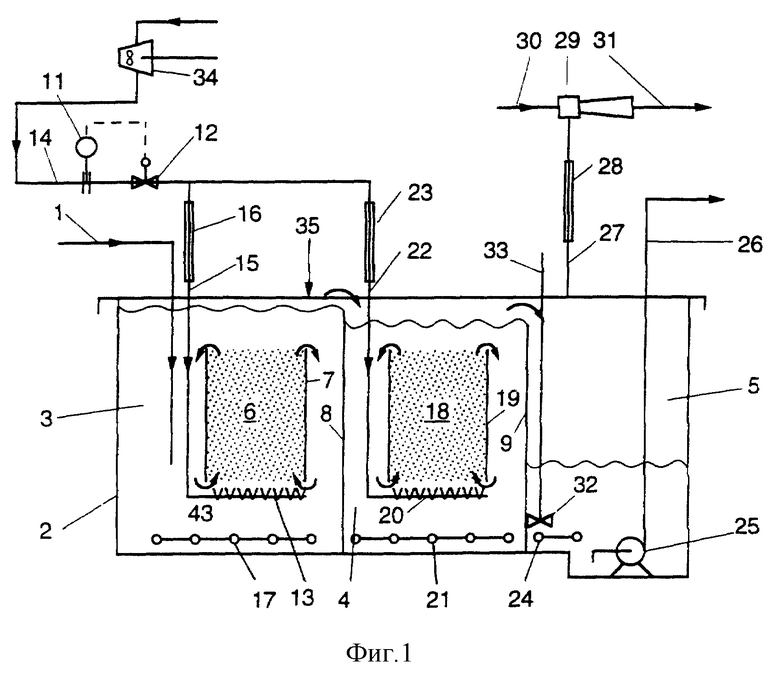

В первой модели, сера течет к следующему отсеку над перегородкой между различными дегазирующими отсеками. Уровень серы в дегазирующем пространстве поднимается посредством перегородки, через которую перетекает жидкость (фиг. 1). Дегазированная сера выгружается насосом. Каждый дегазирующий отсек имеет пространство газообразования, которое образовано сосудом, который в его нижней части не имеет дна, и чья верхняя часть остается под уровнем серы.

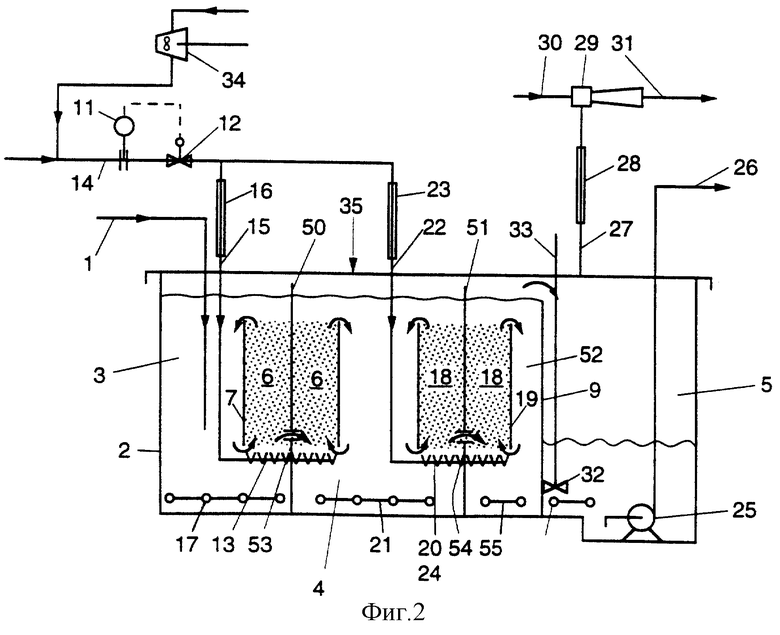

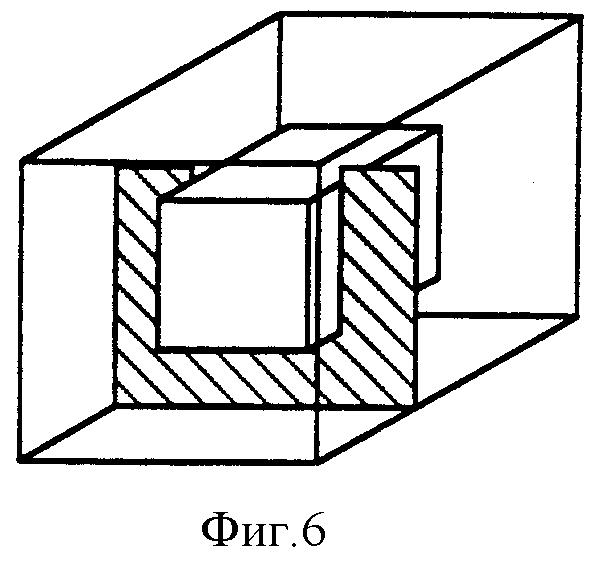

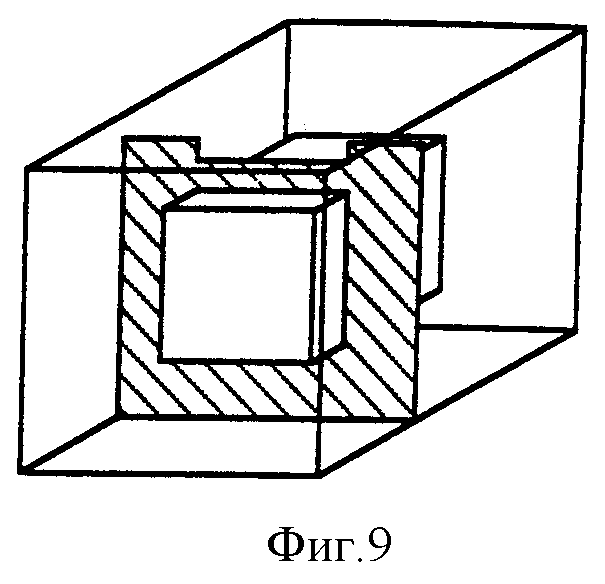

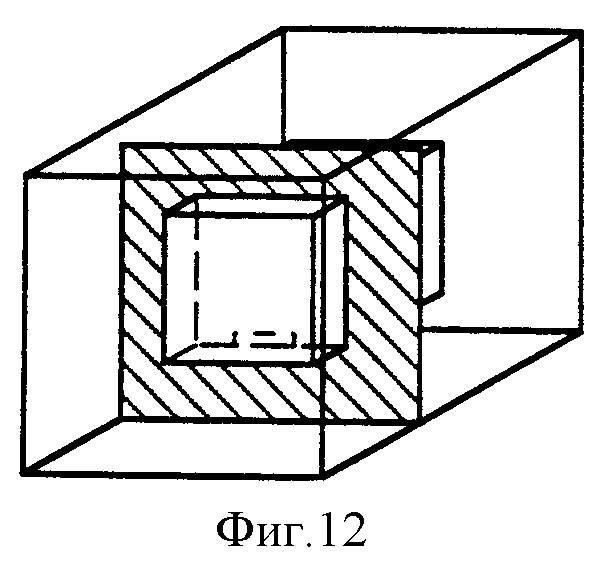

Согласно второй модели способа, в соответствии с изобретением разделяющая стенка между различными дегазирующими отсеками устроена так, что она делит "сосуд для газообразования" на две части. С другой стороны, это может быть сделано таким образом, как это описано на фиг.6, где перегородка только закрывает пространство под сосудом и сбоку сосуда. В модели на фиг.9 перегородка не только разделяет пространство вокруг сосуда, но также разделяет сам сосуд на две части. Сера течет выше перегородки к следующему отсеку. Вариант этой модели показан на фиг.12, где сера не течет через перегородку, но перетекает в следующий отсек через отверстие в перегородки. В этой модели предпочтительно предусмотреть отверстие в перегородке поблизости от нижней стенки подотсека, в котором жидкая сера течет вверх, более точно выше приспособления для распределения газа в сере. Модель, в которой использована перегородка согласно фиг.12, показана на фиг.2.

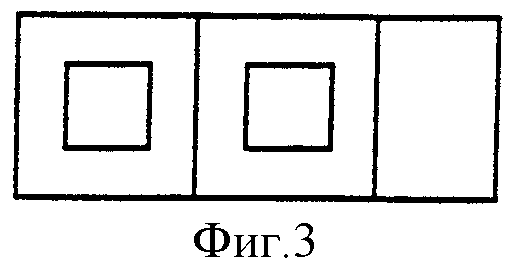

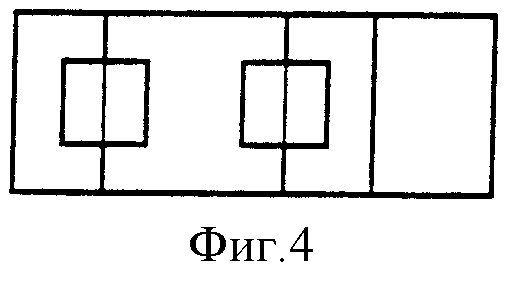

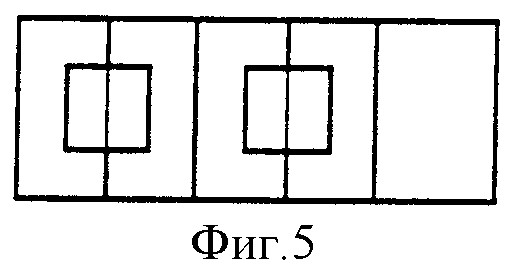

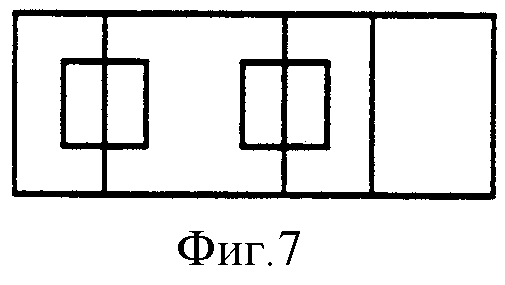

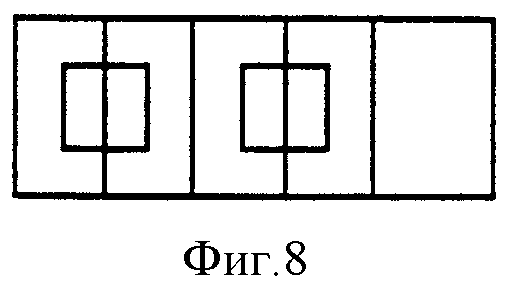

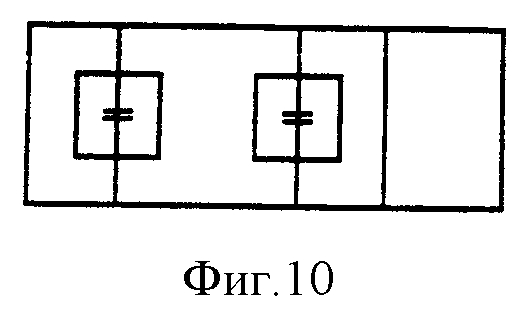

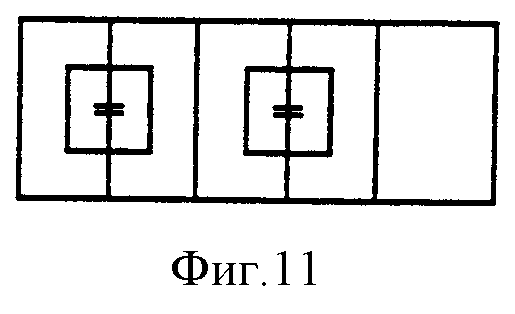

В этой связи фиг.3 представляет собой вид плана сверху конструкции фиг. 1, в то время как фиг.10 - это вид плана сверху модели на фиг.2. Фиг.4 сравнима с моделью фиг.10, разница в том, что использована перегородка как на фиг. 6. Фиг.7 в свою очередь отлична от них тем, что она использует перегородку согласно фиг.9. Фиг.5, 8 и 11 отличаются от фиг.4, 7 и 10 присутствием дополнительной перегородки между сосудами. Эта дополнительная перегородка, если желательно, может содержать запорный клапан, который открыт, когда все пространство заполнено, и закрыт в работе. Это дает то преимущество, что конструкция перегородки может быть много легче. В этом отношении это также верно для перегородки на фиг.7, 8 и 9.

В этой связи далее было найдено, что разделение дегазирующего отсека на стадии подготовки не обязательно проводить вместе с сосудом. Также может быть выгодно расширить перегородки между двумя подотсеками от стенки до стенки, конечно, при условии, что пространство должно быть оставлено открытым вверху и внизу для транспортировки серы между подотсеками.

В отсеках для газообразования жидкая сера предпочтительно обрабатывается кислородсодержащим газом, например воздухом или смесью инертного газа с кислородом. В качестве инертного газа может быть использован азот или пар. Преимущество кислородсодержащего газа состоит в том, что часть газообразного H2S при этом окисляется до элементной серы.

Газ, выгруженный из дегазирующего отсека, состоящий из кислородсодержащего газа с удаленным сероводородом, далее обозначается как отводящий газ (stripping gas). Отводящий газ направляется на завод регенерации серы или на последующее сжигание.

Неожиданно было найдено, что, когда перегородки устроены в известной дегазирующей аппаратуре таким образом, что они делят сосуды пространства газообразования (подотсеки или зоны) на две части, время дегазации может быть сокращено на более чем на одну треть от 24 часов до менее чем 8 часов. Как уже было показано, другие аспекты могут быть оптимизированы путем изменения условий. Однако предпочтительно, чтобы время пребывания было максимум 15 часов. В общем, было найдено, что деление отсека для газообразования на целый ряд подотсеков улучшает сверхпропорционально эффективность дегазации.

Способ согласно изобретению может быть осуществлен периодически или непрерывно в двух или более дегазирующих пространствах для жидкой серы. Предпочтительно осуществлять способ непрерывно. Цельный аппарат может быть условно бетонированной шахтой или может быть также горизонтально или вертикально устроенной стальной цистерной или сосудом.

Способ, согласно изобретению, может быть осуществлен путем пропускания жидкой серы, полученной с завода регенерации серы, в дегазирующем пространство, которое разделено, по крайней мере, на два отсека перегородкой. Жидкая сера загружается в первый отсек, который снабжен разделенным пространством для газообразования. Пространство для газообразования образуется сосудом открытым снизу и сверху. Этот сосуд квадратной, прямоугольной или цилиндрической формы. Под этим сосудом вводится воздух или другой подходящий газ с помощью распределителя газа. Распределитель газа устроен под открытым сосудом таким образом, что газ проводится через серу в этот сосуд.

Этот распределитель газа снабжен отверстиями или щелями, чтобы получить хорошее распределение. Второй отсек также снабжен, по крайней мере, одним пространством для газообразования с распределителями газа. Предпочтительно использование сосуда, который открыт снизу и сверху, но это совсем не обязательно для нормальной работы.

В другой модели способа, согласно изобретению, перегородки устанавливаются в сосудах пространства для газообразования, и эти перегородки делят дегазирующее пространство в этой модели на три отсека, и далее сосуды делятся на две части (фиг.2).

Перегородки устанавливаются от стенки до стенки дегазирующей шахты, цистерны или сосуда. Сера течет через отверстия в перегородке во второй отсек. Предпочтительно отверстие предусматривается на уровне нижней части сосуда газообразующего пространства.

Затем сера течет ко второму пространству для газообразования и через такое же отверстие во второй перегородке к третьему отсеку.

Перегородки сбоку, в центре и снизу сосуда предотвращают недегазированную серу от прохождения через пространство для газообразования. Перегородки предотвращают слабый контакт между серой, которая должна быть дегазирована, и отводящим газом, так что эффективность дегазации с перегородками сильно увеличивается. Так, дискретно, последовательно, уменьшающийся уровень концентрации полисульфида и физически растворенного Н2S осуществляется в каждом отсеке.

Конструкция перегородок или границ может быть такой, что они полностью закрыты. Особенно важным является то, что это влечет за собой ограничение потока, в результате чего имеет место лишь небольшое время пребывания серы.

В способе, согласно изобретению, время дегазирующей системы составляет от шести до пятнадцати часов, предпочтительно восемь часов. Максимум температуры дегазации лимитирован вязкостью серы. Выше 157oС вязкость дегазированной серы очень сильно возрастает, следовательно, способ дегазации осуществляется в интервале температур от выше точки затвердевания серы (115oС) и лимитирующей температурой с точки зрения вязкости. Более того, при более низких температурах процесс дегазации идет лучше, при этом может быть сокращено время дегазации или количество газа.

Дегазация жидкой серы может быть проведена при повышенном, атмосферном или при пониженном давлении.

При избыточном давлении системы отводящий газ, как правило, подается вентилятором, так что остаточный газ легко может быть выгружен на завод регенерации серы или на печь сжигания. При пониженном давлении обычно используется паровой эжектор для экстракции остаточного газа.

Относительно количества газа, которое должно использоваться, следует в общем указать, что его выбирают так, чтобы пропускная способность газа по горизонтали через секцию газирующего пространства была достаточной для желаемой дегазации, но, с другой стороны, не должна быть слишком большой, чтобы избежать пенообразования жидкой серы.

Количество газа, которое должно быть использовано, соответствует при атмосферном давлении значению примерно 0,02-0,10 кг газа на кг серы, которая должна быть дегазирована, и предпочтительно 0,04-0,06 кг газа на кг серы. Неожиданно, было найдено, что, когда используется такое количество газа, время пребывания значительно сокращается. Газ предпочтительно нагревается до температуры немного ниже, чем 115oС, точки затвердевания серы, прежде чем он проходит через жидкую серу. Остаточный газ выгружается и возвращается на завод регенерации серы или на последующее сжигание. Завод регенерации серы является заводом, на котором сероводород реагирует с двуокисью серы с образованием серы и воды или сероводород селективно окисляется кислородом до элементной серы. Остаточный газ может быть возвращен на главную горелку или в реактор селективного окисления завода регенерации серы, таким образом, элементная сера опять регенерируется, чтобы предотвратить, насколько это возможно, эмиссию SO2.

Другой способ представляет собой выгрузку остаточного газа на завод сжигания, где освобожденный сероводород, присутствующие пары серы и/или внесенные частицы серы сгорают до двуокиси серы. Если содержание кислорода в остаточном газе достаточное, то сжигание может происходить без дополнительной подачи воздуха.

В способе, согласно изобретению, кроме того, неожиданно было найдено, что, когда в качестве отводящего газа используется кислородсодержащий газ, более чем 50% удаляемого сероводорода и полисульфидов окисляется до элементной серы, так что содержание H2S в остаточном газе получается ниже, чем ожидалось на основании того, что в исходной сере присутствует 300-400 м.д. по весу сероводорода полисульфидов. Это особенно удобно, когда остаточный газ направляется на последующее сжигание. Для того чтобы предотвратить образование SO2 насколько это возможно, при сгорании остаточного газа желательно удалить пары серы и любые внесенные частицы серы в холодильнике остаточного газа, как это описано в Европейской патентной заявке 655414, или очистить остаточный газ от внесенных частиц серы с помощью дымового фильтра.

Если при запуске в работу системы дегазации используется воздух или смесь газа с кислородом в качестве дегазирующей среды, важно, чтобы не был превышен нижней предел взрываемости. Кроме того, следует принять во внимание то обстоятельство, что физически растворенный сероводород высвобождается за короткое время, так что должен использоваться довольно разбавленный газ. Это добавочное количество газа подается через включенный резервный вентилятор или эжектор, так чтобы достаточное количество разбавленного газа поступало в верхнее пространство над уровнем серы. В этом отношении было найдено, что нет необходимости устанавливать дорогие анализаторы для измерения H2S в отводящем газе.

Изобретение не будет далее понятным без пояснений к рисункам. На фиг.1 и 2 представлены два варианта изобретения.

На фиг.1 жидкая сера подается по линии 1 в дегазирующее пространство 2, которое разделено на отсеки 3, 4 и 5. Материальная линия 1 оканчивается в нижней части отсека 3, который включает газирующее пространство (подотсек) 6, образованное свободным устроенным сосудом 7, поддерживаемым, например, ножками, который открыт снизу и сверху.

Дегазирующие отсеки 3, 4 и 5 разделены перегородками 8 и 9. Существенно, что перегородка 8 разделяет два отсека, так что здесь нет свободной связи между первым отсеком 3 и вторым отсеком 4. Сера из отсека 3 течет через перегородку 8 во второй отсек 4. Количество газа контролируется в пропорции к исходной сере посредством счетчика расхода 11 и контрольного канала 12. Газ подается по линии 14 и 15 в распределитель 13 первого газирующего пространства. Газ нагревается нагревательным элементом 16. Сера, которая дегазируется, циркулирует через стенки сосуда 7 благодаря движущей силе поднимающегося газа и благодаря разнице средних удельных весов между серой и газом внутри сосуда и серой вне сосуда, так называемая подъемная сила серы.

Результатом этого является достаточное перемешивание серы и газа. Сера в первом отсеке нагревается до желаемой температуры посредством парового змеевика 17. Второй отсек 4 содержит газовое пространство 18, подобное тому, как в отсеке 3, тоже состоящее из сосуда 19, распределителя отводящего газа 20 и парового змеевика 21. Отводящий газ подается по линии 22 и нагревается нагревательным элементом 23. Дегазируемая сера из отсека 4 течет через перегородку 9 в отсек 5. Отсек 5 также имеет паровой змеевик 24 и снабжен погружным насосом 25, который качает дегазируемую серу по линии 26 в хранилище или емкость для транспортировки. Остаточный газ экстрагируется по линии 27, которая включает нагревательный элемент 28, с эжектором 29. Газ для разбавления подается через линию 35. Эжектор приводится в действие паром по линии 30, остаточный газ выгружается на завод регенерации серы или на последующее сжигание по линии 31.

В перегородке 9, в которую жидкость перетекает сверху, сразу выше дна в дегазирующем пространстве 2 устроен запорный клапан 32. Запорный клапан 32 в нормальном состоянии может быть закрыт, если желательно, или открыт так, что отсеки 4 и 5 соединены. Запорный клапан 32 может открываться и закрываться посредством стержня 33.

Альтернативно, отводящий газ может подаваться по линии 14 вентилятором 34 в том случае, если дегазация в дегазирующем пространстве 2 проводится при избыточном давлении. В этом случае остаточный газ выгружается прямо через линию 31 и эжектор 29 не нужен.

На фиг. 2 жидкая сера, полученная с завода регенерации серы, поступает через линию 1 в дегазирующее пространство 2, которое включает два газирующих пространства 6 и 18. Каждое пространство для газообразования состоит из сосуда 7 и 19 соответственно с расположенными под ними распределителями газа 13 и 20 соответственно. Сосуды снабжены перегородками 50 и 51 соответственно, которые распространены от стенки до стенки дегазирующего пространства 2. Эти перегородки 50 и 51 делят дегазирующее пространство 2 на три отсека 3, 4 и 52. Эти перегородки 50 и 51 затем делят сосуды 7 и 19 на две части.

Сера, текущая в отсек 3 по линии 1, течет через отверстия 53 и 54, соответственно устроенные в перегородках 50 и 51, соответственно на уровне нижней стороны сосудов 7 и 19, соответственно в следующий отсек 4 и далее в отсек 52 соответственно.

Дегазация происходит в пространствах для газообразования 6 и 18 при интенсивном перемешивании газом, что приводит к образованию так называемой подъемной силы серы. Количество газа, которое подается в дегазирующее пространство по линии 14, контролируется посредством счетчика расхода 11 и контрольным клапаном 12 в пропорции к количеству загруженной серы. Газ поставляется по линиям 15 и 22 соответственно в распределители газа 13 и 20 соответственно. Газ предварительно нагревается в нагревательных элементах 16 и 23 соответственно.

Сера циркулирует через верх стенки сосудов 7 и 19 под действием движущей силы поднимающегося газа и разницы в молекулярном весе между обогащенной газом серы внутри сосуда и не обогащенной газом серы вне сосуда.

Уровень серы в дегазирующем пространстве 2 поддерживается перегородкой 9. Сера течет через эту перегородку в насосный отсек 5, который включает насос 25, чтобы качать серу по линии 26 в хранилище или в транспортные емкости. Остаточный газ выгружается по линии 27, которая включает нагревательный элемент 28. Остаточный газ экстрагируется с помощью эжектора 29, который приводится в действие паром 30. Остаточный газ выгружается по линии 31 на завод регенерации серы или на последующее сжигание соответственно. Разбавленный газ подается по линии 35.

Отсеки 3, 4, 52 и 5 снабжены паровыми змеевиками 17, 21, 55 и 24.

В перегородке 9, через которую жидкость перетекает сверху, сразу выше дна, устроен запорный клапан 32.

Запорный клапан 32 в нормальном состоянии закрыт и может быть открыт и закрыт с помощью стержня 33.

Альтернативно, отводящий газ может поставляться по линии 14 вентилятором 34 в случае, когда дегазация в дегазирующем пространстве 2 проводится при повышенном давлении. В этом случае остаточный газ выгружается непосредственно по линии 31 и эжектор 29 не устанавливается.

На фиг. 3-12 показан целый ряд вариантов способа, согласно данному изобретению.

Фиг. 3 показывает вид плана сверху модели, согласно фиг.1. Фиг.5 показывает вид плана сверху, согласно фиг.1, в котором U-образная перегородка устроена вокруг сосуда для газообразования.

На фиг.6 конструкция модели фиг.3 показана в перспективе.

Фиг. 7 и 8 относятся к двум моделям использования непрерывных перегородок, обеспечивающих вверху перелив жидкой серы. Принцип разделения отсеков и подотсеков показан на фиг.4 и 5. Фиг.9 показывает в перспективе конструкции моделей фиг.7 и 8.

Аналогично, фиг.10-12 показывают модели, в которых сера течет к следующему отсеку через отверстие в стенках перегородки.

Модель, которая не показана, может состоять из систем, согласно фиг.4 и 5, в которых вместо U-образной секции вокруг сосудов установлены только боковые перегородки сбоку сосудов.

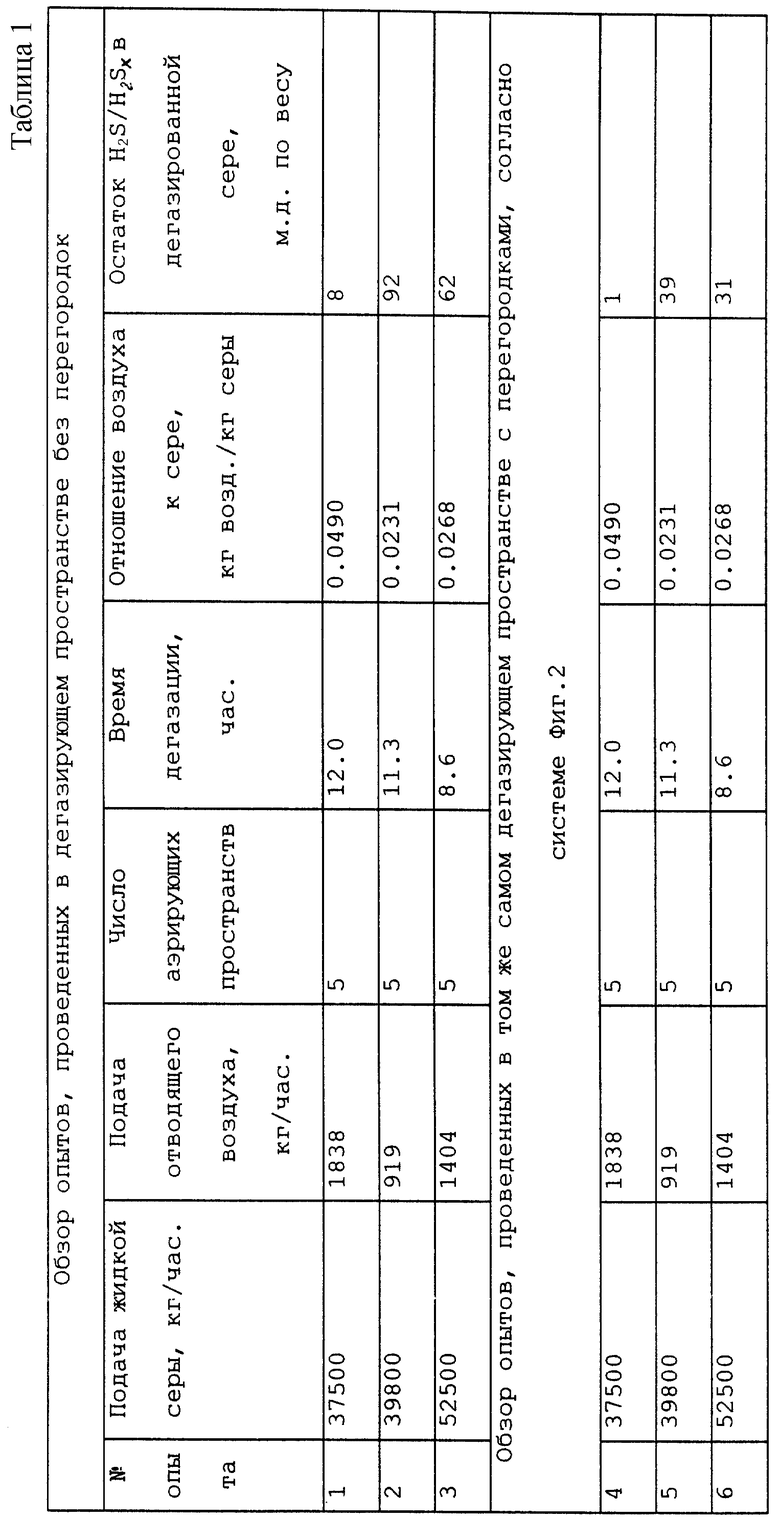

Пример 1. Жидкая сера, полученная с завода регенерации серы, содержащая 355 м. д. сероводорода и полисульфидов с температурой 150oС, была пропущена через дегазирующее пространство, состоящее из пяти объемов для газообразования, снабженных квадратными сосудами, каждый из которых имеет распределитель отводящего газа. Для извлечения использован воздух. Во время первых опытов перегородки не были установлены, поэтому объемы для газообразования были связаны между собой. Были проведены серии опытов, в которых количество подаваемой серы и количество отводящего газа соответственно варьировались. Те же самые серии опытов были затем осуществлены при тех же условиях и в том же самом дегазирующем пространстве, но теперь с перегородками, как это описано в предпочтительной модели, например, с перегородками, которые установлены от стенки до стенки и разделяют сосуды на две части (принцип фиг.2). Остаточное содержание сероводорода и полисульфидов в дегазируемой сере анализировалось согласно известному способу. Результаты представлены в таблицах 1 и 2.

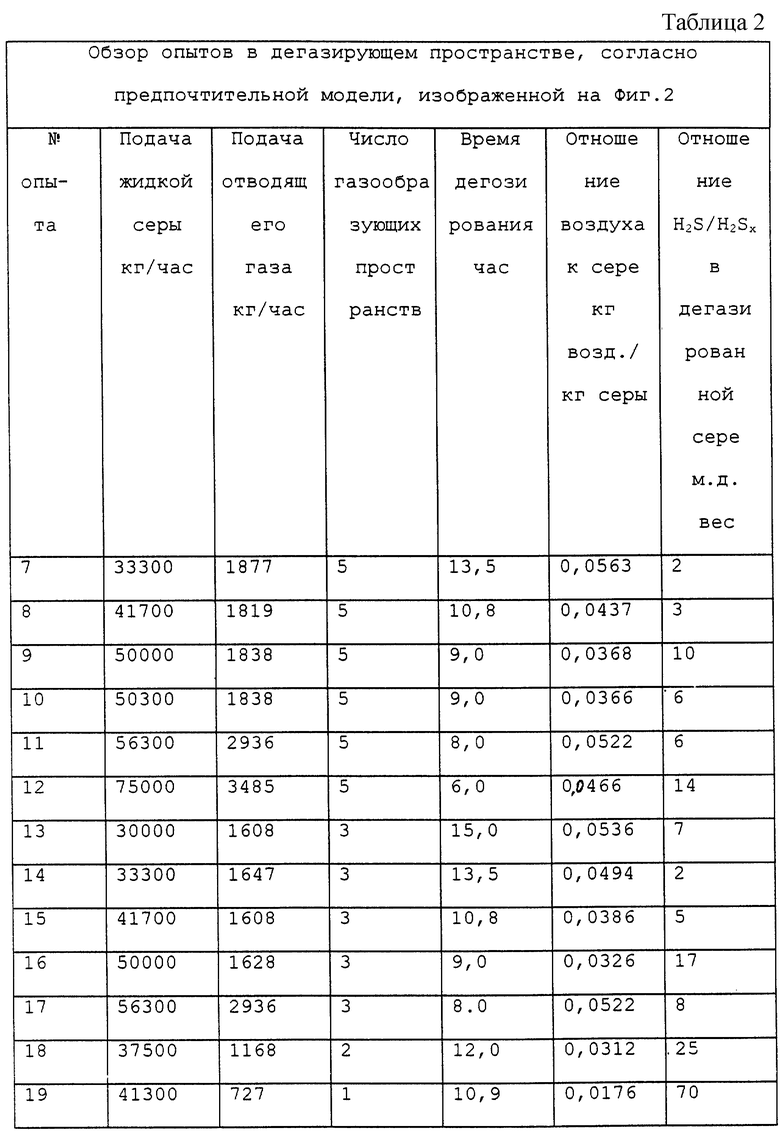

В дегазирующем пространстве с перегородками, как описано в примере 1, последовательно был проведен целый ряд опытов, чтобы определить критерии для дегазирования жидкой серы до значений ниже 10 м.д. по весу.

Экспериментальные данные, содержащиеся в примере 2, четко демонстрируют синергетический эффект, который достигается при применении ряда дегазирующих пространств. В частности, при сравнении остаточных количеств по опыту 19 (одно отделение) с количествами по опытам 7-18 (два или более отделения) остаточное количество соединений серы, полученное согласно изобретению, составляет только примерно 1/3 (опыт 18) до 1/35 (опыт 7) от количества в единственной камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОЙ СЕРЫ | 2017 |

|

RU2660867C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКОЙ СЕРЫ | 2012 |

|

RU2629077C2 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ С ДООЧИСТКОЙ ХВОСТОВОГО ГАЗА | 2014 |

|

RU2562481C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| СПОСОБ ОЧИСТКИ ЖИДКОЙ СЕРЫ | 2002 |

|

RU2206497C1 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОЙ СЕРЫ | 2006 |

|

RU2353576C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО СУЛЬФИРОВАНИЯ КАТАЛИЗАТОРА, КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ, И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2183990C2 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОЙ СЕРЫ | 2008 |

|

RU2412110C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ГАЗООБРАЗНЫХ ПРОДУКТОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО СИНТЕЗА МЕТИЛМЕРКАПТАНА | 1997 |

|

RU2178411C2 |

| ОБРАБОТКА ГАЗОВ | 2014 |

|

RU2669606C2 |

Изобретение относится к получению чистой серы путем удаления из нее сероводорода. Распыленный газ пропускают через жидкую серу, которая последовательно проходит, по крайней мере, через два отсека. Каждый из отсеков разделен, по крайней мере, на две зоны, соединенные друг с другом сверху и снизу. Один подотсек в каждом отсеке снабжен средством для подачи газа в тонко распыленной форме. Жидкая сера под действием газа рециркулирует и частично перетекает в следующую зону, а затем в следующий отсек. Последний отсек снабжен средством для выгрузки жидкой серы. Результат способа - повышение степени очистки за счет синергетического эффекта, который достигается при применении ряда дегазирующих пространств. 2 с. и 16 з.п. ф-лы, 2 табл., 12 ил.

Приоритет по пп. 1-18 - 15.09.1995 с уточнениями от 10.05.1996.

| СПОСОБ СООРУЖЕНИЯ БЕСТРАНШЕЙНЫХ ПЕРЕХОДОВ | 0 |

|

SU291065A1 |

| УСТРОЙСТВО ЗАЩИТЫ | 2000 |

|

RU2185587C2 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ПОРЦИЙ ЛЬНОТРЕСТЫ | 0 |

|

SU292635A1 |

| Способ очистки жидкой серы от сероводорода и его полисульфидов | 1988 |

|

SU1628853A3 |

| Способ очистки серы от сероводорода | 1965 |

|

SU507221A3 |

Авторы

Даты

2002-02-27—Публикация

1996-09-16—Подача